| Navn | Viktige funksjoner |

| Væske | Den vanligste. Den brukes til varmeisolering av forskjellige strukturer, til reparasjoner. Fyller sprekker og hull. Kan tilberedes på stedet. |

| Granulær (termovata) | Den lages ved å knuse polymeren i fraksjoner på 10-15 mm. Økonomisk under installasjonen. Penoizol i granulat i volum er 2 ganger høyere enn mengden arkpolymer oppnådd under produksjonen. De fyller hulrommene mellom veggene når de legger gulvet. |

| Ark | Isolasjon helles i en spesiell form, kuttes når den er klar, tørket og videre bearbeidet. Den er montert på utsiden av husveggene, festet med plugger. Den kan også legges på gulvet (mellom bjelkene). |

Indikatorer og fordeler med penoizol

Populariteten til ureaskum skyldes den lave prisen og egenskapene:

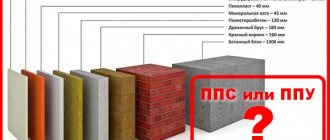

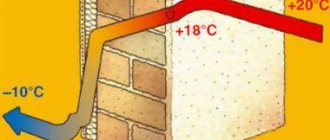

- Lav varmeledningsevne (0,041 W / m2 * K). For å sikre god varmeisolasjon er et smalt lag med skumisolasjon tilstrekkelig (minst 10 cm).

- Høy støydemping, opptil 65%. Selv et smalt lag med byggemateriale løser problemet med lydisolasjon.

- God brannmotstand. Isolasjonen tilhører G-1 brennbarhetsgruppen med B-2 brennbarhetskategori. Polymeren smelter ikke, men fordamper uten å frigjøre skadelige giftstoffer. Røyker svakt.

- Hygroskopisitet. Luft kan passere gjennom skummet, egenskapen for damppermeabilitet gjør at veggene kan "puste".

- Kjemisk nøytralitet til forskjellige komponenter, inkludert organiske løsningsmidler.

- Biostabilitet. Sopp og mugg vokser ikke på penoizol, mus / rotter gnager ikke den.

Varmeisolasjon med flytende skum - penoizol.

Anvendelsesområdet for ureaskum - skumaske som varmeapparat er veldig bredt:

- isolering av hule vegger: tømmerrammehus, tømmerhus med isolasjon for ytterkledning, hule lommer i murverk;

Video: Varmeisolering av veggen til et rammehus med flytende skum - penoizol.

- gulvisolasjon, for eksempel hvis huset ligger på peler med ventilert undergrunn;

- isolering av loft;

Video: Fylling av gulv og loft med flytende skum - penoizol.

- isolasjon av loftet taket;

- isolasjon av industrielle kjølekamre og containere;

- isolering av industrilokaler.

ulemper

Penoizol har følgende ulemper.

For det første absorberer den fuktighet og gir den ikke bort. Penoizol er ganske motstandsdyktig mot fuktighet, men denne funksjonen tillater ikke bruk av isolasjon når det legges underlaget.

For det andre gir materialet et sediment i området 0,1-5%.

For det tredje tårer penoizol lett - den har lav strekkfasthet.

For det fjerde er det mulig å bare sette isolasjon ved en positiv temperatur (minst + 5 ° C). Bare i dette tilfellet får du skum av høy kvalitet for å fylle hulrom.

Hvis ark og granulær penoizol ikke avgir farlige stoffer, kan det i flytende form fordampe skadelige giftstoffer. Arbeidere har det bedre å ha verneutstyr.

Hva er penoizol

Det er et porøst materiale som ligner skum. Men i motsetning til ham er penoizol elastisk: etter pressing er den i stand til å ta sin opprinnelige form. Den inneholder også mindre porøse celler. Den nye polymeren kalles flytende skum på grunn av likheten i struktur og eksterne data, men prosessen med å opprette den er fundamentalt annerledes.

Sammensetningen av penoizol inkluderer kjemiske komponenter: fosforsyre, ureaharpiks og et skummiddel. Disse forbindelsene kommer i visse proporsjoner inn i trykkluftapparatet beregnet for syntese. Som et resultat av kjemiske reaksjoner oppnås en masse i form av skum.Øker volumet, fyller det sprekker, sprekker, mellomrom mellom strukturer.

Utstyr for produksjon av penoizol og utseendet på materialet som er oppnådd

Hvite blodpropper og geléaktig konsistens ligner ekspandert polystyren, men skiller seg ut i en finmasket struktur. Har:

- utmerkede varmeisolasjonsegenskaper;

- motstand mot fukt og brann;

- miljøvennlighet;

- elastisitet;

- muligheten til å lukke hull og hull tett.

Installasjon av isolasjon utføres ved sprøyting ved hjelp av en spesiell enhet. Med en liten mengde arbeid brukes penoizol i sylindere. Den nye polymeren brukes til varmeisolering av vegger, gulv og tak, for å fylle tak mellom gulv.

Når komponentene kombineres i de nødvendige forholdene, herdes ikke penoizol umiddelbart. Prosessen går gradvis:

- etter 10-15 minutter setter skummet seg litt;

- etter 1-4 timer herder det;

- etter 2-3 dager blir den grundig solid og tilegner seg de nødvendige kvalitetene.

Når den påføres overflaten, ligner den polyuretanskum. Sprøyteteknologi forutsetter et sømløst lag med varmeisolasjon, som gjør det mulig å behandle geometriske strukturer.

Viktig! Det nye materialet brukes i konstruksjon i mange land, siden høy varmeisolasjon kombineres med lave kostnader for produksjonen. Installasjonen av isolasjonen utføres raskt, arbeidshastigheten øker med 4-5 ganger, og bruken i lette, lette konstruksjoner gjør materialet enda mer etterspurt.

Penoizol produksjonsteknologi

- I en separat beholder blandes 3 ingredienser: vann, et skummiddel og en reaksjonskatalysator. Urea-formaldehydharpiks helles i den andre beholderen. Deretter kommer den inn i blandingen under påvirkning av trykkluft.

- Komponentene blandes grundig til en blanding er dannet, i likhet med en soufflé. Det resulterende materialet kalles flytende penoizol, det vil si at det allerede er egnet for bruk på byggeplasser.

- Den flytende massen helles i former av forskjellige størrelser. Herding foregår ved romtemperatur, varer opptil 3 timer (avhengig av form, størrelse og spesifikk oppskrift), i gjennomsnitt - 30-40 minutter.

- De resulterende isolasjonsarkene blir kuttet i separate plater i samsvar med de nødvendige dimensjonene.

- Urea skum er belagt med en beskyttende forbindelse som øker styrke og brannmotstand.

- Det ferdige produktet pakkes og lagres.

Beskrivelse av flytende skum - penoizol.

Urea-isolasjon - skumplast bestående av 98% luft og 2% urea-formaldehydharpiks med omtrent samme antall både åpne og lukkede porer. Strukturen til det flytende skummet ligner på den velkjente souffléen av marengs, og langtfra forveksler mange mennesker det med ekspandert polystyren (polystyren), men ved nærmere inspeksjon gjettes et materiale som er helt forskjellig fra skum. Andre navn på isolasjon er mipora, flytende skum - penoizol, flytende isolasjon, ureaskum, bipor og mettemplast.

Video: Utseende av flytende skum - penoizol og dets mekaniske egenskaper.

Det du trenger for å komme i gang

En penoizolvirksomhet kan startes uten alvorlige investeringer. Utstyret er billig, og hovedutgiftene hver måned vil brukes på innkjøp av råvarer og godtgjørelse til personell.

Tabell 1. Startkostnader for Penoizol-virksomheten.

| Forbruksvare | pris, gni. |

| sjekk inn | 20 tusen |

| Lokaler til leie, 90 kvm. m | 25 tusen |

| Utstyr | 200 þús. |

| Råvarer (i en måned ved full belastning) | 230 tusen |

| Lønn, 6 personer | 190 tusen |

| Merutgifter | 100 þús. |

| Total | 765 þús. |

Beregningene er relevante for en by med en befolkning på opptil 1-1,5 millioner mennesker. Tilleggskostnader inkluderer strømregninger, reklamekampanje, forberedelse av lokaler osv.Mengden skattefradrag er ikke inkludert i beregningen.

Så la oss vurdere det klassiske opplegget for produksjon av penoizol ved bruk av en GZhU-installasjon.

Harpiks helles i en tank.

I en annen tank, en løsning av OFA og overflateaktivt middel. Andelene er omtrent like: 1% OFA og 1% overflateaktivt middel (avhenger av innstillingen og av vannets hardhet).

En sentrifugalpumpe leverer løsningen til skumgeneratoren. Trykkluft fra kompressoren kommer også inn der. Skumkonsentratet er et rør fylt med metall- eller plastnett, spon, kuler fra lagre og annet søppel som tjener ett formål - å skape størst mulig overflateareal. Luftbobler dannes nøyaktig på grensen til miljøene. Husk barndomsopplevelsen med en ring, som vi dyppet i såpeskum og deretter blåste inn i den for å få såpebobler.

Ved utløpet av skumgeneratoren dannes en strøm av såpeskum som harpiksen injiseres i enten en stråle eller aerosol. Harpiksen leveres også av en sentrifugalpumpe. Deretter beveger blandingen av såpeskum og harpiks seg langs en slange med en diameter på 35 til 45 mm og en lengde på 10 til 20 m og blandes samtidig. Såpeskummet inneholder allerede en katalysator (CFC) som akselererer polymeriseringen av harpiksen som har kommet på boblenes vegger. Etter at du har gått ut av slangen, vil skummet polymerisere seg.

Ulemper ved installasjonen:

a) skumgenerator:

1.I skumgeneratoren under et trykk på 2-2,5 atm. Det tilføres løsning og trykkluft som gradvis komprimerer fyllstoffet, noe som igjen fører til forringelse av skumdannelsen. Det er nødvendig å hele tiden overvåke at fyllstoffet er jevnt fordelt i skumgeneratoren (dette gjelder ikke kulene fra lagrene ).

2. I tilfelle tilstopping av utløpsslangen, kinking eller mottrykk av skummet når det helles i hulrommet, kan det dannes høyt trykk i det, og noe av harpiksen kan komme inn i skumgeneratoren. Der vil det polymerisere trygt, og du vil få en tang som er vanskelig å rengjøre.

3. I utgangspunktet bruker denne typen skumgeneratorer sammenfiltret metallnett, som er sterkt påvirket av OFC. Hvis du tok utstyret på alvor og satte i rørene et importert nett, motstandsdyktig mot OFC, som fungerte lenge, nå fordi. er ikke lenger på markedet. Du risikerer å se fyllstoffet smuldres opp i støv etter 2 måneders arbeid.

b) PUMPER: sentrifugalpumper brukes i installasjoner av GZHU-typen. Disse pumpene gir et maksimalt trykk på 4 atm. og samtidig faller produktiviteten til null.

1. Den største ulempen med disse pumpene er avhengigheten av ytelsen til mottrykket. Hvis du for eksempel oppretter mottrykk ved slangens utløp, bøyer du slangen ved et uhell, bestemmer deg for å heve slangen med 2-3 meter når du fyller tomrom osv. , så vil pumpene på løsningslinjen og på harpikslinjen endre ytelsen ujevnt, fordi disse væskene har forskjellige viskositeter. Derfor kan du garantere at du ALDRI vil oppnå den rette andelen mellom mørtel og harpiks. Andelen vil alltid flyte. I praksis betyr dette at du noen steder vil ha lett og sprøtt skum (fra mangel på harpiks og overskudd av OFA), og noen steder vil det være tungt og mykt (fra et overskudd av harpiks og mangel på OFA ). Og noen steder vil skummet falle på grunn av den store mangelen på OFK. (Polymeriseringsreaksjonen er treg og boblene rekker å kollapse).

2. "METTEM" produserte løpehjulet og pumpehodet langs linjen med en løsning av rustfritt stål. Hvis du likevel bestemmer deg for å kjøpe en falsk for GZHU, og siden ikke mer, alt annet som selges av GZHU er forfalskninger og plagiering, krever hodet på sentrifugalpumpen langs linjen til løsningen i rustfritt stål. Ellers vil OFK raskt "spise" pumpen din.

c) Dårlig blanding.

d) Ujevn skumdannelse.

Jeg vil dvele ved disse to punktene senere.

La oss nå gå videre til installasjonene av FOAM-2000-typen.

Den største fordelen med installasjoner av denne typen over GZhU er fraværet av en skumgenerator. I dem dannes skum på grunn av turbulente strømmer av vann og luft i slangen når de gnides mot veggene på slangen. Deretter injiseres harpiks i skumstrømmen, akkurat som i GZHU, og blanding skjer i utløpsslangen. Og siden det ikke er noen skumgenerator, er det ingen ulemper forbundet med det.

På grunn av det faktum at sentrifugalpumper brukes i PENE-2000, er ulempene med å opprettholde den nødvendige andelen og følsomheten for mottrykk identiske med de for GZHU.

Den ukrainske installasjonen "Standard" fungerer etter samme prinsipp som "PENA-2000". Gutta som lager og selger det hevder at dette er en ny generasjons enhet. Jeg må skuffe. Den eneste forskjellen mellom denne enheten og "FOAM-2000" er bruken av en girpumpe langs harpikslinjen.

Er det bra eller dårlig?

På den ene siden er det bra. I hvert øyeblikk vet du hvor mye harpiks som brukes i en tidsenhet. Og det er alt. Det er ingen andre positive sider her. Tettheten og kvaliteten på skummet bestemmes av proporsjonen mellom mengden vann, luft og harpiks. Endring av mottrykk i utløpsslangen vil ikke endre harpiksstrømmen. Og hva med løsningen? Tross alt er det en sentrifugalpumpe. Og hvis i et system med to sentrifugalpumper, med økt mottrykk, reduserte produktiviteten til begge pumpene proporsjonalt (med en feil på grunn av den forskjellige viskositeten til væsker), vil i "Standard" endringen i produktivitet bare skje langs løsningslinjen, dvs. uforholdet vil være større.

Faktisk har tonelinjen blitt forsøkt å fikses mer enn en gang. NST-selskapet har en enhet under merkevaren PENA-2000 med en skruepumpe langs harpikslinjen. Vladimir (regissør Andrey Konovalov) har jobbet i mange år på sitt eget anlegg med en tannhjulspumpe i harpikslinjen. Men hvis Andrei brukte en asynkron motor med en girkasse som en drivenhet for en girpumpe, fulgte de ukrainske brødrene en enkel vei - de leverte en elektrisk boremaskin som en stasjon. Jeg er kjent med denne stasjonen. Vi brukte i installasjonene "STREAM 6". En børstet motor er mye mer følsom for spenning. Selv ved å sette potensiometeret til en bestemt posisjon, kan du ikke være sikker på at neste gang du slår på det, vil du få det nødvendige antall omdreininger. Derfor ble oppfinnerne tvunget til å sette et turteller på den elektriske boren og bruke en stabilisator (som for øvrig ikke er inkludert i settet). Dessverre er det ingen tilbakemeldinger der. De. Når motorhastigheten endres, vil enheten trofast vise deg tallene. Spørsmålet er, hvor ofte vil du se på skjermen under drift?

Så de prøver å gi oss et påtvunget mål når vi bruker samlemotorer (installasjon av turteller), for et nytt ord i produksjonen av penoizol. Akkurat som Dale Carnegie: “Hvis du har en sitron, lag limonade av den.” Standarden er annonsert som en enhet med variabel kapasitet. RÅTT. Spesielt for en nybegynner.

Jeg vil avsløre en forferdelig hemmelighet. Ved produksjon av penoizol er det ikke behov for variabel produktivitet, og til og med veldig skadelig. Hvis du vil motta normalt materiale, må du strebe etter å opprettholde stabiliteten til ALLE PARAMETRE. Derfor oppnås materialet av høyeste kvalitet på verkstedene, og ikke på byggeplassen.

Jeg beklager leseren for å ha gitt så mye oppmerksomhet til standardinstallasjonen, selv om den ikke fortjener det. Det er bare at skaperne av denne installasjonen driver veldig aggressiv reklame, som folk som først bestemte seg for å begynne å produsere penoizol lett kan gi etter.

Hvordan løses problemene med stabil tilførsel av komponenter ved Potok-anlegget?

For det første bestemte vi oss for at i produksjonen av penoizol er det viktigste stabiliteten i tilførselen av komponenter gjennom Resin-linjen og Solution-linjen. Dette løser mange problemer.

Først og fremst er det enkelt å velge på forhånd den nødvendige nødvendige konsentrasjonen av skummiddel og syre, som igjen:

1. Det har en gunstig effekt på kvaliteten på det produserte skummet.

2. Gjør produktets tetthet forutsigbar.

3. Reduserer materialkostnadene.

For dette formålet, på Potok-6-enheten, brukte vi kraftperistaltiske pumper av vårt eget design. De viste gode resultater, men løste ikke noen av problemene. Maksimalt trykk de kunne skape var 6 atm. Med tanke på at dette er arbeidstrykket med vår metode for skumdannelse, gjorde pumpene det mulig å fylle bare i horisonten med installasjonen, med maksimalt overskudd på 3-4 m. I tillegg er kvaliteten på forbruksmaterialet (gummirør ) overlot mye å være ønsket. Det var mulig å følge veien for å velge rør av bedre kvalitet, for eksempel forsterket silikon eller polyuretan, men dette løste ikke problemet med mangel på arbeidstrykk. Derfor måtte peristaltiske pumper forlates.

I enhetene Potok-7 og Potok-9 bruker vi høytrykksdoseringsstempelpumper med asynkron motor. Vi tar de vanlige tyske. Vi lager et plasthode til dem selv. Disse pumpene lar deg jobbe fra bakken, og løfter bare slanger til gulvene. I Chita ble Potok-9-enheten brukt til å fylle 14. etasje, mens enheten var i bunnen.

Hovedideen: proporsjonene til alle komponentene er valgt på forhånd når du blander løsningen. Under drift er tilførselen av komponenter gjennom harpiksledningen og gjennom løsningsledningen uendret. Tetthet reguleres av lufttilførsel. Av instrumentasjonen er det bare luftmåler som viser tettheten av skummet.

La oss nå gå videre til blanding og skumming, de prosessene som jeg utelatt i begynnelsen av artikkelen.

Så blandekvaliteten.

Jeg vil gjenta meg selv. En av komponentene som kreves for produksjon av ureaskum er en katalysator (UFC). Jo bedre vi fordeler katalysatormolekylene over harpiksvolumet, desto mindre trenger vi det og desto bedre blir materialet. Den kjemiske reaksjonen vil gå i samme hastighet, polymerkjedene vil ha omtrent samme lengde, og under polymeriseringen vil det ikke være noen indre spenninger som fører til ytterligere krymping. Hvor mye syre er nødvendig? Skummidlet holder skumboblene i ca. 15-20 minutter, hvorpå de begynner å sprekke, noe som betyr at polymeriseringen skal finne sted på 10-15 minutter.

I installasjoner GZHU, "Foam-2000", "Standard", dannes først en strøm av skum, deretter injiseres harpiks i det og omrøres mekanisk ved hjelp av trykkluft.

I Potok-enhetene blandes løsningen først med harpiksen ved hjelp av trykkluft, uten dannelse av bobler, og først da blir denne blandingen skummet. Hva er enklere?

Tenk deg at du trenger å fordele en tyktflytende væske jevnt over de tynneste veggene av klebrig bobler (veggen til en boble er samtidig veggen til tre eller fire tilstøtende) ved mekanisk omrøring uten å ødelegge skummet. Ikke en enkel oppgave. Sannsynligvis upraktisk i prinsippet.

På den annen side, bland de to væskene.

Sammenlign deg selv.

Men dette er en spekulativ sammenligning. Hvis jeg har rett, bør det være digital bekreftelse. Så hvor mye syre bruker forskjellige planter? Ved sammenligning vil jeg indikere to forhold: prosentandelen av syre i løsningen (med tanke på vannens forskjellige hardhet) og forholdet mellom den tilførte løsningen og harpiksen (med tanke på harpiksens viskositet). De. med samme prosentandel syre i løsningen, hvis mer løsning tilføres i forhold til harpiksen, vil det følgelig være behov for mer syre per enhetsmasse harpiks.

GZhU, "Foam-2000" - 1-2% syre i løsning, 1,5-2,5 / 1 løsning / harpiksforhold.

"Standard" - 5% syre i oppløsning, 1,5-2,5 / 1 løsning / harpiksforhold.

"Strøm" - 0,5-1% syre i løsning, 1-1,5 / 1 løsning / harpiksforhold.

Ytterligere kommentarer, tror jeg, er overflødige.

La oss snakke bedre om skumdannelse.

Jeg har allerede fortalt deg hvordan skum oppnås i GZhU-installasjoner. Men hvis det ikke var sekundær skumdannelse, kunne ikke penoizol oppnås. Hva er sekundær skumming? Når harpiks tilsettes skumstrømmen (enten stråle eller aerosol) og ytterligere mekanisk omrøring med trykkluft, sprekker noen av boblene. I dette tilfellet blandes løsningen i boblenes vegg med en vandig polymerløsning (harpiks) og skaper en ny boble. Dette gjøres ved friksjon mot veggene på slangen. Tenk for eksempel på å lage skum i en barberkopp med en børste. Børstens rolle spilles av trykkluft, og koppens rolle er slangens vegg. Jo flere bobler sprekker og dannes igjen, desto bedre blir blandingen av løsningen med harpiksen, dvs. jo lenger tilførselsslangen er, desto bedre. Men det er begrensninger her. Begrensningen er kompressorkapasiteten. Ved en viss lengde på slangen mister luften energi, overvinner friksjon mot slangens vegger, og slutter å blande skummet med harpiksen, men bare flytter skummet langs slangen til utløpet. I dette tilfellet fortsetter ødeleggelsen av bobler ved slangen / skumgrensesnittet, dvs. vi mister bare noe av skummet. I dette tilfellet danner ikke væsken som dannes på veggene på slangen nye bobler, og beveger seg ikke i hastigheten på skumstrømmen, men strømmer sakte ned i en drypp hvis det er en naturlig skråning, polymeriserer og tetter slangen . Oppskriften ser ut til å være enkel. Du trenger bare å sette inn en kraftigere kompressor. Men dette er ikke tilfelle. Med et overskudd av luft vises luftlommer i skummet, som forringer kvaliteten på skummet. Ideelt sett trenger vi bare så mye luft som vi ønsker å få skum.

Enhetene "Foam-2000" og "Standard" opererer på prinsippet om sekundær skumming.

Kvaliteten på skummet avhenger av boblenes størrelse og ensartethet. Jo lenger og med mer energi vi blander skummet, jo mindre og jevnere blir boblene. Men uansett, uansett hvor mye du rører skummet med en børste, kan du ikke få skum som kan sammenlignes med skummet som finnes i barberingsbokser. For dette er det nødvendig å endre metoden for skumdannelse.

På Stream-innstillingene har vi endret måten. Vi blander først to væsker med luft under trykk uten skumdannelse, og en del av luften er oppløst i væsken. Når du beveger deg langs slangen, synker trykket og væsken koker med dannelsen av små bobler gjennom hele volumet samtidig. Resten av luften tilfører væsken skum ved sekundær skumming. Dessuten har luften mer kinetisk energi enn i andre installasjoner, fordi leveres med stort trykk. Derfor trenger vi en kompressor med lavere luftforbruk, og vi har muligheten til å bygge den inn i installasjonen ("Stream-7).

Dokumenter

Først må du registrere en form for aktivitet. Du kan jobbe i form av en person (individuell entreprenør) eller en juridisk enhet (LLC). Alt avhenger av planene til gründeren, omfanget av produksjonen. Hvert skjema har sine egne evner og begrensninger, men arbeid i form av en LLC vil tillate deg å samarbeide selv med store byggefirmaer og grossist- og detaljhandelskjeder.

Ved registrering registreres OKVED-2-koder.

23.99.6 "Produksjon av mineralvarme og lydisolerende materialer og produkter".

22.23 "Produksjon av plastprodukter som brukes i konstruksjonen".

22.29 "Produksjon av andre plastprodukter".

32.9 "Produksjon av produkter som ikke er inkludert i andre kategorier".

Sertifisering er ikke nødvendig for å starte et forretningsprosjekt. Polymeren produseres i samsvar med TU 2254-001-33000727-99 “Varmeisolerende skumisolasjon. Tekniske forhold ".

Fordeler med å bruke penoizol

En funksjon av penoizol, som er et flytende skum, er evnen til å pumpes inn i et hvilket som helst hulrom.Etter det polymeriserer væsken, tørker, tar ønsket form og begynner å utføre visse funksjoner.

Utmerket ytelse er ikke det eneste pluss av dette materialet. Sammensetningen sikrer biologisk stabilitet, noe som betyr at den er garantert at den er fri for mugg, sopp, insekter og mus gjennom hele levetiden. Sammenlignet med skum og glassull holder den varmen med ca. 10% bedre. Den brenner ikke, derfor er den ideell sett fra brannsikkerhetens synspunkt. Det er også dampgjennomtrengelig, noe som betyr at det gjør det mulig å etterlate overflødig fuktighet utenfor.

Utstyr for penoizol

For industriell produksjon av isolasjon, må du kjøpe følgende utstyr:

- kompressor og strømforsyning;

- et gass-væskeanlegg for flytende gass, inkludert et pumpesystem for tilførsel av skum og løsning;

- sammenleggbare former for helle;

- beholdere for å lage en blanding;

- stort bord for pakkemateriale.

I denne konfigurasjonen er det mulig å produsere ark og flytende penoizol.

På salg er det utstyr av russisk, ukrainsk og utenlandsk produksjon. Modellene skiller seg fra hverandre i pris, tekniske egenskaper - inkludert graden av prosessautomatisering. Det er mobile og stasjonære installasjoner.

Utstyr og komponenter for produksjon av penoizol., UPG-planter, VPS-G harpiks, ABSK skummiddel, ortofosforsyre.

Forhandlet pris Kjøpe

Du kan lage utstyret selv - nødvendige tegninger og diagrammer er i salg.

Når du velger en teknikk, er det bedre å se etter en selger som trener kundens personell på installasjonen. Utstyret må garanteres.

Sammensetning og anvendelse

Hovedkomponenten i penoizol er en polymer - ureaharpiks.

For produksjon av penoizol bruk:

- polymer ureaharpiks;

- herder;

- skummende middel;

- vann spesielt tilberedt for prosessen.

Den ferdige penoizol er veldig lik soufflen. Kommer i kontakt med luft, stivner den og fyller tomrom i bygningskonstruksjoner, noe som skaper effekten av varme og lydisolering av rommet.

Produksjonen av penoizol kan startes på det eksisterende ferdige utstyret eller monteres for hånd i henhold til tegningene. Brukervennlighet lar deg jobbe med penoizol hele året, ikke avhengig av klimatiske forhold. Tak, tak, vegger, fundamenter og skillevegger kan isoleres med dette materialet.

Selve produksjonsprosessen er ikke veldig vanskelig, så du kan klargjøre isolasjonsmaterialet hjemme. Å ha beskjeden erfaring i konstruksjon, nødvendig kunnskap og installasjon av høy kvalitet, og lage penoizol med egne hender er en reell oppgave.

Utstyr for produksjon av penoizol består av:

- løsning pumpe;

- skum pumpe;

- skum generator;

- kompressor;

- strømforsyning.

Produksjonen av penoizol for salg til tredjepartsorganisasjoner eller kjøpere kan settes opp innendørs, men et effektivt alternativ (besparelse på transporttjenester) vil være å produsere det direkte på byggeplassen ved hjelp av en skumgenerator.

Utstyr for produksjon av penoizol på det moderne markedet er representert av forskjellige produsenter. Et bredt utvalg av russisk og ukrainsk utstyr (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) blir presentert for oppmerksomhet fra en gründer som har bestemt seg for å begynne å produsere penoizol.

Skumisolerende enhet Skum 2000 DMU Det er umiddelbart nødvendig å bestemme hva enheten blir kjøpt for. Hvis du planlegger å isolere huset ditt og flere gjenstander for slektninger og venner, er det ikke nødvendig å kjøpe dyrt utstyr, men prøv å holde deg innenfor et lite budsjett.

Alternativt kan du lage deg en gassvæske eller pneumohydraulisk installasjon.

Du kan være interessert i en artikkel om hvordan du isolerer vegger med penoizol.Les artikkelen om hjemmeisolasjon med penoizol her.

Råvarer

Produktet produseres ved å skumme en polymerharpiks i henhold til en utviklet oppskrift. Avhengig av formelen kan tilsetningsstoffer tilsettes sammensetningen, men hovedkomponentene er de samme.

- Syntetisk urea-formaldehydharpiks.

- Skummende middel. Nødvendig for stabil skumdannelse.

- Katalysator (herder). Akselerer herdeprosessen.

- Vann med en temperatur ikke lavere enn + 20 ° С.

Å finne og kjøpe de nødvendige råvarene vil ikke være et problem.

Det er generelt aksepterte standarder for oppskriften, men en forretningsmann kan godt lage sin egen isolasjonsformel. Det er bedre å kontakte en byggekspert, selv om du selv kan finne informasjon - det er nok ressurser på nettet, fora om dette emnet på Runet.

Innledende komponenter for produksjon av penoizol

Ved sin sammensetning og struktur tilhører Penoizol klassen av ureaskum med en varmeledningskoeffisient på 0,035 - 0,047 W / mK og en tetthet på 8 - 28 kg / m3. Sammensetningen av komponentene som brukes til produksjonen er ganske enkel:

- urea polymer harpiks;

Dette er hovedkomponenten. Det er ikke uvanlig og brukes ganske ofte i produksjon av sponplater og fiberplater. Harpiksen ser ut som en suspensjon i lysebrun farge og består av 55% tørrstoff, 0,25% formaldehyd og vann. Henviser til ikke-brennbare materialer.

- skummende middel;

Det er ganske mange varianter av den (Morpen, ABSK, Penostorom, etc.), så nesten alle kan brukes. På grunn av sammensetningen er det et lite brennbart, tyktflytende brunt stoff med et svovelsyreinnhold på ca. 2%.

- ortofosforsyre;

Denne komponenten utfører i det vesentlige funksjonene til en herder. Det er et brennbart materiale og har en tetthet på 50 til 90%.

- vann.

Vannet brukes med vanlig vann fra springen.

Penoizol produksjonsverksted

For å organisere en bedrift trenger du et rom med et areal på 70-90 kvm. m, delt inn i et produksjonsverksted, et lager, et personalrom, et administrasjonskontor og et bad. Det skal være plassert borte fra boligområder. Det er nødvendig å utføre kommunikasjon på mini-anleggets territorium.

Verkstedet er utstyrt med 220V strømforsyning og et godt ventilasjonsanlegg. Sistnevnte er nødvendig, fordi når du tørker isolasjonsark, frigjøres helseskadelige stoffer (fenolformaldehyd er tilstede i sammensetningen av syntetisk harpiks).

Lageret vil lagre råvarer og ferdige varer. Det er verdt å plassere metallstativ i rommet.

Lokalene bør være utstyrt med en bilinngang for lossing og lasting.

Hvordan utstyre et verksted?

Miniproduksjon av penoizol som virksomhet vil kreve kjøp av teknisk utstyr. Standardlinjen for produksjon av arkmateriale inkluderer følgende sett med utstyr:

- kompressor,

- installasjon av gass-væske,

- sammenleggbare former,

- beholdere for komponenter,

- pakningsbord.

Det er ikke nødvendig å kjøpe et tørkekammer siden blandingen stivner under normale forhold.

For å lage penoizol rett på byggeplassen, trenger du nesten det samme settet med maskiner - med unntak av tabeller for emballasje og skjemaer. Et mobilt gass-væskeanlegg og kompakte tanker for blanding av råvarer utfører alle nødvendige teknologiske trinn. Når det gjelder kostnader, vil teknisk utstyr til offsite-virksomheten kreve mindre finansiering.

Prisen på utstyr for produksjon av penoizol er lav. Du kan fullt utstyre verkstedet for 100 000 rubler. Selv kraftig utstyr koster ikke mer enn 300 000 rubler. Det er mulig å organisere aktiviteter for produksjon av en varmeisolator på byggeplasser uten å bruke til og med 70.000 rubler.

Personale

For å betjene produksjonen må du ansette 3 personer, hvorav den ene er senior i butikken. Sistnevnte er ansvarlig for å koordinere resten av arbeiderne, overvåke deres aktivitet og opplæring. Det er seniorarbeideren som må sendes i praksis til utstyrsselgeren.

En salgssjef kreves for å organisere salg. Han vil møte og forhandle om forsyninger med representanter for bygg- og grossist- og detaljhandelsselskaper.

En driver er nødvendig for å levere råvarer til anlegget og ferdige varer til kundene.

Regnskapsføreren skal håndtere papirarbeid og utarbeidelse av papirer for skattemyndighetene. Det er bedre å ansette ham til outsourcing (kontakte et regnskapsfirma).

Fordeler og ulemper

Utad ligner penoizol på marshmallow-informasjonskapsler. Behagelig å ta på, lett, porøst hvitt materiale beholder sin elastisitet og styrke i flere tiår. Byggeksperter bemerker følgende fordeler med materialet:

- Lav koeffisient for varmeledningsevne. Denne indikatoren gjør Penoizol til en av de beste varmeovnene på markedet.

- Høy vedheft til de fleste bygningsmaterialer og utmerket skumgjennomtrengning. Disse faktorene letter påføringen av isolasjon både over store områder og på forskjellige vanskelig tilgjengelige steder, inkludert skjulte hulrom i vegger og tak. Materialet passer godt på horisontale, vertikale og skrå flater.

- Anslått levetid er 55-75 år. Resultatet ble oppnådd ved beregninger og store tester, men analysen av kontrollprøver som serverte i 10-20 år bekrefter det.

- Høy dampgjennomtrengelighet. Denne egenskapen lar isolasjonen "puste", og fjerner overflødig fuktighet fra volumet. Dette forhindrer opphopning av fuktighet - grobunn for mugg og patogene mikroorganismer. Samtidig opprettholdes et komfortabelt mikroklima i lokalene.

- Uattraktivitet for skadedyr: insekter og gnagere. Penoizol blir en naturlig barriere for spredning.

- Motstandsdyktig mot åpen ild og høy temperatur. Ved oppvarming avgir ikke penoizol giftige stoffer, i motsetning til andre skummaterialer.

- Motstandsdyktig mot løsemidler og andre aktive kjemikalier.

Det er en rekke ulemper som ligger i isolasjonen.

- Over tid utsatt for volumetrisk krymping;

- Kan avgi en ubehagelig lukt når den påføres og tørker. Dette indikerer den lave kvaliteten på løsningsmidlene og bindemidlene som brukes, men påvirker ikke den endelige kvaliteten på isolasjonen. Bare for arbeidet med varmeisolasjon, må boligen bli igjen.

Det er bedre å ta hensyn til lukten før du kjøper en sammensetning for sprøyting.

Hvem skal vi selge det ferdige produktet til?

Tre hovedgrupper av ureaskumforbrukere:

- byggefirmaer, reparasjons- og byggefirmaer;

- detaljhandel og grossist og detaljhandel kjeder som selger byggevarer, byggemarkeder;

- private personer.

I den innledende fasen er det viktig å bruke alle mulige distribusjonskanaler - det er nødvendig å tiltrekke oppmerksomheten til potensielle kjøpere til det nye produktet. Det mest praktiske alternativet er imidlertid å få en kontrakt for store isolasjonsforsyninger. Derfor bør det rettes stor vekt på forhandlinger med byggefirmaer.

Penoizol-virksomheten er sesongbasert. Byggingen utføres aktivt i den varme årstiden. Selvfølgelig utføres store byggeprosjekter om vinteren, men generelt synker volumet av byggearbeid i kulde.

Stadier av teknologi for produksjon av ark penoizol

- Utarbeidelse av skjemaer.

- Hell væske penoizol.

- Eksponering i 2-3 timer.

- Demontere skjemaene og holde "kuber" av materialet i 3 timer.

- Primærskjæring i ark.

- Tørking.

- Etterbehandling, pakking, lager, frakt.

Det ser ut til at alt er enkelt og tydelig. Likevel er produksjonen av ark penoizol en mer kompleks teknologi enn å helle på stedet, noe som krever nøye overholdelse av forbruket av komponenter, temperatur og tørke.

Omtrentlig forbruksrate for penoizol-komponenter for å fylle ut et skjema med et volum på 1m3

- Urea-formaldehydharpiks - 22 kg.

- Skummiddel - 0,2 kg.

- Herdingskatalysator (fosforsyre) - 0,3 kg.

- Tappevann eller industrielt vann - empirisk.

Det første du trenger for å begynne å produsere penoizolark er et passende rom. Hvis industrielle produksjonsvolum planlegges, vil det være behov for et rom med et areal på 250-500 m2, som skal imøtekomme følgende produksjonsområder:

- Råvarelager.

- Område for utfylling av skjemaer.

- Tørkeseksjon.

- Nettsted for innledende og etterbehandling skjæring og emballering.

- Ferdige varehus.

Funksjoner i produksjonsprosessen

For å implementere den teknologiske prosessen (helling, demontering av skjemaer, skjæring, stabling på stativer, skjæring i størrelse, emballasje osv.), Vil det være behov for personell i mengden av tre personer.

I tillegg må produksjonsområdet være "varmt". Spesielle krav til temperaturregimet er pålagt tørkeseksjonen. Så på hellestedet må en temperatur på minst 15 grader Celsius opprettholdes, og på tørkestedet minst 20-28 grader Celsius.

Siden tørkeprosessen varer i tre dager, bør temperaturen i tørkerommet øke gradvis, fra 20 grader den første dagen og til 28 grader den siste dagen. Hellings- og tørkeområder skal ha effektiv tilførsels- og avtrekksventilasjon.

Når de tørkes på stativer, bør ikke ferdige skumplater ha "lukkede" soner. Det vil si at lufttilgang er gitt fra alle sider av platene. Tørking av høy kvalitet er nødvendig, slik at senere krymping ikke vises, og lukten av formaldehyd forsvinner helt. Varigheten avhenger av lufttemperaturen i rommet, relativ fuktighet, graden av luftutveksling og mengden vann som brukes til produksjon av penoizol.

Former for helleplater er fire vegger av galvanisert stål, som er koblet til hverandre ved hjelp av hurtiglås. Bunnen av formen er en pall der det legges et ark av galvanisert stål, hvoretter veggene er installert på den. Innvendig er ikke formen smurt med noe.

Penoizol har en ulempe - i prosessen med intensiv tørking er krymping mulig, derfor blir "kuben" av det ferdige materialet først kuttet i ark med større størrelser enn nødvendig. Og etter endelig tørking føres hvert ark gjennom en spesiell kutter, justert "til størrelse", som fjerner "toleranser" (overskudd) med en nøyaktighet på en millimeter.

Fra den innledende blokken oppnås således ca. 7 ark på 1200x600x100 millimeter - 0,5 m3 ferdig isolasjon, som er pakket i termisk film i pakker på 7 stykker.

Skrap og andre rester generert under skjæring og produksjon av skumplater knuses i smuler, pakkes i poser og brukes til utfylling av varmeisolasjon. Det vil si at det er mulig å karakterisere produksjonen av ark penoizol. Hvor helt bortkastet.

Det skal bemerkes at hvis flytende penoizol kan brukes, inkludert i reparasjon og rekonstruksjon av bygninger og strukturer, brukes arkmateriale hovedsakelig til bygging av nye bygninger.