Izolacja termiczna rur: ważna potrzeba

Wysokiej jakości i niedroga izolacja systemów rurociągów jest niezbędna wszędzie, od małych wiejskich domów po duże przedsiębiorstwa przemysłowe, centra handlowe itp.

Jeśli początkowo włączysz izolację termiczną do projektu i wykonasz ją na pierwszych etapach budowy, możesz zaoszczędzić znaczne środki na naprawie i eksploatacji sieci magistralnych.

Jeśli mówimy o wymaganiach dotyczących materiałów izolacyjnych do rur, to zależą one od konkretnych rodzajów linii, a także warunków ich działania. Generalnie głównym zadaniem izolacji termicznej jest jak najdłuższa ochrona izolowanych powierzchni.

Często wszystkie te wymagania spełniają materiały termoizolacyjne wykonane z włókien mineralnych - ich właściwości są po prostu idealne dla różnych typów rurociągów.

Izolacja rurociągów wewnętrznych

Należy zaznaczyć, że w przypadku zastosowania izolacji z wełny mineralnej do sieci wodociągowych, urządzeń klimatyzacyjnych i chłodniczych można skutecznie zabezpieczyć konstrukcje przed zamarzaniem, korozją i kondensacją.

Ponadto wysokiej jakości materiały pomogą ograniczyć straty ciepła w przewodach i znacznie wydłużą okres bezawaryjnej pracy.

Główne cechy i cechy

Nowoczesna izolacja termiczna z wełny mineralnej to materiał włóknisty, który powstaje w wyniku topienia górskich krzemianów, żużli, a także ich mieszanin. W zależności od rodzaju użytego surowca izolacyjną wełną mineralną może być kamień lub żużel.

W pierwszym przypadku takie skały wykorzystuje się jako bazalt, wapień i diabaz, aw drugim - żużel i odpady z produkcji metali.

Izolatory ciepła wykonane w postaci walców

Dzięki obróbce surowców pod wysokim ciśnieniem i przy specjalnym reżimie temperaturowym, możliwe jest nadanie wełnie mineralnej wyjątkowych cech, w szczególności w zakresie jej izolacyjności cieplnej i akustycznej, a także odporności na negatywne skutki działania wielu czynników, materiał po prostu nie ma sobie równych.

A pod względem kosztów wełna mineralna jest w dość przystępnym zakresie - jej cena jest znacznie niższa niż w przypadku analogów polimerów.

Butle z wełny mineralnej - wygodna i praktyczna izolacja termiczna

Wysokiej jakości i nowoczesne termoizolacyjne szyte maty z wełny mineralnej są aktywnie wykorzystywane do izolowania rur o różnych średnicach i długościach. Ale jednocześnie należy zauważyć, że bardziej aktywnie wykorzystywane są specjalne cylindry wykonane na bazie wełny mineralnej.

Są to produkty o cylindrycznym kształcie, często wykonane z bazaltu przy użyciu specjalnej technologii nawijania.

Przykład zastosowania izolacji z włókien bazaltowych do izolacji rurociągów zewnętrznych

Dzięki zastosowaniu butli i półbutli technologia izolacji termicznej rurociągów wełną mineralną staje się niezwykle prosta, sprowadza się do zaledwie kilku podstawowych kroków.

Ze względu na duży wybór, jaki oferuje dziś krajowy rynek grzejników, do każdego rodzaju rur można dobrać najlepszą opcję, zapewniającą im najlepsze warunki eksploatacji przez długi czas.

Rada. Izolację z wełny mineralnej w kształcie walca należy dobrać bezpośrednio pod zewnętrzną średnicę rury. W takim przypadku możliwe będzie osiągnięcie maksymalnych wartości izolacji, aby wykluczyć tworzenie się kondensacji i korozji pod warstwą waty.

Z reguły w większości przypadków wszystkie maty i cylindry z wełny mineralnej są dodatkowo pokryte warstwą folii aluminiowej, włókna szklanego i siatki z włókna szklanego - pomaga to chronić je przed uszkodzeniem, ogniem i innymi negatywnymi czynnikami.

Dzięki specjalnemu opakowaniu, w którym sprzedawane są produkty, bardzo wygodne jest ich przechowywanie i transport.

Zdjęcie materiału z dodatkową powłoką z folii aluminiowej

Montaż membran

Przed montażem należy upewnić się, że membrana jest dostarczona w całości, a jej dane paszportowe i oznaczenia odpowiadają określonym, a następnie części membrany są wkładane z powrotem do opakowania iw tej formie dostarczane na miejsce instalacji. W tym miejscu membrana jest ostatecznie rozpakowywana i wycierana suchą, czystą szmatką. Podczas obchodzenia się z tarczą membrany należy zachować szczególną ostrożność, aby uniknąć uszkodzenia ostrej krawędzi otworu membrany z boku cylindrycznego otworu. Należy o tym pamiętać, ponieważ wyszczerbień i zadrapań na tej powierzchni nie da się usunąć, nawet pilnikami lub papierem ściernym. Po przetarciu przesłony sprawdza się ostrość czołowej krawędzi tarczy, badając ją w rozproszonym świetle dziennym lub sztucznym oświetleniu pod kątem 45 ° do horyzontu. W przypadku przysłon z otworem nieprzekraczającym 125 mm wiązka światła padająca na krawędź nie powinna być odbijana. Przy większej aperturze odbicie wiązki jest możliwe, ale nie ze względu na tępość krawędzi, widoczną gołym okiem.

Ograniczniki należy montować w fabrycznie zainstalowanych kołnierzach dopiero po wyczyszczeniu i przedmuchaniu rurociągów procesowych (najlepiej przed próbą ciśnieniową).

Instalację ograniczników należy przeprowadzić w taki sposób, aby w stanie sprawności oznaczenia na ich korpusach były dostępne do kontroli. Jeśli to wymaganie jest niewykonalne, do przyrządu z kryzą mocuje się płytkę, na której umieszcza się dane umieszczone na korpusie przyrządu z kryzą.

Na rys. 20 przedstawia montaż membran na rurociągach pionowych i poziomych podczas pomiaru przepływu pary i cieczy; na rys. 21 - montaż membrany komorowej i dyszy wysokociśnieniowej.

Figa. 20. Montaż membran komorowych a - na rurociągu pionowym do pomiaru przepływu pary; b - na poziomym rurociągu do pomiaru przepływu pary; c - na rurociągu pionowym do pomiaru natężenia przepływu cieczy o temperaturze do 100 ° C; 1 - tarcza przysłony; 2 - kamera; 3 - uszczelka; 4 - kołnierz; 5 - zawór odcinający; b - naczynie kondensacyjne; 7 - rura impulsowa

Figa. 21. Montaż ograniczników wysokiego ciśnienia membrany komorowej na rurociągu pionowym przy pomiarze natężenia przepływu pary (a); dysze wysokociśnieniowe na rurociągu poziomym (b) 1 - tarcza membrany; 2 - uszczelka; 3 - kołnierz; 4 - główny silnik kondensacyjny; 5 - rura przewodu łączącego; c - zawór odcinający; 7 - dysza

Obecnie najczęstszym jest montaż membrany w kołnierzach zainstalowanego rurociągu. Montaż membrany tą metodą wymaga wstępnego rozprężenia kołnierzy za pomocą prostego urządzenia - tulei dystansowej (rys. 22, a). Pomiędzy kołnierzami przyspawanymi do rurociągu montuje się trzy złączki (rys. 22, 6), a kołnierze są równomiernie rozszerzane do rozmiaru wystarczającego do wprowadzenia zmontowanej membrany i uszczelek. Po sprawdzeniu poprawności montażu kołki należy włożyć w otwory montażowe w kołnierzach bez złączek. Po zamontowaniu nakrętek złącza są usuwane i mocowanie membrany jest zakończone. Należy pamiętać, że średnica wewnętrznego otworu uszczelki powinna być o 2-3 mm większa niż wewnętrzna średnica rurociągu. Zapobiegnie to przedostaniu się uszczelki do rurociągu podczas dokręcania śrub dwustronnych. Dysze są montowane w ten sam sposób.

Figa. 22.Tuleja dystansowa (a), element dystansowy kołnierzy za pomocą trzech łączników (b) 1 - stożek oporowy bezgwintowy; 2 - obudowa sprzęgła; 3 - stożek gwintowany; 4 - kołnierz; 5 - sprzęgło

Zalety stosowania cylindrów z wełny mineralnej

Sznur termoizolacyjny wykonany z wełny mineralnej lub pełnowartościowy cylinder wykonany z unikalnego materiału to najlepsza opcja do izolacji rurociągów różnego typu.

Zastosowanie właśnie takiej formy izolatora ciepła ma wiele zalet i korzyści, między innymi:

- Niski poziom przewodności cieplnej. W warstwie walca z wełny mineralnej zawarta jest duża ilość powietrza, które (dzięki cienkim i elastycznym włóknom materiału) pozostaje nieruchome, nie przepuszcza ciepła

- Odporny na ogień i wysokie temperatury. Instrukcja dotycząca cylindrów z wełny mineralnej mówi, że są one niepalne, nie topią się i nie tracą kształtu nawet pod wpływem skrajnie wysokich temperatur (od -150C do + 750C);

- Długi okres bezawaryjnej pracy. Wykorzystanie skał bazaltowych jako surowca, a także żużla, wydłuża żywotność grzejników na bazie wełny mineralnej o prawie dziesięciolecia. Średnio nawet najtańszy izolator ciepła może wytrzymać 50-60 lat bez utraty wydajności;

Różnorodność kształtów i rozmiarów materiałów izolacyjnych

- Trwałość i niezawodność. Wełna mineralna z łatwością wytrzymuje nawet największe obciążenia i ciśnienia. Wata ma ściśle splecione włókna, dzięki czemu jej gęstość i wytrzymałość są znacznie zwiększone;

- Hydrofobowość. Izolacja ma zwiększoną odporność na wilgoć dzięki ochronnym warstwom folii i włókna szklanego, dzięki czemu nie obawia się bezpośredniego wnikania wody. W razie potrzeby można dodatkowo obrabiać materiały specjalnymi związkami hydrofobizującymi;

Rada. Jeżeli rurociąg ma być eksploatowany w warunkach dużej wilgotności, wówczas wełnę mineralną najlepiej poddać dodatkowej obróbce. W ten sposób możliwe będzie przedłużenie żywotności autostrady, znacznie obniży koszty konserwacji i naprawy.

- Dostępność. Cena izolatorów ciepła z wełny mineralnej jest w przystępnym przedziale, co pozwala na ich stosowanie do izolowania nawet długich rurociągów;

- Łatwość użycia. Każdy może własnoręcznie zaizolować nawet duże ilości rurociągów. Proces izolacji termicznej jest dość prosty, wymaga użycia tylko dostępnych materiałów;

Półcylindry z wełny mineralnej

- Przyjazność dla środowiska. Butle i półbutle wykonane z surowców naturalnych są całkowicie bezpieczne dla zdrowia ludzkiego i środowiska. W rezultacie materiały z wełny mineralnej można stosować do izolacji dowolnych rur.

Skuteczność i zalety stosowania grzejników z wełny mineralnej do rur

Materiały termoizolacyjne wykonane z wełny mineralnej, wykonane w postaci walców, pozwalają na osiągnięcie wysokiej wydajności, aby zapewnić jak najlepsze warunki pracy dla linii:

- Straty ciepła na prostych odcinkach rurociągów przy zastosowaniu wełny mineralnej zmniejszą się prawie 3,6-krotnie. W przeciwieństwie do innych materiałów traci tylko 8% ciepła, co jest bardzo ważne, szczególnie w przypadku systemów zaopatrzenia w ciepłą wodę;

- Zmniejszenie czasu poświęcanego na izolację termiczną. Nie ma już konieczności owijania rur matami z włókna szklanego i wełny mineralnej - cylindry mają średnicę wewnętrzną zbliżoną do wymiarów przewodu;

Łatwe cięcie materiału nożem podczas montażu

- Powłoki ochronne pomogą wykluczyć uszkodzenia butli z izolacji, aby utrzymać poziom izolacji termicznej przez długi czas. Jednocześnie przez cały okres użytkowania nie dochodzi do utraty grubości warstwy izolacyjnej.

Rada.Zastosowanie noża konstrukcyjnego pomoże uprościć proces pokrywania rur izolacją z wełny mineralnej w postaci cylindrów i półcylindrów. Cięcie materiałów takim narzędziem jest znacznie łatwiejsze, a dokładność wymiarową można zaobserwować.

Materiały termoizolacyjne wykonane na bazie wełny mineralnej w postaci walców są doskonałą opcją dla rur wszystkich typów, rozmiarów i długości.

Należy zaznaczyć, że rynek krajowy obfituje w oferty różnych producentów, można dobrać odpowiedni rodzaj izolacji specjalnie dla konkretnego rurociągu o określonej średnicy, długości i rodzajach transportowanego materiału.

Zastosowanie specjalnych powłok dla dodatkowej ochrony materiałów termoizolacyjnych przed negatywnymi skutkami uszkodzeń mechanicznych i innych czynników

Wykończenie kanałów wentylacyjnych matami zszywanymi

- Maty z wełny mineralnej szyte z wełny mineralnej MP-100 GOST 21880-2011 o gęstości 75, 100 i 125 kg / m³ produkowane są w kilku standardowych wymiarach - o grubości 50 i 100 mm. Elastyczność materiału decyduje o jego przydatności do wykańczania kanałów okrągłych i skrzynkowych o różnych średnicach.

- Izolacja montowana jest na całej długości - powierzchnia materiału wyłożona włóknem szklanym i metalową siatką pozwala wykorzystać zalety montażu klejowego. Połączenia i interfejsy uszczelnione są metalizowanymi taśmami montażowymi.

- Aluminiowa powłoka jest oferowana jako powłoka ochronna we wnętrzu mieszkalnym - płyta gipsowo-kartonowa lub inny materiał o podobnych właściwościach.

Inną opcją skutecznej izolacji zewnętrznej są maty lamelowe. Konstrukcja materiału składa się z wąskich pasków sztywnej, zwartej izolacji przyklejonej do podłoża z folii. Izolacja lamelowa łączy w sobie zwartość izolacji sztywnej z zaletami montażowymi mat na siatce.

Powłoka lamelarna charakteryzuje się również dużą odpornością na obciążenia odkształcające oraz minimalnym skurczem eksploatacyjnym.

Wynik

Wełna mineralna to grzejnik o unikalnych właściwościach, najlepsza opcja, jeśli konieczne jest zabezpieczenie rurociągów różnych kategorii przed negatywnymi skutkami zmian temperatury, negatywnym wpływem różnych czynników, od chemikaliów po uszkodzenia mechaniczne.

Dzięki wygodnemu kształtowi i przystępnej cenie, do każdego konkretnego przypadku można dobrać najbardziej optymalne izolatory cieplne, zapewniając wykonanie szerokiego zakresu prac bez marnowania czasu i pieniędzy.

W filmie przedstawionym w tym artykule znajdziesz dodatkowe informacje na ten temat. Sam proces jest bardzo prosty, dostępny dla wszystkich, nawet tych, którzy nie są przygotowani do prac budowlanych.

Przyrządy do kontroli jakości powłok izolacyjnych rurociągów

Jakość izolacji rurociągów można monitorować zarówno podczas montażu, jak i podczas eksploatacji. Jeśli powłoka zostanie wybrana i nałożona prawidłowo, ma wymagane właściwości, będzie służyć jako niezawodna ochrona konstrukcji. Słaba jakość izolacji to nie tylko przyczyna strat, ale także dodatkowa pozycja wydatków, ponieważ będziesz musiał wydać dużo pieniędzy na konserwację i ochronę elektrochemiczną rurociągu. Urządzenia do kontroli jakości izolacji, w szerokiej gamie prezentowanej na oficjalnej stronie internetowej, pozwolą wykryć zaistniałe problemy i w odpowiednim czasie je wyeliminować.

Izolacja termiczna kanałów gazowych i prostokątnych kanałów powietrznych

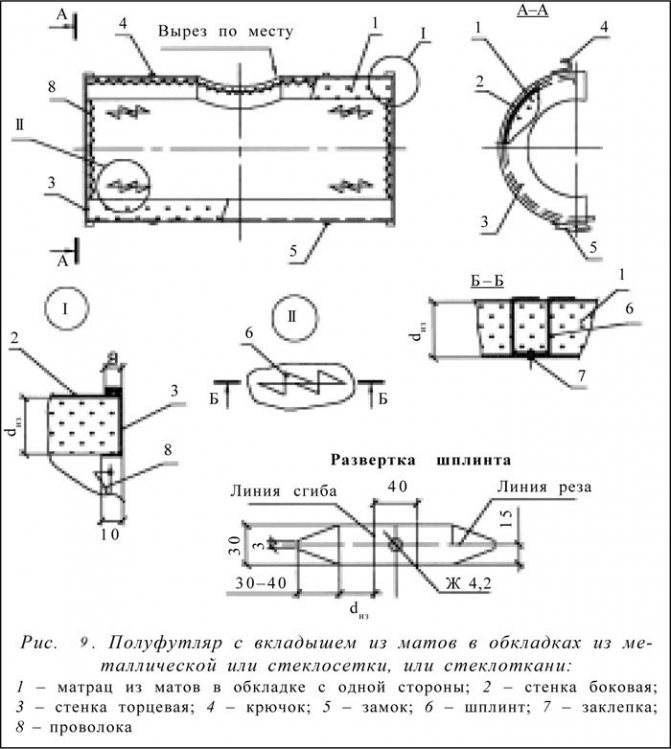

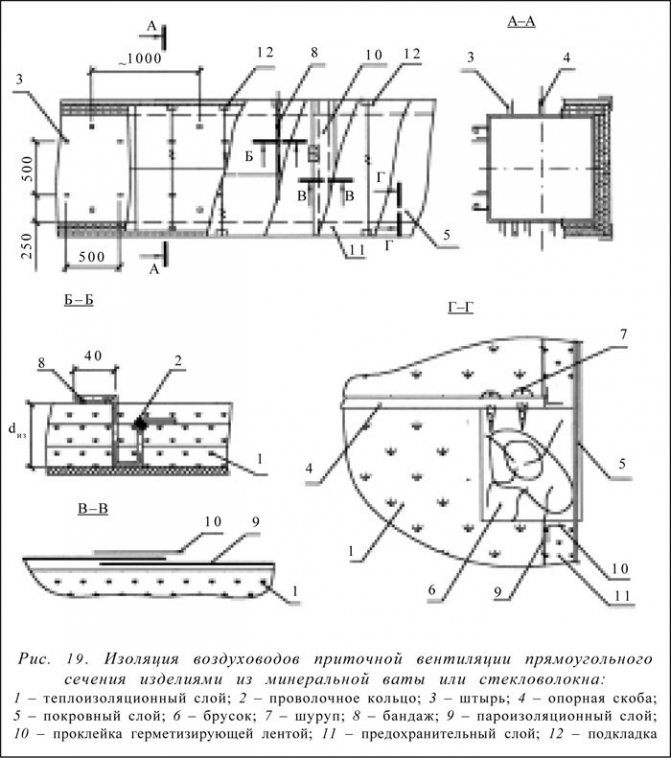

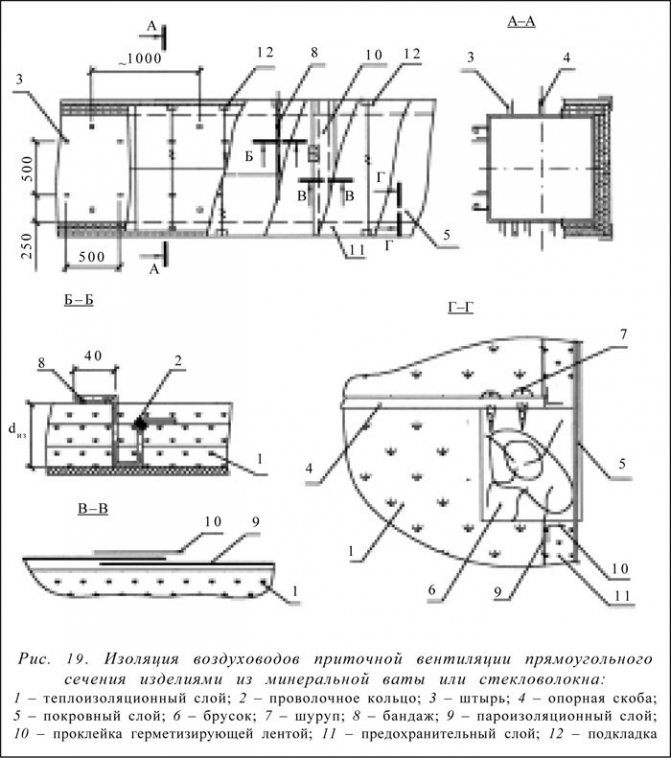

Do izolacji termicznej prostokątnych kanałów gazowych zaleca się stosowanie płyt termoizolacyjnych. Mocowanie warstwy termoizolacyjnej można wykonać za pomocą szpilek (zgrzewanych, wtykowych) i bandaży (lub drucianych pierścieni) (rys. 18 i 19).

W narożach izolacji termicznej prostokątnych kanałów gazowych pod bandaże lub zastępujące je pierścienie druciane umieszcza się okładziny metalowe z materiału powłokowego.Z reguły kanały gazowe mają znaczne użebrowanie. Jeżeli wysokość usztywnień jest większa niż grubość ocieplenia to należy je zaizolować. Projekt izolacji zależy od konfiguracji żeber. Do żeber można przyspawać kołki, kołki, zszywki i inne elementy mocujące do izolacji termicznej i powłoki. Izolując kanały powietrzne wentylacji nawiewnej, termoizolacyjną warstwę płyt można mocować za pomocą szpilek, drucianych pierścieni i sznurków lub sklejać masami bitumicznymi. Jako elementy nośne pod powłoką można zastosować drewniane pręty lub konstrukcyjne elementy z włókna szklanego, które są mocowane do metalowych wsporników. Zamiast metalowych wsporników można zastosować ramę wykonaną z drewnianych belek, zamontowaną na powierzchni kanału. W tym przypadku metalowa warstwa wierzchnia jest przymocowana do ramy za pomocą śrub. Paroizolacja jest instalowana wzdłuż warstwy izolacji termicznej. Połączenia warstwy paroizolacyjnej zaleca się również układać na prętach (elementach) ościeżnicy. W przypadku stosowania jako warstwa termoizolacyjna z płyt lub mat pokrytych jednostronnie folią, połączenia wyrobów termoizolacyjnych należy skleić taśmami aluminiowymi z warstwą klejącą. Taśmy te mogą być również stosowane jako bandaże do mocowania warstwy termoizolacyjnej płyt i mat pokrytych folią. Jeśli spawanie kołków do kanału jest niedozwolone, można zastosować konstrukcję szkieletową, tak jak w przypadku izolacji rur. Można stosować opaski metalowe wykonane z taśmy 2x30 lub 3x30 mm z przyspawanymi do nich kołkami. Opaski te są instalowane na powierzchni kanału i mocowane razem za pomocą śrub i nakrętek. Izolując kanały wentylacji nawiewnej, montuje się warstwę paroizolacyjną. Aby nie dopuścić do uszkodzenia warstwy paroizolacyjnej wykonanej z folii polietylenowej lub folii aluminiowej przy zastosowaniu powłoki metalowej z mocowaniem śrubowym, zaleca się zamontowanie warstwy ochronnej o grubości 15-20 mm z materiałów włóknistych (rys.20).

Może być używany z zszywanego płótna lub igłowanego włókna szklanego lub innych materiałów o małej grubości. Można zastosować inne rozwiązania konstrukcyjne, na przykład mocowanie pokrowca za pomocą pasków.

Izolacja termiczna stalowych pionowych zbiorników cylindrycznych

Do izolacji termicznej zbiorników do przechowywania ropy i produktów ropopochodnych zaleca się stosowanie płyt termoizolacyjnych z wełny mineralnej i szklanej. Płyty mocowane są do ściany zbiornika za pomocą przyspawanych kołków o rozstawie 600x600 lub 400x400 mm. Do mocowania metalowej pokrywy można zastosować konstrukcje wsporcze z pionowo ustawionych stalowych narożników lub pasów. Osłona zabezpieczająca jest mocowana za pomocą śrub. Elementy powłoki ochronnej można łączyć w obrazy. Istnieje również możliwość dostarczenia drewnianej ramy. W tym przypadku warstwę wierzchnią mocuje się wkrętami do ramy wykonanej z klocków drewnianych w pionie, a wkrętami w poziomie (rys. 20). Skok montażowy konstrukcji nośnych zależy od wymiarów powłok ochronnych i płyt termoizolacyjnych. Dodatkowe mocowanie płytek można zapewnić bandażując wzdłuż szpilek drutem (w postaci pierścieni lub na krzyż). Wzdłuż wysokości zbiornika należy przewidzieć półki wsporcze, aby zapobiec ślizganiu się warstwy izolacji termicznej. W miejscu montażu półek nośnych przewidziano również dylatacje w warstwie wierzchniej. Maty w okładzinie z siatki drucianej można również stosować do izolacji zbiorników. Rozstaw przyspawanych kołków to 500x500 mm. Jeżeli do powierzchni zbiornika zgrzewane są bandaże o rozstawie 3 m, wówczas można zastosować konstrukcję materaców zawiasowych wykonanych z mat z warstwą termoizolacyjną mat zszytych po obu stronach tkaniny szklanej lub siatki szklanej ( Ryc.21).

Wiszące materace powinny być wyposażone w haczyki do mocowania do bandaży (rys. 22).

Materace zawieszone są na bandażach i przyciągane do powierzchni zbiornika za pomocą pierścieni wykonanych z drutu o średnicy 2 mm. Skok pierścieni powinien wynosić 500 mm wzdłuż długości materaca (wzdłuż wysokości zbiornika). Łączenia materaca zaleca się zszyć drutem o średnicy 0,8 mm.W takim przypadku dach zbiornika należy zaizolować matami, które umieszcza się pomiędzy stalowymi kątownikami przyspawanymi do dachu. Zamiast narożnika można zastosować sznury z drutu o średnicy 5 mm, natomiast maty mocujemy do sznurków drutem o średnicy 2 mm, a warstwę wierzchnią zaciskami. W przypadku izolacji zbiorników zimnej wody konstrukcja izolacji wykonana z materiałów włóknistych powinna mieć paroizolację wykonaną z folii polietylenowej, folii aluminiowej lub materiałów pokrytych folią. W przypadku materiałów o strukturze zamkniętokomórkowej (szkło piankowe, spieniona guma) nie montuje się warstwy paroizolacyjnej.

14.05.2010

Wróć do sekcji