Um manômetro é um dispositivo que mede a pressão de líquidos e gases. Seu princípio de funcionamento é baseado em equilibrar a ação de um meio gasoso ou líquido pela força de deformação da membrana ou mola. Este dispositivo é um dos elementos obrigatórios para controlar os parâmetros da maioria das comunicações de engenharia. Portanto, é necessário um manômetro para o sistema de aquecimento para monitorar o excesso de pressão dentro da caldeira e das tubulações (ver Pressão no sistema de aquecimento de uma residência privada). Ao mesmo tempo, eles podem simplesmente informar sobre o estado do refrigerante e transmitir um sinal que bloqueia o funcionamento do equipamento para evitar uma emergência.

O objetivo dos testes hidráulicos

Como regra, qualquer sistema de aquecimento opera no modo padrão. A pressão operacional do refrigerante em edifícios baixos é principalmente de 2 atm, em edifícios de nove andares - 5-7 atm, em edifícios de vários andares - 7-10 atm. Em um sistema de fornecimento de calor subterrâneo, o indicador de pressão pode chegar a 12 atm.

Às vezes, ocorrem picos de pressão inesperados, o que leva a um aumento da pressão na rede. O resultado é um martelo de água. O teste hidráulico de dutos de aquecimento é necessário para verificar o sistema não apenas quanto à sua capacidade de funcionar em condições normais padrão, mas também por sua capacidade de vencer o golpe de aríete.

Se, por algum motivo, o sistema de aquecimento não for verificado, podem ocorrer acidentes graves devido a choques hidráulicos, que irão provocar o alagamento de salas, equipamentos, móveis, etc. com água a ferver.

https://youtu.be/wyamZedWpzU

Em que condições é necessário realizar uma verificação hidráulica das tubulações?

O teste hidráulico de dutos é uma atividade complexa que requer alguma preparação. Os testes devem estar de acordo com os códigos e regulamentos de construção, portanto, tais verificações são realizadas apenas por especialistas altamente qualificados.

Os testes são realizados rigorosamente de acordo com as normas e regras aceitas e o processo é supervisionado por especialistas.

Para realizar essa inspeção da tubulação, as seguintes condições devem ser respeitadas:

- os pontos de uso no riser são acionados simultaneamente para teste, porém, nem sempre essa posição é obrigatória e é determinada individualmente, dependendo do caso específico;

- as características dos dispositivos para secar toalhas são verificadas ao testar sistemas de água quente;

- as medições de temperatura são realizadas apenas nos pontos extremos da estrutura;

- após a realização do trabalho de teste, é necessário retirar completamente a água do sistema;

- o preenchimento da comunicação é feito de baixo para cima. Esta regra é necessária para o correto deslocamento do ar e evita situações de emergência associadas à sobrepressão, bem como congestionamento do ar.

- a fase inicial de enchimento da comunicação refere-se apenas ao riser principal, e apenas nas fases seguintes é o enchimento dos risers ramificando-se do principal.

- durante os testes hidráulicos, a temperatura ambiente não deve ser inferior a +5 ° C.

Essas condições devem ser atendidas independentemente do tipo de pipeline e da mídia de trabalho que ele transporta.

As verificações hidráulicas são realizadas para os seguintes equipamentos:

- encanamentos de água de incêndio internos;

- sistemas de abastecimento de água quente e fria;

- Sistemas de aquecimento.

Diferentes tipos de dutos são testados, incluindo redes de aquecimento e água quente

Seqüência de trabalho

O teste hidráulico das tubulações deve ser realizado na sequência a seguir.

- Limpeza de dutos.

- Instalação de torneiras, bujões e manômetros.

- Água e prensa hidráulica estão conectadas.

- Os encanamentos são preenchidos com água até o valor necessário.

- São realizadas inspeções de dutos e marcação de locais onde foram encontrados defeitos.

- Eliminação de defeitos.

- Realizando um segundo teste.

- Desconexão do abastecimento de água e drenagem de água dos encanamentos.

- Removendo o plugue e medidores.

Procedimento de hidroteste de dutos tecnológicos

Testes hidráulicos de dutos tecnológicos são feitos para determinar a densidade durante o goframento e vazamentos no duto. Pela primeira vez, a rede é testada antes de preencher os recessos e instalar as conexões.

O teste subsequente é realizado na fase final após o preenchimento completo das valas e o fim das operações nesta seção de sistemas tecnológicos. O pré-teste pode ser realizado quando as juntas estiverem ganhando a resistência necessária.

Considera-se que algum dos dutos tecnológicos passou no controle, caso não tenha havido rompimento do mesmo e a estanqueidade não tenha sido rompida. Além disso, se as juntas permanecerem intactas e não houver vazamentos.

Após a conclusão dos testes dos sistemas tecnológicos, eles são imediatamente cobertos com terra e o teste final é realizado. Nesse evento, os sistemas tecnológicos são lavados com água e as áreas a serem verificadas são isoladas do sistema de funcionamento por meio de flanges ou plugues.

Antes do teste, a rede e as juntas do soquete são derramadas com água e deixadas em repouso por 24 horas. O teste final é realizado sem válvulas de segurança e hidrantes. Em vez disso, eles colocam tocos.

Nesse caso, as válvulas estão totalmente abertas, somente primeiro elas verificam o estado da gaxeta da caixa de espanque. É impossível usar válvulas de gaveta para isolar a zona testada daquela em funcionamento.

Trabalho preparatório

Antes de realizar testes hidráulicos de dutos de sistemas de aquecimento, é necessário revisar todas as válvulas, preencher as gaxetas nas válvulas. O isolamento está sendo reparado e verificado nos oleodutos. O próprio sistema de aquecimento deve ser separado da tubulação principal por meio de plugues.

Depois de concluir todas as manipulações necessárias, o sistema de aquecimento é enchido com água. Com a ajuda do equipamento de bombeamento, o excesso de pressão é criado, seu indicador é cerca de 1,3-1,5 vezes maior do que o de trabalho. A pressão resultante no sistema de aquecimento deve ser mantida por mais 30 minutos. Se não diminuiu, o sistema de aquecimento está pronto para funcionar. A aceitação dos trabalhos de ensaios hidráulicos é efetuada pela inspeção das redes de aquecimento.

As principais etapas do teste

Os testes hidráulicos são realizados em várias etapas:

- Uma bomba para abastecimento de água é trazida.

- Instale medidores de pressão.

- Encha o sistema com água. Durante este tempo, as saídas de ar permanecem abertas até que apareça água nelas. Isso será uma indicação de que o ar foi removido do sistema. Durante o enchimento do sistema, as tubulações são inspecionadas quanto a vazamentos e defeitos estruturais.

- Forçando o sistema a operar em pressão elevada usando uma bomba por um tempo.

- Reduza a pressão para a norma de trabalho.

- Remova a água dos canos e inspecione o sistema novamente.

- Remova os medidores de pressão e remova a bomba.

Leva cinco minutos para testar a rede sob pressão. Apenas tubos de vidro são testados por vinte minutos.

Referência! Ao visualizar tubulações de aço, as juntas soldadas são roscadas com um martelo arredondado em ambos os lados da junta. O peso do martelo é de cerca de 1,5 kg. As redes confeccionadas com metais não ferrosos são conferidas com um maço de madeira com peso aproximado de 700 gramas. É impossível tocar nas linhas feitas com outros materiais.

Força

- A pressão na tubulação é aumentada para a pressão de teste (Pi) bombeando água e mantida por 10 minutos. A pressão não deve cair acima de 1 kgf / m2 (0,1 MPa).

- A pressão de teste é reduzida ao calculado (P P) interno, então é mantida pelo bombeamento de água. A inspeção dos dutos quanto a defeitos é realizada durante o tempo necessário para realizar essa inspeção.

- Os defeitos detectados são eliminados, após o que é realizado um teste hidráulico repetido da tubulação de pressão. Só então o teste de estanqueidade pode ser iniciado.

Aperto

- A pressão na tubulação aumenta para o valor de teste de estanqueidade (Pg).

- A hora de início do teste (Tn) é registrada, o nível de água inicial (hn) é medido no tanque de medição.

- Em seguida, é monitorada a diminuição do indicador de pressão na tubulação.

Existem três opções para a queda de pressão, vamos considerá-las.

Primeiro

Se, em 10 minutos, o indicador de pressão diminuir em menos de 2 marcas na escala do manômetro, mas não cair abaixo do interno calculado (P P), a observação pode ser concluída.

Segundo

Se, após 10 minutos, o valor da pressão cair em menos de 2 marcas na escala do manômetro, então, neste caso, o monitoramento da diminuição da pressão para a pressão calculada interna (Pр) deve ser continuado até que caia pelo menos 2 marcas na escala do manômetro.

A duração da observação para tubos de concreto armado não deve exceder 3 horas, para tubos de ferro fundido, aço e cimento-amianto - 1 hora. Depois de decorrido o tempo especificado, a pressão deve cair para a pressão de projeto (Pр), caso contrário, a água é descarregada das tubulações para o tanque de medição.

O terceiro

Se dentro de 10 minutos a pressão se tornar menor do que a pressão de projeto interna (Pр), testes hidráulicos adicionais de dutos de aquecimento devem ser suspensos e medidas devem ser tomadas para eliminar defeitos ocultos, mantendo os tubos sob a pressão de projeto interna (Pр) até que a inspeção completa revela defeitos que causarão uma queda de pressão inaceitável na tubulação.

Pressão de teste de tubulação

A pressão durante o hidroteste de dutos é verificada com manômetros, primeiro eles devem ser verificados e lacrados.

De acordo com GOST 2405-63, esses mecanismos devem ser caracterizados por uma classe de precisão de pelo menos 1,5. O volume do corpo não pode ser inferior a 15 cm, e a escala do indicador de pressão nominal deve ser de pelo menos três quartos da medida.

Por meio de hidrotestes, os sistemas são testados não apenas quanto ao nível de resistência, mas também quanto à densidade. Neste caso, o número de pressão de teste é escolhido de forma diferente. Por exemplo:

- Sistemas de aço e ferro fundido do tipo pressão - para eles o indicador prescrito no projeto é um coeficiente de 1,25. O aumento da pressão de teste acima do nível operacional não pode exceder 5 kg / cm2, e o nível da pressão de teste não pode exceder 10 kg / cm2.

- Os sistemas de cimento-amianto do tipo pressão não são superiores ao nível de pressão de trabalho em 5 kg / cm2.

- Os sistemas de polímero são testados sob uma pressão especificada por GOST ou TU para um certo tipo de tubos, e este indicador não pode ser reduzido abaixo do nível operacional.

Para criar a pressão necessária durante o uso do hidroteste:

- Prensas hidráulicas.

- Bombas de pistão operadas manualmente.

- Bombas de engrenagem de acionamento.

- Bombas operacionais.

Determinação do volume adicional de água

Após concluir a observação da queda no indicador de pressão de acordo com a primeira opção e interromper a descarga do refrigerante de acordo com a segunda opção, deve-se fazer o seguinte.

- Ao bombear água de um tanque de medição, a pressão na tubulação aumenta para o valor durante os testes hidráulicos (Pg).

- Lembre-se do momento em que o teste de estanqueidade (Tk) terminou.

- Em seguida, você precisa medir o nível de água final hk em um tanque de medição.

- Determine a duração dos pipelines de teste (Tk-Tn), min.

- Calcule o volume de água bombeado do tanque de medição Q (para a opção 1).

- Determine a diferença entre os volumes de água bombeada e descarregada das tubulações ou a quantidade de água adicional bombeada Q (para a 2ª opção).

- Calcule a taxa de fluxo real de água adicionalmente bombeada (qn) usando a seguinte fórmula: qn = Q / (Tk-Tn)

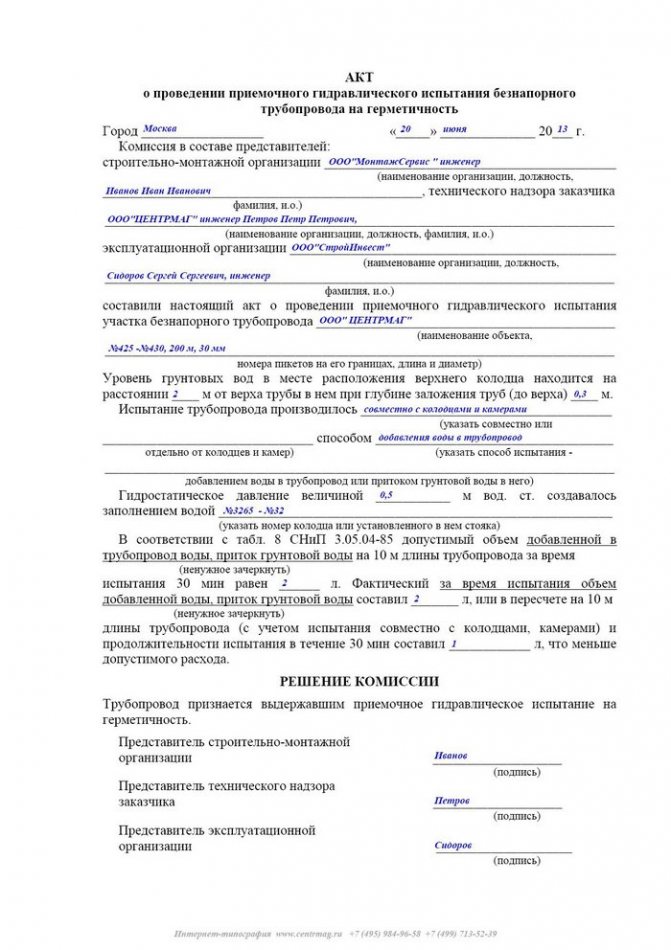

Redigindo um ato

O certificado de que todo trabalho foi realizado é o ato de ensaio hidráulico de dutos. Este documento é elaborado pelo inspetor e confirma que os trabalhos foram realizados em conformidade com todas as normas e regras e que o sistema de aquecimento as resistiu com êxito.

O teste hidráulico de tubulações pode ser realizado de duas maneiras principais:

- Método medidor - os testes são realizados por meio de manômetros, dispositivos que registram os indicadores de pressão. Durante a operação, esses dispositivos mostram a pressão atual no sistema de aquecimento. O teste hidráulico das tubulações por meio de um manômetro permite ao inspetor verificar qual foi a pressão durante o teste. Assim, o engenheiro operacional e o inspetor verificam a confiabilidade dos testes realizados.

- O método hidrostático é considerado o mais eficaz, pois permite verificar a operabilidade do sistema de aquecimento a uma pressão que excede em 50% o indicador médio de funcionamento.

Vários elementos do sistema são testados por tempos diferentes, enquanto o teste hidráulico de dutos não pode durar menos de 10 minutos. Em sistemas de aquecimento, a queda de pressão permitida é considerada um indicador de 0,02 MPa.

A principal condição para o início da estação de aquecimento é a realização de ensaios hidráulicos de dutos de forma competente e devidamente executados (SNiP 3.05.04-85), de acordo com os requisitos da documentação regulamentar em vigor.

SP 40-102-2000: Teste e comissionamento de dutos

Introdução Âmbito de aplicação Disposições gerais Projeto de redes internas de abastecimento de água Projeto de redes internas de esgoto e hidrovias Projeto de um sistema de abastecimento de água externo Projeto de esgoto externo, calhas e drenagens Instalação de dutos

8.1 De acordo com SNiP 3.05.04, o abastecimento de água com pressão e sem pressão e as tubulações de esgoto são testados quanto à resistência e estanqueidade (estanqueidade) hidraulicamente ou pneumaticamente duas vezes (preliminar e final).

8.2 O teste preliminar (excesso) de pressão hidráulica durante o teste de resistência, realizado antes do preenchimento da vala e instalação dos acessórios (hidrantes, válvulas de segurança, êmbolos), deve ser igual à pressão de trabalho de projeto multiplicada por um fator de 1,5.

8.3 A pressão de teste hidráulico final para os testes de densidade realizados após o preenchimento da vala e a conclusão de todo o trabalho nesta seção da tubulação, mas antes de instalar hidrantes, válvulas de segurança e êmbolos, em vez dos bujões instalados durante o teste, deve ser igual à pressão de trabalho calculada multiplicada pelo coeficiente 1.3.

8.4 Antes de testar tubulações de pressão com conexões de soquete com O-rings, paradas temporárias ou permanentes devem ser dispostas nas extremidades da tubulação e nos ramais.

8.5 O teste hidráulico preliminar das tubulações de pressão deve ser realizado na seguinte ordem:

- encher a tubulação com água e mantê-la sem pressão por 2 horas;

- criar uma pressão de teste na tubulação e mantê-la por 0,5 h;

- reduza a pressão de teste para a pressão de projeto e inspecione a tubulação.

A manutenção da tubulação sob a pressão de operação é realizada por pelo menos 0,5 horas, devido à deformação da carcaça da tubulação, é necessário manter a pressão de teste ou de operação na tubulação bombeando água até a estabilização completa.

A tubulação é considerada como tendo passado no teste hidráulico preliminar se nenhuma ruptura de tubos ou juntas e conexões forem encontradas sob a pressão de teste, e nenhum vazamento de água visível for encontrado sob a pressão de operação.

8.6 Um teste final de estanqueidade hidráulica é realizado na seguinte ordem:

- na tubulação, crie uma pressão igual à pressão de trabalho de projeto e mantenha-a por 2 horas; quando a pressão cai 0,02 MPa, a água é bombeada;

- a pressão é elevada ao nível de teste por um período não superior a 10 minutos e mantida por 2 horas.

A tubulação é considerada como tendo passado no teste hidráulico final se o vazamento real de água da tubulação na pressão de teste não exceder os valores especificados na Tabela 5.

8.7 Os ensaios hidráulicos das redes de esgoto por gravidade são realizados após a conclusão das obras de impermeabilização dos poços em duas etapas: sem poços (preliminares) e junto com os poços (final).

8.8 O teste final da tubulação de esgoto junto com os poços é realizado de acordo com SNiP 3.05.04.

8.9 Os testes hidráulicos de sistemas feitos de materiais poliméricos de dutos internos são realizados em temperatura ambiente positiva não antes de 24 horas após a última junta soldada e colada.

8.10 Os testes hidráulicos dos sistemas de drenagem internos são realizados enchendo-os com água até toda a altura dos risers. Os testes são realizados após inspeção externa das tubulações e eliminação de defeitos visíveis. O teste hidráulico de tubulações coladas começa no máximo 24 horas após a última conexão. O sistema de drenagem é considerado aprovado no teste se, após 20 minutos após o enchimento, uma inspeção externa das tubulações não revelar vazamento ou outros defeitos e o nível de água nos risers não baixar.

8.11 Os testes pneumáticos de dutos feitos de materiais poliméricos são realizados durante sua colocação acima e acima do solo nos seguintes casos: a temperatura do ar ambiente é inferior a 0 ° С; o uso de água é inaceitável por razões técnicas; não há água na quantidade necessária para o teste.

O procedimento para teste pneumático de dutos feitos de materiais poliméricos e os requisitos de segurança durante o teste são estabelecidos pelo projeto.

8.12 Os testes preliminares e finais de redes de esgoto por gravidade de tubos de grande diâmetro podem ser realizados pneumaticamente. Os testes preliminares são realizados antes do enchimento final da vala (as juntas soldadas não são cobertas com solo). A pressão de teste de ar comprimido, igual a 0,05 MPa, é mantida na tubulação por 15 minutos. Ao mesmo tempo, soldadas, cola e outras juntas são inspecionadas e os vazamentos são detectados pelo som do ar que vaza, por bolhas formadas em locais onde o ar escorre pelas juntas de topo cobertas com uma emulsão de sabão.

Os testes pneumáticos finais são realizados no nível do lençol freático acima da tubulação no meio da tubulação testada menos de 2,5 m. Os testes pneumáticos finais são submetidos a seções com um comprimento de 20-100 m, enquanto a diferença entre o mais alto e os pontos mais baixos da tubulação não devem ultrapassar 2,5 m. Os testes pneumáticos são realizados 48 horas após o enchimento da tubulação.A sobrepressão de teste de ar comprimido é mostrada na tabela 6.

| Diâmetro externo dos tubos, mm | Vazamento permitido, l / min, para tubos | |

| com juntas permanentes (soldadas, adesivas) | com conexões de soquete em O-rings | |

| 63-75 | 0,2-0,24 | 0,3-0,5 |

| 90-110 | 0,26-0,28 | 0,6-0,7 |

| 125-140 | 0,35-0,38 | 0,9-0,95 |

| 160-180 | 0,42-0,6 | 1,05-1,2 |

| 200 | 0,56 | 1,4 |

| 250 | 0,7 | 1,55 |

| 280 | 0,8 | 1,6 |

| 315 | 0,85 | 1,7 |

| 355 | 0,9 | 1,8 |

| 400-450 | 1,1-0,5 | 1,95-2,1 |

| 500-560 | 1,1-1,15 | 2,2-2,3 |

| 630 | 1,2 | 2,4 |

| 710 | 1,3 | 2,55 |

| 800 | 1,35 | 2,70 |

| 900 | 1,45 | 2,90 |

| 1000 | 1,5 | 3,0 |

| 1200 | 1,6 | 3,0 |

| Nível do lençol freático h | Pressão de teste, MPa | Queda de pressão, | |

| do eixo do duto, m | excesso de p inicial | p1 final | p - p1, MPa |

| h = 0 | 0,01 | 0,007 | 0,003 |

| 0 | 0,0155 | 0,0124 | 0,0031 |

| 0,5 | 0,021 | 0,0177 | 0,0033 |

| 1 | 0,0265 | 0,0231 | 0,0034 |

| 1,5 | 0,032 | 0,0284 | 0,0036 |

| 2 | 0,0375 | 0,0338 | 0,0037 |

8.13 A aceitação dos dutos para operação deve ser realizada de acordo com as principais disposições do SNiP 3.01.04, bem como do SNiP 3.05.04. Ao testar o abastecimento de água e as tubulações de esgoto sob pressão e colocá-los em operação, deve-se traçar o seguinte:

- atua para trabalho oculto (na base, suportes e estruturas de construção em dutos, etc.);

- atos de inspeção externa de dutos e elementos (nós, poços, etc.);

- relatórios de teste para resistência e densidade de dutos;

- atua para lavagem e desinfecção de tubulações de água;

- Estabelecer a conformidade dos trabalhos executados com o projeto;

- atos de controle de qualidade de entrada de tubos e acessórios.

8.14 Além de aceitar obras ocultas e verificar certificados para teste de dutos para densidade e inspeção externa, a aceitação de dutos de fluxo livre deve ser acompanhada de verificação de retidão, bem como verificação instrumental de bandejas nos poços.

Ao aceitar tubulações de água internas, passaportes ou certificados para tubos de polímero, acessórios e acessórios são verificados adicionalmente.

Precauções de segurança ao instalar tubos feitos de materiais poliméricos Transporte e armazenamento de tubos feitos de materiais poliméricos Apêndice A Apêndice B Apêndice C Apêndice D Apêndice E Apêndice E