Características do projeto de fornos de carvão

Se você olhar atentamente para um fogão a carvão e seu concorrente mais comum, um a lenha, então, em princípio, será difícil encontrar diferenças especiais à primeira vista. Mas, com um exame mais detalhado e familiarizado com o princípio de operação do próprio forno, fica claro que eles diferem fundamentalmente. (Veja também: governanta do fogão faça você mesmo)

- O princípio de combustão e fornecimento de ar difere, se para fogões a lenha a combustão mais eficiente pode ser alcançada quando o ar é fornecido diretamente ao local de combustão de combustível de cima, então para fogões a carvão é necessário purgar o combustível e fornecer o mistura de ar por baixo.

Para fogões a lenha, o uso de combustível seco no processo de aquecimento não é particularmente crítico. É importante apenas que o acendimento inicial da fornalha ocorra com material seco. É aconselhável pré-aquecer o carvão antes de adicioná-lo ao cadinho em uma seção especial do forno, que é aquecida pelos gases de exaustão.

O projeto da chaminé para um fogão a carvão difere ligeiramente dos equivalentes a lenha e é projetado para uma taxa de fluxo de ar mais alta. E o próprio fluxo e sua velocidade são regulados não com um yushka, mas com a ajuda de um soprador. O mesmo amortecedor que bloqueia a chaminé (yushka) está completamente ausente. Esta característica se deve ao fato de que os fogões a carvão permanecem em combustão lenta por muito tempo e não queimam combustível rapidamente como os de lenha. As desvantagens dos fogões a carvão também estão associadas a este recurso:

- é impossível bloquear a chaminé evitando o desgaste do calor devido ao perigo de envenenamento por monóxido de carbono e, portanto, os fogões de aquecimento a carvão arrefecem rapidamente.

- Para a combustão normal de um forno a carvão em seu compartimento inferior, é desejável excluir a presença de produtos de combustão. Para isso, é necessário limpar periodicamente o cinzeiro, que será constantemente reabastecido com carvão queimado. Nesse caso, a limpeza deve ocorrer com mais frequência do que o necessário para um fogão a lenha.

As paredes dos fogões a carvão devem suportar uma temperatura mais alta do que os fogões a lenha comuns, respectivamente, elas serão mais grossas e materiais mais resistentes ao calor devem ser usados para sua montagem.

(Veja também: Fogão de acampamento DIY)

Um fogão a carvão pode ter um design especial para o carregamento de combustível, isso se deve à maior temperatura de ignição do carvão - ou seja, não será possível inundar tal fogão com apenas um pedaço de jornal e fósforos. Portanto, em um fogão a carvão, a lenha é primeiro acesa e o carvão é carregado de cima, que gradualmente se inflama à medida que a madeira queima.

Na prática, fornos combinados são freqüentemente usados, nos quais carvão e madeira podem ser queimados ao mesmo tempo. Além disso, o combustível também pode ser usado como briquete de turfa, que é muito semelhante ao carvão em combustão. Em dispositivos combinados, todos os elementos dos fogões a carvão e a lenha estão simultaneamente presentes.

Nuances de queimar fogões a carvão no inverno

No inverno, em baixas temperaturas, pode ser difícil acender o fogão. Além disso, a tiragem especial formada pelo ar frio não permite que a fumaça escape livremente. Não há como acender o fogão rapidamente. Você pode melhorar o processo de queima com um secador de cabelo, que aquece o interior do equipamento de aquecimento.

Esse aquecimento do dispositivo de fornalha evitará a fumaça, que é típica para estruturas frias. O forno deve ser aquecido no inverno várias vezes ao dia para que o sistema não tenha tempo de esfriar muito.

O carvão é considerado o combustível mais eficiente.É usado com sucesso para fornos de combustão. O nível de transferência de calor dessas matérias-primas é superior ao das matérias-primas de madeira. Um bom resultado do uso de carvão para o fogão só pode ser obtido observando todas as regras para acender e operar o dispositivo de aquecimento.

A eficácia do carvão como combustível econômico para uma residência privada foi comprovada na prática. Este mineral tem aquecido com sucesso nossas casas por vários séculos. Recentemente, sua popularidade caiu um pouco.

Isso se deve à ampla distribuição de aquecimento a gás. Onde o gasoduto ainda não chegou, o carvão ainda é usado com sucesso. Como fazer fogões a carvão para sua casa com as próprias mãos? Como escolher uma opção pronta? As respostas a essas perguntas estão abaixo ...

Carvão

O carvão é uma matéria-prima tradicional para caldeiras de combustível sólido. Arde por muito tempo e tem boa dissipação de calor, mas somente se for colocado corretamente na fornalha, ignição competente e posterior suporte.

Seleção de carvão

Para aumentar a eficiência da caldeira e estender sua vida útil, é necessário levar em consideração as recomendações do fabricante para a escolha do tipo de carvão. Normalmente, o nome da marca e sua fração são indicados no passaporte técnico do dispositivo. Cada uma das marcas tem uma proporção diferente de carbono e impurezas, diferentes teores de umidade, estrutura, resistência e idade de formação.

Os tipos mais populares de carvão para caldeiras de combustível sólido:

- Carvão. A transferência de calor do combustível é de 5500 kcal / kg. A porcentagem média de carbono e cinzas é 75% / 3%. Adequado para iluminar a maioria dos modelos clássicos de caldeiras.

- Antracite. Indicadores de calor específicos - 9000 kcal / hora. A porcentagem de carbono não passa de 7%. A desvantagem da variedade é a dificuldade de queima e a temperatura de combustão extremamente alta.

O mais procurado e conveniente para a ignição é o carvão duro da categoria de chama longa. Este combustível universal para todos os tipos de caldeiras acende rapidamente, queima por muito tempo e emite uma grande quantidade de energia.

Você pode encontrar carvão marrom e lingite à venda. No entanto, esses graus são recomendados apenas para uso comercial devido ao seu alto teor de cinzas e altos níveis de umidade.

Como aquecer uma caldeira com carvão

A planta de combustível sólido consiste em duas câmaras principais: a superior é usada para armazenar o combustível e a inferior (cinzeiro) é usada para coletar cinzas e escória. À medida que o combustível queima na câmara principal, os produtos da combustão caem gradualmente no cinzeiro, de onde são removidos manualmente.

Antes de iniciar a fusão, é necessário preparar a instalação para operação. Para isso, os produtos sólidos da combustão são removidos do cinzeiro, as paredes da câmara de combustão são limpas e os canais da chaminé são limpos.

Assim que o trabalho preparatório for concluído, você pode começar a carregar o combustível e acender.

- Coloque papel seco na grelha da câmara principal. Recomenda-se amassá-lo previamente - assim ele acenderá mais rápido.

- Por cima, coloque uniformemente as aparas, galhos - na forma de um poço ou uma cabana.

- Acenda um fósforo e leve-o para o papel por diferentes lados - o papel vai se alargar uniformemente, envolvendo chips no processo.

- Feche a porta da fornalha, abra a tampa do cinzeiro para o fornecimento de oxigênio. Nesta fase, você deverá monitorar o processo de combustão dos cavacos. A intensidade pode ser ajustada usando a porta do cinzeiro (soprador).

- Assim que os cavacos estiverem completamente inflamados, despeje uma pequena camada de carvão fino por cima. Sua quantidade não deve exceder um terço da câmara de combustão.

- Após carregar o primeiro lote de carvão, feche a porta novamente para atingir a temperatura máxima de combustão. Isso geralmente leva cerca de

- Quando a primeira camada de combustível engolfar completamente a chama, adicione o carvão restante na borda superior da porta. De antemão, é recomendável mexer levemente o carvão em chamas.

- Feche a porta do ventilador até a metade. Se houver fumaça forte, deixe uma pequena rachadura.

À medida que a combustão avança, o combustível é adicionado em pequenas porções à câmara principal, fechando a cada vez a tampa do cinzeiro. Não coloque uma grande quantidade de carvão de uma vez - isso levará à solidificação do combustível na grelha e à sua deterioração prematura.

Lenha

A lenha é outro tipo popular de combustível para caldeiras. Apenas madeira seca pode ser queimada. A lenha seca na fornalha começa a liberar umidade, que se acumula nas superfícies internas da fornalha e da chaminé. Em combinação com fumaça e monóxido de carbono, o alcatrão é formado - ele reduz as propriedades operacionais da caldeira e reduz a permeabilidade dos gases de exaustão.

Escolhendo lenha

Para derreter, madeira dura com um longo período de queima e lenta transferência de calor é ideal. As árvores de folha caduca devem ser preferidas às coníferas. No processo de combustão, as coníferas emitem grande quantidade de substâncias resinosas, contaminando rapidamente a câmara de combustão e o trocador de calor.

De acordo com o grau de dureza, as espécies de madeira são divididas em 3 categorias:

- duro - acácia branca, freixo, faia, carvalho, bordo, teixo, avelã, pêra;

- dureza média - nogueira, amieiro, sicômoro, bétula, cereja, cereja doce, cedro;

- macio - choupo, álamo tremedor.

Como aquecer uma caldeira com lenha

- Na primeira etapa, é necessário aquecer bem o aquecedor. Isso evitará que a fumaça vaze para o ambiente. Folhas de papel são colocadas no fundo da câmara de combustível, sobre elas há casca de bétula inflamável, lascas e lascas e, por cima, pequenas toras (de até 15 cm de diâmetro). O espaço entre as aparas de madeira pode ser preenchido com papel para uma ignição mais rápida.

- Quando a fornalha estiver pela metade, você deve colocar fogo no papel e abrir a válvula do cinzeiro para tirar uma tiragem melhor. Feche a porta da câmara principal.

- Quando a câmara e a chaminé são aquecidas e o marcador de página preparatório começa a queimar, a fornalha pode ser enchida com lenha grande. As toras podem ser dispostas em fila ou em forma de poço, deixando espaços entre elas para a penetração do ar.

- Conforme a madeira queima, você precisará fazer um novo marcador, sem esperar que o anterior desapareça.

Caldeiras de longa duração simplificam muito o trabalho. O combustível é carregado a cada 6 horas devido à regulagem automática da tiragem e do processo de combustão. Esses dispositivos devem ser derretidos de acordo com as instruções em anexo.

Princípio da Operação

O princípio de funcionamento de um fogão a carvão não é muito diferente de um fogão a lenha. Este é um equívoco muito comum. O carvão para aquecimento e os fogões a lenha diferem radicalmente. E aqui está:

- Para a combustão do carvão, o ar deve ser fornecido por baixo.

- O carvão requer pré-aquecimento antes de ser enviado ao forno. O carvão bruto simplesmente não queima.

- A chaminé deve fornecer uma passagem de ar mais rápida do que em um fogão a lenha. Com este projeto, o amortecedor está completamente ausente. O fornecimento de ar é regulado por baixo, através do soprador.

O processo de queima do carvão é muito mais demorado. O carvão não queima rapidamente como a madeira, mas arde por muito tempo. A temperatura de combustão é mais elevada, o que coloca demandas especiais nos materiais para a fabricação do forno. Falaremos sobre isso mais tarde.

Falando sobre o processo de queima do carvão, vale a pena prestar atenção em um aspecto. Se a lenha no processo de pirólise se decompor facilmente em coque e gases, que têm alta temperatura e transferência de calor, o carvão queima de forma diferente. Na superfície, ele terá a temperatura mais alta, e a temperatura dos gases que saem será muito mais baixa.

Como calcular o consumo de carvão

O consumo de carvão em uma caldeira de combustível sólido depende de muitos fatores. Os custos são afetados por:

- Área aquecida.

- A quantidade de perda de calor.

- Temperatura ambiente.

Os custos exatos podem ser calculados somente após o final da estação de aquecimento. Além disso, dependendo do inverno, o consumo médio de carvão para aquecimento pode variar de 8 a 15 toneladas (para uma construção de 200 m²).

Se você fizer cálculos médios com base na experiência operacional real, poderá obter os seguintes dados:

- Os custos de setembro a outubro serão de 1 balde por dia.

- As taxas de consumo de combustível em uma caldeira a carvão de novembro a fevereiro aumentarão para 10 baldes por dia.

- Em março e abril, você precisará queimar de 1 a 2 baldes por dia.

O cálculo do consumo de carvão para uma caldeira de 20 kW, usando os dados acima, mostrará que os custos durante a estação de aquecimento serão de 580 baldes ou 10-10,5 toneladas.

Como escolher uma casa e critérios de seleção?

Para escolher o fogão certo, você precisa considerar o seguinte:

- O design é feito de fábrica ou feito à mão. Abaixo estão instruções detalhadas para ambas as opções.

- Determinado pelo tipo de forno (veja a seção correspondente).

- Selecione os parâmetros necessários.Detenhamo-nos neste ponto com mais detalhes. Para que o forno atenda às expectativas, você precisa considerar o seguinte:

- Escolha o poder certo. Com dispositivos de fábrica, tudo é simples - os fabricantes indicam no passaporte a potência e a capacidade cúbica para as quais o forno foi projetado. É necessário tentar garantir que o volume que precisa ser aquecido estava em algum lugar no meio do intervalo especificado. Isso fornecerá a margem necessária em caso de possível perda de calor. Com um fogão caseiro, nem tudo é tão simples. Você terá que realizar o cálculo sozinho, de acordo com a fórmula:

P = (M-Bridge) * Cn / T / 1000, onde

P é a potência necessária, kW

M é o peso do combustível usado, kg

MOST é a massa do restante do combustível queimado (ou seja, o que resta após a fase ativa de combustão), kg

Cn - condutividade térmica do carvão, J / kg

Como fazer você mesmo

- O projeto de um forno de tijolos movido a carvão ou briquetes é bastante simples, bastando cumprir duas condições:

a fornalha deve ser feita de tijolos refratários; a estufa deve ser dotada de limpezas em todas as partes da chaminé.

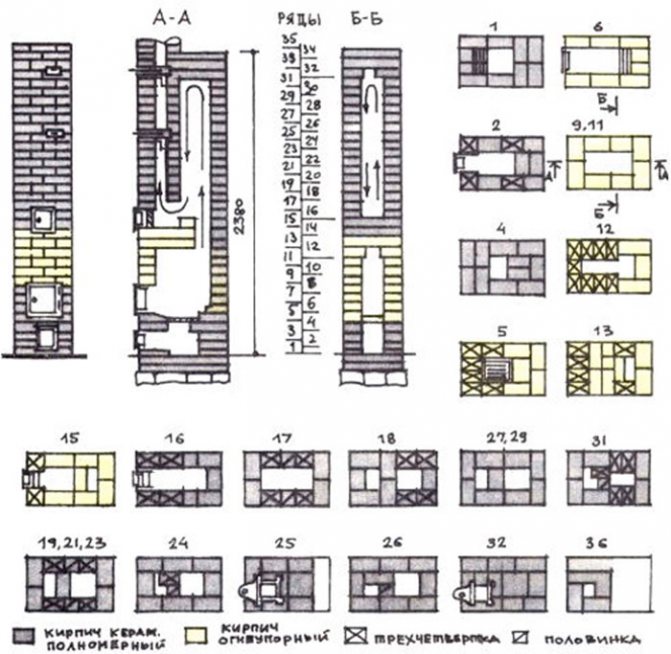

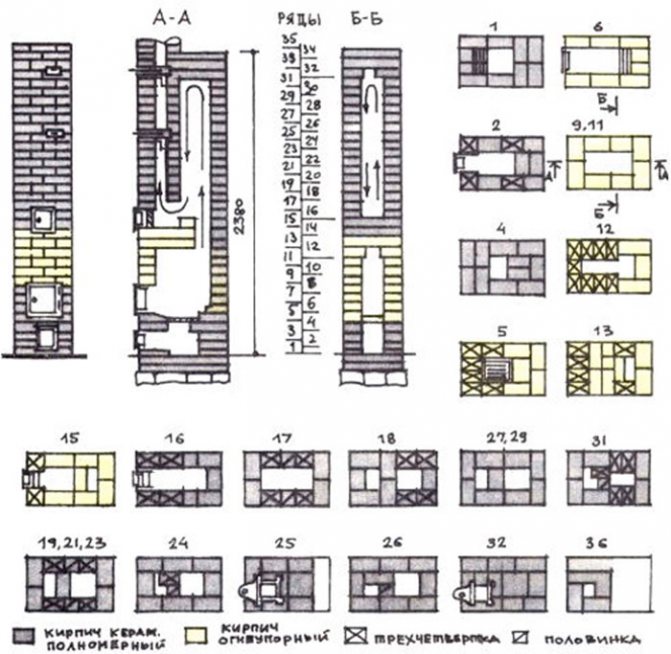

O diagrama de pedido do forno universal é mostrado na figura. Graças a um dispositivo simples, você pode fazer isso sozinho, mesmo sem experiência. O recuperador de calor é pequeno, pode ser utilizado para aquecer uma casa de campo ou de campo com uma área até 36 metros quadrados, composta por um ou dois quartos. Neste último caso, a fornalha é colocada na lateral da cozinha e a parede posterior, que aquece durante a fornalha, é levada para a sala.

A fornalha consiste em uma argila refratária do-it-yourself feito de tijolos refratários de argila refratária e um canal de supra-forno com um roll-up.

Os gases de combustão são retidos no duto, um efeito de sino é criado e o corpo da fornalha aquece. Depois de esfriar, a fumaça desce e passa pela cortina para a chaminé. É equipado com dois amortecedores, eliminando a fronteira nítida entre o ar quente e frio e a condensação de umidade.

Abaixo da fornalha, há um soprador combinado com um cinzeiro. A pressurização é feita através da grelha, a circulação do ar é garantida por um desenho de chaminé simples e com boa tiragem.

- Instale o forno em uma fundação independente de concreto armado. As dimensões da fundação devem exceder as dimensões do forno em 5 a 10 cm, sua altura é de 50 a 70 cm, enquanto deve estar 15 cm abaixo do nível do revestimento final do piso. Após o vazamento e secagem da fundação, ela é nivelada com argamassa de cimento, sobre ela são colocadas duas camadas de material de cobertura ou outro impermeabilizante laminado, após o que se inicia a colocação do forno com as próprias mãos.

- Eles colocam duas fileiras de tijolos - a base do forno, com alvenaria sólida com uma atadura de tijolo vermelho. São colocados sobre uma argamassa de cimento.

- Além disso, o assentamento é realizado de acordo com o esquema para uma solução de argila de argila refratária. A primeira linha forma o fundo do cinzeiro.

- Na segunda e terceira fileiras, a porta do soprador é exposta, prendendo-a com o auxílio de arame recozido colocado entre os tijolos.

- A quarta fileira forma a sobreposição da câmara de cinzas e uma abertura para um soprador e a remoção das cinzas do forno.

- A partir da quinta fila, a alvenaria é executada com tijolos refratários.Na quinta fila, uma grelha é colocada.

- No sexto e no sétimo, a porta da fornalha é instalada de forma semelhante à porta do soprador.

- As linhas 9 a 11 formam as paredes da fornalha e são colocadas com uma bandagem.

- Na 12ª fila, uma abóbada é feita de ¾ parte do tijolo, e na 13ª e 14ª, eles se sobrepõem à abóbada.

- Na 15ª fila, uma porta de limpeza e um roll-up são instalados.

- A partir da 16ª linha, a alvenaria é novamente feita de tijolo vermelho. Os canais de fumaça são dispostos de acordo com o esquema.

- As válvulas são instaladas nas 25ª e 32ª linhas.

- As linhas 33 e 34 completam a sobreposição da fornalha e, a seguir, posicionam a chaminé na altura desejada.

- O fogão é seco ao ar, depois é cuidadosamente aquecido em várias etapas, primeiro com lenha e depois em várias fornalhas com carvão. Durante a operação, é permitido o uso de qualquer combustível sólido: carvão, antracite, lenha e resíduos de madeira, pellets e briquetes.

Qualquer fogão de metal com efeito de longa queima pode ser adaptado para queima de carvão. tendo colocado um forro de tijolo refratário na fornalha com suas próprias mãos e equipado o soprador com um ventilador. Com tal refinamento, o metal da fornalha não queimará em altas temperaturas, e o carvão queimará continuamente por um longo tempo.

Projeto de fornalhas para diferentes tipos de combustível

Informação geral. A fornalha destinada à combustão do combustível deve ser projetada de modo que sejam criadas as melhores condições para o desenvolvimento do processo de combustão: uma alta temperatura é mantida na zona de combustão; um suprimento uniforme e suficiente de ar para o combustível em chamas foi assegurado; continha a quantidade necessária de combustível (sólido).

Para criar essas condições, a fornalha recebe certas dimensões, e quando o combustível sólido é usado, uma grade é colocada em sua lareira, que é colocada 70 ... 140 mm abaixo da porta da fornalha para que quando a porta for aberta, brasas não caia no chão. Em alguns casos, são feitas abóbadas que refletem parcialmente o calor radiante no combustível em combustão. Durante a combustão, às vezes é necessário ajustar a força de empuxo no forno, uma vez que o tamanho da força de empuxo determina a intensidade do processo de combustão do combustível. A tiragem é geralmente regulada por uma porta de soprador e um amortecedor de fumaça, colocando-os em uma determinada posição.

As dimensões da fornalha são determinadas a partir da condição de carregamento simultâneo da quantidade total de combustível necessária para uma fornalha, ou pelo menos 75% dessa quantidade. As dimensões da fornalha para diferentes tipos de combustível são determinadas por cálculo. O comprimento e a largura das fornalhas de fogões de tijolo devem ser um múltiplo das dimensões do tijolo ou meio tijolo. A largura da fornalha é tomada em função da transferência de calor do fogão. Em fornos com uma transferência de calor de até 3489 W, pode ser de 190 a 270 mm, em fornos com uma transferência de calor de mais de 3489 W - 270 mm e mais. Em fornos nos quais são queimados carvões de baixo teor, é permitido fazer fornalhas de até 500 mm de largura. A altura da fornalha é escolhida em função da transferência de calor do fogão, bem como do tipo de mercúrio do combustível. De acordo com isso, as fornalhas são normalmente feitas com uma altura de 400 a 770 mm e mais, mas não mais do que 1000 mm. Em alguns casos, desvios desta regra são permitidos, por exemplo, quando o volume da fornalha passa para o canal de fogo.

A espessura mínima das paredes externas da fornalha é de 1/2 tijolo (120 mm). Em fogões com uma transferência de calor superior a - 3489 W, a espessura das paredes externas da fornalha pode ser de um tijolo ou de um tijolo inteiro, dependendo da transferência de calor do fogão. As fornalhas são revestidas com tijolos refratários ou refratários. O forro é um forro protetor de 1/2 tijolo da superfície interna da fornalha, que protege as paredes e o teto do forno dos efeitos destrutivos de altas temperaturas. Se a transferência de calor do forno para qualquer tipo de combustível não ultrapassar 3489 W, então o forro é feito com 1/4 de espessura de tijolo. O revestimento é realizado desde que os tijolos refratários sejam fixados firmemente sem amarração com a alvenaria principal. as paredes externas da fornalha são feitas de tijolos cerâmicos.Na ausência de tijolos refratários, as fornalhas são revestidas com tijolos de cerâmica selecionados, embora esse revestimento tenha vida curta.

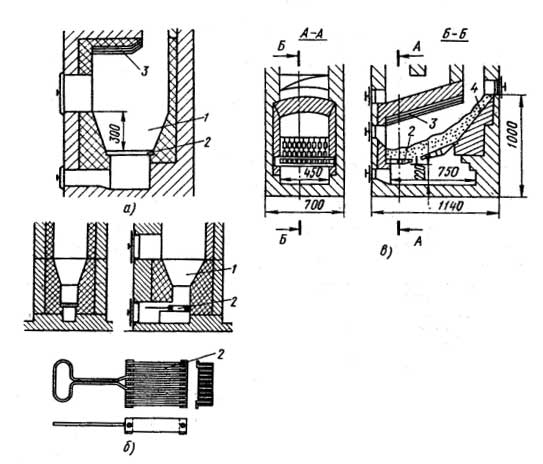

| FIG. 8. Lenha para queimar lenha: 1 - porta do ventilador, 2 - porta do forno, 3 - grelha kolosinkooan, 4 - abóbada. |

Fornalhas para combustível sólido (fornalhas para lenha do Professor V.M. Chaplin). Fogão a lenha (fig.

O ar para a combustão do combustível entra na fornalha pela porta 1 do soprador (a porta 2 deve ser fechada durante a combustão). Ao passar pelas fendas da grelha 3, o ar lava uniformemente as fiadas de lenha que se encontram na grelha, o que contribui para a completude da combustão. A abóbada 4 da fornalha reflete o calor radiante do combustível em combustão na madeira, o que também favorece o processo de combustão. O suprimento de ar para a fornalha é auto-regulado até certo ponto.

no início da fornalha, enquanto a lenha não está carbonizada e a camada de combustível ainda apresenta resistência significativa ao fluxo de ar, sua passagem é facilitada pelo fato de a grelha não ser totalmente coberta com madeira (as toras apoiam suas extremidades no grampos do eixo da fornalha). À medida que o combustível fica carbonizado, a grelha começa gradualmente a se fechar com as brasas que rolam sobre ela, e o acesso do ar à fornalha se torna cada vez mais difícil.

No final da fornalha, apenas uma camada de carvão permanece na fornalha, fechando firmemente as lacunas na grelha. Durante este período, a câmara de combustão requer menos ar de combustão. Assim, a grelha, a porta do soprador e os suportes laterais da fornalha regulam amplamente o fluxo de ar, dependendo do processo de combustão.

Firebox para turfa e esterco. Turfa com teor de umidade normal (25 ... 30%) queima bem em fornalhas equipadas com grelha. Para queimar turfa e esterco mais úmidos, use a fornalha mostrada na Fig. nove.

nesta fornalha existem duas grelhas - horizontal 1 e inclinada 2. Quando o forno é aceso, uma pequena quantidade da turfa mais seca é jogada na grelha horizontal e acende-se o fogo.

| FIG. 9. Fornalha para turfa e estrume: 1 - grelha horizontal, 2 - grelha inclinada, 3 - orifícios. |

Quando a primeira parte inflamada, a fornalha é carregada com turfa de forma a fechar a grelha inclinada com ela. A combustão ocorre primeiro nas camadas inferiores secas de turfa. À medida que as camadas superiores secam, a combustão se espalha gradualmente para cima. A umidade evaporada e os gases de combustão são removidos através de dois orifícios 3 na parede traseira da fornalha.

em áreas sem árvores, onde não há carvão nem turfa, usa-se esterco para aquecer os fogões. Devido à semelhança do esterco com a turfa, ele pode ser queimado em fornalhas de turfa. As grelhas das fornalhas, nas quais a turfa e o esterco são queimados, devem ter fendas de não mais de 8 ... 10 mm, para que pequenas partículas de turfa e esterco não possam passar por elas.

Caixas de combustível para carvão e antracite. Carvão de todos os tipos e graus deve ser queimado em fornalhas equipadas com uma grelha e fornecendo um suprimento de ar aprimorado para a zona de combustão.

A fornalha do dispositivo mais simples para queimar carvão (Fig. 10, a) tem um poço raso 1 com uma grade 2 e um teto reflexivo 3.

A fornalha de design mais avançado (Fig. 10, b) é adaptada para queimar antracito. O poço raso 1 e a grelha retrátil 2 da fornalha permitem a retirada da escória acumulada durante o forno. A grelha é constituída por placas de aço, entre as quais são fixadas juntas.Estes últimos mantêm as placas a uma certa distância umas das outras, pelo que permanecem lacunas entre elas. A altura das placas é de pelo menos 40 mm, de modo que o ar que sai do cinzeiro para o combustível resfria a grelha e, por isso, dura mais tempo.

A escória acumulada na grelha durante a queima do forno é removida com um gancho de aço de 5 ... 6 mm de espessura através das fendas no topo da grelha.

|

| FIG. 10 Tanques de combustível a - para carvão betuminoso, b - para antracita, c - para carvão e xisto; 1 - fuste, 2 grades; 3 - arco, 4 - inclinado para baixo. |

Firebox para cinzas de carvão e xisto betuminoso. A característica de design da fornalha para queima de carvão com múltiplas cinzas e xisto (Fig. 10, c) é uma lareira longa inclinada 4, que se transforma em uma grade horizontal 2. A lareira inclinada em combinação com uma abóbada defletora 3 contribui para a criação de alta temperatura na fornalha, que é necessária para queimar carvão úmido e cinza. O forno é derretido acendendo-se lenha finamente picada em uma grelha horizontal.O carvão carregado na fornalha é pela primeira vez em uma lareira inclinada, onde é seco. Gradualmente, o carvão desliza para baixo e sobe.

Caixas de combustível para gás.

O design das fornalhas para gás é basicamente o mesmo que para lenha ou carvão. Os tanques de combustível são equipados com queimadores especiais.

Um dispositivo de queimador de gás projetado para aquecimento de fornos deve atender aos seguintes requisitos:

assegurar um processo de combustão estável com flutuações permitidas na pressão do gás na rede e uma mudança em seu poder calorífico; um queimador que não forneça combustão estável é proibido de operar devido ao perigo de uma mistura explosiva no forno;

elimine as perdas de calor da sub-combustão química na presença de um pequeno excesso de ar no espaço do forno; esta condição é importante não apenas para alcançar uma alta eficiência do forno, mas também para obter uma mistura inofensiva de gases de exaustão que não afetaria a saúde humana;

criar um centro de combustão que proporcionasse um aquecimento intensivo, mas ao mesmo tempo uniforme, das paredes da fornalha ao longo de seu perímetro.

A uniformidade de aquecimento das paredes da fornalha em torno do perímetro do forno afeta o aumento de sua vida útil. Assim, ao converter fornos existentes a gás com queimadores com uma chama curta, altas tensões térmicas locais são criadas perto da porta do forno. Ao mesmo tempo, a parte final da fornalha permanece ligeiramente aquecida. Como resultado, a alvenaria da parede frontal da fornalha é frequentemente destruída. Portanto, é importante que as paredes da fornalha, geralmente localizadas na parte inferior do fogão, aqueçam mais intensamente do que nas zonas superior e média do fogão. Quanto melhor as paredes da fornalha do fogão forem aquecidas, mais uniforme será a temperatura ao longo da altura da sala aquecida.

A grelha, que serve para fornecer ar na queima de combustível sólido, torna-se supérflua, pois o ar é fornecido através do queimador ou de orifícios especiais na alvenaria.

"Índice anterior próximo"

Fogão caseiro fogareiro

Recentemente, muitos designers têm oferecido opções exclusivas de fogões ou fogões para lareira, que são instalados em casas de campo. Para os residentes de chalés de prestígio, são não só uma fonte adicional de calor, mas também o mais bonito acessório para a decoração interior das instalações. Esses fogões individuais enchem a sala com calor e conforto especial. A lenha crepitando no fogão ou na lareira parece muito bonita e romântica quando uma nevasca de inverno está forte do lado de fora da janela.

O fogão de queima longa mais popular, primitivo e eficiente para aquecimento temporário é o conhecido fogão de barrilete. Seu dispositivo simples é baseado na "simbiose" do fogão russo e da lareira. Com uma carga de combustível, é capaz de manter uma temperatura interna confortável por 4 horas.O fogão potbelly pode ser instalado em qualquer espaço de saída da chaminé.

Hoje, qualquer pessoa que tenha as habilidades necessárias para realizar trabalhos de chaveiro pode fazer um fogão de barrilete com as próprias mãos com todos os tipos de sucata. Este forno:

- Não depende de eletricidade e gás.

- Fácil de manter e operar.

- Permite controlar o processo de combustão.

- Ocupa pouco espaço.

- Compacto e econômico.

- Pode ter um orifício para colocar utensílios para cozinhar alimentos ou aquecer água.

Entre as desvantagens de tal forno, deve-se notar uma baixa eficiência, uma alta taxa de gases de exaustão e resfriamento rápido. Portanto, para manter a temperatura no ambiente, ele deve ser aquecido constantemente.

Como combustível para o fogão, você pode usar:

Materiais e equipamentos para trabalho independente

Nossos artesãos fazem fogões-fogões, tendo uma máquina de solda à mão e as usadas:

- latas grandes;

- cantos de metal;

- tubos largos;

- cilindros de gás;

- caixas de metal;

- grandes extintores de incêndio;

- barris velhos;

- chapa de aço;

- tubos de chaminé;

- grades de metal.

Para a comodidade do trabalho, você também pode usar os acessórios técnicos de produção da fábrica na forma de:

Os principais elementos da unidade de combustão

Desenhos detalhados não são necessários para fazer um fogão. O principal é obter o design mais eficiente. Considere os principais nós que compõem a estrutura do fogão caseiro.

Câmara de combustão

É a câmara de combustão que desempenha a função de transferência de calor. Quanto maior a área de sua superfície externa, melhor.

É importante que o fundo da câmara tenha área suficiente para armazenar lenha ou encher carvão. Portanto, os dispositivos cilíndricos feitos em casa são colocados de lado

Os fornos retangulares são projetados horizontalmente com dimensões mínimas de 250 × 350 mm.

Fogões extragrandes de barris ou cilindros de gás são práticos também na posição vertical.

Tipo de produto acabado

O cinzeiro, adicionalmente soldado ou aparafusado ao fundo da estrutura, é conveniente para a seleção das cinzas. Seu arranjo com soprador promove melhor geração de calor, e a porta inferior fornece a quantidade necessária de oxigênio e regula a intensidade da combustão.

Portas e aberturas

Esses elementos são feitos com as próprias mãos com os restos de metal após o corte das aberturas. Afinal, restos de balões repetem a dobra da superfície, e isso é muito importante no trabalho. Os dosséis das portas de aço são fixados ao corpo por soldagem e, em seguida, as próprias portas são penduradas neles.

Aqui é imperativo fornecer um dispositivo de travamento, que pode ser feito como uma válvula guilhotina ou parafuso.

As aberturas ideais para a fornalha são 250 × 250 mm, para o soprador - 100 mm de altura e 250 mm de largura. Os toldos são instalados no mesmo eixo vertical. Uma distância de aproximadamente 10 centímetros é mantida entre as aberturas. Para evitar que o carvão caia pela porta, a abertura do forno é colocada ligeiramente acima do nível da grelha.

Um tubo de aço com um diâmetro de 100-150 mm é usado para remover gases de combustão em um fogão. O tubo em si não é isolado - ele serve como uma fonte adicional de calor. E para melhor transferência de calor, é colocado na saída com seções inclinadas ou horizontais, aumentando assim o trajeto dos gases quentes.

A saída para ligação da chaminé é colocada na parte superior ou melhor na lateral. A última opção retarda a evacuação dos gases, deixando espaço para a zona de cozimento.

Observação! Na chaminé, para regular a intensidade da retirada dos gases quentes, aconselha-se o uso de válvula rotativa ou direcional

Fogão a carvão faça você mesmo para chalés de verão

É a maneira mais barata de fazer um fogão de tijolos a carvão com suas próprias mãos.

Materiais (editar)

- tijolo;

- argamassa pronta para a colocação de fornos;

- grelha de ferro fundido;

- fogão de ferro fundido;

- folha de metal b = 4 mm - 600x1200 mm - 0,72 m 2;

- eletrodos de soldagem - 1 embalagem.

Ferramentas

- espátula;

- espátulas;

- martelos;

- furar;

- de outros.

Esquema e ordem

Foto №1 Visão geral

Foto # 2 Poryadovka

Descrição da alvenaria

- Por cima, sem argamassa, coloque um tijolo (ver foto 2, primeira fila). Nós controlamos estritamente a horizontalidade usando um nível.

- Instale a porta do soprador. Nós o fixamos com um arame e o enrolamos com um cordão de amianto.

- Colocamos grades diretamente acima do soprador.

- Continuamos colocando de acordo com o pedido (ver foto nº 2)

- Instale a porta da fornalha. Nós consertamos com arame e tijolos.

- De cima, a linha deve se sobrepor à porta corta-fogo e terminar 130 mm acima dela.

- Continuamos colocando, mudando ligeiramente os tijolos de volta. Antes disso, colocamos um cordão de amianto, no qual instalaremos a placa.

- Vamos começar a formação da chaminé a partir da próxima linha. O projeto prevê a instalação de um tubo de casca feito de chapa ou alumínio corrugado. O tubo não deve ser pesado. Caso contrário, o centro de gravidade pode mudar.

- Na décima primeira linha, colocamos uma válvula para regular o fluxo de ar. Não se esqueça de selar com um cordão de amianto e cobrir com argila.

- Em seguida, colocamos a chaminé na quádrupla, a qual juntamos com a de metal. O tubo deve ser estritamente vertical e não dobrar para o lado. Para maior estabilidade, deve ser recoberto com três fileiras de tijolos.

- Retiramos os tijolos removíveis que colocamos na 4ª fila, limpamos a chaminé dos detritos.

- Agora, o fogão a carvão deve ser caiado. Qualquer limão irá embora. Os especialistas recomendam adicionar azul e um pouco de leite. Portanto, a cal não escurece e voa.

- Instalamos uma folha de metal na frente da fornalha.

- Instale o rodapé

Fogão a carvão do-it-yourself não é fácil. É melhor procurar a ajuda de um fabricante de fogões experiente ou ser paciente.

Fogões a carvão modernos para a descrição da casa, tipos

Um fogão a carvão para uso doméstico tem muitas vantagens. Os principais entre eles são a facilidade de operação e manutenção, a possibilidade de usar outro tipo de combustível sólido em vez do carvão e uma grande capacidade térmica. Além disso, esse fogão a carvão para uma casa de campo pode ser feito de diferentes materiais.

Um fogão a carvão tem altas taxas de eficiência (cerca de 60 por cento, o que corresponde a caldeiras para sistemas de aquecimento que usam combustível líquido). Os modelos modernos permitem controlar a combustão do carvão na fornalha, regular esse processo para um uso mais racional do combustível e do calor.

Os fogões a carvão modernos são de vários tipos, dependendo de sua finalidade:

- fogões de aquecimento;

- fornos de aquecimento e cozinhar;

- doméstico;

- fogões de lareira.

Os fornos modernos são produzidos a partir de diferentes materiais: tijolos refratários, ferro fundido, aço, talco, magnesita, etc.

Carvão e seus tipos

À primeira vista, todos os carvões são iguais. Mas isso está longe de ser o caso. O carvão contém carbono e algumas impurezas não combustíveis. Como resultado da combustão dessas substâncias, muito calor é liberado e as cinzas são formadas.

Carvão com diferentes quantidades de impurezas é extraído em diferentes regiões. Os combustíveis são determinados por critérios específicos. Assim, dependendo da idade, da presença de umidade e impurezas, bem como do calor específico de combustão, distinguem-se:

- carvão-linhita, que se caracteriza por uma estrutura frouxa. É menos utilizado no dia a dia e mais utilizado para garantir o funcionamento de usinas e outros grandes empreendimentos. Refere-se a carvões jovens (calor específico de combustão (CCC) inferior a 3.000 kcal / kg);

- carvão marrom, que também é chamado de carvão subbitominous ou linhita preta. É, por assim dizer, uma fase de transição entre a linhita e o carvão. Geralmente é usado em salas de caldeiras pequenas ou privadas. É uma matéria-prima de boa qualidade para a indústria química (TCF de 3,1 a 5,1 mil kcal / kg);

- carvão, que é um mineral sólido combustível, ocupando uma posição intermediária entre o análogo marrom do carvão e da antracita (TCF de 5 a 5,6 mil kcal / kg);

- O antracito é o mais antigo e o melhor de todas as variedades, que se caracteriza pela cor preta, brilho, alto calor específico de combustão (de 7 a 9 mil kcal / kg). As instalações aquecidas com antracite são incrivelmente quentes e aconchegantes.

É possível aquecer com carvão

Muitos proprietários de casas com aquecimento por fogão estão se perguntando: é possível usar carvão em vez de lenha em um fogão de tijolos? Ele queimará tão eficientemente quanto em caldeiras industriais?

O processo de queima do carvão ocorre com a liberação de uma grande quantidade de calor, a temperatura no forno é significativamente maior do que na queima da madeira. Ao mesmo tempo, a fumaça que sai da fornalha é menos quente do que ao queimar com lenha.

Por este motivo, uma estufa convencional com canais de fumo longos não pode ser alimentada com carvão: o fumo que entra na chaminé terá uma temperatura muito baixa, o que conduzirá à formação de condensação e fuligem. Quando eles interagem, eles formam ácido carbônico, que destrói tijolos, o que pode causar um incêndio.

Além disso, a alta temperatura na fornalha pode causar sua destruição. A fornalha para uma fornalha a carvão feita de tijolos deve ser feita apenas de tijolos de argila, e as paredes da fornalha neste local devem ser mais espessas para uma remoção de alta qualidade e acúmulo de calor.

Não é recomendável aquecer um fogão russo comum com carvão. ter uma fornalha não forrada e canais de fumaça estendidos! Isso levará à destruição gradual dos elementos da fornalha!

Vantagens e desvantagens

As seguintes vantagens dos fogões a carvão podem ser distinguidas:

- Alto poder - é alcançado devido à temperatura de combustão mais alta do combustível.

- Alta eficiência - até 60% com uma fornalha convencional (em um forno de tijolos) e até 90% em um forno de tijolos de combustão longa.

Existem também desvantagens, mas podem ser tratadas com eficácia:

- Carvão mancha tudo ao redor... O problema é resolvido equipando a fornalha em uma sala separada.

- Formação de poeira, fuligem e fuligem. Terá de limpar regularmente (pelo menos duas vezes por ano) a chaminé. Os produtos da combustão do cinzeiro devem ser removidos antes de cada novo forno. Todas as juntas devem ser hermeticamente fechadas com argila refratária.

- O carvão é exigente quanto às condições de armazenamento... Esta deve ser uma área seca separada, protegida do vento e da precipitação. Não vale a pena armazenar carvão por mais de uma temporada. Obtém-se entupimentos e caroços, que não são muito agradáveis de martelar todas as vezes.

- Preço Alto. Este problema é altamente específico da região. Em algum lugar o carvão é uma raridade, seu uso é economicamente inadequado. Em outros lugares, é o principal combustível. Em comparação com a madeira, o preço mais alto é compensado por um maior tempo de combustão e maior dissipação de calor (economia de combustível).

Outros combustíveis para caldeira

Combustíveis alternativos podem ser usados para operar uma caldeira de combustível sólido.

Briquetes de carvão. O combustível é produzido pressionando carvão fino e frações de pó de carvão. Substâncias minerais ou alcatrão de carvão são usados como aglutinante. As vantagens desse tipo de combustível são facilidade de empilhamento e acendimento, altos valores de aquecimento e excelente inflamabilidade.

Turfa prensada ou briquetes Euro de madeira. Os briquetes de combustível feitos à base de turfa possuem uma área pequena, embora sejam capazes de arder por muito tempo, mantendo a fase de combustão ativa.

Pellets. É um biocombustível feito em forma de pellets. Para a produção de turfa, utiliza-se madeira e resíduos agrícolas. É um material ecológico e eficiente em termos energéticos, preferível para uso em caldeiras, cujo design é adaptado para pellets.

Como escolher

Vantagens das caldeiras de aço de longa queima:

- construção soldada de uma peça que não está sujeita a vazamentos;

- aquecimento e resfriamento rápido das paredes da caldeira e do trocador de calor;

- a automação total é possível devido à baixa inércia;

- menos peso;

- preço razoável.

Desvantagens dos modelos de aço:

- susceptibilidade à corrosão, especialmente em áreas de soldagem;

- caldeiras de aço não podem ser reparadas, em caso de corrosão e vazamentos, o conjunto é substituído por um novo.

As vantagens das caldeiras de ferro fundido de longa queima incluem:

- resistência do ferro fundido à corrosão;

- o projeto do trocador de calor de seções separadas permite a substituição parcial em caso de dano;

- o ferro fundido é um material quebradiço e não plástico; no caso de mudanças bruscas de temperatura, podem ocorrer fissuras e destruição;

- preço mais alto do que os modelos de aço;

- as caldeiras de ferro fundido são muito mais pesadas - 1,5-2,5 vezes.

Volume de carga e automação A frequência de enchimento da câmara de combustão com carvão depende desta característica. Vale a pena analisar se será conveniente carregar carvão várias vezes ao dia, ou se é melhor dar preferência a modelos com grande volume de carga Registros em termos de duração de operação são caldeiras do tipo mina de combustão superior . Eles ocupam uma área pequena, enquanto sua câmara de carga é bastante grande, e alguns modelos podem aquecer uma casa com uma carga por 5 dias em antracito e 3 dias em lenhite. As caldeiras de minas são geralmente equipadas com microcontroladores para automatizar todo o processo e manter a manutenção ao mínimo. As caldeiras de carregamento inferior são geralmente menores, muito mais baratas do que as caldeiras de minas e mais fáceis de manusear. Essas caldeiras geralmente não possuem ventilador, e a entrada de ar se deve à tiragem. A chaminé para tal caldeira deve ser o mais simples possível e ter um comprimento total não superior a 5 metros. As vantagens das caldeiras sem tração são a independência da eletricidade e o baixo preço. Contras - um baixo nível de automação. O mínimo de atenção e manutenção são necessários para modelos totalmente automatizados com um bunker de carregamento que pode conter uma taxa de combustível de vários dias. Seu preço, claro, é alto, mas eles têm uma série de vantagens que fornecem aquecimento sem preocupações durante a temporada:

- um mecanismo de alimentação de combustível equipado com um torneiro;

- sensores integrados e remotos que controlam o processo de combustão;

- válvulas de emergência para evitar a ebulição;

- Modo de alarme SMS;

- função de manter a combustão e o modo de espera;

- Circuito AQS.

A manutenção da caldeira é reduzida para carregar o bunker no início da temporada e definir os parâmetros do modo necessário.

Vídeo: caldeira automatizada com tremonha

A escolha e aquisição de uma caldeira não é tarefa fácil e, dado o custo dos modelos modernos, também é caro. Portanto, para pequenas casas particulares ou de campo, você pode avaliar sua força e fazer um fogão a carvão com suas próprias mãos.

Dispositivo

Um fogão a carvão do-it-yourself inclui os seguintes elementos:

- estraguei;

- fornalha;

- câmara para secagem adicional de combustível;

- chaminé.

O design da fornalha e da chaminé difere dos análogos que trabalham em madeira. A fornalha possui dois compartimentos. A lenha é queimada em um compartimento, o carvão é seco no outro. Assim que a temperatura é suficiente, o carvão também começa a queimar. Isso se deve ao fato de que o carvão tem uma temperatura de ignição bastante alta e simplesmente não funciona para acender o forno da maneira padrão.

Freqüentemente, é usada uma fornalha combinada, que pode funcionar tanto com madeira quanto com carvão. Esta opção é a mais racional para um fogão a carvão para aquecimento de uma casa.

Fogões a carvão para aquecimento doméstico podem ser caracterizados pelos seguintes indicadores:

- Por nomeação. O fogão a carvão pode ser usado não apenas para aquecimento, mas também para executar funções adicionais. Este parâmetro pode ser distinguido:

- Fogões de aquecimento. O carvão é um combustível eficiente. Esses fogões a carvão, especialmente feitos de tijolos, são muito mais potentes do que seus equivalentes a lenha.Eles são capazes de fornecer aquecimento para toda a casa, e não para 1-2 quartos. Esse forno é grande em tamanho e peso. Na manufatura, são usados materiais com características de maior resistência e máxima resistência ao calor. Esse aquecedor requer uma base sólida em uma base perfeitamente plana.

- Fogões de lareira. O fogão a carvão não só protege o ambiente do frio de forma fiável, como também desempenha uma função decorativa. Esses fornos devem ter uma aparência atraente e muitas vezes se tornam um elemento central de design. A principal atenção é dada à correta seleção dos materiais para acabamento. Deve atender a vários parâmetros: ser ecologicamente correto, reter bem o calor, proteger contra lesões e ter uma aparência atraente. Na maioria das vezes, a pedra natural é usada para decoração.

- Fogões com placa. Eles têm um fogão adicional que permite cozinhar alimentos. Os pratos para isso devem ser grossos o suficiente para suportar o calor. O ferro fundido é ideal. Este prato nunca se queima e os alimentos cozinhados têm um sabor especial. Este material também é adequado para a fabricação de um fogão, mas tem uma grande desvantagem. O ferro fundido é muito frágil e racha facilmente. Portanto, você deve ser extremamente cuidadoso ao operar. A liga de aço também é usada para o fogão. Este material não tem medo de temperaturas extremas e é muito durável. Use-o com mais eficiência.

- Fogões para necessidades domésticas. É uma fornalha com trocador de calor. Esta opção não só o salvará do frio, mas também fornecerá água quente que pode ser usada para as necessidades domésticas. Você pode organizar um sistema de piso quente. Isso permitirá que o ambiente aqueça de maneira mais uniforme.

- Pelo tipo de material utilizado.Para uma fornalha que funciona com carvão, você precisa usar um material com maior resistência a altas temperaturas. Os especialistas recomendam fazer um fogão com os seguintes materiais:

- Tijolo —é o material mais comum para fazer fornos. Suas vantagens residem em sua alta capacidade de calor - o material é capaz de acumular calor e liberá-lo uniformemente por um longo tempo. As desvantagens também são óbvias: a grande massa da estrutura e a laboriosidade de fabricação. Em termos de custos financeiros, é a opção mais econômica.

- Aço —tornou-se freqüentemente usado recentemente. O material é bastante forte e durável. É utilizado para a fabricação de produtos de fábrica. É melhor fazer um fogão de aço para carvão com as próprias mãos. A complexidade do trabalho é muito menor do que na fabricação de um análogo de tijolo. A sala esquenta mais rápido, mas há uma desvantagem significativa. O aço, ao contrário de um forno de tijolos a carvão, não é capaz de reter o calor. Assim que o combustível acaba, ele esfria instantaneamente.

- Ferro fundido —o ferro fundido é intermediário entre o aço e o tijolo. O peso de tal forno deve ser significativamente maior do que o de aço. Ele vai aquecer e esfriar mais rápido do que o tijolo. Com operação cuidadosa, tal estrutura servirá por várias décadas. É bastante problemático fazer esse fogão sozinho. Um analógico de fábrica não será barato.

- Talcomagnesita. O material possui excelente condutividade térmica - dez vezes maior que a dos tijolos. E isso apesar de sua capacidade de armazenar calor ser apenas 44% pior. O que isso significa na prática? Esse fogão aquecerá quase tão rapidamente quanto um fogão de metal, mas emitirá calor suficiente para não adicionar combustível durante a noite. Este material também não está isento de desvantagens. Esse fogão será mais pesado do que um de tijolo com as mesmas dimensões e não é barato.

- Combinado. É impossível encontrar um material ideal para um fogão de aquecimento. Como você pode ver acima, cada material tem suas próprias vantagens e desvantagens.E se você pegar seus pontos fortes e combiná-los uns com os outros. Os pontos fortes de um material podem neutralizar com sucesso os pontos fracos de outro. Essa técnica é usada há muito tempo. Uma caldeira de ferro fundido pode ser revestida com magnesita de talco (outro nome para o mineral é cloreto de talco ou pedra de fogão) e adicionar um circuito de aquecimento de água.

- Pelo método de combustão de combustível.Fornos separados com uma fornalha convencional e dispositivos com uma função implementada de combustão de longo prazo, que são capazes de operar até 3 vezes mais com a mesma carga de combustível.

Estágio preparatório para acender a fornalha

Se você vai começar a acender a fornalha de uma fornalha que não é usada há muito tempo, várias medidas preparatórias devem ser tomadas. Este procedimento deve ser realizado de forma a garantir o funcionamento do forno sem problemas, bem como evitar situações desagradáveis que, por vezes, podem causar incêndios ou danos à saúde e à vida das pessoas.

• Verifique se há rachaduras. Sua presença pode contribuir para a penetração de fumaça e até mesmo de monóxido de carbono no ambiente. Se algum for encontrado, pequenos reparos devem ser feitos imediatamente com uma mistura de argila e areia. • Limpe a fuligem de todos os dutos de gás e chaminés. Limpe a poeira das paredes internas com um pano seco, para não sentir o cheiro ruim ao acender. Em geral, é aconselhável realizar este procedimento 2 a 3 vezes por mês.

• Preste atenção nas portas, principalmente no seu encaixe, na funcionalidade dos mecanismos de travamento, para evitar o aparecimento de fumaça. • Selecione o combustível de qualidade adequada, adequado para o seu tipo particular de fogão

• Equipe adequadamente as áreas de armazenamento de combustível sólido.

Durante a operação posterior, você também deve seguir uma série de regras simples. O uso de plástico, lixo de construção e doméstico para lenha pode causar contaminação severa do fogão. É errado abrir o soprador e a porta do forno ao mesmo tempo. Deve ser aquecido várias vezes ao dia por uma hora e meia a duas horas para evitar o superaquecimento. O carvão vegetal seco, de tamanho médio e sem poeira fornecerá excelente funcionalidade.

Evite armazenar objetos inflamáveis perto de paredes quentes. Não deixe o fogão sem vigilância durante a queima, especialmente em casas onde há crianças.

Recomendações e o processo de acender a fornalha

O fogão a carvão é aceso algumas vezes ao dia. A duração da combustão das matérias-primas no forno não deve ser superior a duas horas. Recomenda-se carregar carvão seco de fração média.

Para aquecer o local com eficiência e segurança com a ajuda do carvão, o forno deve ser aceso corretamente. Isso deve ser feito em etapas:

- Inicialmente, folhas secas de papel são colocadas no fundo da câmara de combustão, sobre as quais pequenas lascas de madeira são colocadas no topo.

- A lenha bem seca é colocada em cima dos pedaços de madeira lascados. É bom usar toras de bétula para a ignição.

- Depois de colocar todos os materiais necessários para a queima, o papel é inflamado. Imediatamente depois disso, abra o soprador e feche a porta da fornalha. A taxa de combustão da madeira depende da presença de massas de ar. Recomenda-se que o fogo seja feito com um cinzeiro aberto, pois cria um fluxo de ar natural que permite o aquecimento da chaminé.

- Quando as toras queimam e as cinzas permanecem fumegantes no lugar, você pode fazer o primeiro abastecimento de combustível. Para isso, utiliza-se carvão fino, que é facilmente inflamado por resíduos de madeira quente. A camada de marcador deve ter quinze centímetros.

- Quando a tiragem aumenta durante a combustão, o compartimento das cinzas deve ser fechado e o ventilador acionado.