Como preparar uma solução para rebocar paredes de cimento e areia

Relâmpago

Componentes usados

Uma solução comum inclui enchimentos, uma variedade de ligantes e água. Dependendo dos componentes usados, há cal, cimento, argila e misturas combinadas de cal-argila, cal-cimento. Vamos dar uma olhada em cada um dos componentes usados.

- O enchimento mais comum contido no gesso é a areia. Ele, por sua vez, é rio, quartzo, ravina, montanha e mar. A mais alta qualidade deles é considerada areia de quartzo de rio. As misturas de gesso geralmente usam areia com grãos médios. O material de granulação grossa é menos comumente usado. Os enchimentos devem estar limpos, isentos de sujeira e sujeira. O método de triagem depende do tipo de trabalho. Assim, com um pouco de trabalho, costuma-se usar uma peneira de malha, em outros casos - uma peneira inclinada.

- Um dos componentes do gesso é a cal. Hoje, cinza, branco, apagado, carboneto, moído e cal virgem são diferenciados. Cada um deles se distingue por sua força, baixa resistência à água e baixa resistência à umidade.

- Um enchimento como o cimento é muito mais forte do que a cal. Seu endurecimento completo dura até quatro semanas. Além disso, é resistente à umidade e a várias condições climáticas. A pasta de cimento pode suportar fortes sobrecargas.

- Já o gesso apresenta baixa resistência, endurece rapidamente, não tolera umidade e possui pouca resistência ao meio externo. O gesso não deve ser misturado com cimento. Normalmente, este enchimento é usado para pequenos trabalhos de gesso. Às vezes, é adicionado à cal para secagem rápida.

- Outro enchimento de gesso popular é a argila, que, quando misturada com água, produz uma massa viscosa. Na sua forma bruta, é muito plástico, podendo assumir qualquer forma que permaneça mesmo após a secagem. A argila fica muito dura após o cozimento.

Tipos de soluções de argila para fogões e lareiras

No assentamento da estufa, dependendo do regime de temperatura da zona a ser construída, são utilizados vários tipos de argamassa:

- 1200-1300 С - argila e argila refratária de cimento;

- 1100 С - mistura de argila e areia;

- 450-500 С - areia-calcária;

- 220-250 С - cimento-cal;

- faixa de temperaturas atmosféricas (fundação do forno) - mistura cimento-areia.

Das argamassas de alvenaria listadas, a argila ou a chamota feita a partir desta são incluídas em três misturas: argila-areia, argila-chamotte e cimento-chamotte).

Considere estes componentes importantes das misturas de forno de alvenaria.

Argamassa de argila para proporções de fornos de alvenaria, materiais e procedimento de preparação

Qual material é o progenitor das misturas de cimento e concreto? Todo fabricante de fogões sabe a resposta - argila. Até agora, é um material indispensável para alvenaria. O uso de argamassa de argila na colocação de tijolos e lareiras deve-se a vários fatores:

- A argila chamotte com queima natural adquire as propriedades de um tijolo. Isso dá altas taxas de acoplamento de toda a estrutura.

- Alta estabilidade térmica. Após ser tratada com fogo, a argila realmente se transforma em uma pedra de cerâmica. É capaz de suportar altas cargas térmicas sem danos significativos.

Porém, para alcançar o acima exposto, ao preparar a solução, é necessário seguir uma série de regras e recomendações.

Tipos de argila

Primeiro você precisa decidir sobre o método de obtenção de argila.Para residentes do setor privado, você mesmo pode obter. A profundidade das camadas de argila é baixa até 1 m, mas, ao mesmo tempo, sua composição deve ser levada em consideração - nem todas as consistências são adequadas para a solução.

Além desse método, você pode comprar argila de argila refratária pré-embalada já preparada pela fábrica.

O principal indicador da argila é o seu teor de gordura. Para colocar fogões (por exemplo, um fogão russo), é necessário usar argila de gordura média. Se este indicador for excedido, durante o disparo aparecerão irregularidades e a estrutura da camada será perturbada. Uma argamassa de argila oleosa é conveniente para alvenaria - tem boas taxas de adesão e se ajusta perfeitamente à superfície do tijolo. No entanto, seu uso não é recomendado de qualquer maneira.

Treinamento

A chamada argila "fina" tem uma estrutura densa e é necessário aplicar alguns esforços físicos para criar uma alvenaria homogênea de alta qualidade.

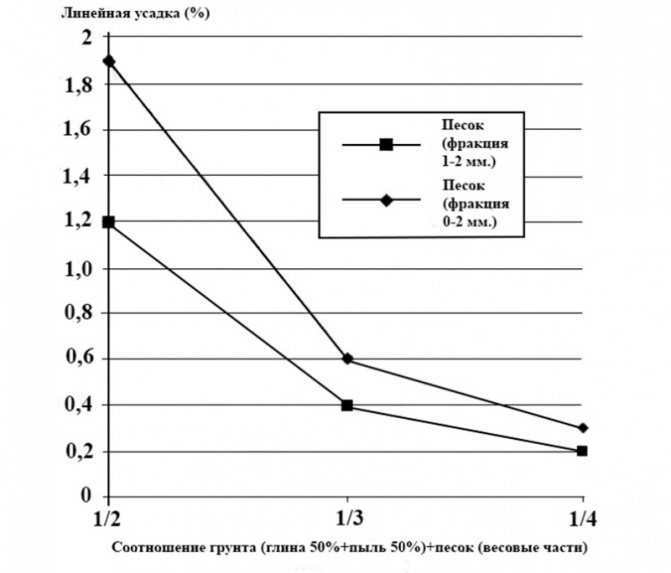

O teor de gordura pode ser equilibrado pelo teor de areia. Para determinar a proporção, você pode realizar um pequeno experimento:

- Divida uma pequena quantidade de argila em 5 partes. Um deles não se mistura com areia, e os demais são 1/4, 1/2, 1 e 1,5 partes, respectivamente.

- Amasse cada um deles separadamente para um estado de plástico, faça espaços em branco planos arredondados.

- Após a secagem final, a qualidade da argamassa pode ser determinada. Se houver muita areia, a peça de trabalho irá desmoronar. Se não for suficiente, a superfície ficará coberta de rachaduras. É ideal que a composição da peça permaneça homogênea e não fique coberta com rachaduras.

Depois disso, é necessário realizar o processo de limpeza da argila de impurezas estranhas. Para isso, é utilizada uma peneira com malha de 3 * 3 mm. Além desse método, você pode enxaguar a argila. Para isso, o contêiner é instalado em um ângulo de 4-8 graus. Argila suja é carregada na parte superior e água na parte inferior. Com uma pequena espátula, lave a argila com água até obter uma solução homogênea na parte inferior. A solução resultante é derramada em um recipiente separado.

Quando a quantidade necessária de material for recebida, você pode começar a fazer a solução.

Preparação da solução

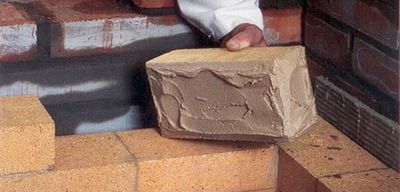

Antes de iniciar o trabalho, a argila deve ser embebida. Para fazer isso, uma pequena camada de argila é colocada em um grande recipiente, que é preenchido com água acima do nível da solução. Em seguida, a próxima camada é aplicada e o procedimento é repetido. Depois de um dia, a solução é misturada até ficar homogênea.

Como preparar adequadamente a argamassa de gesso

Uma solução para engessar várias histórias consiste em três componentes:

- O principal elemento da solução.

- Encadernador

- líquido.

A regra principal é escolher a combinação perfeita de todos os elementos da solução. O gesso não deve ser muito fino ou muito espesso.

Agora são vendidas muitas misturas de gesso prontas, nas quais todos os componentes são perfeitamente combinados, assim como elementos adicionais são adicionados. O fabricante deve anexar instruções detalhadas para o uso da mistura e sua preparação.

Basta colocar a mistura seca em um recipiente para preparar a solução, adicionar a quantidade necessária de água especificada pelo fabricante e misturar bem a solução. No processo de mistura da solução, você pode usar um misturador especial que faz seu trabalho muito bem. A solução misturada com um misturador ficará homogênea.

Você pode preparar uma solução com suas próprias mãos. Para tal, é necessário escolher a composição mais adequada para a realização de trabalhos de reparação, combinar todos os componentes nas proporções especificadas, adicionar água e misturar bem.

Especificações

A composição de tal solução inclui necessariamente cimento, areia, cal apagada e água.

Vale a pena atentar para o fato de que é necessário adicionar cal apagada.Caso contrário, a reação de têmpera começará na própria solução quando a água for adicionada, e bolhas, já formando dentro da solução, irão causar rachaduras na superfície gessada.

Este processo de borbulhamento levará à deterioração da qualidade da solução e à fragilidade após sua secagem.

As misturas de edifícios, sua composição e propriedades são regulamentadas por vários GOSTs. Isso é necessário para a padronização e regulamentação dos códigos de construção. GOST 28013-98 é o principal ato jurídico regulamentar que rege os requisitos técnicos para argamassas e materiais incluídos na composição.

Este padrão também inclui as características dos indicadores de qualidade, regras de aceitação e condições para o transporte de soluções prontas. Contém as características qualitativas e quantitativas das argamassas de alvenaria, materiais para reboco e acabamento de interiores, utilizadas nas mais diversas condições de funcionamento.

Argamassa de argila e areia

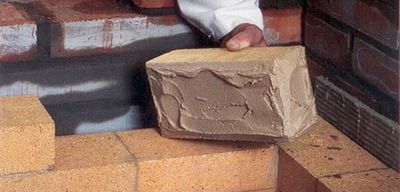

Vendido em lojas de ferragens ou preparado à mão. Quando é possível extrair a argila, a mistura é praticamente gratuita. A argamassa de barro com areia é a principal, pois serve para assentar quase todo o forno. Uma exceção é uma chaminé com uma fundação, uma vez que a resistência à umidade da mistura resultante é bastante baixa.

Argamassa de forno de areia e argila funciona bem com tijolos de argila cozidos. Tem resistência média, é resistente ao fogo e, o mais importante, não permite que gases penetrem na substância. Outra vantagem é sua reciclabilidade. A solução não tem data de validade. Pode ser diluído em água e reutilizado.

Argila

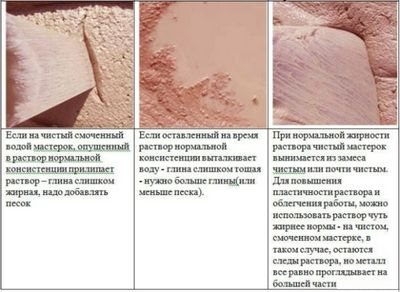

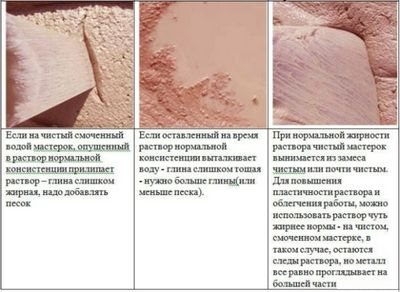

A base da solução do forno, que, em caso de "extração" independente, requer a determinação correta do teor de gordura. Umedecer e amassar rotineiramente na mão não é suficiente. Uma verificação mais completa precisa ser feita. Pode ser feito de várias maneiras, mas amassar 2 a 3 litros de barro com um jarro com água pura é considerado um dos mais simples e acessíveis.

Quando a massa resultante adere quase completamente à pá, significa que a argila tem um alto teor de gordura e precisa ser exaurida artificialmente com a adição de areia. Se a argila permanecer com pequenos coágulos na ferramenta, é ideal para a argamassa e não requer "modificações". Esta etapa pode ser continuada amassando diretamente a mistura de alvenaria, mas a argila deve primeiro ser limpa. Isso também se aplica à areia, que deve ser lavada.

Preparação de argila

A argila corretamente selecionada deve ser pré-limpa, o que melhorará significativamente a qualidade do material. Basta peneirar o material seco por uma peneira com malhas de 2 a 3 mm. Além disso, é submetido a imersão, deitado em camadas de 15-20 cm, despejado em cima com água, e depois de um dia é misturado, com a adição de uma pequena quantidade de líquido. Quando outras 24 horas tiverem decorrido, a mistura completamente inchada é agitada novamente. É esta argila que é usada para a preparação posterior da solução do forno.

Limpeza de areia

O material a granel comprado geralmente é vendido lavado, mas geralmente requer preparação adicional. A presença de eventuais inclusões estranhas reduz a qualidade da argamassa de alvenaria e, portanto, afeta a qualidade das costuras realizadas, o que não deveria ser permitido. Basta peneirar a areia adquirida no armazém por meio de uma peneira fina com células de 1 a 1,5 mm, e a areia obtida sozinha exigirá um enxágue adicional com alta pressão de água. Em escala industrial, a areia é purificada de componentes orgânicos por aquecimento a altas temperaturas, nas quais o material a granel seca perfeitamente.Em casa, isso pode ser feito, mas apenas quando uma instalação especial é feita por conta própria, o que é impraticável para fazer o layout de uma estrutura.

Receita e composição de gesso de argila

Existem muitas composições de gesso de argila, mas não existe uma receita universal, a qualidade da composição depende dos componentes. E o principal é o barro para rebocar paredes, é dividido em 2 tipos: leve e oleoso, este último é o mais adequado.

Para verificar a qualidade, role uma bola de argila de pequeno diâmetro, coloque-a sobre uma superfície plana e alise-a. Se as bordas permanecerem intactas, então o material é adequado para gesso, já começaram as fissuras - a composição é de pouca utilidade. Outro teste é rolar um flagelo com um comprimento de 200-300 mm, uma seção de 10-20 mm e dobrá-lo suavemente, as bordas de um material de alta qualidade não racham.

Características do material

Parece que a argila como material de construção ficou no passado distante, mas com o desenvolvimento da construção ecológica nos últimos anos, ela voltou a ser usada ativamente. O fato é que a argila moída finamente é um bom agente adstringente e conservante.

Se você diluir com água e adicionar um filler à solução, por exemplo, fibras vegetais ou serragem, é possível pegar um bom isolamento térmico e ecologicamente correto. Por exemplo, essa mistura é geralmente usada para preencher escória oca e blocos de concreto de argila expandida ou como um gesso isolante.

Além disso, gesso, cal ou, adicionalmente, cimento é adicionado à mistura de vez em quando, o que permite tornar o concreto argiloso mais durável. Isso permite que seja usado como um material de suporte na construção de casas sustentáveis.

A densidade aparente do material depende da proporção dos ingredientes. O indicador ideal é considerado - 550-600 kg por metro cúbico.

Conclui-se que esse material se apodrece e é perigoso para o fogo, pois contém palha ou serragem. Mas isso é apenas conjectura, já que o corte dos caules das plantas e da serragem em uma solução líquida de argila incham e ficam bem envoltos em argila, que não apenas os liga de maneira confiável, mas também os preserva.

Quanto ao risco de incêndio, o agregado começa a arder apenas quando exposto a um fogo aberto, por exemplo, uma chama de gás, dentro de alguns minutos. Como resultado, a segurança contra incêndio do material também é maior do que alguns mais clássicos materiais que são usados na construção.

Benefícios

A crescente popularidade do material é explicada pelas seguintes vantagens:

- Promova a formação de um microclima amigo do ser humano... A argila é capaz de absorver e liberar umidade mais rapidamente e em um volume muito maior do que os materiais de construção clássicos. Além disso, isso não afeta a resistência do material.

- Acumula calor... Graças a esta propriedade, o material pode criar condições de conforto na habitação, além disso, em condições de grandes quedas diárias de temperatura.

- Reutilização, para isso você precisa do material na água.

- Ideal para construção de casas DIY... O material não requer o uso de equipamentos de construção e equipamentos caros. A tecnologia de trabalho também está disponível para construtores inexperientes.

- A argila protege a madeira e outros materiais orgânicos da decomposição... Se você processar paredes de madeira com ele, nem fungos nem insetos irão atingi-las.

- Clay limpa o arabsorvendo poluentes.

- Baixo custo de material... É por isso que construir com o uso de argila acaba sendo não apenas ecologicamente correto, mas também econômico.

Materiais aglutinantes: cimento, cal, argila

Um dos principais componentes de alguns materiais de acabamento são os chamados ligantes, que geralmente são divididos em dois grandes grupos: aquosos e não aquosos. O primeiro grupo, por sua vez, é dividido em mineral e orgânico.

O mineral inclui cimento, cal e vidro de água.

Os adesivos orgânicos incluem uma variedade de adesivos vegetais, animais e sintéticos.

Cimento

Dá ao concreto alta resistência. Graças a ele, o concreto endurece rapidamente e fica menos na fôrma. Normalmente, o cimento é feito de substâncias como alumina ou silicato de cálcio, que são completamente trituradas e queimadas antes da sinterização.

Como resultado da queima, obtém-se o clínquer de cimento, que é bem triturado. A qualidade do cimento depende da finura da moagem e da composição das matérias-primas.

O cimento é utilizado na preparação de argamassas, misturas de concreto, na fabricação de produtos de concreto e concreto armado. Os cimentos são divididos de acordo com a composição, resistência durante o endurecimento, velocidade de endurecimento, etc.

O cimento tem a capacidade de se curar bem não só no ar, mas também na água, por isso deve ser armazenado em local seco.

Os mais usados na construção são o cimento Portland (cimento de silicato), o cimento de escória Portland (cimento Portland com escória adicionada) e o cimento de alumina, que é obtido a partir de alumina e cal fundida a uma temperatura de 1400 ° C.

A massa resultante é triturada em pedaços, que, por sua vez, são moídos em pó em moinhos tubulares. A resistência ao grau (o cimento de alumina é produzido nos graus 400, 500, 600) o cimento ganha em 3 dias.

O cimento Portland é um pó cinza esverdeado. É obtido queimando argila e giz a uma temperatura de 1500 ° C. Em seguida, o clínquer de cimento (é o nome da massa resultante) é moído em moinhos especiais, ao mesmo tempo que se adiciona vários aditivos ativos e inativos (inertes): escória, gesso, areia de quartzo.

Se o cimento se dissolver com água, depois de um curto período de tempo ele endurece, transformando-se em uma substância sólida como uma pedra. O cimento Portland está disponível nos graus 400, 500, 600 e 700.

Em comparação com aglutinantes como argila e cal, o cimento endurece muito mais rápido.

O endurecimento ocorre já após 35–40 minutos e o endurecimento final - no máximo 12 horas, dependendo da marca do cimento. Você pode acelerar o processo de endurecimento adicionando água morna ao cimento.

Por outro lado, o uso de água fria adia a pega do cimento diluído por algum tempo.

A marca do cimento depende da finura da moagem. Caso a marca do cimento seja desconhecida ou haja alguma dúvida, pode-se determinar aproximadamente pela densidade do cimento. Ele diminui com o armazenamento de longo prazo: em 6 meses - em 25%, em 1 ano - em 40%, em 2 anos - em 50%.

cimento Portland

É um ligante hidráulico, produto da moagem fina de clínquer com adição de gesso (de 3 a 5%), que regula o tempo de pega do cimento. Pela composição, o cimento Portland se distingue sem aditivos, com aditivos minerais, cimento Portland de escória, etc.

O início da pega do cimento Portland à temperatura da água em solução de 20 ° C deve ocorrer no máximo 45 minutos após o preparo da solução e terminar no máximo 10 horas.

Se no preparo da argamassa for utilizada água com temperatura superior a 40 ° C, o endurecimento pode ocorrer muito rapidamente.

A resistência do cimento Portland é caracterizada pelos graus 400, 500, 550 e 600. Para aproximar os padrões russos dos europeus, o cimento é dividido em classes: 22,5; 32,5; 42,5; 55,5 MPa.

Cimento portland de endurecimento rápido

É um cimento Portland com aditivos minerais, caracterizado pelo aumento de resistência. Atinge mais da metade da resistência planejada após 3 dias de endurecimento.

O cimento de pega rápida está disponível nos graus 400 e 500.

Cimento Portland de alta resistência de endurecimento extra rápido

Eles são usados na produção de estruturas pré-fabricadas de concreto armado e durante o trabalho de concreto no inverno. As séries 600 são produzidas.

Cimento Portland branco

Eles são produzidos em dois tipos - cimento Portland branco e cimento Portland branco com aditivos minerais.De acordo com o grau de brancura, os cimentos brancos são divididos em 3 graus (em ordem decrescente). O início da pega do cimento Portland branco deve ocorrer no máximo 45 minutos, o final - no máximo 12 horas após o preparo da solução.

Cimento Portland colorido

Ele vem em vermelho, amarelo, verde, azul, marrom e preto. É utilizado para a fabricação de concreto e argamassas coloridas, misturas de acabamento e tintas para cimento.

As classes 300, 400 e 500 são produzidas.

Escória de cimento Portland

Contém escória de alto forno e gesso natural, adicionados para regular o tempo de pega da solução.

Disponível nas classes 300, 400 e 500.

Escória de endurecimento rápido cimento Portland

Difere em aumento de resistência após 3 dias de endurecimento.

As 400 classes são produzidas.

Cimento de gesso-alumina

É obtido pela mistura de escórias de alta alumina e gesso natural. O início da pega do cimento de gesso-alumina não deve ocorrer antes de 10 minutos, o final - o mais tardar 4 horas após o preparo da solução.

Lima

Este material é principalmente utilizado no trabalho de pedra e na preparação de uma mistura de gesso. Existem três tipos de cal: hidráulica, alta-hidráulica, ar. Eles diferem no método de endurecimento. O calcário endurece no ar. Sua principal desvantagem é a resistência à água.

Hidráulico é capaz de endurecer no ar e na água, seu processo de endurecimento é mais rápido que o do ar e sua resistência é muito maior. A cal altamente hidráulica é caracterizada por alta resistência e velocidade de endurecimento.

Ao comprar o limão, é preciso estar atento à presença de instruções para o preparo e armazenamento da solução.

O cal é extinto pelo processamento de caroço de cal virgem com água. Dependendo da quantidade de água necessária para o apagamento, obtém-se cal hidratada (fluff), massa de cal e leite de cal.

A cal hidratada em pó é obtida quando o volume de água é de 60–70%. Como resultado da hidratação, o volume de cal aumenta 2–3 vezes. A cal apagada é um pó branco que consiste nas menores partículas de óxido de cálcio hidratado com uma densidade de 400 kg / m3 (solto) a 500-700 kg / m3 (compactado).

Para obter uma massa de limão, ao temperar a água, tome 3-4 vezes mais do que limão. O volume da massa resultante é 2–3 vezes maior do que o volume de cal usado para o seu preparo.

A pasta de cal é uma massa plástica branca com densidade de até 1400 kg / m3.

A cal, que se extinguiu bem, tendo aumentado de volume pelo menos 3 vezes, é chamada de gordura e, se tiver aumentado de volume menos de 2,5 vezes, é chamada de magra.

De acordo com a capacidade de endurecimento, é dividido em hidráulico e ar. No primeiro caso, a cal endurece tanto na água como no ar, e no segundo, como o nome indica, apenas no ar.

O cal é obtido pela calcinação do calcário em fornos de cuba. Após a queima, obtém-se cal viva - cal fervente ou cal granulada. Para apagar o cal, ele é despejado com água na proporção de 35 litros de água por 10 kg de cal. No processo de maturação, a cal começa a "ferver", desintegrando-se em pequenos pedaços, após o que aumenta visivelmente de volume. No momento da extinção, existem cal de extinção rápida (cerca de 8 minutos), extinção média (cerca de 25 minutos) e extinção lenta (mais de 30 minutos).

A cal apagada é chamada de penugem. Para que todas as partículas de cal sejam extintas, ela deve ser mantida por cerca de 2-3 semanas sob uma tampa fechada.

Após o período especificado, uma massa finamente dispersa com um teor de água de não mais de 50% permanece.

A cal do ar é cal viva e apagada (hidratada). A cal sem aditivos é subdividida em 3 classes (1ª, 2ª, 3ª), a cal com aditivos - em duas (1ª, 2ª). A cal hidratada em pó (fluff), com e sem aditivos, vem em dois graus (1 °, 2 °).

A área de aplicação da cal aerada é a preparação de cal-areia e argamassas mistas, que são utilizadas na alvenaria e no reboco de superfícies, bem como na caiação e na produção de produtos de silicato.

A cal hidráulica é hidráulica fraca ou hidráulica forte. É utilizado para a preparação de alvenarias e argamassas de gesso, bem como de concretos de baixo teor destinados ao endurecimento ao ar e em condições de alta umidade.

Substâncias hidráulicas contendo cal

São subdivididos em cal-escória com adição de escórias granulares, cal-pozolânica com adição de rochas ativas sedimentares ou vulcânicas, cal e cinza com adição de cinzas de certos tipos de combustível. As substâncias que contêm cal estão envolvidas na preparação de baixos teores de concreto e argamassas, que são usados em estruturas subterrâneas.

As substâncias hidráulicas que contêm cal são produzidas nos graus 50, 100, 150, 200.

Aglutinantes de gesso

É obtido por queima e trituração de rocha sedimentar, que inclui gesso di-hidratado. Os aglutinantes de gesso têm a capacidade de curar e endurecer rapidamente. Dependendo da temperatura do tratamento térmico das matérias-primas, dois grupos de aglutinantes de gesso são distinguidos: baixa queima (construção de moldagem e gesso de alta resistência) e alta queima (cimento de anidrita, gesso extravagante).

Em termos de resistência à compressão, existem 12 tipos de aglutinantes de gesso - de G-2 de baixa resistência a G-25 de alta resistência. De acordo com o tempo de presa, eles são divididos em endurecimento rápido (A), endurecimento normal (B) e endurecimento baixo (C).

De acordo com o grau de moagem, os ligantes de gesso também são divididos em três grupos: I, II, III.

Graus de G-2 a G-7 (grupos A, B, C e I, II, III) são usados para a fabricação de vários produtos de gesso para construção. As classes de G-2 a G-7 (grupos A, B e II, III) são usadas para a fabricação de produtos de construção de paredes finas e peças decorativas. Graus de G-2 a G-25 (B, C e II, III) são usados em trabalhos de gesso, para vedação de juntas e para fins especiais.

Para aumentar a resistência e acelerar o tempo de presa, ligantes de gesso são adicionados às argamassas de areia de cal. Também conferem maior lisura e alvura à camada de gesso, sendo utilizados como principal substância nos mastiques.

Argila

A argila é oleosa, ousada (gordura média) e magra (argila). Essa divisão se deve ao grau de conteúdo de areia na argila.

A argila é utilizada como ligante na fabricação de argamassas de estufa e de gesso, adicionada às argamassas de cimento destinadas ao assentamento de estruturas em condições de umidade normal do ar.

A argila densa que não contém impurezas é um excelente material de construção. Os tijolos são feitos a partir dele.

Se a argila for usada na construção de uma casa, sua qualidade pode ser verificada da seguinte maneira. Para isso, coloque 1 kg de material em um balde e despeje 4 litros de água nele, misture bem e deixe por 24 horas.Graças à água, o barro vai amolecer e a areia vai se separar da argila. Em seguida, o conteúdo do balde é completamente misturado novamente e a água com a argila siltosa contida nele é drenada de forma que apenas argila e areia fiquem no fundo do balde. Argila e areia são pesadas e sua massa é subtraída de 1 kg - dessa forma você pode saber quanto argila havia no material em estudo.

A qualidade da argila depende da sua plasticidade e pode ser testada ao toque. A argila oleosa lembra uma barra de sabão úmido ou uma fatia de banha. A qualidade da argila pode ser determinada de outra maneira. Tendo feito um flagelo de 15 cm de comprimento e 2 cm de espessura de argila, você precisa puxá-lo nas duas pontas ao mesmo tempo.

A argila fina não se estica bem e bordas desiguais se formam no local da ruptura do flagelo. O flagelo de argila plástica, alongando-se suavemente, torna-se gradualmente mais fino e eventualmente quebra, formando dentes afiados no local da quebra.

A cor da argila depende de quais impurezas estão incluídas na composição.A argila com uma mistura de óxido de ferro e óxido de manganês é colorida de vermelho, amarelo e marrom e preto - com impurezas orgânicas.

A argila siltosa pode ser adicionada ao concreto argiloso para aumentar sua resistência e capacidade de reter sua forma após a secagem.

- Drywall, agregados e materiais de acabamento de pedra

- Argamassas: a escolha da marca e composição da argamassa