A argila é um material natural com o qual nossos ancestrais fizeram muitos utensílios domésticos úteis. Posteriormente, as joias femininas começaram a ser feitas com esse material. Seu esquema de cores pode ser muito diverso: vermelho, marrom, cinza, branco, azul, amarelo e combinações combinadas. Depende de sua composição mineral. Agora, para extrair o barro, não é necessário procurá-lo nos locais de seu acúmulo. Basta entrar em contato com qualquer loja especializada ou laboratório de criação. É importante notar que nem toda argila pode ser adequada para sua incorporação criativa em um objeto de arte ou na vida cotidiana.

Como a argila pode ser útil?

Qualquer atividade envolvendo a interação combinada de trabalho manual e imaginação não apenas cativa a mente do mestre, mas também ajuda o corpo jovem a desenvolver habilidades motoras finas dos dedos. E isso significa que o pensamento, a imaginação, o senso de cor, a geometria de um objeto e muito mais - darão à criança a oportunidade de desenvolver sua criatividade. Além disso, é sabido que a modelagem tem um efeito calmante e permite focar em um assunto específico - "aqui e agora". E um presente feito com as próprias mãos e com um coração puro não deixará ninguém indiferente.

Argila de queima em casa

Se você deseja prolongar a vida do seu artesanato, a queima é obrigatória. Para que durante este processo o produto não perca sua forma e não quebre, é muito importante observar a tecnologia de queima de argila de acordo com suas normas. Devido ao efeito da alta temperatura sobre a argila, o produto ganha força, “vira pedra”. E se, depois de todas as manipulações necessárias, cobrir com esmalte, então seu objeto de criatividade poderá ser utilizado no dia a dia.

Hoje em dia, a prática de queimar argila em casa é muito popular. Não há nada de difícil aqui, exceto que você deve aderir às precauções de segurança e ter o espaço necessário, potência suficiente para disparar.

Recomendações básicas para disparar

Para começar, o produto deve ser deixado em local escuro (ou sem exposição direta ao sol) para a secagem. Mudanças de temperatura e correntes de ar afetarão adversamente a qualidade da queima de argila - isso deve ser levado em consideração. Quanto menor a espessura da parede do produto, mais rápido ele seca e menos tempo leva para se livrar da umidade desnecessária e vice-versa. Isso vale também para o tempo de queima, quanto maior e mais grosso o objeto, mais tempo leva para assar, o intervalo varia de 4 a 12 horas. Em média, acontece cerca de 6 horas, mas é tudo individual.

Ao colocar o seu trabalho, você deve observar a sua disposição de acordo com o esquema de "pirâmide": os objetos devem ser os maiores em tamanho na parte inferior, depois mais altos com uma diminuição gradual. O peso também é importante: os itens mais pesados devem ficar na parte inferior. Neste estágio, você não pode ter medo de que eles possam grudar um no outro - sinta-se à vontade para colocá-los um em cima do outro. Fechamos o forno.

A temperatura de queima de argila atinge 900 graus no máximo. Mas o aquecimento deve ser feito com um aumento gradual. Se você tiver um forno profissional com controle de temperatura, o primeiro aquecimento deve ser ajustado para 150-200 graus. Esta temperatura será mantida por no máximo 2 horas. Em seguida, adicionamos mais 200 graus e nas 2 horas restantes mantemos os objetos de barro no forno. E assim repetimos até atingirmos um valor de 900 graus, e esperamos por algum tempo.

Forno mufla de cerâmica DIY

O próprio termo "mufla" para a maioria das pessoas não significa nada. Não, este não é outro tipo de dispositivo de aquecimento que permite economizar combustível. Este é um dispositivo projetado para queima de cerâmica, fundição de metais, cupelling, criação de monocristais, etc. Na medicina, eles são usados para desinfetar instrumentos.

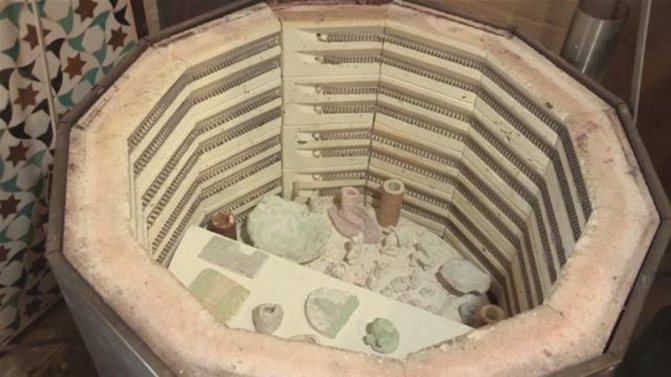

Foto 1 Muffle forno para queima

Apesar de seu tamanho compacto, uma unidade doméstica custará de 35 a 48 mil rublos, o que é bastante caro para se fazer à mão e cerâmica. Portanto, muitos estão procurando como fazer uma mufla com as próprias mãos. Propomo-nos armar-se com uma série de ferramentas, relembrar o curso escolar de física em termodinâmica e começar a fabricar.

Variedades de mufla

Por características de design, os dispositivos são divididos em:

- tubular ou cilíndrico;

- horizontal ou vertical.

Pelo tipo de composição de tratamento térmico:

- ar;

- vácuo;

- baseado em gás inerte.

Apenas uma mufla de ar pode ser feita em casa, portanto é sobre ela que será discutida neste artigo.

Pelas características do aquecedor termoelétrico:

Claro, um fogão a gás irá ignorar em operação 3-4 vezes mais barato do que um elétrico, devido à economia de combustível, mas tal fogão, em primeiro lugar, é proibido por lei de fabricar e usar e, em segundo lugar, é tecnicamente extremamente difícil de faça uma mufla com as próprias mãos a gás.

Graças aos materiais simples, o recuperador pode ser fabricado em qualquer forma conveniente, incluindo aquela que se adapte perfeitamente ao interior da divisão.

Foto 2 Esquema de uma mufla industrial

Fabricação do dispositivo

Neste caso, explicaremos como fazer uma mufla vertical para queima de cerâmica com as próprias mãos.

Para fazer isso, você precisa das seguintes ferramentas:

- rebarbadora (amoladora) e 1-2 círculos;

- soldagem a arco elétrico e eletrodos;

- Ferramentas de serralheiro, incluindo cortadores de fio;

- Fio de nicromo de 2 mm.

e materiais:

- Chapa de aço de 2,5 mm ou corpo de forno usado;

- canto;

- acessórios;

- lã basáltica;

- tijolos refratários de argila refratária;

- argamassa refratária;

- selante de silicone.

Habitação

Idealmente, o corpo de um forno elétrico ou forno milagroso é adequado como base para uma mufla artesanal para fusão ou cupelagem, uma vez que já possui todo o isolamento necessário. Tudo que você precisa fazer é remover ou remover todos os elementos de plástico.

Foto 3 Antigo forno em forma de corpo de mufla

Se não foi possível encontrar tal forno, o corpo pode ser soldado a partir de uma folha previamente cortada em blocos. Solde todas as paredes laterais, limpe as costuras com uma escova de metal ou esmeril e cubra com uma primeira demão.

Fazer um case com folhas, embora um pouco mais complicado, permite que você faça o design que se encaixa no tamanho de uma sala específica.

Um elemento de aquecimento

Um componente fundamental do aparelho, pois é dele que dependem a temperatura no forno e a taxa de aquecimento.

Você também precisará fazer um termostato para uma mufla com suas próprias mãos ou comprar um já pronto.

Um fio de nicromo atuará como elemento de aquecimento, cujo diâmetro é selecionado em função da temperatura máxima. O diâmetro mínimo e máximo consumível é 1,5-2 mm.

O nicrômio em uma espiral padrão pode resistir a 1100 graus, mas é necessário excluir a entrada de ar, caso contrário, ele queimará. Fechral é mais adequado para uma mufla - sua temperatura de trabalho é 1300 graus e é “amigável” com o ar.

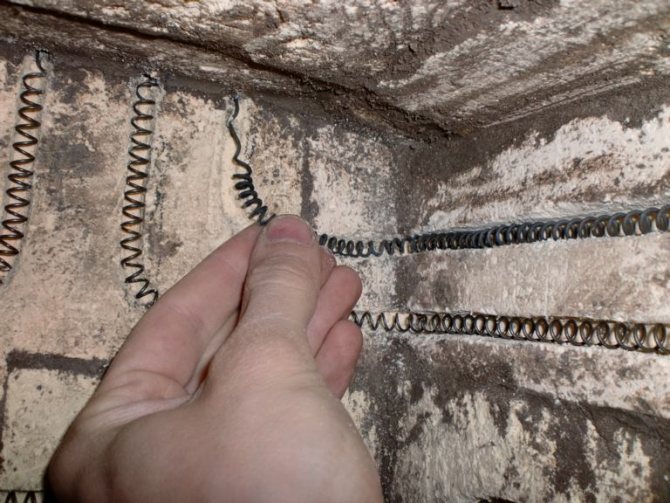

Foto 4 Elemento de aquecimento

Qualquer mufla elétrica, mesmo a menor, feita manualmente, quando aquecida a 1000 graus, gasta cerca de 4 kW. Verifique toda a fiação e ajuste o estabilizador automático para 25A antes de usar.

Isolamento térmico

O aspecto mais importante do trabalho, que é responsável pela integridade e eficiência de toda a estrutura. No interior da mufla, os tijolos refratários são colocados sobre cola resistente ao fogo. Para o tamanho do forno, é cortado com um moedor. Lã basalto é usada no topo.

Foto 5 Cola resistente ao fogo Terracota

Alguns fóruns para fabricação de mufla recomendam o uso de amianto para alvenaria. Este é realmente um material resistente ao fogo, mas já a uma temperatura de 650 graus + ele começa a liberar substâncias cancerígenas.

Fazendo uma mufla caseira

O primeiro ponto pode ser omitido para quem usa um forno antigo como corpo.

Como fazer um caso

Corte um retângulo do tamanho necessário da folha, dobre em um cilindro e solde uma costura. A seguir, corte um círculo com o diâmetro correspondente da mesma folha e solde-o ao cilindro. Você obtém a aparência de um barril de metal, cujas laterais e parte inferior devem ser reforçadas com acessórios e cantos.

O volume do barril é calculado de forma que haja espaço suficiente para o isolamento (algodão e tijolos) e para os materiais a serem queimados.

Foto 6 Corpo do forno de um barril

O corpo também pode ser retangular - o formato não afeta de forma alguma a qualidade do forno e a eficiência do aquecimento. No vídeo, você verá como fazer uma mufla retangular com as próprias mãos com materiais semelhantes.

1 mufla DIY com uma descrição

Isolamento térmico do forno

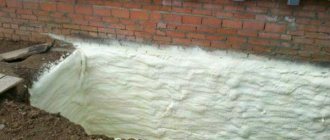

- A lã basáltica (pedra) é estendida ao longo do perímetro da estrutura.

Foto 7 Esteiras de alta temperatura

Por que esse tipo de lã mineral é escolhido? Por várias razões:

- incombustibilidade - é até usada como barreira para abrir fogo. O algodão pode resistir a temperaturas de até 1114 graus, após os quais começa a derreter, mas não queima;

- componentes naturais - basalto, com o qual é feito o algodão, um material absolutamente natural, portanto, mesmo quando aquecido, não emite substâncias nocivas, ao contrário, por exemplo, do algodão obtido a partir de escórias;

- condutividade térmica mínima, que é apenas 0,032-0,048 W / m / K, que é ainda menor do que a do poliestireno expandido.

O algodão é preso ao corpo com botões especiais de cerâmica

Foto 8 Colocamos algodão no corpo da fornalha

- Isso é seguido por isolamento térmico com tijolos fireclay. Este material é necessário, pois consiste em 75% de argila refratária e não estourará durante a operação do forno.

Pegue 7 tijolos, numere-os por conveniência, faça como um cachimbo. Em seguida, corte as pontas com uma trituradora para que o tubo fique o mais redondo possível.

Foto 9 Marcando o refratário da mufla

Quando os tijolos forem cortados e montados, ligue-os e verifique a simetria da estrutura.

- Você faz uma espiral de 6 mm com fio de nicromo, para a qual você enrola em qualquer objeto redondo de um diâmetro adequado, você pode até usar um lápis.

Observe que o forno só pode ser operado se a temperatura for monitorada continuamente. Caso contrário, é apenas um brinquedo caro, mas muito perigoso. A única opção real para um sensor de temperaturas tão altas (acima de 1000 graus) é um termopar. Você não precisa procurar platina para isso, esta opção é bastante adequada:

- ferro-constantan, 53 mV / deg, termo EMF;

- ferro-níquel, 34 mV / deg., termo EMF.

Foto 10 Colocando a bobina de aquecimento

- Desaparafuse os tijolos e faça sulcos para fazer uma espiral no interior em um pequeno ângulo com um moedor. Verifique sua uniformidade com um nível e posicione-os de forma que as curvas vão de baixo para cima. É estritamente proibido permitir o contato das curvas - haverá o fechamento do circuito. Depois de cortar as ranhuras, insira a espiral e remonte toda a estrutura.

Foto 11 MP feita à mão

- Remova as pontas da espiral e conecte-as a uma máquina de 25 A.

- Agora pegue o cilindro de aço previamente preparado, coloque tijolos de argila refratária no fundo, corte de forma a cobrir completamente todo o fundo, preencha com cola refratária. Em seguida, coloque a estrutura térmica montada e também preencha o espaço entre o barril e a estrutura com um composto refratário.

Foto 12 A estrutura acabada é colocada em uma caixa de aço

Você pode ligá-lo somente quando toda a estrutura estiver completamente seca. 3-5 dias após a produção, ligue o dispositivo na potência máxima, mas não feche a tampa - se a evaporação começar em algum lugar, desligue-o e deixe para outro dia.

Confecção de capa

- Corte um círculo de aço que seja idêntico em diâmetro à estrutura já totalmente montada.

- Em cima do tijolo de argila refratário "plantar" cola - fornecerá vedação suficiente.

- Solde nas laterais das alças de modo que seja conveniente levantar e remover a tampa e trava para fechar.

- Cubra a borda com silicone à prova de fogo, antes disso a superfície deve ser desengordurada (até o White Spirit serve).

Recorde-se que quando o forno está a funcionar tem de estar fechado. A entrada de ar excessiva levará a um desgaste rápido do nicrômio.

A mufla mais simples para cerâmica

Para fazer um dispositivo tão simples, você só precisa de um fogão elétrico comum, uma panela de barro e um pedaço de tijolo refratário.

- Coloque um pedaço de tijolo sobre o fogão de forma que a cerâmica a queimar não toque na espiral do ladrilho e cubra-o com uma panela. Ajuste a potência com um termostato.

- Agora você observe a panela - assim que uma luz vermelha começar a brilhar através de suas paredes, você cronometrará o tempo de disparo. Via de regra, são 10-12 horas.

Pote mufla

Engenharia segura

- Você pode trabalhar com o fogão somente se houver aterramento.

- É proibido começar a trabalhar se houver lascas ou rachaduras no corpo.

- É proibido tocar no dispositivo durante a operação.

- É estritamente proibido tocar em uma espiral de trabalho.

- O forno necessita de supervisão constante durante o funcionamento.

Apesar da relativa facilidade de fabricação, tal dispositivo não é muito comum entre os artesãos domésticos. Isso se deve aos altos custos de eletricidade.

Alguém pensa que também é possível fazer uma mufla em madeira - bem, se conseguir encontrar uma lenha com um poder calorífico de 14.000 kcal / kg, então sim.

Embora seja ainda melhor usar uma forja para essa "lenha" - foi nessas condições que o primeiro fogão desse tipo na história foi inventado.

Se você ainda tiver dúvidas sobre como fazer uma mufla com as próprias mãos, assista ao vídeo de instruções.

2 mufla DIY

Fonte: https://presstile.ru/stroitelstvo/pechi/myfelnaia-pech-dlia-objiga-keramiki-svoimi-rykami.html

Como queimar argila

Via de regra, o barro é cozido em casa em um forno caseiro. Neste caso, o regime de temperatura deve ser monitorado continuamente. Isso parecerá assim:

- Começamos da primeira posição do interruptor, seguramos por 5 minutos e desligamos.

- Após 5 minutos, ligue, deixe a massa assar por 10 minutos e desligue.

- Após 15 minutos, ligue-o, segure-o novamente por 10 minutos e desligue-o.

- Nesta fase, ligamos o forno e mantemos a cozedura da argila até que os produtos fiquem vermelhos.

- Aqui, ligamos o interruptor para a segunda posição e, de acordo com o mesmo esquema: 5-5 minutos, 10-10 minutos, segure por 15-10 minutos. E aqui você não precisa desligar o forno, basta descer da posição 2 para a 1 e voltar.

- A posição 3 aplica-se se a capacidade do forno for insuficiente.

Em média, até 6 horas são gastas em todo o processo de queima de argila. Você pode determinar "prontidão" pelo brilho das paredes dentro do forno. Assim que o brilho ficar amarelo claro, desligue o forno.

Não abra a porta imediatamente, deixe os produtos esfriarem no forno por muito tempo, por exemplo, durante a noite. Isso permitirá que ele resfrie uniformemente após o disparo.Depois, você pode aplicá-los e deixá-los secar, para que sua criação dure muito mais tempo.

Mufla faça você mesmo

As pessoas interessadas em cerâmica, mais cedo ou mais tarde, chegam à questão de comprar sua própria mufla para cozer cerâmica.

Tendo estudado o mercado, nos deparamos com preços excessivamente altos para os fornos mufla. A nossa empresa dedica-se ao fabrico e comercialização de mufla para cozedura de cerâmica a preços acessíveis.

Neste artigo, iremos delinear os principais aspectos da fabricação de fornos mufla.

Cálculo dos parâmetros gerais e elétricos do forno

Esta etapa é fundamental, pois determina os principais parâmetros de uma mufla para queima de cerâmica.

O parâmetro inicial é o volume interno da mufla. Com um grande volume de produtos de cozedura, seleccionam-se fornos com um grande volume, com um pequeno volume de produtos de cozedura (oleiros amadores), consequentemente, fornos com um volume menor.

Como mostra nossa prática na fabricação de fornos de cerâmica, o forno GRIFON-60 com capacidade de 60 litros é o mais frequentemente encomendado. Uma vez que combina o melhor volume e preço!

Paralelamente aos cálculos teóricos, será calculado um forno cerâmico de 33 litros.

Cálculo do volume da mufla

A figura abaixo mostra a mufla de um forno cerâmico, ou seja, camada de trabalho do forno ou de outra forma a camada isolante interna. Basicamente, tem uma estrutura densa, visto que é mais frequentemente utilizado para fixar elementos de aquecimento (espirais), bem como para conferir resistência mecânica à camada de trabalho.

Uma vez que o perímetro da nossa mufla é um octógono, o seu volume (V) é calculado da seguinte forma:

mufla de forno

V = S * H (dm3 = litros),

Onde S = 2 * K * (F) 2 - a área do fundo da mufla; K= 2,41 - coeficiente; F- o comprimento da face interna da mufla (dm) (ver Figura 1); H- a altura da parte interna da mufla (dm) (ver Figura 1).

Uma vez que o volume do forno é geralmente expresso em litros, todos os valores devem ser expressos em decímetros.

V= 13,76 * 2,39 = 32,8 ≈ 33 (dm3) = 33 (litros), onde

S= 2 * 2,41 * (1,69) 2 = 13,76 (dm2); K=2,41; F= 169 (mm) = 16,9 (cm) = 1,69 (dm); H= 239 (mm) = 23,9 (cm) = 2,39 (dm);

Materiais para fabricação de mufla e tampa de forno

Utilizamos os mais modernos materiais para a fabricação de fornos. Para a camada de trabalho do forro (mufla e tampa do forno), usamos tijolos refratários leves, que trouxemos da Alemanha.

Este tijolo apresenta excelentes características térmicas, nomeadamente, possui baixa condutividade térmica, elevada resistência térmica e térmica. A temperatura de classificação para este tijolo é 1430 ° C. Com tudo isso, o tijolo é bastante leve devido à sua baixa densidade e é bem processado mecanicamente.

Isso permite fresar ranhuras em tijolos para a instalação de elementos de aquecimento. O fresamento garante a mais alta precisão das ranhuras em espiral.

Tijolo leve refratário Tijolo leve refratário Tijolo leve refratário

Tampa do forno

A tampa do forno é feita de duas camadas de tijolos refratários. Ao mesmo tempo, a segunda camada se sobrepõe às costuras da primeira camada, o que aumenta a resistência da tampa. A maioria dos fogões de produção ocidental e russa tem apenas uma camada de tijolos.

Além disso, os tijolos são chanfrados, o que evita que se lasquem quando o material se expande (aquece).

Nas camadas externas da mufla e da tampa do forno, usamos camadas refratárias isolantes adicionais, que possuem uma condutividade térmica ainda menor com um peso significativamente menor.

Como materiais podem ser usados tapetes refratários feitos de fibra cerâmica, papelão mulita-sílica (MKRKG), etc.

Assim, quanto menor for a condutividade térmica dos materiais, melhor será o desempenho térmico do forno.

| Material | Temperatura máxima de aplicação, ° C | Condutividade térmica, W / m * K | Densidade do material, kg / m3 |

| Tijolo leve | 1430 | 0,28 a 600 ° C | 770 |

| Fibra cerâmica | 1260 | 0,27 a 1000 ° C | 128 |

| Papelão MKRKG-400 | 1150 | 0,11 a 600 ° C | 400 |

A aplicação complexa desses materiais economiza significativamente os recursos de energia, bem como economiza tempo para aquecimento e resfriamento de fornos. Infelizmente, muitos fabricantes modernos, ocidentais e russos, fazem fornos para queima de cerâmica apenas com o uso de tijolos refratários, tornando os fornos menos eficientes.

Calculando a potência do forno de cerâmica

Esta etapa não é menos importante e nela determinaremos a potência da fornalha. Dependendo do volume do forno projetado para queima, a potência (P) pode ser calculado usando a seguinte fórmula:

P = J * V (W), onde

V- o volume interno do forno (l) (veja a seção de cálculo do volume);

J- potência específica, que é determinada com base no volume do forno:

- J= 70 ÷ 100 (W / l) com um volume do forno de até 60 litros;

- J= 50 ÷ 70 (W / l) com um volume do forno acima de 60 litros;

P= 81,81 * 33 = 2700 (W) = 2,7 (kW)

Cálculo da força atual do forno para queima

Nesta seção, calcularemos a intensidade da corrente, ou seja, a corrente que flui através do elemento de aquecimento (bobina):

I = P / U (E onde

P- a potência do forno para queima (consulte a seção sobre cálculo de potência)

você- tensão de alimentação (V)

É aconselhável selecionar a tensão de alimentação dependendo da potência do forno de queima:

- você= 220 (V), com uma potência de forno de até 5 ÷ 7 (kW);

- você= 380 (V), com uma potência de forno acima de 7 (kW);

eu= 2700/220 = 12,27 (A)

Para sua própria segurança, recomendamos instalar uma linha separada de condutores desde a aba do apartamento (casa) até ao recuperador. A linha deve ser equipada com seus próprios disjuntores com a classificação exigida. A seção transversal dos condutores é selecionada com base na potência do forno. Escolha uma seção transversal maior do condutor.

Tabela 1. A escolha da seção transversal do fio dependendo da força ou potência da corrente.

| Tensão de alimentação U = 220 (V) | ||

| Seção transversal do fio, (mm2) | Atual, (A) | Potência, kWt) |

| 1,5 | 19 | 4,1 |

| 2,5 | 27 | 5,9 |

| 4 | 38 | 8,3 |

| 6 | 46 | 10,1 |

| 10 | 70 | 15,4 |

| 16 | 85 | 18,7 |

Cálculo da resistência do elemento de aquecimento

Conhecendo a amperagem eu e tensão de alimentação você de acordo com a lei de Ohm, não será difícil calcular a resistência R:

R = U / I (Ohm) = 220 / 12,27 = 17,92 (Ohm)

A Figura 2 mostra a espiral de uma mufla com as características de corrente-tensão calculadas:

Fig. 2 Cálculo dos parâmetros elétricos da espiral da mufla

Cálculo do diâmetro, comprimento e potência de superfície específica do fio do elemento de aquecimento

Nesta fase, seleção do material do elemento de aquecimento... Gostaria de estipular que, para esses fins, o nicrômio e o feral são os mais usados.

Usamos o superfechral GS SY em nossos fornos de cerâmica GRIFON por uma série de boas razões:

- é uma liga mais barata em comparação com o nicrômio, pois não contém níquel;

- a superfechral tem melhor resistência ao calor do que o nicrômio (a temperatura operacional mais alta é 1450 ° C);

- essa marca de fehrali tem maior plasticidade, o que facilita o enrolamento das espirais.

Após a seleção do material o diâmetro do fio do elemento de aquecimento é selecionado.

O diâmetro da espiral é selecionado dependendo da resistência elétrica específica necessária (resistência em 1 metro de fio, consulte a Tabela 2). Mais batidas. o email a resistência corresponde a um diâmetro menor do condutor, menos batidas. o email resistência, diâmetro correspondentemente maior.

Mesa 2. Seleção do diâmetro do fio dependendo do diâmetro e comprimento necessários do elemento de aquecimento

| Diâmetro do fio d, mm | Propriedades físicas de GS SY superfechral | |

| Resistência elétrica específica em 1 m de fio ρ, (Ohm / m) | Número de metros em 1 kg | |

| 0,18 | 54,7 | 5480 |

| 0,2 | 44,3 | 4512 |

| 0,3 | 19,7 | 2000 |

| 0,5 | 7,09 | 717 |

| 0,8 | 2,76 | 280 |

| 1 | 1,77 | 179,5 |

| 1,2 | 1,23 | 124,5 |

| 1,6 | 0,692 | 70,1 |

| 2 | 0,452 | 44,8 |

| 3 | 0,197 | 19,9 |

| 6 | 0,0491 | 4,98 |

| 8 | 0,0276 | 2,8 |

| 11 | 0,0159 | 1,45 |

O comprimento do fio do elemento de aquecimento também depende do diâmetro do condutor. Também gostaria de observar que quanto maior o diâmetro do fio do elemento de aquecimento, mais tempo o elemento de aquecimento vai durar.

Assim, combinando os parâmetros acima, uma espiral é selecionada na mufla do forno.

Conhecendo a resistência necessária R (consulte a seção anterior) e resistividade elétrica ρ o comprimento do fio L é calculado:

L = R / ρ , (m)

Já que neste forno usamos o diâmetro do fio

d = 2 (mm), então ρ = 0,452 (Ohm / m). Então L = 17,92 / 0,452 = 39,64 (m) = 3964 (cm).

O cálculo mais importante nesta seção é o cálculo da potência de superfície do fio ψ, Essa. energia que é alocada de uma área de unidade do fio.

Em fornos com altas temperaturas, poder de superfície ψ Fechrali não deve exceder 1,4 W / cm2 para fios de até 4 mm de diâmetro. Se este valor for excedido significativamente, o elemento de aquecimento não suportará a temperatura.

ψ = P / S , (W / cm2), onde

P- potência do forno, (W);

S = 3,14 * L * d - área de superfície do fio, (cm2), onde

eu- comprimento do fio, (cm);

d- diâmetro do fio, (cm)

ψ= 2700 / 2489,4 = 1,08 (W / cm2), onde S= 3,14 * 3964 * 0,2 = 2489,4 (cm2). Por isso ψ=1,08

Fonte: https://grifon62.ru/mufelnaya-pech-svoimi-rukami

Fabricação de argila

Se você quiser usar argila sem queima, então você precisa escolher com aditivos de polímero.

Antes de iniciar a modelagem, a argila do polímero deve ser bem amassada com as mãos, batida com as palmas. A partir dessas manipulações, o excesso de ar sairá do material. Isso é necessário se você ainda decidir atirar (mas não necessariamente). É mais conveniente modelar o produto trabalhando com as duas mãos, começando com os objetos maiores e terminando com os menores. Uma pilha virá em seu auxílio, esta é uma ferramenta de escultura. Quando o trabalho estiver concluído, limpe o produto com uma esponja úmida ou escova.

Como esculpir corretamente

A argila, embora seja um material plástico, é mais durável do que a plasticina. Portanto, existem várias recomendações importantes para manuseá-lo durante a escultura:

- A argila deve estar sempre molhada, não deixe secar.

- Se aparecerem rachaduras, alise-as imediatamente com água ou uma massa de argila aquosa.

- O trabalho de modelagem começa com objetos grandes, movendo-se suavemente para objetos menores.

- Não vale a pena laminar produtos estranhos na argila, é melhor fazer entalhes separados no produto para isso.

Quando tudo estiver pronto, você precisa deixar sua estatueta secar por alguns dias. Embora a argila não queimada pareça ótima, você também pode assá-la no forno ou no micro-ondas, mas isso é com você. Na fase final, a cola PVA pode servir de esmalte para o produto.

Fabricamos um forno para cozer cerâmica com as nossas próprias mãos - Escola de isolamento doméstico

Fogões faça você mesmo para cozer cerâmicas

Para que os artesanatos em argila sejam duráveis e fortes, eles devem ser tratados termicamente.

Você não deve queimar argila em um forno comum ou fogão a gás - isso não é apenas ineficaz, mas às vezes até perigoso (durante o processamento, substâncias tóxicas podem ser liberadas).

Para esse procedimento, você precisará de um forno selado especial que pode aquecer até a temperatura necessária. Você pode comprar tal dispositivo em uma loja, mas se desejar, e se tiver boas instruções, você pode fazer um forno de argila com suas próprias mãos.

Tecnologia de fabricação de forno de cerâmica

Os fornos "de fábrica", especialmente para fins profissionais, são muito caros (mais de 35.000 rublos), mas os artesãos aprenderam a fazer dispositivos para disparar com as próprias mãos. Vale ressaltar que, de acordo com o tipo de combustível utilizado, tais fornos podem ser:

- elétrico;

- gás;

- na madeira.

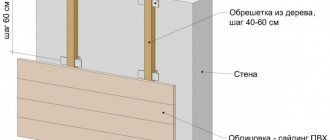

Consideraremos apenas os dois primeiros, pois será muito difícil atingir a temperatura necessária com a queima de lenha. Vamos começar com equipamentos elétricos. De acordo com o método de arranjo, esses fornos para queima podem ser:

- mufla (neles, os elementos de aquecimento estão localizados em torno de um recipiente selado (mufla) feito de material de chamotte; com a ajuda de tais fornos, as escolas russas são frequentemente aquecidas);

- câmara (o dispositivo de aquecimento está localizado dentro).

A segunda opção é mais adequada para o caseiro, pois é bastante difícil construir uma mufla grande sozinho e a perda de calor na estrutura da mufla é alta.Vamos considerar como você pode fazer uma fornalha de câmara.

Método um. Fazendo um fogão a partir de uma geladeira ou máquina de lavar

Para tal projeto, apenas três elementos principais são necessários:

- caixa de metal (uma máquina de lavar ou geladeira é adequada);

- serpentinas de aquecimento;

- câmara feita de material de argila refratária.

Quando tudo o que é necessário para o trabalho estiver pronto, partimos diretamente para o processo de fabricação.

- Primeiro, ele fortalece a parte inferior da caixa de metal. Para isso utilizamos um canto de aço (opcionalmente pode ser substituído por um tubo comum de 1,5 centímetros de diâmetro). Soldamos pedaços de cantos / tubos nos cantos do fundo - eles vão servir como pernas de apoio para nós.

- Além disso, é necessário reforçar da mesma forma a parte superior da caixa, as portas e pelo menos um dos lados (aquele ao qual as dobradiças da porta serão soldadas posteriormente).

- Colocamos uma camada de lã basalto de 1 cm no fundo da caixa (uma camada semelhante deve ser colocada nas paredes internas). Para evitar a deformação do isolamento sob a massa da câmara, colocamos várias peças de um canto metálico ou tubo retangular. Ao final desses procedimentos, cobrimos o isolamento com uma folha de metal.

- Em seguida, decidimos sobre o material refratário que usaremos na fabricação da câmera. O ideal é que sejam placas fibrosas de argila refratária, que podem ser cortadas no local após a compra ou solicitadas nos tamanhos necessários. Nosso forno de argila DIY requer seis dessas placas.

- Conectamos os tijolos com uma argamassa que corresponde à marcação do material. Há também uma opção mais barata - argila de argila refratária comum ou mistura de alvenaria de argila refratária.

- Agora começamos a colocar diretamente. Ajustamos os tijolos o mais firmemente possível uns em relação aos outros, fazemos as costuras entre eles não maiores que 0,5 centímetros. Se necessário, serramos tijolos individuais nas dimensões exigidas.

- Começamos a colocar na parte inferior da caixa. Dissolva a mistura com água e misture bem. Antes de instalar cada tijolo, umedecemos com água, caso contrário a mistura vai secar muito intensamente.

- Começamos a levantar as paredes. Colocamos chapas de metal e isolamento no espaço entre o corpo e a camada de tijolo. Se o tijolo for colocado horizontalmente, o isolamento não pode ser usado.

- A parte superior vai demorar mais: os tijolos nas bordas precisam ser colocados com uma ligeira inclinação para cima, e blocos trapezoidais devem ser colocados entre eles.

- Soldamos as dobradiças, ajustamos a porta. Devemos garantir que a distância entre a camada de tijolo da caixa e a porta seja mínima.

- Após a secagem da alvenaria, iniciamos a próxima etapa do trabalho. Na superfície dos tijolos, devemos fazer ranhuras nas quais será colocada a bobina de aquecimento. Usamos uma espiral feita de fio de nicromo de 0,1 cm de diâmetro; o diâmetro do loop será de cerca de 0,5-0,7 centímetros. As ranhuras devem ter a mesma profundidade / espessura.

- Quando aquecido, o fio pode se expandir, e as espirais, por sua vez, "saem" das ranhuras. Portanto, eles devem ser corrigidos. A imagem abaixo mostra as principais formas de instalação de espirais:

Existe outra maneira - construir uma câmara de tijolos resistentes ao calor, já que esse material é vendido em todos os lugares e é usado para assentar fogões e lareiras. Para a câmara de tal forno, é recomendado usar um tijolo leve marcado com "" "(por exemplo," ШЛ-0,5 ").

Essa mistura é vendida no mesmo local que tijolos ou lareiras. Para fixar o tijolo em uma superfície de metal, adicione um pouco de cimento à mistura (cerca de 30 por cento do total).

A porta também é forrada com tijolos de argila. Damos meia volta no perímetro de forma que, como resultado, apareça uma saliência (vamos conduzi-la para a janela do forno).

- usando pequenos pedaços de arame;

- por meio de uma ranhura localizada em um ângulo;

- por meio de uma ranhura com uma saliência;

- usando um tubo MKP.

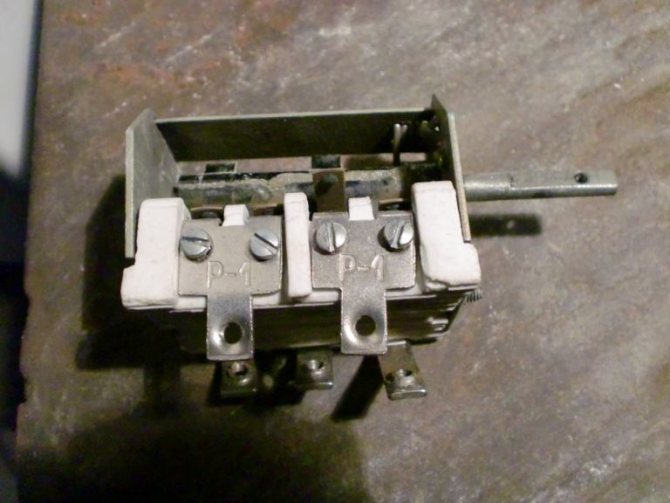

- Fazemos 2 circuitos a partir das espirais para que o regime de temperatura possa ser ajustado através de um interruptor (tal como num fogão eléctrico).

- Montamos uma placa de cerâmica no topo (por exemplo, do queimador) e fixamos as pontas da espiral com parafusos.

- Vamos equipar nosso forno de argila faça você mesmo com a chave abaixo, na qual haverá três contatos de um lado e dois do outro.

- Montamos o switch de forma que seu pino saia, ou seja, para o painel frontal. Ligamos todos os fios, do lado onde há apenas dois contatos, ligamos zero e fase.

- Conectamos os cabos que vão da placa aos outros três contatos. Normalmente, um dos cabos deve fechar um par de contatos na borda da placa.

- Como resultado, devemos obter o seguinte: na primeira "velocidade", os circuitos espirais serão conectados em uma determinada seqüência, pois neste caso a temperatura será a mais baixa.

- Isso, em princípio, encerra o processo de fabricação do forno. No final, precisamos secar completamente a estrutura, para a qual a colocamos ao sol ou ao lado de um radiador de aquecimento por pelo menos 1-2 meses. Após o término desse período, é necessário realizar a secagem final, fazendo funcionar o aparelho por 3 a 4 horas na "velocidade" mínima. Quando não houver mais vapor da estrutura, o aparelho pode ser desligado - está completamente seco. Podemos prosseguir diretamente para o disparo!

Começamos as pontas das espirais para cima.

Se a "velocidade" for a segunda, então apenas 1 circuito será conectado devido ao fato de que a temperatura será mais alta. É característico que este seja o circuito que sai da parte inferior, para que os elementos localizados na parte inferior também sejam aquecidos.

Finalmente, na terceira "velocidade", os circuitos são conectados ao mesmo tempo - aqui a temperatura será máxima.

Algumas palavras sobre como conectar este forno para queimar argila com suas próprias mãos. Para o efeito, recomenda-se a utilização de uma tomada reforçada - aquela à qual está ligado o recuperador de calor. Como opção, extraímos um cabo grande da blindagem.

E lembre-se: ao usar tal estrutura - com espirais abertas - você deve ter um cuidado especial! Cada erro, mesmo o menor, pode levar às consequências mais desagradáveis. Se você não é particularmente versado em eletricidade, contrate um profissional. Nunca toque nas bobinas de aquecimento energizadas.

Método dois. Fazemos um fogão sem ter uma caixa de metal em mãos

O processo de fabricação, neste caso, não é muito diferente do descrito acima, mas definitivamente existem algumas nuances aqui.

Para começar, o volume de trabalho do projeto abaixo será de cerca de 13 litros.

A espiral, como mencionamos acima, será capaz de se aquecer até mil graus em apenas 1,5 horas, enquanto a temperatura das paredes externas do aparelho não ultrapassará 100 graus. O algoritmo de ações deve ser o seguinte.

Passo 1. Primeiro, usando um tubo de perfil 4x2 centímetros (com seção quadrada), construímos um suporte para o dispositivo. Depois disso, pintamos o estande acabado com esmalte.

Passo 2. No topo do estande, fixamos uma chapa de aço galvanizado (sua espessura deve ser de aproximadamente 0,1 centímetro), utilizando parafusos auto-roscantes para esta finalidade.

Passo 3. Fazemos as paredes com tijolos de argila e uma composição especial para lareira (tudo igual à versão anterior). Depois que a solução se solidificou, fazemos ranhuras para a espiral.

Passo 4. Montamos o fundo do tijolo separadamente, usamos a mesma argamassa para fixação. Antes de continuar a trabalhar, esperamos até que a estrutura esteja completamente seca. Não se esqueça de molhar cada tijolo antes de colocá-lo.

Passo 5. Em cima da base de metal, colocamos uma camada de isolamento térmico (podemos usar a mesma lã de basalto para isso).Para maximizar a compactação desta camada, deve-se umedecê-la antes de fixar o fundo de tijolo.

Passo 6. Continuamos com o assentamento tradicional do recuperador, mas tentamos preencher bem todos os vazios e costuras.

Passo 7. A tampa da câmera é tradicionalmente feita de tijolos de argila, mas ao mesmo tempo nós os prendemos com um laço de metal.

Passo 8. Colocamos a espiral nas ranhuras preparadas, isolamos a estrutura do exterior com material isolante térmico. A seguir, cobrimos tudo com chapas de aço galvanizado, que são cortadas de acordo com as dimensões da câmara resultante.

Como você pode ver, isso requer conhecimento não apenas no ramo de fornalhas, mas também no campo da eletricidade. Você pode se familiarizar com outro possível método de fabricação no vídeo abaixo.

Argila de polímero como fonte de inspiração

Ao usar argila de polímero, a queima não é necessária, mas cria um efeito impressionante de realismo sobre o assunto. Parece muito impressionante.

A cozedura da argila do polímero pode ser efectuada no forno com termóstato e no forno caseiro. Mas a forma mais conveniente é a airfryer. Ao criar flores, a airfryer não funcionará, pois elas ficarão finas. Eles precisam de uma temperatura na faixa de 110 a 130 graus.

Isso significa que nenhum dos métodos propostos funciona. Portanto, queimar argila para flores é melhor feito em vidro.

Assamos flores de argila de polímero

Colocamos os botões de flores em palitos de dente, que ficam presos em qualquer objeto macio, por exemplo, em papel alumínio. Colocamos tudo isso em um prato de vidro com tampa e levamos ao forno bem pré-aquecido. Em média, leva cerca de 2 a 2,5 minutos para o produto ficar pronto. Mas preste atenção para que sua cor não mude e as pétalas não fiquem finas. Se isso acontecer, você terá superexposto o produto. Você pode determinar o tempo de espera exato da queima experimentalmente, dependendo do modo de operação do seu forno e do volume do produto.

Ao queimar argila polimérica no forno, é importante levar em consideração a temperatura da vidraria - ela não deve estar fria, pode ser aquecida diretamente no forno durante o aquecimento.

Tipos de fornalha

Os fornos têm uma variedade dependendo do combustível usado:

- Madeira queimando.

- Gás.

- Elétrico.

A primeira versão dos fogões é usada com mais frequência em oficinas domésticas e é instalada principalmente ao ar livre se a oficina for pequena. Os fornos a gás podem operar tanto com gás propano quanto com gás natural. Basicamente, os ceramistas utilizam fornos elétricos, que apresentam muitas vantagens: aquecem rapidamente, podem ser instalados mesmo em pequenas oficinas e é bastante simples fazer um forno elétrico para cozer cerâmica com as próprias mãos.

Os fornos elétricos também são divididos em dois tipos:

- Os fornos de mufla são fornos nos quais um elemento de aquecimento é colocado em torno de um recipiente de uma só peça feito de material refratário (mufla).

- Os fornos de câmara são fornos nos quais o elemento de aquecimento está localizado no interior.

Qualquer tipo de forno para queima de argila pode ser feito à mão e seu custo será várias vezes menor do que comprar um já pronto.