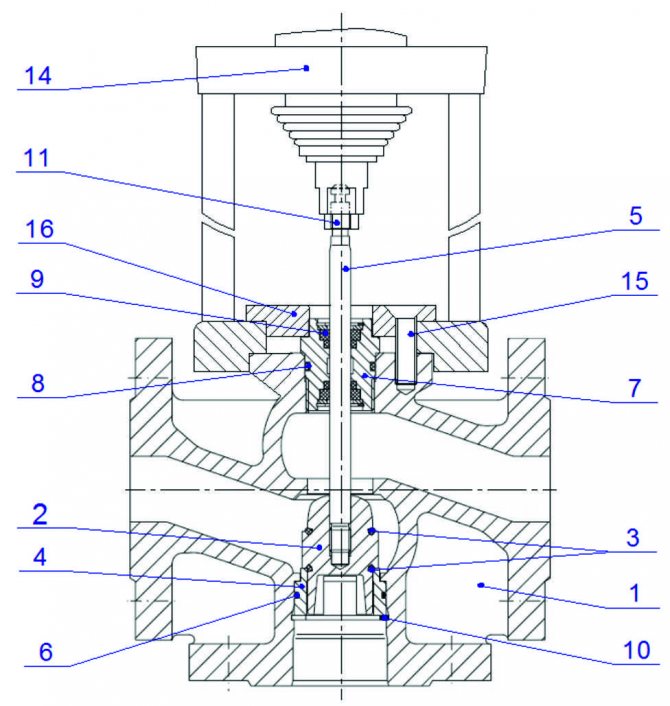

Projeto de válvula de quatro vias

O corpo é feito de latão, 4 tubos de conexão são fixados nele. No interior do corpo existe uma bucha e um fuso, cujo funcionamento tem uma configuração complexa.

A válvula de mistura termostática executa as seguintes funções:

- Mistura de correntes de água de diferentes temperaturas. Graças à mistura, a regulação suave dos trabalhos de aquecimento de água;

- Proteção da caldeira. O misturador de quatro vias evita a corrosão, prolongando assim a vida útil do equipamento.

Circuito de mixer de quatro vias

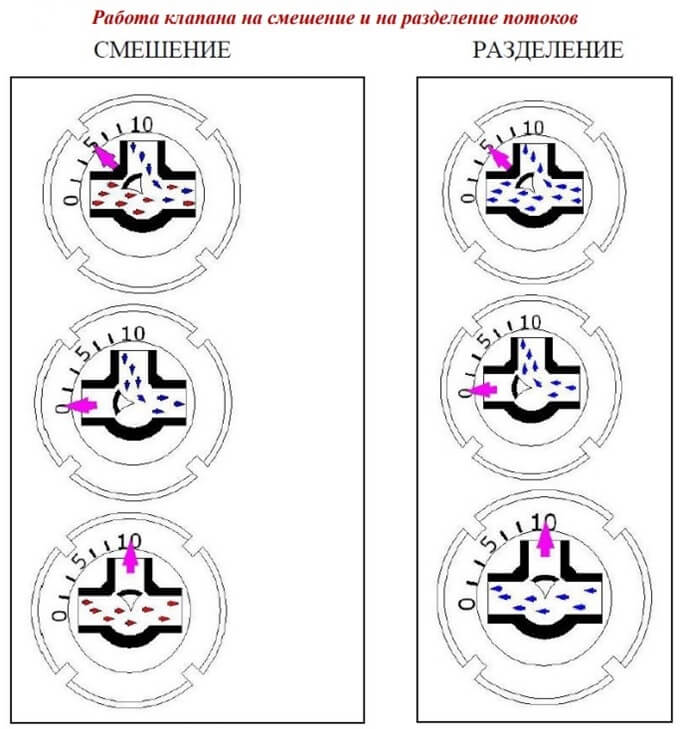

O princípio de operação de tal válvula para aquecimento é girar o fuso dentro do corpo. Além disso, essa rotação deve ser livre, uma vez que a manga não possui rosca. A parte de trabalho do fuso possui dois cortes através dos quais o fluxo é aberto em duas passagens. Assim, o fluxo será regulado e não poderá ir diretamente para a segunda amostra. O fluxo poderá se transformar em qualquer um dos bicos localizados no lado esquerdo ou direito dele. Assim, todos os fluxos vindos de lados opostos são misturados e distribuídos em quatro bicos.

Existem projetos em que uma haste de impulso funciona em vez de um fuso, mas tais dispositivos não podem misturar fluxos.

A válvula é controlada de duas maneiras:

- Manual. A distribuição dos fluxos requer a instalação da haste em uma posição específica. Você precisa ajustar esta posição manualmente.

- Auto. O fuso gira como resultado de um comando recebido de um codificador externo. Desta forma, a temperatura definida é mantida constantemente no sistema de aquecimento.

A válvula de mistura de quatro vias garante um fluxo estável do meio de aquecimento frio e quente. O princípio de seu funcionamento dispensa a instalação de bypass diferencial, pois a própria válvula passa a quantidade necessária de água. O dispositivo é usado onde o controle de temperatura é necessário. Em primeiro lugar, é um sistema de aquecimento por radiador com caldeira a combustível sólido. Se em outros casos a regulação dos portadores de calor ocorre com a ajuda de uma bomba hidráulica e um bypass, então o funcionamento da válvula substitui completamente esses dois elementos. Como resultado, a caldeira opera de forma estável, recebendo constantemente uma quantidade dosada de refrigerante.

Aquecimento com válvula de quatro vias

Instalação de um sistema de aquecimento com válvula de quatro vias:

Conexão da bomba de circulação. Instalado no tubo de retorno;- Instalação de linhas de segurança nas tubulações de entrada e saída da caldeira. Não instale válvulas e torneiras nas linhas de segurança, pois estão sob alta pressão;

- Instalação de válvula de retenção na tubulação de abastecimento de água. O princípio de funcionamento visa proteger o sistema de aquecimento da influência da contrapressão e da drenagem do sifão;

- Instalação do tanque de expansão. Instalado no ponto mais alto do sistema. Isso é necessário para que o funcionamento da caldeira não seja prejudicado durante a expansão da água. O tanque de expansão funciona totalmente horizontal e verticalmente;

- Instalação de uma válvula de segurança. A válvula termostática é instalada no tubo de abastecimento de água. Ele é projetado para distribuir uniformemente a energia para aquecimento. Este dispositivo possui um sensor duplo. Quando a temperatura sobe acima de 95 ° C, este sensor envia um sinal para o misturador termostático, como resultado do qual um fluxo de água fria é aberto. Após o resfriamento do sistema, um segundo sinal é enviado ao sensor, que fecha completamente a torneira e interrompe o fornecimento de água fria;

- Instalação de um redutor de pressão. Colocado em frente à entrada do misturador termostático.O princípio de funcionamento do redutor é minimizar as quedas de pressão durante o abastecimento de água.

O diagrama de conexão de um sistema de aquecimento com um misturador de quatro vias consiste nos seguintes elementos:

- Caldeira;

- Misturador termostático de quatro vias;

- Válvula de segurança;

- Válvula redutora;

- Filtro;

- Válvula de esfera;

- Bombear;

- Baterias de aquecimento.

O sistema de aquecimento instalado deve ser enxaguado com água. Isso é necessário para que várias partículas mecânicas sejam removidas dele. A seguir, deve-se verificar o funcionamento da caldeira à pressão de 2 bar e com o vaso de expansão desligado. Note-se que deve decorrer um curto espaço de tempo entre o início do pleno funcionamento da caldeira e a sua verificação sob pressão hidráulica. O limite de tempo deve-se ao facto de, com uma longa ausência de água no sistema de aquecimento, sofrer corrosão.

Para manter constantemente um equilíbrio térmico confortável na casa, um elemento como uma válvula de três vias no sistema de aquecimento é incluído no circuito de aquecimento, que distribui uniformemente o calor por todos os cômodos.

Apesar da importância desta unidade, ela não difere em seu design complexo. Vamos dar uma olhada nas características de design e princípios da válvula de três vias. Quais regras devem ser seguidas na escolha de um dispositivo e quais nuances estão presentes em sua instalação.

Características da válvula de três vias

A água fornecida ao radiador tem uma determinada temperatura, que muitas vezes não é possível influenciar. A válvula de três vias regula não alterando a temperatura, mas alterando a quantidade de líquido.

Isto permite, sem alterar a área do radiador, fornecer a quantidade necessária de calor às divisões, mas apenas dentro dos limites da capacidade do sistema.

Dispositivos de separação e mistura

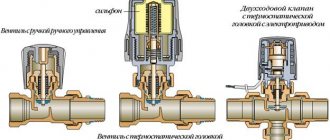

Visualmente, a válvula de três vias se assemelha a um T, mas desempenha funções completamente diferentes. Essa unidade, equipada com um termostato, pertence a válvulas de corte e é um de seus elementos principais.

Existem dois tipos desses dispositivos: separação e mistura.

O primeiro é usado quando o refrigerante deve ser fornecido simultaneamente em várias direções. Na verdade, a unidade é um misturador que forma um fluxo estável com uma temperatura definida. É montado em uma rede pela qual o ar aquecido é fornecido e em sistemas de abastecimento de água.

Os produtos do segundo tipo são usados para combinar fluxos e sua termorregulação. Existem duas aberturas para fluxos de entrada com temperaturas diferentes e uma para sua saída. Eles são usados ao instalar o piso radiante para evitar o superaquecimento da superfície.

O que é uma válvula de três vias e para que serve em um sistema de aquecimento

A válvula de três vias possui um corpo com três bicos. Um deles nunca se sobrepõe. E os outros dois podem se sobrepor parcialmente ou completamente. Depende da configuração da válvula térmica. Além disso, se um tubo de ramificação estiver completamente fechado, o segundo estará completamente aberto.

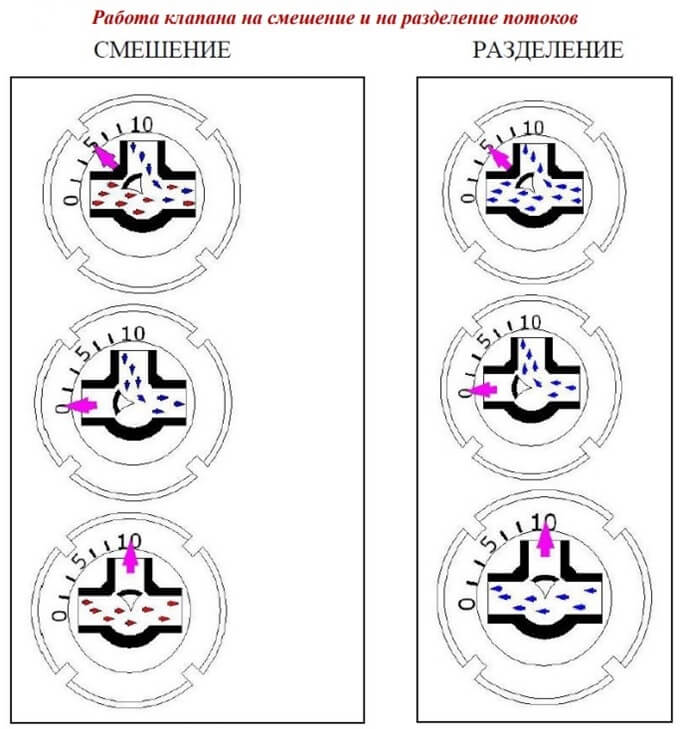

A válvula de controle de três vias tem duas opções para a finalidade pretendida: para mistura e para separação. Alguns modelos podem ser usados para os dois tipos de trabalho, dependendo de como são instalados.

A diferença fundamental entre as válvulas de três vias e as válvulas de três vias é que a válvula regula a mistura ou a separação dos fluxos, mas não pode desligá-los completamente, exceto por uma das duas. A válvula não é usada para interromper fluxos.

Uma válvula de três vias, por outro lado, não pode regular a mistura ou separação de fluxos. Ele só pode redirecionar o fluxo na outra direção ou desligar completamente um dos 3 bicos.

Via de regra, as válvulas de três vias são equipadas com atuadores que permitem alterar automaticamente a posição do segmento sobreposto para manter os parâmetros dados. Mas eles também podem ter um acionamento manual.

Às vezes, a haste é feita em forma de rosca sem-fim, típica para válvulas. Existem duas válvulas na haste. Por causa dessa semelhança, às vezes também são chamadas de válvula de três vias.

Interessante: às vezes a haste é feita em forma de rosca sem-fim, típica das válvulas. Existem duas válvulas na haste. Por causa dessa semelhança, às vezes também são chamadas de válvula de três vias.

O princípio de operação da válvula de três vias de mistura e divisão tipo VALTEK VT.MIX03

Antes do advento das válvulas de três vias, as caldeiras abasteciam separadamente água quente e meio de aquecimento para a rede. 4 tubos principais saíram da sala da caldeira. A invenção do mecanismo de três vias tornou possível mudar para linhas de dois tubos. Agora a rede era abastecida apenas com um transportador de calor com temperatura constante de 70 - 900, em alguns sistemas 90 - 1150. E água quente e um transportador de calor para aquecimento do edifício foram preparados na entrada de um edifício residencial em um aquecimento individual estação (ITP).

A economia em metal, na forma de redução de 2 tubos nas linhas principais, acabou sendo colossal. E também a simplificação do trabalho das caldeiras, e sua automação, o que aumentou a confiabilidade. Reduzindo o custo de manutenção de redes de backbone. E a possibilidade de separar as redes de backbone das intra-house, de forma a localizar possíveis acidentes nas redes intra-house.

As válvulas de três vias foram posteriormente desenvolvidas e passaram a ser utilizadas não só em pontos de aquecimento, mas também em divisões, para regular a temperatura dos dispositivos de aquecimento.

Onde as válvulas de 3 vias são usadas?

Existem válvulas deste tipo em diferentes esquemas. Eles estão incluídos no diagrama de fiação do piso radiante para garantir o aquecimento uniforme de todas as suas seções e para excluir o superaquecimento de cada ramal.

No caso de uma caldeira de combustível sólido, a condensação é freqüentemente observada em sua câmara. A instalação de uma válvula de três vias ajudará a lidar com isso.

Um dispositivo de três vias no sistema de aquecimento funciona de forma eficaz quando há necessidade de conectar um circuito de água quente sanitária e separar fluxos de calor.

O uso de uma válvula na tubulação dos radiadores elimina a necessidade de um bypass. Instalá-lo na linha de retorno cria condições para um dispositivo de curto-circuito.

Vantagens e desvantagens

A principal vantagem das válvulas de três vias é a capacidade de regular automaticamente os parâmetros do refrigerante.

Antes do advento dos dispositivos de três vias, as unidades de elevador eram usadas para regular a temperatura do refrigerante no sistema de aquecimento do edifício. A precisão de sua afinação era muito difícil. Para cada edifício foi necessário calcular a seção transversal da abertura do bocal do elevador. Mudou com o tempo.

Com o advento das válvulas de três vias, esses conjuntos são uma coisa do passado e simplesmente não há alternativa a eles hoje. Em vez de um dispositivo de 3 vias, é possível colocar duas válvulas simples ajustáveis para alimentação e reposição do fluxo de retorno. O que foi feito no período de transição após as unidades de elevador. Mas esses esquemas são muito mais caros e mais difíceis de gerenciar. Portanto, eles foram rapidamente abandonados.

No caso de regular o fluxo do meio de aquecimento através do radiador de aquecimento, ao contrário, as válvulas de controle simples têm uma vantagem sobre as válvulas de 3 vias. Afinal, a seção de bypass na frente da bateria não precisa ser fechada e é até prejudicial. Portanto, um dispositivo regulador simples, ou também chamado de válvula termostática, é colocado atrás do bypass na frente do radiador e é mais barato e confiável. No entanto, válvulas de três vias podem ser encontradas em edifícios individuais na frente das baterias.

As nuances de escolher um dispositivo

As seguintes diretrizes são comuns ao escolher uma válvula de 3 vias adequada:

- Fabricantes respeitáveis são preferidos. Freqüentemente, no mercado existem válvulas de baixa qualidade de empresas desconhecidas.

- Produtos de cobre ou latão são mais resistentes ao desgaste.

- Os controles manuais são mais confiáveis, mas menos funcionais.

O ponto chave são os parâmetros técnicos do sistema no qual deve ser instalado. As seguintes características são levadas em consideração: o nível de pressão, a temperatura mais alta do refrigerante no ponto de instalação do dispositivo, a queda de pressão permitida, o volume de água que passa pela válvula.

Apenas uma válvula de tamanho adequado funcionará bem. Para fazer isso, você precisa comparar o desempenho do seu sistema de encanamento com o coeficiente de vazão do dispositivo. É obrigatório marcado em cada modelo.

Para salas de área limitada, como um banheiro, é irracional escolher uma válvula cara com um misturador térmico.

Em grandes áreas com piso aquecido, é necessário um dispositivo com controle automático de temperatura. A referência para seleção também deve ser a conformidade do produto GOST 12894-2005.

O custo pode ser bem diferente, tudo depende do fabricante.

Em casas de campo com caldeira de combustível sólido instalada, o circuito de aquecimento não é muito complicado. Uma válvula de três vias com um design simplificado é adequada aqui.

Funciona de forma autônoma e não possui cabeça térmica, sensor ou mesmo haste. O elemento termostático que controla seu funcionamento é regulado para uma determinada temperatura e está localizado na carcaça.

Diâmetro nominal da válvula de controle

As válvulas de controle nunca são dimensionadas de acordo com o diâmetro da tubulação. No entanto, o diâmetro deve ser determinado para o dimensionamento das válvulas de controle. Uma vez que a válvula de controle é selecionada de acordo com o valor Kvs, o diâmetro nominal da válvula é freqüentemente menor que o diâmetro nominal da tubulação na qual ela está instalada. Neste caso, é permitido escolher uma válvula com diâmetro nominal inferior ao diâmetro nominal da tubulação em um ou dois degraus.

A determinação do diâmetro calculado da válvula é realizada de acordo com a fórmula:

- d é o diâmetro estimado da válvula em, mm;

- Q é a vazão do meio, m3 / hora;

- V é a taxa de fluxo recomendada m / s.

Taxa de fluxo recomendada:

- líquido - 3 m / s;

- vapor saturado - 40 m / s;

- gás (a pressão <0,001 MPa) - 2 m / s;

- gás (0,001 - 0,01 MPa) - 4 m / s;

- gás (0,01 - 0,1 MPa) - 10 m / s;

- gás (0,1 - 1,0 MPa) - 20 m / s;

- gás (> 1,0 MPa) - 40 m / s;

De acordo com o valor calculado do diâmetro (d), o diâmetro nominal maior mais próximo da válvula DN é selecionado.

Fabricantes de instrumentos de três vias

Existe uma vasta gama de válvulas de três vias no mercado, tanto de fabricantes conceituados como desconhecidos. O modelo pode ser selecionado após a determinação dos parâmetros gerais do produto.

O primeiro lugar no ranking de vendas é ocupado por válvulas da empresa sueca Esbe... Esta é uma marca bastante conhecida, portanto, os produtos de três vias são confiáveis e duráveis.

Entre os consumidores, as válvulas de três vias de um fabricante coreano são conhecidas por sua qualidade. Navien... Eles devem ser adquiridos se você tiver uma caldeira da mesma empresa.

Maior precisão de controle é obtida instalando um dispositivo de uma empresa dinamarquesa Danfoss... Funciona de forma totalmente automática.

As válvulas se distinguem pela boa qualidade e custo acessível. Valtec, fabricado em conjunto por especialistas da Itália e da Rússia.

Produtos de uma empresa dos EUA são eficazes no trabalho Honeywell... Essas válvulas são de estrutura simples e fáceis de instalar.

Recursos de instalação do produto

Durante a instalação de válvulas de três vias, muitas nuances surgem. O funcionamento ininterrupto do sistema de aquecimento depende da sua contabilidade. O fabricante inclui instruções para cada válvula, e o cumprimento dessas instruções evitará muitos problemas.

Diretrizes gerais de instalação

O principal é colocar inicialmente a válvula na posição correta, guiado pelos comandos indicados pelas setas no corpo. Os ponteiros indicam o caminho do fluxo de água.

A significa deslocamento direto, B significa direção perpendicular ou de desvio, AB significa entrada ou saída combinada.

Com base na direção, existem dois modelos de válvula:

- simétrico ou em forma de T;

- assimétrico ou em forma de L.

Quando montado ao longo do primeiro deles, o líquido entra na válvula pelos orifícios das extremidades. Folhas pelo centro após a mistura.

Na segunda variante, uma corrente quente entra pela extremidade e uma corrente fria entra por baixo. O líquido em diferentes temperaturas é descarregado após a mistura na segunda extremidade.

O segundo ponto importante ao instalar a válvula misturadora é que ela não deve ser posicionada com o atuador ou a cabeça termostática para baixo. Antes de iniciar o trabalho, é necessária uma preparação: a água é cortada antes do ponto de instalação. Em seguida, verifique a tubulação quanto à presença de resíduos que podem fazer com que a junta da válvula falhe.

O principal é escolher um local de instalação para que a válvula tenha acesso. Pode ter que ser verificado ou desmontado no futuro. Tudo isso requer espaço livre.

Inserção da válvula de mistura

Ao inserir uma válvula de mistura de três vias em um sistema de aquecimento urbano, existem várias opções. A escolha do esquema depende da natureza da conexão do sistema de aquecimento.

Quando, de acordo com as condições de funcionamento da caldeira, é permissível um fenômeno como o superaquecimento do refrigerante no retorno, ocorre necessariamente uma pressão excessiva. Nesse caso, um jumper é montado para controlar o excesso de cabeça. Ele é instalado paralelamente à mistura da válvula.

O diagrama na foto é uma garantia de regulação de alta qualidade dos parâmetros do sistema. Se a válvula de três vias for conectada diretamente à caldeira, o que é mais frequente em sistemas de aquecimento autônomo, é necessário um inserto de válvula de equilíbrio.

Se a recomendação de instalação de um dispositivo de balanceamento for desconsiderada, mudanças significativas na vazão do fluido de trabalho, dependendo da posição da haste, podem ocorrer na porta AB.

A conexão conforme o diagrama acima não garante a ausência de circulação do refrigerante pela fonte. Para isso, é necessário conectar adicionalmente um isolador hidráulico e uma bomba de circulação ao seu circuito.

A válvula misturadora também é instalada para separar os fluxos. A necessidade disso surge quando é inaceitável isolar completamente o circuito da fonte, mas é possível desviar o líquido para o retorno. Na maioria das vezes, esta opção é usada na presença de uma sala de caldeira autônoma.

Esteja ciente de que podem ocorrer vibrações e ruídos em alguns modelos. Isso se deve a direções de fluxo inconsistentes na tubulação e no artigo de mistura. Como resultado, a pressão através da válvula pode cair abaixo do valor permitido.

Instalando o dispositivo de separação

Quando a temperatura da fonte é superior à exigida pelo consumidor, uma válvula separadora dos fluxos é incluída no circuito. Neste caso, a um caudal constante tanto no circuito da caldeira como pelo consumidor, o líquido sobreaquecido não chegará a este.

Para que o circuito funcione, uma bomba deve estar presente em ambos os circuitos.

Com base no acima exposto, as recomendações gerais podem ser resumidas:

- Ao instalar qualquer válvula de três vias, os manômetros são instalados antes e depois dela.

- Para evitar a entrada de impurezas, um filtro é montado na frente do produto.

- O corpo do dispositivo não deve ser submetido a qualquer estresse.

- Uma boa regulagem deve ser garantida pela inserção de dispositivos de estrangulamento de sobrepressão na frente da válvula.

- Durante a instalação, a válvula não deve ficar acima do atuador.

Também é necessário manter na frente do produto e depois dele as seções retas recomendadas pelo fabricante. O não cumprimento desta regra acarretará na alteração das características técnicas declaradas. O dispositivo não é coberto pela garantia.

Guia do reparador

| 52Válvula solenóide de reversão de ciclo de quatro vias |

Durante a crise do petróleo de 1973, a demanda para a instalação de um grande número de bombas de calor aumentou dramaticamente. A maioria das bombas de calor está equipada com uma válvula solenóide de reversão de ciclo de quatro vias usada para definir a bomba para o modo de verão (resfriamento) ou para resfriar a bobina externa no modo de inverno (aquecimento). O assunto desta seção é examinar a operação da válvula solenóide de reversão de ciclo de quatro vias (V4V) encontrada na maioria das bombas de calor ar-ar clássicas e sistemas de descongelamento reverso de ciclo (consulte a figura 60.14) para controlar eficazmente a direção de deslocamento. córregos. A) Operação V4V Vamos estudar o diagrama (ver fig. 52.1) de uma dessas válvulas, que consiste em uma grande válvula principal de quatro vias e uma pequena válvula piloto de três vias montada no corpo da válvula principal. No momento, estamos interessados na válvula de quatro vias principal. Primeiro, observe que das quatro conexões principais da válvula, três estão localizadas próximas uma da outra (a linha de sucção do compressor está sempre conectada ao meio dessas três conexões), e a quarta conexão está no outro lado da válvula (o compressor linha de descarga está conectada a ele). Observe também que em alguns modelos V4V a conexão de sucção pode ser deslocada do centro da válvula. 'T \ No entanto, as linhas de descarga (pos. 1) e sucção- \ 3J (pos. 2) do compressor estão SEMPRE conectadas como mostrado na figura do diagrama. Dentro da válvula principal, a comunicação entre os vários canais é garantida por meio de um carretel móvel (pos. 3), deslizando junto com dois pistões (item 4). Cada pistão tem um pequeno orifício (número 5) e, além disso, cada pistão tem uma agulha (número 6). Finalmente, 3 capilares (pos. 7) são cortados no corpo da válvula principal nas localizações mostradas na fig. 52.1, que são conectados à válvula solenóide de controle, se você não estudar o princípio de funcionamento da válvula perfeitamente. Cada elemento que apresentamos desempenha um papel na operação do V4V. Ou seja, se pelo menos um desses elementos falhar, pode ser a causa de um mau funcionamento muito difícil de detectar - Vamos agora considerar como funciona a válvula principal ... Se o V4V não estiver montado na instalação, você vai esperar um defeito distinto clique quando a tensão é aplicada à válvula solenóide, mas o carretel não se move. Na verdade, para que o carretel dentro da válvula principal se mova, é absolutamente necessário fornecer uma pressão diferencial através do carretel. Por que assim, veremos agora. As linhas Pnag de descarga e Pvsac de sucção do compressor estão sempre conectadas à válvula principal, conforme mostrado no diagrama {fig. 52,2). No momento, vamos simular o funcionamento de uma válvula solenóide de controle de três vias usando duas válvulas manuais: uma fechada (pos. 5) e outra aberta (pos. 6). No centro da válvula principal, Pnag desenvolve forças que atuam em ambos os pistões da mesma forma: um empurra o carretel para a esquerda (pos. 1), o outro para a direita (pos. 2), pelo que ambos essas forças são mutuamente equilibradas. Lembre-se de que pequenos orifícios são feitos em ambos os pistões. Consequentemente, o Pnag pode passar pelo orifício no pistão esquerdo e o Pnag também será instalado na cavidade (pos. 3) atrás do pistão esquerdo, que empurra a bobina para a direita. Claro, ao mesmo tempo Rnag também penetra através do orifício no pistão direito na cavidade atrás dele (pos. 4). No entanto, uma vez que a válvula 6 está aberta e o diâmetro do capilar conectando a cavidade (item 4) com a linha de sucção é muito maior do que o diâmetro do orifício no pistão, as moléculas de gás que passam pelo orifício serão instantaneamente sugadas para o linha de sucção. Portanto, a pressão na cavidade atrás do pistão direito (pos. 4) será igual à pressão Pvsac na linha de sucção.Assim, uma força mais poderosa devido à ação do Pnag será direcionada da esquerda para a direita e fará com que o carretel se mova para a direita, comunicando a linha de não derretimento com o estrangulador esquerdo (pos. 7), e a linha de sucção com o estrangulador direito (pos. 8). Se agora Pnag é direcionado para a cavidade atrás do pistão direito (feche a válvula 6), e Pvac para a cavidade atrás do pistão esquerdo (abra a válvula 5), então a força prevalecente será direcionada da direita para a esquerda e o carretel se moverá para à esquerda (ver Fig.52.3). Ao mesmo tempo, comunica a linha de entrega com a união direita (item 8) e a linha de sucção com a união esquerda (item 7), ou seja, exatamente o contrário da versão anterior. Claro, o uso de duas válvulas manuais para a reversibilidade do ciclo operacional não pode ser considerado. Portanto, agora começaremos a estudar uma válvula solenóide de controle de três vias, que é mais adequada para automatizar o processo de reversão do ciclo. Vimos que o movimento do carretel só é possível se houver uma diferença entre os valores de Pnag e Pvsac. A válvula solenóide de três vias é projetada apenas para liberar a pressão de uma ou outra cavidade de alimentação do principal pistões de válvula. Portanto, a válvula solenóide de controle será muito pequena e permanecerá a mesma para todos os diâmetros da válvula principal. A entrada central desta válvula é uma saída comum e se conecta à cavidade de sucção {ver. FIG. 52,4). Se a tensão não for aplicada ao enrolamento, a entrada direita é fechada e a esquerda se comunica com a cavidade de sucção. Por outro lado, quando a tensão é aplicada ao enrolamento, a entrada direita está em comunicação com a cavidade de sucção e a esquerda é fechada. Vamos agora examinar o circuito de refrigeração mais simples equipado com uma válvula de quatro vias V4V (veja a fig. 52.5). O enrolamento solenóide da válvula solenóide de controle não está energizado e sua entrada esquerda comunica a cavidade da válvula principal, atrás do pistão esquerdo do carretel, com a linha de sucção (lembre-se que o diâmetro do orifício no pistão é muito menor que o diâmetro do capilar conectando a linha de sucção com a válvula principal). Portanto, na cavidade da válvula principal, à esquerda do pistão esquerdo do carretel, o Pvsac é instalado. Como o Pnag é instalado à direita do carretel, sob a influência da diferença de pressão, o carretel se move bruscamente dentro da válvula principal para a esquerda. Ao atingir o stop esquerdo, a agulha do pistão (pos. A) fecha o orifício do capilar que liga a cavidade esquerda à cavidade Pvsac, evitando assim a passagem do gás, uma vez que já não é necessário. Na verdade, a presença de um vazamento constante entre as cavidades Pnag e Pvsac só pode ter um efeito prejudicial no funcionamento do compressor. Observe que a pressão na cavidade esquerda da válvula principal atinge novamente o valor de Pnag, mas como Pnag é também estabelecido na cavidade certa, o carretel não mudará mais sua posição. Agora vamos lembrar como a localização do condensador e do evaporador, bem como a direção do fluxo no dispositivo de expansão capilar, devem ser lembrados. Antes de continuar a leitura, tente imaginar o que acontecerá se a tensão for aplicada à bobina da válvula solenóide. Quando a energia é aplicada à bobina da válvula solenóide, a cavidade direita da válvula principal se comunica com a linha de sucção e o carretel se move bruscamente para a direita . Ao atingir o batente, a agulha do pistão interrompe o escoamento do gás para a linha de sucção, bloqueando a abertura do capilar que conecta a cavidade direita da válvula principal com a cavidade de sucção. Como resultado do movimento do carretel, a linha de distribuição agora é direcionada para o antigo evaporador, que se tornou o condensador. Da mesma forma, o antigo condensador tornou-se um evaporador e a linha de sucção agora está conectada a ele. Observe que o refrigerante, neste caso, se move através do capilar na direção oposta (consulte a fig. 52.6).Para evitar erros nos nomes dos trocadores de calor, que alternadamente se transformam em evaporador e depois em condensador, é melhor chamá-los de bateria externa (trocador de calor externo) e bateria interna (trocador de calor interno). B) Risco de golpe de aríete Durante a operação normal, o condensador é enchido com líquido. No entanto, vimos que no momento da reversão do ciclo, o condensador torna-se quase que instantaneamente o evaporador. Ou seja, neste momento existe o perigo de uma grande quantidade de líquido entrar no compressor, mesmo que a válvula de expansão esteja totalmente fechada. Para evitar esse risco, geralmente é necessário instalar um separador de líquido na linha de sucção do compressor. O separador de líquido é projetado de forma que em caso de transbordamento de líquido na saída da válvula principal, principalmente durante a reversão do ciclo, ele seja impedido de entrar no compressor. O líquido permanece no fundo do separador, enquanto a pressão é levada para a linha de sucção em seu ponto mais alto, o que elimina completamente o risco de entrada de líquido no compressor. Porém, vimos que o óleo (e portanto o líquido) deve retornar constantemente ao compressor através da linha de sucção. Para dar ao óleo essa oportunidade, um orifício calibrado (às vezes um capilar) é fornecido na parte inferior do tubo de sucção ... Quando o líquido (óleo ou refrigerante) é retido no fundo do separador de líquido, ele é sugado através do orifício calibrado, retornando lenta e gradativamente ao compressor em quantidades que se revelam insuficientes para levar a consequências indesejáveis. C) Possíveis avarias Um dos mais difíceis problemas de funcionamento da válvula V4 V está associado a uma situação em que o carretel fica preso em uma posição intermediária (consulte a fig. 52.8). Nesse momento, todos os quatro canais se comunicam, o que leva a um processo mais ou menos completo, dependendo da posição do carretel quando emperrado, desviando o gás da linha de descarga para a cavidade de sucção, o que é acompanhado pelo aparecimento de todos sinais de avaria do tipo "compressor demasiado fraco": diminuição da capacidade hO, queda da pressão de condensação, aumento da pressão de evaporação (ver secção 22. "Compressor demasiado fraco"). Essa apreensão pode ocorrer acidentalmente e é devido ao próprio design da válvula principal. Na verdade, como o carretel está livre para se mover dentro da válvula, ele pode se mover e, ao invés de estar em um dos batentes, permanecer em uma posição intermediária em decorrência de vibrações ou choque mecânico (por exemplo, após o transporte).

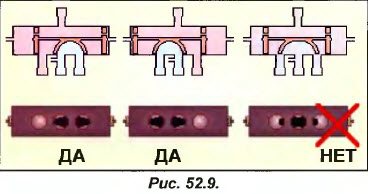

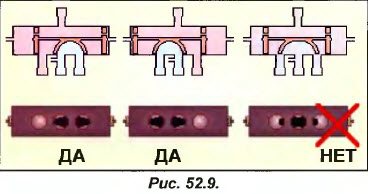

Se a válvula V4V ainda não estiver instalada e, portanto, for possível segurá-la nas mãos, o instalador DEVE verificar a posição do carretel olhando para dentro da válvula através dos 3 orifícios inferiores (ver fig. 52.9). Desta forma, ele pode facilmente garantir a posição normal do carretel, porque depois que a válvula for soldada, será tarde demais para olhar para dentro! Se o carretel estiver posicionado incorretamente (fig. 52.9, à direita), ele pode ser colocado no estado desejado batendo uma das extremidades da válvula em um bloco de madeira ou um pedaço de borracha (ver fig. 52.10). Nunca bata na válvula em uma peça de metal, pois ao fazer isso você corre o risco de danificar a extremidade da válvula ou destruí-la completamente. Com esta técnica muito simples, você pode, por exemplo, definir o carretel da válvula V4V para a posição de resfriamento (a linha de entrega se comunica com o trocador de calor externo) ao substituir o V4V com defeito por um novo em um ar condicionado reversível (se isso acontecer no alto verão). Múltiplos defeitos estruturais na válvula principal ou válvula solenóide auxiliar também podem fazer com que o carretel emperre na posição intermediária.Por exemplo, se o corpo da válvula principal for danificado por impactos e deformações no cilindro, essa deformação impedirá que o carretel se mova livremente. Um ou mais capilares que conectam as cavidades da válvula principal com a parte de baixa pressão do circuito podem ficar entupidos ou dobrados, o que levará a uma diminuição em sua área de fluxo e não permitirá uma liberação suficientemente rápida de pressão nas cavidades atrás os pistões do carretel, interrompendo assim o seu funcionamento normal (lembre-se também das vezes que o diâmetro desses capilares deve ser substancialmente maior do que o diâmetro dos orifícios perfurados em cada um dos pistões). Traços de desgaste excessivo no corpo da válvula e aparência pobre das juntas soldadas são um indicador objetivo das qualificações de um instalador que soldou com uma tocha a gás. De fato, durante a brasagem, é imperativo proteger o corpo da válvula principal do aquecimento, envolvendo-o em um pano úmido ou embebido em papel de amianto, uma vez que os pistões e o carretel são equipados com anéis de náilon (fluoroplástico) de vedação, que simultaneamente melhoram a corrediça do carretel dentro da válvula. Ao soldar, se a temperatura do náilon ultrapassar 100 ° C, ele perde suas características de vedação e antifricção, a gaxeta sofre danos irreparáveis, o que aumenta muito a probabilidade de o carretel emperrar na primeira tentativa de trocar a válvula. Lembre-se de que o movimento rápido do carretel durante a reversão do ciclo ocorre sob a ação da diferença entre Pnag e Pvsac. Consequentemente, o movimento do carretel torna-se impossível se esta diferença AP for muito pequena (normalmente seu valor mínimo permitido é cerca de 1 bar). Assim, se a válvula solenóide de controle for acionada quando o diferencial AP for insuficiente (por exemplo, ao dar partida no compressor), o carretel não poderá se mover sem impedimentos e existe o perigo de seu emperramento na posição intermediária. O travamento do carretel também pode ocorrer devido ao mau funcionamento da válvula solenóide de controle, por exemplo, devido à tensão de alimentação insuficiente ou instalação inadequada do mecanismo eletroímã. Observe que os amassados no núcleo do eletroímã (devido a impactos) ou sua deformação (durante a desmontagem ou como resultado da queda) não permitem que a luva do núcleo deslize normalmente, o que também pode levar ao travamento da válvula. Vale lembrar que o estado do circuito de refrigeração deve ser absolutamente perfeito. De fato, se a presença de partículas de cobre, traços de solda ou fluxo é extremamente indesejável em um circuito de refrigeração convencional, ainda mais em um circuito com válvula de quatro vias. Eles podem emperrar ou bloquear os orifícios do pistão e as passagens capilares da válvula V4V. Portanto, antes de prosseguir com a desmontagem ou montagem de tal circuito, tente pensar nas precauções máximas que você deve observar. Por fim, deve-se enfatizar que a válvula V4V é altamente recomendada para ser montada na posição horizontal para evitar até mesmo um leve abaixamento do carretel pelo seu próprio peso, pois isso pode causar vazamento constante através da agulha do pistão superior quando o carretel está em a posição para cima. As possíveis causas do bloqueio da bobina são mostradas na Fig. 52,11. Agora surge a pergunta. O que fazer se o carretel estiver preso? Antes de solicitar o funcionamento normal da válvula V4V, o reparador deve primeiro garantir as condições para esta operação na lateral do circuito. Por exemplo, a falta de refrigerante no circuito, causando uma queda em Pnag e Pvsac, pode resultar em uma queda de pressão diferencial fraca, insuficiente para um transbordamento livre e completo do carretel.Se o aparecimento de V4V (sem amassados, traços de impactos e superaquecimento) parece satisfatório e há confiança de que não há falhas elétricas (muitas vezes essas falhas são atribuídas à válvula V4V, enquanto estamos falando apenas de defeitos elétricos), o O reparador deve fazer a seguinte pergunta: Para qual trocador de calor (interno ou externo) a linha de descarga do compressor deve ser adequada e em que posição (direita ou esquerda) o carretel deve ser localizado para um determinado modo de operação da instalação (aquecimento ou resfriamento) e seu projeto dado (aquecimento ou resfriamento com válvula solenóide de controle desenergizada)? Quando o reparador tiver determinado com segurança a posição normal exigida do carretel (direita ou esquerda), ele pode tentar colocá-lo no lugar, de maneira leve, mas brusca, batendo no corpo da válvula principal do lado onde o carretel deve estar localizado com um martelo ou um martelo de madeira (se não houver um martelo, nunca use um martelo comum ou martelo sem primeiro prender um espaçador de madeira à válvula, caso contrário, você corre o risco de danificar seriamente o corpo da válvula, consulte a fig. 52.12). No exemplo da Fig. 52.12 bater no martelo da direita força o carretel a se mover para a direita (infelizmente, os desenvolvedores, via de regra, não deixam nenhum espaço ao redor da válvula principal para bater!). Com efeito, o tubo de descarga do compressor deve estar muito quente (cuidado com as queimaduras, pois em alguns casos a sua temperatura pode chegar a 10 ° C). O tubo de sucção geralmente está frio. Portanto, se o carretel for movido para a direita, o bico 1 deve ter uma temperatura próxima à temperatura do tubo de descarga, ou, se o carretel for movido para a esquerda, próxima à temperatura do tubo de sucção. Vimos que uma pequena quantidade de gases da linha de descarga (portanto, muito quente) passa durante um curto período de tempo, quando ocorre o transbordamento do carretel, através de dois capilares, um dos quais conecta a cavidade da válvula principal na lateral onde está localizado o carretel, com uma das entradas da válvula solenóide, e a outra conecta a saída da válvula solenóide de controle à linha de sucção do compressor. Além disso, a passagem dos gases cessa, pois a agulha do pistão, que atingiu o batente, fecha a abertura do capilar e impede a entrada de gases. Portanto, a temperatura normal dos capilares (que podem ser tocados com a ponta dos dedos), bem como a temperatura do corpo da válvula solenóide de controle, devem ser quase iguais à temperatura do corpo da válvula principal. Se tatear dá outros resultados, não há escolha a não ser tentar entendê-los. Suponha que, durante a próxima manutenção, o reparador descubra um ligeiro aumento na pressão de sucção e uma ligeira queda na pressão de descarga. Como a conexão inferior esquerda está quente, infere-se que o carretel está à direita. Sentindo os capilares, ele nota que o capilar direito, assim como o capilar que liga a saída da válvula solenóide com a linha de sucção, está com temperatura elevada. Com base nisso, ele pode concluir que existe um vazamento constante entre as cavidades de pressão e sucção e, portanto, a agulha do pistão direito não fornece estanqueidade (ver Fig. 52.14). Ele decide aumentar a pressão de descarga (por exemplo, cobrindo parte do condensador com papelão) para aumentar a diferença de pressão e, assim, tentar pressionar o carretel contra o batente certo. Em seguida, ele move o carretel para a esquerda para garantir que a válvula V4V está funcionando corretamente e, em seguida, retorna o carretel à sua posição original (aumentando a pressão de descarga se a diferença de pressão for insuficiente e verificando a resposta do V4V à operação do válvula solenóide de controle). Assim, com base nessas experiências, ele pode tirar as conclusões adequadas (caso a taxa de vazamento continue a ser significativa, será necessário providenciar a substituição da válvula principal).A pressão de descarga está muito baixa e a pressão de sucção está anormalmente alta. Como todas as quatro conexões V4V estão bastante quentes, o técnico conclui que o carretel está preso na posição intermediária. A palpação dos capilares mostra ao reparador que todos os 3 capilares estão quentes, portanto a causa do mau funcionamento está na válvula de controle, na qual as duas seções de fluxo estavam abertas simultaneamente. Neste caso, deve-se verificar completamente todos os componentes da válvula de controle (instalação mecânica do eletroímã, circuitos elétricos, tensão de alimentação, consumo de corrente, estado do núcleo do eletroímã) e tentar repetidamente, ligar e desligar a válvula, devolvê-la para a condição de trabalho, removendo possíveis partículas estranhas sob uma ou ambas as suas sedes (se o defeito persistir, a válvula de controle precisará ser substituída). Com relação à bobina do solenóide da válvula de controle (e em geral, qualquer bobina da válvula solenóide), alguns reparadores novatos gostariam de alguns conselhos sobre como determinar se a bobina está funcionando ou não. Com efeito, para que a bobina excite um campo magnético, não basta aplicar tensão a ele, pois pode ocorrer uma ruptura do fio dentro da bobina. Alguns instaladores instalam uma ponta de chave de fenda no parafuso de montagem da bobina para avaliar a força do campo magnético (no entanto, isso nem sempre é possível), outros removem a bobina e monitoram o núcleo do eletroímã, ouvindo a batida característica que acompanha seu movimento , e ainda outros, após remover a bobina, inserem-na no orifício de uma chave de fenda para se certificar de que ela é retraída pela força magnética. Vamos aproveitar esta oportunidade para fazer um pequeno esclarecimento ... Como exemplo, considere uma bobina clássica de uma válvula solenóide com o nom- ^ | tensão de alimentação nominal de 220 V. Como regra, o desenvolvedor permite um aumento prolongado da tensão em relação à nominal em não mais de 10% (ou seja, cerca de 240 volts), sem o risco de superaquecimento excessivo do enrolamento e normal a operação da bobina é garantida com uma queda de tensão prolongada de não mais do que 15% (ou seja, 190 volts). Esses limites de tolerância para a tensão de alimentação do eletroímã são fáceis de explicar. Se a tensão de alimentação for muito alta, o enrolamento fica muito quente e pode queimar. Por outro lado, em baixas tensões, o campo magnético é muito fraco para permitir a retração do núcleo junto com a haste da válvula dentro da bobina (consulte a Seção 55, Vários problemas elétricos). Se a tensão de alimentação fornecida para nossa bobina for 220 V, e a potência nominal for 10 W, podemos assumir que ela consumirá uma corrente I = P / U, ou seja, 1 = 10/220 = 0,045 Ar (ou 45 mA ) Tensão aplicada I = 0,08 A A, forte perigo de queima da bobina Na verdade, a bobina irá consumir uma corrente de cerca de 0,08 A (80 mA), uma vez que para corrente alternada P = U x I x coscp, e para bobinas de eletroímã coscp é geralmente próximo a 0,5. Se o núcleo for removido da bobina energizada, o consumo de corrente aumentará para 0,233 A (ou seja, quase 3 vezes mais do que o valor nominal). Como o calor liberado durante a passagem da corrente é proporcional ao quadrado da intensidade da corrente, isso significa que a bobina vai aquecer 9 vezes mais do que em condições nominais, o que aumenta muito o perigo de sua combustão. Se você inserir uma chave de fenda de metal em uma bobina energizada, o campo magnético a puxará e o consumo de corrente cairá ligeiramente (neste exemplo, para 0,16 A, ou seja, duas vezes o valor nominal, veja a Fig. 52.16). Lembre-se de que você nunca deve desmontar uma bobina eletromagnética que esteja energizada, pois ela pode queimar muito rapidamente.Uma boa maneira de determinar a integridade do enrolamento e verificar a presença de tensão de alimentação é usar um alicate amperímetro (alicate transformador), que abre e puxa em direção à bobina para detectar o campo magnético gerado por ela durante a operação normal. é energizado, a agulha do amperímetro desvia. uma mudança no fluxo magnético perto da bobina permite, em caso de mau funcionamento, registrar um valor suficientemente alto da corrente no amperímetro (o que, no entanto, não significa absolutamente nada), o que rapidamente dá confiança na facilidade de manutenção dos circuitos elétricos do eletroímã. Observe que o uso de alicate amperímetro de transformador aberto é permitido para quaisquer enrolamentos alimentados com corrente alternada (eletroímãs, transformadores, motores ...), no momento em que o enrolamento testado não estiver próximo a outra fonte de radiação magnética.

| 52,1. Exemplos de uso |

Exercício número 1 O reparador deve substituir a válvula V4 V no meio do inverno com a instalação mostrada na fig. 52,18. Depois de drenar o refrigerante da instalação e retirar o V4V avariado, o reparador coloca a seguinte questão: Tendo em conta que as temperaturas exterior e interior são baixas, a bomba de calor deve funcionar no modo de aquecimento do espaço condicionado. Antes de instalar um novo V4V, o carretel deve ser posicionado à direita, à esquerda ou é irrelevante? Como sugestão, apresentamos um diagrama gravado no corpo da válvula solenóide. Solução para o exercício número 1 Após a conclusão da reparação, a bomba de calor deve funcionar em modo de aquecimento. Isso significa que o trocador de calor interno será usado como um condensador (ver fig. 52.22). Um estudo da tubulação nos mostra que o carretel V4V deve estar à esquerda. Portanto, o instalador deve garantir que o carretel está realmente à esquerda antes de instalar uma nova válvula. Ele pode fazer isso olhando dentro da válvula principal através dos três bicos de conexão inferiores. Se necessário, mova o carretel para a esquerda, batendo na extremidade esquerda da válvula principal em uma superfície de madeira ou batendo levemente na extremidade esquerda com um martelo. FIG. 52,22. Só então a válvula V4V pode ser instalada no circuito (tomando cuidado para evitar superaquecimento excessivo do corpo da válvula principal durante a brasagem). Agora considere as designações no diagrama, que às vezes são aplicadas à superfície da válvula solenóide (ver Fig. 52.23). Infelizmente, esses circuitos nem sempre estão disponíveis, embora sejam muito úteis para reparos e manutenção de V4V. Assim, o carretel foi movido pelo reparador para a esquerda, sendo melhor que no momento da partida não haja tensão na válvula solenóide. Tal cuidado permitirá evitar uma tentativa de reversão do ciclo no momento da partida do compressor, quando a diferença entre AP entre PH é muito pequena. Deve-se ter em mente que qualquer tentativa de reverter o ciclo com um AR de diferencial baixo corre o risco de emperrar o carretel em uma posição intermediária. No nosso exemplo, para eliminar este perigo, basta desligar a bobina da válvula solenóide da rede ao ligar a bomba de calor. Isso tornará completamente impossível tentar reverter o ciclo com uma diferença fraca no AP (por exemplo, devido à instalação elétrica incorreta). Assim, os cuidados listados devem permitir que o reparador evite possíveis avarias no funcionamento da unidade V4V quando ele é substituído.

Vamos estudar o diagrama (ver fig. 52.1) de uma dessas válvulas, consistindo em uma grande válvula principal de quatro vias e uma pequena válvula piloto de três vias montada no corpo da válvula principal. No momento, estamos interessados na válvula de quatro vias principal.Primeiro, observe que das quatro conexões principais da válvula, três estão localizadas próximas uma da outra (a linha de sucção do compressor está sempre conectada ao meio dessas três conexões), e a quarta conexão está no outro lado da válvula (o compressor linha de descarga está conectada a ele). Observe também que em alguns modelos V4V a conexão de sucção pode ser deslocada do centro da válvula. No entanto, as linhas do compressor de descarga (pos. 1) e sucção- \ 3J (pos. 2) estão SEMPRE conectadas conforme mostrado no diagrama da fig. 52.1. Dentro da válvula principal, a comunicação entre as várias portas é garantida por um carretel móvel (chave 3) que desliza com os dois pistões (chave 4). Cada pistão tem um pequeno orifício (número 5) e, além disso, cada pistão tem uma agulha (número 6). Finalmente, 3 capilares (item 7) são cortados no corpo da válvula principal nos locais mostrados na fig. 52.1, que estão conectados à válvula solenóide de controle. FIG. 52,1. Se você não estudar perfeitamente o princípio da válvula. Cada elemento apresentado por nós desempenha um papel na operação do V4V. Ou seja, se pelo menos um desses elementos falhar, pode acabar sendo a causa de um mau funcionamento muito difícil de detectar. Vamos agora considerar como funciona a válvula principal ...

Conclusões e vídeo útil sobre o tema

As nuances da instalação, tendo em conta o que garante o correto funcionamento da válvula:

Detalhes da instalação da válvula ao instalar o piso radiante:

Uma unidade no sistema de aquecimento como uma válvula termostática de três vias é necessária, mas não em todos os casos. A sua presença é uma garantia do uso racional do refrigerante, o que permite um consumo económico de combustível. Além disso, também atua como um dispositivo que garante a segurança de funcionamento da caldeira TT.

No entanto, antes de adquirir tal dispositivo, você deve primeiro consultar sobre a conveniência de sua instalação.

Se você possui a experiência ou conhecimento necessários no tema do artigo e pode compartilhá-lo com os visitantes do nosso site, por favor, deixe seus comentários, tire suas dúvidas no bloco abaixo.

Qualquer pessoa que pelo menos uma vez tenha tentado estudar vários esquemas de sistemas de aquecimento provavelmente já se deparou com um lugar onde os dutos de suprimento e retorno convergem milagrosamente. No centro deste nó existe um determinado elemento, ao qual tubos com um refrigerante de diferentes temperaturas são conectados pelos quatro lados. Este elemento é uma válvula de quatro vias para aquecimento, cujo propósito e operação serão discutidos neste artigo.

No princípio da válvula

Como sua contraparte mais "modesta" de três vias, a válvula de quatro vias é feita de latão de alta qualidade, mas em vez de três tubos de conexão ela tem até 4. Um fuso com uma parte cilíndrica de trabalho de uma configuração complexa gira dentro o corpo em uma luva de vedação.

Nele, em dois lados opostos, são feitas amostras em forma de calvas, de forma que no meio a parte útil se assemelha a um amortecedor. Ele mantém uma forma cilíndrica na parte superior e inferior para que uma vedação possa ser feita.

O fuso com a bucha é pressionado contra o corpo por uma tampa com 4 parafusos, uma alça de ajuste é empurrada na extremidade do eixo pelo lado de fora ou um servoacionamento é instalado. Como todo este mecanismo se parece, o diagrama detalhado de uma válvula de quatro vias mostrada abaixo ajudará a dar uma boa ideia:

O fuso gira livremente na manga porque não tem rosca. Mas, ao mesmo tempo, as amostras feitas na seção de trabalho podem abrir o duto por meio de duas passagens em pares ou permitir que três fluxos se misturem em proporções diferentes. Como isso acontece é mostrado no diagrama:

Para referência. Há outro projeto de válvula de quatro vias, onde uma haste de pressão é usada em vez de um fuso giratório. Mas esses elementos não podem misturar fluxos, mas apenas redistribuir. Eles encontraram sua aplicação em caldeiras de duplo circuito a gás, mudando o fluxo de água quente do sistema de aquecimento para a rede de água quente.

A peculiaridade de nosso elemento funcional é que o fluxo do refrigerante fornecido a um de seus bicos nunca poderá passar para a outra saída em linha reta. O fluxo sempre irá virar para o tubo de ramificação direito ou esquerdo, mas nunca chegará ao oposto. Em uma determinada posição do fuso, o amortecedor permite que o refrigerante passe imediatamente para a direita e para a esquerda, misturando-se com o fluxo vindo da entrada oposta. Este é o princípio de funcionamento de uma válvula de quatro vias em um sistema de aquecimento.

Deve-se notar que a válvula pode ser controlada de duas maneiras:

manualmente: a distribuição de fluxo necessária é conseguida instalando a haste em uma determinada posição, guiada pela escala oposta ao cabo. O método raramente é utilizado, uma vez que o funcionamento efetivo do sistema requer ajustes periódicos, sendo impossível realizá-lo manualmente de forma constante;

automático: o fuso da válvula é girado por um servoconversor, recebendo comandos de sensores externos ou do controlador. Isso permite que você cumpra as temperaturas da água definidas no sistema quando as condições externas mudam.

VÁLVULAS DE CONTROLE DE TRÊS VIAS TRV-3

Descrição, escopo

As válvulas de controle de mistura de três vias são utilizadas como atuadores em sistemas de aquecimento, resfriamento, ar condicionado, bem como em processos tecnológicos em que é necessário o controle remoto do fluxo de líquidos.

A válvula é controlada por um atuador elétrico (acionamento elétrico). A força desenvolvida pelo acionamento elétrico é transmitida ao êmbolo, que se move para cima e para baixo, alterando a área de fluxo na válvula e regulando a vazão do meio de trabalho.

NOMENCLATURA

TRV-3-X1-X2-X3 Onde: TRV-3 - Designação de uma válvula de controle de mistura de três vias X 1 - Diâmetro nominal DN (selecione na tabela 2.4) X 2 - Kvs de taxa de transferência condicional (selecione na tabela 2.4) X 3 - Marcação do tipo de unidade de 1 a 8 e de 17 a 24 e de 29 a 30 (selecione na tabela 2.2)

EXEMPLO DE PEDIDO: Válvula de controle de mistura de três vias flangeada com diâmetro nominal de 15 mm, capacidade de 2,5 m3 / h, temperatura máxima do meio de trabalho de 150 ° C e equipada com atuador Regada ST mini 472.0-OTFAG / 00 sem sensor de posição (atuador tipo 2). TRV-3-15-2.5-2

ESPECIFICAÇÕES

Tabela 2.4

| NOME DOS PARÂMETROS, unidades | VALOR DOS PARÂMETROS | ||||||||

| Diâmetro nominal, DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Taxa de transferência condicional, Kvs m3 / h | 0,63 1,25 1,6 2,5 4 | 5 6,3 | 8 10 | 12,5 16 | 20 25 | 31,5 40 | 50 63 | 80 100 | 125 160 |

| Característica de rendimento | A - AB, porcentagem igual; B - AB, linear | ||||||||

| Pressão nominal PN, bar (MPa) | 16 (1,6) | ||||||||

| Ambiente de trabalho | Água com temperatura de até 150 ° C, solução aquosa de etilenoglicol a 30% | ||||||||

| Curso da haste, mm | 14 | 30/25* | |||||||

| Tipo de conexão | flangeado | ||||||||

| Materiais: - corpo da válvula - conjunto de corte (êmbolo) - haste e sede do canal B - vedações da câmara de descarga - vedação da haste | Ferro fundido Latão CW614N Aço resistente à corrosão GOST 5632 Borracha EPDM resistente ao calor Gaxetas de borracha EPDM, guias - PTFE | ||||||||

* Apenas para válvulas atuadas com transmissor de posição com sinal de corrente 4-20mA

A DESCRIÇÃO E OS DIAGRAMAS DOS ATUADORES INCLUÍDOS NA SEÇÃO 1.1

CARACTERÍSTICAS DE REGULAÇÃO | DISPOSITIVO DE VÁLVULA |

| Dispositivo de válvula com mini atuador ST |

POSIÇÕES DE MONTAGEM |

|

| Dispositivo de válvula com acionamento REGADA ST 0; STR 0PA; STR 0.1PA | |

| |

| Posições de montagem da válvula com atuador REGADA (seções retas antes e depois da válvula não são necessárias) |

DIMENSÕES

| Nome dos parâmetros, unidades | Valores de parâmetro | ||||||||

| Diâmetro nominal DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Comprimento L, mm | 130 | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 |

| Altura, -1, mm | 65 | 70 | 75 | 95 | 100 | 100 | 120 | 130 | 150 |

| Altura da válvula H: | |||||||||

| com drive TSL-1600 | 402 | 407 | 417 | 427 | 437 | 442 | |||

| - com tipo de unidade ST mini 472,0, mm / não mais | 400 | 405 | 415 | 423 | 435 | 445 | |||

| - com tipo de unidade ST 0 490,0, mm / não mais | 535 | 555 | 575 | 595 | 625 | ||||

| - com tipo de unidade AVF 234S F132, mm / não mais | 402 | 410 | 420 | 428 | 440 | 450 | 525 | 545 | 575 |

| Peso da válvula: | |||||||||

| com drive TSL-1600 | 6,3 | 7,2 | 8,2 | 10,8 | 12,3 | 14,8 | |||

| - com tipo de unidade ST mini 472,0, kg / não mais | 6,1 | 7 | 8 | 10,6 | 12,1 | 14,6 | |||

| - com tipo de unidade ST 0 490,0, kg / não mais | 14,2 | 16,2 | 25 | 33 | 40 | ||||

| - com tipo de unidade AVF 234S F132, kg / não mais | 10,1 | 11,2 | 12,2 | 14,8 | 16,3 | 18,8 | 28 | 32 | 37,5 |

EXEMPLO DE SELEÇÃO

Uma válvula de controle de mistura de três vias acionada eletricamente é necessária para controlar a temperatura no circuito de aquecimento. Consumo de rede portadora de calor: 5 m³ / h. Pressão a montante da válvula de controle de mistura de 3 vias de acordo com os requisitos do circuito (conexão A e conexão B): 4 bar. Na solução do circuito, há uma igualdade dos gráficos de temperatura do circuito da rede e do circuito do sistema de consumo de calor - por isso, optou-se por uma válvula reguladora de mistura de três vias com acionamento elétrico.

De acordo com as recomendações para a seleção de válvulas de controle:

|

| Ao escolher uma bomba de circulação, é necessário levar em consideração adicionalmente a pressão diferencial na válvula de três vias para determinar a altura manométrica necessária. |

- Usando a fórmula (4), determinamos o diâmetro nominal mínimo da válvula: (4) DN = 18,8 *√(G/V)

= 18,8*

√(5/3) = 24,3 mm. A velocidade na seção de saída V da válvula é escolhida igual ao máximo permitido (3 m / s) para válvulas no ITP de acordo com recomendações para a selecção de válvulas de controlo e reguladores de pressão de ação direta do Grupo Teplosila de Empresas no PTI / Estação de Aquecimento Central.

2. Usando a fórmula (1), determinamos a vazão necessária da válvula:

(1)Kv = G /√ΔP

= 5/

√0,25 = 10,0 m3 / h. A queda de pressão através da válvula ΔP é escolhida igual à queda de pressão no circuito de aquecimento de acordo com recomendações para a selecção de válvulas de controlo e reguladores de pressão de ação direta do Grupo Teplosila de Empresas no PTI / Estação de Aquecimento Central.

3. Selecione uma válvula bidirecional (Tipo TRV-3) com o diâmetro nominal grande mais próximo e a capacidade nominal menor (ou igual) mais próxima Kvs: DN = 25 mm, Kvs = 10 m3 / h. 4. Usando a fórmula (2), determinamos o diferencial real através da válvula totalmente aberta a uma taxa de fluxo máxima de 5 m3 / h:

(2) ΔPf = (G / Kvs) 2

= (5/10) 2 = 0,25 bar. 5. A pressão a jusante da válvula de controle de 3 vias a uma taxa de fluxo definida de 5 m3 / he um diferencial real de 0,25 bar será 4,0 - 0,25 = 3,75 bar. 6. Na tabela 1.2, selecionamos o drive TSL-1600 da Zavod Teplosila LLC (tipo de drive 101). 7. Nomenclatura para pedido:

TRV-3-25-10-101.

Uso pratico

Sempre que for necessário garantir uma regulagem de alta qualidade do refrigerante, podem ser usadas válvulas de quatro vias. O controle de qualidade é o controle da temperatura do refrigerante, não sua taxa de fluxo. Só existe uma forma de atingir a temperatura exigida no sistema de aquecimento de água - misturando água quente e fria, obtendo um líquido de arrefecimento com os parâmetros exigidos na saída. O sucesso da implementação deste processo é justamente o que garante o dispositivo da válvula de quatro vias. Aqui estão alguns exemplos de configuração de um elemento para esses casos:

- em um sistema de aquecimento de radiador com uma caldeira de combustível sólido como fonte de calor;

- no circuito de aquecimento por piso radiante.

Como você sabe, uma caldeira de combustível sólido no modo de aquecimento precisa de proteção contra condensação, da qual as paredes do forno estão sujeitas à corrosão. O arranjo tradicional com um bypass e uma válvula misturadora de três vias que evita que a água fria do sistema entre no tanque da caldeira pode ser melhorado. Em vez de uma linha de desvio e uma unidade de mistura, uma válvula de quatro vias é instalada, conforme mostrado no diagrama:

Surge uma pergunta natural: qual a utilidade de tal esquema, onde é necessário instalar uma segunda bomba e até mesmo um controlador para controlar o servoconversor? O fato é que aqui o funcionamento da válvula de quatro vias substitui não só o bypass, mas também o separador hidráulico (seta hidráulica), se houver necessidade. Como resultado, obtemos 2 circuitos separados que trocam o líquido de arrefecimento entre si, conforme necessário. A caldeira recebe água gelada em dose dosada e os radiadores recebem o portador de calor com temperatura ótima.

Uma vez que a água que circula ao longo dos circuitos de aquecimento do piso radiante aquece até um máximo de 45 ° C, é inaceitável que neles funcione o refrigerante diretamente da caldeira. Para suportar essa temperatura, uma unidade de mistura com uma válvula termostática de três vias e um bypass é normalmente instalada na frente do coletor de distribuição. Mas se, em vez desta unidade, uma válvula de mistura de quatro vias for instalada, então a água de retorno dos radiadores pode ser usada nos circuitos de aquecimento, conforme mostrado no diagrama:

Cálculo do valor Kvs de uma válvula de três vias e uma bomba de circulação

Kvs da válvula - característica da vazão da válvula; caudal volumétrico nominal de água através de uma válvula totalmente aberta, m3 / h a uma queda de pressão de 1 bar em condições normais. O valor indicado é a principal característica da válvula.

Para calcular os Kvs, a queda de pressão na válvula em relação aos Kvs e a vazão volumétrica podem ser usados.

Você pode escolher uma bomba de circulação neste link.

| Designação | Unidade | Descrição |

| Kv | m3 / h | Coeficiente de consumo em unidades constituintes de consumo |

| Kv100 | m3 / h | Coeficiente de descarga no deslocamento nominal |

| Kvmin | m3 / h | Coeficiente de consumo na taxa mínima de consumo |

| Kvs | m3 / h | Coeficiente condicional de consumo de reforço |

| Q | m3 / h | Fluxo de volume em operação (T1, p1) |

| Qn | Nm3 / h | Fluxo de volume no estado normal (0 ° C, 0,101 MPa) |

| p1 | MPa | Pressão absoluta na frente da válvula de controle |

| p2 | MPa | Válvula de controle de pressão absoluta |

| ps | MPa | A pressão absoluta do vapor saturado a uma determinada temperatura (T) |

| Δp | MPa | Pressão diferencial através da válvula de controle (Δp = p1 - p2) |

| ρ1 | kg / m3 | Densidade do meio de trabalho em operação (T1, p1) |

| ρn | kg / Nm3 | Densidade de gás no estado normal (0 C, 0,101 MPa) |

| T1 | PARA | Temperatura absoluta antes da válvula (T1 = 273 + t) |

| r | 1 | Atitude regulatória |

Cálculo do coeficiente Kv

A principal característica de fluxo das válvulas de controle é o coeficiente de fluxo condicional Kvs... Seu valor indica o fluxo característico através de uma determinada válvula em condições bem definidas em 100% de abertura. Para selecionar válvulas de controle com um ou outro valor Kvs, é necessário calcular o coeficiente de fluxo Kv, que determina a taxa de fluxo volumétrico de água em m3 / h que irá fluir através da válvula de controle sob certas condições (a perda de pressão nela é de 1 bar, temperatura da água 15 ° C, fluxo turbulento, pressão estática suficiente para excluir a cavitação nessas condições )

A tabela abaixo mostra as fórmulas de cálculo Kv para diferentes ambientes

| Perda de pressão p2> p1 / 2 Δp | Perda de pressão p2 ≥ p1 / 2 Δp ≤ p1 / 2 | ||

| Kv = | Líquido | Q / 100 x √ ρ1 / Δp | |

| Gás | Q / 5141 x √ ρ1 * T1 / Δp * p2 | 2 * Qn / 5141 * p1 x √ ρn * T1 | |

A vantagem deste coeficiente é a sua interpretação física simples e o fato de que nos casos em que o meio de trabalho é a água, é possível simplificar o cálculo da vazão em proporção direta à raiz quadrada da queda de pressão. Tendo atingido uma densidade de 1000 kg / m3 e definindo a queda de pressão em bares, obtemos a fórmula mais simples e famosa para calcular Kv:

Kv = Q / √ Δp

Na prática, o cálculo do coeficiente de fluxo é realizado levando em consideração o estado do circuito de controle e as condições de trabalho do material de acordo com as fórmulas acima. A válvula de controle deve ser dimensionada de forma que seja capaz de regular a vazão máxima nas condições de operação fornecidas. Nesse caso, deve-se garantir que o menor fluxo regulado também seja passível de regulação.

Desde que a relação de regulação da válvula seja: r> Kvs / Kvmin

Devido à possível tolerância negativa de 10% do valor Kv100 em relação aos Kvs e à necessidade de possibilidade de regulagem na área da vazão máxima (diminuição e aumento da vazão), recomenda-se selecionar um Kvs valor da válvula de controle que é superior ao valor máximo de Kv operacional:

Kvs = 1,1 ÷ 1,3 Kv

Neste caso, é necessário levar em consideração o conteúdo da “margem de segurança” no cálculo do valor assumido de Qmáx, o que pode causar uma superestimação do desempenho da válvula.

Processo de design simplificado para válvula de mistura de 3 vias

Dados iniciais: meio - água 90 ° C, pressão estática no ponto de conexão 600 kPa (6 bar),

Δppump 02 = 35 kPa (0,35 bar), Δppipe = 10 kPa (0,1 bar), Δp Exchange = 20 kPa (0,2 bar),

taxa de fluxo nominal Qnom = 5 m3 / h.

Um layout típico de uma malha de controle usando uma válvula de mistura de 3 vias é mostrado na figura abaixo.

Δppump 02 = Δpvalve + Δpheat exchange + Δppipe

Δpvalve = Δppump 02 - Δpheat - Δppipe = 35 - 20 - 10 = 5 kPa (0,05 bar)

Kv = Qnom / √∆p válvula = 5 / √0,05 = 22,4 m3 / h

Permissão de segurança (desde que a taxa de fluxo Q não tenha sido superestimada):

Kvs = (1,1 ÷ 1,3) * Kv = (1,1 ÷ 1,3) * 22,4 = 24,6 ÷ 29,1 m3 / h

A partir da série de valores Kv produzidos em série, selecionamos o valor Kvs mais próximo, ou seja, Kvs = 25 m3 / h. Este valor corresponde a uma válvula de controle com diâmetro DN 40.

Determinação das perdas hidráulicas na válvula selecionada na abertura total e uma determinada taxa de fluxo

Δpválvula H100 = (Qnom / Kvs) 2 = (5/25) 2 = 4 kPa (0,04 bar)

Aviso: Para válvulas de três vias, a condição mais importante para a operação correta é a observância da diferença de pressão mínima entre as portas A e B. As válvulas de três vias são capazes de lidar com pressões diferenciais significativas entre as portas A e B, mas devido à deformação de a característica de controle, a capacidade de controle é deteriorada. Portanto, se houver a menor dúvida sobre a diferença de pressão entre os dois tubos ramificados (por exemplo, se a válvula de três vias estiver diretamente conectada à rede), recomendamos o uso de uma válvula de duas vias para uma regulagem de alta qualidade.

Determinação da autoridade da válvula selecionada

A autoridade do ramo direto de uma válvula de três vias em tal conexão, desde que a taxa de fluxo ao longo do circuito do consumidor seja constante

a = válvula Δp Н100 / válvula Δp Н0 = 4/4 = 1

Indica que a relação de fluxo na perna reta da válvula corresponde à curva de fluxo ideal da válvula. Neste caso, os Kvs de ambos os ramos coincidem, ambas as características são lineares, o que significa que a vazão total é quase constante.

A combinação da característica de porcentagem igual no caminho A, com uma característica linear no caminho B, às vezes é vantajosa escolher nos casos em que é impossível evitar o carregamento das buchas A em relação a B por pressão diferencial, ou se os parâmetros no primário lado são muito altos.