Acest articol va descrie conceptul de pelete, soiurile acestora, sfera acestor produse și, desigur, procesul tehnologic pas cu pas al producției lor.

Pellet - Acesta este un material combustibil solid care este utilizat în ingineria energiei termice, încălzirea spațiilor rezidențiale și industriale și a câștigat recent popularitate în rândul locuitorilor de case private. Materiile prime pentru producția sa sunt: deșeuri din industria prelucrării lemnului (rumeguș, așchii, ramuri, scoarță de copac, plăci).

De asemenea, se utilizează deșeuri agricole (coji de floarea soarelui, porumb și hrișcă). Turba și paiul sunt, de asemenea, materii prime. Este un granulat cilindric comprimat (lungime 10-30 mm, lățime 6-10 mm).

Sunt presate sub presiune și temperatură ridicată (250-300 ° C). Bucățile de lemn și alte materii prime sunt lipite împreună sub presiune și temperatură folosind substanța naturală lingine, care este conținută chiar în materia primă.

Cu toate acestea, utilizarea peletelor nu este limitată doar ca combustibil combustibil pentru cazane.

De asemenea, se aplică:

- În creșterea animalelor (peletele sunt folosite pentru a stropi pardoselile în camerele pentru animale, servesc ca așternut, absorb bine umezeala, încălzesc și rețin căldura).

- Când curățați combustibili, lubrifianți și lichide tehnice în atelierele de reparații auto, benzinării.

- Ca sol de mulci (acoperire de protecție) pentru grădina dvs. de legume sau grădină.

- Ca combustibil pentru grătar în loc de cărbune.

- Ca gunoi de pisici.

- Ca absorbant pentru curățarea gazelor de sulf.

Principalele tipuri

Pelete de lemn

Acestea sunt realizate sub formă de granule cilindrice din deșeuri de lemn (rumeguș, așchii, scoarță, plăci, lemn de calitate slabă). Acestea sunt împărțite în uz casnic și industrial. Peletele de uz casnic sunt fabricate din rumeguș proaspăt și așchii de lemn. Alte impurități sunt prezente în granulele industriale. Sunt deschise, maronii sau gri.

O culoare mai deschisă indică o calitate ridicată a peletelor (o culoare deschisă este un semn al utilizării lemnului excepțional de bun, fără coajă și rumeguș curat). Acestea sunt cele mai populare pentru încălzirea caselor particulare, deoarece acest tip de pelete are cel mai mic conținut de cenușă, deoarece nu conțin praf și scoarță de lemn (până la 0,5%) și un transfer bun de căldură.

Pelete vegetale

De asemenea, sunt produse sub formă de granule din deșeuri agricole (paie, coji de floarea soarelui, deșeuri de porumb și de hrișcă). Produsul final are în general o culoare închisă. În ceea ce privește transferul de căldură, aceste granule nu sunt în niciun fel inferioare dacă vorbim despre pelete din coji de floarea soarelui, porumb și hrișcă, deoarece peletele de paie sunt inferioare în acest indicator față de peletele din lemn.

Dar, în același timp, peletele de paie au avantajele lor: o cantitate mare de materii prime și un cost redus. Peletele vegetale au un conținut mai mare de cenușă (până la 3%) decât peletele din lemn, astfel încât cazanul va trebui curățat mai des. Acest tip este destinat utilizării industriale, deoarece mai multă cenușă este eliberată în timpul arderii.

Pelete de turbă

Sunt realizate sub formă de granule de turbă, culoarea este închisă. Sunt, de asemenea, populare în rândul întreprinderilor industriale, deoarece au calități calorice, economice și ecologice bune. Acestea nu s-au răspândit în rândul consumatorilor privați datorită conținutului crescut de cenușă, deoarece cazanul va trebui curățat foarte des după utilizarea peletelor de turbă.

Avantajele peletelor asupra lemnului

În secțiunea anterioară, am prezentat câteva dintre avantajele peletelor. Acum propunem să evidențiem toate avantajele lor în comparație cu combustibilul solid ieftin - lemnul de foc:

- datorită densității mari și a conținutului scăzut de umiditate, căldura specifică de ardere a peletelor ajunge la 5 kW / kg, în timp ce lemnul uscat va da maximum 4,5 kW;

- din aceleași motive, eficiența cazanelor de încălzire a peleților este de 80-85% față de 75% pentru cazanele tradiționale pe lemne;

- structura fină și rezistența granulelor permit automatizarea procesului de alimentare cu combustibil și controlul combustiei;

- întrucât producătorii nu folosesc aditivi chimici pentru fabricarea granulelor, combustibilul nu este inferior lemnului în ceea ce privește respectarea mediului;

- conținutul redus de cenușă (pentru produsele din lemn - 0,5-1%, pentru agro-pelete - până la 4%) face posibilă creșterea intervalului dintre curățarea generatoarelor de căldură până la 7 zile.

Un punct important. Lemnul se usucă până la un conținut de umiditate de 15% în decurs de 2 ani, astfel încât proprietarii de case rareori se usucă și încălzesc cu lemn proaspăt tăiat. Transferul de căldură real în acest caz este de 2-2,5 kW / kg, ajustat pentru eficiența cazanului. Cât de multă cenușă și funingine sunt generate în acest proces pot fi ușor determinate de curățarea zilnică a unității.

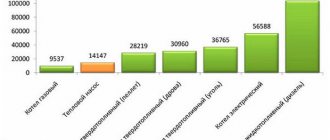

Peletele au și ele dezavantaje. Combustibilul costă de 2,5—3 ori mai scump decât lemnul de foc proaspăt tăiat, iar prețul generatoarelor automate de căldură este același comparativ cu cazanele convenționale TT. Cea mai mare parte a acestui cost revine arzătorului de peleți și unității electronice de control.

Trebuie să cumpărați pelete în pungi sigilate sau să organizați un spațiu de depozitare uscat acasă, de exemplu, un container închis. Spre deosebire de lemn, granulele saturate cu umiditate se prăbușesc pur și simplu în praf și nu sunt potrivite pentru utilizare ulterioară.

https://youtu.be/ado5JDtfoSw

Cerințe de calitate

Principalele cerințe pentru calitatea peletelor de combustibil sunt:

- Peletul trebuie să fie plat și neted.

- Absența fisurilor în granule, deformarea și vărsarea lor.

- Peletul trebuie să fie bine comprimat.

- Produsul finit trebuie să aibă procentul corect de umiditate (nu trebuie să depășească 15%).

- Este de dorit ca peletele să aibă aceeași dimensiune (în principal producătorii produc pelete de combustibil cu o lungime de la 5 mm la 70 mm și un diametru de la 6 mm la 10 mm), indiferent de tipul de peletă de combustibil.

- Absența sau cel mai mic conținut de impurități (praf, nisip) în produsul finit, care degradează calitatea peletelor.

- Culoare. Pentru peletele de combustibil pentru lemn, ar trebui să fie ușoară (mai ușoară - de calitate superioară), deoarece cu cât sunt mai puține incluziuni întunecate sau maronii în peletă, cu atât mai puține coajă și impurități conțin. În granule de turbă și plantă, este de culoare gri închis sau negru.

- Peletii nu trebuie să fie mucegai sau mucegai.

- Nu ar trebui să existe substanțe chimice.

Cerințe pentru materiile prime pentru fabricație

Aceste criterii sunt puține, dar trebuie respectate în totalitate:

- Materiile prime nu trebuie să aibă impurități (pietre, praf, nisip, resturi metalice, frunziș).

- Ar trebui să conțină cât mai mulți adezivi naturali (lingin, rășini și alți adezivi), ceea ce accelerează procesul de fabricație și calitatea produsului finit.

- Materiile prime nu trebuie să fie foarte umede, deși acest lucru este corectat în timpul uscării, dar încetinește totuși procesul de producție.

Echipamente pentru producerea de

Echipamentul de bază pentru producția de pelete de combustibil sunt:

- cântare pentru ambalaje mari (500, 1000 kg);

- mașină de împachetare;

- buncăr pentru pelete finite;

- transportor cu bandă sau racletă;

- aspirator de fum;

- un ventilator pentru eliminarea abandonului;

- mai rece;

- presa pentru pelete;

- tambur uscător;

- mecanism pentru încărcarea materiilor prime prelucrate în uscător;

- cazan (gaz sau rumeguș);

- mixer;

- moară cu ciocan;

- concasor (tambur sau disc);

- container pentru materii prime cu transportor;

- cicloni;

- manșoane de aer;

- benzi transportoare cu șurub;

- transportoare de aer;

Tehnologie de producție

Principalele etape tehnologice ale producției de pelete de combustibil sunt:

Zdrobirea grosieră a materiilor prime

În acest stadiu, materiile prime mari sunt zdrobite la dimensiunea necesară (lungime de până la 25 mm, diametru de până la 2-4 mm). Acest lucru este necesar pentru a simplifica munca presei pentru pelete, deoarece cu cât materialul este mai mic, cu atât peletele sunt mai bune și mai rapide.

Acest proces se realizează cu ajutorul unui concasor. Zdrobirea poate fi efectuată de mai multe ori, dacă pentru prima dată nu a fost posibil să se realizeze fracția necesară a materialului. Mai departe de transportorul răzuitor, materia primă zdrobită intră în mixer, apoi în tamburul de uscare.

Uscarea materiilor prime prelucrate

Această etapă este una dintre principalele și are loc într-un tambur de uscare. Aerul fierbinte este alimentat din acesta din cazan prin manșoane, care usucă umezeala din așchii procesate. Așchiile uscate ar trebui să aibă un conținut de umiditate de cel puțin 8%, deoarece materiile prime foarte uscate se vor lipi mai rău în granulator, dar nu mai mult de 12%, deoarece peletele finite vor arde mai rău în cazan.

În timpul uscării, aerul evacuat sub acțiunea vidului ventilatorului de evacuare este captat împreună cu fracții mici, care sunt depuse în ciclon pentru o zdrobire fină și aerul evacuat este îndepărtat în atmosferă. În acest caz, o parte din cele mai mici fracțiuni prin transportoare de aer intră în cazan.

Zdrobire fină

Această etapă este necesară pentru zdrobirea și mai mare a așchilor și a rumegușului (lungime de până la 4 mm, diametru de până la 1,5 mm) pentru a asigura o funcționare mai eficientă a morii de pelete. Zdrobirea fină se realizează folosind o moară de zdrobire. Materia primă este alimentată în ea de la un ciclon.

În concasor, materia primă este zdrobită la starea de făină, iar apoi această făină prin transportoare de aer intră în cicloni (primul ciclon pentru separarea primară a făinii de lemn de aer, al doilea ciclon pentru separarea secundară, finală) . Mai mult, după separarea aerului, făina de lemn este alimentată către un transportor cu șurub drept. Apoi de la transportorul direct cu șurub înclinat la buncărul presei de pelete, în care este instalat mixerul.

Corecția umidității

Acest proces va avea loc într-un dispozitiv special - un mixer. Corecția conținutului de umiditate este foarte importantă, deoarece dacă materia primă este foarte uscată (umiditate mai mică de 8%), atunci lipirea materiei prime în presa pentru pelete va fi de calitate slabă. Pentru reglare este necesar un mixer. Dacă este necesar, va furniza abur sau apă prin canalele sale, iar ieșirea va fi praf de lemn cu un conținut corect de umiditate.

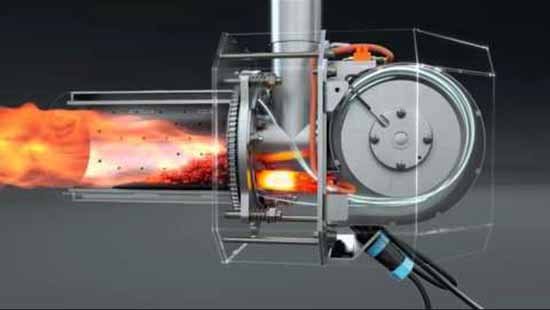

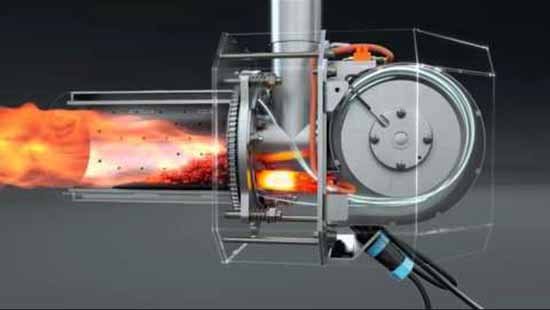

Granulare și presare

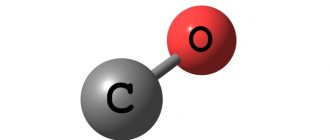

Acest proces are loc într-o presă specială pentru pelete. După ce conținutul de umiditate al materiilor prime a fost ajustat în mixer, acestea merg la granulator. În acesta, sub presiune ridicată și temperatură ridicată (250-300 ° C), materia primă este presată printr-o matrice specială, trecând prin care praful de lemn este lipit în granule cilindrice.

Rășinile și linginele conținute în lemnul mărunțit sunt materiale naturale de legare. Acest adeziv sub presiune și temperatură ridicată lipeste efectiv particulele de materii prime în granule. În granulator este instalat un cuțit fix, care taie materialul finit extras din matrice în granule de dimensiunea necesară (lungime 10 ... 30 mm, lățime 6 ... 10 mm). Apoi granulele sunt alimentate la răcitor.

Răcirea peletelor

Peletele finite care tocmai au ieșit din moara de pelete sunt foarte fierbinți, așa că trebuie răcite. Această operațiune se efectuează folosind un răcitor. Peletele care intră în coloana de răcire sunt suflate cu aer de la ventilator, care „aspiră” aer fierbinte din pelete și captează făina de lemn non granulată.

Aerul fierbinte este îndepărtat în atmosferă, iar făina este îndepărtată într-un ciclon. Proprietățile fizice și chimice ale peletelor de combustibil se schimbă în timpul răcirii și, din această cauză, dobândesc nivelul corect de umiditate, duritate și temperatură (70-90 ° C). Apoi, granulele sunt trimise pentru ambalare.

Ambalarea produselor finite

Etapa finală a producției de pelete de combustibil. De la coloana de răcire printr-o bandă sau un transportor cu raclet, granulele finite sunt introduse în coș pentru produsele finite. Buncărul este echipat cu cântare pentru a cunoaște exact greutatea pungii ambalate cu pelete. Aici peletele granulate sunt ambalate în pungi (10 kg, 25 kg, 50 kg). De asemenea, peletele sunt ambalate în pungi mari (250 kg, 500 kg, 1000 kg).

Acesta este de fapt întregul proces de producție.

Deșeurile finale din arderea peletelor de combustibil sunt cenușa. Eliminarea acestuia constă în curățarea sertarului de cenușă din cazan. Cenușa poate fi folosită pentru a fertiliza solul în grădina dvs. de legume, în grădina dvs., în paturi de flori, deoarece este un îngrășământ excelent.

Prin urmare, ar trebui concluzionat că atât producția, cât și utilizarea peletelor de combustibil sunt ecologice și fără deșeuri (deșeurile pot fi utilizate în scopuri utile).

Cum se face un granulator pentru producerea de pelete de combustibil cu propriile mâini

Pentru a face pelete pe cont propriu, trebuie să asamblați o mașină specială. În aparență și din punct de vedere tehnic, amintește oarecum de o mașină de tocat carne puternică. Adică rumegușul este turnat în buncăr, apoi un burghiu puternic îi stoarce sub presiune ridicată și se obțin granule la ieșire. Ulterior, acestea sunt uscate și ambalate în pungi sau alte recipiente. Nu sunt utilizate materiale și ingrediente suplimentare pentru producerea de pelete, sunt necesare doar presiune și umiditate, lianții necesari sunt deja în lemn. Materiale și instrumente pentru asamblarea granulatorului:

- motor puternic; - reductor (se folosește transmisia cu lanț); - matrice; - roți melcate; - doi cilindri (din țevi); - colț pentru a crea un cadru; - polizor; - sudare; - burghiu și alte unelte.

Compararea tehnologiilor de producere a peletelor

Din lemn

Etapele producției de pelete din lemn:

- Zdrobirea grosieră a deșeurilor de lemn într-o moară cu ciocane.

- Uscarea lemnului tocat într-un uscător.

- Zdrobire fină (aducerea la starea de praf de lemn).

- Controlul umidității în mixer (dacă este necesar, alimentarea cu abur sau apă).

- Comprimarea și granularea peletelor de combustibil într-o presă de pelete.

- Răcirea granulelor cilindrice finite într-un răcitor (temperatura 70-90 ° C).

- Ambalarea și ambalarea produselor finite în pungi.

Din rumeguș

Producția de pelete de rumeguș este după cum urmează:

- Uscați rumegușul astfel încât conținutul său de umiditate să nu depășească 12%.

- Luați o sită și cerneați rumegușul astfel încât să nu intre resturi (pietre mici, frunze etc.) în granulator.

- Măcinarea rumegușului într-o moară cu ciocan.

- Dacă umiditatea este sub 8%, rumegușul zdrobit trebuie introdus în mixer (creșteți umiditatea la 8-10%).

- Granularea peletelor de rumeguș.

- Răcirea și uscarea granulelor într-un răcitor.

- Ambalarea peletelor de rumeguș în pungi de hârtie.

Din paie

Producția de pelete de paie:

- Tăiere paie (lungime de până la 4 mm).

- Re-strivire într-o concasor de moară.

- Uscare într-un uscător.

- Controlul umidității paiului tocat în malaxor (alimentare cu apă sau abur).

- Presarea și granularea făinii de paie.

- Răcirea peletelor de paie într-un răcitor.

- Ambalare cu pelete de paie.

Din lespede

Peletele de plăci sunt produse după cum urmează:

- Prelucrarea plăcilor într-un tocător (lungimea așchiei de până la 50 mm).

- Zdrobirea așchiilor de lemn într-o moară cu ciocan.

- Uscarea așchiilor de plăci într-un tambur de uscare (conținut de umiditate de la 8% la 12%).

- Zdrobire fină într-o râșniță de moară (la starea de praf de lemn).

- Controlul umidității în mixer (dacă umiditatea este sub 8% abur sau este furnizată apă).

- Granularea plăcii de făină de lemn într-o moară de pelete.

- Răcirea granulelor din plăci cilindrice.

- Ambalarea peletelor de plăci în pungi.

Din turbă

Tehnologia pentru fabricarea granulelor de turbă este după cum urmează:

- Este necesar să întindeți turbă, astfel încât să se usuce în mod natural.

- Trebuie curățat de resturi (rădăcini de plante, frunziș, pietre).

- Zdrobirea turbelor într-o mașină de zdrobire.

- Uscați masa de turbă într-un uscător până la un conținut de umiditate de cel mult 12%.

- Re-măcinați (zdrobirea fină) într-o moară de zdrobire.

- Alimentați masa de turbă zdrobită într-o presă de pelete cu un mixer încorporat pentru granulare de turbă și tratament cu abur.

- Răciți peletele de turbă într-o coloană de răcire.

- Ambalează peletele de combustibil finite în pungi.

Ce se poate face din rumeguș

În primul rând, să ne dăm seama de ce peletele de lemn și-au câștigat popularitatea atât de repede. Asa de:

- Dintre toate tipurile de combustibili solizi, acestea sunt cele mai practice și convenabile de depozitat, mutat și încărcat în centrala de cazan.

- Cazanele pe pelete nu necesită intervenție mai des de o dată pe săptămână și sunt complet automatizate. Durata arderii este determinată numai de volumul buncărului, unde sunt turnate peletele de combustibil.

- Rumegușul este foarte frecvent ca deșeuri provenind de la diverse locații de prelucrare a lemnului și întreprinderi întregi și, după presare în pelete, au o putere calorică excelentă și un conținut redus de cenușă.

- La fabricarea peletelor, nu există diferiți aditivi chimici, combustibilul este absolut ecologic.

- Peletele de lemn pot fi produse independent, oferindu-vă o sursă de energie ieftină.

Când sunt depozitate, peletele de lemn ocupă mai puțin spațiu decât lemnul sau cărbunele și pot fi ambalate în pungi și stivuite îngrijit.

Important! Locurile în care sunt depozitate peletele trebuie să fie echipate în conformitate cu normele de securitate la incendiu.

Rumegușul și așchii ca materii prime pentru producerea de pelete sunt cele mai convenabile și accesibile pentru mulți proprietari de proprietăți private. Cu toate acestea, pentru a obține granule de înaltă calitate, unele cerințe sunt impuse materiilor prime:

- Lemn moale, cel mai bun combustibil vine din el. Dacă aveți lemn de esență tare sau multă scoarță, amestecați-le pentru a obține o rezistență bună a peletelor și un conținut redus de cenușă.

- Așchii mari sau resturi nu ar trebui să fie prinse în așchii; peletele sunt fabricate din rumeguș mic.

- Umiditate. Indicatorul său ar trebui să fie în limita a 12%, altfel cilindrii se pot prăbuși în timpul fabricării, iar în timpul arderii, biomasa umedă va reduce eficiența cazanului.

Rumegușul prea umed, care este foarte greu de uscat sau necesită mai multă căldură decât poate genera în timpul arderii ulterioare, este util în alt scop. De exemplu, producerea de brichete cu uscare în aer liber, așa cum se arată în videoclip.

Adică, înainte de a începe ciclul tehnologic, așchii și rumegușul trebuie să fie pregătiți corespunzător. Amintiți-vă că materiile prime de calitate scăzută vor produce aceleași pelete lucrate manual pe care le veți încărca în cazanul de acasă.