| názov | Kľúčové vlastnosti |

| Kvapalina | Najčastejšie. Používa sa na zateplenie rôznych konštrukcií, na opravy. Vyplňuje praskliny a medzery. Možno variť na mieste. |

| Granulovaný (thermovata) | Vyrába sa drvením polyméru na frakcie 10-15 mm. Ekonomické počas inštalácie. Objem penoizolu v granulách je 2-krát vyšší ako množstvo plošného polyméru získaného počas výroby. Pri pokladaní podlahy vypĺňajú dutiny medzi stenami. |

| List | Izolácia sa naleje do špeciálnej formy, po dokončení sa rozreže, vysuší a ďalej sa spracuje. Je namontovaný na vonkajšej strane stien domov a pripevnený hmoždinkami. Môže byť tiež položený na podlahu (medzi trámy). |

Indikátory a výhody penoizolu

Popularita močovinovej peny je spôsobená jej nízkou cenou a vlastnosťami:

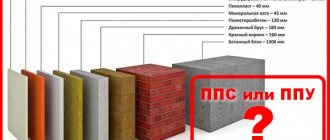

- Nízka tepelná vodivosť (0,041 W / m2 * K). Na zaistenie dobrej tepelnej izolácie stačí úzka vrstva penovej izolácie (najmenej 10 cm).

- Vysoká absorpcia hluku, až 65%. Aj úzka vrstva stavebného materiálu rieši otázku zvukovej izolácie.

- Dobrá požiarna odolnosť. Izolácia patrí do skupiny horľavosti G-1 s kategóriou horľavosti B-2. Polymér sa neroztopí, ale odparuje sa bez uvoľňovania škodlivých toxínov. Fajčí slabo.

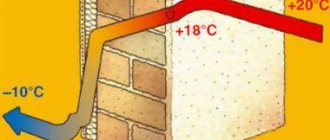

- Hygroskopickosť. Cez penu môže prechádzať vzduch, vlastnosť priepustnosti pár umožňuje stenám „dýchať“.

- Chemická neutralita voči rôznym zložkám vrátane organických rozpúšťadiel.

- Biostabilita. Huba a plesne na penoizole nerastú, myši / potkany ho nehryzú.

Tepelná izolácia tekutou penou - penoizol.

Rozsah použitia močovinovej peny - penového popola ako ohrievača je veľmi široký:

- izolácia dutých stien: drevené rámové domy, drevené domy s izoláciou na obloženie, duté vrecká z tehál;

Video: Tepelná izolácia steny rámového domu tekutou penou - penoizolom.

- izolácia podlahy, napríklad ak je dom na hromadách s vetraným podzemím;

- izolácia podkroví;

Video: Naplnenie podlahy a podkrovia tekutou penou - penoizolom.

- izolácia podkrovnej strechy;

- izolácia priemyselných chladiacich komôr a kontajnerov;

- izolácia priemyselných priestorov.

nevýhody

Penoizol má nasledujúce nevýhody.

Po prvé, absorbuje vlhkosť a nedáva ju preč. Penoizol je dosť odolný proti vlhkosti, ale táto vlastnosť neumožňuje použitie izolácie pri poterovaní základu.

Po druhé, materiál poskytuje sediment v rozmedzí 0,1 - 5%.

Po tretie, penoizol sa ľahko roztrhne - má nízku pevnosť v ťahu.

Po štvrté, je možné položiť izoláciu iba pri pozitívnej teplote (najmenej + 5 ° C). Iba v takom prípade získate vysoko kvalitnú penu na vyplnenie dutín.

Ak listový a granulovaný penoizol nevyžaruje nebezpečné látky, môže v tekutej forme odparovať škodlivé toxíny. Pracovníci majú lepšie ochranné vybavenie.

Čo je penoizol

Je to porézny materiál, ktorý pripomína penu. Ale na rozdiel od neho je penoizol elastický: po stlačení je schopný nadobudnúť pôvodný tvar. Obsahuje tiež menšie pórovité bunky. Nový polymér sa nazýva tekutá pena kvôli podobnosti v štruktúre a externými údajmi, ale proces jeho výroby je zásadne odlišný.

Zloženie penoizolu zahŕňa chemické zložky: kyselina fosforečná, močovinová živica a penidlo. Tieto zlúčeniny v určitých pomeroch vstupujú do zariadenia na stlačený vzduch určeného na syntézu. V dôsledku chemických reakcií sa získa hmota vo forme peny.Pri zväčšovaní objemu vypĺňa všetky praskliny, praskliny, medzery medzi štruktúrami.

Zariadenia na výrobu penoizolu a vzhľad výsledného materiálu

Biele zrazeniny a rôsolovitá konzistencia pripomína expandovaný polystyrén, líši sa však štruktúrou s jemnými okami. K dispozícii:

- vynikajúce tepelnoizolačné schopnosti;

- odolnosť proti vlhkosti a ohňu;

- ohľaduplnosť k životnému prostrediu;

- pružnosť;

- schopnosť tesne uzavrieť všetky otvory a medzery.

Inštalácia izolácie sa vykonáva striekaním pomocou špeciálneho zariadenia. S malým množstvom práce sa penoizol používa vo valcoch. Nový polymér sa používa na tepelnú izoláciu stien, podláh a stropov, vyplnenie stropov medzi podlahami.

Ak sa zložky spoja v požadovaných pomeroch, penoizol okamžite nestvrdne. Proces prebieha postupne:

- po 10-15 minútach pena trochu stuhne;

- po 1-4 hodinách sa vytvrdzuje;

- po 2 - 3 dňoch dôkladne stuhne a získa potrebné vlastnosti.

Po nanesení na povrch pripomína polyuretánovú penu. Technológia striekania zahŕňa bezšvíkovú vrstvu tepelnej izolácie, ktorá umožňuje spracovanie akýchkoľvek geometrických štruktúr.

Dôležité! Nový materiál sa používa v stavebníctve v mnohých krajinách, pretože vysoká tepelná izolácia je kombinovaná s nízkymi nákladmi na jeho výrobu. Inštalácia izolácie sa vykonáva rýchlo, rýchlosť práce sa zvyšuje 4-5 krát a použitie v ľahkých a ľahkých konštrukciách robí materiál ešte viac žiadaným.

Technológia výroby penoizolu

- V samostatnej nádobe sa zmiešajú 3 zložky: voda, penidlo a reakčný katalyzátor. Močovino-formaldehydová živica sa naleje do druhej nádoby. Následne pod tlakom vstupuje do zmesi.

- Zložky sa dôkladne premiešajú, kým nevznikne zmes podobnej konzistencie ako suflé. Výsledný materiál sa nazýva tekutý penoizol, to znamená, že je už vhodný na použitie na stavbách.

- Kvapalná hmota sa naleje do foriem rôznych veľkostí. Vytvrdzovanie prebieha pri izbovej teplote, trvá až 3 hodiny (v závislosti od tvaru, veľkosti a konkrétneho receptu), v priemere - 30-40 minút.

- Výsledné listy izolácie sa rozrežú na samostatné dosky v súlade s požadovanými rozmermi.

- Pena z močoviny je potiahnutá ochrannou zmesou, ktorá zvyšuje pevnosť a požiarnu odolnosť.

- Hotový výrobok je zabalený a uložený.

Popis tekutej peny - penoizolu.

Izolácia močoviny - penový plast pozostávajúci z 98% vzduchu a 2% močovino-formaldehydovej živice s približne rovnakým počtom otvorených aj uzavretých pórov. Štruktúra jeho tekutej peny je podobná známemu suflé typu pusinky a už z diaľky si ho mnoho ľudí mýli s expandovaným polystyrénom (polystyrénom), pri bližšom skúmaní sa však dá hádať o materiáli úplne odlišnom od peny. Iné názvy pre izoláciu sú mipora, tekutá pena - penoizol, tekutá izolácia, močovinová pena, bipor a mettemplast.

Video: Vzhľad tekutej peny - penoizolu a jeho mechanické vlastnosti.

Čo potrebujete, aby ste mohli začať

Penoizolový biznis je možné zahájiť bez vážnych investícií. Zariadenie je lacné a hlavné výdavky každý mesiac pôjdu na nákup surovín a odmeňovanie personálu.

Tabuľka 1. Počiatočné náklady na podnikanie s penoizolom.

| Spotrebný tovar | cena, trieť. |

| prihlásiť sa | 20 tis. |

| Priestory na prenájom, 90 štvorcových. m | 25 tis. |

| Vybavenie | 200 tis. |

| Suroviny (mesiac pri plnom zaťažení) | 230 tis. |

| Plat, 6 osôb | 190 tis. |

| Dodatočné výdavky | 100 tis. |

| Celkom | 765 tis. |

Výpočty sú relevantné pre mesto s populáciou do 1-1,5 milióna ľudí. Dodatočné náklady zahŕňajú účty, reklamu, reklamu, prípravu priestorov atď.Výška odpočtu dane nie je zahrnutá do výpočtu.

Uvažujme teda o klasickej schéme výroby penoizolu pomocou inštalácie GZhU.

Živica sa naleje do jednej nádrže.

V inej nádrži roztok OFA a povrchovo aktívnej látky. Podiely sú približne rovnaké: 1% OFA a 1% povrchovo aktívnej látky (závisí od nastavenia a od tvrdosti vody).

Roztok sa plní do penového generátora pomocou odstredivého čerpadla. Vstupuje tam aj stlačený vzduch z kompresora. Penový koncentrát je rúrka naplnená kovovou alebo plastovou sieťovinou, hoblinami, guľkami z ložísk a iným odpadom, ktorý slúži na jeden účel - na vytvorenie čo najväčšej povrchovej plochy. Vzduchové bubliny sa tvoria presne na hranici prostredia. Pamätajte na detskú skúsenosť s krúžkom, ktorý sme namočili do mydlovej peny a potom sme do nej fúkali, aby sme získali mydlové bubliny.

Na výstupe z penového generátora sa vytvorí prúd mydlovej peny, do ktorej sa vstrekuje živica buď prúdom alebo aerosólom. Živicu dodáva aj odstredivé čerpadlo. Potom sa zmes mydlovej peny a živice pohybuje pozdĺž hadice s priemerom 35 až 45 mm a dĺžkou 10 až 20 m a súčasne sa mieša. Mydlová pena už obsahuje katalyzátor (CFC), ktorý urýchľuje polymerizáciu živice, ktorá sa dostáva na steny bublín. Po výstupe z hadice pena polymerizuje.

Nevýhody inštalácie:

a) penový generátor:

1. V penovom generátore pod tlakom 2 - 2,5 atm. sa dodáva roztok a stlačený vzduch, ktoré postupne stláčajú plnivo, čo následne vedie k zhoršeniu tvorby peny. Je potrebné neustále sledovať, aby bolo plnivo rovnomerne rozložené v celom penovom generátore (neplatí to pre guľky z ložísk) ).

2. V prípade upchatia výstupnej hadice, zauzlenia alebo protitlaku peny pri nalievaní do dutiny môže v nej vznikať vysoký tlak a časť živice sa môže dostať do penového generátora. Tam to bezpečne polymerizuje a vznikne vám taká štipka, že sa dá dosť ťažko vyčistiť.

3. V zásade tento typ penových generátorov používa zamotané kovové pletivo, ktoré je silne ovplyvnené OFC. Ak ste to s prístrojom zobrali vážne a vložili ste do trubíc importovanú sieťku odolnú voči OFC, ktorá slúžila dlho, teraz, pretože. už nie je na trhu Riskujete, že sa plnivo rozpadne na prach po 2 mesiacoch práce.

b) ČERPADLÁ: v zariadeniach typu GZHU sa používajú odstredivé čerpadlá. Tieto čerpadlá vytvárajú maximálny tlak 4 atm. a zároveň ich produktivita klesá na nulu.

1. Najväčšou nevýhodou týchto čerpadiel je závislosť výkonu na spätnom tlaku. Navyše, ak sa vytvorí napríklad spätný tlak na výstupe z hadice, napríklad hadicu omylom ohnete, rozhodnite sa hadicu zdvihnúť o 2-3 metre. pri vypĺňaní prázdnych miest a pod. , potom budú čerpadlá na potrubí roztoku a na potrubí živice nerovnomerne meniť svoj výkon, pretože tieto tekutiny majú rôznu viskozitu. Preto môžete zaručiť, že NIKDY nedosiahnete správny pomer medzi maltou a živicou. Pomer bude vždy plávať. V praxi to znamená, že na niektorých miestach budete mať ľahkú a krehkú penu (z nedostatku živice a prebytku OFA) a miestami bude ťažká a mäkká (z prebytku živice a nedostatku OFA) ). A na niektorých miestach bude pena padať kvôli veľkému nedostatku OFK. (Polymerizačná reakcia je pomalá a bubliny majú čas sa zrútiť).

2. Spoločnosť „METTEM“ vyrobila obežné koleso a hlavu čerpadla pozdĺž linky s roztokom nehrdzavejúcej ocele. Ak sa napriek tomu rozhodnete kúpiť falošný produkt pre GZHU, a odvtedy nič viac, všetky ostatné, ktoré predáva GZHU, sú falošné a plagiát, požadujte hlavu odstredivého čerpadla pozdĺž línie riešenia z nehrdzavejúcej ocele. V opačnom prípade OFK vašu pumpu rýchlo „zožerie“.

c) Zlé miešanie.

d) Nerovnomerné spenenie.

Týchto dvoch bodoch sa budem venovať neskôr.

Teraz prejdime k inštaláciám typu FOAM-2000.

Hlavnou výhodou zariadení tohto typu oproti GZHU je absencia penového generátora. V nich sa vytvára pena v dôsledku turbulentných prúdov vody a vzduchu v hadici pri trení o steny hadice. Potom sa do prúdu peny vstrekne živica, podobne ako v GZhU, a zmiešanie sa uskutoční vo výstupnej hadici. A keďže neexistuje penový generátor, nie sú s ním spojené žiadne nevýhody.

Vďaka použitiu odstredivých čerpadiel v PENE-2000 sú nevýhody zachovania požadovaného podielu a citlivosti na protitlak rovnaké ako v prípade GZHU.

Ukrajinská inštalácia „Standard“ funguje na rovnakom princípe ako „PENA-2000“. Chalani, ktorí ju vyrábajú a predávajú, tvrdia, že ide o jednotku novej generácie. Musím sklamať. Jediným rozdielom medzi touto jednotkou a „FOAM-2000“ je použitie zubového čerpadla pozdĺž živicového potrubia.

Je to dobré alebo zlé?

Na jednej strane je to dobré. V každom okamihu viete, koľko živice sa spotrebuje za jednotku času. A to je všetko. Nie sú tu žiadne ďalšie pozitívne aspekty. Hustota a kvalita peny je určená pomerom medzi množstvom vody, vzduchu a živice. Zmena spätného tlaku vo výstupnej hadici nezmení tok živice. A čo riešenie? Koniec koncov, je tu odstredivé čerpadlo. A ak v systéme s dvoma odstredivými čerpadlami so zvýšeným spätným tlakom produktivita oboch čerpadiel úmerne poklesla (s chybou v dôsledku rozdielnej viskozity kvapalín), potom v „štandarde“ dôjde k zmene produktivity iba pozdĺž línie riešenia, tj nepomer bude väčší.

V skutočnosti sa čiara výšky tónu pokúsila opraviť viackrát. Spoločnosť NST má jednotku pod značkou PENA-2000 so závitovkovým čerpadlom pozdĺž línie živice. Vladimir (riaditeľ Andrey Konovalov) pracuje dlhé roky vo svojom vlastnom závode s ozubeným čerpadlom v živicovej linke. Ale ak Andrej použil ako pohon zubového čerpadla asynchrónny motor s prevodovkou, potom sa ukrajinskí bratia vydali jednoduchou cestou - ako pohon dodávali elektrickú vŕtačku. Túto jednotku poznám. Použili sme v inštaláciách „STREAM 6“. Kartáčovaný motor je oveľa citlivejší na rázové napätie. Ani nastavením potenciometra do určitej polohy si nemôžete byť istí, že pri ďalšom zapnutí získate požadovanú rýchlosť. Preto boli vynálezcovia nútení nasadiť na elektrickú vŕtačku otáčkomer a použiť stabilizátor (ktorý mimochodom nie je súčasťou súpravy). Bohužiaľ tam nie je žiadna spätná väzba. Tých. Keď sa zmenia otáčky motora, prístroj vám verne ukáže čísla. Otázkou je, ako často sa budete počas prevádzky pozerať na obrazovku?

Snažia sa nám teda dať nútené opatrenie pri použití kolektorových motorov (inštalácia tachometra), čo je nové slovo vo výrobe penoizolu. Rovnako ako Dale Carnegie: „Ak ste dostali citrón, pripravte si z neho limonádu.“ Norma je inzerovaná ako jednotka s variabilnou kapacitou. ÚŽASNÉ. Najmä pre začiatočníka.

Prezradím hrozné tajomstvo. Pri výrobe penoizolu nie je potrebná premenlivá produktivita, ba dokonca veľmi škodlivá. Ak chcete dostávať normálny materiál, musíte sa usilovať o udržanie stability VŠETKÝCH PARAMETROV. Preto sa materiál najvyššej kvality získava v dielňach, a nie na stavenisku.

Ospravedlňujem sa čitateľovi, že venoval toľko pozornosti inštalácii Standard, aj keď si to nezaslúži. Je to tak, že tvorcovia tejto inštalácie vedú veľmi agresívnu reklamu, ktorej ľudia, ktorí sa ako prví rozhodli začať vyrábať penoizol, môžu ľahko podľahnúť.

Ako sa riešia problémy stabilného prísunu komponentov v závode v Potoku?

Najskôr sme sa rozhodli, že pri výrobe penoizolu je najdôležitejšia stabilita dodávky komponentov cez linku živíc a linku Solution. Týmto sa vyrieši veľa problémov.

Najskôr je ľahké vopred zvoliť minimálnu požadovanú koncentráciu penotvorného činidla a kyseliny, čo:

1. Priaznivo ovplyvňuje kvalitu vyrobenej peny.

2. Umožňuje predvídať hustotu produktu.

3. Znižuje náklady na materiál.

Na tento účel sme na jednotke Potok-6 použili výkonové peristaltické čerpadlá vlastnej konštrukcie. Ukázali dobré výsledky, ale niektoré problémy nevyriešili. Maximálny tlak, ktorý mohli vytvoriť, bol 6 atm. Vzhľadom na to, že sa jedná o pracovný tlak s našou metódou napenenia, umožnili čerpadlá naplniť zariadenie iba po obzore, s maximálnym prekročením 3 - 4 m. Okrem toho kvalita spotrebného materiálu (gumové rúrky) ) zostalo veľa želania. Bolo možné ísť cestou výberu kvalitnejších rúrok, napríklad vystuženého silikónu alebo polyuretánu, ale problém s nedostatkom pracovného tlaku sa tým nevyriešil. Preto bolo treba opustiť peristaltické čerpadlá.

V jednotkách Potok-7 a Potok-9 používame vysokotlakové dávkovacie piestové čerpadlá s asynchrónnym motorom. Berieme štandardné nemecké. Sami im vyrábame plastovú hlavicu. Tieto čerpadlá vám umožňujú pracovať zo zeme a zdvíhať iba hadice na podlahu. V Čite bola jednotka Potok-9 použitá na vyplnenie 14. poschodia, zatiaľ čo jednotka bola dole.

Hlavná myšlienka: proporcie všetkých zložiek sa vyberajú vopred, pri miešaní roztoku. Počas prevádzky sa prívod komponentov cez živicové potrubie a cez potrubie roztoku nemení. Hustota je regulovaná prívodom vzduchu. Z prístrojového vybavenia vám hustotu peny ukáže iba tlakomer vzduchového potrubia.

Teraz prejdime k miešaniu a peneniu, teda tým procesom, ktoré som na začiatku článku vynechal.

Takže kvalita miešania.

Budem sa opakovať. Jedna zo zložiek potrebných na výrobu katalyzátora z močovinovej peny (UFC). Čím lepšie distribuujeme molekuly katalyzátora po objeme živice, tým menej ho budeme potrebovať a tým lepšie bude materiál vyzerať. Chemická reakcia bude prebiehať rovnakou rýchlosťou, polymérne reťazce budú mať približne rovnakú dĺžku a počas polymerizácie nedôjde k vnútornému namáhaniu vedúcemu k ďalšiemu zmršťovaniu. Koľko kyseliny je potrebné? Penotvorné činidlo udržuje penové bubliny asi 15 až 20 minút, potom začnú praskať, čo znamená, že polymerizácia by mala prebiehať za 10 až 15 minút.

V zariadeniach GZHU, „Foam-2000“, „Standard“ sa najskôr vytvorí prúd peny, potom sa do nej vstrekne živica a mechanicky sa mieša stlačeným vzduchom.

V jednotkách Potok sa roztok najskôr zmieša so živicou pomocou stlačeného vzduchu bez tvorby bublín a až potom sa táto zmes napení. Čo je jednoduchšie?

Predstavte si, že musíte viskóznu kvapalinu rovnomerne rozložiť na najtenšie steny lepivých bublín (stena jednej bubliny je súčasne stenou troch alebo štyroch susedných) mechanickým miešaním bez toho, aby ste zničili penu. Nie je to ľahká úloha. Pravdepodobne je to v zásade nemožné.

Na druhej strane obe tekutiny zmiešajte.

Porovnajte sa.

Ale toto je špekulatívne porovnanie. Ak mám pravdu povedať, malo by existovať digitálne potvrdenie. Koľko kyselín teda používajú rôzne rastliny? Pri porovnaní uvediem dva pomery: percento kyseliny v roztoku (s prihliadnutím na rozdielnu tvrdosť vody) a pomer dodávaného roztoku k živici (s prihliadnutím na viskozitu živice). Tých. s rovnakým percentom kyseliny v roztoku, ak sa dodá viac roztoku vzhľadom na živicu, potom bude potrebných viac kyseliny na jednotku hmotnosti živice.

GZhU, "Foam-2000" - 1 - 2% kyselina v roztoku, pomer 1,5 - 2,5 / 1 roztok / živica.

"Štandard" - 5% kyselina v roztoku, pomer 1,5-2,5 / 1 roztok / živica.

"Prúd" - 0,5 - 1% kyseliny v roztoku, pomer roztoku k živici 1 - 1,5 / 1.

Myslím si, že ďalšie komentáre sú nadbytočné.

Poďme si lepšie povedať o penení.

Už som vám povedal, ako sa v zariadeniach GZhU získava pena. Ale ak nedošlo k sekundárnemu peneniu, potom sa nemohol získať penoizol. Čo je sekundárne penenie? Po pridaní živice do prúdu peny (buď tryskovej alebo aerosólovej) a ďalšom mechanickom miešaní stlačeným vzduchom niektoré bubliny prasknú. V tomto prípade sa roztok obsiahnutý v stene bubliny zmieša s vodným roztokom polyméru (živica) a vznikne nová bublina. To sa deje trením o steny hadice. Popremýšľajte napríklad o tom, že by ste si v štetke na holenie mohli napeniť. Stlačený vzduch hrá úlohu kefy a úlohou šálky je stena hadice. Čím viac bublín praskne a znova sa vytvorí, tým lepšie bude zmiešanie roztoku so živicou, t.j. čím dlhšia je prívodná hadica, tým lepšie. Existujú tu však obmedzenia. Obmedzením je výkon kompresora. V určitej dĺžke hadice stráca vzduch energiu, prekonáva trenie o steny hadice a prestáva miešať penu so živicou, ale penu jednoducho posúva pozdĺž hadice k východu. V tomto prípade pokračuje deštrukcia bublín na rozhraní hadice / pena, t.j. stratíme len časť peny. V takom prípade kvapalina vytvorená na stenách hadice netvorí nové bubliny a nepohybuje sa rýchlosťou prúdenia peny, ale pomaly steká po kvapkách, ak existuje prirodzený sklon, hadicu polymerizuje a upcháva . Recept sa zdá byť jednoduchý. Musíte len zapojiť výkonnejší kompresor. Ale nie je to tak. Pri nadbytku vzduchu sa v pene objavujú vzduchové bubliny, ktoré zhoršujú kvalitu peny. V ideálnom prípade potrebujeme iba toľko vzduchu, koľko chceme získať penu.

Jednotky "Foam-2000" a "Standard" pracujú na princípe sekundárneho penenia.

Kvalita peny závisí od veľkosti a rovnomernosti bublín. Čím dlhšie a s väčšou energiou miesime penu, tým sú bubliny menšie a hladšie. Ale v každom prípade, bez ohľadu na to, ako veľmi miešate penu štetcom, nemôžete získať penu, ktorá by sa porovnávala s penou, ktorá je obsiahnutá v plechovkách na holenie. Z tohto dôvodu je potrebné zmeniť spôsob penenia.

V nastaveniach streamu sme zmenili spôsob. Najskôr zmiešame dve tekutiny so vzduchom pod tlakom bez penenia a časť vzduchu sa v tekutine rozpustí. Pri pohybe pozdĺž hadice tlak klesá a kvapalina vrie s tvorbou drobných bubliniek v celom objeme súčasne. Zvyšok vzduchu dodáva tekutine penu sekundárnym penením. Okrem toho má vzduch viac kinetickej energie ako v iných zariadeniach, pretože dodávané s veľkým tlakom. Preto potrebujeme kompresor s nižšou spotrebou vzduchu a máme možnosť ho zabudovať do jednotky („Stream-7“).

Dokumenty

Najprv musíte zaregistrovať formu aktivity. Môžete pracovať vo forme fyzickej osoby (samostatný podnikateľ) alebo právnickej osoby (LLC). Všetko závisí od plánov podnikateľa, rozsahu výroby. Každá forma má svoje vlastné možnosti a obmedzenia, avšak práca vo forme LLC vám umožní spolupracovať aj s veľkými stavebnými spoločnosťami a veľkoobchodnými a maloobchodnými reťazcami.

Pri registrácii sú uvedené kódy OKVED-2.

23.99.6 "Výroba minerálnych tepelne a zvukovo izolačných materiálov a výrobkov".

22.23 „Výroba výrobkov z plastov používaných v stavebníctve“.

22.29 „Výroba ostatných plastových výrobkov“.

32.9 „Výroba výrobkov nezahrnutých v iných kategóriách“.

Na začatie obchodného projektu sa nevyžaduje certifikácia. Polymér sa vyrába v súlade s TU 2254-001-33000727-99 „Tepelnoizolačná penová izolácia. Technické podmienky “.

Výhody používania penoizolu

Penoizolom, ktorým je tekutá pena, je vlastnosť čerpať do akejkoľvek dutiny.Potom kvapalina polymerizuje, vysuší, získa požadovaný tvar a začne vykonávať určité funkcie.

Vynikajúci výkon nie je jediným plusom tohto materiálu. Jeho zloženie zaisťuje biologickú stabilitu, čo znamená, že je zaručené, že po celú dobu životnosti nebude obsahovať plesne, huby, hmyz ani myši. V porovnaní s penou a sklenenou vlnou udržuje teplo lepšie asi o 10%. Nehorí, preto je ideálny z hľadiska požiarnej bezpečnosti. Je tiež paropriepustný, čo znamená, že umožňuje nechať prebytočnú vlhkosť vonku.

Zariadenie pre penoizol

Pre priemyselnú výrobu izolácií musíte kúpiť nasledujúce zariadenie:

- kompresor a napájanie;

- závod na výrobu kvapalného plynu pre skvapalnený plyn vrátane čerpacieho systému na dodávanie peny a roztoku;

- skladacie formy na nalievanie;

- nádoby na výrobu zmesi;

- veľký stôl na baliaci materiál.

V tejto konfigurácii je možné vyrobiť listový a tekutý penoizol.

V predaji sú zariadenia ruskej, ukrajinskej a zahraničnej výroby. Modely sa navzájom líšia cenou, technickými vlastnosťami - vrátane stupňa automatizácie procesov. Existujú mobilné a stacionárne zariadenia.

Zariadenia a komponenty na výrobu penoizolu., Rastliny UPG, živica VPS-G, penotvorné činidlo ABSK, kyselina ortofosforečná.

Cena dohodou Kúpiť

Zariadenie je možné vyrobiť svojpomocne - potrebné výkresy a schémy sú v predaji.

Pri výbere techniky je lepšie vyhľadať predajcu, ktorý vyškolí personál zákazníka v oblasti inštalácie. Výbava musí byť zaručená.

Zloženie a použitie

Hlavnou zložkou penoizolu je polymér - močovinová živica.

Na výrobu penoizolu sa používa:

- polymérna močovinová živica;

- tužidlo;

- penotvorné činidlo;

- voda špeciálne pripravená na tento proces.

Hotový penoizol je veľmi podobný sufle. Pri kontakte so vzduchom tuhne a vypĺňa medzery v stavebných konštrukciách, čo vytvára pôsobenie tepelnej a zvukovej izolácie miestnosti.

Výroba penoizolu sa môže zahájiť na existujúcom hotovom zariadení alebo sa môže zostaviť ručne podľa výkresov. Jednoduché použitie vám umožňuje pracovať s penoizolom po celý rok, v závislosti od klimatických podmienok. Týmto materiálom je možné izolovať strechy, stropy, steny, základy a priečky.

Samotný výrobný proces nie je veľmi náročný, takže izolačný materiál si môžete pripraviť doma. Mať skromné skúsenosti v stavebníctve, potrebné znalosti a vysoko kvalitnú inštaláciu, výroba penoizolu vlastnými rukami je skutočnou úlohou.

Zariadenia na výrobu penoizolu pozostávajú z:

- čerpadlo na dodávanie roztoku;

- penové čerpadlo;

- penový generátor;

- kompresor;

- Zdroj.

Produkciu penoizolu na predaj organizáciám tretích strán alebo kupujúcim je možné nastaviť v interiéroch, ale účinnou možnosťou (úspora nákladov na dopravné služby) by bola výroba špeciálne na stavenisku pomocou penového generátora.

Zariadenia na výrobu penoizolu na modernom trhu zastupujú rôzni výrobcovia. Široký výber ruských a ukrajinských zariadení (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) je predstavený podnikateľovi, ktorý sa rozhodol začať vyrábať penoizol.

Penovo-izolačná jednotka Foam 2000 DMU Okamžite je potrebné rozhodnúť, za čo sa jednotka kupuje. Ak plánujete izolovať svoj dom a niekoľko objektov pre svojich príbuzných a priateľov, nie je potrebné kupovať drahé zariadenie, ale snažte sa dodržať malý rozpočet.

Prípadne si môžete pripraviť plynovo-kvapalinovú alebo pneumohydraulickú inštaláciu.

Možno vás bude zaujímať článok o tom, ako izolovať steny penoizolom.Prečítajte si článok o izolácii domu pomocou penoizolu tu.

Suroviny

Produkt sa vyrába penením polymérnej živice podľa vyvinutej receptúry. V závislosti na vzorci môžu byť do kompozície pridané prísady, ale hlavné zložky sú rovnaké.

- Syntetická močovino-formaldehydová živica.

- Penotvorné činidlo. Vyžaduje sa pre stabilnú tvorbu peny.

- Katalyzátor (tužidlo). Urýchľuje proces kalenia.

- Voda s teplotou nie nižšou ako + 20 ° С.

Nájsť a nakúpiť potrebné suroviny nebude problém.

Existujú všeobecne akceptované normy týkajúce sa receptúry, ale podnikateľ si môže vytvoriť svoj vlastný izolačný vzorec. Lepšie je kontaktovať stavebného odborníka, aj keď informácie nájdete sami - na Runete je dostatok online zdrojov a fór o tejto téme.

Počiatočné zložky na výrobu penoizolu

Penoizol svojím zložením a štruktúrou patrí do triedy močovinových pien s koeficientom tepelnej vodivosti 0,035 - 0,047 W / mK a hustotou 8 - 28 kg / m3. Zloženie komponentov použitých na jeho výrobu je celkom jednoduché:

- močovinová polymérna živica;

Toto je hlavný komponent. Nie je nezvyčajné a pomerne často sa používa pri výrobe drevotrieskových dosiek a drevovláknitých dosiek. Živica vyzerá ako suspenzia svetlohnedej farby a pozostáva z 55% sušiny, 0,25% formaldehydu a vody. Týka sa nehorľavých materiálov.

- penotvorné činidlo;

Existuje pomerne veľa odrôd (Morpen, ABSK, Penostorom atď.), Takže je možné použiť takmer všetky. Svojím zložením je to málo horľavá, viskózna hnedá látka s obsahom kyseliny sírovej asi 2%.

- kyselina ortofosforečná;

Táto zložka v podstate plní funkcie tužidla. Je to horľavý materiál a má hustotu 50 až 90%.

- voda.

Voda sa používa s bežnou vodou z vodovodu.

Dielňa na výrobu penoizolu

Na usporiadanie firmy budete potrebovať izbu s rozlohou 70-90 m². m, rozdelený na výrobnú dielňu, sklad, miestnosť zamestnancov, administratívnu kanceláriu a kúpeľňu. Mal by byť umiestnený ďaleko od obytných častí. Je potrebné vykonať komunikáciu na území mini-továrne.

Dielňa je vybavená zdrojom prúdu 220V a dobrým ventilačným systémom. Toto je nevyhnutné, pretože pri sušení dosiek izolácie sa uvoľňujú zdraviu škodlivé látky (v zložení syntetickej živice je prítomný fenol-formaldehyd).

Sklad bude skladovať suroviny a hotové výrobky. V miestnosti stojí za to umiestniť kovové police.

Priestory by mali byť vybavené vchodom pre autá na vykladanie a nakladanie.

Ako vybaviť dielňu?

Miniprodukcia penoizolu ako podniku si bude vyžadovať nákup technického vybavenia. Štandardná linka na výrobu plošného materiálu obsahuje nasledujúcu sadu zariadení:

- kompresor,

- zariadenie na plyn a kvapalinu,

- skladacie formy,

- kontajnery na komponenty,

- baliaci stôl.

Nákup sušiacej komory nie je potrebný, pretože zmes za normálnych podmienok tuhne.

Na výrobu penoizolu priamo na stavbe budete potrebovať takmer rovnakú sadu strojov - s výnimkou tabuliek na balenie a foriem. Mobilné zariadenie na výrobu plynu a kvapalín a kompaktné nádrže na miešanie surovín vykonávajú všetky potrebné technologické kroky. Pokiaľ ide o náklady, technické vybavenie podniku mimo pracoviska bude vyžadovať menej financií.

Cena zariadenia na výrobu penoizolu je nízka. Môžete úplne vybaviť dielňu za 100 000 rubľov. Dokonca aj výkonné zariadenie nebude stáť viac ako 300 000 rubľov. Na stavbách je možné organizovať aktivity na výrobu tepelného izolátora bez vynaloženia dokonca 70 000 rubľov.

Zamestnanci

Na zabezpečenie výroby je potrebné zamestnať 3 ľudí, z ktorých jeden bude senior v obchode. Ten je zodpovedný za koordináciu zvyšných pracovníkov, monitorovanie ich činnosti a školenia. Je to vedúci pracovník, ktorého je potrebné odoslať na stáž k predajcovi vybavenia.

Na organizáciu predaja je potrebný obchodný manažér. Stretne sa a bude rokovať o dodávkach so zástupcami stavebných a veľkoobchodných a maloobchodných spoločností.

Na dodanie surovín do závodu a hotové výrobky zákazníkom je potrebný vodič.

Účtovník sa bude zaoberať papierovaním a prípravou podkladov pre daňové úrady. Je lepšie najať ho na outsourcing (kontaktovanie účtovníckej firmy).

Výhody a nevýhody

Navonok je penoizol podobný marshmallow cookies. Na dotyk príjemný, ľahký pórovitý biely materiál si zachováva svoju pružnosť a pevnosť niekoľko desaťročí. Odborníci na stavbu zaznamenávajú nasledujúce výhody materiálu:

- Nízky koeficient tepelnej vodivosti. Tento indikátor robí z Penoizolu jeden z najlepších ohrievačov na trhu.

- Vysoká priľnavosť k väčšine stavebných materiálov a vynikajúca penetrácia peny. Tieto faktory uľahčujú aplikáciu izolácie na veľké plochy aj na rôzne ťažko dostupné miesta vrátane skrytých dutín v stenách a strechách. Materiál dobre padne na vodorovné, zvislé a šikmé povrchy.

- Odhadovaná životnosť je 55-75 rokov. Výsledok bol získaný výpočtami a rozsiahlymi testami, ale analýza kontrolných vzoriek, ktoré slúžili 10 - 20 rokov, to potvrdzuje.

- Vysoká paropriepustnosť. Táto vlastnosť umožňuje izolácii „dýchať“, čím odstraňuje prebytočnú vlhkosť z jej objemu. Tým sa zabráni hromadeniu vlhkosti - živnej pôdy pre plesne a patogénne mikroorganizmy. V priestoroch sa zároveň udržuje pohodlná mikroklíma.

- Neatraktívnosť pre škodcov: hmyz a hlodavce. Penoizol sa stáva prirodzenou prekážkou ich šírenia.

- Odolný voči otvorenému ohňu a vysokým teplotám. Pri zahrievaní penoizol na rozdiel od iných penových materiálov nevypúšťa toxické látky.

- Odolný voči rozpúšťadlám a iným aktívnym chemikáliám.

Izolácia má niekoľko nevýhod.

- V priebehu času náchylný k objemovému zmršťovaniu;

- Po aplikácii môže vydávať nepríjemný zápach a zasychá. To naznačuje nízku kvalitu použitých rozpúšťadiel a spojív, ale nemá to vplyv na konečnú kvalitu izolácie. Len po dobu tepelnoizolačných prác bude treba obydlie opustiť.

Pred zakúpením prostriedku na striekanie je lepšie venovať pozornosť vôňu.

Komu by sme mali predávať hotový výrobok?

3 hlavné skupiny spotrebiteľov močovinovej peny:

- stavebné spoločnosti, opravárenské a stavebné spoločnosti;

- maloobchodné a veľkoobchodné a maloobchodné reťazce predávajúce stavebné výrobky, stavebné trhy;

- súkromné osoby.

V počiatočnej fáze je dôležité využiť všetky možné distribučné kanály - je potrebné prilákať pozornosť potenciálnych kupujúcich na nový produkt. Najvýhodnejšou možnosťou je však získať zmluvu na veľké dodávky izolácie. Preto by sa mala veľká pozornosť venovať rokovaniam so stavebnými spoločnosťami.

Obchod s penoizolom je sezónny. Stavba sa aktívne vykonáva v teplej sezóne. Samozrejme, veľké stavebné projekty sa vykonávajú v zime, ale vo všeobecnosti objem stavebných prác v chlade znateľne klesá.

Fázy technológie výroby listového penoizolu

- Príprava formulárov.

- Nalievanie tekutého penoizolu.

- Expozícia 2-3 hodiny.

- Demontáž foriem a držanie „kociek“ materiálu po dobu 3 hodín.

- Primárne rezanie na listy.

- Sušenie.

- Dokončenie, balenie, skladovanie, preprava.

Zdalo by sa, že všetko je jednoduché a jasné. Výroba plechu penoizol je napriek tomu zložitejšou technológiou ako nalievanie na mieste, ktoré si vyžaduje starostlivé dodržiavanie spotreby komponentov, teploty a režimu sušenia.

Približná miera spotreby penoizolových zložiek na vyplnenie formulára, objem 1m3

- Močovino-formaldehydová živica - 22 kg.

- Penotvorné činidlo - 0,2 kg.

- Vytvrdzovací katalyzátor (kyselina fosforečná) - 0,3 kg.

- Voda z vodovodu alebo priemyselná voda - empiricky.

Prvá vec, ktorú musíte začať s výrobou listového penoizolu, je vhodná miestnosť. Ak sa plánuje objem priemyselnej výroby, bude potrebná miestnosť s rozlohou 250 - 500 m2, ktorá by mala vyhovovať nasledujúcim výrobným oblastiam:

- Sklad surovín.

- Plocha na vyplnenie formulárov.

- Sušiaca časť.

- Miesto na predbežné a dokončovacie rezanie a balenie.

- Sklad hotových výrobkov.

Vlastnosti výrobného procesu

Na implementáciu technologického procesu (nalievanie, demontáž foriem, rezanie, stohovanie na regáloch, rezanie na veľkosť, balenie atď.) Bude potrebný personál v počte troch ľudí.

Výrobná oblasť musí byť navyše „teplá“. Na sušiacu časť sú kladené zvláštne požiadavky na teplotný režim. Takže na mieste nalievania sa musí udržiavať teplota najmenej 15 stupňov Celzia a na mieste sušenia najmenej 20 - 28 stupňov Celzia.

Pretože proces sušenia trvá tri dni, teplota v sušiacom oddelení by mala stúpať postupne, počnúc prvým dňom od 20 stupňov a posledný deň až po 28 stupňov. Miesta na nalievanie a sušenie by mali mať účinné zásobovanie a odsávanie.

Pri sušení na stojanoch by hotové penoizolové dosky nemali mať „uzavreté“ zóny. To znamená, že prístup vzduchu je zabezpečený zo všetkých strán dosiek. Je potrebné vysoko kvalitné sušenie, aby sa neskôr neobjavilo zmrštenie a úplne zmizla vôňa formaldehydu. Jeho trvanie závisí od teploty vzduchu v miestnosti, relatívnej vlhkosti vzduchu, stupňa výmeny vzduchu a množstva vody použitej na výrobu penoizolu.

Formy na nalievanie dosiek sú štyri steny z pozinkovanej ocele, ktoré sú navzájom spojené pomocou rýchloupínacích zámkov. Spodok formy je paleta, na ktorej je položený plech z pozinkovanej ocele, po ktorom sú na ňu namontované steny. Vo vnútri nie je forma ničím natretá.

Penoizol má jednu nevýhodu - v procese intenzívneho sušenia je možné zmrštenie, preto sa spočiatku „kocka“ hotového materiálu krája na listy väčších rozmerov, ako je potrebné. A po konečnom sušení sa každý list nechá prejsť špeciálnou rezačkou nastavenou „na veľkosť“, ktorá odstráni „tolerancie“ (prebytok) s presnosťou na jeden milimeter.

Z počiatočného bloku sa teda získa asi 7 listov s rozmermi 1 200 x 600 x 100 milimetrov - 0,5 m3 hotovej izolácie, ktoré sú zabalené do termálnej fólie v 7 kusoch.

Zvyšky a iné zvyšky vznikajúce pri rezaní a výrobe penových dosiek sa drvia na drobky, balia sa do vriec a používajú sa na zásyp tepelnej izolácie. To znamená, že je možné charakterizovať výrobu listového penoizolu. Aké úplne zbytočné.

Je potrebné poznamenať, že ak je možné použiť tekutý penoizol, a to aj pri opravách a rekonštrukciách budov a stavieb, potom sa plošný materiál používa hlavne pri stavbe nových budov.