Alla steg i produktionsprocessen för skumplast beaktas. Den utrustning som krävs för att göra detta material listas. Rekommendationer ges, som du definitivt måste bekanta dig med innan du köper.

Många av oss har träffat polystyrenskum mer än en gång, provat det genom beröring, gjort något av det, använt det i konstruktionen för att förbättra hemmet. Men inte alla vet vad tekniken för tillverkning av skumplast är, vad är dess funktioner.

Konstigt nog, men i produktionen av detta material finns det inget super komplicerat. Och det är anmärkningsvärt att nu mycket lågkvalitativt expanderad polystyren har dykt upp på marknaden, vilket tillverkas utan att ta hänsyn till relevanta regler och förordningar.

Vissa hantverkare lyckas skapa en liten produktionslinje även i ett vanligt garage. Ja, bli inte förvånad.

Och detta måste beaktas vid köp - inte alla Vasya Pupkins följer strikt de föreskrivna tekniska standarderna. Och vilka standarder kan det finnas i garaget?

Egenskaper

Graden av polymerisering av kommersiellt tillgänglig polystyren n = 600-2500, polydispersitetskoefficient M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ { w}} Är massmedelvärdet, M n {\ displaystyle M_ {n}} är talmedelmolekylvikten). Beroende på syntesmetod och polymerisationsgrad är flödesindex 1,4-30 gram per 10 minuter, mjukningstemperaturen (Vicat, 200 MPa) 97 ° C för amorf och 114 ° C för delvis kristalliserad polystyren [1].

Fenylgrupper förhindrar det ordnade arrangemanget av makromolekyler och bildandet av kristallina formationer.

Polystyren är en tuff, spröd amorf polymer med hög grad av optisk ljustransmission och låg mekanisk hållfasthet. Polystyren har låg densitet (1060 kg / m³), krympning vid bearbetning av formsprutning är 0,4-0,8%. Polystyren har utmärkta dielektriska egenskaper och god frostbeständighet (ner till −40 ° C). Har låg kemisk beständighet (förutom utspädda syror, alkoholer och alkalier).

Den löses i koldisulfid, pyridin, aceton, toluen, dikloretan, kloroform, koltetraklorid, estrar och långsammare i bensin [2]. Olöslig i vatten. Termoplastiskt material. Polystyren är lätt att forma och måla. Väl bearbetad på mekanisk väg. Den håller sig bra. Har låg fuktabsorption, hög fuktbeständighet och frostbeständighet.

Vid stark (över 300 ° C) uppvärmning sönderdelas polystyren med frigöring av monomer (styren) ångor [3] och andra nedbrytningsprodukter från polymerkedjor. I luften brinner det med en gul rökig flamma.

Hur väljer man utrustning för produktion av expanderad polystyren?

Om du bestämmer dig för att tillverka din egen styrofoam måste du välja rätt utrustning för din verkstad. Välj komponenterna i produktionsutrustningen baserat på volymen produkter du planerar.

Till exempel, om den erforderliga mängden material är högst 1000 kubikmeter per månad, behöver du en linje med en kapacitet på 40 kubikmeter per skift. Hon kommer att kunna ge denna volym skum.

Observera att den beräknade linjekapaciteten kanske inte matchar den verkliga. Det beror på följande punkter:

- Den viktigaste faktorn - råvarornas ursprung: importerat eller inhemskt. På ryska pellets kan produktiviteten minska något.

- Andra nyansen - den grad av skum som du kommer att producera. Så PSB-12 expanderad polystyren har en densitet på mindre än 12 kg per kubikmeter. Därför kan den endast erhållas genom dubbelskumning. Detta minskar linjens prestanda.

Det är bättre att välja utrustning för produktion av skum, som har hög prestanda. Det är inte värt att driva en lågströmsledning vid gränsen för dess kapacitet, den kan snart misslyckas.

Hur väljer jag en ånggenerator?

Ångkällan är en ånggenerator (ångpanna). Minsta kapacitet bör vara 1200 kg per skift. Det är dock lämpligt att köpa en ångpanna med högre kapacitet. Detta gör det möjligt att ytterligare förbättra utrustningens prestanda.

Tar emot

Industriproduktion av polystyren baseras på radikal polymerisation av styren. Det finns tre huvudsakliga sätt att få det:

Emulsion (PSE)

Den mest föråldrade metoden att få, som inte används i stor utsträckning i produktionen. Emulsionspolystyren erhålls som ett resultat av styrenpolymerisationsreaktion i en vattenlösning av alkaliska ämnen vid en temperatur av 85-95 ° C. Denna metod kräver styren, vatten, ett emulgeringsmedel och en polymerisationsinitiator. Styren renas preliminärt från hämmare: treblytil pyrocatechol eller hydrokinon. Vattenlösliga föreningar, vätedioxid eller kaliumpersulfat används som initiatorer för reaktionen. Salter av fettsyror, alkalier (tvål) och sulfonsyrasalter används som emulgeringsmedel. Reaktorn fylls med en vattenhaltig lösning av ricinolja och under noggrann blandning införes styren och polymerisationsinitiatorer, varefter den resulterande blandningen upphettas till 85-95 ° C. Monomeren upplöst i tvålmicellerna börjar polymerisera från emulsionsdropparna. Som ett resultat bildas polymer-monomerpartiklar. Vid 20% polymerisationsfas konsumeras micellär tvål för bildandet av adsorberade skikt och processen fortsätter sedan inuti polymerpartiklarna. Processen slutar när halten av fri styren är mindre än 0,5%. Därefter transporteras emulsionen från reaktorn till utfällningssteget för att ytterligare reducera den återstående monomeren, för detta koaguleras emulsionen med en lösning av vanligt salt och torkas, vilket ger en pulverformig massa med partikelstorlekar upp till 0,1 mm. Rester av alkaliska ämnen påverkar kvaliteten på det resulterande materialet, eftersom det är omöjligt att helt eliminera främmande föroreningar, och deras närvaro ger polymeren en gulaktig nyans. Denna metod kan användas för att erhålla polystyren med högsta molekylvikt. Polystyren erhållen med denna metod har förkortningen PSE, som finns i teknisk dokumentation och gamla läroböcker om polymera material.

Upphängning (PSS)

Suspensionsmetoden för polymerisation utförs i satsvis läge i reaktorer med en omrörare och en värmeavlägsnande mantel. Styren framställs genom att suspendera den i kemiskt rent vatten med användning av emulsionsstabilisatorer (polyvinylalkohol, natriumpolymetakrylat, magnesiumhydroxid) och polymerisationsinitiatorer. Polymerisationsprocessen utförs med en gradvis ökning av temperaturen (upp till 130 ° C) under tryck. Resultatet är en suspension, från vilken polystyren isoleras genom centrifugering, tvättas sedan och torkas. Denna metod för framställning av polystyren är också föråldrad och är mest lämplig för framställning av styrensampolymerer. Denna metod används främst vid produktion av expanderad polystyren.

Blockera eller bulk (PSM)

Det finns två system för produktion av polystyren för allmänt ändamål: fullständig och ofullständig omvandling. Termisk polymerisation i bulk enligt ett kontinuerligt schema är ett system med seriekopplad 2-3-kolonnreaktorapparat med omrörare. Polymerisationen utförs i steg i en bensenmiljö - först vid en temperatur på 80-100 ° C och sedan i ett steg på 100-220 ° C. Reaktionen stoppar när graden av omvandling av styren till polystyren är upp till 80-90% av massan (med metoden för ofullständig omvandling bringas graden av polymerisation till 50-60%).Oreagerad styren-monomer avlägsnas från polystyrensmältan genom evakuering, vilket reducerar halten av kvarvarande styren i polystyren till 0,01-0,05%, och oreagerad monomer återförs till polymerisation. Polystyren erhållen med blockmetoden kännetecknas av hög renhet och parametrarnas stabilitet. Denna teknik är den mest effektiva och har praktiskt taget inget avfall.

Produktion

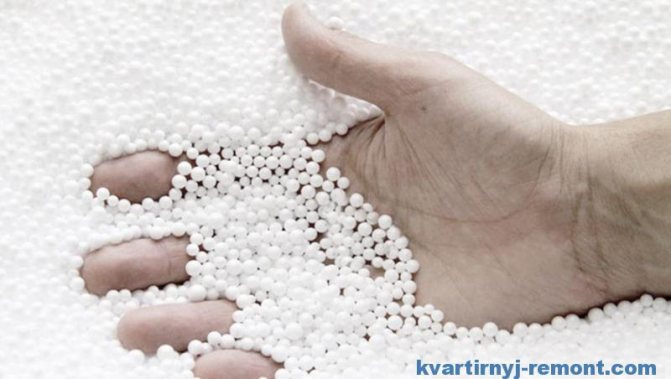

Polyfoam kan tillverkas av granulat i olika storlekar och ursprung. Det finns kvaliteter av olika densitet och tjocklek på marknaden, så ta hänsyn till detta när du köper materialet.

När du väljer utrustning för produktion av expanderade polystyrenplattor, ta hänsyn till dess typ, prestanda, fullständighet och automatiseringsnivå. Detta påverkar direkt volymen och kvaliteten på det producerade materialet.

Videon i den här artikeln hjälper dig att bättre förstå ämnet. Om något förblir oklart för dig, ställ frågor i kommentarerna.

- Expanderat polystyrenskum... Råvaror placeras i en speciell behållare där materialet bearbetas med ånga av lågkokande vätskor. Som ett resultat av skumning expanderar granulerna i volym från 20 till 50 gånger. Efter att ha uppnått den önskade nivån av granuler stannar ångflödet och arbetsmaterialet avlägsnas från tanken. Själva processen tar cirka 4 minuter.

- Mognande... Efter torkning skickas materialet till en speciell mognadskorg enligt märket (15, 25, 35 och 50), där mognadsprocessen äger rum. Tiden för hela proceduren tar från 4 till 12 timmar, beroende på granulatens storlek och miljön.

- Härdningsblock... De förberedda blocken sorteras efter märken och lagras. Först kan blocken fortfarande avge återstående fukt. Mognadstiden för blocken tar från 12 till 30 dagar.

- Skärblock av skum. På en speciell skummaskin utförs strängskärning av skumblock i plattor av specificerade storlekar. Standardstorlekar är 20, 30, 40, 50 och 100 mm, andra storlekar är också möjliga.

Ansökan

Kraftig polystyren yoghurtkopp

Det produceras i form av transparenta cylindriska granulat, som bearbetas till färdiga produkter genom formsprutning eller strängsprutning vid 190-230 ° C. Den utbredda användningen av polystyren (PS) och plast baseras på dess låga kostnad, enkel bearbetning och ett stort antal olika märken.

Den mest utbredda användningen (mer än 60% av produktionen av polystyrenplast) erhölls av slagtåliga polystyrener, som är sampolymerer av styren med butadien och styren-butadiengummi. Många andra modifieringar av styrensampolymerer har skapats.

Ett brett utbud av produkter tillverkas av polystyren, som huvudsakligen används inom hemmet för mänsklig aktivitet (engångsskålar, förpackningar, barnleksaker etc.) samt inom byggbranschen (värmeisoleringsplattor, fast form, sandwich paneler), invändiga och dekorativa material (takgjutning, takpannor, polystyrenljudabsorberande element, självhäftande baser, polymerkoncentrat), medicinsk riktning (delar av blodtransfusionssystem, petriskålar, extra engångsinstrument). Skummande polystyren efter högtemperaturbehandling med vatten eller ånga kan användas som ett filtreringsmaterial (filtermunstycke) i kolonnfilter för vattenbehandling och avloppsrening. Hög elektrisk prestanda hos polystyren inom ultrahöga frekvenser gör det möjligt att använda den vid tillverkning av: dielektriska antenner, koaxialkabelstöd. Tunna filmer (upp till 100 mikron) kan erhållas och i en blandning med sampolymerer (styren-butadien-styren) upp till 20 mikron, som också framgångsrikt används i förpacknings- och konfektyrindustrin, liksom vid tillverkning av kondensatorer .

Effektiv polystyren och dess modifieringar används ofta inom hushållsapparater och elektronik (höljeelement i hushållsapparater).

Militär industri

Den extremt låga viskositeten av polystyren i bensen, vilket gör det möjligt att få stilla mobila lösningar även i extrema koncentrationer, [4] ledde till användning av polystyren i en av napalmvarianterna [5] som förtjockningsmedel, viskositets-temperaturberoende varav i sin tur minskar med en ökning av polystyrenens molekylvikt [4].

Slutsatser om tillverkning av skum

- Tekniken är ganska enkel, men den kräver obligatorisk efterlevnad av alla föreskrivna regler och föreskrifter.

- Material (som utåt kommer att likna kvalitet) kan erhållas även med betydande avvikelser från produktionsreglerna. Och detta används av "hantverksföretag" (dåliga människor).

Därför: köp endast produkter från pålitliga, pålitliga tillverkare (som övervakar kvalitet)... Kontrollera leverantörerna för lämpliga kvalitetscertifikat.

Nu vet du hur skum tillverkas, du vet de viktigaste funktionerna i tillverkningstekniken och vilket material du behöver föredra. Lycka till!

Skumplast används mycket mycket - det är oumbärligt som värmeisolerande, efterbehandlande och förpackningsmaterial. Hur är han? Hur utförs skumproduktion, vilka råvaror och utrustning används? Låt oss ta reda på det!

Återvinning

Polystyren tros vara miljövänlig. [6]

Bearbetning

Polystyrenavfall ackumuleras i form av föråldrade produkter från PS och dess sampolymerer, såväl som i form av industriellt (tekniskt) avfall av PS för allmän användning, slagtålig PS (HIPS) och dess sampolymerer. Återvinning av polystyrenplast kan gå på följande sätt:

- användning av starkt kontaminerat industriavfall;

- användning av tekniskt avfall HIPS och ABS-plast genom formsprutningsmetoder, strängsprutning och pressning;

- bortskaffande av slitna produkter;

- bortskaffande av avfall av polystyrenskum (EPS);

- återvinning av blandat avfall.

Dessutom skapas polystyrenbetong av polystyren, som används för att bygga lågbyggnader.

Brinnande

När polystyren bränns bildas koldioxid (CO2), kolmonoxid (CO - kolmonoxid) och sot. Förbränning av tillsatser innehållande polystyren (t.ex. färgämnen, hållfasthetsförbättrande komponenter etc.) kan leda till att andra skadliga ämnen

.

Termisk förstörelse

Nedbrytningsprodukter av polystyren bildade under termisk destruktion och termisk oxidativ destruktion, toxisk

... Vid bearbetning av polystyren, som ett resultat av partiell förstörelse av materialet, kan ångor av styren, bensen, etylbensen, toluen, kolmonoxid frigöras. [6]

Typer och markeringar av polystyren och dess sampolymerer

Följande standardförkortningar används över hela världen:

- PS - polystyren, polystyren (PS)

- GPPS - polystyren för allmänt ändamål (polystyren för allmänt ändamål, slagtålig, block, ibland kallad "kristallin", PSE, PSS eller PSM-märkning beror på produktionsmetoden)

- MIPS - medelstark polystyren

- HIPS - kraftfull polystyren (hög slag, HIPS, UPM)

- EPS - expanderad polystyren

- Förkortningen MIPS används relativt sällan.

Styrensampolymerer:

- ABS - Akrylnitril-butadien-styrensampolymer (ABS-plast, ABS-sampolymer)

- ACS - akrylnitril-kloreten-styrensampolymer (AHS-sampolymer)

- AES, A / EPDM / S - sampolymer av akrylnitril, EPDM och styren (AES-sampolymer)

- ASA - Sampolymer av akryleter, styren och akrylnitril (ASA-sampolymer)

- ASR - Styrkesampolymer med hög slagkraft (Advanced Styrene Resine)

- MABS, M-ABS - Sampolymer av metylmetakrylat, akrylnitril, butadien och styren, transparent ABS

- MBS - Metylmetakrylat-butadien-styrensampolymer (MBS-sampolymer)

- MS, SMMA - sampolymer av metylmetakrylat och styren (MS)

- MSN - sampolymer av metylmetakrylat, styren och akrylnitril (MCH)

- SAM - Sampolymer av styren och metylstyren (CAM)

- SAN, - AS - sampolymer av styren och akrylnitril (SAN, CH)

- SMA, S / MA - styren-maleinsyraanhydrid-sampolymer

Styrensampolymerer - termoplastiska elastomerer:

- ESI - etylenstyreninterpolymer

- SB, S / B - Styren-butadien-sampolymer

- SBS, S / B / S - Styren-butadien-styrensampolymer

- SEBS, S-E / B-S - styren-eten-butylen-styrensampolymer

- SEEPS, S-E-E / P-S - Styren-eten-eten / propen-styrensampolymer

- SEP - Styren-eten-propensampolymer

- SEPS, S-E / P-S - Styren-eten-propen-styrensampolymer

- SIS - Styren-isopren-styren sampolymer