Syntetisk olja från kol

- Hem

- Artiklar

- Syntetisk olja från kol

Produktionen av syntetisk olja från en blandning av 50% kol och vatten under högt tryck med kavitation mekanisk och elektromagnetisk behandling har testats framgångsrikt i Krasnoyarsk. I det här fallet kan du använda avfall och oljeförorenat vatten istället för rent vatten.

Syntetisk olja från kol

Produktionen av syntetisk olja från en blandning av 50% kol och vatten under högt tryck med kavitation mekanisk och elektromagnetisk behandling har testats framgångsrikt i Krasnoyarsk.

I det här fallet kan du använda avfall och oljeförorenat vatten istället för rent vatten.

Tekniken möjliggör fullständig bearbetning av kol (både brun och bituminös), inklusive produktion av en vattenkolsuspension med dess vidare bearbetning till syntetisk olja. Användningen, som värmeolja, kräver ingen betydande modernisering av pannan. Denna teknik används också för utvinning av icke-järnmetaller från soptippar av företag. Det finns inga roterande, gnidande och stötdämpande mekaniska delar i utrustningen, vilket resulterar i att det inte finns något nötande slitage på sliputrustningen. Vid utgången får vi bränsle med en dispersion på 1-5 mikron (en droppe bränsleolja när den sprutas med ett munstycke har 5-10 mikron) har samma egenskaper som olja. Från den klassiska tekniken återstod bara en grov kvarn. Därefter kommer kolet med det behandlade vattnet in i en elektrisk pulsupplösare, där det krossas till 30 mikron under en elektrisk urladdning (urladdningseffekt 50000 kilovolt). Sedan kommer den in i ultraljudssönderdelaren där den krossas till en viss fraktion. Sedan omvandlas den till en plasmareaktor, där kemiska processer äger rum, vilket gör det möjligt att få ett bränsle nära den naturliga oljan. Samtidigt är energiförbrukningen 5 kilowatt per ton RMS. Det finns inga roterande, gnidande och stötdämpande mekaniska delar i utrustningen, vilket resulterar i att sliputrustningen inte är nötande. Vid utgången får vi bränsle med en dispersion på 1-5 mikron (en droppe bränsleolja när den sprutas med ett munstycke har 5-10 mikron) har samma egenskaper som olja. Från den klassiska tekniken återstod bara en grov kvarn. Därefter kommer kolet med det behandlade vattnet in i en elektrisk pulsupplösare, där det krossas till 30 mikron under en elektrisk urladdning (urladdningseffekt 50000 kilovolt). Sedan kommer den in i ultraljudssönderdelaren där den krossas till en viss fraktion. Sedan omvandlas den till en plasmareaktor, där kemiska processer äger rum, vilket gör det möjligt att få ett bränsle nära den naturliga oljan. Samtidigt är energiförbrukningen 5 kilowatt per ton RMS. Liknande metoder i Potram-Coal-komplexet, utvecklat av Shah-designbyrån https://www.potram.ru/index.php? Page = 262

Kostnaden för komplex "POTRAM" för kolbearbetning, beroende på produktivitet.

| Bearbetningskapacitet för råvaror, ton per dag | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Komplex produktionstid i månader | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Kostnaden för "POTRAM" -komplexet, i miljoner rubel. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Antalet tekniska linjer i komplexet, st. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Produktionen av diesel från volymen råvaror är 50%, lönsamheten är 400%.

1. Beredning av råvaror för bearbetning.Brunt kol krossas till en storlek av 0,5 mm och blandas med eldningsolja eller spilloljor och vatten. I andelen 1 del brunt kol, 2 delar spilloljor (hädanefter fortfarande bottnar), 0,3 delar vatten. Blandningen bör vara en pasta som lätt kan pumpas med en skruvpump.2. Flytande av råvaror.Den beredda pastan matas med en skruvpump till molekylexplosionsenheten. Den molekylära bristningsreaktorn genererar kraftfulla akustiska vågor genom en högspännings pulsad elektrisk urladdning i ett flytande medium. På grund av möjligheten att generera tryckpulser med hög amplitud, gör denna metod det möjligt att påverka vissa egenskaper hos mediet, såsom sammansättning, viskositet, dispersion. När den utsätts för högpuls-tryckpulser utsätts det bearbetade mediet för komprimering och dragbelastningar. Som ett resultat fragmenteras partiklar av den dispergerade fasen av flerkomponentkolväteprodukter och polyatomiska kolväte-molekyler krackas. Följande mekanismer för dessa fenomen antas: 1. Diskontinuitet av partiklar och molekyler vid en skarp front av en chockvåg.2. Kavitation i sällsynta zoner som uppstår bakom kompressionsvågor med efterföljande kollaps av bubblor av kompressionsvågor reflekterade från gränserna.3. Nedbrytning av vattenmolekyler i väte och syre under påverkan av en elektrisk urladdning. Kombinationen av vätemolekyler med kolmolekyler av kol, vilket leder till dess flytning i en vätemiljö. En metod för flytning av brunkol, baserad på krossning och aktivering och kondensering av kol i organiska lösningsmedel utförs samtidigt i reaktorn av en pulserad elektrisk urladdning i närvaro av vatten minst 5 viktprocent kol.

3. Sprickbildning av flytande råvaror.För att separera mekaniska oorganiska föroreningar från flytande kol och erhålla produkter med lägre molekylvikt värmer vi upp flytande kol. Process temperatur 450-500 ° C. Som ett resultat erhålls komponenter av bensin med hög oktan, gasoljor (komponenter till marina bränsleoljor, gasturbin och ugnsbränslen), bensinfraktioner, jet- och dieselbränslen, petroleumoljor från flytande kol. Sprickbildning fortsätter med brott av C-C-bindningar och bildandet av fria radikaler eller karbanjoner. Samtidigt med klyvning av C-C-bindningar uppträder dehydrogenering, isomerisering, polymerisation och kondensation av både mellanliggande och utgångsämnen. Som ett resultat av de två sista processerna bildas en krackad rest (fraktion med en kokpunkt över 350 ° C) och petroleumkoks.4. Fraktionerad destillation av pyrolysvätska.Den resulterande petroleumvätskan efter krackningsprocessen utsätts för en fraktionerad destillationsprocess för att erhålla rena kommersiella bränslen. Destillation baseras på skillnaden i vätskans sammansättning och ångan som genereras från den. Det utförs genom partiell avdunstning av vätska och efterfödsel. ångkondens. Den destillerade fraktionen (destillatet) berikas med relativt mer flyktiga (lågkokande) komponenter och den icke återvunna vätskan (destillationsresten) anrikas i mindre flyktiga (högkokande) komponenter. Rening av ämnen genom destillation baseras på det faktum att när en blandning av vätskor avdunstar, ånga erhålls vanligtvis med en annan komposition - den berikas med en lågkokande komponent i blandningen. Därför är det möjligt att avlägsna lättkokande föroreningar från många blandningar eller omvänt att destillera basämnet och lämna knappt kokande föroreningar i destillationsapparaten. Detta förklarar den utbredda användningen av destillation vid produktion av rena substanser. Kubresterna återförs till början av den tekniska processen för att erhålla kolpasta.

Typiska egenskaper hos SUN (syntetisk kololja)

| Index | Värde |

| Massfraktion av fast fas (kol) | 58…70% |

| Betyg | 100% fraktion mindre än 5 mikron |

| Densitet | Cirka 1200 kg / m3 |

| Askinnehåll i den fasta fasen | (beror på graden av kol) |

| Netto värmevärde | 2300 ... 4300 kcal / kg (beroende på graden av kolkol) |

| Viskositet, med en skjuvhastighet av 81s | högst 1000 mPa * s |

| Tändtemperatur | 450 ... 650 ° C |

| Förbränningstemperatur | 950 ... 1600 ° C |

| Statisk stabilitet | $ 1 12 månader |

| Frys punkt | 0 grader (inga tillsatser) |

SUN - syntetisk kololja SUN framställd av olika kol, har olika egenskaper: förbränningsvärme, fuktighet, askinnehåll etc. Förutom dessa egenskaper ändrar SUN antändningstemperaturen. Tabell 1 visar de typiska egenskaperna för SUN erhållna från kol av olika betyg .... Med hänsyn till att egenskaperna hos kol av olika avlagringar kan förändras, kommer också RMS egenskaper att skilja sig.

Tabell nr 1 Egenskaper för SUN från bituminösa kol

| KOLGRADER | KÄLLKOL | SOL | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| OS | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| MEN | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tabell 2. Egenskaper för brunkol RMS

| KOLGRADER | KÄLLKOL | SOL | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Heterogena reaktioner på kolpartiklarnas yta leder till en intensifierad förbränning och aktivering av kolpartiklar med ånga leder till en minskning av kolens antändningstemperatur än vid förbränning av pulveriserat torrkol. För antraciter sänks antändningstemperaturen från 1000 grader till 500, för gas och lång låga till 450 och för brun till 200 ... 300 grader.

Tabellen nedan visar data om luftutsläpp

| Skadligt ämne vid utsläpp | Kol | Bränsleolja | SOL |

| Damm, sot, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

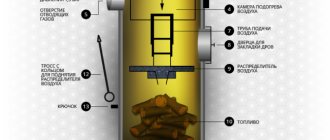

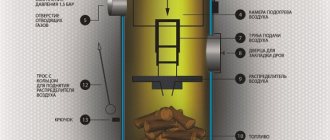

1. Bunker för kolförsörjning; 2. Elektrisk urladdningsspridare; 3. Mellantank; 4. Fyra roterande pumpar; 5.5-7-9-11. Ultraljudsspridare; 6-10. Elektromagnetisk reaktor; 8-12. Plasmareaktor; 13. Högtryckspump; 14. Strålkastare.

De fyra stegen i den syntetiska oljeproduktionsenheten är markerade i färg. Funktionsprincipen. Produktionen av CPS utförs i tre steg: Rening och beredning av vatten med en ökning av PS; Erhållande av en vattenkolsuspension i en elektrisk urladdningsspridare; Mottagning av CPS i magnetiska ultraljud- och plasmareaktorer.

Vattenreningsverk.

Ultraljudsverkan på vätskefasen (vatten) leder till en förändring i dess fysiska egenskaper, vilket bidrar till dispersionen och stabiliteten hos emulsionen, dessa förändringar kvarstår under lång tid. Förstörelsen av bärarfasen observeras som ett resultat av ultraljudsverkan och de mekaniska reaktioner som orsakas av den:

Förkrossat kol matas in i matningstratten 1, varifrån den kommer in i den elektriska urladdningsdispersionen 2. Elektrisk urladdningsslipning. ERDIF För krossning av mineralråvaror används en ny oöverträffad teknik för dispersion av elektrisk urladdning. Vattenkolsuspensionen, som passerar genom den elektriska urladdningsenheten, utsätts för en massiv elektrohydrochock med en frekvens på 180 elektriska urladdningar per minut. Vatten i den implementerade slipmetoden är inte bara en ledare för slagenergi, som levererar det till de minsta sprickorna av kolpartiklar, utan också i full överensstämmelse med effekten av P.A. Rebinder minskar styrkan hos ett fast ämne, vilket underlättar dess förstörelse Skillnader mellan mekaniska och elektriska urladdningsmetoder för dispersion: egenskaperna hos de resulterande produkterna skiljer sig, eftersom med den mekaniska metoden, slipning utförs på grund av kompressionsmekaniska spänningar - produkten komprimeras och med den föreslagna elektriska pulsmetoden utföres slipning på grund av mekaniska dragspänningar - produkten lossnar, d.v.s. ytterligare porer uppstår, vilket ökar lösningsmedlets tillgång till kolpartiklarna. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Elektrisk pulsupplösning av material - Apatity. Till detta bör läggas att när kol mals av pulserade elektriska urladdningar, förekommer många fenomen som liknar kavitation: chockvågor, plasma och aktiva partiklar i när vatten utsätts för en högspänningspuls uppträder hydrerade elektroner (e) med en livstid på 400 μs, dissociation av vattenmolekyler uppträder - uppkomsten av aktiva radikala partiklar (O), (H), (OH).Dessa aktiva partiklar (e), (O), (H), (OH) interagerar med kolsubstansen och producerar dess kondensering (hydrering). Energiförbrukningen minskas också avsevärt, rörliga mekanismer för kvarnar, deras periodiska utbyte och slipande slitage på slipningsdelar.

ERDI-produktivitetens tekniska egenskaper: upp till 12 kubikmeter / h (expanderbar upp till 15 kubikmeter / h), luftfuktighet VUT: justerbar från 30% och mer Energiförbrukning: 30 kW Mått (utan matare), mm: 3280 × 2900 × 2200 Time to work-läge (uppskattat av utgången från suspensionen med de angivna parametrarna): ~ 60 sekunder Således var energiförbrukningen för beredning av vattenkolsuspensionen 3,3 kWh per ton från förkrossat kol (kornstorlek 12 mm), vilket är mer än 1,5 gånger lägre än när du använder VM-400 vibrationsverk. I det här fallet kan den granulära sammansättningen av den resulterande kolvattensuspensionen omedelbart ändras beroende på kraven för förbränning, lagring och transport. Vidare matas den resulterande kolvattensuspensionen in i mellanbehållaren 3. Efter fyllning av en fyra roterande pumpar 4 är påslagen, som emulgerar och levererar lösningen till blockets första steg för produktion av syntetisk olja. Blocket av syntetisk olja. Grunden för beredningsprocessen för denna typ av SUN är: magnetisk- ultraljudsdestruktion av kolmolekyler; magnetisk aktivering av kolpartiklar och deras homogenisering; hydrokrackning osv. under vilken strukturen av kol som en naturlig "berg" -massa störs. Kol sönderdelas i separata organiska komponenter, men med en aktiv yta av partiklarna och en stor mängd fria organiska radikaler. Det initiala vattnet i plasmareaktorn genomgår ett antal transformationer, som ett resultat av åtgärden bildas fyra huvudprodukter: atomväte H; hydroxylradikal-OH "; väteperoxid H20; och vatten i ett exciterat tillstånd H20, vars kemiska aktivitet bidrar till bildningen av ett aktivt dispergerat medium mättat med fina och katjoniska komponenter.

(Syntetiskt oljeblock)

Tekniska egenskaper hos det syntetiska oljeblocket: Produktivitet: upp till 12 kubikmeter / h (expanderbart upp till 15 kubikmeter / h), d.v.s. ca 5,5 t / h Granulär sammansättning av SUN (100% partiklar): justerbar från 1 till 5 mikron CWF luftfuktighet: justerbar från 30% och mer Effektförbrukning: 15 kW Enhetens totala dimensioner: 4455х2900х2200 Den erhållna syntetiska oljan (SUN) har hög reaktivitet jämfört med det ursprungliga bränslet, lägre temperatur i brännarkärnan, hög utbrändningshastighet (upp till 99%). Det dispergerade mediet, som spelar rollen som mellanliggande oxidation i praktiskt taget alla huvudsteg av bränsleförbränning, aktiveras av ytan av partiklarna i fast fas. Därför börjar antändningen av sprayade droppar inte med antändning av flyktiga ångor utan med en heterogen reaktion på deras yta, inklusive med vattenånga. Aktivering av dropparnas ytpartiklar leder till en minskning av antändningstemperaturen för RMS jämfört med antändningen av koldamm: för bränslen från antracit - två gånger; för bränslen av kol av kvalitet G och D - med 1,5-1,8 tändning av RMS med korrekt organisation förbränningsprocessen börjar omedelbart efter sprutning, vid "munstycksutgången" brinner bränslet stadigt utan behov av belysning. Förbränningen fortsätter enligt en mekanism som har studerats tillräckligt väl i studierna av RLS och kännetecknas av ett ökat innehåll i reaktionszonen hos förgasningsmedlet (vattenånga) vid en något reducerad förbränningstemperatur, vilket motsvarar en förändring i förhållandet mellan intensiteten hos många som samtidigt uppträder värdefulla förbränningsreaktioner till förgasningszonen och reduktionsprocesser, som i sin turleder till en djupare diffusionsinträngning av reagerande gaser i volymen av enskilda partiklar och deras konglomerat, vilket samtidigt ger en hög grad av bränsleförbrukning (upp till 99%) en signifikant minskning av genereringen av kväveoxider. SUN är lämplig för direkt förbränning i pannor med sprutmunstycken, förbränning i pannor med en cirkulerande fluidiserad bädd, i katalytiska värmeanläggningar, genom sprutning över en kolbädd. Den kan användas som huvudbränsle i ång- och varmvattenpannor, i olika stekugnar, som samt en färdig startblandning för produktion av syntesgas och senare syntetiska motorbränslen. Teknik för produktion av syntetisk olja från kol utvecklas aktivt av Sasol i Sydafrika. Metoden för kemisk flytning av kol till tillståndet av pyrolysbränsle användes i Tyskland under det stora patriotiska kriget. I slutet av kriget producerade den tyska fabriken redan 100 tusen fat (0,1346 tusen ton) syntetisk olja per dag. Det är lämpligt att använda kol för produktion av syntetisk olja på grund av den naturliga råvarornas nära kemiska sammansättning. Vätehalten i olja är 15% och i kol 8%. Under vissa temperaturförhållanden och mättnad av kol med väte blir kol i betydande volym flytande. Hydrogenering av kol ökar med införandet av katalysatorer: molybden, järn, tenn, nickel, aluminium etc. Preliminär förgasning av kol med införandet av en katalysator möjliggör separering av olika fraktioner av syntetiskt bränsle och användning för vidare bearbetning. Sasol använder två teknik i sin produktion: "kol till vätska" - CTL (kol-till-vätska) och gas-till-vätska - GTL (gas-till-vätska). Sasol utvecklar för närvarande syntetisk oljeproduktion i många länder i världen genom att använda sin första erfarenhet i Sydafrika under Apartheid och säkerställa delvis energioberoende för landet även under den ekonomiska blockaden. Företaget har meddelat byggandet av syntetiska oljeanläggningar i Kina, Australien och USA. Det första Sasol-raffinaderiet byggdes i den industriella staden Sydafrika, Sasolburg, den första syntetiska oljeanläggningen i industriell skala var Oryx GTL i Qatar i staden Ras Laffan, företaget beställde också Secunda CTL-anläggningen i Sydafrika, deltog i utformningen av Escravos GTL-anläggningen i Nigeria tillsammans med Chevron. Kapitalintensiteten i Escravos GTL-projektet är 8,4 miljarder dollar, raffinaderiets kapacitet blir 120 tusen fat syntetisk olja per dag, projektet lanserades 2003 och det planerade idrifttagningsdatumet är 2013.

Pearl GTL-konstruktion i Qatar

LLC "Enkom", Buryatia. ”Tyska växter ger 20% oljeavkastning från brunt kol, kinesiska - 40-45%. Vi kommer inte att avslöja alla detaljer ännu, vi kommer bara att säga att vi just nu har en säker och effektiv teknik som ger ett oljeutbyte på 70% med hjälp av kavitation. " Sergey Viktorovich Ivanov, chef för det innovativa företaget "Enkom"

Den senaste utvecklingen, som vi genomför med den sibiriska filialen vid Ryska vetenskapsakademin, kommer att göra det möjligt att använda gas syntetiserad från brunkol för uppvärmning av budgetorganisationer, bostadsbranschen, fristående komplex etc. För detta kommer det att bli nödvändigt att ersätta konventionella pannhus med gaseldade, utrustade med gasgeneratorer. Byte av ett pannhus kostar cirka 3 miljoner rubel. Dessa pengar kommer att löna sig om 1-2 år. Tekniken är den mest effektiva och säkra av alla befintliga. Det gör att du kan fylla upp 6 ton kol åt gången och i 3-4 veckor värmer gasgeneratorn en byggnad med tre ingångar, fem våningar. I en nära framtid, efter detaljerad förberedelse, kommer vi att börja tillverka industriell enhet. Gud själv beordrade honom att testa denna installation i Buryatia, som inte har några konkurrenter när det gäller antalet brunkolavlagringar. Dessutom är vi engagerade i produktion av syntetisk olja från brunkol. Vi är inte intresserade av befintliga installationer. Detta är 20-30% av olje- eller gasutbytet. Kineserna har 40-45%, och tillför quicklime där det finns deras patenterade kunskap. Men det finns en möjlighet att ta emot 60-70% gas. Vi har denna teknik för både gasproduktion och oljeproduktion - den är ekonomisk, effektiv och säker. Det återstår att sätta den i drift.Vad vi gör nu. Det allvarligaste intresset för AIIS KUE och för värmepumpar och för gasgeneratorer och ett antal andra innovationer vi introducerar var ledare från Irkutsk-regionen och Kazakstan, där projekten inte bara godkänns, men är redan på designstadiet .... Även med låga tariffer är det ekonomiskt fördelaktigt för dem. Och de är inte bara redo att låta vårt deltagande i genomförandet av projekt utan också attrahera budgetresurser för deras genomförande. I Kazakstan deltar vi redan i tävlingar som anordnas av republikens regering. I allmänhet har vi med Kazakstans regering, som är mycket seriös med att modernisera sin ekonomi på grundval av innovativ teknik, utvecklat mycket fruktbara och olika affärsrelationer . Vi samarbetar också med ledningen för denna republik om införandet av andra unika tekniker - användning av alla typer av fast och flytande hushållsavfall och högteknologisk utveckling där det inte finns något behov av behandlingsanläggningar. Stora områden med sedimentationstankar ersätts med innovativa små avloppsreningsmaskiner. Samtidigt finns det ingen lukt, ingen kostsam modernisering. Ozersk, Chelyabinsk-regionen. KPM LLC Med hjälp av virvelvirvlande flöden tvingar passiva kavitatorer vätskor att koka i lågtrycksregionen med utseendet på en ånggasfas nära 100 % vid en låg temperatur av själva vätskan. Våldsamma kokprocesser äger rum, med bubblor upp till 5 mm eller mer (beroende på design), följt av inträde i områden med ökat tryck. I zoner med ökat tryck sker en intensiv komprimering av bubblor, kollaps och frisättning av en kraftfull kavitationspuls av energi. Den frigjorda energin bygger om den bearbetade vätskans struktur radikalt.KPM LLC har bedrivit vetenskapligt samarbete med Karaganda State University, uppkallat efter V.I. Akademiker E.A. Buketova. Institutionen för kemiska teknologier och ekologi vid kemifakulteten, ledd av doktor i kemiska vetenskaper, professor Baikenov Murzabek Ispolovich, bedriver forskning om kavitationsbearbetning: viskösa oljor, oljeprodukter, koltjära. Specialisterna på KPM LLC hjälpte avdelningen med att skapa flera laboratorieinstallationer, baserat på vår utveckling, där de strukturella förändringarna av de bearbetade flytande kolväte-materialen studeras. Baserat på de erhållna resultaten modelleras och skapas ny modern teknik för bearbetning av olja och andra flytande material RUMOR Ja, kavitationsinstallationer fungerar och driver hemgjord bensin från kol, jag vet till och med var! Och jag har ett diagram och ett foto! Men de annonserar inte själva. nischen är gyllene! https://dxdy.ru/topic15849.html

GÅ MED OSS PÅ SOCIALA MEDIER:

tillbaka

Kol

Bearbetning av denna typ av råmaterial utförs i tre riktningar: hydrering, koksning och ofullständig förbränning. Var och en av dessa typer innebär användning av en speciell teknisk process.

Koksning innebär närvaron av råvaror vid en temperatur på 1000-1200 ° C, där det inte finns någon syreåtkomst. Denna process möjliggör de mest komplexa kemiska transformationerna, vars resultat blir bildandet av koks och flyktiga produkter. Den första i kylt skick skickas till metallurgiföretag. Flyktiga produkter kyls, varefter koltjära erhålls. Det finns fortfarande många okondenserade ämnen kvar. Om vi pratar om varför olja är bättre än kol, bör det noteras att mycket mer färdiga produkter erhålls från den första typen av råvaror. Var och en av ämnena skickas till en specifik produktion.

För närvarande genomförs även produktion av olja från kol, vilket gör det möjligt att få mycket mer värdefullt bränsle.

Vätskor

Olja är också ett råmaterial för att erhålla bränsle för motorenheter.Oljebearbetning sker genom destillation under påverkan av höga temperaturer, på grund av vilka kolväten sönderdelas i komponenter, från vilka de slutliga produkterna redan erhålls. Dessa är bensin, fotogen, diesel och eldningsolja.

Bensin används som bränsle för bilmotorer, raffinerad fotogen - för flygplan och raketkomplex används diesel för att tanka dieselmotorer av utrustning. Bränsleolja används som bränslematerial i pannhus och när den destilleras erhålls oljor för smörjning. Resten av produkten kallas tjära, från vilken bitumen erhålls, vilket används i stor utsträckning vid vägbyggen.