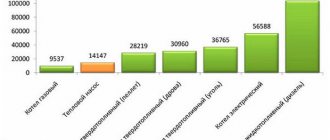

Ilalarawan ng artikulong ito ang konsepto ng mga pellet, kanilang mga pagkakaiba-iba, ang saklaw ng mga produktong ito, at, syempre, ang sunud-sunod na teknolohikal na proseso ng kanilang paggawa.

Pellet - Ito ay isang solidong materyal na fuel na ginagamit sa heat power engineering, pagpainit ng tirahan at pang-industriya na lugar, at kamakailan lamang ay nakakuha ng katanyagan sa mga residente ng mga pribadong bahay. Ang mga hilaw na materyales para sa paggawa nito ay: basura sa industriya ng paggawa ng kahoy (sup, dust, chips, sanga, barkong puno, mga slab).

Ang basurang pang-agrikultura (husk ng mirasol, mais at bakwit) ay ginagamit din. Ang peat at dayami ay mga hilaw na materyales din. Ito ay isang naka-compress na cylindrical granules (haba 10-30 mm, lapad 6-10 mm).

Ang mga ito ay pinindot sa ilalim ng presyon at mataas na temperatura (250-300 ° C). Ang mga piraso ng kahoy at iba pang mga hilaw na materyales ay nakadikit sa ilalim ng presyon at temperatura gamit ang natural na sangkap na lingine, na nilalaman ng hilaw na materyal mismo.

Gayunpaman, ang paggamit ng mga pellets ay hindi limitado lamang bilang isang sunugin na gasolina para sa mga boiler.

Nalalapat din ang mga ito:

- Sa pag-aalaga ng hayop (ginagamit ang mga pellets upang iwisik ang mga sahig sa mga silid ng hayop, nagsisilbi ito bilang isang kumot, hinihigop nang maayos ang kahalumigmigan, mainit at pinapanatili ang init).

- Kapag naglilinis ng mga gasolina, pampadulas at teknikal na likido sa mga tindahan ng pag-aayos ng kotse, mga istasyon ng gas.

- Bilang isang malts (proteksiyon na pantakip) lupa para sa iyong hardin ng gulay o hardin.

- Bilang fuel para sa pag-ihaw sa halip na uling.

- Bilang basura ng pusa.

- Bilang isang sumisipsip para sa paglilinis ng gas mula sa asupre.

Pangunahing uri

Mga pellet na kahoy

Ginawa ang mga ito sa anyo ng mga cylindrical granula mula sa basura ng kahoy (sup, dust, bark, slab, mababang kalidad na kahoy). Nahahati sila sa sambahayan at pang-industriya. Ang mga pellet ng sambahayan ay gawa sa sariwang sup at mga chip ng kahoy. Ang iba pang mga impurities ay naroroon sa mga industrial granule. Ang mga ito ay magaan, kayumanggi, o kulay-abo.

Ang isang mas magaan na kulay ay nagpapahiwatig ng isang mataas na kalidad ng mga pellets (ang isang ilaw na kulay ay isang tanda ng paggamit ng labis na mahusay na kahoy na walang bark at malinis na sup. Ang mga ito ang pinakasikat para sa pagpainit ng mga pribadong bahay, yamang ang ganitong uri ng pellet ay may pinakamababang nilalaman ng abo, dahil hindi sila naglalaman ng alikabok at kahoy na kahoy (hanggang sa 0.5%) at mahusay na paglipat ng init.

Mga pellet ng gulay

Ginagawa rin ang mga ito sa butil-butil na form mula sa basurang pang-agrikultura (dayami, husk ng mirasol, basura ng mais at bakwit). Ang pangwakas na produkto sa pangkalahatan ay madilim ang kulay. Sa mga tuntunin ng paglipat ng init, ang mga granule na ito ay hindi mas mababa kung pinag-uusapan natin ang tungkol sa mga pellet mula sa mga husk ng mirasol, mais at bakwit, yamang ang mga straw pellet ay mas mababa sa tagapagpahiwatig na ito sa mga kahoy na pellet.

Ngunit sa parehong oras, ang mga straw pellet ay may kanilang mga kalamangan: isang malaking halaga ng mga hilaw na materyales at isang mababang gastos. Ang mga pellet ng gulay ay may mas mataas na nilalaman ng abo (hanggang sa 3%) kaysa sa mga kahoy na pellet, kaya't ang boiler ay kailangang linisin nang mas madalas. Ang uri na ito ay inilaan para sa pang-industriya, dahil mas maraming abo ang pinakawalan habang nasusunog.

Mga peel pellet

Ginawa ang mga ito sa anyo ng mga peat granule, ang kulay ay madilim. Ang mga ito ay popular din sa mga pang-industriya na negosyo, dahil mayroon silang mahusay na kalidad ng caloric, pang-ekonomiya at pangkapaligiran. Hindi sila naging malawak sa mga pribadong mamimili dahil sa kanilang nadagdagan na nilalaman ng abo, dahil ang boiler ay kailangang linisin nang madalas pagkatapos gumamit ng mga peel pellet.

Mga kalamangan ng mga pellet sa kahoy

Sa nakaraang seksyon, binabalangkas namin ang ilan sa mga pakinabang ng mga pellet. Ipinapanukala namin na i-highlight ang lahat ng kanilang mga kalamangan sa paghahambing sa murang solidong gasolina - kahoy na panggatong:

- dahil sa mataas na density at mababang kahalumigmigan na nilalaman, ang tiyak na init ng pagkasunog ng mga pellets ay umabot sa 5 kW / kg, habang ang pinatuyong kahoy ay magbibigay ng maximum na 4.5 kW;

- para sa parehong mga kadahilanan, ang kahusayan ng mga boiler ng pagpainit ng pellet ay 80-85% kumpara sa 75% para sa tradisyonal na mga boiler na pinaputok ng kahoy;

- pinong istraktura at lakas ng granules payagan ang awtomatiko ang proseso ng supply ng gasolina at kontrol ng pagkasunog;

- dahil ang mga tagagawa ay hindi gumagamit ng mga additives ng kemikal para sa paggawa ng mga granula, ang gasolina ay hindi mas mababa sa kahoy sa kabaitan sa kapaligiran;

- mababang nilalaman ng abo (para sa mga produktong gawa sa kahoy - 0.5-1%, para sa mga agro-pellet - hanggang 4%) na posible upang madagdagan ang agwat sa pagitan ng paglilinis ng mga generator ng init hanggang sa 7 araw.

Isang mahalagang punto. Ang kahoy ay dries sa isang kahalumigmigan na nilalaman ng 15% sa loob ng 2 taon, kaya't ang mga may-ari ng bahay ay bihirang matuyo at magpainit ng sariwang gupit na kahoy. Ang totoong paglipat ng init sa kasong ito ay 2-2.5 kW / kg, naayos para sa kahusayan ng boiler. Kung magkano ang abo at uling na nabuo sa prosesong ito ay maaaring madaling matukoy ng pang-araw-araw na paglilinis ng yunit.

Ang mga peleta ay mayroon ding mga kawalan. Ang gasolina ay nagkakahalaga ng 2.5—3 beses na mas mahal kaysa sa bagong gupit na kahoy na panggatong, at ang presyo ng mga awtomatikong generator ng init ay pareho kumpara sa maginoo na mga TT-boiler. Ang bahagi ng gastos ng leon ay nahuhulog sa pellet burner at sa electronic control unit.

Kailangan mong bumili ng mga pellet sa mga selyadong bag o mag-ayos ng isang tuyong lugar ng imbakan sa bahay, halimbawa, isang saradong lalagyan. Hindi tulad ng kahoy, ang mga butil na puspos ng kahalumigmigan ay gumuho lamang sa alikabok at hindi angkop para sa karagdagang paggamit.

https://youtu.be/ado5JDtfoSw

Mga kinakailangan sa kalidad

Ang mga pangunahing kinakailangan para sa kalidad ng mga fuel pellet ay:

- Ang pellet ay dapat na flat at makinis.

- Ang kawalan ng mga bitak sa granules, ang kanilang warping at pagbubuhos.

- Ang pellet ay dapat na mahigpit na naka-compress.

- Ang natapos na produkto ay dapat magkaroon ng tamang porsyento ng kahalumigmigan (hindi ito dapat lumagpas sa 15%).

- Ito ay kanais-nais na ang mga pellets ay may parehong laki (higit sa lahat ang mga tagagawa ay gumagawa ng fuel pellets na may haba na 5 mm hanggang 70 mm, at isang diameter na 6 mm hanggang 10 mm), hindi alintana ang uri ng fuel pellet.

- Ang kawalan o ang pinakamaliit na nilalaman ng mga impurities (alikabok, buhangin) sa natapos na produkto, na nagpapahina ng kalidad ng mga pellets.

- Kulay. Para sa mga kahoy na fuel pellet, dapat itong maging ilaw (mas magaan - mas mataas ang kalidad), dahil mas kaunti ang maitim o kayumanggi na pagsasama sa pellet, mas mababa ang bark at mga impurities na nilalaman nito. Sa mga butil ng peat at halaman, ito ay maitim na kulay-abo o itim.

- Ang mga pellets ay dapat na walang amag o amag.

- Dapat walang mga kemikal.

Mga kinakailangan para sa mga hilaw na materyales para sa pagmamanupaktura

Ang mga pamantayang ito ay kakaunti, ngunit dapat itong sundin nang buo:

- Ang mga hilaw na materyales ay hindi dapat magkaroon ng anumang mga impurities (bato, alikabok, buhangin, metal na labi, mga dahon).

- Dapat itong maglaman ng maraming likas na malagkit hangga't maaari (lingin, resins at iba pang mga adhesives), na nagpapabilis sa proseso ng pagmamanupaktura at kalidad ng natapos na produkto.

- Ang mga hilaw na materyales ay hindi dapat masyadong basa, kahit na naitama ito sa panahon ng pagpapatayo, ngunit pinapabagal pa rin ang proseso ng produksyon.

Kagamitan para sa paggawa ng

Ang pinaka-pangunahing kagamitan para sa paggawa ng mga fuel pellet ay:

- kaliskis para sa mga malalaking pakete (500, 1000 kg);

- packing machine;

- bunker para sa natapos na mga pellet;

- belt o scraper conveyor;

- usok ng usok;

- isang tagahanga para sa pagtanggal ng dropout;

- palamigan;

- pellet press;

- drum drum;

- mekanismo para sa pag-load ng mga naprosesong hilaw na materyales sa dryer;

- boiler (gas o sup);

- panghalo;

- mill ng martilyo;

- pandurog (tambol o disk);

- lalagyan para sa mga hilaw na materyales na may isang conveyor;

- mga bagyo;

- mga manggas ng hangin;

- mga conveyor ng tornilyo;

- mga conveyor ng hangin;

Produksiyong teknolohiya

Ang pangunahing mga teknolohikal na yugto ng paggawa ng mga fuel pellet ay:

Magaspang na pagdurog ng mga hilaw na materyales

Sa yugtong ito, ang malalaking hilaw na materyales ay durog sa kinakailangang laki (haba hanggang 25 mm, diameter hanggang 2-4 mm). Kinakailangan ito upang gawing simple ang gawain ng pellet press, dahil mas maliit ang materyal, mas mabuti at mas mabilis ang nabuo na mga pellet.

Isinasagawa ang prosesong ito gamit ang isang pandurog. Ang pagdurog ay maaaring gumanap ng maraming beses, kung sa unang pagkakataon ay hindi posible upang makamit ang kinakailangang maliit na bahagi ng materyal. Dagdag sa conveyor ng scraper, ang durog na hilaw na materyal ay pumapasok sa panghalo, at pagkatapos ay sa drying drum.

Pagpapatayo ng mga naprosesong hilaw na materyales

Ang yugtong ito ay isa sa pangunahing at nagaganap sa isang drying drum. Ang mainit na hangin ay pinapakain dito mula sa boiler sa pamamagitan ng mga manggas, na dries ang kahalumigmigan mula sa mga naprosesong chips. Ang mga pinatuyong chips ay dapat magkaroon ng nilalaman na kahalumigmigan ng hindi bababa sa 8%, yamang ang mga tuyong hilaw na materyales ay magkakasama na masama sa granulator, ngunit hindi hihigit sa 12%, dahil ang natapos na mga pellet ay masusunog nang masama sa boiler.

Sa panahon ng pagpapatayo, ang maubos na hangin sa ilalim ng pagkilos ng vacuum ng fan ng tambutso ay nakuha kasama ng maliliit na mga praksiyon, na idineposito sa siklon para sa karagdagang pagyurak, at ang maubos na hangin ay tinanggal sa kapaligiran. Sa kasong ito, ang bahagi ng pinakamaliit na mga praksyon sa pamamagitan ng mga air conveyor ay pumasok sa boiler.

Pinong pagdurog

Ang yugtong ito ay kinakailangan para sa kahit na higit na pagdurog ng mga chips at sup (haba hanggang sa 4 mm, diameter hanggang sa 1.5 mm) upang matiyak na mas mahusay ang pagpapatakbo ng pellet mill. Isinasagawa ang pinong pagdurog gamit ang isang crushing mill. Ang hilaw na materyal ay pinakain dito mula sa isang bagyo.

Sa pandurog, ang hilaw na materyal ay durog sa estado ng harina, at pagkatapos ang harina na ito sa pamamagitan ng mga air conveyor ay pumapasok sa mga siklone (ang ika-1 na bagyo para sa pangunahing paghihiwalay ng harina ng kahoy mula sa hangin, ang ika-2 na bagyo para sa pangalawa, pangwakas na paghihiwalay) . Dagdag dito, pagkatapos ng paghihiwalay ng hangin, ang harina ng kahoy ay pinakain sa isang tuwid na conveyor ng tornilyo. Pagkatapos ay mula sa diretso sa hilig na turnilyo ng turnilyo sa bunker ng pellet press, kung saan naka-install ang panghalo.

Pagwawasto ng kahalumigmigan

Ang prosesong ito ay magaganap sa isang espesyal na aparato - isang panghalo. Napakahalaga ng pagwawasto ng nilalaman ng kahalumigmigan, sapagkat kung ang hilaw na materyal ay napaka-tuyo (kahalumigmigan mas mababa sa 8%), kung gayon ang pagdikit ng hilaw na materyal sa pellet press ay magiging hindi magandang kalidad. Kinakailangan ang isang taong magaling makisama para sa pagsasaayos. Kung kinakailangan, magbibigay ito ng singaw o tubig sa pamamagitan ng mga kanal nito at ang output ay magiging dust ng kahoy na may wastong nilalaman ng kahalumigmigan.

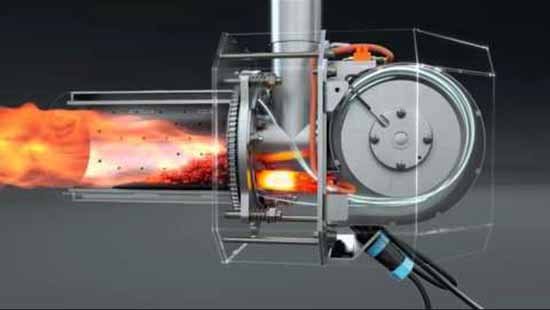

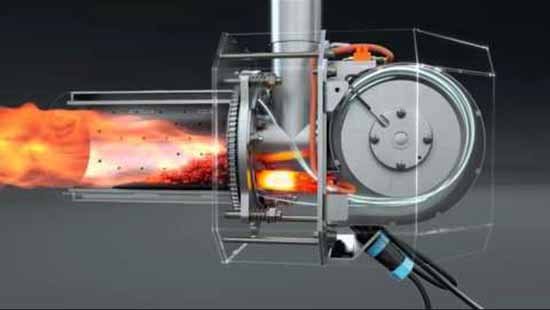

Granula at pagpindot

Ang prosesong ito ay nagaganap sa isang espesyal na pellet press. Matapos ang nilalaman ng kahalumigmigan ng mga hilaw na materyales ay naayos sa panghalo, pupunta sila sa granulator. Sa loob nito, sa ilalim ng mataas na presyon ng pagpindot at mataas na temperatura (250-300 ° C), ang hilaw na materyal ay pinindot sa pamamagitan ng isang espesyal na matrix, na dumadaan kung saan ang dust ng kahoy ay nakadikit sa mga cylindrical granules.

Ang mga resin at lingin na nilalaman ng ginutay-gutay na kahoy ay likas na mga materyales sa pagbubuklod. Ang pandikit na ito sa ilalim ng mataas na presyon at temperatura ay epektibo na nakadikit ng mga maliit na butil ng mga hilaw na materyales sa mga granula. Ang isang nakapirming kutsilyo ay naka-install sa granulator, na pinuputol ang natapos na materyal na kinatas sa labas ng matrix sa mga granula ng kinakailangang laki (haba 10 ... 30 mm, lapad 6 ... 10 mm). Pagkatapos ang mga granula ay pinakain sa lamig.

Paglamig ng pelet

Ang natapos na mga pellet na nakalabas lamang sa pellet mill ay napakainit, kaya kailangan nilang palamig. Isinasagawa ang operasyong ito gamit ang isang cooler. Ang mga pellet na pumapasok sa haligi ng paglamig ay hinipan ng hangin mula sa bentilador, na "sumipsip" ng mainit na hangin mula sa mga pellet at nakakuha ng hindi granulated na harina ng kahoy.

Ang mainit na hangin ay aalisin sa himpapawid, at ang harina ay aalisin sa isang bagyo. Ang mga katangiang pisikal at kemikal ng mga fuel pellet ay nagbabago habang pinapalamig, at dahil dito nakuha nila ang wastong antas ng nilalaman ng kahalumigmigan, tigas at temperatura (70-90 ° C). Susunod, ang mga granula ay ipinadala para sa pagpapakete.

Pagbalot ng tapos na mga produkto

Ang huling yugto ng paggawa ng mga fuel pellet. Mula sa haligi ng paglamig sa pamamagitan ng isang sinturon o scraper conveyor, ang mga tapos na granula ay pinapakain sa basurahan para sa mga natapos na produkto. Ang hopper ay nilagyan ng kaliskis upang malaman nang eksakto ang bigat ng bag na naka-pack na may mga pellet. Narito ang mga granulated na pellet ay naka-pack sa mga bag (10 kg, 25 kg, 50 kg). Gayundin ang mga pellet ay naka-pack sa malalaking bag (250 kg, 500 kg, 1000 kg).

Ito talaga ang buong proseso ng produksyon.

Ang pangwakas na basura mula sa pagkasunog ng mga fuel pellet ay abo. Ang pagtatapon nito ay binubuo sa paglilinis ng drawer ng abo sa boiler. Ang Ash ay maaaring magamit upang maipapataba ang lupa sa iyong hardin ng gulay, sa iyong hardin, sa mga bulaklak na kama, dahil ito ay isang mahusay na pataba.

Samakatuwid, dapat tapusin na ang parehong paggawa at paggamit ng mga fuel pellet ay palakaibigan sa kapaligiran at walang basura (maaaring magamit ang basura para sa mga kapaki-pakinabang na layunin).

Paano gumawa ng isang granulator para sa paggawa ng mga fuel pellet gamit ang iyong sariling mga kamay

Upang makagawa ng mga pellet sa iyong sarili, kailangan mong tipunin ang isang espesyal na makina. Sa hitsura, at ayon sa teknolohiya, medyo nakapagpapaalala ito ng isang malakas na gilingan ng karne. Iyon ay, ang sup ay ibinuhos sa hopper, pagkatapos ay isang malakas na drill ang pinipisil sa kanila sa ilalim ng mataas na presyon at mga granula ay nakuha sa exit. Kasunod, ang mga ito ay pinatuyo at naka-pack sa mga bag o iba pang mga lalagyan. Walang karagdagang mga materyales at sangkap ang ginagamit para sa paggawa ng mga pellet, presyon at kahalumigmigan lamang ang kinakailangan, ang mga kinakailangang binder ay nasa kahoy na. Mga materyales at tool para sa pag-iipon ng granulator:

- makapangyarihang makina; - reducer (ginamit ang chain transmission); - matrix; - mga gulong worm; - dalawang silindro (ginawa mula sa mga tubo); - sulok upang lumikha ng isang frame; - gilingan; - hinang; - drill at iba pang mga tool.

Paghahambing ng mga teknolohiya sa paggawa ng pellet

Mula sa kahoy

Mga yugto ng paggawa ng kahoy na pellet:

- Magaspang pagdurog ng basura ng kahoy sa isang martilyo.

- Pagpapatayo ng tinadtad na kahoy sa isang tumble dryer.

- Pinong pagdurog (nagdadala sa estado ng dust ng kahoy).

- Pagkontrol ng kahalumigmigan sa panghalo (kung kinakailangan, supply ng singaw o tubig).

- Ang compression at granulation ng fuel pellets sa isang pellet press.

- Paglamig ng natapos na mga cylindrical granule sa isang palamigan (temperatura 70-90 ° C).

- Pagbalot at pagbalot ng mga tapos nang produkto sa mga bag.

Mula sa sup

Ang paggawa ng mga sup na sup ay ang mga sumusunod:

- Patuyuin ang sup na kung gayon ang nilalaman na kahalumigmigan ay hindi hihigit sa 12%.

- Kumuha ng isang salaan at salain ang sup, upang walang mga labi (maliit na bato, dahon, atbp.) Na makarating sa granulator.

- Paggiling ng sup sa isang hammer mill.

- Kung ang halumigmig ay mas mababa sa 8%, ang durog na sup ay dapat na pinakain sa panghalo (taasan ang halumigmig sa 8-10%).

- Pagbubu ng mga sup ng sup.

- Paglamig at pagpapatayo ng mga granula sa isang palamigan.

- Pag-iimpake ng mga sup ng sup ng dust sa mga paper bag.

Mula sa dayami

Produksyon ng straw pellet:

- Paggupit ng dayami (haba hanggang sa 4 mm).

- Muling pagdurog sa isang mill crusher.

- Pagpapatayo sa isang tumble dryer.

- Pagkontrol ng kahalumigmigan ng tinadtad na dayami sa panghalo (supply ng tubig o singaw).

- Pagpipis ng harina sa harina at butil.

- Paglamig ng mga straw pellet sa isang palamigan.

- Pagbalot ng dayami na pellet.

Mula sa slab

Ang mga slab pellet ay ginawa tulad ng sumusunod:

- Pagproseso ng mga slab sa isang chipper (haba ng chip hanggang sa 50 mm).

- Pagyurak ng mga chips ng kahoy sa isang martilyo.

- Ang pagpapatayo ng mga chips ng slab sa isang drying drum (nilalaman ng kahalumigmigan mula 8% hanggang 12%).

- Pinong pagdurog sa isang gilingan ng mill (sa estado ng dust ng kahoy).

- Pagkontrol ng kahalumigmigan sa panghalo (kung ang halumigmig ay mas mababa sa 8% singaw o tubig na ibinibigay).

- Ang granula ng slab ng harina ng kahoy sa isang pellet mill.

- Paglamig ng mga cylindrical slab granules.

- Pag-iimpake ng mga slab pellet sa mga bag.

Mula sa pit

Ang teknolohiya para sa paggawa ng peat fuel pellets ay ang mga sumusunod:

- Kinakailangan na ilatag ang pit upang natural itong matuyo.

- Dapat itong malinis ng mga labi (mga ugat ng halaman, mga dahon, mga bato).

- Ang pagdurog ng pit sa isang crushing machine.

- Patuyuin ang masa ng pit sa isang dryer sa isang kahalumigmigan na nilalaman na hindi hihigit sa 12%.

- Gumiling muli (pinong pagdurog) sa isang crushing mill.

- Pakanin ang durog na masa ng pit sa isang pellet press na may built-in na panghalo para sa granat ng peat at paggamot sa singaw.

- Mga cool na peel pellet sa isang haligi ng paglamig.

- I-pack ang natapos na mga fuel pellet sa mga bag.

Ano ang maaaring gawin mula sa sup

Una, alamin natin kung bakit mabilis na nakakuha ng katanyagan ang mga kahoy na pellets. Kaya:

- Kabilang sa lahat ng mga uri ng solidong fuel, ang mga ito ang pinaka praktikal at maginhawa upang maiimbak, ilipat at i-load sa planta ng boiler.

- Ang mga boiler ng pelet ay hindi nangangailangan ng interbensyon nang mas madalas kaysa sa 1 oras bawat linggo at ganap na na-automate. Ang tagal ng pagkasunog ay natutukoy lamang sa dami ng hopper, kung saan ibinuhos ang mga fuel pellets.

- Ang sup ay napaka-pangkaraniwan bilang basura mula sa iba't ibang mga site ng paggawa ng kahoy at buong mga negosyo, at pagkatapos ng pagpindot sa mga pellet, mayroon silang mahusay na calorific na halaga at mababang nilalaman ng abo.

- Sa paggawa ng mga pellets, walang iba't ibang mga additives ng kemikal, ang gasolina ay ganap na magiliw sa kapaligiran.

- Ang mga kahoy na pellet ay maaaring magawa nang nakapag-iisa, na nagbibigay sa iyong sarili ng isang murang mapagkukunan ng enerhiya.

Kapag nakaimbak, ang mga kahoy na pellet ay tumatagal ng mas kaunting espasyo kaysa sa kahoy o karbon at maaaring mai-pack sa mga bag at isinalansan nang maayos.

Mahalaga! Ang mga lugar kung saan nakaimbak ng mga pellet ay dapat na nilagyan alinsunod sa mga patakaran sa kaligtasan ng sunog.

Ang sup at pag-ahit bilang mga hilaw na materyales para sa paggawa ng mga pellets ay ang pinaka-maginhawa at abot-kayang para sa maraming mga may-ari ng mga pribadong estate. Gayunpaman, upang makakuha ng de-kalidad na mga granula, ang ilang mga kinakailangan ay ipinataw sa mga hilaw na materyales:

- Malambot na kahoy, ang pinakamahusay na gasolina ay nagmula rito. Kung mayroon kang matigas na kahoy o maraming tumahol, ihalo ang mga ito upang makamit ang mahusay na lakas ng pellet at mababang nilalaman ng abo.

- Ang mga malalaking chips o basura ay hindi dapat makuha sa pag-ahit; ang mga pellet ay gawa sa maliit na sup.

- Humidity. Ang tagapagpahiwatig nito ay dapat nasa loob ng 12%, kung hindi man ang mga silindro ay maaaring gumuho sa panahon ng paggawa, at sa panahon ng pagkasunog, babawasan ng basa na biomass ang kahusayan ng iyong boiler.

Ang sup na basang-basa, na napakahirap matuyo o nangangailangan ng mas maraming init kaysa sa makabuo nito mismo sa kasunod na pagkasunog, ay kapaki-pakinabang para sa ibang layunin. Halimbawa, ang paggawa ng mga briquette na may pagpapatayo sa bukas na hangin, tulad ng ipinakita sa video.

Iyon ay, bago simulan ang teknolohikal na pag-ikot, ang mga chips at sup ay dapat na handa nang maayos. Tandaan na ang mga de-kalidad na hilaw na materyales ay makakapagdulot ng parehong mga gawang kamay na pellet na mai-load mo sa iyong home boiler.