Kömürden sentetik yağ

- ev

- Nesne

- Kömürden sentetik yağ

% 50 kömür ve su karışımından yüksek basınç altında, mekanik kavitasyon ve elektromanyetik işlem ile sentetik yağ üretimi Krasnoyarsk'ta başarıyla test edilmiştir. Bu durumda temiz su yerine atık ve yağla kirlenmiş su kullanabilirsiniz.

Kömürden sentetik yağ

% 50 kömür ve su karışımından yüksek basınç altında, mekanik kavitasyon ve elektromanyetik işlem ile sentetik yağ üretimi Krasnoyarsk'ta başarıyla test edilmiştir.

Bu durumda temiz su yerine atık ve yağla kirlenmiş su kullanabilirsiniz.

Teknoloji, sentetik yağa daha fazla işlenerek bir su-kömür süspansiyonunun üretilmesi de dahil olmak üzere kömürün (hem kahverengi hem de taş kömürü) tam olarak işlenmesine izin verir. Bir ısıtma yağı olarak kullanılması, kazanın önemli ölçüde modernizasyonunu gerektirmez. Ayrıca bu teknoloji, işletmelerin çöplüklerinden demir dışı metallerin çıkarılmasında da kullanılmaktadır.Teçhizatta dönen, sürtünme ve şok mekanik parçalar bulunmadığından, taşlama ekipmanında aşındırıcı aşınma olmaz. Çıkışta 1-5 mikronluk bir dispersiyona sahip yakıt alıyoruz (bir meme ile püskürtüldüğünde bir damla fuel oil 5-10 mikrona sahiptir) karakteristik olarak yağa benzer.Klasik teknolojiden sadece kaba bir öğütücü kaldı. Bundan sonra, arıtılmış su ile kömür bir elektrik darbeli dağıtıcısına girer ve burada bir elektrik deşarjı altında 30 mikrona kadar ezilir (deşarj gücü 50.000 kilovolt). Daha sonra ultrasonik parçalayıcıya girer ve burada belirli bir fraksiyona ezilir. Daha sonra, doğal yağa yakın bir yakıt elde etmeyi mümkün kılan kimyasal işlemlerin gerçekleştiği bir plazma reaktörüne dönüştürülür. Aynı zamanda enerji tüketimi bir ton RMS için 5 kilovattır.Teçhizatta döner, sürtünme ve şok mekanik parçalar bulunmadığından taşlama ekipmanında aşındırıcı aşınma olmaz. Çıkışta 1-5 mikronluk bir dispersiyona sahip yakıt alıyoruz (bir meme ile püskürtüldüğünde bir damla fuel oil 5-10 mikrona sahiptir) karakteristik olarak yağa benzer.Klasik teknolojiden sadece kaba bir öğütücü kaldı. Bundan sonra, arıtılmış su ile kömür bir elektrik darbeli dağıtıcısına girer ve burada bir elektrik deşarjı altında 30 mikrona kadar ezilir (deşarj gücü 50.000 kilovolt). Daha sonra ultrasonik parçalayıcıya girer ve burada belirli bir fraksiyona ezilir. Daha sonra, doğal yağa yakın bir yakıt elde etmeyi mümkün kılan kimyasal işlemlerin gerçekleştiği bir plazma reaktörüne dönüştürülür. Aynı zamanda, enerji tüketimi bir ton RMS için 5 kilovattır.Shah tasarım bürosu tarafından geliştirilen Potram-Coal kompleksindeki benzer yöntemler https://www.potram.ru/index.php? Page = 262

Üretkenliğe bağlı olarak kömür işleme kompleksleri "POTRAM" maliyeti.

| Hammadde işleme kapasitesi, günlük ton | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Ay olarak karmaşık üretim süresi | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| "POTRAM" kompleksinin maliyeti, milyon ruble olarak. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Kompleksteki teknolojik hatların sayısı, adet. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Hammadde hacminden dizel yakıt çıktısı% 50, karlılık% 400'dür.

1. İşleme için hammaddelerin hazırlanması.Kahverengi kömür 0,5 mm boyutuna kadar ezilir ve akaryakıt veya atık yağlar ve su ile karıştırılır. 1 kısım kahverengi kömür oranında, 2 kısım atık yağ (bundan böyle dipte anılacaktır), 0.3 kısım su. Karışım, vidalı pompa ile kolayca pompalanabilen macun kıvamında bir ürün olmalıdır.2. Hammaddelerin sıvılaşması.Hazırlanan macun bir vidalı pompa ile moleküler patlama ünitesine beslenir. Moleküler kırılma reaktörü, sıvı bir ortamda yüksek voltajlı darbeli elektrik deşarjı ile güçlü akustik dalgalar üretir. Yüksek genlikli basınç darbeleri üretme olasılığı nedeniyle, bu yöntem, ortamın bileşim, viskozite, dağılım gibi belirli özelliklerini etkilemeyi mümkün kılar.Yüksek genlikli basınç darbelerine maruz kaldığında, işlenen ortam sıkıştırmaya ve çekme yükleri. Sonuç olarak, çok bileşenli hidrokarbon ürünlerinin dağınık fazının parçacıkları parçalanır ve çok atomlu hidrokarbon molekülleri kırılır. Bu fenomenlerin aşağıdaki mekanizmaları varsayılmaktadır: 1. Bir şok dalgasının keskin cephesinde parçacıkların ve moleküllerin bozulması.2. Sıkıştırma dalgalarının arkasında ortaya çıkan seyrekleşme bölgelerinde kavitasyon ve ardından kabarcıkların sınırlardan yansıyan sıkıştırma dalgaları tarafından çökmesi.3. Elektrik deşarjının etkisi altında su moleküllerinin hidrojen ve oksijene parçalanması. Hidrojen moleküllerinin, bir hidrojen ortamında sıvılaştırılmasına yol açan kömür molekülleri ile kombinasyonu, kömürün organik çözücüler içinde ezilmesi ve aktivasyonu ve sıvılaştırılmasına dayanan bir kahverengi kömürün sıvılaştırma yöntemi, reaktörde eş zamanlı olarak bir kömürün ağırlıkça en az% 5'i su varlığında darbeli elektrik deşarjı.

3. Sıvılaştırılmış hammaddelerin kırılması.Mekanik inorganik safsızlıkları sıvılaştırılmış kömürden ayırmak ve daha düşük moleküler ağırlıklı ürünler elde etmek için sıvılaştırılmış kömürü ısıtıyoruz. Proses sıcaklığı 450-500 ° C Sonuç olarak, sıvılaştırılmış kömürden yüksek oktanlı benzinlerin bileşenleri, gaz yağları (deniz yakıtlarının bileşenleri, gaz türbini ve fırın yakıtları), benzin fraksiyonları, jet ve dizel yakıtları, petrol yağları elde edilir. Çatlama, C - C bağlarının kopması ve serbest radikallerin veya karbanyonların oluşmasıyla ilerler. C - C bağlarının bölünmesiyle eş zamanlı olarak, hem ara hem de başlangıç maddelerinin dehidrojenasyonu, izomerizasyonu, polimerizasyonu ve yoğunlaşması meydana gelir. Son iki işlemin bir sonucu olarak, çatlamış bir kalıntı (kaynama noktası 350 ° C'nin üzerinde olan kısım) ve petrol kok oluşur.4. Piroliz sıvısının fraksiyonel damıtılması.Kırma işleminden sonra ortaya çıkan petrol sıvısı, temiz ticari yakıtlar elde etmek için fraksiyonel bir damıtma işlemine tabi tutulur. Damıtma, sıvının bileşimindeki farklılığa ve ondan üretilen buhara dayanır. Sıvının kısmi buharlaşması ve doğum sonrası gerçekleşir. buhar yoğunlaşması. Damıtılmış kısım (damıtık), nispeten daha uçucu (düşük kaynama noktalı) bileşenlerle zenginleştirilir ve toplanmayan sıvı (damıtma kalıntısı) daha az uçucu (yüksek kaynama noktalı) bileşenlerle zenginleştirilir. Maddelerin damıtma yoluyla saflaştırılması, bir sıvı karışımı buharlaştığında, buharın genellikle farklı bir bileşimle elde edildiği gerçeğine dayanır - karışımın düşük kaynama noktalı bir bileşeni ile zenginleştirilir. Bu nedenle, kaynayan safsızlıkları birçok karışımdan kolayca çıkarmak veya tersine, temel maddeyi damıtmak, damıtma cihazında neredeyse hiç kaynayan safsızlıklar bırakmak mümkündür. Bu, saf maddelerin üretiminde yaygın olarak damıtma kullanımını açıklar.Küp kalıntısı, kömür hamuru elde etmek için teknolojik sürecin başlangıcına döndürülür.

SUN'un tipik özellikleri (sentetik kömür yağı)

| Dizin | Değer |

| Katı fazın (kömür) kütle oranı | 58…70% |

| Derecelendirme | 5 mikrondan az% 100 fraksiyon |

| Yoğunluk | Yaklaşık 1200 kg / m3 |

| Katı fazın kül içeriği | (kömürün derecesine bağlıdır) |

| Net kalorifik değer | 2300 ... 4300 kcal / kg (kaynak kömürün derecesine bağlı olarak) |

| 81s kayma hızında viskozite | 1000 mPa * s'den fazla değil |

| Tutuşma sıcaklığı | 450 ... 650 ° C |

| Yanma sıcaklığı | 950 ... 1600 ° C |

| Statik kararlılık | $ 1 12 aylık |

| Donma noktası | 0 derece (katkı maddesi yok) |

SUN - çeşitli kömürlerden hazırlanan sentetik kömür yağı SUN, farklı özelliklere sahiptir: yanma ısısı, nem, kül içeriği, vb. Bu özelliklere ek olarak, SUN tutuşma sıcaklığını değiştirir.Tablo 1 kömürden elde edilen tipik SUN özelliklerini gösterir. çeşitli sınıflar. ... Farklı yataklardan gelen kömürlerin özelliklerinin değişiklik gösterebileceği düşünüldüğünde, RMS'nin özellikleri de farklılık gösterecektir.

Tablo No.1 Bitümlü kömürlerden SUN'un özellikleri

| KÖMÜR NOTLARI | KAYNAK KÖMÜRÜ | GÜNEŞ | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| işletim sistemi | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| FAKAT | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tablo 2. Kahverengi kömür RMS'nin özellikleri

| KÖMÜR NOTLARI | KAYNAK KÖMÜRÜ | GÜNEŞ | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Kömür partiküllerinin yüzeyindeki heterojen reaksiyonlar, yanmanın yoğunlaşmasına neden olur ve kömür partiküllerinin buharla aktivasyonu, kömürlerin tutuşma sıcaklığında, pülverize kuru kömürün yakılmasına kıyasla bir azalmaya yol açar. Antrasitlerde tutuşma sıcaklığı 1000 dereceden 500 dereceye, gaz ve uzun alev için 450 dereceye, kahverengide 200 ... 300 dereceye düşürülür.

Aşağıdaki tablo hava emisyonları ile ilgili verileri göstermektedir

| Emisyonlardaki zararlı madde | Kömür | Akaryakıt | GÜNEŞ |

| Toz, kurum, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

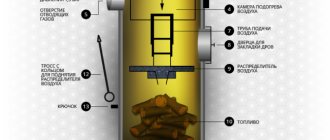

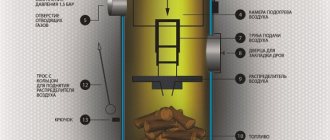

1. Kömür temini için bunker; 2. Elektrik deşarj dağıtıcısı; 3. Ara tank; 4. Dört döner pompa; 5.5-7-9-11. Ultrasonik dağıtıcı; 6-10. Elektromanyetik reaktör; 8-12. Plazma reaktörü; 13. Yüksek basınç pompası; 14. Jet kavitatör.

Sentetik yağ üretim ünitesinin dört aşaması renkli olarak işaretlenmiştir.Çalışma prensibi CPS üretimi üç aşamada gerçekleştirilir: PS'de artışla suyun saflaştırılması ve hazırlanması; elektrik deşarj dağıtıcı; Manyetik ultrasonik ve plazma reaktörlerinde CPS alma.

Su arıtma Tesisi.

Sıvı faz (su) üzerindeki ultrasonik etki, fiziksel özelliklerinde bir değişikliğe yol açar, bu da emülsiyonun dağılmasına ve stabilitesine katkıda bulunur, bu değişiklikler uzun süre devam eder. Taşıyıcı fazın tahrip olması, ultrasonik etki ve bunun neden olduğu mekanik reaksiyonların bir sonucu olarak gözlenir:

Önceden ezilmiş kömür, elektrik boşaltma dağıtıcısına 2 girdiği besleme hunisine 1 beslenir. Elektrik deşarjlı öğütme. ERDIFor mineral hammaddelerin kırılması, yeni, benzersiz bir elektrik-deşarj dispersiyon teknolojisi kullanılmaktadır. Elektrik deşarj ünitesinden geçen su-kömür süspansiyonu, dakikada 180 elektrik deşarjı frekansı ile büyük bir elektro-hidro-şoka maruz bırakılır. Uygulanan öğütme yöntemindeki su, yalnızca bir darbe enerjisi iletkeni değildir, onu en küçük kömür parçacıkları çatlaklarına iletmekle kalmaz, aynı zamanda P.A. Bağlayıcı, bir katının mukavemetini azaltır, imhasını kolaylaştırır.Mekanik ve elektrik deşarjı dağılım yöntemleri arasındaki farklar: Ortaya çıkan ürünlerin özellikleri farklılık gösterir, çünkü mekanik yöntemle öğütme, sıkıştırıcı mekanik gerilmeler nedeniyle gerçekleştirilir - ürün sıkıştırılmış ve önerilen elektrik darbesi yöntemiyle, çekme mekanik gerilimler nedeniyle öğütme gerçekleştirilir - ürün gevşer, yani. çözücünün kömür partiküllerine erişimini artıran ek gözenekler ortaya çıkar. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Malzemelerin elektrik darbeli parçalanması - Apatite. Buna, kömür darbeli elektrik deşarjları ile toz haline getirildiğinde, kavitasyona benzer birçok fenomenin meydana geldiği eklenmelidir: şok dalgaları, plazma ve aktif parçacıklar su, yüksek voltaj darbesine maruz bırakıldığında, 400 μs ömre sahip hidratlanmış elektronlar (e) ortaya çıkar, su moleküllerinin ayrışması meydana gelir - aktif radikal parçacıkların (O), (H), (OH) görünümü.Bu aktif parçacıklar (e), (O), (H), (OH) kömür maddesiyle etkileşime girerek sıvılaşmasını (hidrojenasyon) üretir.Enerji tüketimi de önemli ölçüde azalır, öğütücülerin hareketli mekanizmaları, bunların periyodik değişimleri ve aşındırıcı aşınması taşlama parçaları.

ERDI Verimliliğinin teknik özellikleri: 12 metreküp / saate kadar (15 metreküp / saate kadar genişletilebilir), Nem VUT:% 30 ve daha fazla ayarlanabilir Güç tüketimi: 30 kW Boyutlar (besleyicisiz), mm: 3280 × 2900 × 2200 Çalışma modu süresi (belirtilen parametrelere sahip süspansiyon çıktısı ile tahmin edilir): ~ 60 saniye Bu nedenle, su-kömür süspansiyonunun hazırlanması için enerji tüketimi, önceden ezilmiş kömürden ton başına 3,3 kWh idi (tane boyutu 12 mm), VM-400 titreşimli değirmen kullanıldığında 1,5 kattan daha düşüktür. Bu durumda, ortaya çıkan kömür-su süspansiyonunun granül bileşimi, yanma, depolama ve nakliye gereksinimlerine bağlı olarak derhal değiştirilebilir.Ayrıca, ortaya çıkan kömür-su süspansiyonu ara tank 3'e beslenir. Sentetik yağ üretimi için çözeltiyi bloğun ilk aşamasına emülsifiye eden ve ileten dört döner pompa 4 açılır.Sentetik yağ bloğu Bu tür SUN hazırlama işleminin temeli şunlardır: manyetik- kömür moleküllerinin ultrasonik imhası; kömür parçacıklarının manyetik aktivasyonu ve homojenizasyonu; doğal bir "kaya" kütlesi olarak kömürün yapısının bozulduğu hidro-çatlama vb. Kömür, ayrı organik bileşenlere ayrışır, ancak parçacıkların aktif bir yüzeyine ve büyük miktarda serbest organik radikallere sahiptir. Plazma reaktöründeki ilk su, eylemin bir sonucu olarak bir dizi dönüşüme uğrar, dört ana ürün oluşur: atomik hidrojen H; hidroksil radikali-OH "; hidrojen peroksit H20; ve kimyasal aktivitesi ince ve katyonik bileşenlerle doymuş bir aktif dağılmış ortamın oluşumuna katkıda bulunan uyarılmış bir H20 durumunda su.

(Sentetik yağ bloğu)

Sentetik yağ bloğunun teknik özellikleri: Verimlilik: 12 metreküp / saate kadar (15 metreküp / saate kadar genişletilebilir), yani yaklaşık 5,5 t / h GÜNEŞ'in granül bileşimi (% 100 parçacıklar): 1 ila 5 mikron arasında ayarlanabilir CWF nem:% 30 ve üzeri ayarlanabilir Güç tüketimi: 15 kW Ünitenin genel boyutları: 4455х2900х2200 Elde edilen sentetik yağ (SUN) ilk yakıta kıyasla yüksek reaktivite, torç çekirdeğinde daha düşük sıcaklık, yüksek yanma oranı (% 99'a kadar). Yakıtın yanmasının hemen hemen tüm ana aşamalarında ara oksidasyon rolünü oynayan dağınık ortam, katı faz parçacıklarının yüzeyi tarafından aktive edilir. Bu nedenle, püskürtülen damlacıkların tutuşması, uçucu buharların tutuşmasıyla değil, su buharı da dahil olmak üzere yüzeylerinde heterojen bir reaksiyonla başlar. Damlacıkların yüzey parçacıklarının aktivasyonu, kömür tozunun tutuşmasına kıyasla SUN'un tutuşma sıcaklığında bir azalmaya yol açar: antrasitten elde edilen yakıtlar için - 2 kat; G ve D sınıfı kömürden yapılan yakıtlar için - 1.5-1.8 Zamanında; SUN'un uygun organizasyon ile ateşlenmesi püskürtüldükten hemen sonra, “nozul çıkışında” yakıt, aydınlatmaya gerek kalmadan sürekli yanar.Yanma, çalışmalarda yeterince iyi çalışılmış bir mekanizmaya göre ilerler. RLS ile karakterize edilir ve reaksiyon bölgesinde, aynı anda meydana gelen birçok değerli yanma reaksiyonunun yoğunluğunun bölgeye oranındaki bir kaymaya karşılık gelen, biraz azaltılmış bir yanma sıcaklığında artan bir gazlaştırma ajanı (su buharı) içeriği ile karakterize edilir. gazlaştırma ve indirgeme süreçleri;Tepkimeye giren gazların tek tek parçacıkların ve bunların kümelenmelerinin hacmine daha derin bir difüzyonla nüfuz etmesine yol açarak, aynı zamanda yüksek derecede yakıt kullanımı (% 99'a kadar) ile nitrojen oksitlerin oluşumunda önemli bir azalma sağlar. doğrudan kazanlarda püskürtme nozulları ile yanma, sirkülasyonlu akışkan yataklı kazanlarda, katalitik ısıtma tesislerinde kömür yatağı üzerine püskürtülerek yanma Buhar ve sıcak su kazanlarında, çeşitli kavurma fırınlarında ana yakıt olarak kullanılabilir. sentez gazı elde etmek için hazır bir başlangıç karışımı olarak ve daha sonra sentetik Motor yakıtları Kömürden sentetik yağ üretimi için teknolojiler, Güney Afrika'da Sasol tarafından aktif olarak geliştirilmektedir. Kömürün piroliz yakıtı haline kimyasal sıvılaştırma yöntemi, Almanya'da Büyük Vatanseverlik Savaşı sırasında kullanıldı. Savaşın sonunda, Alman fabrikası zaten günde 100 bin varil (0.1346 bin ton) sentetik yağ üretiyordu. Sentetik yağ üretimi için kömürün kullanılması, doğal hammaddelerin yakın kimyasal bileşimi nedeniyle tavsiye edilir. Yağdaki hidrojen içeriği% 15 ve kömürde -% 8'dir. Kömürün hidrojenle doyması ve belirli sıcaklık koşulları altında önemli bir hacimdeki kömür sıvı hale dönüşür. Katalizörlerin eklenmesiyle kömürün hidrojenlenmesi artar: molibden, demir, kalay, nikel, alüminyum, vb. Bir katalizörün eklenmesi ile kömürün ön gazlaştırılması, sentetik yakıtın çeşitli fraksiyonlarının ayrılmasına ve daha ileri işlemler için kullanılmasına izin verir. Sasol iki kullanır. üretimindeki teknolojiler: "kömürden sıvıya" - CTL (kömürden sıvıya) ve gazdan sıvıya - GTL (gazdan sıvıya). Apartheid döneminde Güney Afrika'daki ilk deneyimini kullanan ve ekonomik abluka sırasında bile ülke için kısmi enerji bağımsızlığı sağlayan Sasol, şu anda dünyanın birçok ülkesinde sentetik yağ üretimi geliştiriyor, Çin, Avustralya'da sentetik yağ fabrikaları kurduğunu duyurdu. ve Amerika Birleşik Devletleri. İlk Sasol rafinerisi Güney Afrika'nın sanayi kenti Sasolburg'da kuruldu, ilk endüstriyel ölçekli sentetik yağ fabrikası Ras Laffan'da Katar'daki Oryx GTL oldu, şirket ayrıca Güney Afrika'daki Secunda CTL fabrikasını devreye aldı, Nijerya'daki Escravos GTL fabrikası Chevron ile birlikte. Escravos GTL projesinin sermaye yoğunluğu 8,4 milyar dolar, rafinerinin ortaya çıkan kapasitesi günlük 120 bin varil sentetik yağ olacak, proje 2003 yılında başlatılmış olup, planlanan devreye alma tarihi 2013'tür.

Katar'da Pearl GTL inşaatı

LLC "Enkom", Buryatia. “Alman tesisleri petrolün% 20'sini kahverengi kömürden, Çinlilerin ise% 40-45'ini sağlıyor. Henüz tüm detayları açıklamayacağız, şu anda sadece kavitasyon kullanarak% 70 yağ verimi veren güvenli ve etkili bir teknolojiye sahip olduğumuzu söyleyeceğiz. " Sergey Viktorovich Ivanov, yenilikçi girişim "Enkom" un başkanı

Rusya Bilimler Akademisi Sibirya Şubesi ile yürüttüğümüz son gelişmeler, kahverengi kömürden sentezlenen gazın bütçe kuruluşları, konut sektörü, müstakil kompleksler vb. Isıtmada kullanılmasını mümkün kılacaktır. Bunun için, geleneksel kazan dairelerinin gaz jeneratörleri ile donatılmış gazlı olanlarla değiştirilmesi gerekecektir. Bir kazan dairesinin değiştirilmesi yaklaşık 3 milyon rubleye mal olacak. Bu para 1-2 yıl içinde kendini amorti edecek.Teknoloji, mevcut olanlar içinde en etkili ve en güvenli olanıdır. Bir seferde 6 ton kömürü doldurmanıza olanak tanır ve 3-4 hafta boyunca gaz jeneratörü üç girişli, beş katlı bir binayı ısıtır.Yakın bir gelecekte detaylı bir hazırlık yapıldıktan sonra yarı- endüstriyel birim. Tanrının kendisi, kahverengi kömür yataklarının sayısı bakımından rakibi olmayan Buryatia'daki bu tesisi test etmesini emretti.Ayrıca, kahverengi kömürden sentetik yağ üretimi yapıyoruz, mevcut tesislerle ilgilenmiyoruz. Bu, petrol veya gaz veriminin% 20-30'u kadardır. Çinlilerin% 40-45'i var, sönmemiş kireç ekleyerek patentli bilgi birikimleri var. Ancak gazın% 60-70'ini alma fırsatı var. Hem gaz üretimi hem de petrol üretimi için bu teknolojiye sahibiz - ekonomik, verimli ve güvenlidir. Onu yayına koymak için kalır.Şu anda ne yapıyoruz AIIS KUE'ye, ısı pompalarına ve gaz jeneratörlerine en ciddi ilgi ve sunduğumuz bir dizi diğer yenilik, projelerin sadece onaylanmadığı Irkutsk bölgesi ve Kazakistan'dan liderlerdi. ama zaten tasarım aşamasındalar. ... Düşük tarifelerle bile ekonomik olarak faydalıdır. Ve sadece projelerin uygulanmasına katılımımıza izin vermeye değil, aynı zamanda bunların uygulanması için bütçe kaynaklarını çekmeye de hazırlar. Kazakistan'da zaten cumhuriyet hükümeti tarafından düzenlenen yarışmalara katılıyoruz.Genel olarak yenilikçi teknolojiler temelinde ekonomisini modernize etme konusunda çok ciddi olan Kazakistan hükümeti ile çok verimli ve çeşitli iş ilişkileri geliştirdik. . Ayrıca bu cumhuriyetin liderliğiyle diğer benzersiz teknolojilerin tanıtımı - her türlü katı ve sıvı evsel atığın kullanımı ve arıtma tesislerine ihtiyaç duyulmayan yüksek teknoloji geliştirmelerinde işbirliği yapıyoruz. Sedimantasyon tanklarının büyük alanları, yenilikçi küçük atık su arıtma makineleriyle değiştiriliyor. Aynı zamanda koku yok, maliyetli modernizasyon yok Ozersk, Chelyabinsk bölgesi KPM LLC Girdap dönen akışları kullanan pasif kavitatörler, sıvıları 100'e yakın bir buhar-gaz fazı görünümüyle düşük basınç bölgesinde kaynamaya zorlar %, sıvının kendisinin düşük bir sıcaklığında. 5 mm veya daha fazla kabarcıkların ortaya çıktığı (tasarıma bağlı olarak) şiddetli kaynatma işlemleri gerçekleşir ve ardından artan basınç bölgelerine girilir. Artan basınç bölgelerinde, kabarcıkların yoğun bir şekilde sıkıştırılması, çökme ve güçlü bir kavitasyon enerji atımı vardır. Açığa çıkan enerji, işlenmiş sıvının yapısını kökten yeniden inşa eder.KPM LLC, V.I. Akademisyen E.A. Buketova. Kimya Bilimleri Doktoru Profesör Baikenov Murzabek Ispolovich başkanlığındaki Kimya Fakültesi Kimya Teknolojileri ve Ekoloji Bölümü, kavitasyon işleme üzerine araştırmalar yapmaktadır: viskoz yağlar, petrol ürünleri, kömür katranı. KPM LLC'nin uzmanları, işlenmiş sıvı hidrokarbon malzemelerin yapısal değişikliklerinin incelendiği gelişmelerimize dayanarak, departmana çeşitli laboratuvar tesislerinin oluşturulmasında yardımcı oldu. Elde edilen sonuçlara dayanarak, petrol ve diğer sıvı malzemelerin işlenmesi için yeni modern teknolojiler modellendi ve yaratıldı SÖYLENTİLER Evet, kavitasyon kurulumları çalışıyor ve kömürden ev yapımı benzini sürüyor, hatta nerede olduğunu bile biliyorum! Ve bir diyagramım ve bir fotoğrafım var! Ama kendilerinin reklamını yapmıyorlar. niş altındır! https://dxdy.ru/topic15849.html

SOSYAL MEDYA'DA BİZE KATIL:

geri

Kömür

Bu tür hammaddelerin işlenmesi üç yönde gerçekleştirilir: hidrojenasyon, koklaştırma ve eksik yanma. Bu türlerin her biri, özel bir teknolojik işlemin kullanılmasını içerir.

Koklaşma, ham maddenin oksijene erişimin olmadığı 1000-1200 ° C'lik bir sıcaklıkta tutulduğu anlamına gelir. Bu süreç, sonucu kok ve uçucu ürünlerin oluşumu olacak en karmaşık kimyasal dönüşümlere izin verir. Soğutulmuş bir durumda ilk metalurji işletmelerine gönderilir. Uçucu ürünler soğutulur, ardından kömür katranı elde edilir. Hala pek çok yoğunlaştırılmamış madde kaldı. Petrolün neden kömürden daha iyi olduğu hakkında konuşursak, birinci tip hammaddeden çok daha fazla bitmiş ürün elde edildiğini belirtmek gerekir. Maddelerin her biri belirli bir üretime gönderilir.

Şu anda kömürden petrol üretimi bile yapılmakta, bu da çok daha değerli yakıt elde etmeyi mümkün kılmaktadır.

Sıvılar

Ayrıca yağ, motor üniteleri için yakıt elde etmek için bir hammaddedir.Yağ işleme, hidrokarbonların nihai ürünlerin halihazırda elde edildiği bileşenlere ayrıştırılmasından dolayı yüksek sıcaklıkların etkisi altında damıtma yoluyla gerçekleştirilir. Bunlar benzin, gazyağı, dizel ve akaryakıttır.

Benzin, otomobil motorları için yakıt olarak kullanılır, rafine edilmiş gazyağı - uçaklar ve roket kompleksleri için, dizel ekipmanın dizel motorlarına yakıt ikmali yapmak için kullanılır. Kazanlarda yakıt malzemesi olarak fuel oil kullanılır ve distile edildiğinde yağlama için yağlar elde edilir. Ürünün geri kalanı, yol yapımında yaygın olarak kullanılan bitümün elde edildiği katran olarak adlandırılır.