Es tenen en compte totes les etapes de la tecnologia de producció d’escuma de plàstic. Es mostra l’equip necessari per fabricar aquest material. Es donen recomanacions, que definitivament han de familiaritzar-se abans de comprar.

Molts de nosaltres hem conegut escuma de poliestirè més d’una vegada, l’hem provat amb el tacte, n’hem fet alguna cosa, l’hem utilitzat a la construcció, per a la millora de la llar. Tot i això, no tothom sap quina és la tecnologia de fabricació d’escuma de plàstic, quines són les seves característiques.

Curiosament, però en la producció d’aquest material no hi ha res súper complicat. I cal destacar que ara ha aparegut al mercat molta escuma de poliestirè de baixa qualitat, que es fabrica sense tenir en compte les normes i regulacions pertinents.

Alguns artesans aconsegueixen crear una petita línia de producció fins i tot en un garatge habitual. Sí, no us sorprengueu.

I això s’ha de tenir en compte a l’hora de comprar: no tots els Vasya Pupkins compleixen estrictament els estàndards tecnològics prescrits. I quins estàndards hi pot haver al garatge?

Propietats

El grau de polimerització del poliestirè disponible comercialment n = 600-2500, el coeficient de polidispersitat M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} És la mitjana del pes, M n {\ displaystyle M_ {n}} és el nombre molecular mitjà de pes). Segons el mètode de síntesi i el grau de polimerització, l’índex de cabal és d’1,4-30 grams cada 10 minuts, la temperatura de reblaniment (Vicat, 200 MPa) 97 ° C per a amorf i 114 ° C per a poliestirè parcialment cristal·litzat [1].

Els grups fenil impedeixen l’ordenació ordenada de macromolècules i la formació de formacions cristal·lines.

El poliestirè és un polímer amorf resistent i fràgil amb un alt grau de transmissió òptica de llum i poca resistència mecànica. El poliestirè té una densitat baixa (1060 kg / m³), la contracció durant l'emmotllament per injecció és del 0,4-0,8%. El poliestirè té excel·lents propietats dielèctriques i una bona resistència a les gelades (fins a -40 ° C). Té una baixa resistència química (excepte àcids diluïts, alcohols i àlcalis).

Es dissol en disulfur de carboni, piridina, acetona, tolueno, dicloroetà, cloroform, tetraclorur de carboni, èsters i, més lentament, en gasolina [2]. Insoluble en aigua. Material termoplàstic. El poliestirè és fàcil de modelar i pintar. Ben processat per mitjans mecànics. S’enganxa bé. Posseeix una baixa absorció d’humitat, alta resistència a la humitat i resistència a les gelades.

En un fort escalfament (superior als 300 ° C), el poliestirè es descompon amb l'alliberament de vapors de monòmer (estirè) [3] i altres productes de descomposició de les cadenes de polímers. A l'aire es crema amb una flama fumada de color groc.

Com triar equips per a la producció de poliestirè expandit?

Si decidiu fabricar el vostre propi poliestirens, heu de triar l’equip adequat per al taller. Seleccioneu els components dels equips de producció en funció del volum de productes que tingueu previst.

Per exemple, si la quantitat requerida de material no supera els 1000 metres cúbics al mes, necessiteu una línia amb una capacitat de 40 metres cúbics per torn. Podrà donar aquest volum d’escuma.

Tingueu en compte que la capacitat estimada de la línia pot no coincidir amb la real. Depèn dels punts següents:

- El factor més important - l’origen de les matèries primeres: importades o nacionals. En els pellets russos, la productivitat pot disminuir lleugerament.

- Segon matís - el grau d’escuma que produiràs. Per tant, el poliestirè expandit PSB-12 té una densitat inferior a 12 kg per metre cúbic. Per tant, només es pot obtenir mitjançant doble escuma. Això redueix el rendiment de la línia.

És millor triar equips per a la producció d'escuma de plàstic, que té un alt rendiment. No val la pena operar una línia de baixa potència al límit de les seves capacitats, aviat pot fallar.

Com triar un generador de vapor?

La font de vapor és un generador de vapor (caldera de vapor). La seva capacitat mínima ha de ser de 1200 kg per torn. No obstant això, és aconsellable comprar una caldera de vapor de més capacitat. Això permetrà millorar encara més el rendiment dels equips.

Rebent

La producció industrial de poliestirè es basa en la polimerització radical de l’estirè. Hi ha 3 maneres principals d’obtenir-lo:

Emulsió (PSE)

El mètode d’obtenció més obsolet, poc utilitzat en la producció. L’emulsió de poliestirè s’obté com a resultat de la reacció de polimerització de l’estirè en una solució aquosa de substàncies alcalines a una temperatura de 85-95 ° C. Aquest mètode requereix estirè, aigua, un emulsionant i un iniciador de polimerització. L’estirè es purifica preliminarment d’inhibidors: es necessita pirocatecol o hidroquinona. Com a iniciadors de la reacció s’utilitzen compostos solubles en aigua, diòxid d’hidrogen o persulfat de potassi. Les sals d’àcids grassos, àlcalis (sabó) i sals d’àcid sulfònic s’utilitzen com a emulsionants. El reactor s’omple amb una solució aquosa d’oli de ricí i, mentre es barreja a fons, s’introdueixen iniciadors d’estirè i de polimerització, després dels quals s’escalfa la mescla resultant a 85-95 ° C. El monòmer dissolt a les micel·les de sabó comença a polimeritzar-se a partir de les gotes d’emulsió. Com a resultat, es formen partícules de polímer-monòmer. A l’etapa del 20% de polimerització, es consumeix sabó micel·lar per a la formació de capes adsorbides i el procés continua a l’interior de les partícules de polímer. El procés finalitza quan el contingut d’estirè lliure és inferior al 0,5%. A més, l'emulsió es transporta des del reactor fins a l'etapa de precipitació per tal de reduir encara més el monòmer residual, per la qual cosa l'emulsió es coagula amb una solució de clorur de sodi i s'asseca, obtenint una massa en pols amb una mida de partícula de fins a 0,1 mm . Els residus de substàncies alcalines afecten la qualitat del material resultant, ja que és impossible eliminar completament les impureses estranyes i la seva presència confereix al polímer un to groguenc. Aquest mètode es pot utilitzar per obtenir poliestirè amb el pes molecular més alt. El poliestirè obtingut per aquest mètode té l’abreviatura PSE, que es troba a la documentació tècnica i als llibres de text antics sobre materials polimèrics.

Suspensió (PSS)

El mètode de suspensió de polimerització es duu a terme en mode discontinu en reactors amb un agitador i una camisa per eliminar calor. L’estirè es prepara en suspensió en aigua químicament pura mitjançant estabilitzadors d’emulsió (alcohol polivinílic, polimetacrilat de sodi, hidròxid de magnesi) i iniciadors de polimerització. El procés de polimerització es realitza amb un augment gradual de la temperatura (fins a 130 ° C) a pressió. El resultat és una suspensió, a partir de la qual s’aïlla el poliestirè per centrifugació, després es renta i s’asseca. Aquest mètode de producció de poliestirè també està obsolet i és el més adequat per produir copolímers d’estirè. Aquest mètode s'utilitza principalment en la producció de poliestirè expandit.

Bloc o massiu (PSM)

Hi ha dos esquemes per a la producció de poliestirè d’ús general: conversió completa i incompleta. La polimerització tèrmica a granel segons un esquema continu és un sistema de 2-3 reactors de columna connectats en sèrie amb agitadors. La polimerització es duu a terme en etapes en un entorn de benzè, primer a una temperatura de 80-100 ° C, i després en una etapa de 100-220 ° C. La reacció s’atura quan el grau de conversió d’estirè en poliestirè és de fins a un 80-90% de la massa (amb el mètode de conversió incompleta, el grau de polimerització s’eleva al 50-60%).L’estirè-monòmer sense reacció s’elimina de la massa fosca de poliestirè mitjançant evacuació, reduint el contingut d’estirè residual en poliestirè a 0,01-0,05%, el monòmer sense reacció es torna a la polimerització. El poliestirè obtingut pel mètode de bloc es caracteritza per una elevada puresa i estabilitat dels paràmetres. Aquesta tecnologia és la més eficient i pràcticament no té residus.

Sortida

Polyfoam es pot produir a partir de grànuls de diverses mides i orígens. Hi ha graus de densitat i gruix diferents al mercat, així que tingueu-ho en compte a l’hora de comprar el material.

A l’hora d’escollir equips per a la producció de plaques de poliestirè expandit, tingueu en compte el seu tipus, rendiment, integritat i nivell d’automatització. Això afecta directament el volum i la qualitat del material produït.

El vídeo d’aquest article us ajudarà a entendre millor el tema. Si alguna cosa no us queda clar, feu preguntes als comentaris.

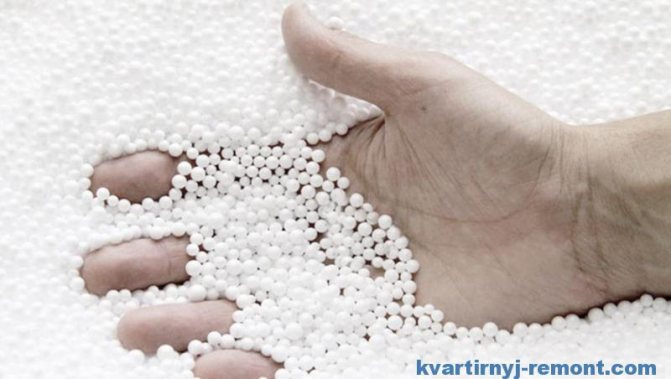

- Escuma de poliestirè expandit... Les matèries primeres es col·loquen en un recipient especial, on el material es tracta amb vapor de líquids de poca ebullició. Com a resultat de l’escuma, els grànuls s’expandeixen en volum de 20 a 50 vegades. Després d’assolir el nivell requerit de grànuls, s’atura el flux de vapor i s’elimina el material de treball del dipòsit. El procés en si triga uns 4 minuts.

- Maduració... Després d'assecar-se, el material s'envia a un contenidor de maduració especial, segons la marca (15, 25, 35 i 50), on té lloc el procés de maduració. El temps de tot el procediment dura de 4 a 12 hores, depenent de la mida dels grànuls i de l’entorn.

- Blocs de curació... Els blocs preparats s’ordenen per marques i s’emmagatzemen. Al principi, els blocs encara poden desprendre la humitat restant. El període de maduració dels blocs dura de 12 a 30 dies.

- Tall de blocs d'escuma. En una màquina especial d'escuma, es realitza el tall per corda de blocs d'escuma en plaques de mides especificades. Les mides estàndard són de 20, 30, 40, 50 i 100 mm, també són possibles altres mides.

Aplicació

Tassa de iogurt de poliestirè d’alt impacte

Es produeix en forma de grànuls cilíndrics transparents, que es transformen en productes acabats per emmotllament per injecció o extrusió a 190-230 ° C. L'ús generalitzat de poliestirè (PS) i plàstics es basa en el seu baix cost, la facilitat de processament i una àmplia gamma de diferents marques.

L’ús més estès (més del 60% de la producció de plàstics de poliestirè) es va obtenir amb poliestirè resistent a l’impacte, que són copolímers d’estirè amb butadiè i cautxú estireno-butadiè. S'han creat moltes altres modificacions dels copolímers d'estirè.

Es fabrica una àmplia gamma de productes a partir de poliestirè, que s’utilitza principalment en l’àmbit domèstic de l’activitat humana (plats d’un sol ús, envasos, joguines infantils, etc.), així com en la indústria de la construcció (plaques d’aïllament tèrmic, encofrats fixos, sandvitx) panells), materials decoratius i de parament (motlle de sostre, rajoles de sostre, elements fonoabsorbents de poliestirè, bases adhesives, concentrats de polímers), direcció mèdica (parts de sistemes de transfusió de sang, plaques Petri, instruments auxiliars d’un sol ús). El poliestirè escumós després d'un tractament a alta temperatura amb aigua o vapor es pot utilitzar com a material filtrant (filtre de filtre) en filtres de columna per al tractament de l'aigua i el tractament d'aigües residuals. L’alt rendiment elèctric del poliestirè en el camp de les freqüències ultra altes permet utilitzar-lo en la producció de: antenes dielèctriques, suports de cables coaxials. Es poden obtenir pel·lícules primes (fins a 100 micres) i en una barreja amb copolímers (estirè-butadiè-estirè) fins a 20 micres, que també s’utilitzen amb èxit a la indústria de l’envàs i confiteria, així com a la producció de condensadors. .

El poliestirè d’alt impacte i les seves modificacions s’utilitzen àmpliament en el camp dels electrodomèstics i electrònica (elements de la carcassa dels electrodomèstics).

Indústria militar

La viscositat extremadament baixa del poliestirè al benzè, que permet obtenir solucions encara mòbils fins i tot en concentracions extremes, [4] va conduir a l’ús de poliestirè en una de les varietats de napalm [5] com a espessidor, la dependència de la viscositat-temperatura dels quals, al seu torn, disminueix amb un augment del pes molecular del poliestirè [4].

Conclusions sobre la fabricació d'escuma

- La tecnologia és força senzilla, però requereix el compliment obligatori de totes les normes i regulacions prescrites.

- El material (que exteriorment serà similar a la qualitat) es pot obtenir fins i tot amb desviacions significatives de les normes de producció. I això és utilitzat per empreses "artesanes" (gent dolenta).

Per tant: compreu només productes de fabricants fiables i de confiança (que supervisen la qualitat)... Consulteu els proveïdors per obtenir els certificats de qualitat adequats.

Ara ja sabeu com es fabrica l’escuma, ja coneixeu les característiques principals de la tecnologia de fabricació i quin material heu de preferir. Bona sort!

El plàstic d’escuma s’utilitza molt àmpliament, és indispensable com a material d’aïllament tèrmic, acabat i embalatge. Com és ell? Com es realitza la producció d’escuma, quines matèries primeres i equips s’utilitzen? Esbrinem-ho!

Reciclatge

Es creu que el poliestirè és respectuós amb el medi ambient. [6]

Processament

Els residus de poliestirè s’acumulen en forma de productes obsolets de PS i els seus copolímers, així com en forma de residus industrials (tecnològics) de PS d’ús general, PS resistent als impactes (HIPS) i els seus copolímers. El reciclatge de plàstics de poliestirè es pot fer de les maneres següents:

- utilització de residus industrials altament contaminats;

- utilització de residus tecnològics HIPS i plàstic ABS mitjançant emmotllament per injecció, extrusió i premsat;

- eliminació de productes gastats;

- eliminació de residus d’escuma de poliestirè (EPS);

- reciclatge de residus barrejats.

A més, el formigó de poliestirè es crea a partir de poliestirè que s’utilitza per a la construcció d’edificis de poca alçada.

Ardor

Quan es crema el poliestirè, es formen diòxid de carboni (CO2), monòxid de carboni (CO - monòxid de carboni) i sutge. La combustió d’additius que contenen poliestirè (per exemple, colorants, components que augmenten la força, etc.) pot provocar l’alliberament d’altres substàncies nocives

.

Destrucció tèrmica

Productes de descomposició de poliestirè formats durant la destrucció tèrmica i la destrucció oxidativa tèrmica, tòxic

... Quan es processa el poliestirè, com a resultat de la destrucció parcial del material, es poden alliberar vapors d'estirè, benzè, etilbencè, tolueno i monòxid de carboni. [6]

Tipus i marques de poliestirè i els seus copolímers

Les següents abreviatures estàndard s’utilitzen a tot el món:

- PS - poliestirè, poliestirè (PS)

- GPPS: poliestirè d'ús general (poliestirè d'ús general, resistent a l'impacte, bloquejat, de vegades anomenat "cristal·lí", marcatge PSE, PSS o PSM depèn del mètode de producció)

- MIPS: poliestirè d’impacte mitjà

- HIPS: poliestirè d’alt impacte (d’alt impacte, HIPS, UPM)

- EPS - poliestirè expandit

- L’abreviatura MIPS s’utilitza relativament rarament.

Copolímers d'estirè:

- ABS: copolímer acrilonitril-butadiè-estirè (plàstic ABS, copolímer ABS)

- ACS: copolímer acrilonitril-cloroetilè-estirè (copolímer AHS)

- AES, A / EPDM / S - Copolímer d’acrilonitril, EPDM i estirè (copolímer AES)

- ASA - Copolímer d’èter acrílic, estirè i acrilonitril (copolímer ASA)

- ASR - Copolímer d’estirè d’alt impacte (Advanced Styrene Resine)

- MABS, M-ABS - Copolímer de metacrilat de metil, acrilonitril, butadiè i estirè, ABS transparent

- MBS - Copolímer de metil metacrilat-butadien-estirè (copolímer MBS)

- MS, SMMA - Copolímer de metacrilat de metil i estirè (MS)

- MSN: copolímer de metacrilat de metil, estirè i acrilonitril (MSN)

- SAM - Copolímer d'estirè i metilestirè (CAM)

- SAN, - AS - Copolímer d'estirè i acrilonitril (SAN, CH)

- SMA, S / MA - Copolímer estirè-anhidrid maleic

Copolímers d’estirè: elastòmers termoplàstics:

- ESI - Interpolímer d’etilè estirè

- SB, S / B - Copolímer estirè-butadien

- SBS, S / B / S - Copolímer estirè-butadiè-estirè

- SEBS, S-E / B-S - Copolímer estirè-etilè-butilè-estirè

- SEEPS, S-E-E / P-S - Copolímer estirè-etilè-etilè / propilè-estirè

- SEP - Copolímer estirè-etilè-propilè

- SEPS, S-E / P-S - Copolímer estirè-etilè-propilè-estirè

- SIS - Copolímer estirè-isoprè-estirè