Syntetický olej z uhlí

- hlavní

- Články

- Syntetický olej z uhlí

V Krasnojarsku byla úspěšně testována výroba syntetického oleje ze směsi 50% uhlí a vody pod vysokým tlakem s kavitačním mechanickým a elektromagnetickým zpracováním. V takovém případě můžete místo čisté vody použít odpadní vodu a vodu znečištěnou olejem.

Syntetický olej z uhlí

V Krasnojarsku byla úspěšně testována výroba syntetického oleje ze směsi 50% uhlí a vody pod vysokým tlakem s kavitačním mechanickým a elektromagnetickým zpracováním.

V takovém případě můžete místo čisté vody použít odpadní vodu a vodu znečištěnou olejem.

Tato technologie umožňuje úplné zpracování uhlí (hnědého i černého uhlí), včetně výroby suspenze vodního uhlí s jejím dalším zpracováním na syntetický olej. Jeho použití jako topného oleje nevyžaduje výraznou modernizaci kotle. Tato technologie se také používá k těžbě neželezných kovů na skládkách podniků. V zařízení nejsou žádné rotující, třecí a otřesové mechanické části, v důsledku čehož nedochází k abrazivnímu opotřebení brusného zařízení. Na výstupu dostaneme palivo s disperzí 1-5 mikronů (kapka topného oleje při postřiku tryskou má 5-10 mikronů) má podobné vlastnosti jako olej. Z klasické technologie zůstala pouze hrubá bruska. Poté uhlí s upravenou vodou vstupuje do elektrického pulzního dezintegrátoru, kde je pod elektrickým výbojem rozdrceno na 30 mikronů (výbojový výkon 50 000 kilovoltů). Poté vstupuje do ultrazvukového dezintegrátoru, kde se drtí na danou frakci. Poté se přeměňuje v plazmovém reaktoru, kde probíhají chemické procesy, které umožňují získat palivo blízké přírodnímu oleji. Současně je spotřeba energie 5 kilowattů na jednu tunu RMS. V zařízení nejsou žádné rotující, třecí a otřesové mechanické části, v důsledku čehož nedochází k abrazivnímu opotřebení brusného zařízení. Na výstupu dostaneme palivo s disperzí 1-5 mikronů (kapka topného oleje při postřiku tryskou má 5-10 mikronů) má podobné vlastnosti jako olej. Z klasické technologie zůstala pouze hrubá bruska. Poté uhlí s upravenou vodou vstupuje do elektrického pulzního dezintegrátoru, kde je pod elektrickým výbojem rozdrceno na 30 mikronů (výbojový výkon 50 000 kilovoltů). Poté vstupuje do ultrazvukového dezintegrátoru, kde se drtí na danou frakci. Poté se přeměňuje v plazmovém reaktoru, kde probíhají chemické procesy, které umožňují získat palivo blízké přírodnímu oleji. Současně je spotřeba energie 5 kilowattů na jednu tunu RMS. Podobné metody v komplexu Potram-Coal, vyvinutém konstrukční kanceláří Shah https://www.potram.ru/index.php? Strana = 262

Náklady na komplexy "POTRAM" pro zpracování uhlí, v závislosti na produktivitě.

| Kapacita zpracování surovin, tuny za den | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Komplexní doba výroby v měsících | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Náklady na komplex „POTRAM“ v milionech rublů. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Počet technologických linek v komplexu, ks. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Produkce motorové nafty z objemu surovin je 50%, ziskovost 400%.

1. Příprava surovin ke zpracování.Hnědé uhlí se drtí na velikost 0,5 mm a mísí se s topným olejem nebo odpadními oleji a vodou. V poměru 1 díl hnědého uhlí, 2 díly odpadních olejů (dále jen dna), 0,3 dílu vody. Směs by měla být pastovitým produktem, který lze snadno čerpat pomocí šroubového čerpadla.2. Zkapalňování surovin.Připravená pasta se přivádí pomocí šroubového čerpadla do jednotky molekulárního výbuchu. Reaktor molekulárního protržení generuje silné akustické vlny vysokonapěťovým pulzním elektrickým výbojem v kapalném médiu. Vzhledem k možnosti generování tlakových pulzů s vysokou amplitudou umožňuje tato metoda ovlivnit určité vlastnosti média, jako je složení, viskozita, disperze. Při vystavení tlakovým pulzům s vysokou amplitudou je zpracovávané médium vystaveno tlaku a tahová zatížení. Výsledkem je, že částice dispergované fáze vícesložkových uhlovodíkových produktů jsou fragmentovány a polyatomové molekuly uhlovodíků praskají. Předpokládají se tyto mechanismy těchto jevů: 1. Diskontinuita částic a molekul na ostré frontě rázové vlny.2. Kavitace v zónách zředění vznikajících za kompresními vlnami s následným zhroucením bublin kompresními vlnami odraženými od hranic. Rozklad molekul vody na vodík a kyslík pod vlivem elektrického výboje. Kombinace molekul vodíku s molekulami uhlíku uhlí, která vede k jeho zkapalňování v prostředí vodíku Metoda zkapalňování hnědého uhlí, založená na mletí a aktivaci uhelné hmoty vodou pomocí jevů provázejících kavitaci, a dalšího zkapalňování v organickém rozpouštědlové prostředí, vyznačující se tím, že mletí, aktivace a zkapalňování uhlí v organických rozpouštědlech se provádí současně v reaktoru pulzním elektrickým výbojem v přítomnosti vody alespoň 5% hmotn. uhlí.

3. Praskání zkapalněných surovin.K oddělení mechanických anorganických nečistot od zkapalněného uhlí a získání produktů s nižší molekulovou hmotností zkapalňujeme uhlí. Procesní teplota 450-500 ° C. Ve výsledku se ze zkapalněného uhlí získávají složky vysoceoktanových benzinů, plynových olejů (složky námořních topných olejů, paliv pro plynové turbíny a topeniště), benzínových frakcí, tryskových a naftových paliv, ropných olejů. Praskání pokračuje prasknutím vazeb C - C a tvorbou volných radikálů nebo karbaniontů. Současně se štěpením vazeb C-C dochází k dehydrogenaci, izomerizaci, polymeraci a kondenzaci meziproduktů i výchozích látek. Výsledkem posledních dvou procesů je vznik krakovaného zbytku (frakce s bodem varu vyšším než 350 ° C) a ropného koksu.4. Frakční destilace pyrolýzní kapaliny.Výsledná ropná kapalina se po krakovacím procesu podrobí procesu frakční destilace za zisku čistých komerčních paliv. Destilace je založena na rozdílu ve složení kapaliny a páry z ní generované. Provádí se částečným odpařováním kapaliny a po narození. kondenzace páry. Destilovaná frakce (destilát) je obohacena o relativně těkavější (nízkovroucí) složky a nezreagovaná kapalina (destilační zbytek) je obohacena o méně těkavé (vysokovroucí) složky. Čištění látek destilací je založeno na skutečnosti, že při odpaření směsi kapalin se obvykle získává pára s jiným složením - je obohacena o nízkovroucí složku směsi. Proto je možné snadno odstranit vroucí nečistoty z mnoha směsí nebo naopak destilovat základní látku, přičemž v destilačním zařízení zůstanou těžce vroucí nečistoty. To vysvětluje široké použití destilace při výrobě čistých látek a zbytky krychle se vracejí na začátek technologického procesu za účelem získání uhelné pasty.

Typické vlastnosti SUN (syntetický uhelný olej)

| Indikátor | Hodnota |

| Hmotnostní podíl pevné fáze (uhlí) | 58…70% |

| Hodnocení | 100% podíl menší než 5 mikronů |

| Hustota | Asi 1200 kg / m3 |

| Obsah popela v pevné fázi | (záleží na druhu uhlí) |

| Čistá výhřevnost | 2300 ... 4300 kcal / kg (v závislosti na stupni zdrojového uhlí) |

| Viskozita při smykové rychlosti 81 s | ne více než 1000 mPa * s |

| Teplota vzplanutí | 450 ... 650 ° C |

| Teplota spalování | 950 ... 1600 ° C |

| Statická stabilita | 1 $ 12 měsíců |

| Bod mrazu | 0 stupňů (bez přísad) |

SUN - syntetický uhelný olej SUN připravený z různých druhů uhlí, má různé vlastnosti: spalné teplo, vlhkost, obsah popela atd. Kromě těchto charakteristik mění SUN teplotu vznícení. Tabulka 1 ukazuje typické vlastnosti SUN získané z uhlí různé stupně ... Vzhledem k tomu, že vlastnosti uhlí z různých ložisek se mohou lišit, budou se také lišit vlastnosti RMS.

Tabulka č. 1 Vlastnosti SUN ze živičných uhlí

| UHLÍ | ZDROJOVÉ UHLÍ | SLUNCE | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| OS | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| A | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tabulka 2. Vlastnosti hnědého uhlí RMS

| UHLÍ | ZDROJOVÉ UHLÍ | SLUNCE | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Heterogenní reakce na povrchu částic uhlí vedou k intenzifikaci spalování a aktivace částic uhlí párou vede ke snížení teploty vznícení uhlí než při spalování práškového suchého uhlí. U antracitů se teplota vznícení sníží z 1000 stupňů na 500, u plynu a dlouhého plamene na 450 a u hnědé na 200 ... 300 stupňů.

V tabulce níže jsou uvedeny údaje o emisích do ovzduší

| Škodlivá látka v emisích | Uhlí | Topný olej | SLUNCE |

| Prach, saze, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

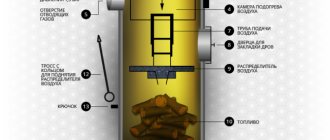

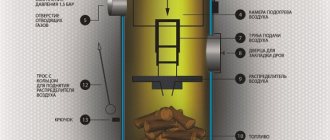

1. Zásobník na dodávku uhlí; 2. elektrický výbojový rozprašovač; 3. mezilehlá nádrž; 4. Čtyři rotační čerpadlo; 5.5-7-9-11. Ultrazvukový dispergátor; 6-10. Elektromagnetický reaktor; 8-12. Plazmový reaktor; 13. Vysokotlaké čerpadlo; 14. Tryskový kavitátor.

Čtyři stupně jednotky na výrobu syntetického oleje jsou barevně označeny. Princip činnosti. Výroba CPS se provádí ve třech stupních: čištění a příprava vody se zvýšením PS; získání suspenze vody a uhlí v elektrický výbojový rozprašovač; Příjem CPS v magneticko-ultrazvukových a plazmových reaktorech.

Čistírna vody.

Ultrazvukové působení na kapalnou fázi (vodu) vede ke změně jejích fyzikálních vlastností, což přispívá k disperzi a stabilitě emulze, tyto změny přetrvávají po dlouhou dobu. Zničení nosné fáze je pozorováno v důsledku působení ultrazvuku a mechanických reakcí jím způsobených:

Předdrcené uhlí se přivádí do násypky 1, odkud vstupuje do elektricky výbojového dispergátoru 2. Elektrolytické drcení. Při drcení minerálních surovin ERDIFor se používá nová, bezkonkurenční technologie disperze s elektrickým výbojem. Suspenze vodního uhlí procházející jednotkou elektrického výboje je vystavena masivnímu elektrohydrošoku s frekvencí 180 elektrických výbojů za minutu. Voda v implementované metodě mletí není jen vodičem nárazové energie dodávající ji do nejmenších trhlin uhelných částic, ale také v plném souladu s účinkem P.A. Rebinder snižuje pevnost pevné látky a usnadňuje její destrukci Rozdíly mezi mechanickými a elektrickými výbojovými metodami disperze: vlastnosti výsledných produktů se liší, protože u mechanické metody se broušení provádí kvůli mechanickým tlakovým namáháním - produkt je zhutněn , a s navrhovanou metodou elektrického pulzu se broušení provádí v důsledku mechanického namáhání tahem - produkt se uvolňuje, tj. objevují se další póry, které zvyšují přístup rozpouštědla k částicím uhlí. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Elektrický pulzní rozpad materiálů - apatita. K tomu je třeba dodat, že když je uhlí rozmělněno pulzními elektrickými výboji, dochází k mnoha jevům podobným kavitaci: rázové vlny, plazma a aktivní částice In voda, když je vystavena vysokonapěťovému pulzu, objeví se hydratované elektrony (e) s životností 400 μs, dojde k disociaci molekul vody - vzhled částic aktivních radikálů (O), (H), (OH).Tyto aktivní částice (e), (O), (H), (OH) interagují s uhelnou látkou a vytvářejí její zkapalňování (hydrogenaci). Spotřeba energie je také významně snížena, pohyblivé mechanismy brusek, jejich periodická výměna a abrazivní opotřebení broušení dílů.

Technické vlastnosti ERDI Produktivita: až 12 metrů krychlových / h (rozšiřitelná až na 15 metrů krychlových / h), Vlhkost VUT: nastavitelná od 30% a více Příkon: 30 kW Rozměry (bez podavače), mm: 3280 × 2900 × 2200 Čas do pracovního režimu (odhadovaný na základě výkonu suspenze se zadanými parametry): ~ 60 sekund. Spotřeba energie na přípravu suspenze vodního uhlí byla tedy 3,3 kWh na tunu z předdrceného uhlí (velikost zrna 12 mm), což je více než 1,5krát méně než při použití vibračního mlýna VM-400. V tomto případě lze granulované složení výsledné suspenze uhlí a vody okamžitě změnit v závislosti na požadavcích na spalování, skladování a přepravu. Dále se výsledná suspenze uhlí a vody přivádí do mezilehlé nádrže 3. Po naplnění se zapne se čtyři rotační čerpadlo 4, které emulguje a dodává řešení do první fáze bloku na výrobu syntetického oleje. Blok syntetického oleje. Základem procesu přípravy tohoto typu SUN jsou: magneticko-ultrazvukové zničení molekul uhlí; magnetická aktivace částic uhlí a jejich homogenizace; hydrokrakování atd., při kterém je narušena struktura uhlí jako přírodní „horninové“ hmoty. Uhlí se rozkládá na samostatné organické složky, ale s aktivním povrchem částic a velkým množstvím volných organických radikálů. Počáteční voda v plazmovém reaktoru prochází řadou transformací, v důsledku působení vznikají čtyři hlavní produkty: atomový vodík H; hydroxylový radikál-OH "; peroxid vodíku H20; a voda v excitovaném stavu H20, jejíž chemická aktivita přispívá k tvorbě aktivního dispergovaného média nasyceného jemnými a kationtovými složkami.

(Blok syntetického oleje)

Technické vlastnosti bloku syntetického oleje: Produktivita: až 12 metrů krychlových / h (rozšiřitelná až do 15 metrů krychlových / h), tj. přibližně 5,5 t / h Granulované složení SUN (100% částic): nastavitelné od 1 do 5 mikronů CWF vlhkost: nastavitelné od 30% a více Spotřeba energie: 15 kW Celkové rozměry jednotky: 4455х2900х2200 Získaný syntetický olej (SUN) má vysoká reaktivita ve srovnání s počátečním palivem, nižší teplota v jádře hořáku, vysoká rychlost vyhoření (až 99%). Dispergované médium, které hraje roli střední oxidace prakticky ve všech hlavních fázích spalování paliva, je aktivováno povrchem částic pevné fáze. Zapalování stříkaných kapiček proto nezačíná vznícením těkavých par, ale heterogenní reakcí na jejich povrchu, včetně vodní páry. Aktivace povrchových částic kapiček vede ke snížení teploty vznícení RMS ve srovnání se vznícením uhelného prachu: u paliv z antracitu - dvakrát; u paliv vyrobených z uhlí tříd G a D - o 1,5 - 1,8krát; Zapalování RMS se správnou organizací spalovací proces začíná bezprostředně po postřiku, na „výstupu trysky“ palivo hoří stabilně, bez nutnosti osvětlení. Spalování probíhá podle mechanismu, který byl dostatečně dobře studován v studie RLS a je charakterizován zvýšeným obsahem zplyňovacího činidla (vodní páry) v reakční zóně při mírně snížené teplotě spalování, což odpovídá posunu v poměru intenzity mnoha současně se vyskytujících cenných spalovacích reakcí do zóny procesů zplyňování a redukce, které zasevede k hlubšímu difúznímu pronikání reagujících plynů do objemu jednotlivých částic a jejich konglomerátů, což současně s vysokým stupněm využití paliva (až 99%) významně snižuje tvorbu oxidů dusíku. SUN je vhodný pro přímé spalování v kotlích rozprašovacími tryskami, spalování v kotlích s cirkulujícím fluidním ložem, v katalytických teplárnách, rozprašováním přes uhlí. Lze jej použít jako hlavní palivo v parních a teplovodních kotlích, v různých pražicích pecích, jako stejně jako hotová počáteční směs pro získávání syntézního plynu a později syntetických motorových paliv. Technologie pro výrobu syntetického oleje z uhlí aktivně vyvíjí společnost Sasol v Jižní Africe. Metoda chemického zkapalňování uhlí na stav pyrolýzního paliva byla v Německu používána během Velké vlastenecké války. Na konci války už německý závod vyráběl 100 tisíc barelů (0,1346 tisíc tun) syntetického oleje denně. Použití uhlí k výrobě syntetického oleje je vhodné vzhledem k blízkému chemickému složení přírodních surovin. Obsah vodíku v oleji je 15% a v uhlí - 8%. Za určitých teplotních podmínek a nasycení uhlí vodíkem se uhlí ve významném objemu změní na kapalné. Hydrogenace uhlí se zvyšuje se zavedením katalyzátorů: molybdenu, železa, cínu, niklu, hliníku atd. Předběžné zplyňování uhlí se zavedením katalyzátoru umožňuje separaci různých frakcí syntetického paliva a použití pro další zpracování. Sasol používá dva technologie při jeho výrobě: „uhlí na kapalinu“ - CTL (uhlí na kapalinu) a plyn na kapalinu - GTL (plyn na kapalinu). S využitím svých prvních zkušeností v Jižní Africe během apartheidu a zajištění částečné energetické nezávislosti země i během ekonomické blokády společnost Sasol v současné době rozvíjí výrobu syntetického oleje v mnoha zemích světa a oznámila výstavbu závodů na syntetický olej v Číně, Austrálii a USA. První rafinerie Sasol byla postavena v průmyslovém městě Jihoafrické republiky, Sasolburg, první průmyslová továrna na syntetický olej byla Oryx GTL v Kataru v Ras Laffan, společnost také zadala závod Secunda CTL v Jižní Africe, podílela se na konstrukci závod Escravos GTL v Nigérii společně s Chevronem. Kapitálová náročnost projektu Escravos GTL je 8,4 miliardy USD, výsledná kapacita rafinerie bude 120 tisíc barelů syntetického oleje denně, projekt byl zahájen v roce 2003 a plánovaným termínem uvedení do provozu je rok 2013.

Stavba Pearl GTL v Kataru

LLC "Enkom", Buryatia. "Německé závody poskytují 20% výtěžek oleje z hnědého uhlí, čínské - 40-45%." Zatím nebudeme prozrazovat všechny podrobnosti, pouze řekneme, že v tuto chvíli máme bezpečnou a efektivní technologii, která poskytuje kavitaci výtěžek oleje 70%. “ Sergey Viktorovich Ivanov, vedoucí inovativního podniku "Enkom"

Nejnovější vývoj, který provádíme se sibiřskou pobočkou Ruské akademie věd, umožní využívat plyn syntetizovaný z hnědého uhlí pro vytápění rozpočtových organizací, bytového sektoru, samostatných komplexů atd. K tomu bude nutné vyměnit konvenční kotelny za plynové, vybavené plynovými generátory. Výměna jedné kotelny bude stát asi 3 miliony rublů. Tyto peníze se vyplatí za 1–2 roky. Technologie je nejúčinnější a nejbezpečnější ze všech stávajících. Umožňuje naplnit 6 tun uhlí najednou a po dobu 3-4 týdnů bude plynový generátor vytápět třívstupní pětipodlažní budovu. V blízké budoucnosti po podrobné přípravě zahájíme výrobu poloprázdného průmyslová jednotka. Sám Bůh mu nařídil otestovat toto zařízení v Burjatsku, které nemá konkurenci, pokud jde o počet ložisek hnědého uhlí. Kromě toho se zabýváme výrobou syntetického oleje z hnědého uhlí. Nezajímáme se o stávající zařízení. To je 20–30% výtěžku ropy nebo zemního plynu. Číňané mají 40-45%, což přidává pálené vápno a jejich patentované know-how. Existuje však příležitost získat 60-70% plynu. Tuto technologii máme jak pro výrobu plynu, tak pro těžbu ropy - je ekonomická, efektivní a bezpečná. Zbývá dát to na stream.To, co nyní děláme. Nejzávažnějším zájmem o AIIS KUE, o tepelná čerpadla a o generátory plynu a řadu dalších inovací, které zavádíme, byli vůdci z Irkutské oblasti a Kazachstánu, kde projekty nejsou jen schváleny, ale již jsou ve fázi návrhu .... I při nízkých tarifech je to pro ně ekonomicky výhodné. A jsou nejen připraveni umožnit naši účast na realizaci projektů, ale také přilákat rozpočtové zdroje na jejich realizaci. V Kazachstánu se již účastníme soutěží pořádaných vládou republiky. Obecně jsme s vládou Kazachstánu, která to s modernizací své ekonomiky založené na inovativních technologiích myslí velmi vážně, vytvořili velmi plodné a rozmanité obchodní vztahy. Spolupracujeme také s vedením této republiky na zavádění dalších jedinečných technologií - využití jakýchkoli druhů tuhého a kapalného odpadu z domácností a špičkových technologií, u nichž není potřeba zpracovatelských zařízení. Obrovské oblasti sedimentačních nádrží jsou nahrazovány inovativními malými čističkami odpadních vod. Současně zde není vůně, žádná nákladná modernizace. Ozersk, Čeljabinská oblast. KPM LLC Pasivní kavitátory pomocí vířivých toků víření nutí kapaliny k varu v nízkotlaké oblasti s výskytem plynné fáze téměř 100 %, při nízké teplotě samotné kapaliny. Probíhají prudké varné procesy, s výskytem bublin do 5 mm nebo více (v závislosti na konstrukci), po nichž následuje vstup do zón zvýšeného tlaku. V zónách se zvýšeným tlakem dochází k intenzivnímu stlačení bublin, kolapsu a uvolnění silného kavitačního pulzu energie. Uvolněná energie radikálně obnovuje strukturu zpracovávané kapaliny.KPM LLC vede vědeckou spolupráci se státní univerzitou v Karagandě pojmenovanou po V.I. Akademik E.A. Buketova. Katedra chemických technologií a ekologie Fakulty chemie pod vedením doktora chemických věd, profesora Baikenova Murzabka Ispoloviče, se zabývá výzkumem kavitačního zpracování: viskózní oleje, ropné produkty, uhelný dehet. Specialisté společnosti KPM LLC pomáhali oddělení při vytváření několika laboratorních instalací na základě našeho vývoje, kde jsou studovány strukturální změny zpracovávaných kapalných uhlovodíkových materiálů. Na základě získaných výsledků jsou modelovány a vytvářeny nové moderní technologie pro zpracování ropy a dalších kapalných materiálů RUMORY Ano, kavitační zařízení fungují a pohánějí domácí benzín z uhlí, dokonce vím kde! A mám diagram a fotografii! Ale sami sebe neinzerují. výklenek je zlatý! https://dxdy.ru/topic15849.html

PŘIPOJTE SE K NÁM NA SOCIÁLNÍCH MÉDIÍCH:

zadní

Uhlí

Zpracování tohoto typu suroviny se provádí ve třech směrech: hydrogenace, koksování a neúplné spalování. Každý z těchto typů zahrnuje použití speciálního technologického procesu.

Koksování znamená přítomnost surovin při teplotě 1 000 - 1 200 ° C, kde není přístup kyslíku. Tento proces umožňuje nejsložitější chemické transformace, jejichž výsledkem bude tvorba koksu a těkavých produktů. První v ochlazeném stavu je odeslán do metalurgických podniků. Těkavé produkty se ochladí a poté se získá uhelný dehet. Stále zbývá mnoho nekondenzovaných látek. Mluvíme-li o tom, proč je ropa lepší než uhlí, je třeba poznamenat, že z prvního typu surovin se získává mnohem více hotových výrobků. Každá z látek je odeslána do konkrétní výroby.

V tuto chvíli probíhá dokonce těžba ropy z uhlí, což umožňuje získat mnohem cennější palivo.

Kapaliny

Olej je také surovinou pro získávání paliva pro motorové jednotky.Zpracování oleje probíhá destilací pod vlivem vysokých teplot, díky čemuž se uhlovodíky rozkládají na složky, ze kterých se již získávají konečné produkty. Jedná se o benzín, petrolej, naftu a topný olej.

Benzín se používá jako palivo pro automobilové motory, rafinovaný petrolej - pro letecké a raketové komplexy se nafta používá k tankování naftových motorů zařízení. Topný olej se používá jako palivový materiál v kotelnách a při jeho destilaci se získávají oleje pro mazání. Zbytek produktu se nazývá dehet, ze kterého se získává bitumen, který se široce používá při stavbě silnic.