Planung und Entwicklung der Zeichnung des Pavillons

Vor Arbeitsbeginn muss der Heimwerker über die Größe der zukünftigen Struktur und deren Erscheinungsbild entscheiden. Dies hängt weitgehend davon ab, wo sich der Pavillon befindet. Es kann sowohl als freistehender Pavillon als auch neben dem Haus errichtet werden.

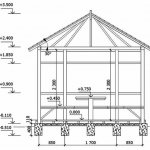

Nach dem Bestimmen der erforderlichen Parameter wird empfohlen, eine Zeichnung zu zeichnen, die die Breite, Höhe und Konfiguration berücksichtigt. Auf diese Weise können Sie die für die Konstruktion erforderliche Materialmenge genau berechnen und eine ungefähre Schätzung erstellen.

Der Tragrahmen des Pavillons lässt sich am einfachsten aus geformten Rohren zusammenbauen. Sie kommen in rechteckigen oder quadratischen Abschnitten. Die Eigenschaften dieses Materials ermöglichen die Verwendung zur Herstellung aller Arten von Metallstrukturen. Erfahrene Handwerker behaupten, dass es deutlich besser ist als andere Arten ähnlicher Produkte wie Ecken, Rundstangen oder Stangen.

Wissen Sie? Sommergebäude können nicht nur in Form einer Kapitalstruktur aus Stein, Metall oder Holz errichtet werden. In tropischen Ländern bestehen ihre Wände oft aus Weinreben, wie ein für Südrussland traditioneller Weidezaun, und das Dach besteht aus Armen voller großer Blätter.

Im Internet finden Sie viele vorgefertigte Optionen für den Bau eines Pavillons aus einer professionellen Pfeife. Jeder von ihnen kann als Grundlage für den Bau dienen oder an die Bedürfnisse des Verbrauchers angepasst werden. Nach Durchsicht der Beispiele und Auswahl der geeigneten Option kann der Heimwerker mit dem Bau des Sommerpavillons beginnen.

Abmessungen (bearbeiten)

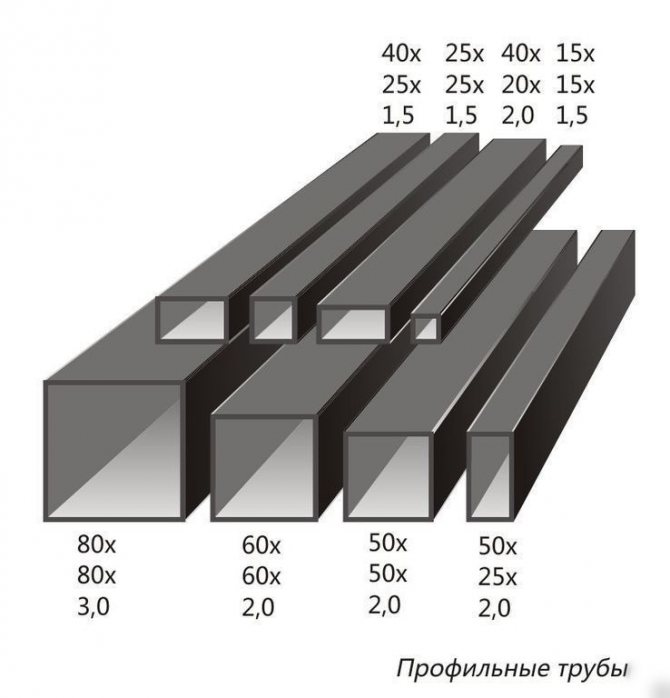

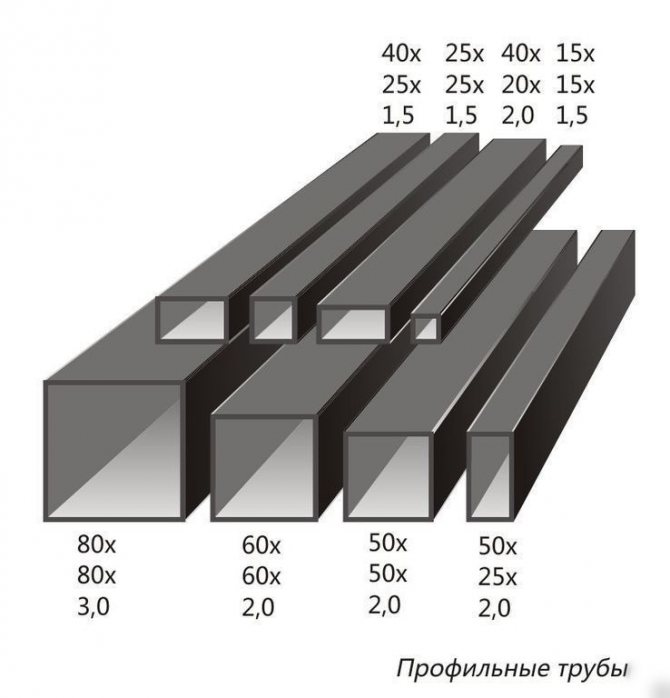

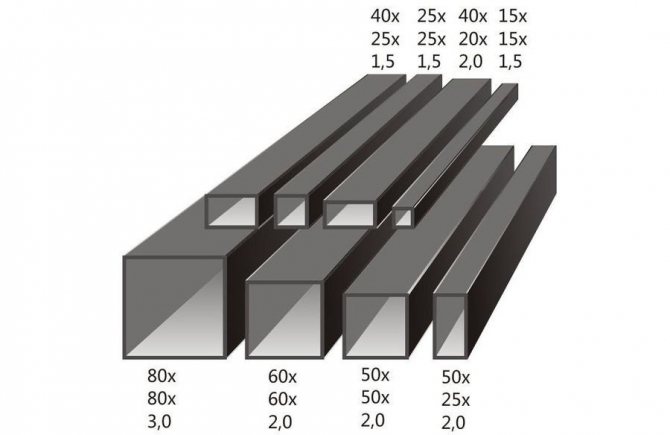

Die Freigabe wird von GOST mit Angabe des Verformungsvermögens geregelt. Die Standardabmessungen eines Profilrohrs sind:

- Mit einem quadratischen Querschnitt: 10-180 (32-60) mm und einer Wandstärke von 1-14 (4-6) mm.

- Mit einem Profil in Form eines Rechtecks: 15 * 10 (28 * 25) mm mit einer Wandstärke von 1-12 mm.

- Ovale Form von 6 * 3 mm bis 90 * 50 mm mit einer Wandstärke von 0,5-2,5 mm.

Produkte variieren in der Länge:

- Gemessene Länge.

- Nicht messbar.

- Mehrfachlänge.

Das Profilrohr gemäß GOST variiert von 50x50 bis 400x400 mm.

Erforderliche Materialien und Werkzeuge

Ferner wird der Prozess der Errichtung eines Sommerpavillons mit einem Satteldach und einer Fläche von 300 × 540 cm im Detail betrachtet. Er besteht aus mehreren Schritten, die nacheinander durchgeführt werden müssen. Vor Arbeitsbeginn sollten Sie Werkzeuge und Materialien vorbereiten.

Du wirst brauchen:

- rechteckiges und quadratisches Rohr mit einem Querschnitt von 4 × 2 und 4 × 4 cm;

- Schotter mittlerer Fraktion, Flusssand und Zement;

- Schweißgerät (elektrisch oder gasförmig), ein Elektrodenpaket mit einem Querschnitt von 3 mm;

- Schleifmaschine, Gummihammer und Vorschlaghammer;

- Stifte aus Holz zum Markieren, ein Bohrer für Erde;

- Wasserstand, Schnur, Ellbogen;

- Konstruktionsband und Kreide;

- Bitumen, Grundierung, Eisenpinsel, Pinsel;

- Farbe für Metalloberflächen;

- Schiefer, Ondulin oder Polycarbonat für das Dach.

Vielleicht möchten Sie wissen, wie Gewächshäuser in der Landschaftsgestaltung eingesetzt werden.

Profilrohrauswahl

Dieses Material ist sehr vielseitig und wird nicht nur bei der Herstellung von tragenden Strukturen (unter dem Dach oder Schuppen) verwendet, sondern eignet sich auch für die Implementierung aller anderen Elemente des Sommerpavillons. Es kann verwendet werden, um Tische, Bänke, Wanddrehungen zu bauen.

Sie können einen Pavillon aus nur zwei Materialien bauen: einem Metallprofil und zellulärem Polycarbonat oder Ondulin für das Dach. Zusätzliche Dekorativität kann erreicht werden, indem Rohre mit unterschiedlichen Abschnitten als Grundlage genommen werden.

- Warum sind professionelle Pfeifen gut:

- Die Festigkeit und Leichtigkeit der Eisenstruktur wird durch die inneren Hohlräume erreicht.

- Ermöglicht das gleichmäßige Laden des gesamten Rahmens, einschließlich der damit verbundenen nichtmetallischen Elemente.

- Mit ihnen können Sie schnell und einfach eine Struktur mit Ihren eigenen Händen aufbauen.

- Das Erscheinungsbild ist viel attraktiver als Produkte aus anderen Arten von Walzprodukten.

- Die Bequemlichkeit des Einbaus und Verbindens der zu verbindenden Stellen, was bei Walzprodukten mit kreisförmigem Querschnitt nicht gesagt werden kann.

Für die Stützpfeiler des Pavillons ist es am besten, ein Profil mit quadratischem Querschnitt zu verwenden, das viel stärker ist als ein rechteckiges. Letzteres eignet sich für Seitenlatten, Halterungen für Lampen oder Laternen und andere dekorative Elemente, die keiner ernsthaften Belastung ausgesetzt sind.

Wichtig! Das für die Säulen des Sommerpavillons verwendete Metallprofil muss stark sein, um der gesamten Struktur Stabilität und Zuverlässigkeit zu verleihen. Andere Elemente können abhängig von den Funktionen des fertigen Produkts weniger haltbar sein.

Während des Baus des Sommerpavillons muss der Meister in der Lage sein, ein Elektrowerkzeug zu handhaben, insbesondere eine Schleifmaschine oder eine Bohrmaschine. Darüber hinaus sind die Fähigkeiten eines Schweißers erforderlich, da die Hauptarbeiten zur Montage des Rahmens mit einem Schweißgerät durchgeführt werden. Das Anbringen von Teilen an Schrauben sieht nicht so hübsch aus wie eine saubere Schweißnaht.

Welche Art der Vermietung eignet sich am besten für den Pavillon:

- Metallisches Profil - Das Hauptverbrauchsmaterial wird aufgrund der Einfachheit der Arbeit in einer solchen Konstruktion am häufigsten verwendet. Es ist besser, Produkte mit einer Wandstärke von mindestens 2 mm zu kaufen. Es wird auch nicht empfohlen, zu dicke Rohre zu kaufen. Sie werden normalerweise nicht pro laufendem Meter verkauft, aber zu einem festen Preis von 1 kg kosten sie bei gleichen Abmessungen viel mehr.

- Für den Fall, dass der Meister aus irgendeinem Grund gewählt hat runde Rohredann sollte die Dicke ihrer Wände die gleiche sein wie die der quadratischen. Es ist zu beachten, dass sie viel schwieriger zu verarbeiten sind (insbesondere beim Schweißen). Dieses Material hat jedoch einen unbestreitbaren Vorteil: Sie sind viel billiger als rechteckige, daher können Sie sie mit ausreichender Erfahrung in die Arbeit aufnehmen.

- Ich muss zu einer weiteren Option sagen - mit der Ecke... Dies ist durchaus möglich, es wird jedoch eine große Metalldicke von 2,5 bis 3 mm benötigt, sodass das Material eine viel geringere Steifigkeit aufweist. Ein solcher Rahmen sieht sehr gut aus und ist mit eleganten Paneelen ummantelt.

Ein Profilrohr kann wie eine Ecke nicht nur aus Stahl, sondern auch aus Aluminium bestehen. Bei der Auswahl des letzten Materials nimmt das Gewicht des Sommerpavillons erheblich ab und die Kosten steigen um ein Vielfaches. Die Entscheidung liegt also beim Verbraucher.

Alles über Maschinen zur Herstellung von Spiralrohren

Spiralrohre sind in verschiedenen Anwendungsbereichen häufig anzutreffen. Wofür sind sie da, wie werden sie hergestellt? Diese Produkte werden hauptsächlich zu dekorativen Zwecken verwendet.

Darüber hinaus erfüllen sie nicht immer die Funktion eines Betonleiters einer Flüssigkeit.

Lassen Sie uns den Anwendungsbereich von Rohren sowie die Merkmale ihrer Herstellung, die Fähigkeit, die Arbeit mit unseren eigenen Händen zu erledigen und wie das hausgemachte Material aussehen wird, genauer betrachten. Lohnt es sich, zusätzliche Kräfte und Mittel dafür aufzuwenden? die Maschine machen.

Anwendung

Die Maschine zur Herstellung von Spiralrohren ist in verschiedenen Bereichen nützlich. Zum Beispiel kann es seltsamerweise bei der Herstellung von Möbeln verwendet werden.

Dies liegt daran, dass verdrillte Rohre als Strukturelemente für verschiedene Möbeloptionen verwendet werden können.

Moderne Technologien der Möbelherstellung sind ein nicht standardmäßiger Ansatz und die Verwendung hochwertiger und zuverlässiger Materialien. Verdrillte Rohre in der Möbelindustrie können als Elemente gefunden werden:

- Tabellen;

- Stühle;

- Beine von Polstermöbeln;

- Bartheken;

- Regale;

- Betten;

- Regale.

Mit einer kleinen Möbelproduktion kann die Maschine zur Herstellung von verdrillten Rohren eine neue Produktionsrunde eröffnen: auf frische Ideen drängen, die Produktpalette erweitern.

Eine andere Branche, in der häufig verdrillte Rohre zu finden sind, ist die Konstruktion oder vielmehr die Gestaltung des Äußeren und Inneren des Gebäudes. Im ersten Fall können Stützen für einen Baldachin, Verandageländer, Geländer für Treppen, Balkongestelle und vieles mehr aus einem verdrillten Rohr hergestellt werden, im zweiten Fall haben auch Rohre Anwendung gefunden.

Sie können eine Komposition für eine dekorative Ergänzung eines Designs bilden, beispielsweise als Ständer für Blumentöpfe. Die Maschine zur Herstellung von verdrillten Rohren wird bei der Herstellung von Treppen, strukturellen dekorativen und funktionalen Elementen von Gebäuden nützlich sein. Es kann auch zur Herstellung von Markisen und Pavillons verwendet werden.

In einigen Fällen werden beheizte Handtuchhalter aus gewickelten Rohren hergestellt.

Aufgrund der Tatsache, dass das Rohr aus Metall besteht, kann es als Hohlraum zum Befüllen mit heißer Flüssigkeit, Wasser oder Öl verwendet werden. Und die verdrehte Form schafft ein originelleres Erscheinungsbild.

Darüber hinaus können solche Rohre mit einer speziellen hitzebeständigen Farbe beschichtet werden - dies bietet zusätzliche Lösungen für die Badezimmerdekoration.

Die Herstellung einer DIY-Twisted-Pipe-Maschine erfordert einige technische Kenntnisse. Die Hauptsache in der Do-it-yourself-Produktion ist die korrekte Erstellung von Zeichnungen. Nur korrekt berechnete und ausgeführte Zeichnungen geben alle notwendigen Parameter für die Herstellung von Präzisionsgeräten an.

Wenn es jedoch keine Zeit, Mühe und keinen besonderen Bedarf für ernsthaftes Brainstorming gibt, ist es durchaus möglich, diese Maschine zu kaufen. Trotz seiner erheblichen Kosten zahlt es sich schnell genug aus.

Obwohl es natürlich praktischer ist, es als Ergänzung zu einer bestehenden Produktionslinie und nicht als eigenständiges Gerät zu verwenden.

Verwenden von

Das Wichtigste beim Betrieb der Maschine für die Herstellung von Spiralrohren ist die einfache Bedienung. Wenn die Erstellung eines solchen Geräts ernsthafte Berechnungen, Zeichnungen und viel Zeit erfordert, reicht es für die Verwendung aus, das Video ein- oder zweimal anzusehen oder die Fotoanweisungen zu verwenden.

Das Funktionsprinzip besteht in einem speziellen Walzen der Rohrschicht, ohne das gesamte Metall zu schneiden. Während der Vorbereitung stellt der Bediener die Position der Schieberegler gemäß dem Einstellnanogramm ein.

Die Position kommt mit einer klaren Übereinstimmung mit der Dicke des Materials. Sie können Produkte mit einem Durchmesser von 1-15 cm verwenden. Danach ist es wichtig, die Schrauben zu drehen und Markierungen auf den Schiebereglern zu machen.

Die Installation erfolgt gegenüber den Markierungen auf dem Lineal, das sich auf der Arbeitsplatte befindet.

Sobald die Vorbereitungsarbeiten abgeschlossen sind, muss die Maschine ausgeschaltet werden. Das Rohr kann sich im Uhrzeigersinn drehen. Die Messer erzeugen die notwendigen Schnitte, ohne das Metall vollständig zu beschädigen. Der Höhenwinkel der Rohrschlange hängt auch vom Gerät ab.

Die häufigsten Winkel sind 35, 45, 55, 90 Grad. Die Produktivität des Gerätes beträgt bis zu 120 m3 / h, hängt jedoch vom Modell und vom Hersteller ab. Wenn dieser Parameter wichtig ist, ist es daher besser, ihn bei der Auswahl einer Maschine separat und im Voraus zu klären.

Bei einer ausreichenden Anzahl von Bestellungen macht sich die Maschine in der Regel innerhalb weniger Tage bezahlt. Daher ist es ratsam, vor dem Kauf den Umfang der vorhandenen und nachfolgenden Arbeiten zu beurteilen. Darüber hinaus ist es wünschenswert, eine Bewertung anhand der kritischsten Indikatoren vorzunehmen.

Dann wird die Frage der Rückzahlung nicht berühren.

Zusammenfassend ist anzumerken, dass eine solche Maschine ein Hilfsgerät ist.

Wenn Sie jedoch regelmäßig Aufträge speziell für ein verdrilltes Rohr erhalten, können Sie mehr als eine Maschine nehmen, die sich nur auf eine solche Produktion spezialisiert hat.

Quelle: https://TrubyGid.ru/stanki-dlya-izgotovleniya

Schritt-für-Schritt-Anleitung

In der ersten Phase wird der für den Bau ausgewählte Bereich gereinigt, Schmutz von der Oberfläche entfernt und Rasen entfernt.

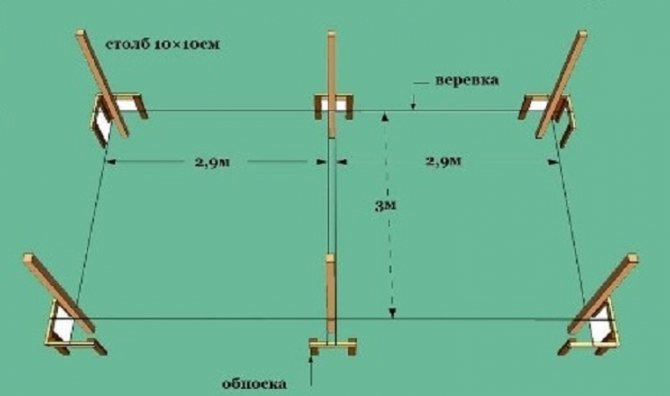

Markup platzieren:

- Um den Standort des zukünftigen Fundaments zu markieren, muss einer der Holzpfähle in den Boden getrieben werden.

- Als nächstes müssen Sie die Länge und Breite des zukünftigen Gebäudes von diesem Punkt aus messen, die Stifte wieder einstecken und ein Seil zwischen ihnen ziehen. Als Ergebnis wird ein Rechteck angezeigt, in dem Sie die diagonalen Linien messen müssen. Wenn sie sich als gleich herausstellen, bedeutet dies, dass die Ecken korrekt angezeigt werden.

- Je nach gewähltem Projekt beträgt die Länge des Pavillons 540 cm, die Breite 300 cm. Die Endseiten werden mit einem Konstruktionsband in zwei Hälften geteilt und an dieser Stelle markiert.

- Die Länge der Rückwand ist in drei Segmente unterteilt, von denen jedes 180 cm beträgt.

- Die Fassade wird zuletzt markiert: 220 cm werden von jeder Ecke (zur Mitte hin) gemessen, und Markierungsstifte werden hier eingetrieben. Der Raum in der Mitte ist die zukünftige Tür.

Wissen Sie? In jüngerer Zeit sind runde Tische für Pavillons in Mode gekommen, in deren Mitte sich ein Loch befindet, in dem sich der Herd oder der Grill befindet. So können Urlauber das Sitzen am Feuer und das Essen kombinieren.

Stiftung

Aus einem Profil kann ein Sommerpavillon hergestellt werden: rechteckig, quadratisch, mit sechs oder acht Ecken sowie rund.

Der fertige Metallrahmen kann auf zwei Arten installiert werden:

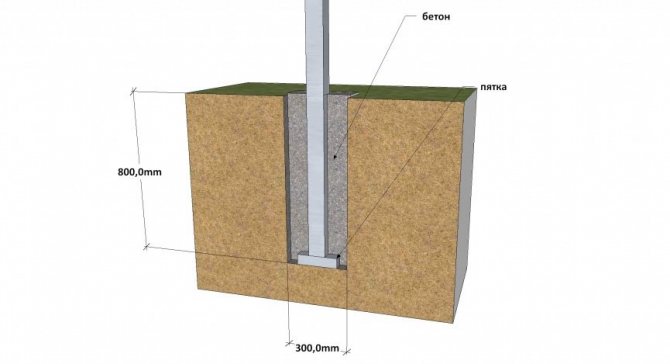

- Beton im Boden vertikal angeordnete Rohre, die die Hauptlagersäulen sein werden. Andere Elemente des Pavillons werden darauf befestigt.

In Ermangelung eines Kapitalfundaments ist eine solche Struktur stabil, aber um den Boden herzustellen, muss der Kapitän den unteren Gurt leicht über den Boden heben. In solchen Pavillons werden meistens Pflastersteine anstelle des Bodens ausgelegt.

- Bauen Sie zunächst ein Streifen- oder Säulenfundament auf die Bodenoberfläche, ein Monolith aus massivem Beton ist ebenfalls geeignet.

Der Rahmen des Gebäudes muss beiseite montiert werden (beginnend mit den Gestellen und endend mit der unteren Umreifung), wonach er an der vorbereiteten Stelle befestigt werden kann. Wenn das Fundament streifenförmig / säulenförmig ist, müssen die Lagerstreben der Struktur darauf installiert und erst dann miteinander verbunden werden (direkt an Ort und Stelle). In fertiger Form kann ein solcher Pavillon nur mit Hilfe eines Spezialkrans bewegt werden.

Beide Optionen sind gut, daher ist es schwierig, eine davon auszuwählen. Im ersten Fall ist der Pavillon zuverlässiger und stärker, da die Stützpfosten betoniert sind. Darüber hinaus ist diese Methode billiger, da sie nicht den Aufbau eines Fundaments um den gesamten Umfang und die unteren Rohrleitungen vorsieht. Unter den Nachteilen - das Fehlen eines Bodens macht es unmöglich, den Pavillon im Winter zu benutzen.

Erfahren Sie auch, wie Sie Ihre kleine Terrassenlandschaft richtig planen.

Der Hauptvorteil eines Pavillons auf einem Fundament ist das Vorhandensein eines Bodens. Es ist auch gut, dass sich die Innenfläche des Pavillons auf einer Höhe befindet, wenn auch nicht hoch, und bei schlechtem Wetter keine Schmutzspritzer in den Raum gelangen können.

Eine säulenförmige Grundlage schaffen:

- Unter jedem Stift müssen Sie eine halbe Meter tiefe Vertiefung in den Boden machen. Am besten mit einer Handbohrmaschine arbeiten. Am Ende der Arbeit wird der Meister ein Dutzend der gleichen Bodenlöcher haben.

- Ein starkes quadratisches Profirohr (4 × 4 cm) wird genommen und mit einer Mühle in 10 Drei-Meter-Gestelle geschnitten, deren untere Teile in flüssigem Bitumen geschmiert werden müssen (etwa 1/3).

- Nachdem die Metallteile gut getrocknet sind, werden sie mit den bearbeiteten Enden in die gebohrten Löcher abgesenkt und befinden sich genau in der Mitte.

- Dann müssen sie mit einem Vorschlaghammer ca. 80–90 cm in den Boden gehämmert werden.

- Sie sollten die Installation der Säulen noch einmal auf Vertikalität überprüfen und, wenn alles in Ordnung ist, die Rillen bis zum Rand füllen (1/3 mit Sand, dann mit Schutt).

- Zur Kapitalverstärkung wird eine Betonaufschlämmung über den Schotter gegossen, das Gießen wird mehrmals mit einer dünnen Eisensonde durchstoßen, um Luft freizusetzen, es wird geebnet und erstarren gelassen.

Bodengurt

Dazu benötigen Sie: 6 Metallsegmente von jeweils 3 m aus einem Profil mit einem Querschnitt von 4 × 4 cm, 4 dünnere Segmente aus einem Rohr von 4 × 2 cm, deren Länge jeweils 540 cm beträgt. Genau die gleichen Aktionen werden an der Oberkante der Lagergestelle ausgeführt.

Achten Sie beim Bau eines Pavillons auf vertikale Gartentechniken.

Da sich die Säulen auf gleicher Höhe befinden, treten keine Probleme bei der Platzierung der Seitenrohre und beim Schweißen auf... Vor Beginn dieser Arbeitsphase wird empfohlen, mit einem Konstruktionsband und Kreide zu markieren, um die Arbeit des Meisters erheblich zu erleichtern. Nach Abschluss der oberen Umreifung müssen zwei Rohre über die Struktur gelegt werden, die als starres Bündel dienen. Erst dann können Sie mit der Montage des Daches des Pavillons beginnen.

Montage und Montage des Rahmens

Meistens werden Stahlteile durch Schweißen zu einer einzigen Struktur verbundenDies ermöglicht es Ihnen, schnell zu arbeiten und ein gutes Ergebnis zu erzielen. Es sollte jedoch berücksichtigt werden, dass manchmal der offene Sommerpavillon zerlegt und nach einer Weile wieder zusammengebaut werden muss. Die Notwendigkeit ist darauf zurückzuführen, dass das Sommerhaus im Winter lange Zeit unbewacht bleibt und eine solche Menge Metall gestohlen werden kann.

DIY Kaltschmieden

Der gesamte Workflow zum Erstellen von Produkten mit Kaltschmieden kann in mehrere Phasen unterteilt werden.

- Zeichnung oder Diagramm des fertigen Produkts.

- Materialauswahl.

- Metallverarbeitung und Teilefertigung.

- Montage und Fertigstellung.

Zeichnung

Auf den Zeichnungen des zukünftigen Produkts werden alle Abmessungen der Teile, die Winkel der einzelnen Elemente und die Landepunkte berechnet und markiert.

Es kann sowohl manuell als auch mit Hilfe moderner Computerprogramme wie AutoCAD erstellt werden.

Die Hauptsache ist, das Schema in einem ungefähren Maßstab auszuführen, damit Berechnungen problemlos durchgeführt werden können. Der Zweck einer solchen Zeichnung: die genaue Definition der Namen und der Anzahl der erforderlichen Teile, die Zählung der Materialien, die korrekte Endmontage des gesamten Produkts.

Material

Verschiedene Arten von Walzmetallen werden im Kaltschmieden verarbeitet.

Fast alle Elemente werden aus Balken oder Quadraten hergestellt: Spitzen, Krähenfüße, Locken, Spiralen, Monogramme und andere.

Werkstücke wie Blech, Stahlband und Formrohr werden jedoch auch kalt verarbeitet. Sie werden verwendet, um Spiralen, Blätter oder die gleichen Locken mit einer Spirale herzustellen.

Die Abmessungen der verarbeiteten Walzprodukte hängen von der Kapazität der Ausrüstung ab. Zum Beispiel sind Handmaschinen nicht in der Lage, eine Stange mit einer Dicke von mehr als 14 Millimetern zu biegen.

In einigen Fällen kann Nichteisenmetall auch durch Kaltschmieden verarbeitet werden: Kupfer, Aluminium und andere.

Wenn die Zeichnung fertig ist, können Sie leicht berechnen: Wie viel von dieser oder jener Art von Miete wird benötigt, um eine Sache zu erstellen.

Materialtransport

In dieser Phase werden alle Einzelteile des Produkts erstellt und für die Montage vorbereitet. Bei Bedarf wird an der Ausrüstung die Herstellung der folgenden geschmiedeten Elemente durchgeführt.

- Beine, Lanzen, Oberteile - zum Fertigstellen der Enden von Gittern oder anderen linearen Teilen.

- Locken - sie enthalten ihre eigenen Unterarten: Spirale (die Enden sind in eine Richtung gebogen), Wurm (Spiralen in verschiedene Richtungen), Kommas (nur das gekrümmte Ende des Stabes).

- Ringe.

- Körbe - zwei spiralförmig gedrehte und an den Enden verbundene Stangen.

- Drehungen (Torsionsstäbe) sind Stangen oder Streifen, die um ihre Achse gedreht sind.

Alle diese Elemente werden auf speziellen Geräten hergestellt, mit denen Metallrohlinge gebogen werden können, ohne auf die Schmiedetemperatur zu erwärmen.In Werkstätten verwenden sie für die Herstellung kaltgeschmiedeter Produkte mit eigenen Händen die "goldenen Sechs" von Werkbänken: eine Peitsche, eine Schnecke, eine Taschenlampe, einen Twister, eine volumetrische Box und eine Welle.

Die Walzmetallverarbeitung basiert auf drei Haupttechnologien

Prozesse:

- Kapuze.

- Flexibel.

- Drehung.

Wie beim Warmschmieden wird beim Ziehen das Metall gewalzt, um seinen Querschnitt zu verringern. Beim Kaltschmieden werden mit dieser Technologie Lanzen oder Krähenfüße hergestellt.

Um die Haube kalt zu machen, ist eine Walzmaschine erforderlich, die das Ende des Werkstücks abflacht. Bei Verwendung von Stempeln wird das Relief sofort aufgebracht. Spitzen werden auf Pressen erzeugt, wodurch die Rohlinge die gewünschte Konfiguration erhalten.

Das Biegen ist praktisch der Hauptprozess, auf dem das Kaltschmieden aufgebaut ist. Die oben aufgeführten Maschinen (mit Ausnahme des Twisters und der Taschenlampe) arbeiten nach dem gleichen technologischen Prinzip. Am häufigsten wird eine Schnecke verwendet, die eine große Liste aller Arten von Locken (Monogramme, Locken, Spiralen und andere) bildet.

Die Torsion basiert auf der Eigenschaft der Metallplastizität und der Fähigkeit, eine bestimmte Form beizubehalten. Während einer solchen Verarbeitung wird das Werkstück unter der Kraft um seine Achse gedreht. Normalerweise wird der Eingriff mit einem Twister durchgeführt. Gegenstände wie Körbe werden jedoch mit einer Taschenlampe hergestellt. Er ist in der Lage, mehrere Rohlinge zu verdrehen und gleichzeitig ein volumetrisches Element zu bilden.

Normalerweise wird die gesamte Verarbeitung kalt ausgeführt, manchmal ist es jedoch erforderlich, bestimmte Punkte des Werkstücks zu erwärmen. Dies geschieht beim Biegen oder Verdrehen dicker Teile oder wenn Sie defekte Teile reparieren müssen. Das Erhitzen kann in Schmiedeschmieden oder mit einem Gasschneider auf eine Temperatur von 200 bis 300 Grad erfolgen, die deutlich unter der Schmiedetemperatur liegt.

Auch bei der Kaltumformung von Metall werden Standardmethoden angewendet: Schneiden, Hacken, Schleifen und andere. Hierzu werden Schleifmaschinen, Schneidräder, Schleifmaschinen, Guillotinen, Meißel und andere verwendet.

Gebäudedekoration

Es ist auch ratsam, den Gartenpavillon mit einem Kohlenbecken oder einem Grillofen, einem bequemen Tisch und mehreren Bänken auszustatten. Es lohnt sich, Strom in das Innere zu leiten und Straßenlaternen an den Seiten des Eingangs anzubringen. Wenn es der Platz erlaubt, installieren Sie einen Schaukelstuhl für eine Nachmittagsruhe oder zum Lesen. Es ist ratsam, im Raum mehrere dekorative Kissen und eine kuschelige, weiche Decke vorzusehen.

Der Bau eines offenen Pavillons für ein Sommerhaus ist selbst für einen unerfahrenen Handwerker keine allzu schwierige Aufgabe. Insbesondere wenn vor Arbeitsbeginn alle notwendigen Materialien sorgfältig vorbereitet und deren Anzahl berechnet wurden. Eine solche Struktur wird den Eigentümern des Gartengrundstücks viele Jahre dienen.

Was beim Bauen zu beachten ist

Wenn Sie einen Baldachin in der Nähe einer der Wände eines Gebäudes schweißen und installieren, ist es besser, die Länge und Breite der tragenden Struktur etwas kürzer zu machen. Ein solcher Vorgang ermöglicht die Freisetzung des Abdeckmaterials und die Ableitung von Regenwasser in die Rinnen. Ein weiterer Vorteil der Methode ist die Einsparung von mehr als 2 m Profilrohren in jedem Betrieb.

Der niedrigste Schnitt des Baldachins sollte mindestens 2,2 m hoch sein. Wenn eine Gazelle ankommt, sollte die Höhe auf 2,6 m erhöht werden. Die Größe des höchsten Platzes hängt von der Vorstellungskraft und den Budgetmöglichkeiten ab.

Aber eine Regel der Dachdecker sollte berücksichtigt werden. Der Neigungswinkel der Dachneigung sollte 120 nicht überschreiten, daher sollte die Gesamthöhe der Struktur weniger als 4 m betragen.

Bei der Suche und Auswahl eines Ortes müssen unbedingt die Hauptrichtungen der Winde und die für die Region typische Niederschlagsmenge berücksichtigt werden.

Abhängig von diesen Werten werden die Abmessungen der Regale des Hauptprofils zum Schweißen, der Rohre für Zahnstangen und der Quadrate für die Befestigung ausgewählt. Für die Hauptteile des Baldachins aus geformten Rohren wird eine separate Zeichnung mit allen Abmessungen, Befestigungsstellen und Steifigkeiten erstellt.

Es gibt einige Optionen für die Form des Daches der Schuppen - einfach, gewölbt, Giebel (Haus), Komplex. Jedes Design hat seine eigenen Vor- und Nachteile.

Am gebräuchlichsten ist ein Schrägdach, das nicht schwer zu schweißen ist. Der Neigungswinkel des Fachwerks sollte nicht weniger als 8% betragen. Wenn dieser Wert nicht eingehalten wird, sammelt sich im Winter Schnee auf dem Dach des Baldachins, und ein solches Visier hält nicht lange.

Technologie zum Zusammenbau eines Baldachins aus einem Profilrohr

Der Prozess des Bauens von Vordächern aus einem Profilrohr beider Optionen ist weitgehend ähnlich, es gibt jedoch Unterschiede. Im ersten Fall können die meisten Verbindungen an Bolzen oder Stiften hergestellt werden. Stärkere und schwerere Strukturen von Überdachungen müssen nur durch Schweißen zusammengebaut werden, da es sonst viel schwieriger ist, die erforderliche Steifigkeit der Struktur aus einem Profilrohr zu erreichen .

Der Prozess der Montage des Baldachins besteht aus fünf Schritten:

- Vorbereitung des Fundaments für die Installation eines Baldachins aus profilierten Rohren;

- Herstellung von Fachwerken aus nach Zeichnung vorgeschnittenen Profilen;

- Installation vertikaler Stützen, Umreifung von Gestellen mit horizontalen Bodenbalken, Installation rechteckiger Traversen;

- Installation von keilförmigen Fachwerken und deren Verbindung in einem Rahmen;

- Verlegen von Dachmaterial und Lackieren von Baldachinprofilrohren mit Schutzlack.

Für Ihre Information! Keilbinder werden mit Kohlendioxidschweißen und einer vormontierten Schweißschablone am Boden montiert.

Durch die Verwendung des Schweißens in einer Schutzumgebung können Sie Profilrohre 50x50 mm und 25x25 mm mit einer Mindestwandstärke von 2 mm zuverlässig verbinden. Diese Arbeitsphase erfordert gute Kenntnisse der Technologie zum Verbinden dünnwandiger Produkte. Wenn es nicht möglich ist, Argon oder Kohlendioxid zu verwenden, ist es besser, das Schweißen durch eine Schraubverbindung zu ersetzen und die Verbindungen nach dem Einbau mit Schweißpunkten zu verstärken. Ein Rohr mit dickerem Profil kann mit herkömmlichem Elektroschweißen gemäß dem im Video gezeigten Schema geschweißt werden:

Merkmale der Vorbereitung und Anordnung der Stiftung

Je größer der Querschnitt des Profilrohrs ist, desto schwerer und härter ist die Konstruktion des Lean-to-Canopy. Bei beiden Projekten gibt es jedoch einen erheblichen Nachteil: Die unteren Teile der vertikalen Racks sind nicht mit zusätzlichen horizontalen Jumpern aus dem Profil verbunden. Daher kann die Steifigkeit der unteren Schicht nur durch korrekte Befestigung an der Basis sichergestellt werden.

Zum Anordnen des Sockels können Sie ein flaches Streifenfundament herstellen. Noch besser ist es, wenn die Plattform unter einem Baldachin mit monolithischem Beton in Form einer Platte versiegelt ist. In beiden Fällen reicht das Betonfundament aus, um den Baldachin zu stützen, ohne unter dem Einfluss von Windlasten zu kippen oder zu verzerren.

Für Markisen werden zwei Arten der Einbettung vertikaler Pfosten in das Fundament verwendet.

Im ersten Fall wird für jede Stütze ein Bohrloch bis zu einer Tiefe von 60 bis 70 cm gegraben, ein Stück Asbestzementrohr mit einem Durchmesser von 200 mm wird darin platziert und der verbleibende Raum zwischen den Wänden des Bohrlochs und das Rohr ist mit Kies mit Sand bedeckt und mit Zementmilch verschüttet. Jede vertikale Stütze eines profilierten Rohrs wird in eine vorbereitete Muffe eingeführt und mit Beton gegossen. Innerhalb von 20 bis 30 Minuten muss das Rack vertikal ausgerichtet und mit zwei oder drei Streben abgestützt werden. Nachdem der Beton ausgehärtet ist, werden die Köpfe der Gestelle auf einer Ebene geschnitten, und Sie können mit der Installation des Baldachins vom profilierten Rohr aus fortfahren.

Im zweiten Fall werden zur Installation der Gestelle spezielle betonierte Stützplattformen aus einem Abschnitt eines Profilrohrs von 100 x 100 mm verwendet, an dessen Ende ein Blechquadrat angeschweißt ist. Für die vertikalen Stützen des Baldachins ist ein passender Teil der "Ferse" mit Löchern zur Befestigung mit Ankerstiften versehen. Mit dieser Befestigungsmethode können Sie die Stützen beim Zusammenbau des Rahmens perfekt ausrichten und gegebenenfalls ihre Position korrigieren.Es bleibt nur zu entscheiden, wie ein Baldachin aus einem Profilrohr geschweißt wird.

Die Reihenfolge des Zusammenbaus eines Baldachins aus geformten Rohren

Nach dem Einbau der vertikalen Stützen müssen die Köpfe mit horizontalen Profilen verbunden werden. Die ersten, die kurze Abschnitte des Baldachins installieren, dann lange. Rechteckige Traversen werden direkt auf den Rahmen geschweißt. Dazu werden zunächst die horizontalen Abschnitte des Profilrohrs geschweißt, zunächst auf den Wasserstand ausgerichtet, mit Schweißpunkten oder einer Klemme angeheftet und erst danach die Nähte an jeder Verbindung geschweißt.

Ferner werden gemäß der Zeichnung Schnitte aus dem Profilrohr 50 x 50 mm zur Herstellung des Profils geschnitten. Nach dem Trimmen der Ecken werden die Streben mit Punkten innerhalb des Fachwerks angeheftet. Wenn nach dem Einbau aller Streben in den horizontalen Läufen keine Krümmung auftritt, können Sie das endgültige Schweißen aller Elemente durchführen.

Danach werden die extremen Dachstühle angehoben und installiert, um die Geometrie des Daches nicht zu stören. Die Rahmen werden vorübergehend mit Holzbalken und Brettern verstärkt, und an den oberen und unteren Überhängen werden horizontale Längsrohre installiert.

Nach dem Schweißen aller Knoten werden die restlichen Traversen am Baldachinrahmen befestigt.

Stellen und Linien von Schweißnähten werden sorgfältig von der Schlacke abgeschlagen, gereinigt und grundiert. Alle Metallelemente des Profilrohrdaches müssen mit einer Phosphat-Korrosionsschutzmasse behandelt, grundiert und in zwei Schichten mit Alkydemail für den Außenbereich lackiert werden.

Für das Dach wird am häufigsten zellulares Polycarbonat oder Wellpappe verwendet. Der erste ist sehr praktisch und schön, der zweite ist billig und praktisch.

Rat! Bevor Sie mit dem Verlegen des Dachmaterials fortfahren, müssen Sie alle Schweißnähte an den Traversen und Streben überprüfen. Wenn aufgrund eines Fehlers oder von Temperaturbeanspruchungen die Schweißnaht Risse aufweist, muss ein Verstärkungsschal aus Schweißmaterial angeschweißt werden Blattmaterial.

Manchmal können nach dem Verlegen des Daches leichte Überdachungsoptionen unter dem Einfluss des Windes schwanken und Vibrationen in horizontaler Richtung für das Auge unmerklich machen. Um die seitliche Steifigkeit des Rahmens zu erhöhen, können Sie zusätzlich gewölbte Streben an den Baldachin zwischen den Pfosten und den horizontalen Trägern eines Profilrohrs schweißen. Diese Lösung ermöglicht es Ihnen, das geringste Zögern loszuwerden und dementsprechend die Unversehrtheit des Dachmaterials zu bewahren.