¿Qué es una caldera de gas de condensación?

Las calderas de condensación de gas están ganando cada vez más popularidad en el mercado ya que han demostrado ser dispositivos muy eficientes. Las calderas de condensación tienen un factor de eficiencia bastante serio. Es casi el 96%. Mientras que en las calderas convencionales, la eficiencia apenas alcanza el 85%. Las calderas de condensación son muy económicas. Estas calderas son muy populares en Europa, ya que los europeos tienen un problema bastante grave de ahorro de combustible. A pesar del costo ligeramente más alto de una caldera de condensación en comparación con una convencional, las unidades de calefacción de gas de condensación se amortizan con bastante rapidez. Las calderas de este tipo miran con confianza hacia el futuro, porque el principio de su funcionamiento es el más prometedor en la actualidad.

¿Quién debería elegir una caldera de condensación para calefacción?

Este dispositivo será apreciado por los propietarios que muestren preocupación por el medio ambiente y no se olviden del uso racional de sus propios fondos. Debido al procesamiento del condensado, la caldera emite una cantidad mínima de sustancias nocivas al medio ambiente, por lo que es uno de los calentadores más amigables con el medio ambiente del mercado por marcas líderes.

La racionalidad de los dispositivos es que pueden utilizar de manera más eficiente la energía de la combustión de combustible, como gas o combustible líquido. Una caldera de condensación de gas o diesel, que se puede comprar en un servicio especializado, recolecta parte del calor de los gases reciclados y lo usa para calentar el agua de la línea de retorno del sistema de calefacción. Por lo tanto, el dispositivo requiere menos combustible para operar el quemador y abre recursos para ahorrar.

La historia de la aparición de la caldera de gas de condensación.

En la lejana década de los cincuenta, comenzaron a aparecer por primera vez modelos de calderas de tipo condensación. Estos modelos no eran perfectos como lo son hoy y han sufrido numerosos cambios durante su evolución. Bueno, ya en esos años lejanos, las calderas de este tipo mostraban indicadores bastante serios de economía de combustible. Este importante factor sigue siendo el principal que hace que las calderas de aire acondicionado sean muy atractivas para los compradores.

En esos años, se utilizaban intercambiadores de calor hechos de hierro fundido o acero, lo que los hacía efímeros. Bajo la influencia del condensado, las calderas fallaron rápidamente debido a una corrosión severa. Solo en los años setenta los nuevos materiales y tecnologías reemplazaron el hierro fundido del acero. Muchos elementos de la caldera, incluidos los intercambiadores de calor, comenzaron a fabricarse en acero inoxidable. Dicha modernización extendió significativamente la vida útil de la caldera de condensación. Muchos expertos coinciden en que las calderas de este tipo en su forma moderna son dispositivos de calefacción fiables, muy respetuosos con el medio ambiente y muy eficientes en términos de eficiencia. Los expertos también creen que las calderas de aire acondicionado tienen un futuro muy prometedor. En la URSS, también se llevaron a cabo investigaciones en esta dirección, pero esta tecnología no recibió ningún desarrollo serio.

Alta fiabilidad de las calderas de condensación.

En la sección anterior, se indicaron brevemente los principales requisitos de los intercambiadores de calor para calderas de condensación. Aquí consideraremos las principales consecuencias de tener en cuenta estos requisitos en el diseño de calderas.

Materiales utilizados para el intercambiador de calor.

La fórmula química dada anteriormente en el párrafo "principio de funcionamiento de las calderas de condensación" tuvo en cuenta solo los componentes principales del proceso de combustión.Ahora es el momento de recordar otros componentes, principalmente nitrógeno en el aire y compuestos de azufre que están presentes en el combustible. Como resultado de la participación de estos elementos en el proceso de combustión, se forman ácidos sobre su base: sulfúrico, sulfuroso, nítrico y nitrogenado. Por consiguiente, estos ácidos están contenidos en el condensado. Por tanto, los materiales utilizados para la fabricación del intercambiador de calor de la caldera de condensación deben ser resistentes a los ambientes ácidos. Los metales más utilizados son las aleaciones de silicato de aluminio (silumin) y los aceros inoxidables de alta calidad.

Los intercambiadores de calor de siluminio se fabrican mediante fundición con, posiblemente, molienda posterior. En la fabricación de acero inoxidable se sueldan piezas preformadas. Debido al menor costo del material como tal y la tecnología de producción más barata para moldes prefabricados para fundición, los intercambiadores de calor de silumin son generalmente algo más baratos, pero tienen una resistencia a largo plazo significativamente menor al condensado ácido.

Los intercambiadores de calor hechos de acero inoxidable adecuado no son atacados químicamente por ácidos. Como consecuencia adicional del uso de estos materiales, obtenemos un aumento en la confiabilidad general del producto, incluso en relación con la calidad y el tipo de portador de calor utilizado.

Modos de funcionamiento variables y críticos

Debido al hecho de que los intercambiadores de calor de las calderas de condensación se diseñan inicialmente en base a un amplio rango de temperaturas del refrigerante (la temperatura más baja no está limitada) y altos valores de tensión de temperatura en la cámara de combustión del intercambiador de calor, a la salida obtenemos equipos que sea resistente a cambios bruscos en los modos de funcionamiento y salidas de varios parámetros (temperaturas, caudales de refrigerante, presión) más allá de los límites permitidos. Sin duda, los componentes de seguridad de los equipos, electrónicos y mecánicos, necesariamente prevén el control de estos parámetros, pero el diseño de las calderas aporta una garantía adicional de la durabilidad de la instalación.

El principio de funcionamiento de la caldera de condensación.

El principio de funcionamiento de la caldera de condensación.

El principio por el que funcionan muchas calderas de calefacción es muy simple. Incluye solo una acción: la combustión de combustible. Como saben, cuando se quema combustible, se libera una cierta cantidad de energía térmica. Con la ayuda de un intercambiador de calor, la energía térmica se transfiere al refrigerante y luego, con la ayuda de la circulación, ingresa al sistema de calefacción. La circulación se puede realizar tanto por fuerza como por gravedad. La gran mayoría de las calderas modernas utilizan la circulación forzada del refrigerante.

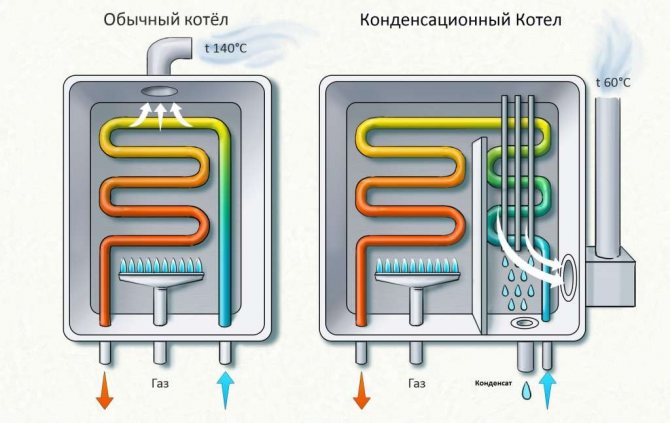

En una caldera convencional, una cierta cantidad de energía térmica se emite a través del tubo de la chimenea. Este calor se puede eliminar y reutilizar. Simplemente, una caldera convencional calienta parcialmente la atmósfera con vapor de agua, que se forma cuando se quema el gas. La característica más importante está oculta aquí. De acuerdo con el principio de su trabajo, las calderas de gas de condensación pueden almacenar y dirigir nuevamente al sistema de calefacción esa energía de vapor, que en una caldera ordinaria simplemente ingresa a la chimenea. Todo el truco de una caldera de condensación radica en su intercambiador de calor.

La caldera de condensación está enfocada a absorber la energía que se libera cuando el vapor se condensa. La misma energía calorífica es absorbida por el agua que entra por la línea de retorno y que preenfría el vapor a la temperatura del punto de rocío, liberando así energía térmica. Esta energía térmica debe devolverse al sistema de calefacción, aumentando así la eficiencia de la caldera de condensación.

Actualmente, todos los intercambiadores de calor para calderas de condensación están fabricados con materiales anticorrosión. Estos incluyen siluminio o acero inoxidable. Se proporciona un recipiente especial para recoger el condensado en las calderas de condensación.El exceso de condensado se descarga en el sistema de alcantarillado.

El condensado se considera un líquido bastante corrosivo. Por lo tanto, en algunos países, el condensado debe neutralizarse antes de descargarse por el desagüe. Hay neutralizadores para este procedimiento. Un neutralizador es una especie de recipiente que se llena con gránulos especiales. Estos gránulos pueden contener magnesio o calcio.

Caldera de condensación a gas

La alta eficiencia del generador de calor de gas de condensación está garantizada por la presencia de un intercambiador de calor adicional en su diseño. La primera unidad de intercambio de calor, estándar para todas las calderas de calefacción, transfiere la energía del combustible quemado al portador de calor. Y el segundo agrega a esto también el calor de la recuperación de los gases de escape.

Las calderas de condensación funcionan con "combustible azul":

- principal (mezcla de gases con predominio de metano);

- gasholder o globo (mezcla de propano con butano con predominio del primer o segundo componente).

Se puede utilizar cualquier opción de gas. Lo principal es que el quemador está diseñado para funcionar con uno u otro tipo de combustible.

Las calderas de gas de condensación son más caras que los modelos de convección convencionales, pero las superan en términos de costos de combustible al reducir el consumo de gas en un 20-30%.

El generador de calor de condensación muestra la mejor eficiencia al quemar metano. La mezcla de propano-butano es ligeramente inferior aquí. Además, cuanto mayor sea la proporción de propano, mejor.

En este sentido, el gas de “invierno” para el gasificador da una eficiencia ligeramente mayor en la salida que el de “verano”, ya que el componente de propano es mayor en el primer caso.

A diferencia de una caldera de gas de condensación en una caldera de convección, parte de la energía térmica va a la chimenea junto con los productos de combustión. Por lo tanto, para diseños clásicos, la eficiencia está en la región del 90%. Puede elevarlo más alto, pero técnicamente es demasiado difícil.

Esto no está económicamente justificado. Pero en los condensados, el calor obtenido de la combustión del gas se usa de manera más racional y completa, ya que el calor liberado durante el procesamiento del vapor se acumula y se transfiere al sistema de calefacción. De esta manera, el refrigerante se calienta adicionalmente, lo que permite reducir el consumo de combustible por cada 1 kW de calor recibido.

Dispositivo y principio de funcionamiento.

Por diseño, una caldera de condensación es en muchos aspectos similar a un análogo de convección con una cámara de combustión cerrada. Solo en el interior se complementa con un intercambiador de calor secundario y una unidad de recuperación.

Las principales características del dispositivo generador de calor de condensación son la presencia de un segundo intercambiador de calor y una cámara de combustión cerrada con un ventilador.

La caldera de condensación de gas consta de:

- cámaras de combustión cerradas con quemador modulante;

- intercambiador de calor primario No. 1;

- cámaras de enfriamiento de gases de escape hasta + 56-57 0С (punto de rocío);

- intercambiador de calor de condensación secundario n. ° 2;

- Chimenea;

- ventilador de suministro de aire;

- Tanque de condensado y sistema de drenaje.

El equipo en cuestión casi siempre está equipado con una bomba de circulación incorporada para el refrigerante. La versión habitual con un flujo natural de agua a través de las tuberías de calefacción es de poca utilidad aquí. Si no hay una bomba en el kit, definitivamente será necesario proporcionarla al preparar un proyecto de tubería de caldera.

Se forman porcentajes adicionales de eficiencia para una caldera de condensación como resultado de calentar la línea de retorno al enfriar los gases de escape en la chimenea.

Las calderas de condensación a la venta son de circuito simple y doble circuito, así como en versiones de suelo y pared. En esto no se diferencian de los modelos de convección clásicos.

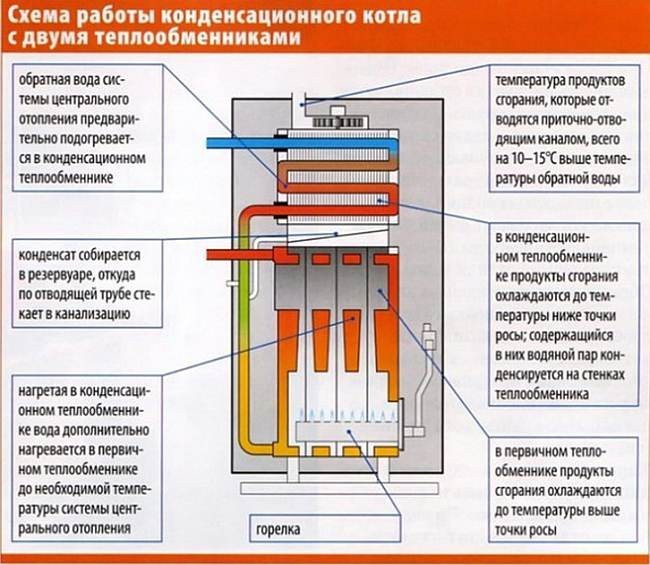

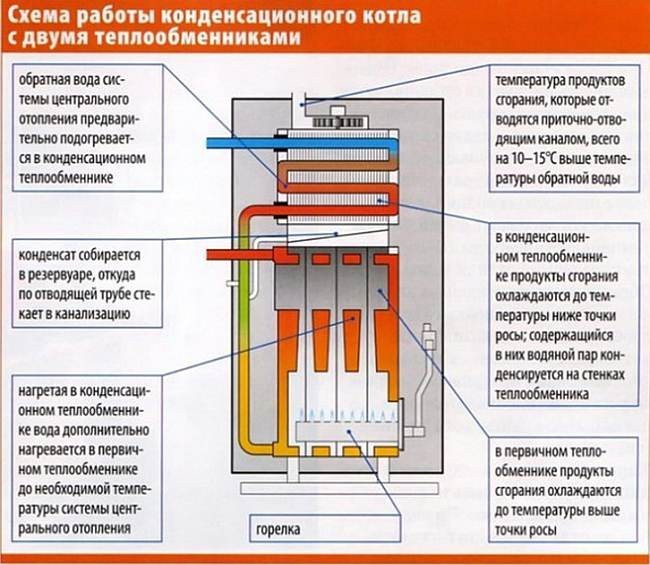

El principio de funcionamiento de una caldera de gas de condensación es el siguiente:

- El agua calentada recibe el calor principal en el intercambiador de calor No. 1 de la combustión de gas.

- Luego, el refrigerante pasa por el circuito de calefacción, se enfría y entra en la unidad secundaria de intercambio de calor.

- Como resultado de la condensación de los productos de combustión en el intercambiador de calor No. 2, el agua enfriada se calienta debido al calor recuperado (ahorrando hasta un 30% de combustible) y vuelve al No. 1 en un nuevo ciclo de circulación.

Para controlar con precisión la temperatura de los humos, las calderas de condensación siempre están equipadas con un quemador modulante con una potencia del 20 al 100% y un ventilador de suministro de aire.

Matices de funcionamiento: condensado y chimenea.

En una caldera de convección, los productos de combustión del gas natural CO2, óxidos de nitrógeno y vapor se enfrían solo a 140-160 ° C. Si los enfría debajo, el tiro en la chimenea disminuirá, comenzará a formarse una condensación agresiva y el quemador se apagará.

Todos los generadores de calor de gas clásicos [/ anchor] se esfuerzan por evitar tal desarrollo de la situación para maximizar la seguridad del trabajo, así como extender la vida útil de sus equipos.

En una caldera de condensación, la temperatura de los gases en la chimenea fluctúa alrededor de los 40 ° C. Por un lado, esto reduce los requisitos de resistencia al calor del material de la chimenea, pero por otro lado, impone restricciones a su elección en términos de resistencia a los ácidos.

Los gases de escape de una caldera de gas durante el enfriamiento forman un condensado agresivo y altamente ácido que corroe fácilmente incluso el acero

Los intercambiadores de calor en los generadores de calor de condensación están hechos de:

- acero inoxidable;

- silumin (aluminio con silicio).

Ambos materiales tienen propiedades mejoradas de resistencia a los ácidos. El hierro fundido y el acero común son completamente inadecuados para condensadores.

La chimenea para una caldera de condensación solo se puede instalar de acero inoxidable o plástico resistente a los ácidos. Las chimeneas de ladrillo, hierro y otros no son adecuadas para dicho equipo.

Durante la recuperación, se forma condensado en el intercambiador de calor secundario, que es una solución ácida débil y debe eliminarse del calentador de agua.

Cuando se opera una caldera de condensación con una capacidad de 35 a 40 kW, se forman alrededor de 4 a 6 litros de condensado. Simplificado, sale alrededor de 0,14-0,15 litros por 1 kW de energía térmica.

De hecho, se trata de un ácido débil, cuyo vertido está prohibido en un sistema de alcantarillado autónomo, ya que destruirá las bacterias implicadas en el procesamiento de residuos. Sí, y antes de verter en un sistema centralizado, se recomienda diluir primero con agua en una proporción de hasta 25: 1. Y luego ya puedes quitarlo sin temor a destruir la tubería.

Si la caldera está instalada en una cabaña con un tanque séptico o VOC, primero se debe neutralizar el condensado. De lo contrario, matará toda la microflora en un sistema de purificación autónomo.

El "neutralizador" se fabrica en forma de recipiente con astillas de mármol con un peso total de 20-40 kg. A medida que atraviesa el mármol, el condensado de la caldera aumenta el pH. El líquido se vuelve neutro o poco alcalino, ya no es peligroso para las bacterias en el tanque séptico y para el material del sumidero en sí. Es necesario cambiar el relleno en dicho neutralizador cada 4 a 6 meses.

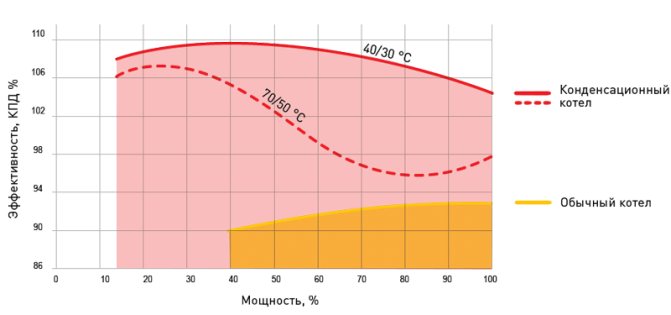

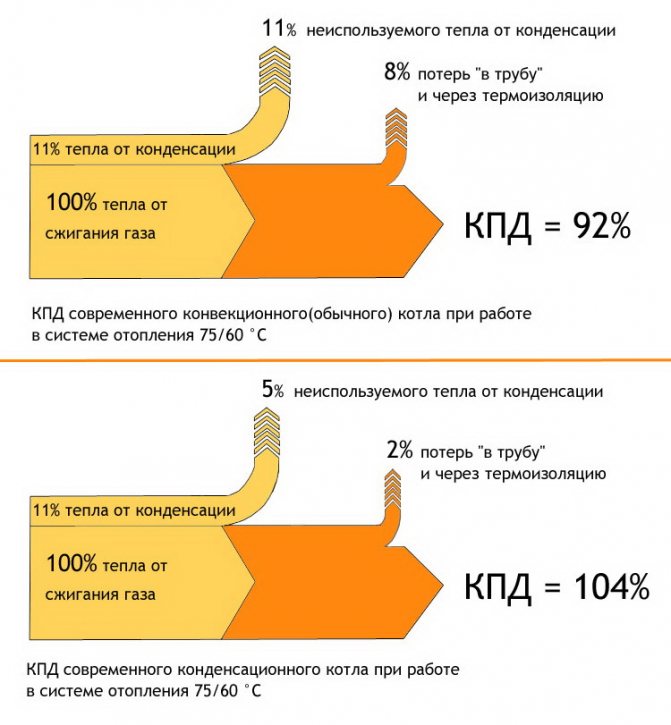

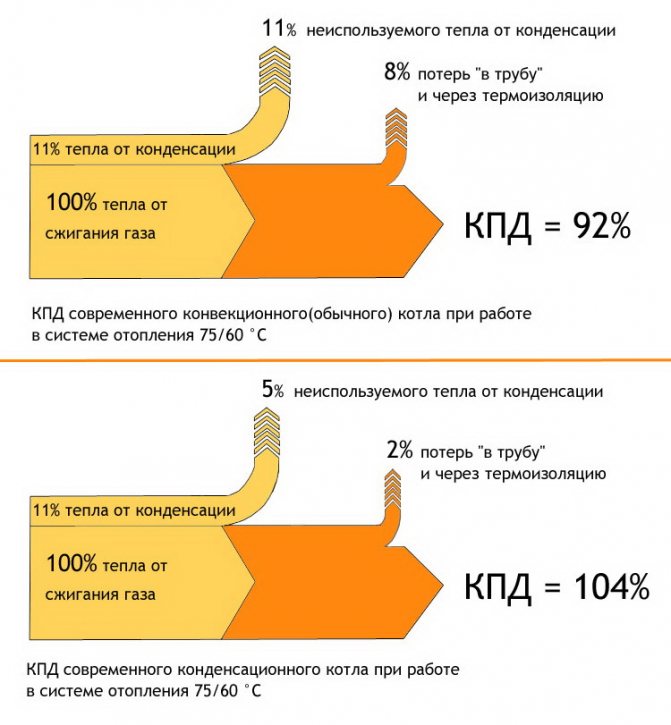

¿De dónde viene la eficiencia por encima del 100%?

Al indicar la eficiencia de una caldera de gas, los fabricantes toman como base el indicador del valor calorífico más bajo del gas sin tener en cuenta el calor generado durante la condensación del vapor de agua. En un generador de calor por convección, este último, junto con aproximadamente el 10% de la energía térmica, entra completamente en la chimenea, por lo que no se tiene en cuenta.

Sin embargo, si agrega el calor secundario de condensación y el principal del gas natural quemado, se obtendrá una eficiencia superior al 100%. Sin estafas, solo un pequeño truco en los números.

Al calcular la eficiencia para el calor de combustión más alto para una caldera de convección, estará en la región del 83-85%, y para una caldera de condensación, alrededor del 95-97%

De hecho, la eficiencia "incorrecta" por encima del 100% surge del deseo de los fabricantes de equipos de generación de calor de comparar los indicadores comparados.

Es solo que en un dispositivo de convección el "vapor de agua" no se considera en absoluto, pero en un dispositivo de condensación debe tenerse en cuenta. Por tanto, existen pequeñas discrepancias con la lógica de la física básica, que se enseña en la escuela.

Cómo determinar la eficiencia de una caldera de condensación.

Hoy en día existen sistemas de calefacción tradicionales y de baja temperatura. Los sistemas de baja temperatura incluyen, por ejemplo, calefacción por suelo radiante. Los dispositivos de condensación se integran muy bien en estos sistemas de calefacción y muestran resultados de alta eficiencia en dichos sistemas. Esto se debe a que estos sistemas de calefacción brindan muy buenas condiciones para la mejor condensación. Si monta correctamente un tándem desde una caldera de condensación más un piso cálido, entonces en este caso no puede usar radiadores en absoluto. El "suelo cálido" se adaptará perfectamente a la tarea de calentar una habitación, no peor que un sistema que utiliza radiadores. Todo esto gracias a la alta eficiencia de la caldera de condensación.

A menudo se cree que las calderas de gas de condensación tienen una eficiencia increíble, que incluso supera el 100%. Por supuesto que no lo es. Las conocidas leyes de la física funcionan en todas partes y nadie las ha cancelado todavía. Por lo tanto, estas declaraciones de los fabricantes no son más que marketing.

Sin embargo, si para abordar el tema de la evaluación de la eficiencia con toda objetividad caldera de gas de condensación, entonces obtenemos una eficiencia de alrededor del 95%. Este indicador depende en gran medida de las condiciones de uso de este equipo. Además, la eficiencia se puede aumentar mediante el uso de la automatización "dependiente del clima". Con este equipo es posible lograr un control diferenciado de la caldera en función de la temperatura media diaria.

Construcción de las unidades principales de la caldera de condensación.

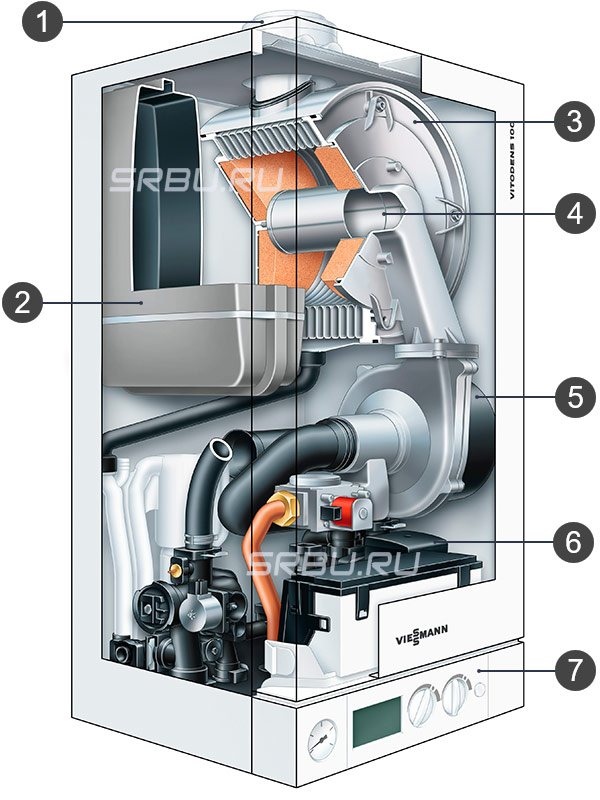

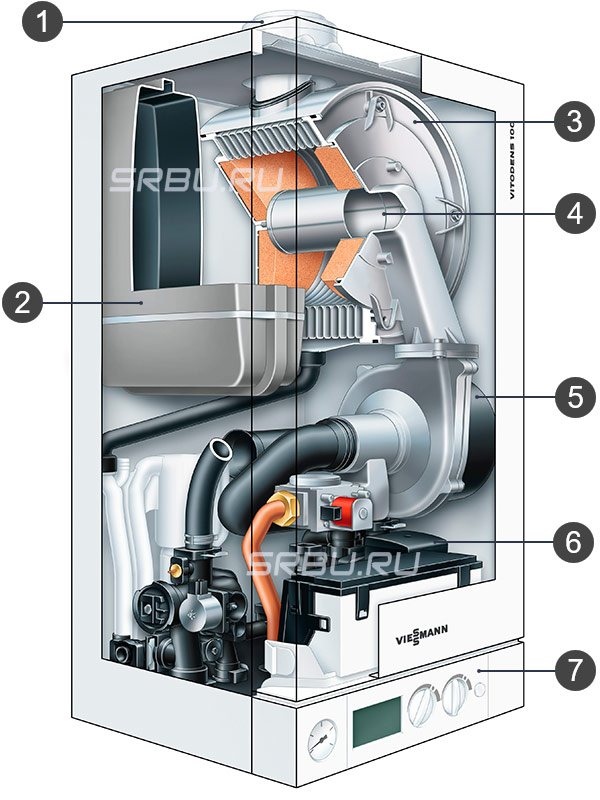

Desde un punto de vista estructural, una caldera de condensación no es mucho, pero aún se diferencia de una caldera de gas convencional. Sus principales elementos son:

- una cámara de combustión equipada con un quemador, un sistema de suministro de combustible y un soplador de aire;

- intercambiador de calor nº 1 (intercambiador de calor primario);

- cámara de posenfriamiento de la mezcla de vapor y gas a una temperatura lo más cercana posible a 56-57 ° C;

- intercambiador de calor nº 2 (intercambiador de calor de condensación);

- tanque de recolección de condensado;

- chimenea para la eliminación de gases de combustión fríos;

- bomba que hace circular agua en el sistema.

1. Chimenea. 2. Tanque de expansión.

3. Superficies de transferencia de calor. 4. Quemador modulante.

5. Ventilador de quemador. 6. Bomba. 7. Panel de control.

En el intercambiador de calor primario, junto con la cámara de combustión, los gases desprendidos se enfrían a una temperatura significativamente más alta que el punto de rocío (de hecho, así es como se ven las calderas de gas de convección convencionales). Luego, la mezcla de humo se dirige a la fuerza al intercambiador de calor de condensación, donde se enfría aún más a una temperatura por debajo del punto de rocío, es decir, por debajo de 56 ° C. En este caso, el vapor de agua se condensa en las paredes del intercambiador de calor, "renunciando a este último". El condensado se recoge en un tanque especial, desde donde fluye por la tubería de drenaje hacia la alcantarilla.

El agua, que actúa como portador de calor, se mueve en dirección opuesta al movimiento de la mezcla de vapor y gas. El agua fría (agua de retorno del sistema de calefacción) se precalienta en el intercambiador de calor de condensación. Luego ingresa al intercambiador de calor primario donde se calienta a una temperatura más alta especificada por el usuario.

Condensado: lamentablemente, no es agua pura, como muchos creen, sino una mezcla de ácidos inorgánicos diluidos. La concentración de ácidos en el condensado es baja, pero teniendo en cuenta que la temperatura en el sistema siempre es alta, se puede considerar un líquido agresivo.Es por eso que, en la producción de tales calderas (y principalmente intercambiadores de calor de condensación), se utilizan materiales resistentes a los ácidos: acero inoxidable o silumin (aleación de aluminio y silicio). El intercambiador de calor, por regla general, está hecho de fundición, ya que las costuras soldadas son un punto vulnerable; es allí donde comienza el proceso de destrucción por corrosión del material.

El vapor debe condensarse en el intercambiador de calor de condensación. Todo lo que pasó más adentro de la chimenea, por un lado, se pierde por calentamiento, por otro lado, tiene un efecto destructivo sobre el material de la chimenea. Es por esta última razón que la chimenea está hecha de acero inoxidable o plástico resistente a los ácidos, y sus secciones horizontales tienen una ligera pendiente para que el agua se formó durante la condensación de pequeñas cantidades de vapor, que sin embargo entraron en la chimenea, se drena de nuevo a la caldera. Debe tenerse en cuenta que los gases de combustión que salen del condensador están muy fríos, y todo lo que no se haya condensado en la caldera seguramente se condensará en la chimenea.

En diferentes momentos del día, se requiere una cantidad diferente de calor de una caldera de calefacción, que se puede regular mediante un quemador. El quemador de una caldera de condensación puede ser modulante, es decir con la capacidad de cambiar suavemente la potencia durante el funcionamiento, o no simulado, con una potencia fija. En este último caso, la caldera se adapta a las necesidades del propietario cambiando la frecuencia de encendido del quemador. La mayoría de las calderas modernas diseñadas para calentar casas privadas están equipadas con quemadores simulados.

Entonces, esperamos que tenga una idea general de qué es una caldera de condensación, cómo funciona y cómo funciona. Sin embargo, lo más probable es que esta información no sea suficiente para comprender si vale la pena comprar personalmente dicho equipo. Para ayudarte a tomar tal o cual decisión, te contamos todas las ventajas y desventajas, pros y contras de una caldera de condensación, comparándola con una caldera de convección tradicional.

Chimenea

La eliminación de los gases de escape y el suministro de aire a la cámara de combustión en una caldera de condensación se realiza a la fuerza, ya que las calderas de este tipo tienen una cámara de combustión cerrada. Los condensadores son bastante seguros porque no necesitan una chimenea tradicional para usarlos. Las calderas de este tipo utilizan un sistema de humos coaxial o de dos tubos. Estos sistemas están hechos de plástico, ya que el tanque de condensación tiene una temperatura de los gases de combustión insignificante. El uso de materiales baratos en la fabricación de sistemas de eliminación de humos puede reducir significativamente el costo de la caldera.

Principio de funcionamiento

Esta unidad está diseñada sobre la base de un generador de calor convencional (convección). El vector energético de ambos tipos de calderas es el gas natural o licuado.

El principio de funcionamiento de una caldera de convección es extremadamente simple. El combustible, que se quema, a través de un intercambiador de calor transfiere energía al refrigerante (la mayoría de las veces agua corriente). El agua calentada circula a través del sistema de calefacción, calentando la casa.

Los productos de combustión con una temperatura de 140–150 ° C, que consisten en dióxido de carbono y vapor de agua, se eliminan a través de la chimenea. Como resultado, la eficiencia de este generador de calor es del 90 al 93%, el 7-10% restante de la energía no utilizada escapa a la atmósfera.

¡Es importante! A una temperatura de los gases de combustión por debajo de los 140 ° C, se forma condensación en las paredes de la chimenea que, al entrar en la caldera, afecta negativamente a los componentes metálicos, reduciendo la durabilidad de la propia unidad.

Diferencias en el funcionamiento de las calderas convencionales y de condensación.

En una caldera de condensación, los productos de combustión, que pasan a través del intercambiador de calor principal, ingresan a la cámara de posenfriamiento con un intercambiador de calor secundario (condensación), a través del cual fluye el agua enfriada (flujo de retorno). Al pasar por este intercambiador de calor, los gases se enfrían.A temperaturas por debajo de 56 ° C (punto de rocío - temperatura de condensación del vapor), el vapor de agua se convierte en condensación. La energía térmica liberada en este caso se utiliza para precalentar el "retorno". La temperatura de los gases que entran a la atmósfera a través de la chimenea se reduce a 40-60 ° C.

Por lo tanto, el agua ligeramente calentada ingresa al intercambiador de calor principal. Como resultado, la caldera necesita consumir menos combustible para calentar el refrigerante al valor requerido.

Los fabricantes afirman que la eficiencia de estas unidades alcanza el 104-108%. Desde el punto de vista de la física, esto es imposible. Este significado es arbitrario y es un truco de marketing. En este caso, la energía liberada durante la combustión del combustible se toma como una eficiencia del 100%.

Esquema de formación de eficiencia en calderas de gas.

La energía no utilizada se extrae de una caldera de convección (convencional) en forma de gases de combustión calientes que escapan a través de la chimenea (6–8%) y pérdidas de radiación de calor (1–2%). El resultado es una eficiencia del 90 al 94%.

Al calcular la eficiencia de las calderas de condensación, el 11% del calor liberado durante la condensación del agua se agrega al 100%. La pérdida de calor es del 1 al 5% del calor no utilizado durante la condensación y del 1 al 2% a través del aislamiento térmico. De ahí que aparezca la eficiencia de más del 100%, anunciada por el fabricante.

¡Es importante! Con cálculos objetivos, la eficiencia de las calderas de convección es del 83 al 87%, con condensación (en condiciones ideales de funcionamiento), del 95 al 97%.

La máxima eficiencia de una caldera de convección se logra cuando funciona en un modo de alta temperatura 80-75 / 60, donde el primer dígito es la temperatura del refrigerante que sale de la unidad, el segundo es la temperatura que entra en ella (flujo de retorno). Con una disminución en el segundo parámetro, se forma condensado en la caldera, lo que afecta negativamente el funcionamiento y la durabilidad del aparato.

Para calderas de condensación, el ajuste de baja temperatura más adecuado es 50/30.

Las condiciones ideales para el uso de calderas de condensación es una temperatura de retorno que no supere los 35 ° C. Exactamente entonces:

- Se forma la mayor cantidad de condensado;

- Se produce el calentamiento primario máximo del refrigerante;

- La economía de combustible alcanza el 30–35%.

Esto es posible cuando se instala un sistema de calefacción con "pisos cálidos".

Cuando se usan radiadores en el sistema de calefacción en heladas severas, se debe aumentar la temperatura del refrigerante. Si la caldera recibe un "retorno" por encima de 60 ° C, no se producirá condensado. En este caso, la unidad funciona en el modo de una caldera de convección convencional con una eficiencia no superior al 90%. El ahorro de combustible se reduce hasta en un 5%.

Video: cómo funciona una caldera de condensación.

Tabla comparativa de diferentes tipos de calderas.

| Tipo / parámetro de caldera | Gas de condensación | Gas de convección | Combustible líquido | Combustible sólido | Eléctrico |

| Costo unitario | El más alto | Alto | Alto | Bajo | Promedio |

| Costos de operacion | Más bajo | Bajo | Alto | Bajo | El más alto |

| Facilidad de uso | Alto | Alto | Media, complejidad de operación | Bajo, requiere monitoreo constante | El más alto |

| Fiabilidad | Alto | Alto | Alto | Alto | Alto |

| La cantidad de emisiones al medio ambiente. | Muy bajo | Bajo | El más alto | Promedio | Ausente |

¿Necesito comprar una caldera de condensación?

Al igual que las calderas de gas tradicionales, existen varios tipos de condensadores:

- El primer tipo son las calderas de suelo. "Napolniki" tiene una potencia superior, que a veces alcanza los 320 kW y más.

- El segundo tipo son las calderas de pared, cuya potencia es de hasta 120 kW.

Si es necesario aumentar la capacidad, se pueden combinar varias calderas de calefacción en un solo grupo de calefacción. Las unidades de gas de condensación tienen diferentes propósitos y, por lo tanto, son de circuito doble o de circuito único. Además de la calefacción, las calderas de condensación de doble circuito también se dedican a la preparación de agua caliente, mientras que las calderas de condensación de circuito único se dedican solo a calentar las instalaciones.

Las calderas de este tipo tienen un rendimiento muy alto, que cumplen con todos los requisitos más serios impuestos por las autoridades pertinentes a las calderas de calefacción. Las calderas de condensación son muy populares en áreas turísticas, casas de vacaciones y otros destinos turísticos. Se trata de eficiencia y sostenibilidad.

Una caldera de gas de condensación tiene emisiones mucho menos nocivas, casi 10 veces menos que una caldera de gas convencional.

Ventajas de las calderas de condensación

- Muy compacto;

- Son ligeros;

- Las calderas de este tipo son muy eficientes;

- Los condensadores tienen una modulación bastante profunda;

- Equipado con un sistema de escape de humos económico;

- Las calderas de este tipo tienen muy buen comportamiento medioambiental y no contaminan el medio ambiente;

- Estas calderas prácticamente no tienen vibraciones;

- Bajo nivel de ruido, y esta propiedad los hace muy cómodos de usar;

- Las calderas de condensación son muy económicas. La economía de combustible es a veces de hasta el 40%, lo que encantará enormemente a los compradores potenciales.