Conservación de gas de calderas de agua caliente

Reductor de argón.

Analicemos primero la conservación de calderas con gas. La conclusión es que se bombea gas al calentador que, en contacto con superficies metálicas húmedas, no inicia procesos de oxidación, es decir, corrosión. El gas exprime completamente el aire, que contiene oxígeno. Puede ser usado:

Las instrucciones para la conservación de las calderas de agua caliente tienen un algoritmo de acciones claro. Primero debe llenar el calentador con agua desaireada; esta es agua de la que se elimina el aire. Pero, en principio, también puede llenar con agua ordinaria. Luego, se conecta un cilindro de gas al tubo superior del calentador.

La presión en el cilindro de gas es enorme, alrededor de 140 atmósferas. Si aplica tal presión directamente a la caldera de calefacción, estallará. Por lo tanto, se atornilla un reductor al cilindro.

Tiene dos manómetros. Un manómetro muestra la presión que proviene del cilindro y el segundo manómetro muestra la presión que se suministra a la caldera. La presión requerida se puede configurar en el reductor y cuando se alcanza este valor, el suministro de gas desde el cilindro se detiene. Por lo tanto, es posible no solo llenar la caldera con gas de manera segura, sino también aumentar la presión al valor requerido (se recomienda 0.013 MPa).

El proceso es algo como esto:

- el gas exprime lentamente el agua de la caldera (la tubería de derivación inferior debe estar abierta);

- una vez que ha salido todo el líquido, se cierra el ramal inferior;

- cuando la presión en la caldera alcanza los 0.013 MPa, el gas deja de fluir;

- el ramal superior al que está conectado el reductor está bloqueado.

De vez en cuando es necesario comprobar la presión del gas y, si es necesario, realizar ajustes. Lo principal es evitar que entre aire en la caldera.

Preparación para almacenamiento de calderas.

Las calderas de gas (vapor y agua caliente) se desconectan de las tuberías principales de gas y agua con tapones especiales que se enfrían por completo, después de lo cual se elimina el agua a través de los sistemas de drenaje. Luego, los especialistas en reparación de equipos de calderas proceden a la limpieza interna de las calderas desde la escala. La escala reduce significativamente la vida útil de las calderas y reduce su eficiencia en un promedio del 40%, por lo tanto, los elementos internos de las calderas se limpian a fondo anualmente. A pesar de que el agua de la caldera se somete a un tratamiento químico preliminar para eliminar las sales pesadas de calcio y magnesio, durante la temporada de calefacción una parte significativa de estas sales se deposita en las superficies internas de calefacción de las unidades de la caldera.

Con el método de limpieza mecánica, primero se limpian las superficies internas de los tambores y colectores, y luego los tubos de pared. La limpieza se realiza con cinceles sin filo, así como con cabezales especiales accionados por un motor eléctrico según el principio de un taladro.

En lugares inaccesibles para la limpieza mecánica, se realiza la limpieza manual, para lo cual se utilizan raspadores especiales, cepillos de alambre, herramientas abrasivas y martillos de acero dulce sin filo. Durante la limpieza manual, está prohibido utilizar cinceles y otras herramientas afiladas para evitar tocar la superficie metálica.

El método de limpieza más rápido y eficaz es el químico, que, a su vez, se divide en ácido y alcalino. Los especialistas de la sala de calderas realizan la limpieza alcalina de forma independiente, utilizando carbonato de sodio o sosa cáustica. La limpieza ácida la lleva a cabo un representante de una organización especial. En este caso, se utilizan soluciones de ácido clorhídrico o sulfúrico.

Métodos de conservación de calderas.

La conservación es necesaria * para evitar el proceso de corrosión. La conservación de las calderas durante el período estival se puede realizar mediante cualquiera de estos cuatro métodos:

- mojado;

- seco;

- gas;

- método de sobrepresión.

Al conservar las calderas mediante el método húmedo, las calderas se llenan con un líquido especial que forma una película protectora en las superficies de calentamiento internas, lo que evita la penetración de oxígeno.

Con el método seco, se retira el agua de las calderas y se instalan bandejas de acero inoxidable en el interior de los tambores y colectores, que se llenan de desecantes (cloruro cálcico granular o cal viva). A continuación, se sellan las calderas.

El método del gas consiste en llenar las calderas con cualquier gas inerte, lo que también previene la corrosión.

El método de sobrepresión se utiliza en los casos en que las calderas deben apagarse durante un período corto de tiempo (hasta 10 días). En todos los demás casos, se utilizan los tres primeros métodos.

Al observar las reglas para limpiar y preservar el equipo de la caldera durante el período de verano, puede lograr una alta eficiencia de las calderas durante la temporada de calefacción, así como reducir significativamente el costo de reparación.

*) extracto de PUBE:

Método húmedo para la conservación del calor.

El método húmedo es adecuado tanto para la conservación de calderas como para el sistema de calefacción en su conjunto. El método consiste en llenar el circuito con un líquido especial que evitará que el metal se oxide. Si la casa no se calienta en absoluto y existe el riesgo de congelación, solo se puede usar anticongelante (líquidos no congelantes a base de propilenglicol) como líquido de conservación. Los concentrados no se congelan ni siquiera a -60, pero se espesan fuertemente. Se pueden diluir a la consistencia deseada, ajustando así la temperatura mínima de funcionamiento. La desventaja de los anticongelantes es que son caros, secan la goma, tienen un alto grado de fluidez y cuando se sobrecalientan se vuelven ácidos.

Si no planea usar la caldera de gas Buderus durante varios meses, debe conservarla.

Lo mismo se aplica a las calderas de combustible sólido Buderus. Según las revisiones, esto prolonga significativamente su vida.

Si necesita conservar la caldera y no hay riesgo de que el líquido que contiene se congele, además del anticongelante, puede usar agua con la adición de sulfato de sodio. Su concentración debe ser de al menos 10 g / l. Después de eso, el líquido se calienta para eliminar el aire y todas las tuberías están obstruidas. El líquido se bombea mediante una bomba de presión. Son diferentes: manual, automático, doméstico y profesional. Ya hemos escrito sobre cómo llenar el sistema de calefacción.

Parando las calderas de gas para la temporada de verano.

Una vez finalizada la temporada de calefacción en las salas de calderas de gas, comienza un período de reparación, limpieza y conservación de las unidades de caldera y los equipos auxiliares de la caldera.

Las calderas de gas (vapor y agua caliente) se desconectan de las tuberías principales de gas y agua con tapones especiales que se enfrían por completo, después de lo cual se elimina el agua a través de los sistemas de drenaje. Luego, los especialistas en reparación de equipos de calderas proceden a la limpieza interna de las calderas desde la escala. La escala reduce significativamente la vida útil de las calderas y reduce su eficiencia en un promedio del 40%, por lo tanto, los elementos internos de las calderas se limpian a fondo anualmente. A pesar de que el agua de la caldera se somete a un tratamiento químico preliminar para eliminar las sales pesadas de calcio y magnesio, durante la temporada de calefacción una parte significativa de estas sales se deposita en las superficies internas de calefacción de las unidades de la caldera.

Hay 3 formas de descalcificar las calderas:

- mecánico;

- manual;

- químico.

Con el método de limpieza mecánica, primero se limpian las superficies internas de los tambores y colectores, y luego los tubos de pared.La limpieza se realiza con cinceles sin filo, así como con cabezales especiales accionados por un motor eléctrico según el principio de un taladro.

En lugares inaccesibles para la limpieza mecánica, se realiza la limpieza manual, para lo cual se utilizan raspadores especiales, cepillos de alambre, herramientas abrasivas y martillos de acero dulce sin filo. Durante la limpieza manual, está prohibido utilizar cinceles y otras herramientas afiladas para evitar tocar la superficie metálica.

El método de limpieza más rápido y eficaz es el químico, que, a su vez, se divide en ácido y alcalino. Los especialistas de la sala de calderas realizan la limpieza alcalina de forma independiente, utilizando carbonato de sodio o sosa cáustica. La limpieza ácida la lleva a cabo un representante de una organización especial. En este caso, se utilizan soluciones de ácido clorhídrico o sulfúrico.

Después de limpiar las calderas de las incrustaciones y el posterior enjuague de sus superficies internas, las calderas se conservan. Esto es necesario para prevenir el proceso de corrosión. La conservación de las calderas durante el período estival se puede realizar mediante cualquiera de estos cuatro métodos:

- mojado;

- seco;

- gas;

- método de sobrepresión.

Al conservar las calderas mediante el método húmedo, las calderas se llenan con un líquido especial que forma una película protectora en las superficies de calentamiento internas, lo que evita la penetración de oxígeno.

Con el método seco, se retira el agua de las calderas y se instalan bandejas de acero inoxidable en el interior de los tambores y colectores, que se llenan de desecantes (cloruro cálcico granular o cal viva). A continuación, se sellan las calderas.

El método del gas consiste en llenar las calderas con cualquier gas inerte, lo que también previene la corrosión.

El método de sobrepresión se utiliza en los casos en que las calderas deben apagarse durante un período corto de tiempo (hasta 10 días). En todos los demás casos, se utilizan los tres primeros métodos.

Al observar las reglas para limpiar y preservar el equipo de la caldera durante el período de verano, puede lograr una alta eficiencia de las calderas durante la temporada de calefacción, así como reducir significativamente el costo de reparación.

Método seco de conservación de calentadores de agua.

La conservación en seco de la sala de calderas ofrece las mismas garantías de seguridad del equipo que los métodos anteriores. La esencia del asunto es secar completamente los canales internos de la humedad. Esto se puede hacer de varias maneras:

- soplar con una fuerte presión de aire caliente;

- evaporar la humedad.

En la Federación de Rusia, la caldera Dakon ha ganado prestigio, por lo que sus ventas crecen constantemente.

En las calderas de gas italianas Ferroli, las fallas ocurren solo en caso de funcionamiento incorrecto.

Puede evaporar la humedad encendiendo el quemador o encendiendo una llama en el horno de una caldera vacía (sin líquido). Es importante que la llama sea muy lenta para que el intercambiador de calor no se queme. El aire permanece en los canales del calentador y la humedad siempre está presente en forma de vapor. Esta humedad puede condensarse en determinadas condiciones. La presencia de humedad en el aire, aunque lentamente, aún conduce a la destrucción del metal. Por lo tanto, es necesario marcar la sustancia absorbente de humedad. Para ello, es adecuado el cloruro de potasio granulado o la cal viva. Los polvos absorbentes de humedad deben cambiarse periódicamente (cada dos meses).

5.6. PREVENCIÓN DE LA CORROSIÓN Y CONSERVACIÓN DE CALDERAS DE VAPOR

Prevención de la corrosión mediante la creación de una película protectora de magnetita. Los tipos y la naturaleza de la corrosión de las superficies de calentamiento de las calderas se analizan en detalle en 3.2.

El método principal para proteger los sistemas de tuberías de las calderas de la corrosión es la creación y conservación de una película protectora de óxido (pasivación) en la superficie metálica del lado del agua en circulación.Las mejores propiedades protectoras las posee la película de magnetita Fe304, que evita la penetración de oxígeno e hidrógeno en el metal, así como la transición de los productos de corrosión del metal al agua. La pasivación del metal de la caldera se logra mediante el tratamiento con soluciones de Trilon B. El método se basa en la formación de magnetita durante la descomposición térmica de complejos de hierro en la superficie de los aceros de caldera.

La pasivación del metal de caldera con agentes quelantes se realiza habitualmente en dos etapas.

I. Las superficies de calentamiento se están preparando para la creación de una película protectora y la formación de complexonatos solubles en agua. La dosificación de Trilon B en una caldera de vapor debe proporcionar una concentración de solución en el agua de la caldera de 200 mg / l a una temperatura del agua en la caldera de 140 ... 160 ° C (la presión en el tambor de vapor-agua es 0.4 .. 0,6 MPa). El tiempo de mantenimiento de la caldera en los parámetros de la etapa I es de 1 ... 1,5 h Al final de la etapa, la concentración de complexonato libre en el agua de la caldera debe ser de al menos 30 mg / l.

II. De acuerdo con las instrucciones de funcionamiento, la caldera se enciende hasta que se crea la presión de funcionamiento. Es conveniente mantener esta presión durante 1 ... 1,5 horas y luego poner la caldera en funcionamiento. En esta etapa, a partir de una temperatura de 250 ° C y superior, el proceso de descomposición térmica de los complexonatos de hierro ocurre con la formación de una capa delgada, uniforme y duradera de magnetita Fe304 en la superficie del metal de la caldera. Se forma una película de magnetita particularmente fuerte en las superficies de calentamiento más estresadas, su alta resistencia a la corrosión se manifiesta incluso en presencia de una alta concentración de oxígeno en el agua de la caldera. La película protectora reduce drásticamente la formación de incrustaciones de óxido de hierro.

Conservación de calderas durante el desmantelamiento. Las calderas puestas fuera de servicio por un período superior a 24 horas deben ser descongeladas para evitar la corrosión. Para evitar la corrosión por estacionamiento de las superficies internas, se utilizan tres métodos de almacenamiento (conservación) de la caldera: “húmedo”, “seco” y “gas”.

El almacenamiento húmedo se utiliza cuando la caldera se conserva por un período no superior a 30 días. En almacenamiento húmedo, la caldera, el sobrecalentador y el eco-maiser están completamente llenos de agua. Para hacer esto, debe usar agua desaireada. Para conservar la película protectora sobre la superficie metálica, es necesario mantener un pH en el agua> 7. Para ello, se introduce en la caldera fosfato trisódico en una cantidad que proporcione un índice de base dentro de los 100 mg / l de NaOH.

En ausencia de agua desaireada, el agua de llenado de la caldera debe calentarse hasta el punto de ebullición para eliminar el oxígeno disuelto. Para hacer esto, encienda brevemente la boquilla con las válvulas de aire abiertas. Cuando la temperatura del agua en el cabezal de agua de la caldera y en el cabezal del recalentador inferior alcance los 100 ° C, cierre las válvulas de aire y conecte la caldera y el recalentador al tanque de presión. El depósito de presión sirve para compensar posibles fugas de agua por fugas en los accesorios, así como por una disminución del volumen de agua en la caldera cuando se enfría. La instalación de un tanque de presión sobre el punto superior de la caldera asegura que se mantenga una pequeña sobrepresión, lo que evita que el aire atmosférico ingrese a la caldera.

El método seco se usa cuando la caldera se almacena durante no más de dos años. En el almacenamiento en seco, el agua se elimina de la caldera, el economizador y el sobrecalentador, y la caldera se limpia del lado del agua y los gases. Además, las superficies internas de la caldera se secan por ventilación o instalando braseros con carbón ardiendo. Después de eso, se instalan bandejas de metal con absorbentes de humedad en todos los colectores y la caldera se sella cuidadosamente.

Se pueden utilizar como deshumidificadores: CaO cal viva a razón de 2 kg por 1 m3 de volumen; cloruro de calcio CaCl a razón de 0,5 kg por 1 m3 de volumen (el uso está permitido solo en ausencia de cloro libre, que se establece sobre la base de análisis químicos); gel de sílice a razón de 4 kg por 1 m3 de volumen (precalcinado en un horno a una temperatura de 150 ... 170 ° C durante 3 ... 4 horas).

Se debe requerir una caldera almacenada en seco al menos

Abra una vez cada 3 meses para inspección y reemplazo de desecantes.

El método de almacenamiento de gas ha encontrado una amplia aplicación en la ingeniería de energía estacionaria al desmantelar calderas.En este método, la caldera se vacía de agua y se llena con amoníaco gaseoso, que se disuelve en la película de humedad que cubre las superficies internas de la caldera y le da una reacción alcalina. El amoníaco que llena el volumen interno reduce drásticamente la presión parcial de oxígeno y, en consecuencia, su concentración en humedad. Durante el almacenamiento, se mantiene un ligero exceso de presión de amoníaco en la caldera.

Cuando la caldera está inactiva, las superficies exteriores de las tuberías, colectores, etc. también pueden sufrir daños corrosivos, por lo que las superficies exteriores de las tuberías deben limpiarse a fondo y cubrirse con fuel oil deshidratado en caliente con bajo contenido de azufre. Los cabezales, la carcasa y otras partes de la caldera que no estén expuestas a los gases de combustión deben pintarse con plomo rojo o plateado. La chimenea debe estar cubierta si no está conectada a otra caldera en funcionamiento.

Ejecución técnica de conservación

Todo el procedimiento consta de tres etapas. La primera etapa elimina todo tipo de contaminantes de las superficies del equipo, así como rastros de corrosión. Si es necesario y técnicamente factible, también se pueden realizar operaciones de reparación. Esta etapa se completa con las medidas de desengrase, pasivado y secado de la superficie. La siguiente etapa implica el procesamiento con equipos de protección, que se seleccionan en función de los requisitos individuales de la operación del equipo técnico. Por ejemplo, la conservación de calderas puede implicar un tratamiento con compuestos de alta temperatura, que en el futuro proporcionarán a la estructura una resistencia óptima a las altas temperaturas. Los tratamientos versátiles incluyen polvos anticorrosión y un inhibidor líquido. La etapa final implica

Conservación de calderas de vapor: esquema | Teplomonster

Una característica del estado actual del sector energético es que el número de paradas y tiempos de inactividad de las calderas ha aumentado en las plantas de calefacción, esto se debe a un cambio en el modo de consumo de energía y suministro de calor. El equipo está reservado por tiempo indefinido.

Cuando se apaga la caldera, la presión del medio disminuye a la atmosférica, existe la posibilidad de que entre humedad y aire, como resultado, las calderas están sujetas a corrosión, lo que se considera peligroso, ya que existe la posibilidad de daños. a todos los equipos de calefacción, incluidas las tuberías.

Por tanto, en este momento, el tema de la conservación cobra especial relevancia, y el desarrollo de tecnologías al respecto está avanzando.

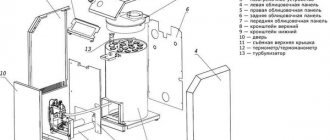

Diagrama de caldera de combustible sólido.

Gracias a la protección contra la corrosión formada durante el tiempo de inactividad, se conservan las condiciones de trabajo del equipo, se reducen los costos de su reparación y restauración, se mantienen los indicadores técnicos y económicos de la operación de las centrales térmicas y se reducen los costos de producción.

Hay varias formas de conservar las calderas:

- método de conservación de gas;

- método de conservación en húmedo;

- método de aplicación de exceso de presión;

- método de conservación en seco.