Al ver que el agua fluye de una caldera de gas, no posponga la solución a este problema en un segundo plano. Después de todo, no desea cambiar toda la caldera debido a una pequeña grieta en el intercambiador de calor, ¿verdad? Digamos de inmediato que las fugas de refrigerante se producen por otras razones y en otros lugares. Cómo detectarlos y eliminarlos es el tema de nuestro artículo.

Le diremos cómo puede identificar rápidamente una fuga. Le mostraremos qué componentes estructurales son más susceptibles a la pérdida de estanqueidad. Nuestras recomendaciones le ayudarán a identificar rápidamente la causa para eliminarla sin esperar averías irreparables.

Lugares de fuga de agua

Pueden producirse fugas a lo largo de todo el recorrido del agua. Si fluye una caldera de gas de doble circuito, el problema puede estar en los siguientes nodos:

- intercambiador de calor;

- tubería;

- Tanque de expansión;

- lugares de conexiones desmontables.

El nivel de complejidad de la próxima reparación depende en gran medida de la ubicación de la fuga de agua.

La forma más sencilla es eliminar las fugas en los puntos de las conexiones desmontables. Es más difícil reparar una tubería con fugas dentro del equipo. El proceso que lleva más tiempo es la reparación o sustitución del intercambiador de calor.

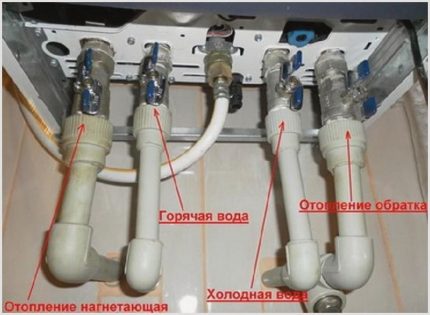

La caldera de doble circuito está equipada con conexiones para conectar 4 tubos a través de los cuales se transporta el agua. En caso de sellado insuficiente de sus juntas, se produce una fuga de refrigerante, agua fría o caliente.

Repare las fugas lo antes posible después de que ocurran. La pérdida de medio de calentamiento puede provocar el apagado automático de la caldera.

Un intento de compensar la pérdida de refrigerante agregando periódicamente una nueva porción está plagado de un desgaste acelerado de la caldera. El agua está saturada de oxígeno, lo que acelera la corrosión de los componentes metálicos, lo que acorta la vida útil del equipo de calefacción.

¿Cómo puede saber si una caldera tiene una fuga?

Las fugas de medio de calefacción reducen la presión hidráulica en el sistema de calefacción. Digamos de inmediato que la presión también puede cambiar por otras razones, por ejemplo, debido a un cambio en la densidad del agua. Pero si la flecha del manómetro cae obstinadamente o la pantalla muestra una notificación sobre la falta de agua en el sistema, definitivamente debe verificar si hay fugas.

Se lleva a cabo la inspección de las áreas problemáticas: en primer lugar, conexiones desmontables, incluidos los grifos. Pero no siempre es posible determinar visualmente el lugar de la fuga, porque el refrigerante no necesariamente fluirá en una corriente continua, inundando el piso. La mayoría de las veces, simplemente gotea. Las gotas se evaporan sobre superficies calientes.

Por lo tanto, debe prestar atención no solo a los lugares húmedos, sino también a los rastros de goteos y manchas de óxido. Es mejor buscar fugas con una linterna; inspeccione las áreas de difícil acceso con un espejo. Coloque toallitas debajo de las posibles fugas. Su humectación servirá como confirmación de que hay una fuga de refrigerante aquí.

Un elemento obligatorio del sistema de calefacción es un manómetro que mide la presión hidráulica, una caída de presión puede indicar una fuga de refrigerante

Si solo una caída de presión indica una fuga, es posible que no esté en la caldera, sino en otros elementos del sistema de calefacción, incluidos los radiadores, que también deben revisarse.

Se puede hacer de la siguiente manera: se drena agua del circuito y se bombea aire con la ayuda de un compresor. Saldrá de la fuga con un ruido característico. Si las tuberías se colocan debajo de baldosas o en pisos de concreto, deberá usar un fonendoscopio para escuchar el sonido del aire que sale. También en este caso, la detección de fugas se puede realizar utilizando una cámara termográfica.

Cómo arreglar una fuga

Si se encuentra una avería, debe eliminarse. Incluso un pequeño goteo, si no se atiende, puede convertirse en una fuga sólida que puede dañar todo el sistema de calefacción. La eliminación de la fuga de la caldera se puede realizar mediante soldadura. Para hacer esto, es necesario quitarle el agua y esperar a que se enfríe por completo. Después de eso, se hacen las marcas, el dispositivo se desconecta de la red y los lugares donde las fugas de agua se sellan con un quemador de gas. Cuando se elimina la fuga, se vuelve a verter agua en la caldera y el dispositivo se pone en marcha.

Para reparar la caldera lo menos posible, o tal vez no en absoluto, debe examinarse cuidadosamente en el momento de la compra para detectar defectos o matrimonio. Preste especial atención a la calidad de los golpes y conexiones. Solo al verificar completamente la unidad comprada, puede estar seguro de su calidad y facilidad de servicio.

¿Qué hacer con la condensación?

Un charco de agua debajo de una caldera no es necesariamente un signo de fuga. Quizás esto sea condensación, es decir, agua formada durante la condensación del vapor.

Cuando se enciende la caldera, el aire que contiene humedad ingresa a su cámara de combustión. Cuando se quema una mezcla de gas y aire, esta humedad se convierte en vapor caliente mucho más rápido de lo que se calienta el portador de calor. Los vapores entran en contacto con la superficie todavía fría del intercambiador de calor y se depositan sobre ella en forma de condensado.

Cuando se produce la condensación, el vapor se deposita en superficies frías en forma de gotas de agua, que contienen un pequeño porcentaje de ácidos que corroen las superficies metálicas.

Después de calentar el refrigerante a 60-70 grados, el condensado se evapora. Para acelerar este proceso, al encender la caldera, puede configurar la perilla de ajuste en la división adecuada y luego, si es necesario, reducir el calentamiento a 40-50 grados.

La formación de condensación cuando la caldera está funcionando durante mucho tiempo con una temperatura del refrigerante superior a 60 grados puede indicar una organización inadecuada del sistema de calefacción. Vale la pena verificar nuevamente si se cometieron errores en el diseño e instalación de la tubería.

El problema de la condensación no puede subestimarse, ya que la exposición prolongada a un ambiente ácido en las superficies metálicas conduce a su corrosión. Las superficies húmedas atraen el hollín, lo que conduce a un deterioro de la conductividad térmica y una disminución de la eficiencia de la caldera.

La condensación también se deposita en las superficies internas de las chimeneas no aisladas, lo que conduce a una contaminación y un desgaste acelerados. El aislamiento de la chimenea ayuda a resolver el problema.

Razones principales

La condensación se produce cuando el humo se enfría, que contiene vapor de agua y diversos productos químicos. Cuando se acumula demasiada humedad en las paredes internas, se acumula en gotas que comienzan a fluir hacia abajo. Si hay una helada severa en el exterior, la condensación resultante se congela y, cuando se descongela, el agua comienza a fluir a través de los conductos.

La razón puede estar en lo siguiente:

- Falta o insuficiente aislamiento de la chimenea. Si en el ático o la parte de la chimenea que sobresale del techo se congela, el humo en este lugar se condensará debido a la fuerte caída de temperatura.

- Diseño incorrecto. Los pasajes excesivamente largos o estrechos, una gran cantidad de giros u otros errores graves cometidos en la etapa de diseño contribuyen al hecho de que las masas de aire con productos de combustión pasan por la chimenea durante mucho tiempo y tienen tiempo para enfriarse en el proceso.

- Antojos excesivamente fuertes o débiles. Si la corriente de aire es débil, la temperatura de combustión es baja, lo que significa que el humo sale a una temperatura más baja. El punto de rocío está entonces en el sistema de extracción de humos y no fuera de él. Con fuerte tiro, parte del aire pasa a través de la tubería, sin pasar por la cámara de combustión o no participando en el proceso de combustión.La humedad del aire también se condensa.

Además, el problema puede surgir debido a la obstrucción de la tubería, el uso de combustible húmedo y otros factores. En cualquier caso, si el agua fluye por la chimenea, no vale la pena posponer la solución del problema, ya que esto puede convertirse en tristes consecuencias.

¿Fluye a través de conexiones roscadas?

El circuito de calefacción de la caldera está cerrado. El refrigerante calentado fluye desde el tubo del intercambiador de calor a la línea de suministro y luego a los radiadores. El refrigerante regresa a través de la tubería de retorno, ingresando nuevamente al intercambiador de calor y luego continúa circulando en círculo.

Las tuberías del circuito de calefacción se conectan a las tuberías de suministro y retorno mediante conexiones roscadas (desmontables) utilizando piezas de conexión: escurridores con tuercas de unión o de otro modo americano.

Con la ayuda de mujeres estadounidenses con tuercas de unión, tanques de expansión, válvulas de cierre y otros elementos del sistema de calefacción se conectan a las carreteras.

Las conexiones roscadas se sellan con juntas elásticas resistentes al calor en forma de anillos. Si están desgastados o si se instalan incorrectamente, se produce una fuga de agua. Las tuercas mal apretadas tienen las mismas consecuencias.

Si ve agua goteando en la conexión roscada, primero debe intentar apretar la tuerca. El celo excesivo es inútil aquí, ya que si la tuerca se aprieta demasiado, se puede romper. Si, después de apretar la tuerca, continúa goteando agua, se debe reemplazar el sello.

Cierre el suministro de gas y agua con anticipación, drene el agua del intercambiador de calor. Desatornille la tuerca de unión, reemplace los sellos y vuelva a instalar la tuerca.

Los fabricantes de calderas de calefacción sellan juntas desmontables con juntas de caucho, silicona, paronita u otros materiales elásticos. Son fáciles de usar, duraderos y siempre están disponibles comercialmente. A menudo vienen completos con abrazaderas. Al elegir juntas, tenga en cuenta el tamaño de la rosca.

También puede utilizar lino sanitario como sellador. Independientemente de la presencia de fugas, los sellos se cambian cada vez que se desmontan las líneas de agua.

Tipos de selladores

En la vida cotidiana de hoy, se utilizan una gran cantidad de agentes con propiedades sellantes.

Según su composición química, los selladores se dividen en los siguientes tipos principales:

- acrílico - inestable, no tolera los cambios de temperatura;

- poliuretano - elástico, tiene alta adherencia a los metales, resistente a la corrosión y la temperatura;

- silicona - el tipo más común de selladores universales, retiene la elasticidad y la resistencia a la humedad en un amplio rango de temperatura, es duradero.

Al sellar fugas en los elementos metálicos del sistema de calefacción con sellador de silicona, se permite usar solo su variedad neutra, pero no ácida, ya que el ácido acético contenido en el sellador ácido causará corrosión activa del metal.

El sellador resistente al calor para calentar tuberías se utiliza para materiales metálicos y poliméricos. Esta herramienta cumple regularmente su propósito: evitar la penetración de humedad de los elementos dañados del sistema de calefacción. La sustancia de sellado, que es una masa viscosa, se endurece rápidamente en el lugar de aplicación y, posteriormente, resiste altas temperaturas.

Para sellar conexiones roscadas en redes de calefacción modernas, en lugar de estopa de lino y cinta FUM, se utiliza sellador adhesivo anaeróbico. El respeto al medio ambiente de dicho agente de sellado permite que se use no solo en calefacción, sino también en sistemas de plomería.

Se usa un sellador para calentar calderas para eliminar los espacios en los lugares donde se requiere la resistencia a la temperatura del material hasta 1500 ° C.

Con esta herramienta, es posible cerrar grietas en intercambiadores de calor y chimeneas de calderas y hornos. Después de endurecerse en las uniones entre superficies hechas de diferentes materiales (metal, ladrillo, hormigón), la sustancia conserva su estanqueidad.

Problema del tanque de expansión

El volumen de agua en el circuito de calefacción varía en función del nivel de calefacción. A medida que aumenta la temperatura, aumenta el volumen de agua, lo que implica un cambio en la presión hidráulica dentro del sistema de calefacción cerrado.

En este momento, los elementos del circuito de calefacción sufrirían una mayor carga, cargada de su ruptura. Pero esto no sucede, ya que el diseño de la caldera se complementa con un sistema de seguridad, que incluye un tanque de expansión que recibe el exceso de agua resultante.

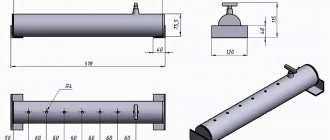

El dispositivo y el principio de funcionamiento del tanque de expansión, dividido en dos cámaras por una membrana, la ubicación de la válvula de aire y la tubería de derivación para la conexión a la tubería principal de agua.

Para la instalación en tuberías de calefacción, se utilizan tanques de expansión abiertos y cerrados. Los tanques abiertos se instalan fuera de las salas de calderas, por ejemplo, en los áticos, y se suministran con un sistema completo de tuberías para conectar tuberías de expansión, circulación, señalización y desbordamiento.

Todos los modelos de calderas murales, tanto de circuito doble como de circuito único, están equipados con vasos de expansión integrados. Son del tipo cerrado, tienen un solo ramal y dos cavidades internas, separadas por una membrana. Para asegurar la presión estándar en el tanque de expansión, hay aire o un gas inerte, por ejemplo, argón, en su cavidad superior, y hay una válvula de aire con un niple.

El exceso de refrigerante fluye a través de la tubería hacia la cavidad inferior. La membrana se dobla, el aire se comprime en la cavidad superior y el refrigerante ocupa parte del espacio interno del tanque de expansión.

El exceso de refrigerante generado durante la calefacción se descarga mediante la válvula de seguridad de la propia caldera o del sistema de calefacción. Si es necesario, el líquido se repone a través de la válvula de llenado de la caldera.

En tanques de expansión abiertos y cerrados, se producen fugas en las uniones roscadas de las tuberías con tuberías. Para eliminarlos, apriete las tuercas de unión o reemplace las juntas, como se mencionó anteriormente.

Los cuerpos metálicos de los tanques de expansión están sujetos a corrosión debido a la presencia de burbujas de oxígeno en la masa de agua. La corrosión conduce a la formación de fístulas (agujeros), que se convierten en el lugar de fuga del refrigerante.

Cuanto más a menudo tenga que bombear una nueva porción de agua al sistema, mayor será el riesgo de dañar la carcasa del tanque de expansión y otros componentes metálicos. Si hay fístulas, el tanque se cambia por uno nuevo.

Pasos para eliminar las fugas con sellador líquido

Antes de sellar una fuga en una caldera de calefacción o en un sistema de tuberías de calefacción, vale la pena preparar una determinada herramienta. Puede ser una máquina de soldar o una cámara termográfica. Para eliminar la fuga, utilice las siguientes instrucciones:

- Es mejor "iluminar" una fuga oculta con una cámara termográfica. Dichos diagnósticos le permitirán encontrar el lugar de la avería con alta precisión y evitarán fístulas menores que pueden convertirse en un problema. La eliminación del área problemática se lleva a cabo reemplazando la sección de emergencia de la tubería de calefacción o apretando el elemento de acoplamiento.

- Si se rompe la integridad de la membrana en el tanque de expansión, no se realizan reparaciones. En este caso, debe comprar un producto nuevo en la tienda.

- Una grieta en un intercambiador de calor es uno de los problemas más difíciles de diagnosticar. Si tiene experiencia en soldadura, puede intentar soldar una fístula usted mismo. Sin embargo, es mejor buscar la ayuda de un técnico calificado o llevar el equipo de calefacción a un centro de servicio.

- Un grifo abierto es la razón más inocua, que a menudo se olvida comprobar. Eliminado por una auditoría completa de todas las válvulas de bloqueo.Se estiran y se ajustan al valor requerido.

Por supuesto, es posible eliminar una fuga de una caldera de calefacción sin soldar. En este caso, es necesario actuar en función de la ubicación de la avería. Lo primero que debe hacer es apagar todo el sistema y dejar que el refrigerante se enfríe. Después de eso, debe drenar todo el líquido del sistema. Si se detecta una fuga en una sección abierta de la tubería de calefacción, se aplica una abrazadera de plomería con una junta de goma. La fuga en el intercambiador de calor se puede sellar con soldadura líquida.

La mayor estabilidad térmica de algunos selladores especiales hace posible su uso para la reparación rápida de calderas de calefacción.

No siempre es posible utilizar agentes externos para reparar la calefacción. ¿Qué hacer, por ejemplo, si no se puede encontrar el lugar de la fuga, porque en la casa se instalaron tuberías ocultas y se equipó con un piso cálido? ¿Vas a tener que derribar paredes y romper pisos? ¡No, no tienes que hacerlo! En tales situaciones, se utiliza un método relativamente nuevo para eliminar fugas: vertiendo sellador líquido para calentar tuberías en el sistema. Dicho sellador también es adecuado para calentar baterías, cuando es imposible colocar una abrazadera en la fuga.

La diferencia fundamental entre los selladores líquidos para un sistema de calefacción es su capacidad para eliminar las fugas, no aplicándose al área dañada desde el exterior, sino directamente desde el interior.

En caso de emergencia, está permitido llenar el sistema de calefacción con un sellador destinado a radiadores de automóviles.

La esencia de este método es que en una mezcla con un refrigerante, el sellador permanece líquido y solo cuando entra en contacto con el aire que ingresa al sistema, se polimeriza. Al endurecerse gradualmente, los coágulos del sellador se sellan desde el interior de las grietas exactamente en aquellos lugares donde se viola la integridad del sistema.

Le ofrecemos que se familiarice con la caldera en un horno de calentamiento de agua con sus propias manos.

Se producen varios tipos de selladores líquidos para calefacción, cada uno de los cuales se adapta a condiciones específicas de uso, en particular:

- el refrigerante es agua o anticongelante;

- caldera de gas o combustible sólido;

- Cañerías de calefacción o agua.

No debe intentar buscar ningún sellador universal para el sistema de calefacción de su hogar. Es mejor comprar un compuesto especializado para los parámetros específicos de su sistema de calefacción.

Los más conocidos entre los consumidores son los selladores líquidos para sistemas de calefacción producidos por la empresa alemana BCG. El uso de estos productos se considera una solución ideal para eliminar las fugas ocultas de refrigerante. Cuando se usa correctamente, el sellador líquido no representa un peligro para las calderas de calefacción y no daña la bomba de circulación ni los instrumentos de medición.

El sellador de tuberías y radiadores debe permanecer en el sistema durante mucho tiempo. Una vez que agregue este sellador al sistema de calefacción, puede olvidarse de las fugas durante varios años.

Los selladores para sistemas de calefacción cerrados eliminan las pérdidas de presión asociadas solo con fugas en tuberías y radiadores, pero son impotentes en los casos en que la membrana del tanque de expansión se rompe.

Antes de comenzar a sellar posibles fugas en el sistema de calefacción, debe asegurarse de que el tanque de expansión esté en buen estado de funcionamiento.

El procedimiento para usar selladores líquidos para reparar un sistema de calefacción doméstico puede parecer abrumador. En algunos casos, los coágulos de líquido sellador provocan bloqueos parciales e impiden el movimiento del refrigerante. Por lo tanto, para no dañar el equipo de calefacción debido a su inexperiencia, es mejor invitar a un especialista. En cualquier caso, debe estudiar las instrucciones para usar un tipo específico de sellador para calentar baterías y seguirlo estrictamente.

Una vez que decida utilizar un sellador líquido para solucionar un problema en su sistema de calefacción, debe asegurarse de que:

- la razón de la caída de presión es precisamente la fuga del refrigerante y no está asociada con un mal funcionamiento del tanque de expansión;

- el tipo de sellador seleccionado para sistemas de calefacción corresponde al tipo de portador de calor en este sistema;

- el sellador es adecuado para la caldera de calefacción dada.

El líquido sellante alemán tipo BCG-24 se utiliza para eliminar fugas en los sistemas de calefacción.

Al utilizar sellador de radiador y tubería líquida, es importante mantener la concentración correcta. En promedio, sus valores son de 1:50 a 1: 100, pero es deseable determinar la concentración con mayor precisión, ya que la efectividad de eliminar fugas puede verse afectada por factores tales como:

- tasa de fuga de refrigerante (hasta 30 litros por día o más);

- el volumen total de agua en este sistema de calefacción.

Le ofrecemos familiarizarse con el horno de ladrillo con caldera de agua.

Si el volumen no supera los 80 litros, 1 litro de sellador será suficiente para llenar el sistema de calefacción. Pero, ¿cómo se puede calcular con mayor precisión el volumen de agua en el sistema? Debe calcular cuántos metros de tuberías y qué diámetro se colocaron en la casa, y luego ingresar estos datos en cualquiera de las calculadoras en línea. Al volumen resultante de tuberías, también es necesario agregar las características del pasaporte de los volúmenes de todos los radiadores y la caldera.

- Desmonte o corte todos los filtros con grifos para que no se obstruyan con una solución viscosa de sellador para sistemas de calefacción;

- Desenrosque el grifo Mayevsky de un radiador (el primero en la dirección del movimiento del refrigerante) y conecte una bomba (del tipo "Kid");

- Encienda el sistema de calefacción y déjelo calentar durante una hora a una temperatura de 50–60 ° C a una presión de al menos 1 bar;

- Abra todas las válvulas de las tuberías y los radiadores para que el sellador pase libremente a través de ellos;

- Elimine el aire de todo el sistema, incluidos los radiadores y la bomba de circulación.

- Es posible verter sellador líquido en el sistema de calefacción, incluido el uso de una bomba manual para engarzar

Drene unos 10 litros de agua caliente del sistema en un balde grande, de los cuales use la mayor parte para preparar la solución sellante, y deje algunos litros para el lavado posterior de la bomba;

- Agite el recipiente (botella) con un sellador para radiadores y tuberías de calefacción, luego vierta su contenido en un balde;

- Enjuague bien el recipiente con agua caliente para que todo el sedimento restante entre en la solución preparada.

Las soluciones de selladores para sistemas de calefacción deben prepararse inmediatamente antes de su uso para que el líquido no entre en contacto con el aire atmosférico durante demasiado tiempo.

Llenado de sellador

El sellador líquido para sistemas de calefacción debe tener tiempo para mezclarse con el refrigerante antes de que llegue a la caldera, por lo que es más conveniente verterlo en el suministro:

- Introduzca una solución de sellador líquido en el sistema mediante una bomba;

- Bombee el agua caliente restante a través de la bomba para que absolutamente todos los residuos de sellador entren en el sistema;

- Vuelva a liberar aire del sistema;

- Aumente la presión a 1,2–1,5 bar y mantenga el ciclo de funcionamiento del sistema durante 7–8 horas a una temperatura de 45–60 ° C. Este período es necesario para la completa disolución del sellador en el refrigerante.

Le ofrecemos que se familiarice con el sistema de calefacción de dos tubos: diagrama

Fugas en la válvula de seguridad

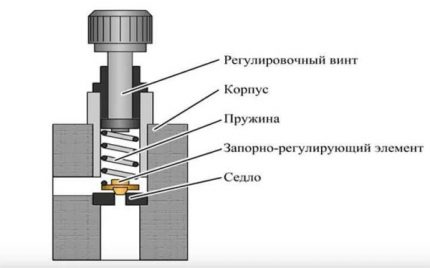

Un elemento importante del sistema de seguridad es una válvula de seguridad, que es necesaria para "respaldar" un tanque de expansión cerrado. En calderas para sistemas de calefacción individuales, generalmente se instalan válvulas de seguridad con resorte.

Diagrama de válvula tipo resorte que muestra las principales partes funcionales, incluido el resorte descendente, el asiento, el asiento

Hay un resorte de metal en el cuerpo de dicha válvula, que presiona el vástago y, a su vez, mantiene la placa de soporte en una posición cuando se presiona firmemente contra el asiento.

Si, cuando aumenta la presión en el sistema de calefacción, el tanque de expansión por una razón u otra no cumple con sus funciones, el refrigerante aumenta la presión en la placa. El resorte en este momento se comprime y levanta la placa sobre el asiento. A través del orificio formado, el exceso de refrigerante se precipita hacia el tubo de drenaje y hacia la alcantarilla.

Si el tanque de expansión se selecciona incorrectamente y su volumen es insuficiente para acomodar toda el agua entrante, la membrana puede romperse y el agua llenará toda la cavidad superior. Con un aumento adicional de la presión, se activa la válvula de seguridad, a través de la cual se elimina el exceso de refrigerante formado.

La válvula de seguridad también se activa si el diafragma se rompe debido al desgaste, cuando el aire se escapa a través de una boquilla defectuosa, en caso de mal funcionamiento de la automatización de control.

Si la conexión de la tubería de derivación de la válvula a la tubería de drenaje no es lo suficientemente apretada, el refrigerante no estará en la alcantarilla, sino en el piso. Para evitar que esto suceda, durante una inspección técnica, prestan atención a esta zona y, ante la presencia de las más mínimas fugas, se sellan.

La válvula de seguridad, instalada fuera de la caldera de calefacción, tiene un diseño similar y también puede tener fugas, lo que requiere una reparación urgente.

Asegúrese de determinar la causa de la actuación de la válvula. Si es necesario, se instala un nuevo tanque de expansión teniendo en cuenta el volumen de refrigerante en el sistema, se cambia una membrana desgastada, una boquilla defectuosa o un conjunto de tanque, y se resuelven los problemas de configuración y control.

Una situación de emergencia para una caldera de calefacción es estándar para la propia válvula de seguridad, porque es necesaria precisamente para reducir los daños por las consecuencias de un accidente. Pero la válvula puede fallar por sí misma, provocando fugas de refrigerante.

Muy a menudo, la ruptura está asociada con el resorte, que está constantemente bajo tensión y, como resultado, pierde su elasticidad, lo que conduce a fugas incluso durante el funcionamiento normal del sistema. La válvula defectuosa se reemplaza por una nueva.

Al elegir una válvula, se tienen en cuenta sus parámetros técnicos:

- diámetro nominal del orificio de la boquilla (DN);

- tamaño de la conexión roscada;

- presión de respuesta.

Los requisitos para las válvulas de seguridad para sistemas de calefacción están regulados por GOST 12.2.085-2002.

El material tradicional para sellar las conexiones roscadas es el lino sanitario (estopa); para aumentar la confiabilidad y durabilidad del sellado, el lino está impregnado con un compuesto especial

Pero, ¿qué pasa si la caldera de gas tiene una fuga debido a la rotura de una válvula instalada recientemente? Esto sucede cuando un grano de escombros, como el óxido de un tanque de expansión, se interpone entre la placa y el asiento. En este caso, la válvula se retira, se lava con agua corriente y se instala en su lugar.

La válvula está instalada de modo que el resorte esté vertical. Se muestra una flecha en el cuerpo que indica la dirección del flujo del refrigerante. Se utilizan juntas elásticas resistentes al calor o lino sanitario para sellar las conexiones roscadas.

Daños en el intercambiador de calor y las tuberías.

Si el intercambiador de calor de una caldera de gas tiene una fuga, es posible que la pared se haya quemado, se haya formado una grieta o una fístula. Según el material de fabricación, los intercambiadores de calor se dividen en cobre, acero, hierro fundido.

Las grietas metálicas se forman por estrés térmico y presión hidráulica. Los procesos de corrosión conducen a la formación de fístulas. La reparación se realiza mediante soldadura.

Las principales etapas del proceso:

- desmontaje del intercambiador de calor;

- limpiar y desengrasar el área alrededor de la fuga;

- soldar usando fundente y soldadura;

- prueba;

- instalación.

En caso de una fuga en un lugar de fácil acceso, no es necesario el desmontaje completo del intercambiador de calor para su reparación. Basta con quitar la carcasa, cerrar el gas y el agua, apagar los cables eléctricos, drenar el resto del agua.

Para soldar, se selecciona una soldadura que corresponda al material de fabricación, por ejemplo, la soldadura de cobre-fósforo que contiene plata es adecuada para intercambiadores de calor de cobre, el régimen de temperatura debe observarse en el punto de soldadura

El punto de soldadura se limpia y desengrasa con un disolvente. La soldadura se realiza con un soldador o un soplete de gas. El intercambiador de calor está instalado en su lugar y las comunicaciones están conectadas a él.

Las pruebas se realizan presionando. El circuito se llena de agua, la presión se aumenta al valor de prueba y se verifica con dos manómetros durante al menos 5 minutos. Si no se registra una caída de presión, no se notan fugas durante la inspección visual, la reparación puede considerarse completa.

En caso de daños graves, la reparación del intercambiador de calor no es práctica. Simplemente lo cambian por uno nuevo. También es imposible soldar muchos intercambiadores de calor fabricados en China, ya que están hechos de aleaciones de láminas delgadas que no pueden soportar la soldadura.

Cómo detener una fuga con tus propias manos.

Cómo reparar una fuga: el algoritmo para eliminar una fuga es el mismo tanto en las calderas de combustible sólido, como Don, KChM, como en las calderas de gas, por ejemplo, en AOGV, Alixia 24, Ariston (Ariston), Daewoo, Arderia, Electrolux .

- Apague el dispositivo.

- Drenar el agua.

- Espere hasta que la caldera se haya enfriado por completo.

- Para quitar el intercambiador de calor, describiremos cómo hacerlo a continuación.

- Soldar, eliminar la fístula.

Cómo se ve un intercambiador de calor: es un cuerpo de metal o hierro fundido, calentado por la llama de un quemador y transfiriendo energía térmica al líquido que está dentro de él.

Para desmontarlo y soldarlo usted mismo, debe quitar el panel frontal, la carcasa protectora y la protección de la cámara de combustión con un destornillador largo. Luego desconecte los cables del sensor y las tuberías adecuadas para el intercambiador de calor, intente no dañar las tuberías y los tubos, sujételos con una llave.

Para luego conectar todo correctamente, primero debe tomar una foto del interior del generador de calor. Luego desconecte el ventilador y el detector de humo. Al retirar el intercambiador de calor, no haga fuerza ni haga movimientos bruscos, haga todo con mucho cuidado.

Si encuentra un avance entre los circuitos en el tubo, es imposible cerrar dicho orificio, tendrá que cambiar el intercambiador de calor. Es imposible soldar el intercambiador de calor, debe usar una soldadura de soplete de gas.

Soldar el intercambiador de calor

Para hacer la soldadura con sus propias manos, primero debe limpiar el lugar donde se formó la fístula. Esto se puede hacer con papel de lija fino. La soldadura se realiza con una mezcla de gas y oxígeno con una soldadura que contiene los mismos elementos químicos de los que está hecho el intercambiador de calor.

Es imposible usar estaño en este caso, ya que tales reparaciones después de un tiempo conducirán nuevamente a la formación de una fístula. Después de soldar, se debe aplicar una capa protectora, como una capa de aluminio, en el área del problema.