Histoire de l'argile

Le premier récipient en céramique à fond rond, fait d'argile cuite, a été fabriqué par l'homme il y a environ 10 mille ans - l'ère mésolithique régnait sur Terre. Néanmoins, une idée plus générale sur la théorie de la connaissance d'une personne avec ce matériau, qui dit qu'un morceau d'argile a été accidentellement laissé tomber par une personne dans le feu, et quand il a été sorti de là, il s'est transformé en une masse solide, ne correspond pas entièrement à la réalité. Les scientifiques de notre monde ont légèrement corrigé cette légende avec leurs recherches. À un moment donné, une analyse spéciale a été faite des restes de tessons d'argile de la fouille, qui appartenaient à l'ère néolithique, un groupe de spécialistes a établi le fait suivant: nos lointains ancêtres utilisaient activement des excréments d'oiseaux, des peluches d'oiseaux, des coquilles d'œufs et des morceaux. de coquilles de mollusques comme matière première pour la fabrication de plats ... Ces éléments étaient toujours abondants là où les oiseaux migrateurs nichaient habituellement et les mollusques se rassemblaient le long de la côte. Un tel ensemble de matériaux avait un degré élevé d'adhésivité et l'argile agissait comme un lien de connexion - elle n'occupait pas plus de 30% en pourcentage.

Plusieurs millénaires se sont écoulés, après quoi une personne s'est rendu compte qu'avec l'aide de l'argile, il est possible de lier des matériaux non plastiques, tels que du sable - pierre concassée et chamotte - des fragments broyés de vaisselle brûlée, ainsi que du sable. Ces matériaux sont d'origine minérale. À ce moment-là, il est apparu à une personne que l'argile était le matériau le plus durable pouvant être utilisé pour faire de la vaisselle. À partir de ce moment, ils ont commencé à utiliser de l'argile de même qualité pour la production de produits, ou la qualité de l'argile était mélangée les unes aux autres. C'est ainsi que la faïence brûlée a été créée.

Cette expérience, qu'une personne a reçue dans le traitement de l'argile, a servi de bonne impulsion pour le développement de la poterie. Les gens avaient déjà une idée de ce qu'est l'argile et de l'effet d'une variété d'additifs organiques et inorganiques sur elle.

Après un certain temps, les gens ont maîtrisé la méthode de nettoyage de l'argile de poterie de diverses impuretés - l'élutriation. Dans la Grèce antique, ce matériau était extrait près de la ville d'Athènes - il s'agissait de mines à ciel ouvert. L'argile extraite a subi un processus de traitement - séchage, broyage à l'aide de deux tambours spéciaux, tournant par le pouvoir des esclaves et des chevaux. Après cela, la masse résultante a été versée avec de l'eau et trempée pendant un certain temps dans certaines boîtes, constituées d'un escalier à gradins. Le moment venu, ces boîtes avec une masse d'argile étaient lavées sous la pression d'une eau propre, qui bouillait et coulait progressivement d'une boîte à l'autre, selon le principe des étapes. L'argile pour la poterie était divisée en différents types de fractions, dont chacune était utilisée pour quelque chose. L'argile la plus pure a été trouvée dans la case la plus basse. L'eau est descendue et les sédiments ont dû mûrir et s'épaissir. Et aujourd'hui, l'élutriation est le moyen le plus pratique et le plus rentable de nettoyer l'argile de poterie.

«Keramos», traduit du grec ancien signifie «argile», des données sur ce concept sont disponibles dans les témoignages d'Homère, dans son ouvrage «Iliade», qui remonte au VIII siècle av. Certains chercheurs affirment que la racine de ce mot est la langue indo-européenne, qui était utilisée par les habitants de l'Europe - des frontières de l'Oural au territoire de la péninsule Apennine au III millénaire avant notre ère. Peut-être que ces jugements sont erronés, car si nous comparons les racines de certains mots «zd», «keramos» et «brnie», nous verrons que le concept «zdun» dans la traduction du vieux slave signifie «potier», la racine «zd "est présent dans des mots tels que" bâtiment "," créateur "," créer ". Le terme «brnie» est «argile mélangée à de l'eau». Il est possible que même le nom de la ville de Brno en République tchèque ait été donné sur la base de ces considérations.En fait, le mot «argile» a une histoire beaucoup plus longue et plus ancienne, par exemple, il aurait pu provenir du mot «argile», qui signifie «oxyde d'aluminium ou alumine», qui est une partie constitutive de l'argile.

TRANSFORMER L'ARGILE EN PIERRE: SECRETS DE POTTERS ALLEMANDS ET RUSSES

En 1924, les premiers employés du musée régional de Tomsk se sont rendus à Gornaya Shoria. De l'expédition ethnographique, ils ont apporté des bâtons de fouille et d'autres objets de la vie ancienne instable. Parmi eux, une bouteille de masse de pierre, fraîche pour l'époque, s'est glissée au hasard. Au tournant des 19e et 20e siècles, ceux-ci étaient très populaires comme récipients - ils vendaient de l'eau minérale, du vinaigre, des baumes aux herbes. Résistant aux chocs, à l'humidité et opaque, en général - silex! La bouteille Shor est devenue la première de la collection d'objets en pierre du musée.

L'histoire d'une chose est un projet conjoint avec le Musée des traditions locales de Tomsk.

«Le nom de« produit en pierre »ne signifie pas du tout que cet objet est taillé dans la pierre», explique Elena Malofienko, employée du musée. - Cela signifie que la chose est faite d'argile d'une recette spéciale et d'une forte cuisson. Une telle cuisson a permis d'obtenir une masse céramique très dense - si forte que lorsqu'une lame d'acier heurtait la tasse, des étincelles pouvaient être frappées! "

La fierté de la collection du musée est deux chopes à bière d'Allemagne au milieu du 19ème siècle. Les deux sont décorés d'ornements en relief et de glaçure de couleur sobre. De nombreuses peintures ne convenant pas à une cuisson intense, la quantité de glaçure dans la production de noix de cajou («produits en pierre») était limitée. Souvent, le sel de table était utilisé pour le glaçage - il était jeté dans le four à la fin de la cuisson et la soude contenue était combinée avec des silicates, recouvrant la surface d'une fine couche de glaçure. Mais les produits en pierre pouvaient être taillés, polis, gravés. Le plus souvent, de la végétation, des armoiries, des mascarons (images de têtes humaines et animales) et des proverbes et dictons nationaux étaient gravés sur les cercles.

"Des couvercles en étain sont attachés aux poignées de nos tasses", montre Elena Malofienko. "À quoi servent-ils? La tradition remonte au Moyen Âge. À cette époque, des épidémies balayaient l'Europe et la lutte contre les mouches, vecteurs de l'infection, était une priorité. La bière est une boisson extractive, plutôt parfumée; des hordes de mouches grouillaient toujours autour d'elle. Par conséquent, les magistrats des villes allemandes ont été obligés de fournir chaque tasse avec un couvercle. Au fil du temps, les mouches ont été traitées, mais la tradition de fermer les tasses est restée.

1/10 ou 1/12 du plomb a été ajouté à l'étain à partir duquel les bouchons ont été fabriqués - un matériau à bas point de fusion a été obtenu, plutôt du plastique, sur lequel il était possible de travailler les plus petits éléments en relief. Le jeu d'ombre et de lumière sur le couvercle en étain fraîchement coulé avait un excellent effet décoratif. Ces plats étaient très prisés ».

Les produits en pierre, selon Elena Malofienko, sont connus depuis longtemps. Même dans l'Égypte ancienne, ils ont fait quelque chose de similaire. Et la tradition de fabriquer de telles céramiques est venue en Allemagne au 16ème siècle de la Méditerranée. En Allemagne, contrairement à l'Italie, il y avait de nombreuses forêts à cette époque. Par conséquent, les Allemands pouvaient se permettre une production qui nécessitait une grande quantité de bois.

«L'Allemagne est devenue le plus grand producteur et exportateur de chopes à bière vers les pays européens», déclare Elena Malofienko. - Importation de produits en pierre allemands et en Angleterre, où à cette époque la poterie était peu développée.

Dans un essai historique, il a été rapporté qu'en Angleterre, à l'époque de la reine Elizabeth, même les messieurs de la cour buvaient dans des tasses en cuir. Cela a donné aux Français moqueurs une raison d'affirmer que les Britanniques, prétendument, boivent de leurs propres bottes. "

Les cercles de pierres du musée regorgent de plusieurs mystères. Ainsi, sur le couvercle de l'un d'eux, il y a trois poinçons. Sur deux d'entre eux, l'aigle est le symbole héraldique de l'Allemagne. Et sur le troisième, probablement, les armoiries de la ville - deux tours, et entre elles un homme avec une épée.Elena Malofienko n'a jamais vu un tel blason nulle part - et il pourrait en dire long sur l'endroit où les tasses et les plats en étain ont été produits, et sur la production elle-même. On sait que les potiers allemands ont développé la recette de la masse de pierre au cours d'expériences, mélangeant des composants naturels (argile, feldspath, quartz) dans des proportions différentes.

Le potier de Tomsk Andrey Saltan s'est également intéressé aux technologies allemandes de masse de pierre. Il a parfois besoin de matériaux spéciaux pour des produits ayant certaines propriétés. Par exemple, un turk au café, s'il est fabriqué à partir d'argile locale, ne sera pas fonctionnel - il ne résistera pas au chauffage au gaz. Ici, la masse de cordiérite déchargée d'Espagne est la mieux adaptée, qui est capable de résister à un tel choc thermique. Cependant, l'argile ordinaire des carrières de Tomsk peut être durcie pour ressembler à de la pierre. Eh bien, ou presque comme une pierre.

«Si nous lâchons ce pot de ma hauteur sur le sol», Andrei Saltan jette un délicieux récipient en céramique couleur chocolat sur le sol, «il ne lui arrivera rien! Vous voyez? La résistance aux chocs de cette vaisselle vous permet de la déposer parfaitement sur un sol en bois ou en terre cuite ... "

Les technologies de traite et d'épilation, inventées par les potiers slaves au Moyen Âge, et maintenant, selon Andrey Saltan, sont parmi les meilleures pour fabriquer des céramiques imperméables et résistantes. Pour ceux qui sont intéressés par la façon dont cela est fait - instructions étape par étape:

1. Argile à cuire

"La toute première chose", dit Andrei Saltan, "nous devons nettoyer l'argile de tout ce qui s'y trouve - pierres, racines, os de mammouth ... Ensuite, nous diluons le reste de la masse dans l'eau jusqu'à un état liquide. . Les particules légères flottent, les lourdes se déposent. Ce qui reste en suspension doit être passé au tamis. Nous obtenons de la boue de haute qualité finement dispersée, à partir de laquelle il sera déjà possible de faire quelque chose au fil du temps. Ensuite, il doit être défendu et déshydraté - pour drainer l'eau qui sera libérée pendant le processus de décantation. Ensuite, l'argile doit être séchée - par exemple, au soleil. A ce stade, il est conseillé de le pétrir et de le mélanger pour qu'il sèche uniformément. Lorsque la consistance ressemble à de la pâte, l'argile est prête à travailler.

Un fait intéressant - lorsque l'argile était cuite en grande quantité, elle était placée dans de grandes fosses et bien fermée du soleil et du vent - afin d'obtenir une humidité idéale. Elle y a séché très lentement. Par exemple, l'entreprise de Gjel à l'époque soviétique a préparé son argile pendant 25 ans. Et les frères chinois, qui fabriquaient leur fine porcelaine, préparaient de l'argile ... pour leurs petits-enfants! "

2. Nous travaillons sur un tour de potier

«Nous avons mouillé un morceau d'argile,» Andrei Saltan commence le cercle, «nous lui donnons un corps clair de rotation. Nous obtenons quelque chose comme un cône et en ce moment, nous en apprenons beaucoup sur l'argile. Nous regardons à quel point il est homogène, s'il y a des inclusions étrangères, et nous faisons une autre chose importante: nous le structurer. L'argile est composée de petites plaques minces; lorsque nous faisons avancer et reculer nos mains dessus, les plaques qui sont en contact avec nos mains sont positionnées d'une certaine manière. Autrement dit, la masse entière acquiert une structure plus ou moins préparée pour la vie en cercle. Et nous obtenons ici: une rondelle, un pot, un pot.

Les Krynki sont des femmes, des hommes et des célibataires. Les célibataires, par exemple, avaient un cou plus large afin que le propriétaire puisse y pénétrer avec sa main large et laver le navire après utilisation par lui-même. Le décor peut ne pas être appliqué, mais il est souhaitable de traiter les bords de la boîte. Pour éviter de vous gratter les lèvres, vous pouvez broyer le cou avec un morceau de cuir brut ou, au pire, avec un sac en plastique. "

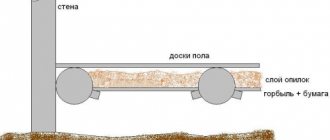

3. Sécher et cuire

«Après séchage, notre produit changera», poursuit Andrei Saltan, «il s'éclaircira un peu et diminuera de volume.À ce stade, l'argile se comporte comme un biscuit - si nous versons de l'eau dans le récipient, elle deviendra aigre et s'effondrera. Par conséquent, nous le mettons dans un four chauffé à 1000 degrés. Et ce que nous en tirons, c'est brique par brique, uniquement de la forme originale.

Et, comme toute brique, elle peut faire la même chose: absorber et laisser passer l'humidité. Par conséquent, si nous versons de l'eau dans un tel pot, après un certain temps, nous trouverons une flaque d'eau sur la table. Que faire? La première méthode était ingénieusement simple - le récipient était lubrifié avec de la graisse de l'intérieur, le film ne permettait pas à l'eau de sortir. Mais boire de l'eau avec de la graisse n'était pas très agréable. Par conséquent, il y a 800 ans, ils ont trouvé une autre manière intéressante. "

4. Épaississement

«Le mot« lait »vient du mot« lait », explique Andrei Saltan. - Autrement dit, nous mettons le dur labeur déjà brûlé dans un bol de lait. Et nous laissons la paroi du récipient saturée de protéines de lait - tout d'abord, nous avons besoin de protéines. Ils l'ont laissé sécher, l'ont baigné à nouveau. Après le troisième bain de lait, nous mettons le récipient dans un four chauffé à 350 degrés.

De là, il sortira d'une qualité complètement différente - avec du lait brûlé à la surface. La protéine de caséine fermait les pores à l'extérieur du vaisseau, mais à l'intérieur c'était encore une "brique". Il restait donc encore une certaine perméabilité à l'humidité. Par conséquent, un traitement supplémentaire était nécessaire. "

5. Épilation

«Le récipient à lait a été nettoyé, une élégante surface contrastée a été obtenue», explique Andrei Saltan, «puis il a été à nouveau baigné de lait et remis dans le four chauffé à 200 degrés. Lorsque le produit dans le poêle était déjà bien réchauffé, de la cire d'abeille y était placée. On lui a laissé fondre et bouillir un peu pour que la fraction légère s'évapore, puis une certaine quantité de résine, la résine de conifères, a été ajoutée. Ce cocktail chaud a été utilisé pour traiter le produit céramique chauffé.

Le mur a été trempé à une profondeur d'un millimètre et demi au total, mais il n'a jamais laissé passer l'humidité. De plus, le récipient pourrait déjà résister à des températures allant jusqu'à 420 degrés - vous pouvez le mettre en toute sécurité dans le four. Et puis ils ont attiré l'attention sur une dernière chose - le mur étanche à l'humidité laisse parfaitement passer l'air: si vous y mettez les baies cueillies, elles resteront fraîches beaucoup plus longtemps que dans des plats en verre ou en plastique! "

Tags: Tomsk, région de Tomsk, Musée du savoir local de Tomsk, céramique, argile, produits en pierre, Allemagne, potier, Andrey Saltan

Qu'est-ce que l'argile?

L'argile est une roche sédimentaire dispersée, qui se compose de quelques particules minérales plastiques, dont la composition chimique est des hydroaluminosilicates, ainsi que des impuretés accompagnant d'autres minéraux. Le concept «hydro» est assez bien connu, «alumo» est compréhensible, mais le silicate est un composé d'oxygène et de silicium.

La propriété des minéraux plastiques combinés à l'eau est de rendre l'argile plus plastique, de sorte qu'il est possible d'en former une certaine forme et de la maintenir lorsqu'elle sèche. Le quartz (sable), les carbonates (marbre et craie, dolomite et calcaire, magnésite), ainsi que le feldspath (par exemple, le granit) sont non plastiques, de plus, leur inclusion dans l'argile est capable de "fluidifier" le matériau, respectivement , peut réduire la plasticité.

Le concept de plasticité de l'antique signifie «apte à sculpter», ce qui indique directement la capacité du matériau à changer de forme si vous appliquez une force, ainsi que la capacité à maintenir la forme acquise. La poterie d'argile et sa plasticité peuvent être caractérisées par plusieurs critères. Par exemple, la façon dont l'argile plastique est peut être jugée par les efforts qui doivent être faits pour faire déformer un produit d'argile. Vous pouvez également déterminer la plasticité par la quantité d'eau utilisée, qui est mélangée à de l'argile sèche, et après l'ajout de laquelle l'argile est capable de se déformer et de conserver une certaine forme.

Un potier professionnel pourra déterminer le niveau de plasticité de l'argile pour un tour de potier par un tel signe - l'argile se déplacera avec un effort dans ses mains, mais ne s'y collera pas. C'est le moyen le plus simple et le plus abordable de déterminer la plasticité de l'argile.

L'argile de poterie peut être blanche, grise, noire, bleue, verte, brune, rouge et jaune. Souvent, la couleur de l'argile dépend directement de l'influence des substances organiques, certaines ont tendance à brûler lors de la cuisson. Par exemple, l'argile noire de Filimonov peut être rendue blanche en la brûlant.

Processus de fabrication de poterie

Argile de poterie

Le processus de création de poterie commence par la visite des lieux où se trouve la poterie en argile et sa livraison à l'atelier. Dans l'atelier, l'argile est versée avec de l'eau, broyée à la main, et l'humidité et la plasticité souhaitées sont déterminées. Les principales exigences de l'argile de poterie sont qu'elle doit être propre, même sans grains de sable.

La méthode traditionnelle de préparation de l'argile pour le travail est le trempage. Lors du trempage, l'argile est non seulement nettoyée, mais devient également plus grasse et plastique. C'est ainsi que l'argile est traitée, qui contient beaucoup de sable ou a une faible plasticité. Versez-le avec de l'eau pendant 10 à 15 heures, puis retirez l'eau et laissez l'argile évaporer l'excès d'humidité. Une fois que l'argile atteint la densité désirée, la consistance d'une pâte épaisse, et cesse de coller aux mains, elle est bien fermée et laissée «mûrir» ou mûrir.

Avant de tordre (travailler sur un tour de potier), la masse mûrie doit être écrasée pour en éliminer les bulles d'air.

tour de potier

Pour fabriquer l'objet, vous avez besoin d'un tour de potier. Au début, les roues du potier étaient fabriquées à la main, mais la roue du potier à pied est apparue beaucoup plus tard. Il existe également des roues de poterie à entraînement électrique. Cependant, il existe des artisans folkloriques qui utilisent encore aujourd'hui un tour de potier à main.

Le tour de potier à pied, utilisé partout par les potiers modernes du Kouban, n'est pas très différent des échantillons antiques. Le tour de pied du potier se compose d'un cadre, un axe métallique vertical (arbre), au sommet duquel un petit disque est fixé, sur lequel le potier forme un récipient, et dans le fond il y a une roue de pied en forme d'un grand cercle en bois massif. Le potier est assis sur un banc et fait tourner le volant avec son pied droit, dans le sens antihoraire, augmentant ou diminuant progressivement la vitesse de rotation. Il y a des maîtres qui font tourner le cercle avec les deux pieds.

Un tour de potier dont le principe fut utilisé par le célèbre céramiste anglais Wedgwood au XVIIIe siècle.

À différentes étapes de la formation d'un récipient sur un tour de potier, divers outils sont utilisés: une ficelle ou un fil; au stade final, des cycles, des grattoirs et des règles sont utilisés pour le lissage.

Fabrication du produit

Pour fabriquer un produit, vous devez d'abord séparer une partie des dimensions requises de l'argile préparée et lui donner une forme sphérique. Ensuite, la forme circulaire rotative est formée en un cône (dôme), à partir duquel un cylindre est formé, qui est creux à l'intérieur. Si vous commencez à obtenir de bons cylindres avec des parois uniformes, il n'est pas très difficile d'en extraire une forme de pot. L'argile doit être manipulée avec les mains mouillées, le maître les humidifie périodiquement avec de l'eau. Toute forme du produit peut être fabriquée à partir du cylindre. Ensuite, l'excès d'argile est retiré du disque supérieur et l'eau à l'intérieur est éliminée avec un chiffon. Après cela, le produit résultant est coupé du cercle avec une ficelle et soigneusement, en essayant de ne pas presser les murs, transféré sur un support pour le séchage.

Séchage et brûlure

Le produit formé est généralement soumis à un séchage avant cuisson, à une cuisson puis à une décoration. Parfois, le produit est également décoré sous une forme brute. Différentes méthodes sont utilisées pour décorer la forme: indentation, dessin avec un bâton en bois dur, etc.Les motifs sont principalement appliqués directement lorsque le tour du potier est tourné, immédiatement après le moulage ou après que le produit a légèrement séché. Un type spécial de gaufrage est représenté par ce que l'on appelle le "bout des doigts". Ce gaufrage est utilisé pour décorer les bords du navire. Ces techniques, développées dans les temps anciens, continuent d'être appliquées par les potiers modernes. Le vitrage est également utilisé en décoration.

Lors de la cuisson d'un produit dans une forge de potier, une température de plus de neuf cents degrés est atteinte. Il existe de nombreux modèles de fours, mais le plus courant est peut-être un simple four à deux chambres. Fondamentalement, ce type de forge était utilisé par les potiers du Kouban. Ses chambres sont séparées par une grille; en haut se trouvent les produits et en bas, le carburant. Le plus souvent, la forge fait irruption dans la pente d'un ravin ou d'une colline - l'épaisseur de la terre sert d'isolant thermique fiable. Le corps de la forge est réalisé en briques ou moulé en argile. La forge est chargée à travers une trappe sur le dessus. Tout d'abord, les grands plats sont placés sur la grille, puis les petits produits de taille moyenne sont placés tout en haut. La trappe est fermée avec du fer. La température doit être augmentée progressivement et uniformément. Pour tirer des jouets, 3 à 4 heures suffisent et pour faire la vaisselle, 10 à 12 heures ou plus. Le four doit être refroidi lentement. Pendant ce temps, vous ne devez pas ouvrir l'entrée du four et examiner les produits. Le déchargement des produits doit être effectué à une température de 50 à 100 degrés (plus la température est basse, mieux c'est).

Sources:

- vse-svoe.com

D'où vient l'argile?

L'émergence de l'argile sur la planète Terre est attribuée à la période interglaciaire, au cours de laquelle il y a eu une fonte progressive de la couverture de glace, dont l'épaisseur dans certaines régions d'Europe a atteint deux kilomètres. Le processus de fusion a provoqué les courants d'eau les plus puissants, qui ont joué le rôle d'argile. Il y avait peremucheniya, re-retardement des roches, qui, en cours de mouvement, étaient mélangées en une seule masse. Sur le territoire de l'Eurasie, ainsi que dans certaines régions de Russie, à la suite de ces processus, de nombreux dépôts d'argile sont apparus, qui avaient des propriétés différentes. Vous ne trouverez pas cela sur un autre continent.

Si nous nous tournons vers la physique et la chimie de l'apparence de l'argile, nous voyons que l'argile, en tant que telle, est le produit de processus complexes de décomposition de certaines roches. Mais ces processus ont eu lieu sur Terre non seulement grâce aux glaciers. Les pics inaccessibles des montagnes contiennent des roches telles que le granit et le porphyre, dans les parties inférieures des montagnes il y a du schiste - ces roches ont été exposées au vent et à des changements brusques des influences atmosphériques. Vents en hiver et gel sévère, brouillard épais et pluie continue terrible, remplacés par le soleil brûlant - ces éléments naturels ont progressivement détruit la structure de roches de pierre entières. Les ruisseaux de pluie emportent la poussière fine qui a été formée par le processus de décomposition, et un puissant courant d'eau de pluie, formé par les pluies et la fonte d'un glacier, a acheminé ce ruisseau sale vers de grandes rivières. Lorsque cette masse a atteint l'endroit calme de la rivière, elle s'est progressivement déposée et ainsi de l'argile s'est formée. Ces processus se produisent, en fait, dans chaque rivière, même la plus petite. Vous pouvez le voir par vous-même lorsque vous essayez le fond de la rivière.

Sources de matières premières

Si vous n'avez pas la possibilité d'acheter de l'argile à poterie dans une entreprise spécialisée, ou dans une carrière où un dépôt de ce matériau a été découvert, vous pouvez le trouver partout - l'argile peut être trouvée n'importe où, mais ce sera beaucoup plus difficile. travailler avec un tel matériel. Les bords des routes, les rives des marais ou les rives d'un petit réservoir, de l'argile formée à la suite de la pluie ou de l'eau de source pénétrant dans un bol d'argile naturelle et ne pouvant pénétrer dans le sol - ce sont les sources de matières premières.

Le territoire où il était possible d'extraire de l'argile pour le tour du potier était autrefois appelé simplement par le peuple - argile, argile, terreau d'argile. L'argile signifiait un trou de 71,12 cm de profondeur, situé quelque part dans une zone forestière. L'argile, souvent, les potiers enlevaient soit une couche entière, soit l'enlevaient en gros morceaux de 16 kg de poids. Tout ce qui était déterré était mis sur un chariot et emmené à l'atelier. Mais l'extraction de l'argile n'est pas un processus facile, voire dangereux - il y a des cas fréquents dans l'histoire où, lors de l'excavation des couches d'argile, la terre s'est effondrée et le potier est mort. L'argile a été extraite au besoin. Nécessairement, avant le début de la saison des pluies d'automne, un approvisionnement en argile a été effectué. Habituellement, les ateliers de poterie s'approvisionnaient chaque année en argile jusqu'à 200 poods. Pour l'argile dans la cour de chaque maître a été attribué un certain endroit - un trou peu profond dans la cour, ou des morceaux d'argile ont été posés dans l'entrée de la maison. Il est également arrivé que de l'argile soit restée dans la cour du potier pendant plusieurs années consécutives. Ainsi, l'argile de poterie a subi un autre traitement - un test de gel. Comme il y avait de longues pluies avant l'hiver, les couches d'argile étaient saturées d'eau, puis des gelées sont venues et l'ont relâchée, ce qui a contribué à l'amélioration de la plasticité. Il s'avère que plus il y a d'argile, meilleures sont ses qualités. Lorsque l'argile est saturée d'humidité, elle commence lentement à pourrir. Les sels, qui sont présents en une certaine quantité, entrent dans une réaction chimique, à la suite de laquelle un environnement gazeux se forme. S'il n'y a pas d'échappatoire, cette qualité peut nuire au produit fini en argile lorsqu'il est cuit dans un four. Selon le lieu folklorique où se trouvait poterie, a été appelé "purgatoire". Cependant, l'air autour de cet endroit était toujours rempli de sulfure d'hydrogène, qui est libéré de l'argile lors de la pourriture, et cette odeur était difficile à supporter.

Types de fours

Les fours ont une variété en fonction du combustible utilisé:

- La combustion du bois.

- Gaz.

- Électrique.

La première version des poêles est plus souvent utilisée dans les ateliers à domicile et s'installe principalement à l'extérieur si l'atelier est petit. Les fours à gaz peuvent fonctionner à la fois au propane et au gaz naturel. Fondamentalement, les potiers utilisent des fours électriques, qui présentent de nombreux avantages: ils chauffent rapidement, ils peuvent être installés même dans de petits ateliers et il est assez simple de fabriquer un four électrique pour cuire la céramique de vos propres mains.

Les fours électriques sont également divisés en deux types:

- Les fours à moufle sont des fours dans lesquels un élément chauffant est placé autour d'un récipient monobloc en matériau réfractaire (moufle).

- Les fours à chambre sont des fours dans lesquels l'élément chauffant est situé à l'intérieur.

Tout type de four pour la cuisson de l'argile peut être fabriqué à la main et son coût coûtera plusieurs fois moins cher que l'achat d'un four prêt à l'emploi.

Types et propriétés de l'argile de poterie

Bien avant la période où l'argile a commencé à être utilisée dans une large industrie, ainsi qu'avant que ses propriétés ne commencent à être étudiées, les propriétés de l'argile de poterie ne pouvaient être déterminées que par le toucher. Et aujourd'hui, de nombreux maîtres utilisent précisément cette façon de déterminer ses propriétés. En effet, ce n'est que de cette manière qu'il est possible d'évaluer plus précisément les propriétés de l'argile, qui prend vie entre les mains d'un potier.

Ainsi, l'argile utilisée dans l'atelier de poterie doit avoir une teneur en graisse accrue, un poids spécial, une souplesse, une élasticité et doit également avoir un caractère solide, car elle doit résister à la forme définie par le maître.

L'argile de poterie peut être rouge ou brune, bleue ou verte, grise ou blanche. Parfois, vous pouvez trouver de l'argile, la couleur du chocolat, selon les «ricanements» folkloriques, ou de l'argile noire sale. Ces couleurs sont dues à la présence d'une grande quantité d'impuretés organiques. Généralement, le niveau de matière organique dans l'argile, y compris les fines particules carbonées, peut être très élevé.Ainsi, cela est suffisant pour supporter le processus industriel de torréfaction et de combustion sans ajout de carburant. Par exemple, dans ce groupe d'argiles, nous pouvons inclure l'argile réfractaire intercoal de la région de Moscou.

Le processus de cuisson de l'argile de poterie est le même processus d'oxydation après quoi il peut devenir blanc, rouge ou jaune. La couleur que vous obtenez de l'argile après la cuisson dépend uniquement de la présence d'une certaine quantité d'oxydes de titane et de fer. Si les oxydes de fer en combinaison avec des additifs de titane au total ne dépassent pas le niveau de 1%, l'argile aura une couleur blanche même si elle est cuite. Mais si l'indicateur total de ces composants est supérieur à 1%, après la fin de la cuisson, le produit d'argile deviendra rougeâtre, même s'il avait une couleur verte ou bleue sous une forme semi-finie. La couleur blanche est donnée au produit d'argile par l'oxyde d'aluminium - il est présent dans l'argile dans un pourcentage allant jusqu'à 60%. L'argile réfractaire est de couleur jaune. Il n'est pas utilisé très souvent en poterie, car il nécessite une température très élevée pour le brûler. Vous pouvez utiliser ces connaissances lors de la préparation d'échantillons d'argile colorée - ajoutez un pigment inorganique à l'argile blanche et vous obtenez une couleur différente. Il n'est pas pratique d'ajouter les mêmes pigments qui contiennent des substances organiques à l'argile de poterie - ils brûleront simplement pendant le processus de cuisson, l'argile sera de la même couleur qu'avant la cuisson.

L'argile bleue ou verte convient à la production de poterie sans préparation préalable. Il pouvait être trouvé le long des lits des rivières.

Les artisans déconseillent généralement de jouer avec de l'argile de tour de potier qui est de couleur chocolat ou noir sale. La raison est simple: lorsque vous brûlez le produit, la matière organique qui fait partie de l'argile dégage une odeur insupportable.

Les conseils du maître

Dans la poterie, de l'argile fraîche et aigre était également utilisée. De l'argile fraîche a été préalablement versée avec de l'eau et broyée, et de l'argile acide a été déposée dans le mélange de l'automne au printemps, seulement après avoir été utilisée. En usage, il y avait aussi de l'argile feutrée, du tissu, du blanc et du maigre, ainsi que du vert brillant.

Comment choisir l'argile?

C'est un texte pour les céramistes qui vivent dans la jungle urbaine et qui ne peuvent pas aller déterrer l'argile d'une rivière voisine. Nous parlerons ici de l'argile présentée dans les magasins de céramique. L'argile dans le magasin a un gros et très important avantage - elle est prête à travailler (si elle n'est pas vendue sèche), cela, bien sûr, permet de gagner beaucoup de temps. Préparer l'argile pour le travail - tamiser, ajouter des impuretés, sécher, mélanger et vieillir - c'est un travail essentiel séparé qui demande beaucoup de temps et d'efforts et qui n'est souvent possible que pour les hommes. Aujourd'hui, vous pouvez commander de l'argile pour le modelage, pour travailler derrière un tour de potier, le moulage, et elle sera apportée directement chez vous, et cela, vous voyez, est pratique. Alors quelle argile choisir pour travailler parmi toute cette variété? Aujourd'hui, des centaines de types d'argiles différents sont à la disposition des céramistes. Chaque type a ses propres avantages et avantages, le choix est donc souvent difficile. L'argile dans les magasins de céramique, en règle générale, est vendue en trois types: sèche, plastique et liquide. L'argile sèche est pratique pour le transport, elle est déjà tamisée et nettoyée, le maître n'a qu'à ajouter la quantité d'eau requise et à remuer ou rincer la composition résultante pour la coulée ou le modelage. L'avantage de l'argile sèche est que le céramiste lui-même peut créer la masse dont il a besoin en consistance et ajouter immédiatement toutes les impuretés nécessaires. De plus, l'argile sèche est moins chère que l'argile prête à l'emploi, et de nombreux professionnels aiment combiner plusieurs types d'argile et créer leur propre masse d'auteur qui répond à des exigences spécifiques. L'argile sous forme liquide est destinée à la coulée, elle est également appelée barbotine. Il est également vendu différemment selon la composition: porcelaine, faïence et autres.Nous nous attarderons plus en détail sur les argiles plastiques à modeler à la main et à travailler avec un tour de potier. Cette argile est vendue dans les magasins soit en petits morceaux au poids, soit en gros rouleaux de 10 à 30 kg, avec lesquels il est beaucoup plus rentable d'acheter de l'argile. Lorsque vous choisissez la bonne argile pour votre travail, vous devez tenir compte de nombreux facteurs, le premier étant la façon dont vous interagissez avec l'argile et le type de produit que vous souhaitez obtenir: décoratif, fonctionnel ou sculptural. Y a-t-il des particularités dans votre travail qui ne peuvent être réalisées que lorsque vous travaillez avec une certaine masse? Si vous envisagez de travailler avec de l'argile sur un tour de potier ou de sculpter avec vos mains, vous avez besoin d'argile de poterie. En règle générale, les fabricants indiquent si une masse particulière convient ou non pour travailler derrière un tour de potier, car toutes les masses en plastique, hélas, ne sont pas de bonnes amies avec elle. Deuxièmement, vous devez décider de la couleur de la masse. Ici, il ne vous reste plus qu'à concilier cette problématique avec vos objectifs artistiques et votre futur travail avec la couleur. Les argiles brûlent légèrement (du blanc au beige et jaune), brûlent au rouge et brun foncé / noir. La couleur de l'argile dépend de la composition de l'argile. Les oxydes de fer et de titane rendent l'argile rouge et l'oxyde de manganèse rend l'argile noire. De plus, la couleur de l'argile avant la cuisson n'a souvent rien à voir avec la couleur de l'éclat tiré. Par exemple, l'argile bleue bien connue après la cuisson acquiert une teinte brun-rouge classique. Lors du choix de la couleur de l'argile, il est impératif de regarder les sondes à la température à laquelle vous prévoyez de brûler la masse, car la couleur de l'argile diffère à différentes températures de cuisson. Pour choisir la bonne couleur d'argile, vous devez comprendre comment vous allez décorer le produit. Si vous envisagez d'utiliser des glaçures non sourdes, vous devez choisir une masse qui brûle la lumière pour rendre les couleurs plus lumineuses. Les émaux mats mats ne se soucient pas du type d'argile sous eux, si vous voulez faire la cuisson du lait, l'argile noire n'est pas votre choix, car elle ne sera pas visible dessus. Essayez de planifier votre décoration à l'avance afin de pouvoir choisir la masse que vous souhaitez. Troisièmement, lors du choix d'un matériau, vous devez décider de la température de cuisson de votre argile. Il existe des masses d'une large plage de cuisson qui peuvent être tirées de 900 degrés à 1300 degrés, et certaines masses ne résistent pas à plus de 1000 degrés et fondent. Par conséquent, vous devez choisir une masse que votre four peut brûler et qui conviendra à vos émaux. Attention, toujours lorsque vous travaillez avec de nouvelles masses, vous devez mettre des sondes sur vos émaux, et ne pas peindre immédiatement tout le produit pour la joie, car tous les émaux ne sont pas amis avec toutes les argiles, vous devez vérifier si votre émail donne une nouvelle masse de du coca ou des bulles, qu'il se dépose bien ... Aujourd'hui également, dans les magasins de céramique, des argiles spéciales sont utilisées pour des tâches spéciales. Par exemple, les masses en argile réfractaire. La chamotte est une petite miette d'un éclat brûlé, qui est ajoutée à l'argile. Les copeaux de chamotte confèrent à l'argile une résistance à la chaleur, il conserve mieux sa forme et rend la masse plus poreuse et plus adaptée à la sculpture de grandes formes. La chamotte est disponible en différentes fractions et est vendue séparément, c.-à-d. vous pouvez le mélanger à la masse dont vous avez besoin. Il est possible de potier à partir d'argile avec une petite chamotte, c'est même agréable, mais la poterie avec une grande chamotte est amusante pour les amateurs extrêmes. L'argile de chamotte avec des miettes grossières, en règle générale, est utilisée pour sculpter de grandes œuvres, car la chamotte "conduit" moins, et elle convient également à la création de céramiques de rue, car les produits en argile de chamotte sont plus durables et tolèrent plus facilement les températures extrêmes. La porcelaine, les masses semi-porcelaine et la faïence sont des masses blanches à haute température qui conviennent mieux à la coulée, à la sculpture à la main, au façonnage, mais certains maîtres osent potter avec elles, malgré le fait que cela soit très difficile.Mais à partir de ces masses, il est possible de fabriquer de tels produits qui ne peuvent pas être fabriqués à partir d'autres argiles plus grossières - à parois minces, légères, élégantes. Travailler avec ces masses est considéré comme de la voltige et les maîtres déjà expérimentés les utilisent. Mais la variété des argiles ne se limite pas à cela: les masses peuvent être peintes de différentes couleurs à l'aide de pigments, puis l'argile ne perdra pas la couleur dont vous avez besoin même après la cuisson, à l'aide d'argiles colorées, vous pouvez créer des produits en utilisant la technique nerikomi et neriyagi.

Avant de trouver "celui", il vous est possible d'essayer de nombreuses argiles de différents fabricants et types. Le plus souvent, le maître utilise plusieurs types d'argiles, conçues pour différentes tâches. Et de nombreux artisans avancés créent de l'argile pour eux-mêmes ou améliorent des masses prêtes à l'emploi.

Bonne mise à feu!

De 2450 à 3650 roubles.

Le nord de la Russie ... Le pays du ciel sans fin, des neiges duveteuses, des nuits blanches et des longues soirées d'hiver ... Le pays des forêts riches, des lacs et des rivières immaculés ... Le pays des gens forts d'esprit qui savent vivre en harmonie avec la nature ... Le pays des maîtres qui nous ont apporté leur art depuis des temps immémoriaux ... Sculpture sur bois et sur os, ustensiles en écorce de bouleau, peinture de Severodvinsk, broderie - ces métiers et bien d'autres sont soigneusement préservés par des générations d'artisans du nord de la Russie. Nous aimerions vous proposer d'acheter des produits fabriqués par des artisans dans le respect des traditions folkloriques. Dans notre boutique en ligne d'artisanat folklorique, de produits en bois sculpté, d'oiseaux du bonheur ébréchés, de produits en écorce de bouleau, de boîtes en bois peintes, de nappes et tabliers en lin brodés, de sacs-cadeaux en lin, de poterie et de faïence, les jouets traditionnels en argile Kargopol sont toujours en vente. Un large assortiment de poterie et de faïence est présenté dans la boutique en ligne Shining of the North. Vous pouvez acheter de la poterie en choisissant parmi un large assortiment de poterie une cruche en faïence, un pot pour les oignons et l'ail, de la faïence pour stocker les produits en vrac, un pot de cuisson au four, un pot en terre cuite pour le lait ou le kvas, un ensemble de tasses en terre, une pièce unique théière en terre cuite, une grande tasse pour la bière ou le kvas, un sucrier en terre ou un gâteau au miel, une soupière en terre ou une machine à crêpes pour les Mardi Gras. Tous les produits sont fabriqués à la main ou avec l'utilisation prédominante du travail manuel. Ce n'est un secret pour personne que dans l'ancien temps, l'artisanat était principalement de nature utilitaire. Aujourd'hui, ces objets sont considérés comme des souvenirs, mais ces objets n'ont pas perdu de leur utilité dans la vie de tous les jours. Nous vous invitons à regarder les produits de notre boutique en ligne non seulement comme des souvenirs, mais aussi comme des choses nécessaires pour la maison. Les plats en argile sont très demandés ces jours-ci. Jusqu'à présent, les plats en argile n'ont pas d'analogues. La nourriture cuite dans des pots en argile a un arôme délicat, un goût exquis et juteux. En faïence, vous pouvez cuisiner ce que vous voulez: bouillie, champignons, viande, julienne et autres plats. Surtout pour cela, nous parlons des possibilités d'utiliser le produit que vous aimez. En achetant des produits dans notre boutique en ligne, vous contribuez au développement de la culture russe et faites un excellent cadeau pour vous ou vos proches. Aucun produit fabriqué en série ne peut être comparé à une chose faite à la main, une chose dans laquelle un morceau de l'âme du maître est incrusté, une chose qui garde la chaleur des mains humaines.