Toutes les étapes de la technologie de production de mousse plastique sont prises en compte. L'équipement nécessaire pour fabriquer ce matériau est répertorié. Des recommandations sont données, avec lesquelles vous devez absolument vous familiariser avant d'acheter.

Beaucoup d'entre nous ont rencontré la mousse de polystyrène plus d'une fois, l'ont essayée au toucher, en ont fait quelque chose, l'ont utilisée dans la construction, pour la rénovation de la maison. Cependant, tout le monde ne sait pas quelle est la technologie de fabrication de mousse plastique, quelles sont ses caractéristiques.

Curieusement, mais dans la production de ce matériau, il n'y a rien de super compliqué. Et il est à noter que maintenant, de nombreux polystyrène expansé de mauvaise qualité sont apparus sur le marché, fabriqués sans tenir compte des règles et réglementations en vigueur.

Certains artisans parviennent à créer une petite ligne de production même dans un garage ordinaire. Oui, ne soyez pas surpris.

Et cela doit être pris en compte lors de l'achat - tous les Vasya Pupkins ne respectent pas strictement les normes technologiques prescrites. Et quelles normes peut-il y avoir dans le garage?

Propriétés

Le degré de polymérisation du polystyrène disponible dans le commerce n = 600-2500, le coefficient de polydispersité M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} est la masse moyenne, M n {\ displaystyle M_ {n}} est la masse moléculaire moyenne en nombre). En fonction de la méthode de synthèse et du degré de polymérisation, l'indice d'écoulement est de 1,4-30 grammes par 10 minutes, la température de ramollissement (Vicat, 200 MPa) 97 ° C pour le polystyrène amorphe et 114 ° C pour le polystyrène partiellement cristallisé [1].

Les groupes phényle empêchent la disposition ordonnée des macromolécules et la formation de formations cristallines.

Le polystyrène est un polymère amorphe résistant et cassant avec un degré élevé de transmission optique de la lumière et une faible résistance mécanique. Le polystyrène a une faible densité (1060 kg / m³), le retrait lors du moulage par injection est de 0,4 à 0,8%. Le polystyrène possède d'excellentes propriétés diélectriques et une bonne résistance au gel (jusqu'à -40 ° C). A une faible résistance chimique (sauf pour les acides dilués, les alcools et les alcalis).

Il se dissout dans le disulfure de carbone, la pyridine, l'acétone, le toluène, le dichloroéthane, le chloroforme, le tétrachlorure de carbone, les esters et plus lentement dans l'essence [2]. Insoluble dans l'eau. Matériau thermoplastique. Le polystyrène est facile à mouler et à peindre. Bien traité par des moyens mécaniques. Ça colle bien. Possède une faible absorption d'humidité, une résistance élevée à l'humidité et une résistance au gel.

À un chauffage intense (supérieur à 300 ° C), le polystyrène se décompose avec la libération de vapeurs de monomère (styrène) [3] et d'autres produits de décomposition des chaînes polymères. Dans l'air brûle avec une flamme fumée jaune.

Comment choisir un équipement pour la production de polystyrène expansé?

Si vous décidez de fabriquer votre propre mousse de polystyrène, vous devez choisir le bon équipement pour votre atelier. Sélectionnez les composants de l'équipement de production en fonction du volume de produits que vous prévoyez.

Par exemple, si la quantité de matériau requise ne dépasse pas 1000 mètres cubes par mois, vous avez besoin d'une ligne d'une capacité de 40 mètres cubes par équipe. Elle pourra donner ce volume de mousse.

Veuillez noter que la capacité estimée de la ligne peut ne pas correspondre à la capacité réelle. Cela dépend des points suivants:

- Le facteur le plus important - l'origine des matières premières: importées ou nationales. Sur les granulés russes, la productivité peut diminuer légèrement.

- Deuxième nuance - le grade de mousse que vous produirez. Ainsi, le polystyrène expansé PSB-12 a une densité inférieure à 12 kg par mètre cube. Par conséquent, il ne peut être obtenu que par double moussage. Cela réduit les performances de la ligne.

Il est préférable de choisir un équipement pour la production de mousse, qui a une haute performance. Il n'est pas nécessaire d'exploiter une ligne de faible puissance à la limite de ses capacités, elle pourrait bientôt tomber en panne.

Comment choisir un générateur de vapeur?

La source de vapeur est un générateur de vapeur (chaudière à vapeur). Sa capacité minimale devrait être de 1 200 kg par équipe. Cependant, il est conseillé d'acheter une chaudière à vapeur d'une capacité plus élevée. Cela permettra d'améliorer encore les performances de l'équipement.

Recevoir

La production industrielle de polystyrène est basée sur la polymérisation radicalaire du styrène. Il existe 3 façons principales de l'obtenir:

Émulsion (PSE)

La méthode d'obtention la plus obsolète, peu utilisée en production. Le polystyrène en émulsion est obtenu à la suite d'une réaction de polymérisation du styrène dans une solution aqueuse de substances alcalines à une température de 85 à 95 ° C. Cette méthode nécessite du styrène, de l'eau, un émulsifiant et un initiateur de polymérisation. Le styrène est préalablement purifié des inhibiteurs: tréblytil-pyrocatéchol ou hydroquinone. Des composés hydrosolubles, du dioxyde d'hydrogène ou du persulfate de potassium sont utilisés comme initiateurs de la réaction. Les sels d'acides gras, les alcalis (savon) et les sels d'acide sulfonique sont utilisés comme émulsifiants. Le réacteur est rempli d'une solution aqueuse d'huile de ricin et, tout en mélangeant soigneusement, du styrène et des initiateurs de polymérisation sont introduits, après quoi le mélange résultant est chauffé à 85-95 ° C. Le monomère dissous dans les micelles de savon commence à polymériser à partir des gouttelettes d'émulsion. En conséquence, des particules de polymère-monomère sont formées. Au stade de polymérisation à 20%, du savon micellaire est consommé pour la formation de couches adsorbées, et le processus se déroule alors à l'intérieur des particules de polymère. Le processus se termine lorsque la teneur en styrène libre est inférieure à 0,5%. En outre, l'émulsion est transportée du réacteur à l'étape de précipitation afin de réduire davantage le monomère résiduel, pour cela l'émulsion est coagulée avec une solution de chlorure de sodium et séchée, obtenant une masse pulvérulente d'une taille de particule allant jusqu'à 0,1 mm. . Les résidus de substances alcalines affectent la qualité du matériau résultant, car il est impossible d'éliminer complètement les impuretés étrangères et leur présence donne au polymère une teinte jaunâtre. Cette méthode peut être utilisée pour obtenir du polystyrène avec le poids moléculaire le plus élevé. Le polystyrène obtenu par cette méthode porte l'abréviation PSE, que l'on retrouve dans la documentation technique et les anciens manuels sur les matériaux polymères.

Suspension (PSS)

Le procédé de polymérisation en suspension est réalisé en mode discontinu dans des réacteurs avec un agitateur et une chemise d'évacuation de la chaleur. Le styrène est préparé en le mettant en suspension dans de l'eau chimiquement pure en utilisant des stabilisants d'émulsion (alcool polyvinylique, polyméthacrylate de sodium, hydroxyde de magnésium) et des initiateurs de polymérisation. Le processus de polymérisation est réalisé avec une augmentation progressive de la température (jusqu'à 130 ° C) sous pression. Le résultat est une suspension, à partir de laquelle le polystyrène est isolé par centrifugation, puis il est lavé et séché. Cette méthode de production de polystyrène est également obsolète et convient le mieux à la production de copolymères de styrène. Cette méthode est principalement utilisée dans la production de polystyrène expansé.

Bloquer ou en vrac (PSM)

Il existe deux schémas pour la production de polystyrène à usage général: une conversion complète et incomplète. La polymérisation thermique en masse selon un schéma continu est un système de 2-3 réacteurs à colonnes connectés en série avec des agitateurs. La polymérisation est effectuée par étapes dans un environnement benzénique - d'abord à une température de 80-100 ° C, puis dans une étape de 100-220 ° C. La réaction s'arrête lorsque le degré de conversion du styrène en polystyrène atteint jusqu'à 80-90% de la masse (avec le procédé de conversion incomplète, le degré de polymérisation est porté à 50-60%).Le monomère de styrène n'ayant pas réagi est éliminé de la masse fondue de polystyrène par évacuation, réduisant la teneur en styrène résiduel dans le polystyrène à 0,01-0,05%, le monomère n'ayant pas réagi est renvoyé à la polymérisation. Le polystyrène obtenu par la méthode des blocs se caractérise par une grande pureté et une stabilité des paramètres. Cette technologie est la plus efficace et n'a pratiquement pas de déchets.

Sortir

Polyfoam peut être produit à partir de granulés de différentes tailles et origines. Il existe sur le marché des nuances de densité et d'épaisseur différentes, alors tenez-en compte lors de l'achat du matériau.

Lors du choix d'un équipement pour la production de plaques de polystyrène expansé, tenez compte de son type, de ses performances, de son exhaustivité et de son niveau d'automatisation. Cela affecte directement le volume et la qualité du matériau produit.

La vidéo de cet article vous aidera à mieux comprendre le sujet. Si quelque chose ne vous semble pas clair, posez des questions dans les commentaires.

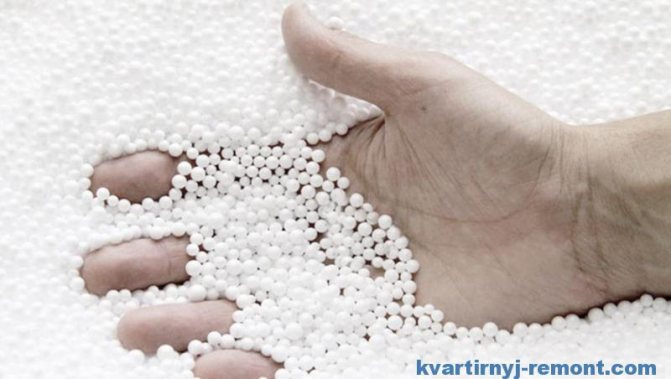

- Mousse de polystyrène expansé... Les matières premières sont placées dans un récipient spécial, où le matériau est traité avec de la vapeur de liquides à bas point d'ébullition. En raison du moussage, les granulés se dilatent en volume de 20 à 50 fois. Après avoir atteint le niveau de granulés requis, le flux de vapeur s'arrête et le matériau de travail est retiré du réservoir. Le processus lui-même prend environ 4 minutes.

- Maturation... Après séchage, le matériau est envoyé dans un bac de maturation spécial, selon la marque (15, 25, 35 et 50), où le processus de maturation a lieu. La durée de l'ensemble de la procédure prend de 4 à 12 heures, selon la taille des granulés et l'environnement t.

- Blocs de durcissement... Les blocs préparés sont triés par marques et stockés. Au début, les blocs peuvent encore dégager l'humidité restante. La période de maturation des blocs prend de 12 à 30 jours.

- Couper des blocs de mousse. Sur une machine à mousse spéciale, la découpe de blocs de mousse en plaques de dimensions spécifiées est effectuée. Les tailles standard sont 20, 30, 40, 50 et 100 mm, d'autres tailles sont également possibles.

Application

Gobelet à yaourt en polystyrène à fort impact

Il est produit sous forme de granulés cylindriques transparents, qui sont transformés en produits finis par moulage par injection ou extrusion à 190-230 ° C. L'utilisation répandue du polystyrène (PS) et des plastiques est basée sur son faible coût, sa facilité de traitement et une vaste gamme de marques différentes.

L'utilisation la plus répandue (plus de 60% de la production de plastiques polystyrène) a été obtenue par les polystyrènes à fort impact, qui sont des copolymères de styrène avec du butadiène et du caoutchouc styrène-butadiène. De nombreuses autres modifications des copolymères de styrène ont été créées.

Une large gamme de produits est fabriquée à partir de polystyrène, qui sont principalement utilisés dans la sphère domestique de l'activité humaine (vaisselle jetable, emballages, jouets pour enfants, etc.), ainsi que dans le bâtiment (plaques d'isolation thermique, coffrage fixe, sandwich panneaux), matériaux de parement et de décoration (moulures de plafond, dalles de plafond, éléments insonorisants en polystyrène, bases adhésives, concentrés de polymères), direction médicale (parties de systèmes de transfusion sanguine, boîtes de Pétri, instruments auxiliaires jetables). Le polystyrène moussant après traitement à haute température avec de l'eau ou de la vapeur peut être utilisé comme matériau filtrant (buse de filtre) dans les filtres à colonne pour le traitement de l'eau et des eaux usées. Les hautes performances électriques du polystyrène dans le domaine des ultra-hautes fréquences permettent de l'utiliser dans la réalisation de: antennes diélectriques, supports de câbles coaxiaux. Des films minces (jusqu'à 100 microns) peuvent être obtenus, et en mélange avec des copolymères (styrène-butadiène-styrène) jusqu'à 20 microns, qui sont également utilisés avec succès dans les industries de l'emballage et de la confiserie, ainsi que dans la production de condensateurs .

Le polystyrène résistant aux chocs et ses modifications sont largement utilisés dans le domaine des appareils électroménagers et électroniques (éléments de logement d'appareils électroménagers).

Industrie militaire

La viscosité extrêmement faible du polystyrène dans le benzène, qui permet d’obtenir des solutions encore mobiles même à des concentrations extrêmes, [4] a conduit à l’utilisation du polystyrène dans l’une des variétés de napalm [5] comme épaississant, la dépendance viscosité-température dont, à son tour, diminue avec une augmentation du poids moléculaire du polystyrène [4].

Conclusions sur la fabrication de mousse

- La technologie est assez simple, mais elle nécessite le respect obligatoire de toutes les règles et réglementations prescrites.

- Le matériau (qui extérieurement sera similaire à la qualité) peut être obtenu même avec des écarts importants par rapport aux règles de production. Et ceci est utilisé par les entreprises «artisanales» (mauvaises personnes).

Donc: n'achetez que des produits de fabricants fiables et de confiance (qui contrôlent la qualité)... Vérifiez les fournisseurs pour les certificats de qualité appropriés.

Vous savez maintenant comment la mousse est fabriquée, vous connaissez les principales caractéristiques de la technologie de fabrication et le matériau auquel vous devez privilégier. Bonne chance!

La mousse plastique est très largement utilisée - elle est indispensable comme matériau d'isolation thermique, de finition et d'emballage. Comment est-il? Comment se déroule la production de mousse, quelles matières premières et quels équipements sont utilisés? Découvrons-le!

Recyclage

On pense que le polystyrène est écologique. [6]

Traitement

Les déchets de polystyrène s'accumulent sous forme de produits obsolètes issus du PS et de ses copolymères, ainsi que sous forme de déchets industriels (technologiques) de PS à usage général, PS résistant aux chocs (HIPS) et ses copolymères. Le recyclage des plastiques polystyrène peut se faire des manières suivantes:

- utilisation de déchets industriels hautement contaminés;

- utilisation des déchets technologiques HIPS et plastique ABS par moulage par injection, extrusion et pressage;

- élimination des produits usés;

- élimination des déchets de mousse de polystyrène (EPS);

- recyclage des déchets mixtes.

En outre, le béton de polystyrène est créé à partir de polystyrène, qui est utilisé pour la construction de bâtiments de faible hauteur.

Brûlant

Lorsque le polystyrène est brûlé, du dioxyde de carbone (CO2), du monoxyde de carbone (CO - monoxyde de carbone) et de la suie se forment. La combustion d'additifs contenant du polystyrène (par exemple des colorants, des composants renforçant la résistance, etc.) peut entraîner la libération d'autres produits dangereux

.

Destruction thermique

Produits de décomposition du polystyrène formé lors de la destruction thermique et de la destruction oxydante thermique, toxique

... Lors du traitement du polystyrène, à la suite de la destruction partielle du matériau, des vapeurs de styrène, de benzène, d'éthylbenzène, de toluène et de monoxyde de carbone peuvent être libérées. [6]

Types et marquages du polystyrène et de ses copolymères

Les abréviations standard suivantes sont utilisées dans le monde entier:

- PS - polystyrène, polystyrène (PS)

- GPPS - polystyrène à usage général (polystyrène à usage général, non résistant aux chocs, bloc, parfois appelé «cristallin», le marquage PSE, PSS ou PSM dépend de la méthode de production)

- MIPS - polystyrène choc moyen

- HIPS - polystyrène haute résistance (haute résistance, HIPS, UPM)

- EPS - polystyrène expansé

- L'abréviation MIPS est utilisée relativement rarement.

Copolymères de styrène:

- ABS - Copolymère acrylonitrile-butadiène-styrène (plastique ABS, copolymère ABS)

- ACS - Copolymère acrylonitrile-chloréthylène-styrène (copolymère AHS)

- AES, A / EPDM / S - Copolymère d'acrylonitrile, d'EPDM et de styrène (copolymère AES)

- ASA - Copolymère d'éther acrylique, de styrène et d'acrylonitrile (copolymère ASA)

- ASR - Copolymère de styrène à fort impact (Advanced Styrene Resine)

- MABS, M-ABS - Copolymère de méthacrylate de méthyle, d'acrylonitrile, de butadiène et de styrène, ABS transparent

- MBS - Copolymère méthacrylate de méthyle-butadiène-styrène (copolymère MBS)

- MS, SMMA - Copolymère de méthacrylate de méthyle et de styrène (MS)

- MSN - Copolymère de méthacrylate de méthyle, de styrène et d'acrylonitrile (MSN)

- SAM - Copolymère de styrène et de méthylstyrène (CAM)

- SAN, - AS - Copolymère de styrène et d'acrylonitrile (SAN, CH)

- SMA, S / MA - Copolymère styrène-anhydride maléique

Copolymères de styrène - élastomères thermoplastiques:

- ESI - Interpolymère éthylène-styrène

- SB, S / B - Copolymère styrène-butadiène

- SBS, S / B / S - Copolymère styrène-butadiène-styrène

- SEBS, S-E / B-S - Copolymère styrène-éthylène-butylène-styrène

- SEEPS, S-E-E / P-S - Copolymère styrène-éthylène-éthylène / propylène-styrène

- SEP - Copolymère styrène-éthylène-propylène

- SEPS, S-E / P-S - Copolymère styrène-éthylène-propylène-styrène

- SIS - Copolymère styrène-isoprène-styrène