Problemi generali di automazione della caldaia

Uno dei problemi più urgenti della civiltà moderna, e allo stesso tempo uno dei più antichi, che ha ricevuto soluzioni pratiche, è il problema dell'automazione. Le balestre e le trappole degli antichi cacciatori sono esempi di dispositivi automatici che sparano quando necessario.

Tutti i tipi di dimostrazioni negli antichi templi egizi sono stati attivati senza la partecipazione umana, ma solo quando si è presentata la situazione appropriata. La massiccia introduzione dell'automazione nella vita quotidiana moderna delle persone non fa che confermare la rilevanza di questo problema nel nostro tempo. Ciò è particolarmente evidente nelle attività di produzione umana. La continua crescita della capacità unitaria delle unità, l'aumento della loro produttività richiedono un processo decisionale più rapido e corretto.

Il numero di queste decisioni per unità di tempo è in costante aumento, cresce anche la responsabilità della loro correttezza. Le capacità psicofisiologiche di una persona non gli consentono più di far fronte all'elaborazione del maggiore flusso di informazioni.

La più recente tecnologia informatica e metodi efficaci di teoria del controllo vengono in soccorso. Processi tecnologici e di termotecnica sempre più complicati richiedono un aumento della velocità dei mezzi tecnici di automazione. Allo stesso tempo, il costo dei guasti è in crescita e crescono i requisiti per l'affidabilità e la sopravvivenza delle apparecchiature. I progressi nel campo degli strumenti di automazione sono strettamente correlati ai cambiamenti nella base degli elementi della tecnologia informatica. Ora quasi tutti i dispositivi sono costruiti sulla base di microprocessori.

Ciò consente di elaborare algoritmi più complessi, aumentare la precisione della misurazione dei parametri tecnologici e caricare i singoli dispositivi con funzioni che in precedenza non erano inerenti ad essi. E, soprattutto, scambiare informazioni tra loro, lavorando come un sistema di controllo unificato.

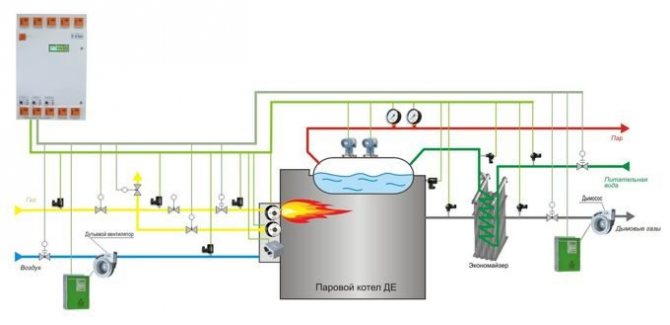

Cos'è una caldaia a vapore?

La caldaia a vapore è un'unità per la generazione di vapore. In questo caso, il dispositivo può fornire 2 tipi di vapore: saturo e surriscaldato. Il vapore saturo ha una temperatura di 100ºC e una pressione di 100 kPa. Il vapore surriscaldato è caratterizzato da alta temperatura (fino a 500 ° C) e alta pressione (più di 26 MPa).

Nota: Il vapore saturo viene utilizzato per il riscaldamento di abitazioni private, mentre il vapore surriscaldato viene utilizzato nell'industria e nell'energia. Trasferisce meglio il calore, quindi l'utilizzo di vapore surriscaldato aumenta l'efficienza dell'impianto.

Dove vengono utilizzate le caldaie a vapore:

- Nell'impianto di riscaldamento, il vapore è un vettore energetico.

- Nell'ingegneria energetica, i motori a vapore industriali (generatori di vapore) vengono utilizzati per generare elettricità.

- Nell'industria, il vapore surriscaldato può essere utilizzato per convertirlo in movimento meccanico e spostare veicoli.

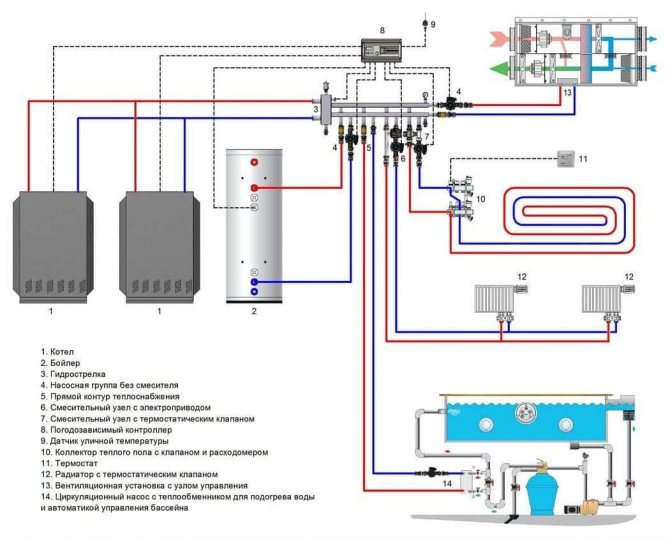

Strumenti di automazione per locali caldaie

Apparecchiature di automazione:

- sensori dei parametri di processo;

- attuatori che muovono i corpi regolatori tramite comandi nella giusta direzione;

- apparecchiature di controllo che elaborano le informazioni dai sensori in conformità agli algoritmi e ai programmi incorporati e generano comandi agli attuatori;

- dispositivi per la selezione delle modalità di controllo e per il controllo remoto degli attuatori;

- mezzi di visualizzazione e presentazione delle informazioni al personale operativo;

- dispositivi per la documentazione e l'archiviazione delle informazioni tecnologiche;

- mezzi di presentazione collettiva delle informazioni.

Tutta questa tecnologia ha subito cambiamenti rivoluzionari nella seconda metà del secolo scorso, non da ultimo grazie ai risultati della scienza sovietica. Quindi, ad esempio, gli strumenti di misura, ampiamente utilizzati per misurare la pressione, il flusso, la velocità e il livello di liquidi e gas, nonché per misurare la forza e la massa, hanno cambiato il principio fisico dell'elemento sensibile.

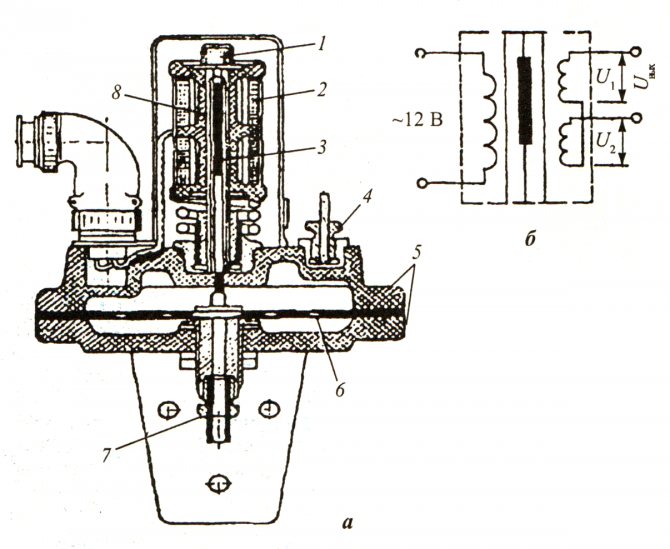

Invece di una membrana che si piega sotto l'azione di una forza e muove l'asta di un trasduttore elettromeccanico, hanno iniziato a utilizzare il metodo estensimetrico. La sua essenza è che alcuni materiali cambiano i loro parametri elettrici sotto l'azione meccanica. Un circuito di misurazione sensibile cattura questi cambiamenti e un dispositivo informatico integrato nel dispositivo li traduce nel valore di un parametro tecnologico.

I dispositivi sono diventati più compatti, più affidabili, più precisi. E tecnologicamente più avanzato nella produzione. Gli attuatori moderni accettano non solo i comandi "on" e "off", come è stato per molti anni. Possono ricevere comandi in un codice digitale, decodificarli in modo indipendente, eseguire e riferire sulle loro azioni e sulla loro condizione. La tecnologia di controllo è passata da regolatori di lampade e circuiti di contatto a relè a controller di regolazione, logica e dimostrazione basati su microprocessore.

I test del primo controller di regolazione sovietico basato su microprocessore sviluppato da NIITeplopribor furono effettuati nel gennaio 1980 presso il TPP educativo del Moscow Power Engineering Institute. Il CHPP opera come parte di Mosenergo. Secondo le prime sillabe delle tre parole del nome, il prodotto si chiamava "Remikont". Cinque anni dopo, sono stati eseguiti test industriali su larga scala di Remikont in tre potenti strutture industriali. E da quel momento in poi, solo i controller a microprocessore sono stati inseriti nei nuovi APCS in tutto il paese e in progetti esteri.

All'estero, l'uso di tali controller nei sistemi di automazione di vari oggetti è iniziato un po 'prima. Un controller a microprocessore è un dispositivo di elaborazione progettato specificamente per il controllo di un oggetto tecnologico e situato nelle sue immediate vicinanze.

Il controller è costituito dai seguenti blocchi e dispositivi:

- Alimentazione elettrica;

- calcolatrice;

- unità di ingresso per segnali analogici di diverse taglie con isolamento galvanico;

- dispositivo di input per segnali discreti attivi (sotto forma di tensione) e passivi (sotto forma di contatto pulito);

- unità di uscita per segnali analogici di diverse taglie con isolamento galvanico;

- dispositivo di uscita per segnali discreti attivi e passivi;

- dispositivo di interfaccia per il collegamento del controllore al campo informazioni di sistema.

Protocolli di comunicazione

L'automazione degli impianti di caldaie basati su microcontrollori riduce al minimo l'uso di linee di commutazione e controllo a relè nel circuito funzionale. Una rete industriale con un'interfaccia e un protocollo di trasferimento dati specifici viene utilizzata per comunicare i livelli superiore e inferiore dell'ACS, trasferire informazioni tra sensori e controller e trasmettere comandi ai dispositivi esecutivi. Gli standard più utilizzati sono Modbus e Profibus. Sono compatibili con la maggior parte delle apparecchiature utilizzate per automatizzare gli impianti di fornitura di calore. Si distinguono per alti indicatori dell'affidabilità del trasferimento di informazioni, principi di funzionamento semplici e comprensibili.

Stazioni termiche automatizzate

Nel 1992, l'organizzazione che gestisce il settore energetico municipale di Mosca - MOSTEPLOENERGO - ha deciso di introdurre un moderno APCS in uno dei suoi nuovi edifici. È stata scelta la stazione di teleriscaldamento RTS "PENYAGINO". Il primo stadio della stazione è stato costruito come parte di quattro caldaie del tipo KVGM-100.In questo momento, lo sviluppo di Remikonts portò all'emergere del complesso software e hardware PTK KVINT. Oltre agli stessi Remikont, il complesso comprendeva una postazione operatore basata su un personal computer con software completo, un pacchetto software per un computer- sistema CAD di progettazione assistita.

Funzioni dell'APCS della stazione termale distrettuale:

- avviamento completamente automatico della caldaia da uno stato freddo prima di entrare in modalità di funzionamento cliccando sul pulsante "START" sullo schermo del monitor;

- mantenere la temperatura dell'acqua in uscita in conformità con il programma di temperatura;

- controllo del consumo di acqua di alimentazione tenendo conto della composizione;

- protezione tecnologica con interruzione del carburante;

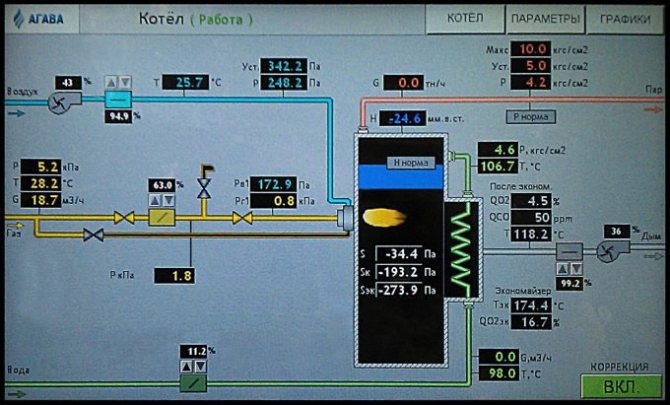

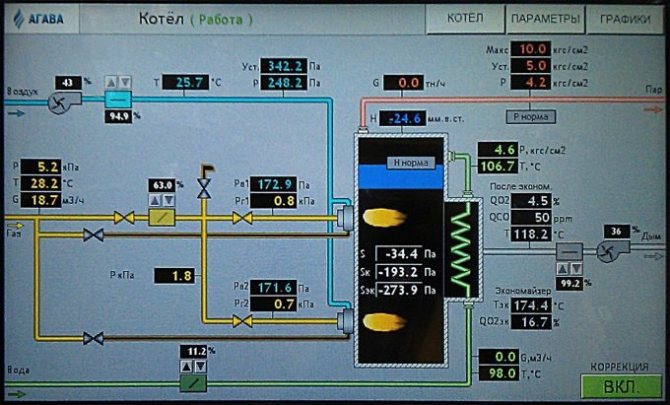

- controllo di tutti i parametri di termotecnica e loro presentazione all'operatore sullo schermo di un personal computer;

- monitoraggio dello stato delle unità e dei meccanismi - "ON" o "OFF";

- controllo remoto degli attuatori dallo schermo del monitor e selezione delle modalità di controllo: manuale, remota o automatica;

- informare l'operatore di irregolarità nel funzionamento dei controllori;

- comunicazione con il dispatcher dell'area tramite il canale informativo digitale.

La parte tecnica del sistema era organizzata in quattro armadi, uno per ogni caldaia. Ciascun cabinet dispone di quattro controller modulari a telaio.

Le attività tra i controller sono distribuite come segue:

Controller n. 1 ha eseguito tutte le operazioni di avviamento della caldaia. In accordo con l'algoritmo di start-up proposto da Teploenergoremont:

- il controllore accende l'aspiratore di fumo e arieggia focolare e camini;

- accende la ventola di alimentazione dell'aria;

- include le pompe di approvvigionamento idrico;

- collega il gas per l'accensione di ogni bruciatore;

- tramite controllo fiamma apre il gas principale ai bruciatori.

Controller n. 2 realizzato in una versione duplicata. Se durante l'avvio della caldaia, il guasto dell'apparecchiatura non è terribile, poiché è possibile interrompere il programma e ricominciare tutto da capo, il secondo controller mantiene a lungo la modalità principale.

Ha una responsabilità speciale durante la stagione fredda. Durante la diagnostica automatica di una situazione anomala nel locale caldaia, avviene una commutazione automatica senza sbavature dal regolatore principale a quello di riserva. Le protezioni tecnologiche sono organizzate sullo stesso controllore. Controller n. 3 progettato per funzioni meno critiche. Se fallisce, puoi chiamare un riparatore e aspettare un po '. Il modello di caldaia è programmato sulla stessa centralina.

Con il suo aiuto, viene eseguito un controllo pre-avvio delle prestazioni dell'intero programma di controllo. Viene anche utilizzato per formare il personale operativo. Il lavoro per la creazione della testa ACS di Mosca RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD è stato svolto da un team di MOSPROMPROEKT (lavoro di progettazione), TEPLOENERGOREMONT (algoritmi di controllo), NIITeplopribor (microprocessore parte centrale del sistema) .

Sottosistemi e funzioni

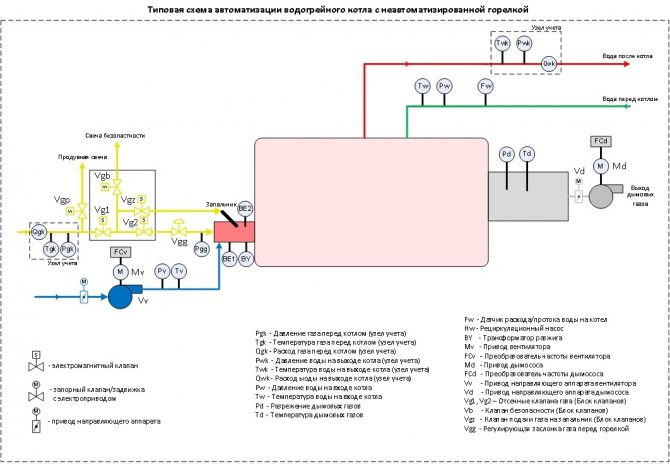

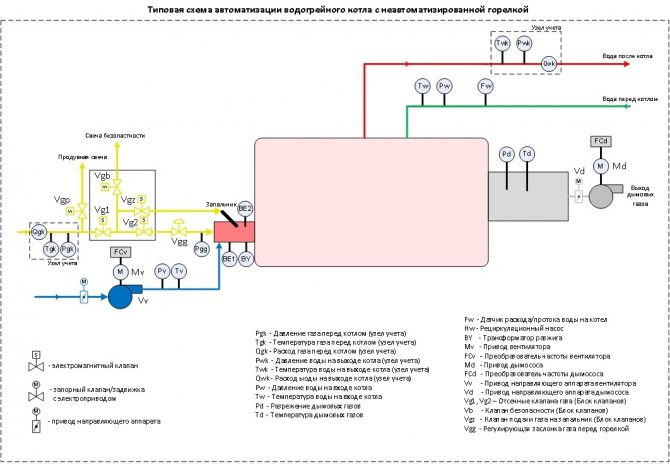

Qualsiasi schema di automazione del locale caldaia include sottosistemi di controllo, regolazione e protezione. La regolazione viene effettuata mantenendo la modalità di combustione ottimale impostando il vuoto nel forno, la portata d'aria primaria ed i parametri del refrigerante (temperatura, pressione, portata). Il sottosistema di controllo invia i dati effettivi sul funzionamento dell'apparecchiatura all'interfaccia uomo-macchina. I dispositivi di protezione garantiscono la prevenzione delle situazioni di emergenza in caso di violazione delle normali condizioni di funzionamento, l'erogazione di una luce, un segnale acustico o l'arresto dei gruppi caldaia con la fissazione della causa (su un display grafico, uno schema mnemonico, un tabellone) .

4.1. Principi di base dell'automazione della caldaia

Il funzionamento affidabile, economico e sicuro di una caldaia con un numero minimo di personale di manutenzione può essere effettuato solo in presenza di controllo termico, regolazione automatica e controllo dei processi tecnologici, segnalazione e protezione delle apparecchiature [8].

Le principali decisioni sull'automazione delle caldaie vengono prese nel processo di sviluppo di schemi di automazione (schemi funzionali).Gli schemi di automazione sono sviluppati seguendo la progettazione di schemi di ingegneria termica e il processo decisionale sulla scelta delle apparecchiature principali e ausiliarie del locale caldaia, la sua meccanizzazione e le comunicazioni di ingegneria termica. L'attrezzatura principale comprende un gruppo caldaia, aspiratori di fumo e ventilatori, e l'attrezzatura ausiliaria comprende un'unità di pompaggio e disaerazione, un impianto di trattamento chimico dell'acqua, un'unità di riscaldamento, una stazione di pompaggio della condensa, una stazione di distribuzione del gas, un olio combustibile (carbone) magazzino e rifornimento di carburante.

Lo scopo dell'automazione è conforme a SNiP II-35-76 (sezione 15 - "Automazione") e ai requisiti dei produttori di apparecchiature termomeccaniche.

Il livello di automazione delle caldaie dipende dai seguenti principali fattori tecnici:

- tipo di caldaia (vapore, acqua calda, combinato - vapore e acqua);

- il progetto della caldaia e delle sue attrezzature (tamburo, flusso diretto, sezionale in ghisa con pressurizzazione, ecc.), il tipo di tiraggio, ecc.; il tipo di combustibile (solido, liquido, gassoso, combinato - gasolio, polverizzato) e il tipo di dispositivo di combustione del combustibile (TSU);

- la natura dei carichi termici (industriali, termici, individuali, ecc.);

- il numero di caldaie nel locale caldaia.

Quando si redige uno schema di automazione, vengono forniti i principali sottosistemi di controllo automatico, protezione tecnologica, telecomando, controllo dell'ingegneria termica, blocco tecnologico e segnalazione.

Obiettivi e traguardi

I moderni sistemi di automazione delle caldaie sono in grado di garantire un funzionamento senza problemi ed efficiente delle apparecchiature senza l'intervento diretto dell'operatore. Le funzioni umane sono ridotte al monitoraggio online dello stato di salute e dei parametri dell'intero complesso di dispositivi. L'automazione della casa della caldaia risolve le seguenti attività:

- Avvio e arresto automatico delle caldaie.

- Regolazione della potenza della caldaia (controllo in cascata) in base alle impostazioni primarie specificate.

- Controllo della pompa booster, controllo dei livelli del liquido di raffreddamento nei circuiti di lavoro e di consumo.

- Arresto di emergenza e attivazione dei dispositivi di segnalazione in caso di valori di funzionamento dell'impianto fuori dai limiti impostati.