Come preparare una soluzione per intonacare pareti da cemento e sabbia

Fulmini

Componenti utilizzati

Una soluzione comune include riempitivi, una varietà di leganti e acqua. A seconda dei componenti utilizzati, ci sono calce, cemento, argilla e miscele combinate calce-argilla, calce-cemento. Diamo uno sguardo più da vicino a ciascuno dei componenti utilizzati.

- Lo stucco più comune contenuto nell'intonaco è la sabbia. Lui, a sua volta, è fiume, quarzo, burrone, montagna e mare. La più alta qualità di questi è considerata la sabbia di quarzo del fiume. Le miscele di gesso utilizzano solitamente sabbia a grana media. Il materiale a grana grossa è meno comunemente usato. Gli stucchi devono essere sempre puliti, privi di sporco e sporco. Il metodo di screening dipende dal tipo di lavoro. Quindi, con una piccola quantità di lavoro, viene solitamente utilizzato un setaccio a rete, in altri casi un setaccio inclinato.

- Uno dei componenti dell'intonaco è la calce. Oggi si distinguono grigio, bianco, schiacciato, carburo, macinato, calce viva. Ognuno di loro si distingue per la sua forza, scarsa resistenza all'acqua e scarsa resistenza all'umidità.

- Un riempitivo come il cemento è molto più forte della calce. Il suo completo indurimento dura fino a quattro settimane. Inoltre, è resistente all'umidità e a varie condizioni meteorologiche. L'impasto cementizio può resistere a forti sovraccarichi.

- Per quanto riguarda il gesso, ha una bassa resistenza, indurisce rapidamente, non tollera l'umidità e ha una scarsa resistenza all'ambiente esterno. Il gesso non deve essere miscelato con il cemento. Tipicamente questo stucco viene utilizzato per piccoli lavori di intonacatura. A volte viene aggiunto alla calce per una presa rapida.

- Un altro riempitivo di gesso popolare è l'argilla, che, mescolata con acqua, produce un impasto viscoso. Nella sua forma grezza, è molto plastico, quindi può assumere qualsiasi forma rimanga anche dopo l'essiccazione. L'argilla diventa molto dura dopo la cottura.

Tipi di soluzioni in argilla per stufe e caminetti

Durante la posa della stufa, a seconda del regime di temperatura della zona da costruire, vengono utilizzati diversi tipi di malta:

- 1200-1300 С - argilla refrattaria e argilla refrattaria di cemento;

- 1100 С - miscela argilla-sabbia;

- 450-500 С - sabbia calcarea;

- 220-250 С - cemento-calce;

- intervallo di temperature atmosferiche (fondazione del forno) - miscela di cemento e sabbia.

Delle malte da muratura elencate, l'argilla o la chamotte che ne derivano sono comprese in tre miscele: argilla-sabbia, argilla-chamotte e cemento-chamotte).

Considera questi importanti componenti delle miscele di forni in muratura.

Malta di argilla per forni in muratura proporzioni, materiali e procedura di preparazione

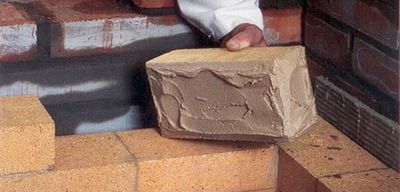

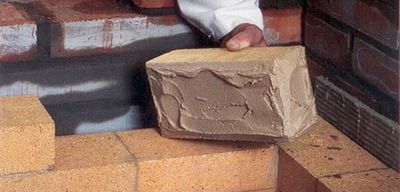

Quale materiale è il progenitore del cemento e delle miscele di calcestruzzo? Ogni produttore di stufe conosce la risposta: l'argilla. Fino ad ora, è un materiale indispensabile per la muratura. L'uso della malta di argilla durante la posa di mattoni e camini è dovuto a diversi fattori:

- L'argilla chamotte con cottura a forno naturale acquisisce le proprietà di un mattone. Ciò fornisce alti tassi di accoppiamento dell'intera struttura.

- Elevata stabilità termica. Dopo essere stata trattata con il fuoco, l'argilla si trasforma effettivamente in una pietra ceramica. È in grado di sopportare carichi termici elevati senza danni significativi.

Tuttavia, per ottenere quanto sopra, quando si prepara la soluzione, è necessario seguire una serie di regole e raccomandazioni.

Tipi di argilla

Per prima cosa devi decidere il metodo per ottenere l'argilla.Per i residenti del settore privato, puoi ottenerlo da solo. La profondità degli strati di argilla è bassa fino a 1 m, ma allo stesso tempo, è necessario tenere conto della sua composizione: non tutte le consistenze sono adatte alla soluzione.

Oltre a questo metodo, puoi acquistare argilla refrattaria preconfezionata già preparata dalla fabbrica.

L'indicatore principale dell'argilla è il suo contenuto di grassi. Per la posa di stufe (ad esempio una stufa russa), è necessario utilizzare argilla mediamente grassa. Se questo indicatore viene superato, durante la cottura appariranno irregolarità e la struttura dello strato sarà disturbata. Una malta di argilla oleosa è conveniente per la muratura: ha buone caratteristiche di adesione e si adatta perfettamente alla superficie del mattone. Tuttavia, il suo utilizzo non è comunque raccomandato.

Formazione

La cosiddetta argilla "magra" ha una struttura densa ed è necessario applicare determinati sforzi fisici per creare una muratura omogenea di alta qualità.

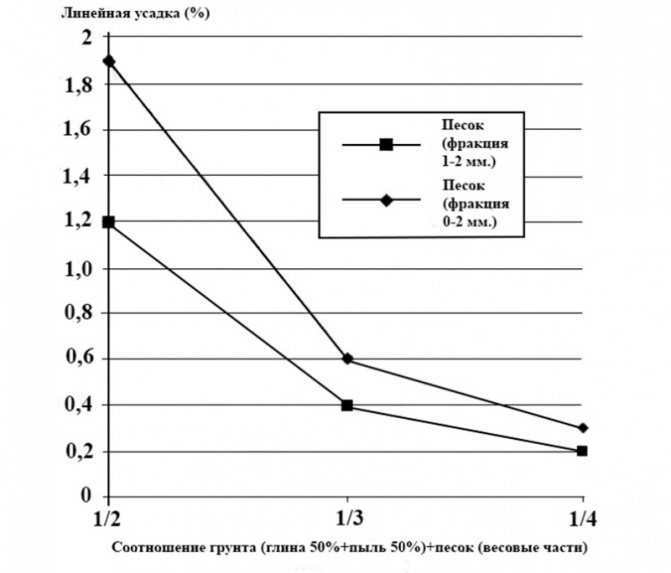

Il contenuto di grassi può essere bilanciato dal contenuto di sabbia. Per determinare la proporzione, puoi condurre un piccolo esperimento:

- Dividi una piccola quantità di argilla in 5 parti. Uno di loro non si mescola con la sabbia e il resto sono rispettivamente 1/4, 1/2, 1 e 1,5 parti.

- Impastare ciascuno di essi separatamente in uno stato di plastica, creare spazi vuoti arrotondati.

- Dopo l'essiccazione finale, è possibile determinare la qualità della malta. Se c'è troppa sabbia, il pezzo si sbriciolerà. Se non è sufficiente, la superficie sarà coperta di crepe. È ottimale se la composizione del pezzo rimane omogenea e non si copre di crepe.

Successivamente, è necessario eseguire il processo di pulizia dell'argilla dalle impurità estranee. Per questo, viene utilizzato un setaccio con una dimensione della maglia di 3 * 3 mm. Oltre a questo metodo, puoi sciacquare l'argilla. Per questo, il contenitore viene installato con un angolo di 4-8 gradi. L'argilla sporca viene caricata nella parte superiore e l'acqua nella parte inferiore. Utilizzando una spatola, lavare l'argilla con acqua fino ad ottenere una soluzione omogenea nella parte inferiore. La soluzione risultante viene versata in un contenitore separato.

Quando la quantità di materiale richiesta è stata ricevuta, puoi iniziare a creare la soluzione.

Preparazione della soluzione

Prima di iniziare il lavoro, l'argilla deve essere immersa. Per fare questo, un piccolo strato di argilla viene versato in un grande contenitore, che viene riempito con acqua sopra il livello della soluzione. Quindi viene applicato lo strato successivo e la procedura viene ripetuta. Dopo un giorno, la soluzione viene miscelata fino a che liscio.

Come preparare adeguatamente la malta per intonaco

Una soluzione per intonacare varie storie consiste di tre componenti:

- L'elemento principale della soluzione.

- Raccoglitore

- liquido.

La regola principale è scegliere la combinazione perfetta di tutti gli elementi della soluzione. L'intonaco non deve essere né troppo sottile né troppo spesso.

Ora vengono vendute molte miscele di gesso già pronte, in cui tutti i componenti sono perfettamente abbinati, così come vengono aggiunti elementi aggiuntivi. Il produttore deve allegare istruzioni dettagliate per l'uso della miscela e la sua preparazione.

Devi solo versare la miscela secca in un contenitore per preparare la soluzione, quindi aggiungere la quantità di acqua richiesta specificata dal produttore e mescolare accuratamente la soluzione. Nel processo di miscelazione della soluzione, puoi usare un mixer speciale che fa abbastanza bene il suo lavoro. La soluzione miscelata con un mixer risulterà omogenea.

Puoi preparare una soluzione con le tue mani. Per fare ciò, è necessario selezionare la composizione più adatta per eseguire lavori di riparazione, combinare tutti i componenti nelle proporzioni specificate, aggiungere acqua e mescolare tutto accuratamente.

Specifiche

La composizione di tale soluzione include necessariamente cemento, sabbia, calce spenta e acqua.

Vale la pena prestare attenzione al fatto che è necessario aggiungere la calce spenta.In caso contrario, la reazione di tempra inizierà nella soluzione stessa quando viene aggiunta acqua e le bolle, che si formano già all'interno della soluzione, porteranno alla fessurazione della superficie intonacata.

Questo processo di formazione di bolle porterà al deterioramento della qualità della soluzione e alla fragilità dopo che si sarà asciugata.

Le miscele da costruzione, la loro composizione e proprietà sono regolate da vari GOST. Ciò è necessario per la standardizzazione e la regolamentazione dei codici di costruzione. GOST 28013-98 è il principale atto giuridico normativo che disciplina i requisiti tecnici per malte e materiali inclusi nella composizione.

Questo standard include anche le caratteristiche degli indicatori di qualità, le regole di accettazione e le condizioni per il trasporto di soluzioni pronte. Contiene le caratteristiche qualitative e quantitative delle malte da muratura, dei materiali per intonaci e per lavori interni, utilizzati nelle più svariate condizioni operative.

Malta argillosa

Venduto nei negozi di ferramenta o preparato a mano. Quando è possibile estrarre l'argilla, la miscela è praticamente libera. Una malta di argilla con sabbia è la principale, poiché viene utilizzata per la posa di quasi tutta la fornace. Un'eccezione è un camino con una fondazione, poiché la resistenza all'umidità della miscela risultante è piuttosto bassa.

La malta per forno a sabbia e argilla funziona bene con mattoni di argilla cotta. Ha una forza media, è resistente al fuoco e, soprattutto, non consente ai gas di penetrare nella sostanza. Un altro vantaggio è la sua riciclabilità. La soluzione non ha data di scadenza. Può essere diluito con acqua e riutilizzato.

Argilla

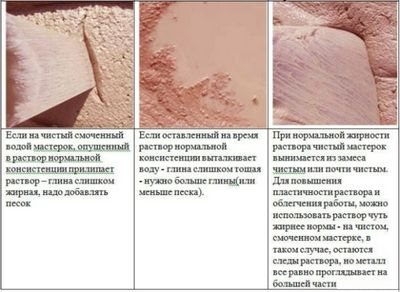

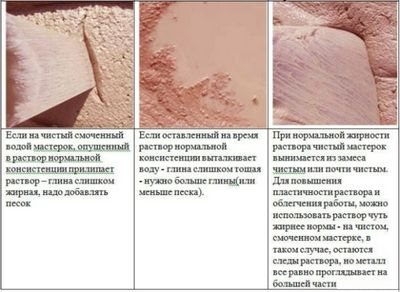

La base della soluzione del forno, che, in caso di "estrazione" indipendente, richiede la corretta determinazione del contenuto di grassi. Bagnare e impastare di routine nella mano non è sufficiente. È necessario eseguire un controllo più approfondito. Si può fare in diversi modi, ma impastare 2-3 litri di argilla con un barattolo con acqua naturale è considerato tra i più semplici e accessibili.

Quando la massa risultante aderisce quasi completamente alla pagaia, significa che l'argilla ha un alto contenuto di grassi e deve essere impoverita artificialmente aggiungendo sabbia. Se l'argilla rimane piccoli coaguli sull'attrezzo, è ideale per la malta e non necessita di “rilavorazioni”. Questa fase può essere proseguita impastando direttamente la miscela di muratura, ma l'argilla deve essere prima pulita. Questo vale anche per la sabbia, che deve essere lavata.

Preparazione dell'argilla

L'argilla correttamente selezionata dovrebbe essere pre-pulita, il che migliorerà significativamente la qualità del materiale. È sufficiente setacciare il materiale secco attraverso un setaccio con maglie di 2-3 mm. Inoltre, viene sottoposto a ammollo, stendendo in strati di 15-20 cm, versato sopra con acqua, quindi dopo un giorno viene miscelato, con l'aggiunta di una piccola quantità di liquido. Quando sono trascorse altre 24 ore, la miscela completamente gonfia viene nuovamente mescolata accuratamente. È questa argilla che viene utilizzata per l'ulteriore preparazione della soluzione del forno.

Pulizia della sabbia

Il materiale sfuso acquistato viene solitamente venduto lavato, ma spesso richiede una preparazione aggiuntiva. La presenza di eventuali inclusioni estranee riduce la qualità della malta per muratura e, quindi, influisce sulla qualità delle cuciture in esecuzione, cosa che non dovrebbe essere consentita. È sufficiente setacciare la sabbia acquistata nel negozio attraverso un setaccio fine con celle da 1 a 1,5 mm, e la sabbia ottenuta da sola richiederà un ulteriore risciacquo ad alta pressione di acqua. Su scala industriale, la sabbia viene purificata dai componenti organici mediante riscaldamento ad alte temperature, alle quali il materiale sfuso si asciuga perfettamente.A casa, questo può essere fatto, ma solo quando viene eseguita un'installazione speciale da sola, il che non è pratico per la disposizione di una struttura.

Composizione e ricetta dell'intonaco di argilla

Esistono molte composizioni di intonaco di argilla, ma non esiste una ricetta universale, la qualità della composizione dipende dai componenti. E il principale è l'argilla per intonacare i muri, è diviso in 2 tipi: leggero e oleoso, quest'ultimo è il più adatto.

Per controllare la qualità, tira una palla di piccolo diametro dall'argilla, mettila su una superficie piana e appiattiscila. Se i bordi rimangono intatti, il materiale è adatto per l'intonaco, sono iniziate le crepe: la composizione è di scarsa utilità. Un altro test è rotolare un flagello con una lunghezza di 200-300 mm, una sezione di 10-20 mm e piegarlo delicatamente, i bordi di un materiale di alta qualità non si spezzano.

Caratteristiche del materiale

Sembrerebbe che l'argilla come materiale da costruzione si sia rivelata in un lontano passato in passato, ma con lo sviluppo della costruzione ecologica negli ultimi anni, è stata nuovamente utilizzata attivamente. Il fatto è che l'argilla finemente macinata è un buon astringente e conservante.

Se lo diluisci con acqua e aggiungi uno stucco alla soluzione, ad esempio fibre vegetali o segatura, è possibile prendere un materiale isolante termico buono ed ecologico. Ad esempio, una tale miscela viene solitamente utilizzata per riempire scorie cave e blocchi di aggregati leggeri o come intonaco isolante.

Inoltre, di tanto in tanto vengono aggiunti alla miscela gesso, calce o, in aggiunta, cemento, il che rende possibile rendere il calcestruzzo argilloso più resistente. Questo gli consente di essere utilizzato come materiale portante nella costruzione di case eco-compatibili.

La densità apparente del materiale dipende dal rapporto tra gli ingredienti. L'indicatore ottimale è considerato: 550-600 kg per metro cubo.

C'è una conclusione che tale materiale si presta alla decomposizione ed è pericoloso per il fuoco, poiché contiene paglia o segatura. Ma questa è solo una supposizione, poiché il taglio di steli di piante e segatura in una soluzione liquida di argilla si gonfia e sono ben avvolti dall'argilla, che non solo li lega in modo affidabile, ma li preserva.

Per quanto riguarda il pericolo di incendio, l'aggregato inizia a bruciare solo se esposto a un fuoco aperto, ad esempio una fiamma di gas, entro pochi minuti. Di conseguenza, la sicurezza antincendio del materiale è anche superiore a quella di alcuni più classici materiali utilizzati nei lavori di costruzione.

Benefici

La crescente popolarità del materiale è spiegata dai suoi seguenti vantaggi:

- Promuovere la formazione di un microclima amico dell'uomo... L'argilla è in grado di assorbire e rilasciare l'umidità più rapidamente e molto più dei classici materiali da costruzione. Inoltre, ciò non influisce sulla resistenza del materiale.

- Accumula calore... Grazie a questa proprietà, il materiale può creare condizioni confortevoli negli alloggi, inoltre, in condizioni di enormi cadute di temperatura giornaliere.

- Riusabilità, per questo è necessario il materiale in acqua.

- Ideale per la costruzione di case fai-da-te... Il materiale non richiede l'uso di attrezzature da costruzione e attrezzature costose. La tecnologia per lavorarci è disponibile anche per i costruttori inesperti.

- L'argilla protegge il legno e altri materiali organici dalla decomposizione... Se tratti le pareti di legno con esso, né funghi né insetti li colpiranno.

- Clay schiarisce l'ariaassorbire gli inquinanti.

- Basso costo del materiale... Ecco perché costruire con l'uso dell'argilla risulta non solo ecologico, ma anche economico.

Materiali leganti: cemento, calce, argilla

Uno dei componenti principali di alcuni materiali di finitura sono i cosiddetti leganti, che generalmente si dividono in due grandi gruppi: acquosi e non acquosi. Il primo gruppo, a sua volta, si divide in minerale e organico.

Il minerale include cemento, calce e bicchiere d'acqua.

Gli adesivi organici includono una varietà di adesivi vegetali, animali e sintetici.

Cemento

Conferisce al calcestruzzo un'elevata resistenza. Grazie a lui, il calcestruzzo si fissa rapidamente ed è meno nella cassaforma. Tipicamente, il cemento è costituito da sostanze come allumina o silicato di calcio, che vengono accuratamente macinate e cotte prima della sinterizzazione.

Come risultato della cottura, si ottiene il clinker di cemento, che è ben macinato. La qualità del cemento dipende dalla finezza della molatura e dalla composizione delle materie prime.

Il cemento viene utilizzato per la preparazione di malte, miscele di calcestruzzo, per la fabbricazione di prodotti in calcestruzzo e cemento armato. I cementi sono suddivisi in base alla composizione, resistenza durante l'indurimento, velocità di indurimento, ecc.

Il cemento ha la capacità di fissarsi bene non solo nell'aria, ma anche nell'acqua, quindi deve essere conservato in un luogo asciutto.

I più utilizzati nella costruzione sono il cemento Portland (cemento silicato), il cemento Portland di scorie (cemento Portland con aggiunta di scorie) e il cemento allumina, ottenuto da allumina e calce fuse a una temperatura di 1400 ° C.

La massa risultante viene frantumata in pezzi che, a loro volta, vengono macinati in polvere in mulini per tubi. Grado di resistenza (il cemento di allumina è prodotto nei gradi 400, 500, 600) il cemento sta guadagnando in 3 giorni.

Il cemento Portland è una polvere grigio-verde. Si ottiene dalla cottura di argilla e gesso alla temperatura di 1500 ° C. Successivamente, il clinker di cemento (questo è il nome della massa risultante) viene macinato in speciali mulini, aggiungendo vari additivi attivi e inattivi (inerti): scorie, gesso, sabbia di quarzo.

Se il cemento viene sciolto con acqua, dopo poco tempo si indurisce, trasformandosi in una sostanza solida come una pietra. Il cemento Portland è disponibile nei gradi 400, 500, 600 e 700.

Rispetto a leganti come argilla e calce, il cemento indurisce molto più velocemente.

La presa avviene già dopo 35–40 minuti e la presa finale - non oltre 12 ore, a seconda della marca di cemento. Puoi accelerare il processo di indurimento aggiungendo acqua calda al cemento.

Viceversa, l'utilizzo di acqua fredda posticipa di qualche tempo la presa del cemento diluito.

La marca del cemento dipende dalla finezza della molatura. Nel caso in cui la marca del cemento sia sconosciuta o ci siano dei dubbi, è possibile determinarla approssimativamente dalla densità del cemento. Diminuisce con la conservazione a lungo termine: in 6 mesi - del 25%, in 1 anno - del 40%, in 2 anni - del 50%.

cemento Portland

È un legante idraulico, prodotto della macinazione fine del clinker con aggiunta di gesso (dal 3 al 5%), che regola il tempo di presa del cemento. Per composizione, il cemento Portland si distingue senza additivi, con additivi minerali, cemento Portland di scorie, ecc.

L'inizio della presa del cemento Portland a una temperatura dell'acqua in una soluzione di 20 ° C deve avvenire non prima di 45 minuti dalla preparazione della soluzione e terminare non oltre 10 ore.

Se nella preparazione della malta si utilizza acqua con una temperatura superiore a 40 ° C, la presa può avvenire troppo rapidamente.

La resistenza del cemento Portland è caratterizzata dai gradi 400, 500, 550 e 600. Per avvicinare gli standard russi a quelli europei, il cemento è suddiviso in classi: 22,5; 32,5; 42,5; 55,5 MPa.

Cemento Portland a rapido indurimento

È un cemento Portland con additivi minerali, caratterizzato da una maggiore resistenza. Raggiunge più della metà della resistenza prevista dopo 3 giorni di indurimento.

Il cemento a presa rapida è disponibile nei gradi 400 e 500.

Cemento Portland ad alta resistenza ad indurimento extra rapido

Sono utilizzati nella produzione di strutture prefabbricate in cemento armato e durante le opere di calcestruzzo invernali. Vengono prodotti i gradi 600.

Cemento bianco Portland

Sono prodotti in due tipi: cemento Portland bianco e cemento Portland bianco con additivi minerali.In base al grado di bianco, i cementi bianchi sono suddivisi in 3 gradi (in ordine decrescente). L'inizio dell'impostazione del cemento Portland bianco dovrebbe avvenire non prima di 45 minuti, la fine - entro e non oltre 12 ore dalla preparazione della soluzione.

Cemento Portland colorato

È disponibile in rosso, giallo, verde, blu, marrone e nero. Viene utilizzato per la produzione di calcestruzzo colorato e malte, miscele di finitura e pitture cementizie.

Vengono prodotti i gradi 300, 400 e 500.

Cemento Portland di scorie

Contiene scorie d'altoforno e gesso naturale, aggiunti per regolare il tempo di presa della soluzione.

Disponibile nei gradi 300, 400 e 500.

Cemento Portland a rapido indurimento

Differisce in una maggiore resistenza dopo 3 giorni di indurimento.

Vengono prodotti i gradi 400.

Cemento gesso-allumina

Si ottiene miscelando scorie ad alto tenore di allumina e gesso naturale. L'inizio della presa del cemento gesso-allumina dovrebbe avvenire non prima di 10 minuti, la fine - entro e non oltre 4 ore dopo la preparazione della soluzione.

Lime

Questo materiale viene utilizzato principalmente quando si lavora con la pietra e per la preparazione di una miscela di gesso. Esistono tre tipi di calce: idraulica, altamente idraulica, ad aria. Differiscono nel metodo di indurimento. La calce aerea si indurisce all'aria. Il suo principale svantaggio è la resistenza all'acqua.

L'idraulico è in grado di indurirsi in aria e in acqua, il suo processo di indurimento è più veloce di quello dell'aria e la sua resistenza è molto più elevata. La calce altamente idraulica è caratterizzata da un'elevata resistenza e velocità di indurimento.

Quando si acquista la calce, è necessario prestare attenzione alla presenza di istruzioni per la preparazione e la conservazione della soluzione.

La calce viene spenta elaborando un grumo di calce viva con acqua. A seconda della quantità di acqua necessaria per la spremitura, si ottengono calce idrata (lanugine), pasta di lime e latte di lime.

La calce idrata in polvere si ottiene quando il volume dell'acqua è del 60-70%. Come risultato dello spegnimento, il volume della calce aumenta di 2-3 volte. La calce spenta è una polvere bianca costituita dalle più piccole particelle di ossido di calcio idrato con una densità da 400 kg / m3 (sfusa) a 500-700 kg / m3 (compattata).

Per ottenere un impasto al lime, quando si spegne l'acqua, prendere 3-4 volte di più del lime. Il volume dell'impasto risultante è 2-3 volte maggiore del volume di calce prelevato per la sua preparazione.

La pasta di calce è una massa plastica bianca con una densità fino a 1400 kg / m3.

La calce, che si è spenta bene, essendo aumentata di volume di almeno 3 volte, si chiama grasso, e se è aumentata di volume di meno di 2,5 volte, si chiama magra.

Secondo la capacità di indurirsi, è diviso in idraulico e aria. Nel primo caso, la calce si indurisce sia nell'acqua che nell'aria e nel secondo, come suggerisce il nome, solo nell'aria.

La calce si ottiene calcinando il calcare in forni a pozzo. Dopo la cottura, si ottiene la calce viva: calce bollente o lime grumoso. Per schiacciare la calce, viene versata con acqua in ragione di 35 litri di acqua per 10 kg di calce. Nel processo di spegnimento della calce inizia a "bollire", sbriciolandosi in piccoli pezzi, dopodiché aumenta notevolmente di volume. Al momento dell'estinzione, ci sono calce a estinzione rapida (circa 8 minuti), a media estinzione (circa 25 minuti) e a lenta estinzione (più di 30 minuti).

La calce spenta si chiama lanugine. Affinché tutte le particelle di calce si estinguano, deve essere conservato per circa 2-3 settimane sotto un coperchio chiuso.

Dopo il periodo specificato, rimane una massa finemente dispersa con un contenuto di acqua non superiore al 50%.

La calce aerea è calce viva e spenta (idratata). La calce senza additivi è suddivisa in 3 gradi (1a, 2a, 3a), la calce con additivi - in due (1a, 2a). La calce in polvere idrata (fluff), con e senza additivi, è di due gradi (1 °, 2 °).

L'area di applicazione della calce aerea è la preparazione di malte calcaree e miste, che vengono utilizzate nella muratura e nell'intonacatura delle superfici, nonché per l'imbiancatura e nella produzione di prodotti ai silicati.

La calce idraulica è idraulica debole o idraulica forte. Viene utilizzato per la preparazione di malte da muratura e da intonaco, nonché calcestruzzi di bassa qualità destinati all'indurimento sia in aria che in condizioni di elevata umidità.

Sostanze idrauliche contenenti calce

Si suddividono in scorie di calce con aggiunta di scorie granulari, calce-pozzolaniche con aggiunta di rocce attive sedimentarie o vulcaniche, ceneri di calce con aggiunta di ceneri di alcuni combustibili. Le sostanze contenenti calce sono coinvolte nella preparazione di bassi gradi di calcestruzzo e malte, che vengono utilizzati nelle strutture sotterranee.

Le sostanze idrauliche contenenti calce sono prodotte nei gradi 50, 100, 150, 200.

Leganti per gesso

Si ottiene mediante cottura e macinazione da roccia sedimentaria, che include gesso diidrato. I leganti di gesso hanno la capacità di fissarsi e indurirsi rapidamente. A seconda della temperatura del trattamento termico delle materie prime, si distinguono due gruppi di leganti di gesso: a bassa cottura (costruzione di stampi e gesso ad alta resistenza) e ad alta cottura (cemento anidritico, gesso extrich).

In termini di resistenza alla compressione, ci sono 12 gradi di leganti per gesso, dal G-2 a bassa resistenza al G-25 ad alta resistenza. A seconda del tempo di presa si dividono in indurimento rapido (A), indurimento normale (B) e indurimento basso (C).

In base al grado di macinazione, anche i leganti di gesso sono divisi in tre gruppi: I, II, III.

I gradi da G-2 a G-7 (gruppi A, B, C e I, II, III) sono utilizzati per la fabbricazione di vari prodotti da costruzione in gesso. I gradi da G-2 a G-7 (gruppi A, B e II, III) sono utilizzati per la fabbricazione di prodotti da costruzione a pareti sottili e parti decorative. I gradi da G-2 a G-25 (B, V e II, III) sono utilizzati nei lavori di intonacatura, per sigillare giunti e per scopi speciali.

Per aumentare la resistenza e accelerare i tempi di presa, vengono aggiunti leganti a base di gesso alle malte di sabbia calcarea. Inoltre conferiscono maggiore levigatezza e bianchezza allo strato di intonaco, sono utilizzati come sostanza principale nei mastici.

Argilla

L'argilla è grassa, audace (medio grasso) e magra (terriccio). Questa divisione è dovuta al grado di contenuto di sabbia nell'argilla.

L'argilla viene utilizzata come legante nella produzione di malte da forno e da intonaco, aggiunta a malte cementizie destinate alla posa di strutture in condizioni di normale umidità dell'aria.

L'argilla densa che non contiene impurità è un ottimo materiale per la costruzione. I mattoni sono fatti da esso.

Se l'argilla verrà utilizzata nella costruzione di una casa, la sua qualità può essere verificata come segue. Per fare questo, metti 1 kg di materiale in un secchio e versa 4 litri di acqua, mescola bene e lascia per 24 ore.Grazie all'acqua, l'argilla diventerà morbida e la sabbia si separerà dal terriccio. Quindi il contenuto del secchio viene nuovamente mescolato a fondo e l'acqua con il terriccio limoso in esso contenuto viene drenata in modo che solo argilla e sabbia siano sul fondo del secchio. L'argilla e la sabbia vengono pesate e la loro massa viene sottratta da 1 kg: in questo modo è possibile scoprire la quantità di terriccio presente nel materiale in esame.

La qualità dell'argilla dipende dalla sua plasticità e può essere testata al tatto. L'argilla oleosa ricorda una saponetta umida o una fetta di strutto. La qualità dell'argilla può essere determinata in un altro modo. Avendo realizzato un flagello lungo 15 cm e spesso 2 cm dall'argilla, è necessario tirarlo su entrambe le estremità contemporaneamente.

L'argilla magra non si allunga bene e si formano bordi irregolari nel sito della rottura del flagello. Il flagello di argilla plastica, allungandosi dolcemente, diventa gradualmente più sottile e alla fine si rompe, formando denti affilati nel sito della rottura.

Il colore dell'argilla dipende da quali impurità sono incluse nella composizione.L'argilla con una miscela di ossido di ferro e ossido di manganese è colorata di rosso, giallo e marrone e nero - con impurità organiche.

Il terriccio limoso può essere aggiunto al calcestruzzo argilloso per aumentarne la resistenza e la capacità di mantenere la sua forma dopo l'essiccazione.

- Cartongesso, inerti e materiali lapidei di finitura

- Malte: la scelta della marca e la composizione della malta