Dit artikel beschrijft het concept van pellets, hun variëteiten, de reikwijdte van deze producten en, natuurlijk, het stapsgewijze technologische proces van hun productie.

Pellet - Dit is een materiaal met vaste brandstof dat wordt gebruikt in warmtekrachttechniek, verwarming van woningen en industriële gebouwen, en is recentelijk aan populariteit aan het winnen bij bewoners van privéwoningen. De grondstoffen voor de productie zijn: afval van de houtverwerkende industrie (zaagsel, spaanders, takken, boomschors, platen).

Ook wordt landbouwafval (zonnebloempitten, maïs en boekweit) gebruikt. Turf en stro zijn ook grondstoffen. Het is een geperst cilindrisch granulaat (lengte 10-30 mm, breedte 6-10 mm).

Ze worden geperst onder druk en hoge temperatuur (250-300 ° C). Stukken hout en andere grondstoffen worden onder druk en temperatuur aan elkaar gelijmd met de natuurlijke stof lingine, die in de grondstof zelf zit.

Het gebruik van pellets is echter niet alleen beperkt als brandbare brandstof voor ketels.

Ze zijn ook van toepassing:

- In de veehouderij (pellets worden gebruikt om de vloeren in dierverblijven te strooien, ze dienen als bodembedekking, nemen goed vocht op, verwarmen en houden warmte vast).

- Bij het reinigen van brandstoffen, smeermiddelen en technische vloeistoffen in autoreparatiewerkplaatsen, benzinestations.

- Als mulch (beschermende afdek) grond voor uw moestuin of tuin.

- Als brandstof om te grillen in plaats van houtskool.

- Als kattenbakvulling.

- Als absorberend middel voor het reinigen van gas uit zwavel.

Belangrijkste soorten

Houten pellets

Ze worden gemaakt in de vorm van cilindrische korrels uit houtafval (zaagsel, spaanders, schors, platen, hout van lage kwaliteit). Ze zijn onderverdeeld in huishoudelijk en industrieel. Huishoudpellets zijn gemaakt van vers zaagsel en houtsnippers. Andere onzuiverheden zijn aanwezig in industriële korrels. Ze zijn licht, bruinachtig of grijs.

Een lichtere kleur duidt op een hoge kwaliteit van de pellets (een lichte kleur is een teken van uitzonderlijk goed hout zonder schors en schoon zaagsel). Ze zijn het populairst voor het verwarmen van particuliere huizen, omdat dit type pellets het laagste asgehalte heeft, omdat ze geen stof en houtschors bevatten (tot 0,5%) en een goede warmteoverdracht.

Plantaardige pellets

Ze worden ook in korrelvorm geproduceerd uit landbouwafval (stro, zonnebloempitten, maïs en boekweitafval). Het eindproduct is over het algemeen donker van kleur. In termen van warmteoverdracht doen deze korrels geenszins onder als we het hebben over korrels van zonnebloempitten, maïs en boekweit, aangezien strokorrels in deze indicator inferieur zijn aan houtpellets.

Maar tegelijkertijd hebben stropellets hun voordelen: een grote hoeveelheid grondstoffen en lage kosten. Groentepellets hebben een hoger asgehalte (tot 3%) dan houtpellets, waardoor de ketel vaker gereinigd moet worden Dit type is bedoeld voor industrieel gebruik, aangezien er bij verbranding meer as vrijkomt.

Turfkorrels

Ze zijn gemaakt in de vorm van turfkorrels, de kleur is donker. Ze zijn ook populair bij industriële ondernemingen, omdat ze goede calorische, economische en ecologische eigenschappen hebben. Ze zijn niet wijdverspreid onder particuliere consumenten vanwege hun verhoogde asgehalte, omdat de ketel heel vaak moet worden schoongemaakt na het gebruik van turfpellets.

Voordelen van pellets ten opzichte van hout

In het vorige gedeelte hebben we enkele voordelen van pellets uiteengezet. Nu stellen we voor om al hun voordelen te benadrukken in vergelijking met goedkope vaste brandstof - brandhout:

- door de hoge dichtheid en het lage vochtgehalte bereikt de specifieke verbrandingswarmte van pellets 5 kW / kg, terwijl gedroogd hout een maximum van 4,5 kW zal geven;

- om dezelfde redenen is het rendement van verwarmingsketels op pellets 80-85% versus 75% voor traditionele houtgestookte ketels;

- fijne structuur en sterkte van korrels maken automatisering van het proces van brandstoftoevoer en verbrandingscontrole mogelijk;

- aangezien fabrikanten geen chemische additieven gebruiken voor de vervaardiging van korrels, doet brandstof niet onder voor hout wat betreft milieuvriendelijkheid;

- laag asgehalte (voor houtproducten - 0,5-1%, voor agro-pellets - tot 4%) maakt het mogelijk om het interval tussen het reinigen van warmtegeneratoren te verlengen tot 7 dagen.

Een belangrijk punt. Het hout droogt binnen 2 jaar tot een vochtgehalte van 15%, dus huiseigenaren drogen en verwarmen zelden met vers gekapt hout. De werkelijke warmteoverdracht is in dit geval 2-2,5 kW / kg, gecorrigeerd voor het ketelrendement. Hoeveel as en roet daarbij vrijkomt, kan eenvoudig worden bepaald door de unit dagelijks schoon te maken.

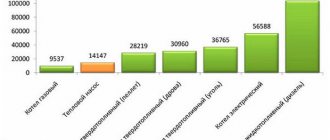

Pellets hebben ook nadelen. Brandstof kost 2,5-3 keer duurder dan vers gekapt brandhout, en de prijs van geautomatiseerde warmtegeneratoren is hetzelfde als die van conventionele TT-ketels. Het leeuwendeel van deze kosten komt op de pelletbrander en de elektronische regeleenheid.

U moet pellets in afgesloten zakken kopen of thuis een droge opslagruimte organiseren, bijvoorbeeld een gesloten container. In tegenstelling tot hout brokkelen met vocht verzadigde korrels eenvoudig af tot stof en zijn ze niet geschikt voor verder gebruik.

https://youtu.be/ado5JDtfoSw

Kwaliteitseisen

De belangrijkste eisen voor de kwaliteit van brandstofpellets zijn:

- De pellet moet vlak en glad zijn.

- Afwezigheid van scheuren in korrels, hun kromtrekken en vervellen.

- De pellet moet stevig worden samengeperst.

- Het eindproduct moet het juiste vochtpercentage hebben (het mag niet hoger zijn dan 15%).

- Het is wenselijk dat de pellets dezelfde grootte hebben (voornamelijk fabrikanten produceren brandstofpellets met een lengte van 5 mm tot 70 mm en een diameter van 6 mm tot 10 mm), ongeacht het type brandstofpellet.

- De afwezigheid of het minste gehalte aan onzuiverheden (stof, zand) in het eindproduct, die de kwaliteit van de pellets verminderen.

- Kleur. Voor houtpellets moet deze licht zijn (lichter - hogere kwaliteit), want hoe minder donkere of bruine insluitsels in de pellet, hoe minder schors en onzuiverheden deze bevat. In turf- en plantgranulaat is het donkergrijs of zwart.

- De pellets moeten vrij zijn van schimmel of meeldauw.

- Er mogen geen chemicaliën zijn.

Vereisten voor grondstoffen voor fabricage

Deze criteria zijn klein, maar ze moeten volledig in acht worden genomen:

- De grondstoffen mogen geen onzuiverheden bevatten (stenen, stof, zand, metaalafval, gebladerte).

- Het moet zoveel mogelijk natuurlijke lijmen bevatten (lingine, harsen en andere lijmen), wat het fabricageproces en de kwaliteit van het eindproduct versnelt.

- Grondstoffen mogen niet erg nat zijn, hoewel dit tijdens het drogen wordt gecorrigeerd, maar toch het productieproces vertraagt.

Apparatuur voor de productie van

De meest basale uitrusting voor de productie van brandstofpellets zijn:

- weegschaal voor grote pakketten (500, 1000 kg);

- verpakkingsmachine;

- bunker voor afgewerkte pellets;

- band of schraaptransporteur;

- rookafzuiging;

- een ventilator om de drop-out te verwijderen;

- koeler;

- pellet pers;

- droogtrommel;

- mechanisme voor het laden van verwerkte grondstoffen in de droger;

- ketel (gas of zaagsel);

- mixer;

- hamermolen;

- breker (trommel of schijf);

- container voor grondstoffen met een transportband;

- cyclonen;

- lucht mouwen;

- schroeftransporteurs;

- luchttransporteurs;

Productie Technologie

De belangrijkste technologische fasen van de productie van brandstofpellets zijn:

Grof breken van grondstoffen

In dit stadium worden grote grondstoffen geplet tot de vereiste grootte (lengte tot 25 mm, diameter tot 2-4 mm). Dit is nodig om het werk van de pelletpers te vereenvoudigen, want hoe kleiner het materiaal, hoe beter en sneller de pellets worden gevormd.

Dit proces wordt uitgevoerd met behulp van een breker. Breken kan meerdere keren worden uitgevoerd, als het de eerste keer niet mogelijk was om de vereiste fractie van het materiaal te bereiken. Verderop op de schraaptransportband komt de vermalen grondstof de mixer binnen en vervolgens in de droogtrommel.

Drogen van verwerkte grondstoffen

Deze fase is een van de belangrijkste en vindt plaats in een droogtrommel. Warme lucht wordt vanuit de ketel via moffen naar binnen gevoerd, die het vocht uit de verwerkte frites droogt. De gedroogde chips moeten een vochtgehalte hebben van minimaal 8%, aangezien zeer droge grondstoffen slechter aan elkaar hechten in de granulator, maar niet meer dan 12%, aangezien de afgewerkte pellets erger zullen verbranden in de ketel.

Tijdens het drogen wordt de uitlaatlucht onder invloed van het vacuüm van de afzuigventilator opgevangen samen met kleine fracties, die in de cycloon worden afgezet voor verdere fijnmaling, en de uitlaatlucht wordt afgevoerd naar de atmosfeer. In dit geval komt een deel van de kleinste fracties via luchttransporteurs de ketel binnen.

Fijn verpletterend

Deze fase is nodig voor een nog grotere verbrijzeling van spanen en zaagsel (lengte tot 4 mm, diameter tot 1,5 mm) om een efficiëntere werking van de pelletmolen te garanderen. Het fijnmalen wordt uitgevoerd met behulp van een breekmolen. De grondstof wordt er vanuit een cycloon in gevoerd.

In de breker wordt de grondstof vermalen tot de staat van meel, en dan komt dit meel via luchttransporteurs de cyclonen binnen (de 1e cycloon voor de primaire scheiding van houtmeel uit de lucht, de 2e cycloon voor de secundaire, laatste scheiding) . Verder wordt na luchtscheiding houtmeel naar een rechte schroeftransporteur gevoerd. Vervolgens van de directe naar de schuine schroeftransporteur naar de bunker van de pelletpers, waarin de menger is opgesteld.

Vochtigheidscorrectie

Dit proces vindt plaats in een speciaal apparaat - een mixer. Correctie van het vochtgehalte is erg belangrijk, want als de grondstof erg droog is (vocht minder dan 8%), dan zal de verlijming van de grondstof in de pelletpers van slechte kwaliteit zijn. Voor de afstelling is een mixer nodig. Indien nodig levert het stoom of water via zijn kanalen en de output is houtstof met het juiste vochtgehalte.

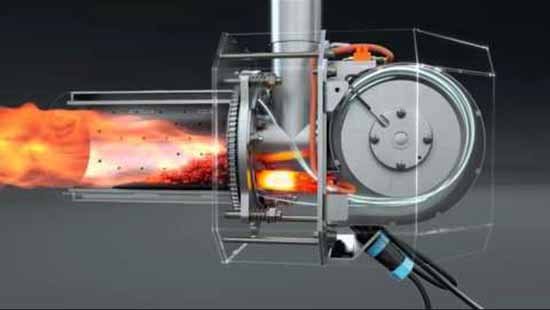

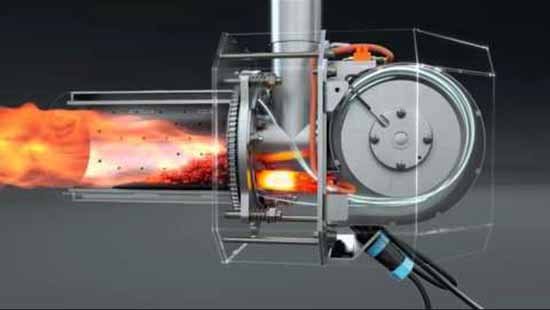

Granuleren en persen

Dit proces vindt plaats in een speciale pelletpers. Nadat het vochtgehalte van de grondstoffen in de menger is aangepast, gaan ze naar de granulator. Daarin wordt onder hoge persdruk en hoge temperatuur (250-300 ° C) de grondstof door een speciale matrix geperst, waar doorheen houtstof wordt gelijmd tot cilindrische korrels.

Harsen en lingine in versnipperd hout zijn natuurlijke bindmiddelen. Deze lijm lijmt onder hoge druk en temperatuur de deeltjes van grondstoffen effectief tot korrels. In de granulator wordt een vast mes geïnstalleerd dat het afgewerkte materiaal dat uit de matrix is geperst, in korrels van de vereiste grootte snijdt (lengte 10 ... 30 mm, breedte 6 ... 10 mm). Vervolgens worden de korrels naar de koeler gevoerd.

Pelletkoeling

De afgewerkte pellets die net uit de pelletmolen komen, zijn erg heet, dus ze moeten worden gekoeld. Deze bewerking wordt uitgevoerd met behulp van een koeler. De pellets die de koelkolom binnenkomen, worden geblazen met lucht uit de ventilator, die hete lucht uit de pellets "zuigt" en niet-gegranuleerd houtmeel opvangt.

Hete lucht wordt afgevoerd naar de atmosfeer en meel wordt afgevoerd naar een cycloon. De fysische en chemische eigenschappen van brandstofpellets veranderen tijdens het koelen en krijgen daardoor het juiste niveau van vochtgehalte, hardheid en temperatuur (70-90 ° C). Vervolgens gaan de korrels voor verpakking.

Verpakken van afgewerkte producten

De laatste fase van de productie van brandstofpellets. Vanaf de koelkolom via een band- of schraaptransporteur worden de afgewerkte korrels naar de hopper gevoerd voor afgewerkte producten. De trechter is uitgerust met een weegschaal om precies het gewicht van de zak met pellets te kennen. Hier worden granulaatkorrels verpakt in zakken (10 kg, 25 kg, 50 kg). Ook pellets worden verpakt in grote zakken (250 kg, 500 kg, 1000 kg).

Dit is eigenlijk het hele productieproces.

Het laatste afval van de verbranding van brandstofpellets is as. De afvoer ervan bestaat uit het schoonmaken van de aslade in de ketel. As kan worden gebruikt om de grond in uw moestuin, in uw tuin, in bloembedden te bemesten, omdat het een uitstekende meststof is.

Daarom moet worden geconcludeerd dat zowel de productie als het gebruik van brandstofpellets milieuvriendelijk en afvalvrij is (afval kan voor nuttige doeleinden worden gebruikt).

Hoe maak je een granulator voor de productie van brandstofpellets met je eigen handen

Om zelf pellets te maken, moet u een speciale machine in elkaar zetten. Qua uiterlijk en technisch doet het enigszins denken aan een krachtige vleesmolen. Dat wil zeggen, het zaagsel wordt in de trechter gegoten, waarna een krachtige boor ze onder hoge druk perst en korrels bij de uitgang worden verkregen. Vervolgens worden ze gedroogd en verpakt in zakken of andere containers. Er worden geen extra materialen en ingrediënten gebruikt voor de productie van pellets, alleen druk en vocht zijn nodig, de nodige bindmiddelen zitten al in het hout. Materialen en gereedschappen voor het monteren van de granulator:

- krachtige motor; - verloopstuk (kettingoverbrenging wordt gebruikt); - Matrix; - wormwielen; - twee cilinders (gemaakt van pijpen); - hoek om een frame te maken; - Slijper; - lassen; - boor en ander gereedschap.

Vergelijking van productietechnologieën voor pellets

Van hout

Stadia van de productie van houtpellets:

- Grof breken van houtafval in een hamermolen.

- Gehakt hout drogen in een wasdroger.

- Fijn breken (in de staat van houtstof brengen).

- Controle van de vochtigheid in de mixer (indien nodig toevoer van stoom of water).

- Compressie en granulatie van brandstofpellets in een pelletpers.

- Koelen van afgewerkte cilindrische korrels in een koeler (temperatuur 70-90 ° C).

- Verpakken en verpakken van afgewerkte producten in zakken.

Van zaagsel

De productie van korrels uit zaagsel is als volgt:

- Droog het zaagsel zodat het vochtgehalte niet hoger is dan 12%.

- Neem een zeef en zeef het zaagsel zodat er geen brokstukken (steentjes, bladeren enz.) In de granulator komen.

- Zaagsel malen in een hamermolen.

- Als de luchtvochtigheid lager is dan 8%, moet het gemalen zaagsel in de mixer worden gevoerd (verhoog de luchtvochtigheid tot 8-10%).

- Granulatie van zaagselkorrels.

- Koelen en drogen van granulaat in een koelbox.

- Zaagselkorrels in papieren zakken verpakken.

Van stro

Productie van strokorrels:

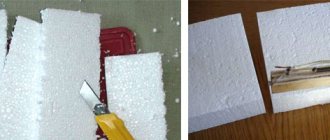

- Strohakken (lengte tot 4 mm).

- Opnieuw breken in een maalmachine.

- Drogen in een wasdroger.

- Vochtbeheersing van gehakseld stro in de mixer (water- of stoomtoevoer).

- Persen en granuleren van strobloem.

- Koelen van strokorrels in een koelbox.

- Verpakking van strokorrels.

Van de plaat

Plakkorrels worden als volgt geproduceerd:

- Verwerking van platen in een versnipperaar (spaanlengte tot 50 mm).

- Houtsnippers breken in een hamermolen.

- Het drogen van plakchips in een droogtrommel (vochtgehalte van 8% tot 12%).

- Fijn vermalen in een molenmolen (tot de staat van houtstof).

- Controle van de luchtvochtigheid in de mixer (als de luchtvochtigheid lager is dan 8% wordt stoom of water toegevoerd).

- Granulatie van houtmeelplaten in een pelletpers.

- Koeling van cilindrische plaatgranulaat.

- Verpakken van plakpellets in zakken.

Van turf

De technologie voor de productie van turfbrandstofpellets is als volgt:

- Het is noodzakelijk om het veen zo aan te leggen dat het op natuurlijke wijze droogt.

- Het moet worden ontdaan van puin (plantenwortels, bladeren, stenen).

- Turf breken in een breekmachine.

- Droog de turfmassa in een droger tot een vochtgehalte van maximaal 12%.

- Opnieuw malen (fijn malen) in een maalmolen.

- Voer de gemalen turfmassa in een pelletpers met ingebouwde mixer voor turfgranulatie en stoombehandeling.

- Koel turfkorrels in een koelkolom.

- Verpak de afgewerkte brandstofpellets in zakken.

Wat kan worden gemaakt van zaagsel

Laten we eerst eens kijken waarom houtpellets zo snel populair werden. Zo:

- Van alle soorten vaste brandstoffen zijn ze het meest praktisch en handig om op te slaan, te verplaatsen en in de ketelinstallatie te laden.

- Pelletketels hebben niet vaker dan 1 keer per week tussenkomst nodig en zijn volledig geautomatiseerd. De duur van de verbranding wordt alleen bepaald door het volume van de hopper, waar de brandstofpellets worden gegoten.

- Zaagsel komt veel voor als afval van verschillende houtbewerkingslocaties en hele bedrijven, en na persing tot pellets hebben ze een uitstekende calorische waarde en een laag asgehalte.

- Bij de productie van pellets zijn er geen verschillende chemische toevoegingen, de brandstof is absoluut milieuvriendelijk.

- Houtpellets kunnen onafhankelijk worden geproduceerd, zodat u een goedkope energiebron hebt.

Houtpellets nemen bij opslag minder ruimte in dan hout of kolen en kunnen in zakken worden verpakt en netjes worden gestapeld.

Belangrijk! Plaatsen waar pellets worden opgeslagen, moeten worden uitgerust in overeenstemming met de brandveiligheidsregels.

Zaagsel en spaanders als grondstof voor de productie van pellets zijn voor veel eigenaren van particuliere landgoederen het gemakkelijkst en betaalbaarst. Desalniettemin worden er voor het verkrijgen van hoogwaardige granulaten enkele eisen gesteld aan grondstoffen:

- Zacht hout, daar komt de beste brandstof uit. Als u hardhout of veel schors heeft, moeten deze worden gemengd om een goede korrelsterkte en een laag asgehalte te verkrijgen.

- Grote spaanders of brokstukken mogen niet tussen de spaanders terechtkomen; pellets zijn gemaakt van klein zaagsel.

- Vochtigheid. De indicator moet binnen 12% zijn, anders kunnen de cilinders tijdens de fabricage afbrokkelen en tijdens de verbranding zal natte biomassa de efficiëntie van uw ketel verminderen.

Te nat zaagsel, dat erg moeilijk te drogen is of meer warmte nodig heeft dan het zelf kan genereren tijdens de daaropvolgende verbranding, is nuttig voor een ander doel. Bijvoorbeeld de productie van briketten met drogen in de open lucht, zoals te zien is in de video.

Dat wil zeggen, voordat de technologische cyclus wordt gestart, moeten spanen en zaagsel goed worden voorbereid. Onthoud dat grondstoffen van lage kwaliteit dezelfde handgemaakte pellets produceren die u in uw thuisboiler zult laden.