Wat zijn pellets

Pellets zijn een energiedrager die wordt verkregen uit de overblijfselen van natuurlijke grondstoffen door een technologische methode in de vorm van korrels. Brandstofcellen zijn er in verschillende fracties, met een diameter van 0,4 tot 1 cm en een lichaamslengte van 0,315 tot 5 cm. Typisch is een productielijn ontworpen voor de productie van pellets uit een bepaald materiaal, daarom komen er verschillende soorten van dergelijke brandstof in de markt.

Brandhout

Velen zullen zeggen dat droog hardhout de beste brandstof is. Maar deze bewering is waar met betrekking tot droog brandhout - ruwe houtblokken zullen roken, "yak wet garret", maar ze zullen het huis er niet mee kunnen verwarmen. Daarom moet de voorbereiding van brandhout voor het volgende stookseizoen deze winter worden aangepakt. Gehakt en opgevouwen onder een luifel, goed gedroogd in de lente en zomer, brandt dergelijk brandhout praktisch zonder rook. De eigenaren van pyrolyse (gasgenererende ketels) zullen dit bevestigen - zelfs licht vochtig brandhout brandt niet in hun ketels, ze drogen het gedurende twee jaar.

U kunt droog gehakt brandhout kopen, maar de prijs zal u niet bevallen - van 50 tot 100 roebel per kubieke meter (esp, haagbeuk, els, berk). Plus verzending. Ter vergelijking: gehakt, maar onbewerkt brandhout kost minder - vanaf 30 roebel per kubieke meter. Er zijn echter verschillende nuances. Brandhout kan in bulk of in dozen worden gekocht. De eerste optie is goedkoper, maar het brandhout is strak gestapeld in de dozen, dus er zullen meer houtblokken in de "bord" -kubus zijn.

De goedkoopste zijn naaldhoutbrandhout (sparren, dennen) - vanaf 30 roebel. Zachtbladig (berk, els, esp) - 33-35 roebel. Hardhout (haagbeuk, esdoorn, essen, eiken) - vanaf 40 roebel.

Als je een bijl wilt zwaaien in de vorst, kun je hout met blokken bestellen. Het komt trouwens niet veel goedkoper uit dan gehakt - 25-30 roebel, afhankelijk van het soort hout.

In regionale gortops kunt u tot 5 kubieke meter gespleten brandhout van gemengde rassen kopen tegen de staatsprijs - 28 roebel per kubieke meter zonder levering. Het brandhout van de gortop zal vochtig zijn.

Wat zijn de pellets voor de ketel

Het type granulaat hangt af van het materiaal waaruit het is verkregen. Van deze korrel heeft zijn eigen naam:

- Houtachtig;

- Steenkool;

- Turf;

- Van de overblijfselen van vegetatie;

- Rieten dak;

- Maïs;

- Van uitwerpselen van gevogelte (kip);

- Op basis van oud papier;

- Van vast huishoudelijk afval.

Houtpellets voor ketel

Het meest populaire en geconsumeerde product. Voor de vervaardiging van pellets van dit type worden zowel naald- als bladverliezende boomsoorten gebruikt. Al het afval dat wordt verkregen tijdens de houtbewerking is geschikt als grondstof:

- Zaagsel;

- Krullen;

- Zaagsel;

- Stukjes restjes;

- Croaker.

"Witte" pellets van hout zonder schorsinsluitsels hebben het laagste asgehalte en worden daarom zeer gewaardeerd. "Grijze" houtpellets, die schors bevatten, worden voornamelijk gebruikt voor krachtige ketels. Ze zijn relatief goedkoop en hebben een hoger asgehalte.

Kolenstofkorrels

In tegenstelling tot houtpellets, waar deeltjes worden vastgehouden door natuurlijke harsen, worden koolstofkorrels op een speciale manier geperst, met toevoeging van een bindmiddel. De methode wordt spiraalvormig persen genoemd.

Het resultaat is een vaste brandstof die geschikt is voor gebruik in elke pelletketel. Een van de voordelen van een dergelijk materiaal, naast de hoge calorische waarde, zijn de goede transporteigenschappen - steenkoolpellets zijn niet vatbaar voor versnippering tijdens transport.

Turfketel pellets

Turfkorrels bevatten pure turf en behouden hun vorm door interne bindmiddelen die geactiveerd worden bij het uitpersen.Ze zijn kwetsbaar, dus hun diameter kan niet klein zijn en bereikt een grootte van 12 mm. Dit type heeft een hoog energieverbruik, zuinig in gebruik. Als je bijvoorbeeld een ton materiaal verbrandt, komt de warmte precies evenveel vrij als bij het stoken van 475 kuub aardgas, 1,5 ton hout of 500 liter diesel.

Pellets van plantenresten

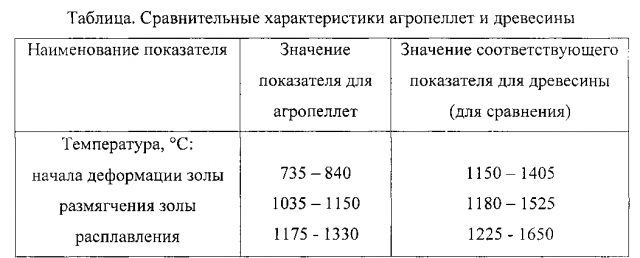

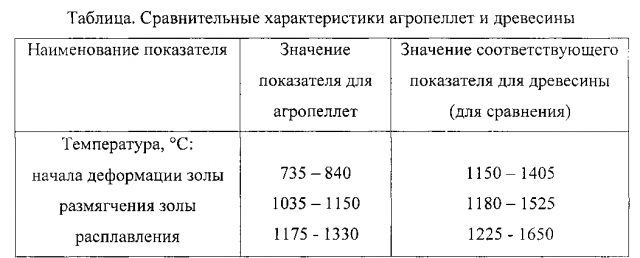

Een andere naam voor dergelijke brandstof is agropellets. Ze zien er bruin uit, de grondstof is landbouwafval, namelijk boekweitdoppen en zonnebloempitten.

Doordat het uitgangsmateriaal deeltjes zand, aarde, stof en andere niet-brandbare componenten bevat, heeft de agropellet een hoog asgehalte. Het gebruik ervan is alleen gerechtvaardigd voor het verwarmen van industriële bedrijven. De prijs is hier veel lager als u ander materiaal ter vergelijking neemt.

Stro-pellets

In termen van dichtheid is de calorische waarde gelijk aan houtpellets. Ze zijn goedkoper dan hen, maar hebben een hoog asgehalte tot wel 5,5%. Na het persen is de pellet bestand tegen het binnendringen van vocht, wat een positief effect heeft op het vermogen van de brandstof om niet te verslechteren tijdens opslag.

Pellets van maïsstengels

Hoewel maïsstengels kunnen worden geclassificeerd als producten van de agrosfeer, verschillen pellets ervan fundamenteel van agropellets vanwege hun relatief lage asgehalte, dat slechts 2,6% is. Bijkomende voordelen zijn onder meer een zeer lange brandtijd, hoge dichtheid en caloriegehalte. Door het lage gewicht is zo'n product gemakkelijk in te pakken, te laden en te vervoeren.

Pellets op basis van kippenmest

Mogelijke optie voor dubbel gebruik van pellets uit pluimveemest - als brandstof en als korrelvormige meststof. Door de hoge luchtvochtigheid worden de grondstoffen eerst in speciale ruimtes gedroogd, daarna fijngemaakt en geperst.

Dergelijke pellets bevatten veel niet-ontvlambare insluitsels, ze zijn vanwege hun hoge asgehalte niet geschikt voor gebruik in privéketels. Het is het meest praktisch om het product als meststof te gebruiken - de uitwerpselen nemen het vocht goed op en geven het geleidelijk af aan de wortels van de plant.

Papieren pellets voor ketel

Om granulaat uit oud papier te halen, wordt een complexer technologisch proces gebruikt. In tegenstelling tot elke andere grondstof, moet papier eerst worden bevochtigd voordat het wordt geperst.

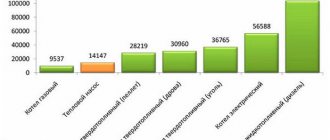

Eigenaren van privéwoningen en comfortabele landhuizen stellen zichzelf vaak de vraag: welk verwarmingssysteem is beter te implementeren? Er zijn veel antwoorden op deze vraag. Van het gebruik van elektrische verwarmingselementen tot een kleine stookruimte op diesel of aardgas. De meest voorkomende zijn kleine ovens met handmatige brandstoflading en miniketels met automatische bediening. Moderne technologieën maken het mogelijk om de werking van het ketelhuis te regelen via telefooncommunicatie, en goedkope automatisering sluit bijna de menselijke arbeid uit om het vuur in de oven in stand te houden. Vandaag gaan we de twee meest populaire brandstoffen voor privéboilers vergelijken: kolen en houtpellets.

Uit wat eerder werd gezegd, volgt hieruit dat de belangrijkste voordelen van steenkool de langere verbrandingsduur zijn, wat wordt verklaard door de hogere dichtheid en het hoge gehalte aan minerale insluitsels. De voordelen van houtpellets zijn geassocieerd met het gemak van ontsteking, uniforme verbranding en milieuveiligheid. Wat betreft de grondstoffen en economische aspecten van de kwestie, alles is hier niet zo eenvoudig.

Het grootste deel van steenkool omvat grafietachtige koolstof, gesorbeerde en chemisch gebonden koolteer, evenals tot 15-25% minerale stoffen die as vormen. Het verbrandingsproces van kolen begint met pyrolyse en drogen. Tijdens de pyrolyse komt bijna alle koolteer, vertegenwoordigd door aromatische koolwaterstoffen, vrij.Een kenmerk van aromatische koolwaterstoffen als brandstof is een hoog koolstofgehalte bij een relatief lage ontbrandingstemperatuur van harsdampen. De verbranding van koolteer produceert aanzienlijke hoeveelheden roet en koolmonoxide. Om deze verschijnselen te voorkomen, is een fijnafstelling van de luchttoevoer en een nauwkeurig ontwerp van verbrandingsinrichtingen vereist, afhankelijk van het type brandstof en de productiviteit van de oven. Omdat ketelinstallaties niet zijn ontworpen voor een specifieke soort en merk steenkool, maar de productiviteit wordt geregeld door automatische apparatuur, afhankelijk van de vereiste temperatuur in de kamer, is het in de praktijk onmogelijk om de optimale modus te bereiken. Ofwel vliegt er veel lucht door de oven en hebben we een overdracht van warmte, of, integendeel, er is weinig lucht en het roet brandt niet helemaal op - we hebben een overdracht van brandstof uit de oven in de vorm van roet en koolmonoxide. In de praktijk leiden deze verschijnselen tot een daling van de calorische waarde van een eenheid steenkool met 10-30% ten opzichte van de theorie.

In het geval van houtpellets hebben we een klassiek houtverbrandingsproces, maar met twee subtiliteiten. Ten eerste is het hout droog genoeg, waardoor de bijdrage van de droogprocessen aan het begin van de verbranding teniet wordt gedaan en de calorische waarde van pellets toeneemt in vergelijking met hout in blokken (logs). Bovendien worden pellets gevormd uit kleine stukjes hout, wat leidt tot hun vernietiging tijdens verbranding. In sommige gevallen verstoort vernietiging de werking van verbrandingsinrichtingen enigszins, maar vaker compenseert het alleen de afname van het buitenoppervlak van de pellets tijdens het verbranden.

Het lage vochtgehalte en de aanzienlijke mechanische sterkte van de pellets zijn te danken aan de productietechnologie. Het uitgangsmateriaal gaat in fijn gedispergeerde vorm met een vochtgehalte van ongeveer 15-30% in productie. Vormen omvat het heet persen in een plaat- of trommelmatrijs. De trommelmatrix heeft een hogere productiviteit, de plaatmatrix zorgt voor een grotere mechanische sterkte en uniformiteit van de korrelgrootte. Heet persen leidt tot houtdroging en de vorming van een dunne film van gesmolten lignine op het oppervlak van elke pellet (evenals tussen houtdeeltjes in de pellet). Dit effect is het meest uitgesproken bij harsachtige houtsoorten. Daarom hebben pellets een vochtgehalte van 5-12%, wat veel lager is dan het vochtgehalte van onder normale omstandigheden opgeslagen klompenhout. Hierdoor hebben pellets een beduidend hogere verbrandingswaarde dan gewoon klompenhout. Als voor procesbrandhout met een vochtgehalte van 30% (asgehalte 1% droge stof), bij verbranding in een conventioneel ketelhuis, de calorische waarde in het bereik van 10,1 - 11,2 MJ / kg ligt, dan voor pellets met een vochtgehalte gehalte van ongeveer 5%, de calorische waarde is merkbaar hoger en bereikt 21 MJ / kg. Voor pellets van berkenschors bereikt deze waarde meer dan 28 MJ / kg.

De tabel toont de waarden van de verbrandingswaarde en dichtheid van verschillende soorten grondstoffen voor de productie van pellets, evenals de dichtheid van deze materialen. Tijdens de productie van pellets neemt de dichtheid toe tot 0,9 - 1,2 g / cm3. De toename in dichtheid verhoogt niet alleen de mechanische sterkte van de pellets, maar draagt ook bij aan het gemak van transport en opslag van brandstof.

Een van de duidelijke voordelen van pellets ten opzichte van kolen, is de hoge milieuveiligheid. Houtpellets bevatten tot 60-90 keer minder zwavel dan steenkool, wat de ecologische situatie in de regio verbetert en de corrosie van verbrandingsapparatuur vermindert. Bovendien draagt een lang verblijf in de bodem op grote diepten bij aan de accumulatie van aanzienlijke hoeveelheden verbindingen van zware metalen en radioactieve elementen in de kolen. Op basis van de eigenaardigheden van osmotische processen tijdens de groei van bomen, is het gehalte aan zware metalen in hout honderden keren lager dan in fossiele kolen. Het asgehalte van het hout is slechts 0,2 - 0,5% van de oorspronkelijke massa.As wordt vertegenwoordigd door kalk, potas, ijzerkalk, siliciumdioxide, magnesiumverbindingen en andere niet-gevaarlijke verbindingen die met succes kunnen worden gebruikt als universele meststof op zure en neutrale bodems.

Onder de voordelen van kolen zijn de iets lagere kosten, een hogere ladingsdichtheid en een merkbaar langere brandtijd. Dit laatste voordeel zal geleidelijk verdwijnen door de wildgroei aan automatische ketelinstallaties, die veel handiger en gemakkelijker te gebruiken zijn. Een grote hoeveelheid laden in een trechter van dezelfde grootte is alleen een merkbaar voordeel voor steenkoolspaanders van een bepaalde grootte, waarvan de kosten toenemen met de toename van de spreiding in de grootte van de fragmenten. Het belangrijkste voordeel van steenkool zijn de kosten. Vanaf 2014 had 1 ton steenkool in Krasnojarsk een marktwaarde van 1,5 tot 3,0 duizend roebel. Terwijl houtpellets ongeveer 4-5 duizend roebel per ton kosten. Tegelijkertijd ligt de verbrandingswaarde van verwarmingskolen in het bereik van 8 - 20 MJ / kg. Dat wil zeggen, de calorische waarde van pellets en steenkool is dichtbij, met bijna een tweevoudig verschil in prijs. Opgemerkt moet worden dat automatische ketelinstallaties alleen kunnen werken met kolen met een bepaalde fractionele samenstelling, waarvan de kosten veel hoger zijn dan met forfaitaire kolen. Automatische ketelinstallaties voor kolenstof worden alleen geproduceerd met een voldoende hoog vermogen en hebben een hoge kostprijs. Kolenstofpellets hebben een prijs die niet lager is dan die van houtpellets.

Zo komen we tot de conclusie over de aanzienlijke voordelen van houtpellets ten opzichte van fossiele kolen. In de brandstofenergie-industrie betekenen deze voordelen in de eerste plaats weinig vanwege de aanzienlijke reserves aan steenkool in vergelijking met het productievolume van plantaardige grondstoffen. Maar voor verwarmingssystemen van particuliere huizen is de verplaatsing van steenkool door brandstofpellets slechts een kwestie van tijd.

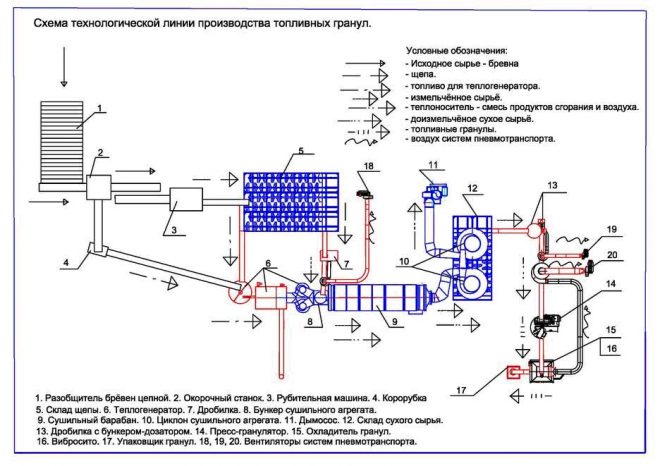

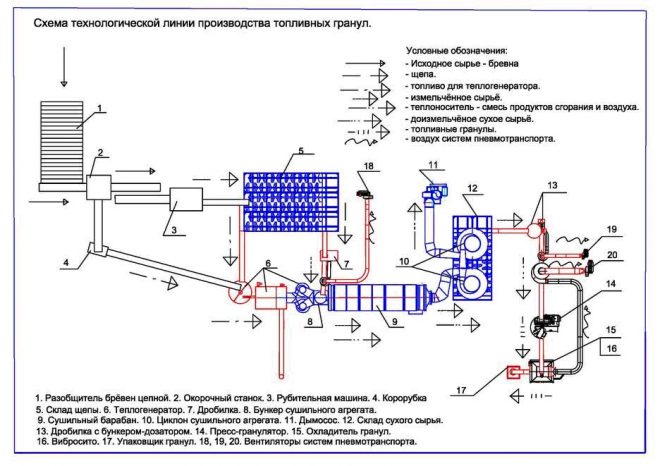

Hoe pellets worden gemaakt

Bij de productie van pellets voor de ketel moeten de grondstoffen een bepaald technologisch proces doorlopen op de productielijn. De belangrijkste fasen van dit proces, waarbij het voorbeeld van het verkrijgen van houtpellets wordt gebruikt, zijn als volgt:

- Verpletteren tot grove fractie - in dit stadium leiden houtachtige delen van verschillende groottes tot een toestand van homogene massa door een breekinstallatie;

- Malen tot een fijne fractie met behulp van een hamermolen - de deeltjesgrootte van de resulterende grondstof mag niet groter zijn dan 6 millimeter;

- Drogen tot een vochtgehalte van het materiaal in het bereik van 8,0 - 10,0% in band- en trommeldrooginstallaties;

- Persen in een pelletmolen. In dit stadium wordt de massa verwarmd tot een temperatuur van 120 graden Celsius en door de matrix geperst;

- Koelen (indien nodig) en verpakken van het eindproduct.

Bij de vervaardiging van landbouwpellets uit zonnebloempitten is het stadium van het breken van grondstoffen uitgesloten van het technologische proces.

Selectie van pellets voor ketelinstallaties

Industriële boilers zijn meestal ontworpen voor zware belasting en stellen minder eisen aan de grondstoffen dan hun tegenhangers in huis. Om ervoor te zorgen dat de ketel het huis op de pellet effectief verwarmt, moet u naast het type ook letten op de volgende technische indicatoren, die door de fabrikant moeten worden aangegeven:

- Vochtigheid van het product - voor normale ontsteking en behoud van verbranding moet binnen 8% liggen, meer dan 14% - het materiaal is niet geschikt voor gebruik;

- Warmteoverdracht tijdens verbranding - het is beter als het rond de 4,5 kcal / kg en hoger is, zoals houtpellets, maar 4,3 kcal / kg is ook acceptabel;

- Asgehalte van het product - heeft een bovenste tolerantiedrempel binnen 1%, wordt deze limiet verlaagd tot 0,5%, dan mag de ketel maximaal één keer per maand worden gereinigd.

Naast al het bovenstaande moeten de pellets visueel worden geïnspecteerd op scheuren.

Hoogwaardig materiaal heeft een glanzend oppervlak, verkruimelt niet en breekt moeilijk.Wanneer de korrels in water worden ondergedompeld, zouden ze uiteindelijk in een drassige massa moeten veranderen. Als dit niet gebeurt, is het waarschijnlijk dat bij de vervaardiging een chemische lijmcomponent is gebruikt, wat onaanvaardbaar is. De aanwezigheid van grof sediment van kleine steentjes en zand duidt ook op een slechte kwaliteit van het product.

Voors en tegens van brandstofpellets voor de ketel

De voor de hand liggende voordelen van granulaire brandstoffen zijn dat ze gemakkelijk te vervoeren en op te slaan zijn. Daarnaast hebben korrels:

- Hoge warmteoverdracht, die 2,5 keer meer is dan die van hout;

- Laag asgehalte, waardoor u minder tijd kunt besteden aan het onderhoud van ketelinstallaties;

- Laag luchtvochtigheidspercentage, wat een positief effect heeft op de werking van het verwarmingssysteem en de levensduur verlengt;

- Hoge dichtheid - een kleinere hoeveelheid van dergelijke brandstof kan evenveel calorieën aan warmte produceren als een andere energiedrager met een groot volume.

Het belangrijkste nadeel van brandstofpellets is dat ze alleen kunnen werken in speciale ketels die een automatische energietoevoer naar de brander hebben. De prijs van dergelijke apparatuur is veel hoger dan de kosten van gewone verwarmingsketels op vaste brandstoffen.

Laten we wat dieper op de essentie ingaan!

Industriële productie

Voor de vervaardiging van brandstofpellets wordt hout gebruikt, dat eenvoudigweg geen andere bestemming meer zal vinden, dat wil zeggen afval.

Merk op! Om kwaliteitspellets te maken, mag dit hout geen schors hebben!

Hoe worden pellets gemaakt?

Productieproces diagram

Kleine stukjes hout gaan door een scheider, waar zand, vuil, slakken, metalen spijkers (hier werkt een magneet), etc. uit worden gezeefd.

Op een lopende band wordt al dit schoongemaakte "goed" naar de bunker van de hamermolen gestuurd, bij de uitgang waarvan het hout verandert in fijnkorrelig zaagsel.

Dit zaagselmengsel wordt vervolgens naar de droger gevoerd, waar de grondstof volledig droogt.

Gebruik een persgranulator om grondstoffen om te zetten in pellets - granulaat. Daarin verandert, onder invloed van stoom op hoge temperatuur en intensief mengen, de grondstof in de vorm van gedroogd hout "bloem" in deeg. De resulterende massa wordt opnieuw gedroogd en naar een matrix gevoerd, waar onder hoge druk (300 atm) granulaat wordt verkregen uit bloem.

De resulterende houtpellets hebben een aanzienlijk hogere dichtheid dan de dichtheid van het hout waaruit ze zijn gemaakt. Dit komt door de hechtingsprocessen van het materiaal die optreden tijdens de productie van korrels. De hechting is te danken aan de stof lignine in het hout.

Lignine is een onderdeel van houtcellen. Tijdens het proces van celvernietiging tijdens mechanische verwerking en verdere verhitting van houtgrondstoffen komt lignine vrij. Bij hoge temperaturen smelt het en vormt het een soort natuurlijke lijm, die de substantie van de houtpellet tijdens het persproces betrouwbaar verlijmt.

Nadat ze door de matrix zijn geperst, worden de pellets gekoeld en vervolgens verpakt in zakken.

Ambachtelijke productie

De productie van pellets thuis wordt intensief besproken op brandstofforums, waar je terecht kunt als je interesse hebt in deze problematiek. Even later zullen we dit onderwerp bespreken in een van de rubrieken van onze site. Maar nu…

Nu zijn we van mening dat het thuis maken van pellets alleen winstgevend is als ze verder worden verkocht, dat wil zeggen verkoop. Om zelfgemaakte pellets te produceren, moet u veel geld investeren in het vervaardigen van apparatuur. En dan is het tijd om aan het productieproces te besteden. De kosten van pellets voor verwarming in de Russisch sprekende ruimte bedragen 70-80 USD. per ton. Voor deze prijs zijn ze gemakkelijker te kopen. En voor verkoop in het buitenland, waar hun prijs gemakkelijk verdubbelt (met de juiste kwaliteit brandstofpellets), is het noodzakelijk om een nogal moeilijk pad te doorlopen.

Houd er rekening mee dat we u niet ontmoedigen om zelf pellets te produceren, we raden u alleen aan om dit onderwerp van groei van minipelletproductie in de toekomst naar een grotere schaal te overwegen. Idealiter - met de mogelijkheid om producten naar het buitenland te exporteren.

Wat is beter?

Brandhout of pellets? Waar geef je de voorkeur aan?

Brandhout of pellets

Laten we enkele brandstofparameters analyseren:

1. De verbrandingswaarde of brandbaarheid van brandstofpellets is 2,5 keer hoger dan de gelijknamige parameter van hout.

Dit wordt verklaard door het verhoogde koolstofgehalte in het "nieuwerwetse" materiaal. In een gewone boom is koolstof een bestanddeel van al zijn cellen in cellulosemoleculen. Cellulose bevat ook zuurstof- en waterstofatomen in zijn molecuul.

Tijdens mechanische "destructieve" verwerking worden veel cellulosemoleculen beschadigd. In dit geval vervluchtigen de bovengenoemde waterstof- en zuurstofatomen in de vorm van vluchtige gassen, waterdamp, zuren en de eenvoudigste alcoholen.

De hoeveelheid materiaal is minder geworden en het gehalte aan "brandbaar" (koolstof) erin is behouden - vandaar de verhoogde calorische waarde van het materiaal.

2. "Zuiverheid" van het materiaal - deze parameter is van groot belang voor Europeanen.

Iedereen weet dat wanneer hout wordt verbrand in een oven of zelfs in een vuur, er as wordt gevormd. De massafractie van deze as is minimaal 15% van de oorspronkelijke massa van hout. Dit zijn niet-brandbare harsen en mineralen. Daar ga je dan! As uit brandstofpellets is 0,5-3% van hun aanvankelijke gewicht, dat is 15-20 keer minder dan "hout" -as.

3. Gewoon hout bevat minstens 2 keer meer vocht dan er pellets van gemaakt zijn.

4. De dichtheid van de pellets is veel hoger dan de dichtheid van hout. Pellet zinkt in water. Dit verhoogt de winstgevendheid van dit type brandstof tijdens transport en opslag.

Gezien de verhouding "pellets of gas", zullen er meer voordelen zijn voor gas. Inclusief de verwarmingskosten, waar pellets nu op de tweede plaats komen.

Maar de verwachte stijging van de prijzen voor natuurlijke brandstofreserves zal ertoe leiden dat pellets bovenaan zullen komen in termen van brandstofbesparing en efficiëntie voor verwarmingssystemen.