Productvereisten

Vloeibare en vaste brandstoffen kunnen worden gebruikt voor metaalovens. Modellen die onafhankelijk worden geassembleerd en vervaardigd, doen qua efficiëntie vaak niet onder voor fabriekskachels. Er zijn bepaalde eisen waaraan een product moet voldoen om gemakkelijk in bad te gebruiken. Onder hen zijn:

- aanpassing van het warmtevermogen;

- de aanwezigheid van een warmteaccumulator;

- de mogelijkheid om de tractie aan te passen;

- bescherming van oppervlakken met hoge temperaturen.

De hoeveelheid warmte die door de kachel wordt afgegeven, moet worden geregeld door de hoeveelheid geladen brandstof. Dat wil zeggen, de kachel moet een bepaalde gangreserve hebben. Als dit niet gebeurt, kan ze in de winter haar taken in bad niet aan. Voor baden worden meestal kachels gebruikt. De dijk fungeert als een batterij, wat brandstof bespaart en langdurig warmte afgeeft. Een watertank kan ook als zo'n batterij fungeren. De kachel moet ontworpen zijn om convectie te vergemakkelijken om de binnenlucht snel te verwarmen. Het is belangrijk om na te denken over de veiligheid van het ovenontwerp, zodat oppervlakken die tot hoge temperaturen worden verwarmd, worden beschermd door geschikte schilden.

ANTWOORD

Dit probleem bestaat voor iedereen die een warmte-geïsoleerde kachel in een bad gebruikt. De oplossing voor het probleem is om de oven te vervangen. Hiervoor moet je natuurlijk een bepaald bedrag uitkeren, maar aan de andere kant verdwijnen de ongemakken. Andere opties kunnen alleen een maat worden genoemd.

Als het niettemin niet mogelijk is om de kachel te vervangen, moet u deze opwarmen volgens bepaalde regels. Namelijk: probeer na het verwarmen van de oven tot 100 graden de temperatuur niet meer te verhogen, maar behoud de temperatuur die is. Hiervoor wordt de brandstof tot een minimum in de oven geplaatst, de aslade wordt gesloten. Zorg op deze manier voor een hoog rendement voor de oven, een comfortabele temperatuur in de kamer en dit alles terwijl u brandstof bespaart. De luchttemperatuur zal in ongeveer 40 minuten het minimum bereiken wanneer u kunt beginnen met stomen.

Moet ik gebruiken

Door zijn ontwerp steekt de metalen kachel voor het bad gunstig af bij de stenen tegenhanger. Onder de positieve aspecten van het ontwerp zijn de volgende:

- compacte afmetingen;

- hoge verwarmingssnelheid;

- hoge efficiëntie;

- installatiegemak;

- lichtgewicht;

- relatief lage kosten.

In vergelijking met de stenen versie neemt de metalen kachel weinig ruimte in, waardoor het mogelijk is om de kamer op de beste manier in te richten. De metaaloven heeft minder brandstof en tijd nodig om op te warmen, waardoor deze kosteneffectiever is. Dit leidt tot het hoge rendement van een dergelijke kachel. Voor de constructie van een metalen oven heeft u niet zo'n sterke fundering nodig als voor een stenen oven. In de meeste gevallen is het project van een metalen kachel voor een bad goedkoper dan een stenen analoog.

Zo'n kachel heeft ook zijn nadelen, waaronder een hoge oppervlakteverwarmingstemperatuur. Het gevolg hiervan is de noodzaak om zowel het oppervlak van de muren als de vloer te beschermen tegen te hoge temperaturen. Bovendien kan de hoge mate van infraroodstraling op afstand van de oven brandwonden veroorzaken. Deze structuur koelt veel sneller af dan een steenoven.

Wat te kiezen

De verschillen tussen metaalovens liggen meestal in grootte, ontwerpkenmerken en aanvullende modules die erin aanwezig kunnen zijn. Daarom kunnen ze voorwaardelijk worden onderverdeeld in:

- verticaal en horizontaal;

- met of zonder watertank.

Verticale versies van saunakachels nemen minder ruimte in beslag, daarom verdient het de voorkeur deze te gebruiken. Horizontaal warmt de lucht sneller op, omdat de lengte van het lichaam een groot contactoppervlak heeft met lucht. Sommige saunakachels zijn ontworpen met een watertank. Vervolgens wordt het gemengd met koude en gebruikt in de wasruimte. Door de locatie van de vuurhaard worden de volgende ontwerpopties onderscheiden:

- met een vuurhaard in de stoomkamer;

- met een vuurhaard in de recreatieruimte;

- met een vuurhaard op straat.

Wanneer de vuurhaard zich in de stoomkamer bevindt, wordt het mogelijk om brandstof te laden zonder de kamer te verlaten. Maar dit heeft ook zijn nadelen. Een daarvan is het constante vuil van het hout, dat zich vermengt met vocht. Het brandhout in de stoomkamer is vochtig en heeft een lager rendement. De handigste optie is het ontwerp van een kachel voor een bad met het laden van brandhout uit de rustruimte, omdat het gemakkelijker is om op te ruimen en degenen die momenteel op hun beurt wachten, kunnen het aanmaakhout doen. De laatste optie voor de locatie van de oven voor de kachel is geschikt voor de kleinste kamers en is relevant voor gebruik in het warme seizoen. Het ontwerp van een metalen badkachel kan ook zijn:

- Open;

- Gesloten.

De eerste optie wordt ook wel hot genoemd. Hun bijzonderheid ligt in het feit dat ze worden geïnstalleerd zoals ze zijn, zonder het gebruik van metselwerk. Het voordeel van deze optie is een snelle opwarming tot hoge temperaturen. Maar het is onveilig omdat je je er gemakkelijk aan kunt branden. Gesloten ovenontwerpen worden ook koud genoemd. Meestal zijn ze aan alle kanten bekleed met vuurvaste stenen. Hierdoor kan de wandtemperatuur worden verlaagd. Dit ontwerp duurt langer om op te warmen, maar is veiliger. Bovendien kunnen er luchtkanalen in worden aangebracht die een aanzienlijke hoeveelheid lucht doorlaten, wat zorgt voor convectie.

Opmerking! Er zijn ook nuances met betrekking tot de kachel. Het kan ook gesloten of open zijn. Het is moeilijk om over de voor- en nadelen van elk te praten. Meestal is dit een persoonlijke voorkeur van de eigenaar.

Wat beïnvloedt temperatuur?

Om te beginnen is het erg belangrijk om erachter te komen waarom dit soort actieve recreatie oorspronkelijk überhaupt is uitgevonden en wat het belangrijkste doel is. Het op het eerste gezicht begrijpen van deze dingen lijkt misschien een herhaling van voor de hand liggende waarheden, maar het negeren van de basis is de belangrijkste reden voor de verkeerde temperatuurkeuze tijdens het vapen.

De eerste taak van badprocedures is om dergelijke omstandigheden voor het menselijk lichaam te creëren, zodat het actief begint met het starten van natuurlijke reinigingsprocessen. Als resultaat van een goede voorbereiding voor het vapen, het brengen van de atmosfeer van de stoomkamer naar het vereiste niveau van verwarming van de lucht en zijn vochtigheid, en het volgen van een aantal regels, heeft het bad zo'n significant genezend effect op alle systemen van de lichaam.

Enerzijds is zo'n hoge efficiëntie een voordeel van het bad, maar anderzijds wordt het een serieus nadeel. Vaak wordt de stoomkamer gewoon gebruikt als een ander entertainment of een manier om op een interessante manier tijd met vrienden door te brengen, en als gevolg daarvan verandert het bad gaan in een sterke negatieve stress voor de gezondheid.

Het samenstellen van de voltooide structuur

Het ontwerp van de oven, die onafhankelijk wordt geassembleerd volgens zijn eigen of kant-en-klare tekeningen, is afhankelijk van het materiaal dat beschikbaar is. Als er een metalen buis met een grote diameter beschikbaar is, dan kunt u een constructie samenstellen, die hieronder wordt besproken.

Huisvesting

Het is goed als het werkstuk dat wordt gebruikt om de constructie te monteren een wanddikte van 8 mm heeft. Dit zal de levensduur aanzienlijk verlengen. De afmetingen zullen in de beschrijving worden gegeven, maar voor elk afzonderlijk geval zullen ze afhangen van de beschikbare hoogte van het werkstuk voor de ovenconstructie. De eerste stap is om het werkstuk grondig te reinigen van oude verf, indien aanwezig, en van roest.Dit is nodig voor het gemak van het werk, en ook om ervoor te zorgen dat de verf niet vervaagt tijdens het gebruik.

Na het voltooien van het voorbereidingsproces, moet u twee ronde blanco's maken. Een van hen is nodig om de bodem van de oven te organiseren en de tweede zal worden gebruikt om de tankcapaciteit van de oven te scheiden. U kunt de cirkel markeren met een geïmproviseerd kompas en krijt. De gemakkelijkste manier om het te snijden is met een plasma-lasmachine of een slijper. Je kunt dit doen met een autogeen pistool, maar in dit geval moet je een extra opening maken, omdat het enkele millimeters materiaal in de breedte verbrandt. Na het werken met een slijpmachine is extra bewerking van de structuur nodig om de randen af te ronden, omdat het moeilijk zal zijn om een ideaal resultaat te bereiken.

Wanneer de blanco's kunnen worden gebruikt, sluit een ervan het einde. Het is noodzakelijk om het voorzichtig te koken en met een voldoende krachtig apparaat dat het metaal goed kan verwarmen. De naad van de ovenconstructie mag geen gebreken vertonen. Nadat de bodem van de oven is gelast, kunt u beginnen met het snijden van een gat voor de aslade en de deur van de vuurhaard. De eerste kan 25 × 12 cm zijn, de tweede kan worden vergroot tot 30 × 20 cm om het laden van brandhout te vergemakkelijken. Het is noodzakelijk om de gaten te snijden aan de kant waar de scharnieren zullen komen. Tegelijkertijd is het niet de moeite waard om tot het einde te snijden. De scharnieren worden meteen gepast en vastgelast. Alleen dan kan de laatste snede worden gemaakt. Dit is de gemakkelijkste manier om de scharnieren te installeren, aangezien het later veel moeilijker zal zijn om de deur te plaatsen.

De afstand van het bovenste punt van de deur van de aslade tot het onderste punt van de deur van de vuurhaard moet 15 cm zijn. De volgende stap is het installeren van de roosterstaven in de kachel. Ze zijn dichter bij het bovenste punt van de aslade-deur gemonteerd. Het is beter om ze niet aan het kachellichaam te lassen, maar om ze verwijderbaar te maken. Om dit te doen, moet u gietijzeren plano's kopen en er steunen voor maken. Dit ontwerp maakt het gemakkelijker om de oven schoon te maken. Om de aslade van de oven niet met een spatel schoon te maken, kan er een metalen doos voor worden gemaakt, die gemakkelijk kan worden verwijderd. Nadat deze twee modules van de kachel klaar zijn, kun je beginnen met het maken van de tank en de kachel voor de kachel.

Kamenka

De kachel voor een ronde metalen kachel kan op twee manieren worden georganiseerd. Een van hen is intern en de andere is extern. Kiest u voor een interne kachel voor de kachel, dan zijn er ook twee fabricagemogelijkheden voor. Als een watertank deel uitmaakt van de constructie, die bovenop zal worden geplaatst, dan heeft de verwarmer voor de verwarmer een plano nodig gemaakt van een metalen buis met een diameter van ten minste 30 cm. De lengte moet gelijk zijn aan de breedte van de stoof. Een van de uiteinden van zo'n kachel is afgesloten met een metalen plano. Een gat voor de kachel wordt in het kachelsamenstel gesneden en het wordt erin gestoken en langs de rand gelast.

Staat er geen watertank bovenop de kachel, dan kan deze ruimte afgescheiden worden voor de kachel. In dit geval wordt een scheidingswand van binnenuit op een afstand van 40 cm vanaf de bovenkant gelast. Er worden stenen op gestapeld. Een andere optie voor de plaatsing van de kachel in zo'n kachel is om hem buiten te plaatsen. Om dit te doen, worden metalen strips rond de omtrek gelast, die zich op een afstand van 15 cm van het lichaam moet bevinden, en eruit moet zien als een mand, die op de foto staat. Daarin worden de stenen geplaatst.

Container voor water

Als het bovenste deel van de kachelconstructie niet als verwarming wordt gebruikt, kan deze gemakkelijk onder de watertank worden geplaatst. Om dit te doen, wordt met de inkeping die hierboven werd aangegeven, een muur gelast die als bodem voor de tank zal dienen. Er moet speciale aandacht worden besteed aan de naad voor deze latei in de oven, als dit niet wordt gedaan, zal deze de oven in stromen en de verbranding verstoren. In deze latei voor de kachel is een gat gemaakt voor de schoorsteen, die naar binnen gaat.Een buis met een diameter van 115 of 125 mm kan als schoorsteen worden gebruikt om het koppelen met andere componenten te vergemakkelijken. De plaats waar de buis door de latei van de oven loopt, moet ook goed worden gelast.

De helft van het bovenste deel is afgesloten met een niet-verwijderbare plug en voor de tweede is een deksel gemaakt, waardoor met een pollepel heet water kan worden genomen. Een kleine ½ ”mannelijke nippel is aan de zijwand gelast. Met een boor wordt een gat geboord door de fitting in de zijwand. Er wordt een kraan op geschroefd. Het moet op de bodem van de tank worden gemaakt, zodat er gemakkelijk water uit kan worden afgevoerd. Een andere kraan kan van bovenaf worden vastgezet en er kan een pijp naar toe worden gebracht waardoor water wordt gegoten. Een video over het samenstellen van een dergelijk ovenontwerp kan hieronder worden bekeken.

Oven installatie

Voordat u de oven installeert, moet u er een plaats voor voorbereiden. Het is raadzaam om een betonnen basis te maken door een kleine fundering van gewapend beton te vullen. Waterdichtheid en een asbestplaat onder de oven worden erop gelegd. Poten zijn op de kachel gemonteerd, waardoor deze 15 cm boven de vloer komt te staan. Rond de kachel, naar keuze van de muren, is het raadzaam om een stenen doos neer te zetten, die oververhitting en vuur zal uitsluiten. Indien gewenst is de oven bedekt met hittebestendig email, dat bij verhitting geen schadelijke emissies afgeeft.

Welke temperatuur moet in de stoomkamer zijn

Nadat het brandhout van de laatste bladwijzer is opgebrand en het oppervlak grijsachtig is geworden, zijn met het roeren van de kolen de vlammen rood, zonder blauwe flitsen (koolstofdioxide is nog niet helemaal uitgekomen als er blauwe tongen verschijnen) , het betekent dat je de halve deur en de vuurhaard kunt sluiten, de kleppen kunt openen.

Tegen die tijd zouden de stenen al goed moeten opwarmen en zou het water moeten koken (de temperatuur in de stoomkamer zou moeten stijgen tot + 50- + 60 ° C).

De volgende stap is om het badhuis te luchten. Alles wat geopend kan worden wordt geopend, het gehele stoomcompartiment en stenen worden gespoeld met kokend water. Na het luchten wordt alles gesloten, waardoor alleen het raam in de tweepersoonskamer overblijft. Hierdoor kun je het bad anderhalf uur gelijkmatig opwarmen. Sluit daarna het raam. De stoomkamer is klaar en u kunt voor uw plezier een stoombad nemen.

Samenvatting

Zoals je kunt zien, is het heel goed mogelijk om zelf een metalen kachel voor in bad te bouwen. Om dit te doen, moet u over het vereiste gereedschap beschikken, waarvan de belangrijkste een lasapparaat is. Bij het monteren van de kachel moet u de veiligheidsregels volgen, een veiligheidsbril, een gasmasker, handschoenen en kleding gemaakt van natuurlijke vezels dragen.

De technologie voor het vervaardigen van een saunakachel stelt speciale eisen aan de uitrusting van al zijn afdelingen, inclusief de schoorsteen. Het apparaat is iets anders dan het schoorsteensysteem van een thuiskachel. Het moet zorgen voor langdurige warmtebehoud en de veiligheid van de bezoekers van de stoomcabine. Voordat u een schoorsteen in een bad organiseert, is het de moeite waard om een paar belangrijke nuances te leren.

Het ontwerp van saunakachels omvat 2 soorten schoorstenen:

- Inheems. Ze zijn naast de kachel georganiseerd, met behulp van een speciale buis voor aansluiting, waardoor de rook in het hoofdkanaal komt. Een schoorsteen kan worden gebruikt voor 2-3 kachels. Het belangrijkste is dat de binnendiameter de juiste parameters heeft en dat de leidingen van elke verwarmer zich op verschillende hoogtes bevinden;

- Verpakte buissystemen worden direct op de schoorsteen gemonteerd en via het dak naar buiten geleid. Deze schoorsteenoptie is de meest voorkomende optie voor saunakachels.

De classificatie van schoorstenen op de plaats van installatie omvat 2 typen:

- Buitenshuis. De meeste bevinden zich buiten en worden met een beugel aan de muur bevestigd. Niet te aanbevolen voor een bad, omdat ze snel afkoelen en kostbare warmte verliezen.

- Intern. Dit zijn verticale constructies met een goede tractie, die zich in het gebouw bevinden.

Volgens het gebruikte materiaal zijn schoorstenen:

- Steen.Een traditionele uitstraling, gekenmerkt door de bewerkelijkheid van metselwerk en hoge eisen om aan alle parameters te voldoen. Ze hebben veel voordelen: duurzaamheid, brandveiligheid, sterkte, goede thermische isolatie en warmteaccumulatie. De nadelen zijn onder meer de ruwheid en hoekigheid van het binnenoppervlak, waarop roetafzettingen zich ophopen;

- Een metalen schoorsteen is sneller geïnstalleerd en kost minder. Het heeft een perfect glad oppervlak, maar zwakkere warmte-vasthoudende eigenschappen;

- Gecombineerde versie, inclusief 2 delen: de onderste is gemaakt van bakstenen, de bovenste is gemaakt van een moderne sandwichpijp. Hiermee kunt u nette, kleine doorgangen organiseren die gemakkelijker te bedekken zijn met hittebestendig materiaal.

Redenen voor het uiterlijk

Asbestbuizen hebben een ruw binnenoppervlak, waardoor rook langzamer naar buiten komt

Stoom zit in verbrandingsproducten van alle soorten brandstof. Bij contact met een koud oppervlak raakt het verzadigd en verandert het in water.

De redenen voor het optreden van condensatie in de aftakleidingen zijn als volgt:

- Overmatige hoogte van de sandwichpijp, wanneer de kop praktisch niet opwarmt.

- Gebrek aan thermische isolatie in de schoorsteen van een gasboiler.

- Onbewerkt brandhout gebruiken in een ketel voor vaste brandstoffen.

- Lage uitlaatgastemperatuur. Dit is typisch voor moderne dubbelcircuitketels.

- Onjuist geplande kanaalvorm, wanneer er veel knieën en horizontale secties over de lengte zijn. De stuwkracht neemt af, de temperatuur daalt.

- Ruwheid van de muren. Ze vertragen de snelheid van de uitlaatgassen, wat leidt tot afkoeling van de buis en de vorming van druppeltjes.

- Gebrek aan toegang tot de vereiste hoeveelheid verse lucht naar de ventilator - een defect in de oven of een onjuist gepland ventilatiesysteem.

Als er een probleem van condensvorming wordt gedetecteerd, moet dit met alle beschikbare methoden worden aangepakt, zonder het op een laag pitje te zetten.

Schoorsteenmaterialen

Voordat u materialen koopt, is het noodzakelijk om de structurele kenmerken van de schoorsteen te bepalen.

Brick-systeem

De structuur is gemaakt van hittebestendige bakstenen met behulp van een speciale droge mix of ovenklei. Daarnaast heb je mogelijk materiaal nodig om een schimmel over de buis te maken.

Metalen constructie

Voordat u materiaal koopt om een metalen schoorsteen in een bad te maken, moet u het exacte diagram opstellen met een gedetailleerde locatie van alle hoeken en bochten van de buis.

Je hebt ook 2 ijzeren platen nodig met gaten die overeenkomen met de diameter van de buis. Ze zijn bevestigd aan het plafond van het badhuis en op de vloer van de zolder. Je hebt ook hittebestendig materiaal nodig, dat bij de uitgang naar de houten zolder rond de buis wordt bevestigd.

Om waterdichtheid rond de schoorsteen op het dak te creëren, is het noodzakelijk om een kit of een speciale rubberen afdichting te maken.

De keuze van pijpen: waar moet je op letten

Wanneer u ijzeren schoorstenen koopt, moet u beslissen over hun doorsnede. In principe hangt het af van het vermogen van de kachel, maar voor de meeste sauna-opties is deze parameter 15-20 cm Neem niet een te grote diameter, omdat deze de warmte slecht vasthoudt. En te klein - zal niet de nodige tocht creëren voor het afzuigen van rook. Wat het ook was, de doorsnede van de buis mag niet kleiner zijn dan de diameter van de uitlaatpijp van de verwarmingsconstructie.

Er zijn een aantal andere vereisten voor de elementen van de schoorsteen in het bad:

- De minimale pijphoogte is 5 m. Veronachtzaming van deze eis dreigt de tractie te verslechteren. De exacte waarde wordt berekend afhankelijk van de locatie van de buis op het dak. In elk geval moet het minstens een halve meter boven de rand uitsteken. De ideale hoogte vanaf de nok wordt als 1,5 m beschouwd, maar dit is niet nodig;

- De minimale dikte van het metaal dat wordt gebruikt om de buis te maken is 1 mm;

- Als het de bedoeling is dat het schoorsteensysteem wordt uitgerust met een warmwatertank, moet dit worden weergegeven in een eerder opgesteld diagram. Het is beter als de tank van roestvrij staal is gemaakt.

Het meten van de oventemperatuur. Video

De temperatuur van de oven in het bad. Bevindingen:

- in een stoomkamer die alleen maar opwarmt, is de wandtemperatuur altijd lager dan de luchttemperatuur;

- maak je geen zorgen dat je de vloer hebt bedekt met acrylvernis - het is bijna altijd koud en wordt niet warmer dan 40 graden;

- de pijl van de thermometer reageert erg langzaam op temperatuursprongen, omdat hij integraal de temperatuur weergeeft met de straling van het thermometerlichaam en de wanden;

- het verwarmingsgaas in het onderste deel is vooral thermisch belast, als je geen verbranding in de buismantel zelf toelaat, dan warmt het niet meer op dan 200 graden !;

- de convectorbehuizing warmt langzamer op dan alle andere delen van de oven vanwege de sterke stroom koude lucht van de vloer naar de bovenkant van de oven;

- in de zomerperiode, wanneer het 50 minuten duurt om de stoomkamer op te warmen tot 85 graden - het is ONMOGELIJK om een hete steen te krijgen, een stoomgenerator te gebruiken of

- in stoomkamers met gietvloeren - de vloeren zijn kouder dan in droge stoomkamers - moeten ze grondig worden gedroogd;

- het buitenscherm van de sandwichpijp wordt sterker verwarmd door de luchttemperatuur, en niet door de warmte-isolator binnenin!

- metalen delen van de kachel en gaaskachel zijn hoger dan andere delen - het metaal warmt sneller op

Natuurlijk, oventemperatuur in het bad

hangt af van honderden factoren, die in alle baden heel verschillend zijn, om nog maar te zwijgen van het weer, hunkeren, enz.

Overweeg alle nuances

Bij de constructie van baden wordt het meest gebruikt hout.

Dit is niet verwonderlijk: het is een warm, milieuvriendelijk, gezond, maar ... ook brandbaar materiaal: onder bepaalde omstandigheden kan hout spontaan ontbranden bij temperaturen vanaf 100 ° C.

Rieten dak,

net als in het project Bad onder een afzuigkap vraagt het nog meer aandacht.

● Volgens de Europese normen en veiligheidseisen voor de plaatsing van schoorstenen moet de hoogte vanaf de nok van het rieten dak tot aan de schoorsteenuitlaat van vaste brandstof apparatuur minimaal 80 cm bedragen! Ongeacht de afstand tot de schoorsteen vanaf de nok.

● Er moet een vonkenvanger op de schoorsteen worden geïnstalleerd en de aansluiting van de kachel op de schoorsteen moet gebeuren met een reinigingszak.

● In geen geval is de inbouwversie van de schoorsteen toegestaan. Het ontwerp van de vonkenvanger is zo ontworpen dat het gaas niet snel verstopt raakt, en de diameter van de roestvrijstalen staven en de grootte van het gaas zijn zo ontworpen dat er geen vonken langs kunnen. Het installeren van een conventioneel gaas als vonkenvanger kan leiden tot een snelle overgroei van roet, wat gevaarlijker is voor brandbare daken om te ontsteken.

Schoorstenen voor houtkachels

gecombineerd met een rieten dak

gebruikt in landen met mildere klimaten (in het diagram van de Britse normen voor schoorstenen voor rieten daken), maar tegelijkertijd moet de schoorsteen zonder vonkenvanger minstens 180 cm boven het dak uitsteken.

Gebruik de oven correct

Saunakachels leiden rookgassen naar de schoorsteen

met een maximale bedrijfstemperatuur van 600 ° C. En bij onjuiste werking of constructie van de kachel kan de temperatuur in de schoorsteen 900 ° C bereiken. Het opwarmen van een saunakachel vindt vaak continu en langdurig plaats. Dus meestal ontstaat er brand op een saunazolder - en juist vanwege de verwarming van brandbare constructies door de schoorsteen!

Een belangrijke voorwaarde voor veiligheid

is het naleven van de regels voor het bedienen van de ovens Fabrikanten van geprefabriceerde ovens beschrijven deze regels in hun instructies.

● Voorkom overmatige trek (brom) in de schoorsteen.

● De regeling wordt uitgevoerd door lucht naar de verbrandingskamer te leiden.

● De hoeveelheid en kwaliteit van het brandhout moeten exact overeenkomen met de instructies van de kachelfabrikant

In geval van overtreding van de regels van de oven

houtgas kan in de schoorsteen uitbranden, waardoor de structuren van het dak en de plafonds oververhit raken. Hier moet in de winter bijzondere aandacht aan worden besteed.De relatieve vochtigheid van de lucht is laag (de kans op zelfontbranding van brandbare materialen neemt toe) en het temperatuurverschil draagt vooral bij aan de vorming van superduwkracht.

Kies verstandig uw pijp

Het badhuis heeft vaak geen constante verwarming.

En, bijvoorbeeld, voor bakstenen buizen, zijn "salvo" -branden gewoon destructief. Rookgassen op hoge temperatuur verwarmen het systeem, er ontstaan thermische spanningen en er ontstaan scheuren in de stenen schoorsteen als gevolg van het temperatuurverschil tussen de externe en interne omgeving.

Het gebruik van stalen sandwiches voor saunakachels vereist speciale aandacht.

De maximale bedrijfstemperatuur die roestvrij staal kan weerstaan zonder de metalen structuur te veranderen, is 600 ° C. Continue verwarming van een oven met dergelijke pijpen gedurende meer dan 4 uur kan leiden tot overdracht van warmte naar de omhullende constructies.

Bovendien zijn niet alle stalen schoorstenen met dubbele kringloop

geschikt voor bedrijfstemperaturen van 600 ° C - veel zijn ontworpen om te werken tot maximaal 400 ° C. Boven 400 ° C verliest roestvrij staal zijn eigenschappen sneller en brandt het uit, en het is de isolatielaag die uitbrandt, en hoe dikker het is, hoe sneller.

De stalen buis met enkele lus

straalt te intens warmte uit en kan brandbare constructies verwarmen tot zelfontbranding op een afstand van maximaal 400 mm. Daarom is het gebruik van een niet-geïsoleerde schoorsteen op plaatsen dicht bij brandbare constructies onaanvaardbaar.

Vooral bij het gebruik van dubbelcircuitleidingen moet voorzichtig worden omgesprongen.

voor saunakachels in aanwezigheid van een ruimte boven de stoomcabine met aanwezigheid van mensen. De mogelijkheid van aanraking moet worden uitgesloten. In dergelijke gevallen vereist de Europese regelgeving het plaatsen van stalen sandwiches in brandwerende geventileerde mijnen.

Fundamenteel ander materiaal

gebruikt in schoorsteensystemen voor saunakachels is keramiek. Keramiek voor temperaturen boven 300 ° C moet absoluut worden geïsoleerd voor een gelijkmatige verwarming. Tegelijkertijd is het niet bang voor langdurige oververhitting en wordt het zelfs getest op weerstand tegen temperaturen tot 1000 ° C.

De veiligste oplossing

bestand tegen lange tijd temperatuurbelastingen, waardoor het bad tegen vuur wordt beschermd, is een keramisch systeem met interne ventilatie.

In plafonds, de afstand tot brandbare constructies

minstens 10 cm tot het oppervlak van keramische systemen en 20 cm - tot stalen systemen met dubbele kring. Regelmatige ventilatie binnenshuis verwijdert overtollige warmte en vocht van de isolatie en buitenschaal.

Zelfgemaakte saunakachels kosten gemiddeld 3-5 keer goedkoper dan fabrieksproducten. De besparing wordt nog groter als het laswerk zelfstandig wordt uitgevoerd. Wanneer u met uw eigen handen maakt, moet u het volgende beslissen:

- Welk metaal om een kachel voor in bad te maken.

- Wat is de optimale metaaldikte.

- Welk type elektroden moet worden gebruikt om een maximale lassterkte te garanderen.

Het antwoord op al deze vragen bepaalt de snelheid van het verwarmen van de stoomkamer, de duur en intensiteit van de werking van een zelfgemaakte oven.

Inhoud van waterdamp in rookgassen

Om het dauwpunt van rookgassen te bepalen (dwz de temperatuur waarbij condensaat uit de DG valt), is het noodzakelijk om de dichtheid van waterdamp in de DG te kennen, die afhangt van de samenstelling van de brandstof, het vochtgehalte, de overtollige luchtverhouding en temperatuur. De dampdichtheid is gelijk aan de massa waterdamp in 1 m3 rookgassen bij een bepaalde temperatuur.

Formules voor het volume van een DW werden afgeleid in dit werk, Paragraaf 6.1, formules A1.3 - A1.8. Na transformaties krijgen we een uitdrukking voor de dampdichtheid in rookgassen afhankelijk van het vochtgehalte van het hout, de overmaat luchtverhouding en temperatuur. De vochtigheid van de bronlucht maakt een kleine correctie en wordt in deze uitdrukking niet in aanmerking genomen.

De formule heeft een simpele fysieke betekenis. Als we de teller van de grote fractie vermenigvuldigen met 1 / (1 + w), dan krijgen we de massa water in DG, in kg per kg hout. En als we de noemer vermenigvuldigen met 1 / (1 + w), dan krijgen we het specifieke volume van de DW in nm3 / kg.De vermenigvuldiger met temperaturen wordt gebruikt om normale kubieke meters om te rekenen naar echte bij een temperatuur T.Nadat de getallen zijn vervangen, krijgen we de uitdrukking:

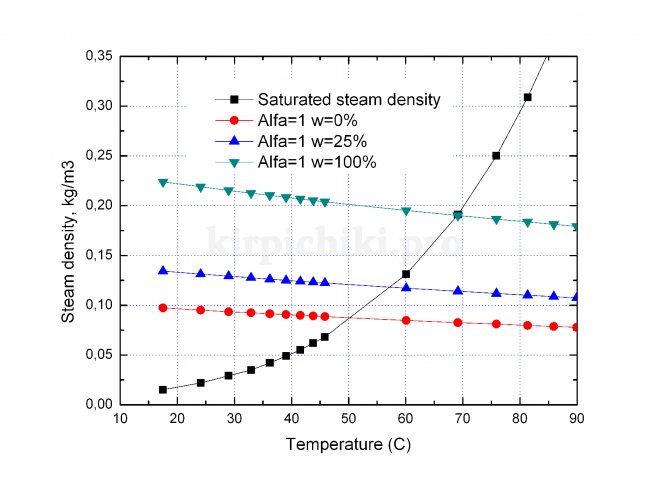

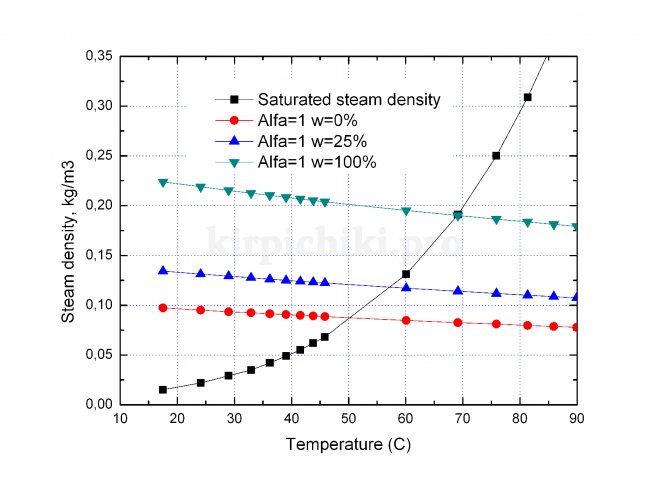

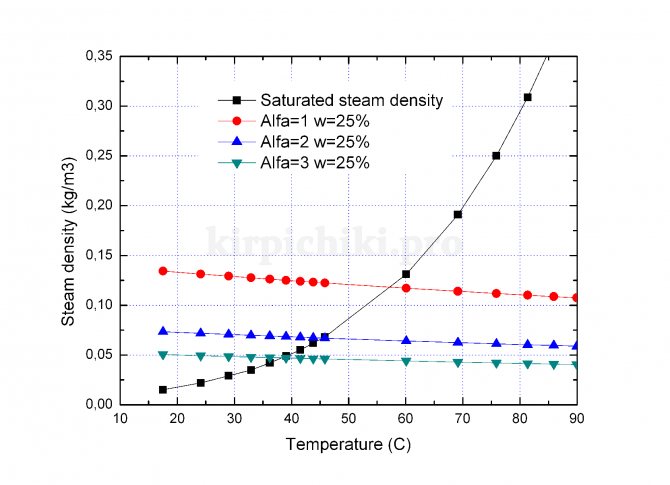

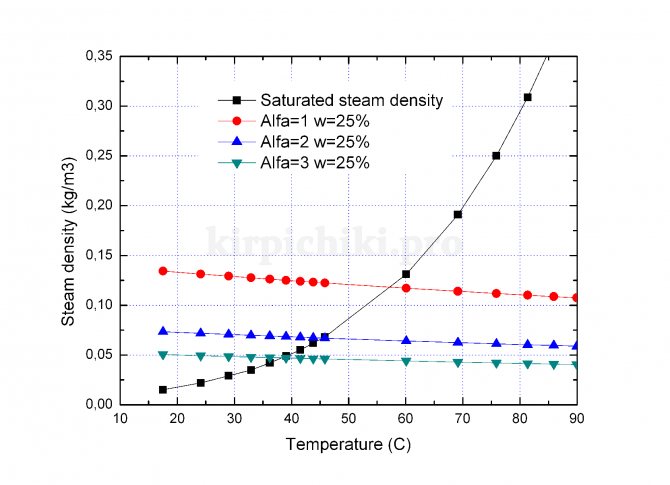

Het dauwpunt van rookgassen kan nu grafisch worden bepaald. Laten we de grafiek van de stoomdichtheid in de DG over de grafiek van de dichtheid van verzadigde waterdamp heen leggen. Het snijpunt van de grafieken komt overeen met het dauwpunt van de DG met de bijbehorende vochtigheid en overtollige lucht. In Afb. Figuur 3 en 4 tonen het resultaat.

Afb. 3.

Het dauwpunt van rookgassen met luchtovermaat unit en verschillend vochtgehalte van het hout.

Afb. 3, volgt hieruit dat in het ergste geval, bij verbranding van hout met een vochtgehalte van 100% (de helft van de massa van de monsters is water) zonder overtollige lucht, de condensatie van waterdamp begint bij ongeveer 70 ° C.

Onder omstandigheden die kenmerkend zijn voor batch-ovens (houtvochtigheid 25% en een overmaat lucht ongeveer twee), zal condensatie beginnen wanneer de rookgassen worden afgekoeld tot 46 ° C. (zie afb.4)

Afb. vier.

Rookgasdauwpunt bij 25% houtvochtigheid en diverse overtollige lucht.

Afb. 4 Het is ook duidelijk te zien dat overtollige lucht de condensatietemperatuur aanzienlijk verlaagt. Het toevoegen van overtollige lucht aan de schoorsteen is een van de manieren om condensatie in leidingen te elimineren.

Correctie voor variabiliteit van brandstofsamenstelling

Alle bovenstaande overwegingen zijn geldig als de samenstelling van de brandstof in de loop van de tijd ongewijzigd blijft, bijvoorbeeld als er gas wordt verbrand in de trog of als er continu pellets worden toegevoerd. Bij het verbranden van brandhout in een batchoven verandert de samenstelling van de rookgassen in de loop van de tijd. Ten eerste branden vluchtige stoffen uit en verdampt vocht, en daarna brandt het koolstofresidu uit. Het is duidelijk dat in de beginperiode het waterdampgehalte in de DG aanzienlijk hoger zal zijn dan het berekende, en in het stadium van verbranding van het steenkoolresidu zal het lager zijn. Laten we proberen de dauwpunttemperatuur in de beginperiode globaal te schatten. Laat de vluchtige stoffen uit de bladwijzer uitbranden in het eerste derde deel van het verwarmingsproces, ook al het vocht in de bladwijzer verdampt gedurende deze tijd. Dan zal de concentratie waterdamp in het eerste derde deel van het proces drie keer hoger zijn dan het gemiddelde. Bij 25% houtvochtigheid en een 2-voudige luchtovermaat is de dampdichtheid 0,075 * 3 = 0,225 kg / m3. (zie AFBEELDING, blauwe grafiek). De condensatietemperatuur is 70-75 * С. Dit is een geschatte schatting, aangezien niet bekend is hoe in werkelijkheid de samenstelling van de DG verandert als de bladwijzer doorbrandt. Bovendien condenseren onverbrande vluchtige stoffen samen met water uit de rookgassen, wat blijkbaar het dauwpunt van de DG enigszins zal verhogen.

Welk merk staal is beter voor een saunakachel

De verwarmingstemperatuur van rookgassen in de oven bereikt 450-550 ° C. Bij verhitting met een dergelijke intensiteit wordt vervorming van het metaal waargenomen.

Directe blootstelling aan vuur zorgt ervoor dat het staal doorbrandt. Je kunt natuurlijk gewoon metaal gebruiken met een dikte van 10 mm of meer, maar dan zul je de stoomkamer lang moeten verwarmen, veel brandstof uitgeven om hem op te warmen. Door het gebruik van dikwandige staalplaten zal een duurzame oven economisch nadelig worden.

De taak van de meester is om de structuur sterk genoeg te maken om vervorming, burn-out te voorkomen en tegelijkertijd een goede thermische geleidbaarheid te hebben. In de fabriek wordt metaal met een hoge hittebestendigheid gebruikt voor de vervaardiging van saunakachels.

De meeste fabrikanten gebruiken de kwaliteit chroom corrosiebestendig roestvrij staal AISI 430. In budgetmodellen wordt ijzer voor badkachels veranderd in constructiestaal GOST 1050-88. Elk metaal heeft zijn eigen voor- en nadelen.

Gelegeerd staal verschilt van constructiestaal in de volgende kenmerken:

Chroomhoudend hittebestendig staal is duur en niet alle componenten ondergaan dezelfde thermische en corrosieve belasting.Om deze reden is de constructie van een saunakachel gemaakt van verschillende metalen:

- Firebox - AISI 430 of analoog 08X17T wordt gebruikt voor de verbrandingskamer. Voor zelfproductie wordt staal 10 GOST 1050-88 gebruikt.

- Scherm - convectiekanalen ervaren niet dezelfde belasting als de vuurhaard, daarom worden 08PS of 08YU GOST 19904-90 gebruikt voor hun productie.

- Het lichaam van de saunakachel is gemaakt van constructiestaalplaat.

- Verbrandingskamerdeur - de praktijk leert dat dit deel van het apparaat maximale thermische belasting ervaart. Om deze reden is het gebruik van zelfs hooggelegeerd roestvast staal niet voldoende. Na verschillende vuurhaarden wordt vervorming van de deuren waargenomen. De beste oplossing is om een gietijzeren deur op te hangen.

In de regel wordt bij de onafhankelijke vervaardiging van een badkachel metaal gebruikt, dat gemakkelijker te bewerken en te lassen is.

Verbrandingstemperatuur en warmteoverdracht

De verbrandingstemperatuur van hout bepaalt de warmteoverdrachtssnelheden van de brandstof - hoe hoger deze is, hoe meer warmte-energie er vrijkomt tijdens de verbranding van brandhout. In dit geval hangt de specifieke verwarmingswaarde van de brandstof af van de eigenschappen van het hout.

De warmteoverdrachtswaarden in de tabel zijn aangegeven voor brandhout dat onder ideale omstandigheden wordt verbrand.

:

- minimaal vochtgehalte in de brandstof;

- verbranding vindt plaats in een gesloten volume;

- zuurstoftoevoer wordt gedoseerd - de hoeveelheid die nodig is voor volledige verbranding wordt geleverd.

Het is logisch om alleen op de tabelwaarden van de calorische waarde te focussen om verschillende soorten brandhout met elkaar te vergelijken - in reële omstandigheden zal de warmteoverdracht van de brandstof merkbaar lager zijn.

Wat is verbranding

Verbranding is een isotherm fenomeen, dat wil zeggen een reactie met het vrijkomen van warmte.

Het proces van het verbranden van brandhout kan in verschillende fasen worden verdeeld.

:

1. Opwarmen. Het stuk hout moet verwarmd worden met een externe vuurbron tot de ontbrandingstemperatuur. Bij verhitting tot 120-150 graden begint het hout te verkolen en ontstaat er steenkool, die in staat is tot zelfontbranding. Bij verhitting tot 250-350 graden begint het proces van thermische ontleding tot gasvormige componenten (pyrolyse). De bovenste, verkoolde laag smeult (verbrandt zonder vlamvorming), terwijl witte of bruine rook vrijkomt - een mengsel van waterdamp met pyrolyseproducten.

2. Verbranding van pyrolysegassen. Verdere verwarming leidt tot verhoogde thermische ontleding en de geconcentreerde pyrolysegassen laaien op. Na de uitbraak begint de ontsteking geleidelijk de hele verwarmingszone te bedekken. Hierdoor ontstaat een stabiele lichtgele vlam.

3. Ontsteking. Verdere verwarming zal het hout doen ontbranden. De ontbrandingstemperatuur in natuurlijke omstandigheden varieert van 450 tot 620 graden. Hout ontbrandt onder invloed van een externe thermische energiebron, die zorgt voor de verwarming die nodig is voor een sterke versnelling van de thermochemische reactie.

De ontvlambaarheid van houtbrandstof is afhankelijk van een aantal factoren

:

- volumegewicht, vorm en doorsnede van een houten element;

- de mate van vocht in het hout;

- trekkracht;

- de locatie van het te ontsteken object ten opzichte van de luchtstroom (verticaal of horizontaal);

- dichtheid van hout (poreuze materialen ontbranden gemakkelijker en sneller dan dichte, het is bijvoorbeeld gemakkelijker om elzenhout aan te steken dan eiken).

Opmerking! Nat hout ontbrandt en verbrandt erger doordat een aanzienlijk deel van de warmte-energie wordt besteed aan het verdampen van overtollig vocht. Rond brandhout brandt erger dan elementen met randen en randen. Hoe massiever het hout, hoe moeilijker het is om het aan te steken. Ongepland hout zal sneller ontbranden dan glad hout.

Voor ontsteking is een goede, maar niet overmatige tractie vereist - voldoende toevoer van zuurstof en een minimale dissipatie van de thermische energie van verbranding zijn vereist - het is nodig om aangrenzende stukken hout op te warmen.

vier.Verbranding. Onder omstandigheden die bijna optimaal zijn, vervaagt de eerste uitbraak van pyrolysegassen niet, van ontsteking verandert het proces in een stabiele verbranding met een geleidelijke dekking van het volledige brandstofvolume. De verbranding is verdeeld in twee fasen: smeulende en vlammende verbranding.

Optimale metaaldikte voor de oven in het bad

Bij het bepalen van de dikte van het metaal wordt rekening gehouden met twee hoofdkenmerken die van invloed zijn op de bedrijfsparameters van de saunakachel:

- Uitbranden van staal - als een dunwandige plaat van gewoon metaal wordt gebruikt voor de vuurhaard, moet na letterlijk zes maanden van de vuurhaard de oven worden gerepareerd. Gewoon staal van 4 mm dik zorgt voor een snelle verwarming van de stoomkamer, maar gaat niet lang mee. Om deze reden maken fabrikanten de verbrandingskamer van AISI 430, hittebestendig chroom roestvrij staal met een dikte van 4-6 mm.

- Thermische geleidbaarheid - de verwarmingstemperatuur van de oven hangt rechtstreeks af van de dikte van de ovenwanden. Het lijkt erop dat het gemakkelijker was om een verbrandingskamer van metaal van 10 mm of meer te maken en zo burn-out te voorkomen, maar deze benadering is om verschillende redenen ongepast. Hoe dikker het metaal, hoe meer warmte-energie en tijd er nodig is om het op te warmen en de vereiste temperatuur te behouden. Ovenapparatuur wordt economisch onrendabel. De optimale metaaldikte voor een saunakachel moet 6-8 mm zijn.

De minimale dikte van staal in de verbrandingskamer is 4 mm, alleen toegestaan als AISI 430 en 08X17T worden gebruikt. In andere gevallen is een metaaldikte van minimaal 6 mm vereist. De meeste vakmensen raden aan om constructiestaal met een dikte van 8 mm te gebruiken wanneer ze zelf een oven maken.

Welke elektroden moeten worden gebruikt om een saunakachel te koken

Om een oven te lassen, heb je elektroden nodig, geselecteerd op basis van het staal dat bij de productie wordt gebruikt. Het roestvast staal wordt gekookt door middel van argonbooglassen. Geschikt zijn elektroden van de merken TsL 11 en D4.

Na het lassen zijn ontkalken en beitsen verplicht. Op deze manier kan corrosie aan de lasnaad worden voorkomen.

Elektroden voor het lassen van saunakachels gemaakt van constructiestaal NIAT-5, EA-112/15, EA-981/15 en EA-981/15. De dikte wordt gekozen, afhankelijk van de dichtheid van het metaal en de temperatuur van de verwarming.

De levensduur van de kachel hangt grotendeels af van de competente uitvoering van laswerkzaamheden, inclusief de keuze van verbruiksartikelen en de daaropvolgende verwerking van de naad. Het is beter om de vuurhaard voor een professional te koken. Voor laswerkzaamheden aan roestvast staal is een lasserskwalificatie van categorie 5-6 vereist.

Het is niet moeilijk om met uw eigen handen een kachel voor een bad te maken, als u over speciale vaardigheden beschikt, een competente keuze aan componenten en verbruiksartikelen.