Hoe een oplossing te bereiden voor het pleisteren van muren van cement en zand

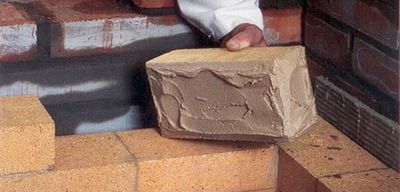

Bliksem

Gebruikte componenten

Een veel voorkomende oplossing omvat vulstoffen, een verscheidenheid aan bindmiddelen en water. Afhankelijk van de gebruikte componenten zijn er kalk, cement, klei en gecombineerde kalk-klei, kalk-cementmengsels. Laten we elk van de gebruikte componenten eens nader bekijken.

- De meest voorkomende vulstof in de pleister is zand. Hij is op zijn beurt rivier, kwarts, ravijn, berg en zee. De hoogste kwaliteit wordt beschouwd als rivierkwartszand. Gipsmengsels gebruiken meestal zand met middelgrote korrels. Grofkorrelig materiaal wordt minder vaak gebruikt. De vulstoffen moeten schoon zijn, vrij van vuil en vuil. De screeningsmethode is afhankelijk van het soort werk. Dus met een kleine hoeveelheid werk wordt meestal een zeef met gaas gebruikt, in andere gevallen - een schuine zeef.

- Een van de componenten van de pleister is kalk. Tegenwoordig worden grijs, wit, geblust, hardmetaal, gemalen en ongebluste kalk onderscheiden. Elk van hen onderscheidt zich door zijn sterkte, slechte waterbestendigheid en slechte vochtbestendigheid.

- Een vulmiddel zoals cement is veel sterker dan kalk. De volledige uitharding duurt maximaal vier weken. Bovendien is het bestand tegen vocht en verschillende weersomstandigheden. De cementslurry is bestand tegen sterke overbelastingen.

- Wat betreft gips, het heeft een lage sterkte, hardt snel uit, verdraagt geen vocht en heeft een slechte weerstand tegen de externe omgeving. Gips mag niet worden gemengd met cement. Meestal wordt deze plamuur gebruikt voor kleine stukadoorswerkzaamheden. Het wordt soms toegevoegd aan kalk om snel te binden.

- Een andere populaire pleistervuller is klei, die, wanneer het met water wordt gemengd, een stroperig deeg produceert. In zijn ruwe vorm is het erg plastic, daarom kan het elke vorm aannemen die zelfs na het drogen blijft bestaan. De klei wordt erg hard na het bakken.

Soorten klei-oplossingen voor kachels en open haarden

Bij het leggen van de kachel worden, afhankelijk van het temperatuurregime van de zone die wordt gebouwd, verschillende soorten mortel gebruikt:

- 1200-1300 С - klei-vuurvaste klei en cement-vuurvaste klei;

- 1100 С - klei-zandmengsel;

- 450-500 С - kalkzand;

- 220-250 С - cementkalk;

- bereik van atmosferische temperaturen (ovenfundering) - cement-zandmengsel.

Van de vermelde metselmortels zijn klei of chamotte die ervan is gemaakt, opgenomen in drie mengsels: klei-zand, klei-chamotte en cement-chamotte).

Overweeg deze belangrijke componenten van mengsels van metselwerkovens.

Kleimortel voor metselovens, verhoudingen, materialen en voorbereidingsprocedure

Welk materiaal is de stamvader van cement- en betonmengsels? Elke kachelmaker kent het antwoord: klei. Tot nu toe is het een onmisbaar materiaal voor metselwerk. Het gebruik van kleimortel bij het leggen van stenen en open haarden is te wijten aan verschillende factoren:

- Chamotteklei met natuurlijke ovenbakken krijgt de eigenschappen van een baksteen. Dat geeft een hoge koppelingssnelheid van de hele constructie.

- Hoge thermische stabiliteit. Na met vuur behandeld te zijn, verandert de klei in feite in een keramische steen. Het is bestand tegen hoge thermische belastingen zonder noemenswaardige schade.

Om het bovenstaande te bereiken, is het bij het voorbereiden van de oplossing echter noodzakelijk om een aantal regels en aanbevelingen te volgen.

Soorten klei

Eerst moet je beslissen over de methode om klei te verkrijgen.Voor inwoners van de particuliere sector kunt u het zelf krijgen. De diepte van de kleilagen is laag tot 1 m. Maar tegelijkertijd moet rekening worden gehouden met de samenstelling ervan - niet elke consistentie is geschikt voor de oplossing.

Naast deze methode kunt u voorverpakte vuurvaste klei kopen die al door de fabriek is bereid.

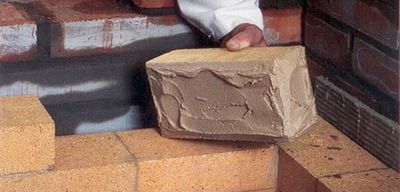

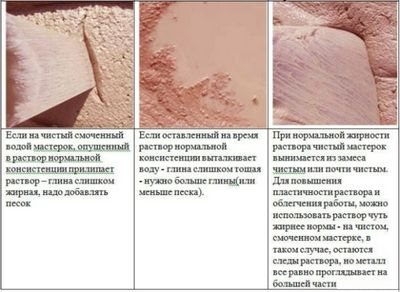

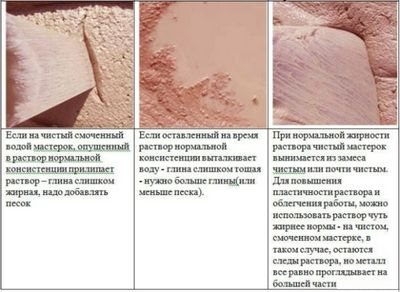

De belangrijkste indicator voor klei is het vetgehalte. Voor het leggen van kachels (bijvoorbeeld een Russische kachel), is het noodzakelijk om middelzware klei te gebruiken. Wordt deze indicator overschreden, dan treden tijdens het bakken onregelmatigheden op en wordt de structuur van de laag verstoord. Een mortel gemaakt van olieachtige klei is handig voor metselwerk - het heeft een goede hechting en past goed op het steenoppervlak. Het gebruik ervan wordt echter sowieso niet aanbevolen.

Opleiding

De zogenaamde "magere" klei heeft een dichte structuur en het is noodzakelijk om bepaalde fysieke inspanningen te leveren om een homogeen metselwerk van hoge kwaliteit te creëren.

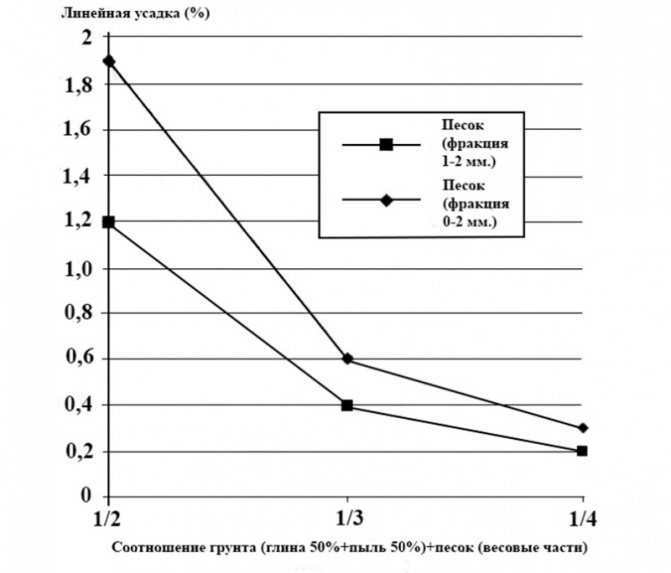

Het vetgehalte kan worden gecompenseerd door het zandgehalte. Om de verhouding te bepalen, kunt u een klein experiment uitvoeren:

- Verdeel een kleine hoeveelheid klei in 5 delen. Een van hen mengt niet met zand en de rest is respectievelijk 1/4, 1/2, 1 en 1,5 delen.

- Kneed ze allemaal afzonderlijk tot een plastic staat, maak platte, ronde vormstukken.

- Na de laatste droging kan de kwaliteit van de mortel worden bepaald. Als er teveel zand is, brokkelt het werkstuk af. Als het niet genoeg is, is het oppervlak bedekt met scheuren. Het is optimaal als de samenstelling van het werkstuk homogeen blijft en niet bedekt wordt met scheuren.

Daarna is het noodzakelijk om het proces van het reinigen van de klei van vreemde onzuiverheden uit te voeren. Hiervoor wordt een zeef met een maaswijdte van 3 * 3 mm gebruikt. Naast deze methode kun je de klei uitspoelen. Hiervoor wordt de container onder een hoek van 4-8 graden geïnstalleerd. Vuile klei wordt in het bovenste deel geladen en water in het onderste deel. Was de klei met een kleine spatel met water tot een homogene oplossing in het onderste deel is verkregen. De resulterende oplossing wordt in een aparte container gegoten.

Als de benodigde hoeveelheid materiaal is ontvangen, kunt u beginnen met het maken van de oplossing.

Voorbereiding van de oplossing

Voordat u met het werk begint, moet de klei worden gedrenkt. Om dit te doen, wordt een kleine laag klei in een grote container gegoten, die boven het oplossingsniveau met water is gevuld. Vervolgens wordt de volgende laag aangebracht en wordt de procedure herhaald. Na een dag wordt de oplossing gemengd tot een gladde massa.

Hoe gipsmortel op de juiste manier te bereiden

Een oplossing voor het bepleisteren van verschillende verdiepingen bestaat uit drie componenten:

- Het belangrijkste element van de oplossing.

- Binder

- vloeistof.

De hoofdregel is om de perfecte combinatie van alle elementen van de oplossing te kiezen. De pleister mag niet te dun of te dik zijn.

Nu worden veel kant-en-klare gipsmengsels verkocht, waarin alle componenten perfect op elkaar zijn afgestemd, evenals extra elementen. De fabrikant moet gedetailleerde instructies voor het gebruik van het mengsel en de bereiding ervan bijvoegen.

U hoeft alleen maar het droge mengsel in een bak te gieten om de oplossing te bereiden, vervolgens de vereiste hoeveelheid water toe te voegen die door de fabrikant is gespecificeerd en de oplossing grondig te mengen. Tijdens het mengen van de oplossing kunt u een speciale mixer gebruiken die zijn werk redelijk goed doet. De oplossing gemengd met een mixer zal homogeen zijn.

U kunt met uw eigen handen een oplossing voorbereiden. Om dit te doen, moet u de samenstelling kiezen die het meest geschikt is voor het uitvoeren van reparatiewerkzaamheden, alle componenten in de opgegeven verhoudingen combineren, water toevoegen en alles grondig mengen.

Specificaties

De samenstelling van een dergelijke oplossing omvat noodzakelijkerwijs cement, zand, gebluste kalk en water.

Het is de moeite waard om op te letten dat het nodig is om gebluste kalk toe te voegen.Anders begint de afschrikreactie in de oplossing zelf wanneer water wordt toegevoegd, en bellen die zich al in de oplossing vormen, zullen leiden tot barsten van het gepleisterde oppervlak.

Dit proces van borrelen zal leiden tot een verslechtering van de kwaliteit van de oplossing en tot broosheid nadat deze is opgedroogd.

Bouwmengsels, hun samenstelling en eigenschappen worden gereguleerd door verschillende GOST's. Dit is nodig voor de standaardisatie en regulering van bouwvoorschriften. GOST 28013-98 is de belangrijkste regelgevende rechtshandeling die de technische vereisten voor mortels en materialen in de samenstelling regelt.

Deze norm omvat ook de kenmerken van kwaliteitsindicatoren, acceptatieregels en voorwaarden voor het transport van kant-en-klare oplossingen. Het bevat de kwalitatieve en kwantitatieve kenmerken van metselmortels, materialen voor pleisterwerk en binnenwerk, gebruikt in verschillende bedrijfsomstandigheden.

Klei-zand mortel

Verkocht in bouwmarkten of met de hand bereid. Wanneer het mogelijk is klei te extraheren, is het mengsel praktisch vrij. Een mortel van klei met zand is de belangrijkste, omdat deze wordt gebruikt voor het leggen van bijna de hele oven. Een uitzondering is een schoorsteen met een fundering, omdat de vochtbestendigheid van het resulterende mengsel vrij laag is.

Zandklei-ovenmortel werkt goed met gebakken kleibakstenen. Het heeft een gemiddelde sterkte, is bestand tegen vuur en, belangrijker nog, laat geen gassen toe om de stof binnen te dringen. Een ander voordeel is de recyclebaarheid. De oplossing heeft geen vervaldatum. Het kan worden verdund met water en hergebruikt.

Klei

De basis van de ovenoplossing, die, in het geval van onafhankelijke "extractie", de juiste bepaling van het vetgehalte vereist. Routinematig natmaken en kneden in de hand is niet voldoende. Een meer grondige controle is nodig. Het kan op verschillende manieren worden gedaan, maar het kneden van 2-3 liter klei met een pot met gewoon water wordt als een van de eenvoudigste en meest toegankelijke beschouwd.

Wanneer de resulterende massa bijna volledig aan de peddel kleeft, betekent dit dat de klei een hoog vetgehalte heeft en kunstmatig moet worden uitgeput door zand toe te voegen. Als de klei kleine klonters op het gereedschap blijft, is deze ideaal voor de mortel en behoeft geen "modificatie". Deze fase kan worden voortgezet door het metselmengsel direct te kneden, maar de klei moet eerst worden schoongemaakt. Dit geldt ook voor zand, dat moet worden gewassen.

Klei voorbereiding

Correct geselecteerde klei moet vooraf worden gereinigd, wat de kwaliteit van het materiaal aanzienlijk zal verbeteren. Het is voldoende om het droge materiaal door een zeef met mazen van 2-3 mm te zeven. Verder wordt het onderworpen aan weken, in lagen van 15-20 cm gelegd, eroverheen gegoten met water en vervolgens na een dag gemengd met toevoeging van een kleine hoeveelheid vloeistof. Na nog eens 24 uur wordt het volledig opgezwollen mengsel nogmaals grondig geroerd. Het is deze klei die wordt gebruikt voor de verdere bereiding van de ovenoplossing.

Zandreiniging

Aangekocht bulkmateriaal wordt meestal gewassen verkocht, maar vereist vaak extra voorbereiding. De aanwezigheid van eventuele externe insluitsels vermindert de kwaliteit van de metselmortel en heeft daarom invloed op de kwaliteit van de naden die worden uitgevoerd, wat niet mag worden toegestaan. Het is voldoende om het in de winkel gekochte zand door een fijne zeef met cellen van 1 tot 1,5 mm te zeven, en het zand dat op zichzelf is verkregen, vereist extra spoelen onder hoge waterdruk. Op industriële schaal wordt zand gezuiverd van organische componenten door verhitting tot hoge temperaturen, waarbij het bulkmateriaal perfect droogt.Thuis kan dit worden gedaan, maar alleen als er zelf een speciale installatie wordt gemaakt, wat onpraktisch is om één structuur op te zetten.

Samenstelling en recept van kleipleister

Er zijn veel composities van kleipleister, maar er is geen universeel recept, de kwaliteit van de compositie hangt af van de componenten. En de belangrijkste is klei voor het pleisteren van muren, het is onderverdeeld in 2 soorten: licht en olieachtig, de laatste is het meest geschikt.

Om de kwaliteit te controleren, rolt u een bal met een kleine diameter uit klei, legt u deze op een plat oppervlak en maakt u deze plat. Als de randen intact blijven, is het materiaal geschikt voor gips, zijn er scheuren ontstaan - de samenstelling heeft weinig nut. Een andere test is om een flagellum te rollen met een lengte van 200-300 mm, met een doorsnede van 10-20 mm en deze voorzichtig te buigen, de randen van een hoogwaardig materiaal barsten niet.

Materiële kenmerken

Het lijkt erop dat klei als bouwmateriaal in het verleden in het verre verleden bleek te zijn, maar met de ontwikkeling van ecologisch bouwen in de afgelopen jaren is het weer actief gebruikt. Feit is dat fijngemalen klei een goed samentrekkend en conserveermiddel is.

Als je het verdunt met water en een vulmiddel aan de oplossing toevoegt, bijvoorbeeld plantenvezels of zaagsel, is het mogelijk om een goed en milieuvriendelijk thermisch isolatiemateriaal te nemen. Zo'n mengsel wordt bijvoorbeeld meestal gebruikt om holle slakken en lichtgewicht aggregaatblokken op te vullen of als isolatiepleister.

Bovendien wordt van tijd tot tijd gips, kalk of bovendien cement aan het mengsel toegevoegd, wat het mogelijk maakt om het kleibeton duurzamer te maken. Hierdoor kan het worden gebruikt als dragend materiaal bij de bouw van milieuvriendelijke huizen.

De bulkdichtheid van het materiaal hangt af van de verhouding van ingrediënten. De optimale indicator wordt overwogen - 550-600 kg per kubieke meter.

Er is een conclusie dat dergelijk materiaal zich leent voor bederf en brandgevaarlijk is, aangezien het stro of zaagsel bevat. Maar dit is slechts giswerk, omdat de snede van plantenstengels en zaagsel in een vloeibare kleioplossing opzwelt en goed omhuld is met klei, die ze niet alleen betrouwbaar bindt, maar ook bewaart.

Wat betreft het brandgevaar, het aggregaat begint pas te smeulen wanneer het binnen enkele minuten wordt blootgesteld aan open vuur, bijvoorbeeld een gasvlam. Als gevolg hiervan is de brandveiligheid van het materiaal ook hoger dan die van sommige meer klassieke materialen die worden gebruikt bij bouwwerkzaamheden.

Voordelen

De groeiende populariteit van het materiaal wordt verklaard door de volgende voordelen:

- Bevorder de vorming van een mensvriendelijk microklimaatKlei is in staat om vocht sneller en in een veel groter volume op te nemen en af te geven dan klassieke bouwmaterialen. Bovendien heeft dit geen invloed op de sterkte van het materiaal.

- Accumuleert warmteDankzij deze eigenschap kan het materiaal comfortabele omstandigheden in de behuizing creëren, bovendien in omstandigheden met enorme dagelijkse temperatuurdalingen.

- Herbruikbaarheid, hiervoor heb je het materiaal in water nodig.

- Ideaal voor doe-het-zelf woningbouwHet materiaal vereist geen bouwmachines en dure apparatuur. De technologie om ermee te werken is ook beschikbaar voor onervaren bouwers.

- Klei beschermt hout en andere organische materialen tegen bederfAls je er houten wanden mee verwerkt, zullen noch schimmel noch insecten ze treffen.

- Clay maakt de lucht helderhet absorberen van verontreinigende stoffen.

- Lage materiaalkostenDaarom blijkt bouwen met klei niet alleen milieuvriendelijk, maar ook zuinig.

Bindmiddelen: cement, kalk, klei

Een van de belangrijkste componenten van sommige afwerkingsmaterialen zijn de zogenaamde bindmiddelen, die over het algemeen in twee grote groepen worden verdeeld: waterig en niet-waterig. De eerste groep is op zijn beurt onderverdeeld in mineraal en organisch.

Het mineraal omvat cement, kalk en waterglas.

Organische lijmen omvatten een verscheidenheid aan plantaardige, dierlijke en synthetische lijmen.

Cement

Het geeft het beton een hoge sterkte. Dankzij hem hardt het beton snel en zit het minder in de bekisting. Meestal wordt cement gemaakt van stoffen zoals aluminiumoxide of calciumsilicaat, die grondig worden gemalen en gebakken voordat ze worden gesinterd.

Als resultaat van het bakken wordt cementklinker verkregen, die goed wordt gemalen. De kwaliteit van het cement hangt af van de maalfijnheid en de samenstelling van de grondstoffen.

Cement wordt gebruikt voor de bereiding van mortels, betonmengsels, voor de vervaardiging van beton en gewapende betonproducten. Cementen worden verdeeld op basis van samenstelling, sterkte tijdens uitharding, doorhardingssnelheid, etc.

Cement heeft het vermogen om niet alleen in lucht goed te harden, maar ook in water, dus het moet op een droge plaats worden bewaard.

Het meest gebruikt in de bouw zijn Portland-cement (silicaatcement), Portland-slakkencement (Portland-cement waaraan slak is toegevoegd) en aluminiumoxidecement, dat wordt verkregen uit aluminiumoxide en kalkgesmolten bij een temperatuur van 1400 ° C.

De resulterende massa wordt vermalen tot stukjes, die op hun beurt worden vermalen tot poeder in buismolens. Kwaliteitssterkte (aluminiumoxide cement wordt geproduceerd in de klassen 400, 500, 600) cement wint in 3 dagen.

Portlandcement is een grijsgroen poeder. Het wordt verkregen door klei en krijt te bakken bij een temperatuur van 1500 ° C. Daarna wordt cementklinker (dit is de naam van de resulterende massa) gemalen in speciale molens, terwijl er verschillende actieve en inactieve (inerte) additieven aan worden toegevoegd: slakken, gips, kwartszand.

Als het cement wordt opgelost met water, hardt het na korte tijd uit en verandert het in een vaste stof zoals een steen. Portlandcement is verkrijgbaar in de kwaliteiten 400, 500, 600 en 700.

In vergelijking met bindmiddelen zoals klei en kalk, hardt cement veel sneller.

Het harden vindt al plaats na 35-40 minuten en de uiteindelijke harding - niet later dan 12 uur, afhankelijk van het cementmerk. U kunt het uithardingsproces versnellen door warm water aan het cement toe te voegen.

Omgekeerd stelt het gebruik van koud water de verharding van het verdunde cement enige tijd uit.

Het merk cement hangt af van de maalfijnheid. In het geval dat het merk cement niet bekend is of er enige twijfel bestaat, kunt u dit grofweg bepalen aan de hand van de dichtheid van het cement. Het neemt af bij langdurige opslag: in 6 maanden - met 25%, in 1 jaar - met 40%, in 2 jaar - met 50%.

Portland cement

Het is een hydraulisch bindmiddel, een product van het fijn malen van klinker met toevoeging van gips (van 3 tot 5%), dat de hardingstijd van het cement regelt. Door samenstelling onderscheidt Portland-cement zich zonder toevoegingen, met minerale toevoegingen, Portlandcement van slakken, enz.

Het begin van het harden van portlandcement bij een watertemperatuur in een oplossing van 20 ° C mag niet eerder plaatsvinden dan 45 minuten na de bereiding van de oplossing en mag niet later dan 10 uur eindigen.

Als bij de bereiding van de mortel water met een temperatuur van meer dan 40 ° C wordt gebruikt, kan er te snel uitharden optreden.

De sterkte van Portland-cement wordt gekenmerkt door de klassen 400, 500, 550 en 600. Om de Russische normen dichter bij de Europese te brengen, wordt het cement onderverdeeld in klassen: 22.5; 32,5; 42,5; 55,5 MPa.

Snelhardend Portlandcement

Het is een Portland-cement met minerale toevoegingen, gekenmerkt door verhoogde sterkte. Het bereikt meer dan de helft van de geplande sterkte na 3 dagen uitharding.

Snelhardend cement is verkrijgbaar in de kwaliteiten 400 en 500.

Extra snel uithardend Portland cement met hoge sterkte

Ze worden gebruikt bij de productie van geprefabriceerde constructies van gewapend beton en tijdens winterbetonwerkzaamheden. De cijfers 600 worden geproduceerd.

Portland wit cement

Ze worden in twee soorten geproduceerd: wit portlandcement en wit portlandcement met minerale toevoegingen.Door de mate van witheid worden witte cementen verdeeld in 3 kwaliteiten (in aflopende volgorde). Het begin van het uitharden van wit Portland-cement mag niet eerder plaatsvinden dan 45 minuten, het einde - niet later dan 12 uur na de bereiding van de oplossing.

Gekleurd Portland-cement

Het wordt geleverd in rood, geel, groen, blauw, bruin en zwart. Het wordt gebruikt voor de vervaardiging van gekleurd beton en mortel, afwerkingsmengsels en cementverven.

De kwaliteiten 300, 400 en 500 worden geproduceerd.

Slakken Portland-cement

Het bevat hoogovenslakken en natuurlijk gips, toegevoegd om de hardingstijd van de oplossing te regelen.

Verkrijgbaar in de kwaliteiten 300, 400 en 500.

Snelhardende Portlandcement van slakken

Verschilt in verhoogde sterkte na 3 dagen uitharding.

De cijfers 400 worden geproduceerd.

Gips-aluminiumoxide cement

Het wordt verkregen door hoog-aluminiumslakken en natuurlijk gips te mengen. Het begin van het uitharden van gips-aluminiumoxide-cement mag niet eerder plaatsvinden dan 10 minuten, het einde - niet later dan 4 uur na de bereiding van de oplossing.

Limoen

Dit materiaal wordt voornamelijk gebruikt bij het werken met steen en voor het bereiden van een gipsmengsel. Er zijn drie soorten kalk: hydraulisch, hooghydraulisch, lucht. Ze verschillen in de verhardingsmethode. Luchtkalk verhardt in lucht. Het belangrijkste nadeel is waterbestendigheid.

Hydraulisch kan in lucht en in water uitharden, het hardingsproces is sneller dan dat van lucht en de sterkte is veel hoger. Sterk hydraulische kalk wordt gekenmerkt door een hoge sterkte en doorhardingssnelheid.

Wanneer u kalk koopt, moet u letten op de aanwezigheid van instructies voor de bereiding en opslag van de oplossing.

Kalk wordt geblust door ongebluste kalkklompjes met water te verwerken. Afhankelijk van de hoeveelheid water die nodig is voor het blussen, worden gehydrateerde kalk (fluff), limoendeeg en limoenmelk verkregen.

Poedervormige gehydrateerde kalk wordt verkregen wanneer het watervolume 60-70% is. Als gevolg van blussen neemt het kalkvolume 2-3 keer toe. Gebroken kalk is een wit poeder bestaande uit de kleinste deeltjes calciumoxidehydraat met een dichtheid van 400 kg / m3 (los) tot 500-700 kg / m3 (verdicht).

Om een limoendeeg te krijgen, neem bij het blussen van water 3-4 keer meer dan limoen. Het volume van het resulterende deeg is 2-3 keer groter dan het volume limoen dat voor de bereiding wordt ingenomen.

Kalkpasta is een witte plastic massa met een dichtheid tot 1400 kg / m3.

Kalk, die goed is uitgedoofd en minstens driemaal in volume is toegenomen, wordt vet genoemd en als het minder dan 2,5 keer in volume is toegenomen, wordt het mager genoemd.

Volgens het verhardingsvermogen is het verdeeld in hydraulisch en lucht. In het eerste geval verhardt kalk zowel in water als in lucht, en in het tweede geval, zoals de naam al aangeeft, alleen in lucht.

Kalk wordt verkregen door kalksteen in schachtovens te calcineren. Na het bakken wordt ongebluste kalk verkregen - kokende kalk of klonterige kalk. Om kalk te blussen, wordt het met water gegoten met een snelheid van 35 liter water per 10 kg kalk. Tijdens het blussen begint kalk te "koken", verkruimelt in kleine stukjes, waarna het merkbaar in volume toeneemt. Op het moment van blussen zijn er sneldovende (ongeveer 8 minuten), gemiddeld blekende (ongeveer 25 minuten) en langzaam dovende (meer dan 30 minuten) kalk.

Geschilde limoen wordt pluis genoemd. Om alle kalkdeeltjes te laten doven, moet het ongeveer 2-3 weken onder een gesloten deksel worden bewaard.

Na de aangegeven periode blijft er een fijn verdeelde massa over met een watergehalte van niet meer dan 50%.

Luchtkalk is ongebluste kalk en geblust (gehydrateerd). Kalk zonder toevoegingen is onderverdeeld in 3 klassen (1e, 2e, 3e), kalk met toevoegingen - in twee (1e, 2e). Gehydrateerde kalkpoeder (fluff), met en zonder toevoegingen, is van twee kwaliteiten (1e, 2e).

Het toepassingsgebied van luchtkalk is de bereiding van kalkzand en gemengde mortels, die worden gebruikt in metselwerk en bij het pleisteren van oppervlakken, evenals voor het witten en bij de productie van silicaatproducten.

Hydraulische kalk is ofwel zwak hydraulisch of sterk hydraulisch. Het wordt gebruikt voor de voorbereiding van metselwerk en gipsmortels, evenals laagwaardig beton bedoeld voor verharding zowel in lucht als in omstandigheden met een hoge luchtvochtigheid.

Kalkhoudende hydraulische stoffen

Ze worden onderverdeeld in kalkslakken met toevoeging van granulaire slakken, kalkpuzzolaan met toevoeging van sedimentair of vulkanisch actief gesteente, kalkas met toevoeging van as van bepaalde soorten brandstof. Kalkhoudende stoffen zijn betrokken bij de bereiding van lage kwaliteit beton en mortel, die worden gebruikt in ondergrondse constructies.

Kalkhoudende hydraulische stoffen worden geproduceerd in de klassen 50, 100, 150, 200.

Gips bindmiddelen

Het wordt verkregen door bakken en malen uit sedimentair gesteente, dat gipsdihydraat omvat. Gipsbinders hebben het vermogen om snel uit te harden en uit te harden. Afhankelijk van de temperatuur van de warmtebehandeling van grondstoffen worden twee groepen gipsbinders onderscheiden: laag gebakken (gietconstructie en hoogvast gips) en hoog gebakken (anhydrietcement, extrich gips).

In termen van druksterkte zijn er 12 soorten gipsbindmiddelen - van lage sterkte G-2 tot hoge sterkte G-25. Afhankelijk van de uithardingstijd zijn ze onderverdeeld in snelle uitharding (A), normale uitharding (B) en lage uitharding (C).

Afhankelijk van de mate van vermaling, zijn gipsbinders ook onderverdeeld in drie groepen: I, II, III.

Kwaliteiten van G-2 tot G-7 (groepen A, B, C en I, II, III) worden gebruikt voor de vervaardiging van verschillende gipsbouwproducten. Kwaliteiten van G-2 tot G-7 (groepen A, B en II, III) worden gebruikt voor de vervaardiging van dunwandige bouwproducten en decoratieve onderdelen. De kwaliteiten van G-2 tot G-25 (B, V en II, III) worden gebruikt bij stukadoorswerkzaamheden, voor het afdichten van voegen en voor speciale doeleinden.

Om de sterkte te vergroten en de hardingstijd te versnellen, worden gipsbinders toegevoegd aan kalkzandmortels. Ze geven ook een grotere gladheid en witheid aan de pleisterlaag, ze worden gebruikt als de belangrijkste substantie in mastiek.

Klei

Klei is olieachtig, vet (gemiddeld vet) en mager (leem). Deze verdeling is te wijten aan het zandgehalte in de klei.

Klei wordt gebruikt als bindmiddel bij de vervaardiging van oven- en gipsmortels, toegevoegd aan cementmortels bedoeld voor het leggen van constructies in omstandigheden met een normale luchtvochtigheid.

Dichte klei die geen onzuiverheden bevat, is een uitstekend bouwmateriaal. Er worden stenen van gemaakt.

Als klei wordt gebruikt bij de constructie van een huis, kan de kwaliteit als volgt worden gecontroleerd. Doe hiervoor 1 kg materiaal in een emmer en giet er 4 liter water in, meng alles goed en laat 24 uur staan. Dankzij het water wordt de klei zacht en scheiden het zand zich van de leem. Vervolgens wordt de inhoud van de emmer weer grondig gemengd en wordt het water met de daarin aanwezige slibachtige leem afgevoerd zodat alleen klei en zand op de bodem van de emmer staan. Klei en zand worden gewogen en hun massa wordt afgetrokken van 1 kg - op deze manier kun je zien hoeveel leem er in het te bestuderen materiaal zat.

De kwaliteit van de klei is afhankelijk van de plasticiteit en kan op de tast getest worden. Vette klei lijkt op een stuk vochtige zeep of een plakje reuzel. De kwaliteit van de klei kan op een andere manier worden bepaald. Nadat je een flagellum van 15 cm lang en 2 cm dik hebt gemaakt van klei, moet je deze aan beide uiteinden tegelijkertijd trekken.

Magere klei rekt niet goed uit en er ontstaan gekartelde randen op de plaats van de flagellumruptuur. Het flagellum van plastic klei, dat zich soepel uitrekt, wordt geleidelijk dunner en breekt uiteindelijk, en vormt op de plaats van de breuk scherpe tanden.

De kleur van de klei hangt af van welke onzuiverheden er in de compositie zijn opgenomen.Klei met een mengsel van ijzeroxide en mangaanoxide is rood, geel en bruin gekleurd en zwart - met organische onzuiverheden.

Slibachtige leem kan aan kleibeton worden toegevoegd om de sterkte en het vermogen om na het drogen zijn vorm te behouden te vergroten.

- Gipsplaten, aggregaten en steenafwerkingsmaterialen

- Mortels: de keuze van het merk en de samenstelling van de mortel