Wat is het?

Als we het hebben over stukadoorswerk, bedoelen we de complexiteit van de uitvoering ervan en de noodzaak om ervaren vakmensen aan te trekken. Het probleem is echter dat gewone cementpleister de problemen van muurisolatie niet oplost.

Om een extra isolatielaag te creëren, wordt warmte-isolerende pleister gebruikt voor buiten- en binnenmuren. Het materiaal heeft een hoge energie-efficiëntie en de kosten zijn redelijk acceptabel.

Waar bestaat het uit?

Typisch is het gipsmateriaal een mengsel van zand en cement, waardoor een coating ontstaat met een dichtheid tot 1.800 kg per kubieke meter en een thermische geleidbaarheid van 1,2 W / mS.

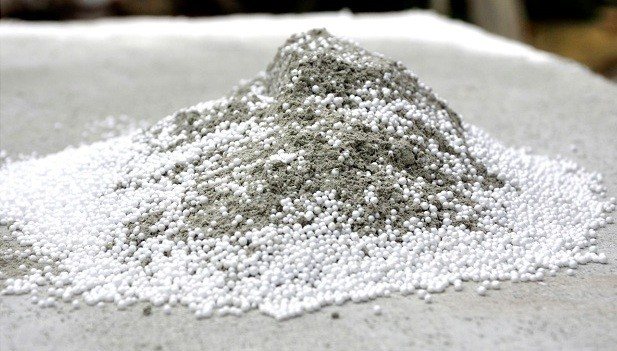

Warmte-isolerende pleisters zijn gemaakt van cement en vulstoffen, die luchtbellen creëren in de monolithische coating, die de dichtheid en het vermogen om warmte over te brengen verminderen. Als vulstof kunnen verschillende materialen worden gebruikt:

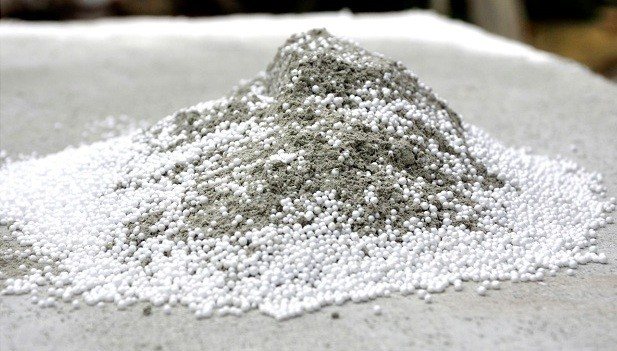

- perliet. Het wordt gevormd wanneer vulkanische lava die stolt op het aardoppervlak in contact komt met vocht. Tijdens het hydratatieproces worden ronde kernen, parels genoemd, gevormd. Een onderscheidend kenmerk is een hoge porositeit, het vermogen om water in grote hoeveelheden op te nemen, tien keer zijn eigen gewicht. Bij de bereiding van het gipsmengsel wordt in de regel geëxpandeerd perliet gebruikt - kleine korrels van grijsachtige of witte tinten;

- vermiculiet. Een vertegenwoordiger van de groep mineralen, die uiterlijk lijkt op kleine schubben met een bruin-gouden kleur. Zwelt op door verwarming, vult zich met lucht. In deze vorm wordt het gebruikt in verschillende industrieën, waaronder de bouw, bij de bereiding van lichte betonmortels en warme pleistersamenstellingen;

- kleine geëxpandeerde kleisnippers. Voor de productie worden speciale soorten laagsmeltende klei gebruikt. De korrels zijn klein, niet groter dan vijf millimeter, en worden vaak vergeleken met zand. Het vulmiddel is lichtgewicht, luchtig en heeft een minimale thermische geleidbaarheid;

- zaagsel. Afval afkomstig van houtverwerking wordt ook gebruikt als vulstof. Met hun hulp wordt de gipsmortel van porositeit voorzien, terwijl de structuur van de massa en zijn homogeniteit volledig behouden blijft;

- korrels van polystyreenschuim. Ze worden gebruikt als isolatie bij de bereiding van gipsmix. Ze zijn een product van de chemische industrie, hun analogen van natuurlijke oorsprong zijn inferieur wat betreft weerstand tegen branden, biologische invloeden en de gebruiksduur. Maar ze doen uitstekend werk met de toegewezen functie - ze geven het gips massa poreusheid en verminderen het vermogen om warmte over te brengen.

Naast de belangrijkste vermelde componenten kunnen modificatoren aan het gipsmengsel worden toegevoegd die de elasticiteit verhogen, de levensduur verlengen en beschermen tegen scheuren.

Fabrikanten voegen weekmakers en waterafstotende middelen toe aan droge formuleringen; voor zelfbereiding gebruiken velen microvezel, wasmiddelen en kant-en-klare modificatoren.

Gips met isolatie, aangebracht op de muren, doet qua kwaliteiten niet onder voor een analoog van zand en cement. Elke vorm van afwerking wordt erop toegepast.

Technologie van muurisolatie van binnenuit met warme gips

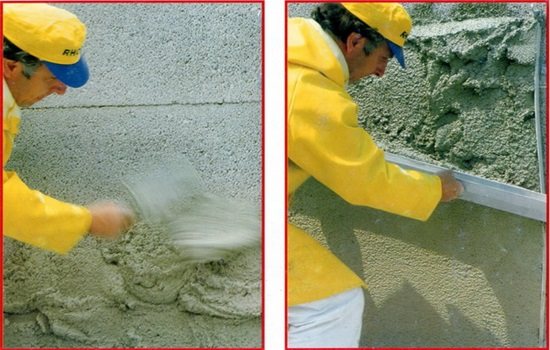

Warm gips wordt met de hand en machinaal op de wanden aangebracht. In het eerste geval worden een spatel, troffel, rasp en ander schildergereedschap gebruikt voor het werk, in het tweede geval - een speciale mengpomp en een mortelpistool.

Handmatige manier om muren te bepleisteren

Voordat met het werk wordt begonnen, moet de inhoud van het hele pakket warme gips in een geschikte container met een volume van 50-100 liter worden gegoten, water worden toegevoegd in de hoeveelheid die is opgegeven door de fabrikant van het materiaal en vervolgens alles mengen met een bouwmixer . In dit geval moet u weten dat de werkcapaciteit van het voltooide mengsel in de tijd 2 uur is.

Het is niet moeilijk om de vereiste consistentie van het mengsel te controleren. Om dit te doen, moet u een beetje mortel met een troffel opscheppen en het gereedschap sterk kantelen. Als de pleister niet van het oppervlak valt, betekent dit dat het plasticiteit heeft verworven en klaar is voor gebruik. Het verbruik met een laag van 25 mm is 10-14 kg / m2 droog mengsel, met een dikte van respectievelijk 50 mm - 18-25 kg / m2.

Het isolatiemengsel moet handmatig in lagen op de wanden worden aangebracht, de dikte van elke laag mag niet groter zijn dan 20 mm om te voorkomen dat de mortel onder invloed van zijn eigen gewicht van het oppervlak glijdt.

Elke volgende pleisterlaag mag niet eerder worden aangebracht dan 4 uur na het leggen van de vorige. De droogtijd van de coating kan toenemen bij hoge luchtvochtigheid en lage luchttemperaturen, bijvoorbeeld in de herfst.

Het werkmengsel moet van onder naar boven op het geprimede muuroppervlak worden aangebracht met behulp van een brede spatel, bakenprofielen en een liniaal. Het proces van het aanbrengen van warm gips zonder bakens en de kwaliteit van de resulterende coating moet worden gecontroleerd met behulp van een 2 m lange strip, een loodlijn en een hydraulisch niveau. Het vlakke vlak van de pleisterlaag kan worden gecontroleerd door er een rail van twee meter aan te bevestigen met een rand, in de regel mogen er geen openingen zijn tussen het gereedschap en de muur. Kleine afwijkingen van de afgewerkte coating ten opzichte van horizontaal of verticaal, niet meer dan 3 mm per strekkende meter, zijn toegestaan.

Het verwijderen van de vuurtorenprofielen van de coating moet 4-6 uur na voltooiing van het hoofdwerk gebeuren. De vrijgekomen holtes moeten worden gerepareerd met een gipsmengsel en geëgaliseerd met een troffel.

Het wordt aanbevolen om werken op delaminatie, kromming en barsten van de coating niet eerder dan 3-4 weken na voltooiing van het pleisteren van de muren te controleren en te accepteren.

Gemechaniseerde methode om muren te bepleisteren

Om een warme pleisterlaag mechanisch aan te brengen, is het noodzakelijk om eerst de mengpomp voor gebruik gereed te maken en vervolgens het droge mengsel in de trechter van de machine te gieten. Daarna moet u, in overeenstemming met de gewenste consistentie van het mengsel, de dosering van water met een pomp aanpassen. Het moet ongeveer 500 l / u zijn. De exacte waarde hangt af van de temperatuur in het huis en het materiaal van de muren.

Na het voorbereiden en inschakelen van de pomp, moet het mortelpistool op een afstand van 30 cm en loodrecht daarop worden gehouden bij het verdelen van het mengsel over het muuroppervlak. De dikte van de pleisterlaag tijdens het aanbrengen kan eenvoudig worden aangepast door de bewegingssnelheid van het mortelpistool. Hoe kleiner het is, hoe krachtiger de laag en vice versa.

Oppervlaktebehandeling moet worden uitgevoerd van de bovenhoek naar beneden en vervolgens van links naar rechts, waarbij handgrepen worden gevormd met een breedte van 0,7 m. De heen en weer gaande beweging van het pistool moet zodanig zijn dat het midden van het spuitmengsel zich op de onderrand van de reeds aangebrachte pleister bevindt. De vorige en volgende grepen moeten aan de linkerkant 10 cm overlappen.

Net als in het vorige geval moet het gepleisterde oppervlak volgens de regel worden geëgaliseerd en nadat het mengsel is opgedroogd, de vuurtorenprofielen verwijderen en de lege kanalen met mortel vullen.

Na het verstuiven van het gips moet de toevoer van de oplossing worden gestopt door de luchtklep op het pistool te sluiten. Spoel de pomp, slangen, pistool en gereedschap onmiddellijk met water door.

Belangrijk! Het gipsmengsel mag niet langer dan 15 minuten statisch blijven in de pomp of slang.

Afwerkingslaag apparaat

Zoals hierboven al vermeld, moeten de wanden worden geïsoleerd met warm gips gemaakt op basis van polystyreenkorrels bij de afwerking. Voordat de afwerklaag wordt aangebracht, moeten de troffel en de houder die bedoeld is voor het bereiden van het werkmengsel erin worden gereinigd van alle vreemde deeltjes die het uiterlijk van de coating tijdens de verwerking kunnen verstoren.

De toplaag moet worden aangebracht om een uniform en presentabel muuroppervlak te verkrijgen. De dikte is meestal niet groter dan 5 mm. Nadat de afwerklaag is aangebracht, dient deze te worden aangebracht met een 300 mm metalen of kunststof troffel.

Hoe muren te isoleren met warm gips - bekijk de video:

Samenvattend kunnen we concluderen: warm gips is een goed alternatief voor andere thermische isolatiematerialen. Het is vooral effectief voor dubbelzijdige muurisolatie. Tegelijkertijd krijgt de buitenkant van het gebouw bovendien een mooie afwerking en van binnenuit milieuvriendelijke en betrouwbare isolatie.

Toonaangevende fabrikanten

Deze isolatiepleister is onlangs geproduceerd, maar fabrikanten zijn al begonnen te concurreren. Tegenwoordig zijn vooral de volgende merken populair:

- mix "Umka". Een gerenommeerd materiaal, uitstekend geschikt voor binnenmuren. De basis is gemaakt van korrelige siliconen balletjes. De compositie onderscheidt zich door een goede dampremmende laag, is bestand tegen vocht, beschermt tegen externe geluiden en houdt de warmte perfect vast. Het vulmiddel ruikt niet, is niet schadelijk voor het menselijk lichaam. Korrels geven het oppervlak extra stevigheid. Na het aanbrengen van een dergelijke samenstelling is er geen primer of muurversterking nodig.

- "Beer" of "Warmix". Sommige mensen verwarren deze bouwmaterialen, hoewel het ze in een onbehandelde staat produceert, vertegenwoordigd door een droog mengsel, onmiddellijk voor gebruik, verdund met water in de juiste verhoudingen. De gebruiksklare massa kenmerkt zich door een hoge hechting op diverse ondergronden waardoor het niet mogelijk is om de wanden met primers te bedekken. Dit bouwmateriaal zorgt voor een goede dampremmende laag en bescherming tegen externe geluiden, het wordt gebruikt voor buitenafwerking.

- Knauf. Een universeel product dat is goedgekeurd voor gebruik op elk oppervlak. Zelfs betonnen vloeren worden met een dergelijk mengsel gepleisterd en geïsoleerd. De compositie kan handmatig of machinaal worden aangebracht om werktijd te besparen.

Keer bekeken

Technisch gezien heeft de pleistersamenstelling de gewenste eigenschappen doordat deze is gebaseerd op isolatiematerialen.

Volgens de samenstelling van het mengsel zijn ze onderverdeeld in drie soorten:

- gipsmassa op basis van vermiculiet. Het additief wordt geproduceerd uit thermisch behandeld gesteente van bergoorsprong. Uitgebreid vermiculiet heeft antiseptische eigenschappen, beschermt muren tegen schimmelformaties. Het mineraal is licht, het wordt in kant-en-klare droge composities gegoten;

- mengsel met geëxpandeerde polystyreenkorrels. Uitstekend materiaal om warmte-energie vast te houden. De samenstelling bevat cement en kalk, vulcomponenten en speciale additieven. Geschikt voor alle ondergronden;

- zaagsel gips. Het is niet bestand tegen de effecten van een vochtige omgeving en wordt daarom niet gebruikt voor buitendecoratie. Houd er bij het isoleren van de binnenmuren met deze samenstelling rekening mee dat u tijdens het stollen de ruimte constant moet ventileren. Dit type pleister wordt aangebracht op hout en metselwerk en hardt binnen twee weken uit.

Afzonderlijk moet worden verteld over de Knauf Grunband warmte-isolerende pleistersamenstelling. Deze productlijn is bij velen bekend, vertegenwoordigt de meest populaire formuleringen.

De fracties van het mengsel zijn niet groter dan anderhalve millimeter in diameter, aanbrengen is mogelijk met de hand en met behulp van elektrische apparatuur.

Dit mengsel wordt gebruikt voor het afwerken van gevels, kelders en andere ruimtes met een hoog vochtgehalte.Bovendien wordt met behulp van gips het geveloppervlak versterkt, krijgen de wanden extra bescherming tegen mechanische schade, is de vorming van scheuren volledig uitgesloten. De structuur van de gipsmortel is zodanig dat deze kan worden gebruikt voor decoratieve afwerking.

Installatiemethoden

Instructies voor het bereiden van een kant-en-klaar mengsel staan meestal op de verpakking vermeld. Om thuis een oplossing te bereiden, worden een bindmiddel (cement, kalk of gips), water en een vrij stromende vulstof gemengd in een verhouding van 1: 1: 4. Het mengsel wordt grondig gemengd tot de consistentie van dikke zure room, waarna het op het gereinigde oppervlak kan worden aangebracht.

Het bepleisteren van binnenmuren wordt uitgevoerd volgens bakens, de dikte van de aangebrachte laag warme gips mag in één keer niet meer dan 1 cm bedragen. Als het nodig is om de dikte van de coating te vergroten, moet de eerste laag drogen, anders valt de pleister onder zijn eigen gewicht. Het is onpraktisch om een laag dikker dan 3 cm te maken, de thermische isolatie-eigenschappen worden hierdoor verminderd en de belasting van de basis wordt kritiek.

Gevelisolatiepleister aangebracht in een dunne laag: 3-4 mm in de eerste laag, niet meer dan 1,5 cm in totaal na het voor aanbrengen en drogen van de versterkingslaag.

Voor-en nadelen

De belangrijkste voordelen zijn:

- slijtvastheid, geen vervormingsveranderingen;

- indicator met hoge sterkte;

- de afwezigheid van componenten in de grondstof die een gevaar vormen voor de menselijke gezondheid;

- weerstand tegen negatieve temperatuuromstandigheden;

- hoge hechtingseigenschappen;

- de mogelijkheid om op elk type oppervlak te gebruiken;

- wapening is in de meeste gevallen niet nodig.

Helaas zijn er ook negatieve aspecten:

- het thermisch isolerend vermogen van een dergelijke samenstelling is veel lager dan dat van klassieke isolatiematerialen. Om een vergelijkbare indicator te bereiken, moet een pleisterlaag worden aangebracht die anderhalf tot twee keer zo dik is als de gebruikelijke warmte-isolerende laag;

- het mengsel wordt zelden als afwerking gebruikt. Na droging vereist het een eindverwerking met materialen die qua samenstelling geschikter zijn dan andere.

Warme gipsmix binnenshuis is niet ideaal. Net als andere goederen verschilt het in zijn positieve en negatieve eigenschappen.

Hoe u het mengsel zelf kunt maken

U kunt een pleister voor isolatie met uw eigen handen voorbereiden door alle hiervoor benodigde materialen op de bouwmarkt aan te schaffen. We hebben dus cement nodig, een materiaal met een poreuze structuur, weekmakers.

Door de poreusheid van de componenten kan het gipsmengsel isolatiefuncties vervullen, het geeft het dampdoorlatende eigenschappen, waardoor de wanden kunnen "ademen". Schimmel vormt zich niet op dergelijke materialen, omdat hier geen hoofdbron voor is - vochtigheid.

Het gebruik van weekmakers voor de cementbasis geeft het mengsel een goede plasticiteit en zorgt voor hechting op dragende ondergronden.

Om deze reden verschillen thermisch isolerende pleistersamenstellingen qua eigenschappen waardoor ze kunnen worden gebruikt op beton, hout, baksteen en zelfs keramische oppervlakken.

Technologisch gezien ziet het proces van het bereiden van een gipsmengsel er als volgt uit:

- er wordt één aandeel cement van M500-kwaliteit genomen;

- vier delen perlietkorrels of vermiculiet worden gegoten;

- water wordt zo gegoten dat het mengsel een consistentie krijgt die lijkt op zure room;

- weekmakers worden genomen met een snelheid van 50 g voor elke emmer cement.

Weekmakers worden verdund in water, het cement wordt grondig gemengd met de korrels. Water wordt in het droge mengsel gegoten, het mengen wordt uitgevoerd tot de vereiste plasticiteit. De oplossing bezinkt een kwartier, waarna deze helemaal klaar is voor gebruik.

Doe-het-zelf gipsmix kost u veel minder.

Doe-het-zelf warme perlietpleister

Het is u waarschijnlijk al opgevallen dat alle verbindingen voor warm gips componenten bevatten die hun thermische isolatie-eigenschappen bepalen. Meestal is het perliet of vermiculiet, er zijn mengsels met geëxpandeerd polystyreen. Het zijn hun lage warmtegeleidingscoëfficiënten die het gemiddeld mogelijk maken om goede waarden te verkrijgen voor afgewerkte coatings. Door deze additieven samen of in plaats van bepaalde vulstoffen zoals zand en bindmiddelen zoals gips of cement te gebruiken, weet u zeker dat het mengsel de gewenste eigenschappen heeft.

Helaas zijn de prijzen voor kant-en-klare mengsels niet inspirerend. Maar wat als u de oplossing zelf voorbereidt ?! Bovendien zijn individuele componenten zoals cement, perliet, kalk relatief goedkoop. Er kan bijvoorbeeld een ton M500-cement worden gekocht voor 3000-4000 roebel, zakken van 20 kg gebluste kalk - elk 170 roebel, perliet (klasse M75 of M100) - ongeveer 1500-2000 roebel. per kubieke meter Als het werkvolume groot is en het budget om uit te voeren beperkt is, dan is het tijd voor "chemie". We bieden u verschillende recepten om met uw eigen handen warm perlietpleister te maken.

- 1 deel cement op 1 deel zand en 4 delen perliet (berekend op basis van volume) wordt gemengd met water tot de vereiste consistentie is verkregen (dikke zure room);

- de verhoudingen van cement en perliet per volume zijn 1 op 4. Dus voor 375 kg cement is ongeveer 1 kubieke meter perlietzand nodig. Het mengsel wordt gemengd met 300 liter water; PVA-lijm in een volume van 4-5 liter kan worden gebruikt als weekmakend additief. De lijm wordt gemengd in water, waar vervolgens een droog mengsel van perliet en cement aan wordt toegevoegd;

- de volumetrische verhouding van cement en perliet is 1 op 5. Voor 290 liter water wordt 4-4,5 liter PVA, 300 kg cement en een blokje perliet gebruikt; - op volume: 1 portie cement, 2 porties zand en 3 porties perliet. Als additief kunt u vloeibare zeep of PVA gebruiken in een hoeveelheid van niet meer dan 1 gewichtsprocent cement;

- Voor 270 liter water is een kubus perliet en 190 kg cement nodig;

- 1 deel cement, 4 delen perliet, ongeveer 0,1% van de massa cement PVA-lijm;

- volumetrische verhouding van cement tot perliet in het bereik 1: 4 ÷ 1: 8. Het additief kan vloeibare zeep, afwasmiddel, PVA zijn - tot 1% van het gewicht van cement;

- een oplossing wordt voorlopig voorbereid om te mengen (hierna RZ): natriumzout van carboxymethylcellulose (CMC) wordt opgelost in een afgemeten volume water in een volume van 0,5% van het geschatte volume warme pleister, evenals weekmakers - 0,5% door gewicht van vervolgens toegevoegd cement. Alle componenten worden grondig gemengd en men laat de oplossing bezinken totdat de viscositeit van de CMC toeneemt. Verder zijn variaties mogelijk afhankelijk van de dichtheid van de pleister (emmer - 10 l). Er wordt bijvoorbeeld 12 liter cement, 2 emmers perliet, 2,5 emmers zand toegevoegd aan 12 liter RV (de dichtheid van de resulterende oplossing is ongeveer 1500 kg per kubieke meter). 1,5 emmers zand, 3 emmers perliet, 1 emmer cement worden op hetzelfde volume RZ gegoten - een mengsel met een dichtheid van 1200 kg in een kubus wordt verkregen. Voor 20 liter kun je ongeveer 5 emmers perliet, 1 emmer zand, 12 liter cement mengen - we krijgen een oplossing met een dichtheid van ongeveer 800-900 kg per kubieke meter

Al deze PVA en vloeibare zeep zijn te vervangen door superplasticizers van bijvoorbeeld Polyplast. Dit onderdeel is erg belangrijk, omdat het het gedrag van de oplossing en de behoefte aan het mengsel in het volume aanmaakwater bepaalt.

U moet begrijpen dat recepten alleen als richtlijn worden gegeven. Om te slagen, moet u experimenteren met de verhouding van de componenten, de resulterende oplossingen in werking controleren. En pas nadat het mengsel bij uitstek geschikt is voor uw afwerkingsomstandigheden, kunt u grote hoeveelheden kneden. Let vooral op het wateropnamevermogen van de thermische isolatiecomponenten. Ze houden actief vocht vast, wat, als er een gebrek aan aanmaakwater is, kan leiden tot een schending van de cementmengselhardingstechnologie.