Złączki rurowe - co to jest

Elementy łączące rurociągu obejmują zawory, adaptery, wtyczki i inne elementy, które pozwalają kontrolować aktywność systemu. Urządzenia mają różne obszary zastosowań, wykonane z żeliwa, metalu lub tworzywa sztucznego. Najprostsze konstrukcje są obsługiwane ręcznie, bardziej skomplikowane wyposażone są w napęd mechaniczny lub automatyczny.

Wybór zależy od charakterystyki i wydajności linii. Uwzględnia się środowisko pracy (stopień nagrzania, procesy chemiczne lub fizyczne), ciśnienie (normalne, maksymalne, minimalne). Ponadto obliczany jest możliwy wpływ zewnętrzny - obciążenia mechaniczne, spadki temperatury.

Armatura rurociągowa pełniąca funkcje kontrolne

Ta klasa urządzeń jest przeznaczona do regulacji parametrów środowiska pracy. Ten typ obejmuje część zaworów, które są z natury zaworami odcinającymi. Z tego powodu wszystkie klasyfikacje opisane dla urządzeń ryglujących dotyczą urządzeń regulacyjnych.

Osobnym rodzajem urządzeń sterujących jest zawór redukcyjny. Zadaniem tych urządzeń jest obniżenie ciśnienia medium, co następuje poprzez zmianę wartości oporu hydraulicznego. Urządzenia regulujące ciśnienie są czasami nazywane reduktorami.

Z jakich materiałów jest wykonany

Do produkcji kształtek rurowych używa się różnych materiałów. GOST R 55509-2013 wskazuje wymagania dotyczące składu użytych metali. Zastosowane żeliwo:

- szary СЧ15, СЧ20;

- plastyczny KCH30-6;

- z sferoidalnym grafitem VCh40, VCh45.

Ze stosowanych stopów metali:

- stal węglowa, stopowa, wysokostopowa;

- metale i stopy nieżelazne - brąz, mosiądz, stop tytanu, aluminium, nikiel.

Szeroko stosowane są produkty z tworzyw sztucznych, są to polichlorek winylu, polichlorek winylu, polietylen. Służy do transportu substancji agresywnych.

Wskazówka: Ostatnio coraz powszechniejsze stają się plastikowe zatrzaski Walraven star Quick z siłownikiem zapadkowym, co przyspiesza proces instalacji.

Rodzaje zużycia zaworów i sposoby ich minimalizacji

Części prętów zbrojeniowych mogą podlegać różnym rodzajom zużycia:

- Mechaniczny

- Erozyjny

- Termiczny

- Chemia itp.

Mechaniczne zużycie zbrojenia jest wynikiem wzajemnego tarcia części, np. Pierścieni uszczelniających zaworów, trzpienia i trzpienia w ich połączeniu gwintowym, wałów w łożyskach ślizgowych itp. Stopień wymiany części zależy od liczby zaworów. cykle aktywacji, wytrzymałość i twardość metalu, odporność na ścieranie ocierających się powierzchni. Decydującą rolę w intensywności zużycia mechanicznego mogą odgrywać procesy oksydacyjne zachodzące w warstwie wierzchniej metalu (zużycie oksydacyjne), mikronakrawanie cząstkami ściernymi (zużycie ścierne), zatarcie metalu itp.

Zużycie mechaniczne części można zmniejszyć, zwiększając twardość materiału, z którego są wykonane. W tym celu stosuje się różne metody: utwardzanie powierzchni prądami o wysokiej częstotliwości, obróbkę chemiczno-termiczną (nawęglanie), azotowanie, chromowanie dyfuzyjne itp.

W celu ochrony przed uszkodzeniami i korozją gwintowane elementy zaworów są ocynkowane lub pokryte specjalnymi materiałami przeciwciernymi na bazie stałych smarów.

Powłoki przeciwcierne zyskują dziś coraz większą popularność, gdyż w porównaniu z powłokami galwanicznymi są bardziej odporne na ścieranie i rozrywanie i nadal działają po wielu cyklach montażu i demontażu zaworów.

W Rosji pod marką MODENGY produkowane są przeciwcierne stałe powłoki smarne (ATSP). Do gwintowanych łączników zaworów odcinających stosuje się linię ATSP z dodatkiem politetrafluoroetylenu - MODENGY 1010, MODENGY 1011 i MODENGY 1014 (ta ostatnia powłoka zawiera również dwusiarczek molibdenu). Materiały te pomagają chronić metal przed korozją i zużyciem, stabilizują współczynnik skrętu i zapobiegają obgryzaniu gwintu.

Powłoki przeszły pomyślnie testy odporności chemicznej, dzięki czemu mogą być stosowane w agresywnych tłoczonych mediach.

Części zaworów dławiące płyn są narażone na zużycie erozyjne: tłoki i gniazda zaworów sterujących.

Rozróżnij erozję szczelinową i uderzeniową, a także proces kawitacyjnego niszczenia metalu. W przypadku erozji szczelinowej powierzchnie części są wymywane pod działaniem strumienia mokrej pary przechodzącej z dużą prędkością przez szczelinę między gniazdem a tłokiem. W przypadku erozji udarowej materiał ulega zniszczeniu w wyniku uderzenia kropelek wody o powierzchnię części. Podczas ruchu kawitacyjnego w przepływie medium tworzą się pęcherzyki (puste przestrzenie). Kiedy się zapadają, powodują lokalne wstrząsy hydrauliczne, które niszczą metalowe powierzchnie.

Istnieje możliwość zmniejszenia intensywności zużycia erozyjnego poprzez zmianę trybów pracy zbrojenia i zastosowanie materiałów odpornych na erozję.

Zużycie termiczne (starzenie) materiału jest wynikiem zmiany jego struktury po podgrzaniu. Starzenie się jest najbardziej typowe dla gumy - traci elastyczność, staje się krucha i krucha. Uszczelnienie dławnicy wypala się i twardnieje pod wpływem wysokiej temperatury.

Zużycie chemiczne to nic innego jak korozja, na którą narażone są części zaworów pod wpływem czynników roboczych.

Korozja może być ogólna (na całej powierzchni metalu), szczelinowa, międzykrystaliczna, wżerowa (punkt). Największym niebezpieczeństwem jest pękanie korozyjne stali, które następuje przy jednoczesnym działaniu środowiska i naprężeń mechanicznych.

Stal i jej stopy są najbardziej podatne na pękanie korozyjne.

Istnieje możliwość zmniejszenia intensywności zużycia chemicznego poprzez zastosowanie stali stopowych, odpornych na korozję powłok metalicznych i niemetalicznych. Niektóre z nich - na przykład wspomniany już MODENGY - mają bardzo wysokie właściwości antykorozyjne i są łatwe w użyciu.

W przeciwieństwie do pasywacji, ochrony elektrochemicznej i innych procesów wymagających specjalistycznego sprzętu, praca z ASTP wymaga użycia standardowych narzędzi malarskich.

Rodzaje armatury rurociągowej

Produkty zbrojeniowe są klasyfikowane zgodnie z metodą zastosowania, przeznaczeniem, projektem. Rodzaje armatury na rurociągach są następujące:

- kołnierzowe;

- złączony;

- do rur wykonanych z różnych materiałów;

- dla elektrowni jądrowych.

Rozważmy bardziej szczegółowo te typy.

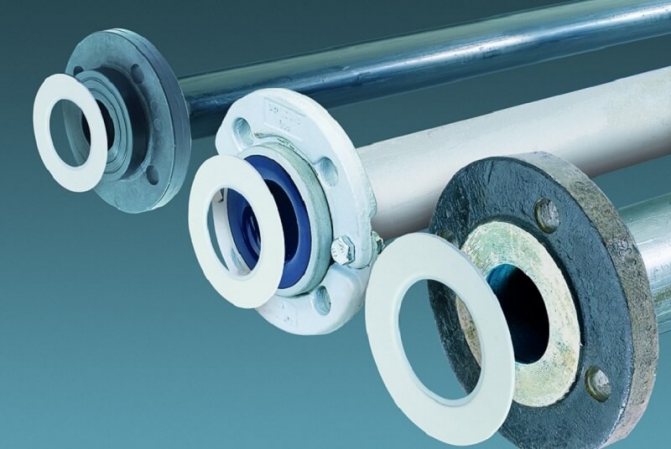

Kołnierzowe

Kołnierz to płaska tarcza z określoną liczbą otworów montażowych. Kołnierze sąsiednich elementów ściśle przylegają do siebie. Połączenie wykonuje się poprzez dokręcenie śrub mocujących za pomocą nakrętek. Uszczelki zapewniają szczelność. Kształtki kołnierzowe są instalowane w układach pracujących przy różnych ciśnieniach i temperaturach. Kołnierz jest przyspawany do rury.

Mocowanie kołnierzowe jest składane, co ułatwia prace naprawcze, przegląd i wymianę elementów. Wykonany jest z żeliwa lub stali, służy do rurociągów o średnicy od 50 mm, wytrzymuje temperatury do 400 ° C, może być ustawiany w pozycji poziomej i pionowej.

Złączony

Złączki rurociągowe stosuje się przy łączeniu elementów z różnych materiałów i średnic. W miejscu łączenia rur wykonanych ze stali i tworzywa sztucznego, gdzie średnice łączonych elementów różnią się, stosuje się złączki.

Sprzęgła, wtyczki i inne łączniki są instalowane jako części dodatkowe, w konstrukcji których nie ma mechanizmu blokującego i regulacyjnego. Takie elementy zapewniają szybki montaż i wymianę części rurociągów. Elementy łączące produkowane są o przekroju 25-2020 mm na ciśnienie od 1 do 4 MPa z żeliwa, stali, tworzywa sztucznego.

Nierdzewny

Złączki rurowe ze stali nierdzewnej tworzą związek, który nie reaguje chemicznie z czynnikiem roboczym, co zapewnia długowieczność systemu. Elementy takie jak zawory, kurki, adaptery, zasuwy stosowane są do rurociągów nierdzewnych przy transporcie płynów spożywczych, napojów alkoholowych i bezalkoholowych.

Elementy odporne na korozję tworzą mocne połączenie, które jest odporne na korozję i agresywne media, co zapewnia ich zastosowanie w przemyśle petrochemicznym, gazowniczym, farmakologii i elektrowniach jądrowych. Części nie wchodzą w interakcje z transportowanymi produktami, nie zmieniają ich ani ich struktury.

Armatura NPP

Elektrownia jądrowa to wysoce niebezpieczny obiekt energetyczny. Jego konstrukcja obejmuje dużą liczbę rurociągów, instaluje się armaturę rurociągów przemysłowych. Na elementy nakładane są następujące wymagania:

- Kierunek ruchu płynu roboczego musi odpowiadać kierunkowi strzałki na korpusie.

- Nie można używać części, które nie są zgodne z ich przeznaczeniem.

- Dostęp do wszystkich typów okuć musi być wolny.

- Elementy łączące rurociągu nagrzewane w czasie eksploatacji należy zamknąć zdejmowaną konstrukcją z izolacją termiczną zamocowaną za pomocą gwintu.

Poszczególne części rurociągu pod wysokim lub średnim ciśnieniem łączone są za pomocą złączek spawanych lub kołnierzowych, co ogranicza możliwość przecieków. Materiał na produkty musi być metalem wysokiej jakości.

Ważne: aby zapewnić bezpieczeństwo wytwornic pary, zainstalowane są zawory bezpieczeństwa - główne i pomocnicze. Aby usunąć drenaż z obwodu stacji, najpierw odcinający, potem regulacyjny.

Wzmocnienie rur metalowo-plastikowych

Rury z tworzywa sztucznego zbrojonego stosowane są do montażu wewnętrznego. Jest to wewnętrzne zaopatrzenie w wodę i ogrzewanie. Połączenie sekcji odbywa się za pomocą zaworów, zaworów odcinających i przejściowych oraz innych elementów. Stosowane są przy temperaturze płynu chłodzącego do 95 ° C i ciśnieniu 16 atm.

Rurociągi metalowo-plastikowe są używane w życiu codziennym, mają schludny wygląd, połączenia gwintowane lub zaprasowywane. Okucia wykonane z mosiądzu niklowanego. Produkty mają standardowe wymiary i są oznaczone na ich powierzchni.

Złączki do rur z polietylenu i polipropylenu

Wyróżnia się kształtki do rur z tworzyw sztucznych dla instalacji ciśnieniowych i bezciśnieniowych. W przypadku rur z polietylenu połączenie spawane jest uważane za najbardziej niezawodne. W rezultacie otrzymujemy pojedynczą odlewaną uszczelnioną rurę.

Rodzaj kształtek według rodzaju podłączenia do systemu

Rodzaj przyłącza jest jednym z kluczowych parametrów przy projektowaniu armatury rurociągowej. Najpopularniejsze typy to związki:

- kołnierzowe;

- złącze gwintowane;

- dławić się;

- spawane.

W przypadku istniejącego rurociągu ta kwestia nie ma znaczenia, ponieważ nie ma opcji, są one podyktowane przez sam system.

Połączenie kołnierzowe

Wszystkie łączniki kołnierzowe różnią się jednym - kształtem kołnierzy. Są okrągłe, kwadratowe, trójkątne. Pierwsze dwa są najbardziej powszechne. Kołnierze okrągłe są uniwersalne, nadają się do wszystkich ciśnień.Ograniczeniem stosowania kołnierzy kwadratowych jest ciśnienie powyżej 20 atmosfer.

Złączki kołnierzowe.

Kołnierze przyłączeniowe muszą ściśle przylegać do przeciwkołnierzy rurociągu. Są one ściągane razem za pomocą śrub lub kołków. W tym celu oba elementy mają otwory. Aby zapewnić lepsze mocowanie, elementy złączne są dokręcane nakrętkami. Zwiększyć szczelność uszczelek umieszczonych między kołnierzami. Jest to połączenie rozłączne, więc nie ma problemów podczas montażu i demontażu. Zalety produktów to:

- siła i niezawodność;

- odporność na wysokie ciśnienie;

- dobra szczelność.

Główne wady tej metody montażu to możliwe osłabienie elementów złącznych, imponujące wymiary, spora waga i wysoka cena.

Kołnierze wykonane są ze stali lub żeliwa - sferoidalnego lub szarego. Żeliwo sferoidalne jest lepsze niż żeliwo szare, wytrzymuje wysokie spadki temperatury i wysokie ciśnienie. Kołnierze ze staliwa są bardzo trwałe, ale niekorzystnie wpływa na nie odkształcenie plastyczne.

Połączenie gwintowane

Ten typ połączenia stosowany jest dla rurociągów o największej średnicy - do DU-50 i dla ciśnień do 1,6 MPa. W takim przypadku gwinty są obecne zarówno na rurze, jak i na łącznikach. Nawet jeśli na rurociągu nie ma nici, zawsze można go przeciąć. Na jednym końcu tego typu łączników znajduje się sześciokąt, umożliwiający użycie klucza nastawnego do dokręcania.

Złączki gwintowane.

Połączenia gwintowane występują w dwóch wersjach - z gwintem wewnętrznym i zewnętrznym. Po obu stronach produktu mogą występować różne nici - wewnętrzne z jednej i zewnętrzne z drugiej lub identyczne z obu stron. Różne są również standardy nici.

Połączenie gwintowe wzmocnić uszczelkami - nić lniana, taśma FUM, gęste smary. Takie połączenie służy do montażu szerokiej gamy zaworów odcinających - zasuw, zasuw, rozdzielaczy przepływu.

Zalety połączeń gwintowanych to brak dodatkowych elementów do montażu, niska cena, łatwość montażu i wymiany. Minus - nieodpowiedni dla linii wysokiego ciśnienia.

Połączenie sutków

Ten typ służy do łączenia kształtek o bardzo małych średnicach - do DU-5. W tym przypadku koniec łączący ma gwint zewnętrzny i jest dociskany do rury za pomocą nakrętki złączkowej. Różne urządzenia pomiarowe są wprowadzane do linii za pomocą dławika.

Okucia z dławikiem.

Użyj go do małej listy konkretnych rur, takich jak laboratoryjne.

Połączenie spawane

Konieczne jest połączenie spawane na przewodach, które prowadzą płyny niebezpieczne dla zdrowia. Potrzebna jest tutaj idealna szczelność, ponieważ nawet najmniejsze wycieki są niedopuszczalne. Głównym warunkiem jest, aby spoina nie była słabsza niż ściana rury.

Złączki spawane.

Połączenia wykonuje się na dwa sposoby:

- Butt, gdy sprzęgło jest uzupełnione pierścieniem oporowym, aby zapobiec niewspółosiowości części.

- W dzwonie. W tym przypadku szew spawalniczy znajduje się na zewnątrz rury.

Właściwe połączenie spawane jest najbardziej niezawodne, w 100% szczelne. Spawanie poprzedzone jest przygotowaniem końcówek rur. Zalety złącza spawanego to niski koszt, niewielka waga, małe wymiary.

Wadą jest to, że zastosowanie takiej metody łączenia jest niemożliwe bez zaangażowania wykwalifikowanego personelu. Demontaż okuć jest bardzo czasochłonny.

Zawór spłukujący do toalety

Armatura toaletowa.

W życiu codziennym bardzo często mamy do czynienia z armaturą do spłukiwania muszli klozetowej. Więcej szczegółów na jego temat, jego rodzaje, prawidłowy montaż i regulację znajdziecie w osobnym artykule: Armatura odpływowa do beczki toaletowej.

Rodzaje urządzeń blokujących

Struktury odcinające rurociągów mogą być regulowane. Są podzielone na cztery typy:

- Zasuwa ma dwa wzajemnie prostopadłe położenia względem osi rury. Zamyka i otwiera przejście dla transportowanego produktu.

- Zawór wyposażony jest w mechanizm zamykający lub regulacyjny, którego ruch jest równoległy do kierunku ruchu przepływu przenoszonej substancji.

- Na dźwigu mechanizm obraca się wokół własnej osi, poruszając się w górę lub w dół pod różnymi kątami w stosunku do osi rury.

- Zawór jest wymagany do odcięcia i regulacji przepływu produktu w rurociągu. Może służyć jako zawór bezpieczeństwa, spust kondensatu. Zdarza się kulka i zawór.

Zasuwy są częściej używane jako konstrukcja odcinająca, zawory są instalowane jako mechanizmy sterujące. Działają szybko, charakteryzują się dużą wytrzymałością hydrauliczną i szczelnością.

Przeznaczenie zaworów

Zawory odcinające do rurociągu to zestaw jednostek inżynierskich, których głównym celem jest odcięcie lub przywrócenie przepływu płynu roboczego lub gazu. Urządzenia przeznaczone są do montażu na rurociągach o różnym przeznaczeniu. Medium może być płynne lub gazowe. Produkty zapewniają wysoki poziom niezawodności i szczelności.

Klasyfikacja prętów zbrojeniowych

Złączki rurowe to produkty klasyfikowane według ich zastosowania, metod uszczelniania i cech konstrukcyjnych. Rozważmy niektóre z nich.

Szereg zastosowań

W oparciu o charakterystykę działania wyróżnia się: zawory próżniowe, kriogeniczne, odcinające. W zależności od przeznaczenia są to urządzenia sterujące, redukcyjne, przeciwprzepięciowe. Transportowany produkt decyduje o ich szczelności, odporności na media chemiczne i agresywne.

Rodzaj połączenia

Sposób podłączenia do rurociągu dzieli złączki na kołnierzowe, kołnierzowe, złączne, gwintowane i spawane. Podczas spawania kształtek z rurami stosuje się dysze łączące, podczas łączenia stosuje się gwinty wewnętrzne i dodatkowe dysze.

Metoda uszczelniania

W zależności od zastosowanych elementów uszczelniających wyróżnia się okucia:

- dławnica;

- membrana;

- miechy;

- wąż gumowy.

Dławnica wykorzystuje uszczelnienie z włókna impregnowanego szczeliwem do uszczelnienia. Separator membranowy to elastyczny dysk, który jest zaciśnięty na złączu.

Mieszek to karbowana rura, która składa się po zaciśnięciu. Konstrukcja węża wykorzystuje elastyczny wąż, który jest ściśnięty, odcinając lub zmniejszając przepływ płynu.

Konstrukcja rur łączących

Przydziel urządzenie przelotowe, kątowe, częściowe, pełne. W otworze częściowym wewnętrzna sekcja rury łączącej jest mniejsza niż średnica rury wchodzącej do złączki. W złączkach z pełnym otworem wszystkie średnice są takie same.

Klasyfikacja zaworów odcinających według metody sterowania przepływem

W zależności od sposobu sterowania przepływem czynnika roboczego zawory odcinające dzielą się na następujące typy:

- Żurawi.

- Zawory odcinające.

- Amortyzatory.

- Zasuwy.

Charakterystyka żurawia

Są jak kula i korek. Te pierwsze stosowane są głównie w rurociągach przydomowych. Drugi - na autostradach transportujących frakcje ropy naftowej, gazu, wody. W pierwszym przypadku elementem odcinającym przepływ jest kula, w drugim stożek w postaci korka.

Konstrukcja zaworu odcinającego jest niezwykle prosta. Główne części to korpus i element blokujący. W zależności od wydajności zawory dzielą się na pełne (90 - 100%), częściowe (40 - 50%), standardowe (70 - 80%). Regulacja odbywa się za pomocą koła zamachowego lub napędu elektrycznego. Istnieją zdalnie sterowane dźwigi.

Dźwig.

Głównym elementem kurka kulowego jest zamek, który wygląda jak chromowana kula, wzdłuż jednej z jego osi znajduje się otwór.Znajduje się pomiędzy dwoma O-ringami (gniazdami) pośrodku korpusu. Parametry zaparcia zależą od przekroju rury.

Urządzenie z ziarnem kulkowym.

Otwieranie / zamykanie następuje, gdy stalowa kulka jest przemieszczana podczas obrotu dźwigni. Gdy otwór jest zorientowany wzdłuż linii podłużnej rury, doprowadzane jest medium robocze. Gdy otwór jest prostopadły, przepływ jest odcięty. W konstrukcji tego zbrojenia nie ma elementów trących, dlatego straty wody są nieznaczne.

Najpopularniejsze zawory kulowe to mosiądz i stal wykonane ze stali węglowej, nierdzewnej i molibdenu. Istnieją plastikowe zawory kulowe odporne na agresywne chemikalia. Szczelność takich produktów jest niska, są one bardzo wrażliwe na wtrącenia stałe w przepływie i wysokie temperatury.

Są wprowadzane do systemów zaopatrzenia w zimną i ciepłą wodę, ale o temperaturze nie wyższej niż 65⁰. W przewodach o średnicy powyżej 50 mm wbudowane są kurki ze stali nierdzewnej. Produkty przeznaczone są do pracy w warunkach wysokich temperatur i ciśnień. Te krany są zbyt drogie do użytku domowego.

Zawory odcinające

Są to zawory przeznaczone zarówno do odcinania, jak i kontroli przepływu. Manipuluje się nimi za pomocą koła zamachowego lub napędu elektrycznego. Różne kopie są zaprojektowane dla określonego reżimu temperaturowego. Duże modele są najczęściej kołnierzowe, a małe są połączone złączkami.

Urządzenie jest zaworem odcinającym prostym.

Zawory utrzymują wymagane ciśnienie w przewodzie, a także mieszają płyny w zadanym stosunku. Zespół odcinający reguluje przepływ w następujący sposób:

- Koło zamachowe przekazuje swój ruch obrotowy na wrzeciono.

- Zaczyna się poruszać, wykonując ruchy o charakterze odwrotnym.

Wrzeciono uruchamiane jest ręcznie lub za pomocą serwonapędu. Najpopularniejszym typem zaworu jest zawór przelotowy. Pocięli go na płaskie odcinki autostrady. Główną wadą tego typu zaworów jest duży opór hydrauliczny.

Schemat przelotowego otworu wentylacyjnego.

Zawory bezpośredniego przepływu są pozbawione tej wady. Montowane są w miejscach, w których nie ma możliwości zmniejszenia natężenia przepływu ciekłego medium na jego wylocie. Korpusy zaworów są wykonane z żeliwa, stali, brązu, mosiądzu. Te pierwsze należą do ogólnych technicznych zaworów odcinających, są połączone za pomocą kołnierzy i złączek.

W zaawansowanych technologicznie procesach, w których wymagania dotyczące środowiska pracy są szczególnie rygorystyczne, stosuje się zawory stalowe. Ich połączenie jest kołnierzowe.

Poniższy film przedstawia wygląd różnych zaworów, a także ich konstrukcję.

Zawory z brązu i mosiądzu stosowane są w instalacjach wodociągowych i grzewczych budynków. Przymocuj je za pomocą kołnierzy, przez spawanie lub połączenie. Kierunek ruchu płynu jest wskazany na ciele. Przepływ jest regulowany za pomocą szpuli umieszczonej na trzpieniu.

Cechy amortyzatorów

Tego typu elementy ryglujące montowane są w układach o niskim ciśnieniu, ponieważ nie zapewniają dużej szczelności. Są to przewody kanalizacyjne i płyny chemiczne. Klapy są łączone za pomocą kołnierzy lub spawane. Element blokujący to dysk obracający się wokół osi. Najczęściej korpus jest żeliwny, a tarcza stalowa.

Urządzenie tłumiące.

Zasuwy

Te zespoły odcinające reprezentują niezwykle prostą konstrukcję, która blokuje swobodny przepływ medium. Mogą wytrzymać ciepło i ciśnienie. Stosowane są na autostradach, przez które przepuszczają nieagresywne związki. Ich elementem blokującym jest klin, tarcza lub blacha. Wykonuje ruchy posuwisto-zwrotne, pionowe w stosunku do osi poruszającej się lawiny.

Urządzenie zasuwowe.

Zawory są podzielone na pełnoprzelotowe i ścięte.W pierwszym przypadku średnica gniazda i odpowiadający mu parametr rurociągu są takie same. Po drugie, sekcja siodłowa jest mniejsza niż sekcja rury. Zamontować ten zawór odcinający na sieci zasilającej, dla której średnica przyłącza przekracza 50 mm. Przepływ w nich musi być płynnie odcięty, aby nie wywołać uderzenia wodnego.

Zaletą zasuw w porównaniu z innymi typami podobnych produktów jest prostota konstrukcji i konserwacji. Mają małe wymiary, niski opór. Wykonane są z żeliwa, stali, metali nieżelaznych. Są sterowane ręcznie, za pomocą napędu hydraulicznego lub elektrycznego.

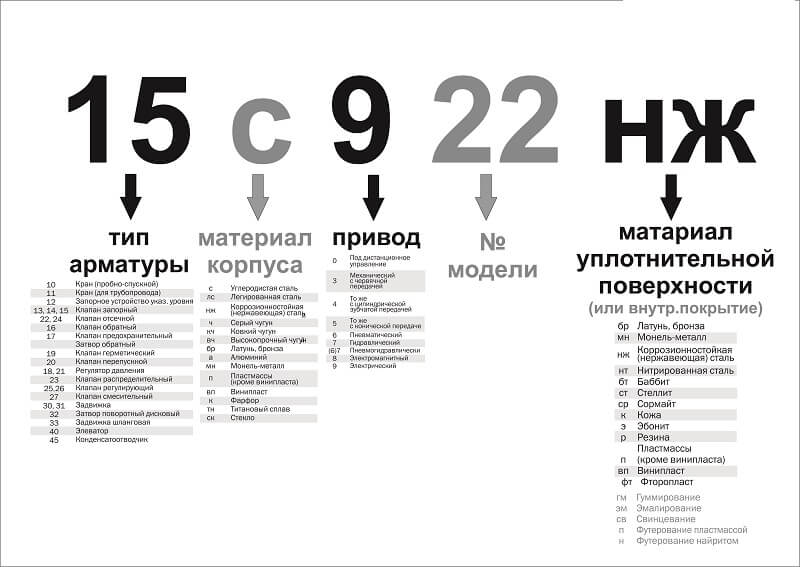

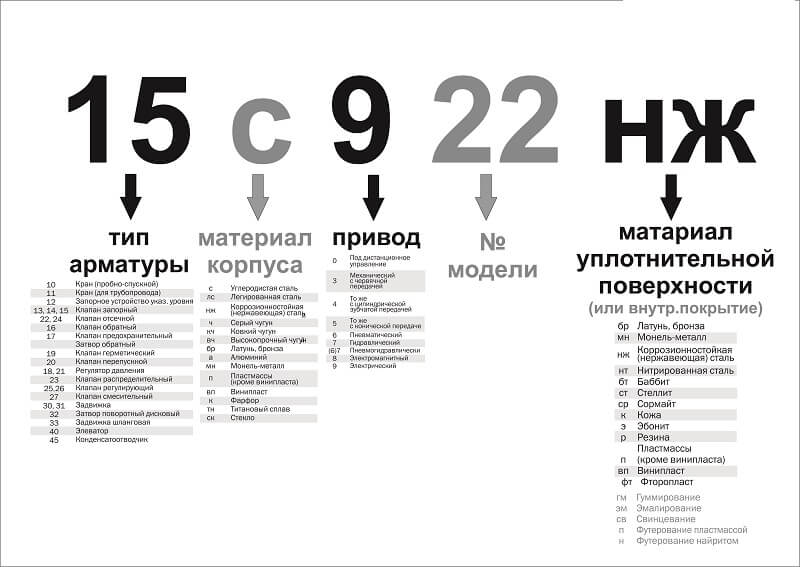

Oznakowanie złączek rurowych

Aby zorientować się w typach okuć, zastosowano specjalne symbole. Wskazują główne parametry techniczne produktów. Różni producenci ustalają własne oznaczenia. Najpopularniejsze jest oznakowanie JSC Scientific and Production. Zawiera tabele wskazujące rodzaj produktu, metodę napędu, materiał produkcyjny i inne oznaczenia.

Jako przykład rozszyfrujemy następujące oznaczenie: 13br042nzh - zawór odcinający, mosiądz, uszczelka ze stali nierdzewnej, posiada pilot zdalnego sterowania, model 42. Czasami stosuje się oznaczenie literowe: KSH - zawór kulowy, KTS - stal trójdrogowa zawór i inne.

Lotnictwo

Zawory odcinające dla lotnictwa są zwykle wykonane z niewielkich, niestandardowych materiałów i bardzo inteligentnych systemów sterowania.

Najpopularniejszymi typami okuć są tutaj elektrozawory, a także małe zawory hydrauliczne, które działają na powierzchnie sterowe, takie jak stabilizatory, lotki i stery. Pociski kierowane wykorzystują te same typy małych zaworów.

Naziemne platformy startowe dla orbiterów są bardzo złożone i zawierają wiele rurociągów. Istnieją przewody paliwowe płynne, które zwykle są obciążone armaturą kriogeniczną. Inne przewody pomocnicze zawierają różne płyny pod różnymi ciśnieniami i temperaturami, co również z góry determinuje wysokie wymagania stawiane zastosowanym w nich zaworom.

Testowanie armatury rurociągów

Aby zapewnić bezproblemową pracę rurociągów, przeprowadzany jest test zaworów rurowych i innych elementów łączących. Testy obejmują następujące kroki:

- Obciążenia hydrauliczne w celu sprawdzenia wytrzymałości, nieprzepuszczalności materiału, braku ścinania elementów konstrukcyjnych.

- Sprawdzenie szczelności elementów odcinających.

W pierwszym etapie zawory przemysłowe są testowane pod ciśnieniem z pomp. Warunki badań określone są w dokumentacji technicznej.

Nacisk jest wywierany na otwarty element roboczy z zamkniętym otworem w rurze. W przypadku stwierdzenia wycieków w spawach i innych połączeniach, łączniki są uważane za bezużyteczne.

Podczas testowania urządzeń pod kątem szczelności ciecz pod ciśnieniem jest z kolei dostarczana z różnych kierunków do urządzenia. Sprawdź złączkę po przeciwnej stronie źródła ciśnienia. Zawory, przepustnice, zawory są pod ciśnieniem z jednej strony.

Ważne: do klasyfikacji produktów według klasy uszczelnienia stosuje się GOST R 9544 - 75 „Armatura rurociągowa”. Norma określa trzy klasy szczelności, określone przeznaczeniem rurociągów.

Energia słoneczna

Słoneczne instalacje cieplne (kolektory) są głównymi odbiorcami zaworów odcinających w zakresie wytwarzania energii słonecznej.

Kolektory słoneczne skupiają energię cieplną promieni słonecznych i wykorzystują ją do wytwarzania pary. Innymi słowy, woda jest podgrzewana przez słońce i paruje, krążąc w obiegu zamkniętym.W związku z tym armatura w takich instalacjach jest podzielona na dwa segmenty - armatura do nośnika ciepła (wody) i armatura do pary

Największymi użytkownikami zaworów w energii słonecznej są słoneczne instalacje termiczne, które koncentrują ciepło słoneczne i wykorzystują tę energię do przenoszenia czynnika grzewczego w celu wytworzenia pary. Innymi słowy, płyn przenoszący jest podgrzewany i cyrkulowany w odbieralniku w celu wytworzenia pary. Zawory do tych instalacji są podzielone na dwa segmenty: rurociągi czynnika grzewczego i rurociągi uzdatniania pary.

Zawory odcinające w systemie wymiany ciepła kolektorów słonecznych muszą wytrzymywać ciśnienie i temperaturę występujące podczas procesu ogrzewania. Ponadto musi być odpowiedni do używanego medium (gorąca woda i para wodna). Charakterystyka elementów tutaj jest zbliżona do stosowanych w elektrowniach z turbiną parową.

Elektrownie słoneczne wykorzystujące proces fotowoltaiczny do wytwarzania energii elektrycznej nie mają agresywnego środowiska i trudnych warunków pracy, dlatego wymagania dotyczące stosowanych tu opraw nie są tak krytyczne.

Zalety zaworów

Zalety odcinających zaworów rurociągowych obejmują:

- Zawory odcinające wykonane są z odpornych na ścieranie materiałów o dużej twardości z powłoką antykorozyjną.

- Sterowanie zespołami zaworów jest możliwe przy spadkach ciśnienia bez dodatkowych wysiłków.

- Konstrukcja zespołów zapewnia wysoki poziom szczelności w klasie A.

- Medium przewodzone jest różne: para wodna, woda, mieszaniny gazów i cieczy, mieszanki woda-gaz-olej, gaz towarzyszący i gaz ziemny.

- Szeroki zakres temperatur przewodzonego medium.

- Używaj w różnych warunkach.

- Długa żywotność.

Główne wymagania stawiane zaworom odcinającym to optymalne zapewnienie stopnia szczelności zamknięcia w stanie zamkniętym, przy jednoczesnym zapewnieniu minimalnej odporności na medium w stanie otwartym.