Nazewnictwo monolitycznego betonu drzewnego

Nazewnictwo monolitycznego betonu drzewnego jest takie samo, jak w przypadku betonu blokowego - istnieją 2 rodzaje:

- Konstrukcyjny. Ma gęstość od 500 do 850 kg / m3. m. Odpowiada klasie wytrzymałości B1, B1.5, B2, B2.5. Stosowane są do budowy ścian nośnych i ścianek działowych budynków do 2 kondygnacji.

- Izolacja cieplna. Jego gęstość wynosi od 300 do 500 kg / metr sześcienny. m. Klasa wytrzymałości - B0,35, B0,5, B0,75. Służą do wypełniania zatok i pustek międzyściennych w celu izolacji termicznej i akustycznej.

Wytrzymałość wylanego betonu drzewnego zależy od gatunku użytego cementu i jakości zagęszczenia mieszanki. Przy niewystarczającej wytrzymałości wykonuje się zbrojenie betonu drzewnego.

Budowa domów

Oceniono 94 razy

+

Głos za!

—

Przeciwko!

Technologia produkcji betonu drzewnego krok po kroku przewiduje przygotowanie podłoża, określenie składników i składu materiału blokowego. W tym artykule rozważymy cechy produkcji zrób to sam przy użyciu niezbędnego sprzętu, obliczania masy i nalewania.

Spis treści:

- Zalety i wady betonu drzewnego

- Technologia produkcji betonu drzewnego

- Przygotowanie fundamentu do pracy

- Komponenty i skład betonu drzewnego

- Proces i zasady wytwarzania

- Wyposażenie: zastosowanie w praktyce

- Formy blokowe do betonu drewnianego

- Proces produkcji DIY

- Porady ekspertów dotyczące tworzenia klocków do samodzielnego montażu

Zalety i wady betonu drzewnego

Dla wielu budowniczych bloczki betonowe są cennym i wysokiej jakości materiałem do budowy domów. Główna cecha właściwości termoizolacyjnych pozwala na produkcję płyt podłogowych z tego rozwiązania. Technologia wytwarzania oraz zasady trzymania i suszenia bloków zapewniają pewne korzyści dla betonu drzewnego:

1. Wytrzymałość materiału to 600-650 kg / m3, co pod względem konstrukcji elementu nie ustępuje żadnemu innemu materiałowi budowlanemu. Główną cechą jest plastyczność, która powstaje w wyniku zastosowania drewna, które wzmacnia bloki wysoką jakością. W ten sposób drewno betonowe nie pęka pod ciężarem innych materiałów, ale może tylko nieznacznie odkształcać się, zachowując ogólną strukturę konstrukcji.

2. Odporność na niskie temperatury, co jest bardzo ważne w procesie budowy domu i jego eksploatacji. Faktem jest, że jeśli budynek nagrzeje się i zamarznie kilka razy, nie wpłynie to na jakość materiału. W rzeczywistości dom z arbolitu może przetrwać co najmniej 50 lat w każdych warunkach pogodowych. Konstrukcje wykonane z bloków piankowych nie mają takich właściwości, ponieważ przy ciągłym zamrażaniu szybko stracą swoją funkcjonalność.

3. Arbolite nie jest podatny na działanie dwutlenku węgla, dlatego nie martw się o karbonizację bloków, ponieważ ich struktura nie pozwala na przemianę materiału w kredę.

4. Przewodność cieplna bloków wskazuje na popularność materiału. Porównując wskaźniki warto zauważyć, że ściana drewniano-betonowa o grubości 30 cm odpowiada 1 metrowi grubości muru. Struktura materiału pozwala na utrzymanie ciepła w pomieszczeniach nawet w najmroźniejsze zimy, co jest bardzo ekonomiczne podczas budowy.

5. Właściwości dźwiękochłonne wskazują na wysoki współczynnik chłonności betonu drzewnego, który waha się od 0,7 do 0,6. Dla porównania drewno ma wskaźniki 0,06 -0,1, a cegła jest nieco większa, około 0,04-0,06.

6. Lekkość materiału, która pozwala zaoszczędzić pieniądze na wylewanie fundamentu.

7. Arbolite to przyjazny dla środowiska i trwały materiał budowlany, który decyduje o składzie komponentów bloczków. Po wybudowaniu domu nie tworzy na ścianach pleśni i pleśni.

8. Materiał jest bezpieczny, więc nie będzie łatwopalny.

9. Bloki Arbolite są łatwe w użyciu w pracach budowlanych, ponieważ można łatwo wbijać gwoździe, wywiercić otwór, użyć wkrętów i tak dalej. Zewnętrzna struktura materiału pozwala na pokrycie go tynkiem bez stosowania specjalnych siatek i dodatkowej izolacji.

Przeanalizowaliśmy zalety bloczków z betonu drewnianego, ale dla pełnego odtworzenia obrazu tego materiału budowlanego podamy kilka wady:

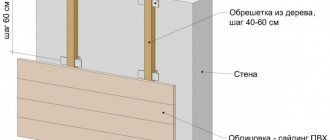

1. Panel ścienny może nie wyróżniać się dokładnymi parametrami geometrycznymi, z których dla przywrócenia równości ściany stosuje się okładzinę, okładzinę lub płytę gipsowo-kartonową, a wszystko od góry odgradza się tynkiem.

2. Bloki nie są tanim materiałem budowlanym, ponieważ produkcja wiórów drewnianych do betonu drzewnego wymaga pewnych kosztów. Dokonując obliczeń w porównaniu z gazobetonem, ten materiał budowlany będzie kosztował tylko 10-15 procent więcej, co nie stanowi pełnej korzyści.

Technologia produkcji betonu drzewnego

Produkcja betonu drzewnego wymaga przestrzegania technologii produkcji przy obliczaniu składu i objętości dla jednego bloku. Bloki Arbolite to materiał budowlany o prostym składzie, na który składają się drewno, woda, trociny, cement i inne elementy.

Za główną podstawę produkcji uważa się zrębki drzewne. Część składowa bloku drewniano-betonowego określa jego wytrzymałość i odporność na uszkodzenia, która jest obliczana na wyższym poziomie niż w przypadku bloków piankowych lub napowietrzonych. Produkcja w domu nie jest trudna, ale konieczne jest przestrzeganie rozkładu masy przedmiotu i przestrzeganie instrukcji.

Przygotowanie fundamentu do pracy

Głównym składnikiem do produkcji zrębków do betonu drzewnego jest stosunek proporcji wiórów i trocin - 1: 2 lub 1: 1. Wszystkie przedmioty są dobrze wysuszone, przez co umieszczane są na świeżym powietrzu na 3 - 4 miesiące, od czasu do czasu przetwarzając wapnem i przewracając.

Około 1 metra sześciennego produktu będzie wymagało około 200 litrów 15 procent wapna. Wszystkie frytki umieszcza się w nich na cztery dni i miesza od 2 do 4 razy dziennie. Wszystkie prace są wykonywane w celu usunięcia cukru z drewna, który może powodować gnicie bloków. Zrębki drewniane są kupowane w postaci gotowej, jednak przy pomocy zrębków można to zrobić samodzielnie.

Komponenty i skład betonu drzewnego

Skład komponentów betonu drzewnego jest najważniejszym etapem w technologii produkcji i wymaga starannego doboru wszystkich materiałów. Podczas wykonywania bloków ważne jest monitorowanie jakości i różnorodności zakupionych materiałów, które determinują gotowy materiał budowlany. Po procesie produkcyjnym do wiórów dodaje się następujące materiały, takie jak:

- wapno gaszone;

- rozpuszczalne płynne szkło;

- Cement portlandzki;

- chlorek potasu;

- siarczan glinu i wapnia.

Produkcję betonu drzewnego w proporcjach przedstawiono w tabeli 1. Należy zwrócić uwagę, że dla wszystkich składników masę oblicza się na cztery procent udziału cementu. Taki układ pomaga zachować ognioodporność obiektu i nadaje plastyczności.

Tabela 1. Objętościowy skład betonu drzewnego

| Gatunek Arbolite | Cement (M400) | Ilość wapna | Ilość piasku | Ilość trocin | Otrzymana gęstość (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Proces i zasady wytwarzania

Optymalne parametry bloczków dla technologii produkcji betonu drzewnego to 25x25x50 centymetrów. Podane wymiary są wygodne do układania ścian domów, a także w procesie przemysłowym. Zalewanie bloku składa się z trzech rzędów mieszanki i betonu drzewnego; po każdym etapie konieczne jest zagęszczenie roztworu młotkiem, obszytym cyną.

Nadmiar masy zwija się szpatułką. Blok jest utrzymywany w temperaturze 18 stopni Celsjusza na świeżym powietrzu.Po jednym dniu drewno betonowe jest wyrzucane z formy na płaską powierzchnię, gdzie jest utrzymywane razem przez 10 dni.

Wyposażenie: zastosowanie w praktyce

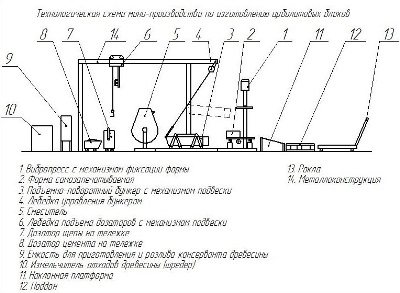

Do produkcji potrzebne są różne dostawy, na przykład maszyny do produkcji betonu drzewnego, które dobierane są zgodnie z wielkością produkcji i ilością surowców. Technologia procesów przemysłowych musi spełniać wymagania i kryteria SN 549-82 i GOST 19222-84. Głównym materiałem do produkcji są drzewa iglaste. Rozdrabnianie drewna odbywa się za pomocą rębaków typu PPM-5, DU-2, a dokładniejsze kruszenie na sprzęcie DM-1.

Mieszanka Arbolite jest przygotowywana z mieszalników i rozpuszczalników o różnym cyklicznym oddziaływaniu na materiał. Wożą duże ilości przetworzonej mieszanki do form za pomocą urządzenia jako dystrybutora betonu lub kubela. Podnoszenie lub opuszczanie maszyny należy przeprowadzać przy parametrach 15 ° dla podniesienia górnego i 10 ° dla dolnego, a prędkość urządzenia oblicza się z 1 m / s. Mieszankę betonowo-drzewną wlewa się do form na wysokość do 1 metra.

Zaprawę zagęszcza się za pomocą maszyny wibracyjnej lub ręcznego ubijania. Aby wyprodukować niewielką liczbę bloków, musisz użyć mini-maszyny. Wykonywanie betonu drzewnego własnymi rękami nie stwarza szczególnych trudności, jednak w obiektach przemysłowych stosuje się specjalny sprzęt do mieszania, wykonywania bloków. W niektórych fabrykach znajdują się komory termiczne z promieniowaniem podczerwonym lub elementami grzejnymi, co pozwala określić wymaganą temperaturę do suszenia bloków.

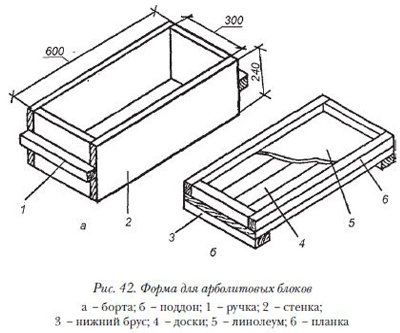

Formy blokowe do betonu drewnianego

Istnieją różne formy bloków do obróbki betonu drzewnego, a przybliżone wartości mogą wynosić: 20x20x50 cm lub 30x20x50 cm, wykonywane są również obiekty o innych wymiarach, szczególnie do budowy systemów wentylacyjnych, powłok itp. Formularze można kupić w sklepach ze sprzętem lub możesz wszystko przygotować samodzielnie. W tym celu stosuje się deski o grubości 2 centymetrów, które są mocowane do momentu utworzenia określonej struktury. Zewnętrznie forma wykończona jest sklejką lub folią.

W zależności od klasy bloczki drewniano-betonowe stosowane są w budownictwie niskopodłogowym do wykonywania ścian nośnych, działowych, a także do izolacji termicznej i akustycznej elementów konstrukcyjnych budynku.

Proces produkcji DIY

Po rozważeniu technologii produkcji kompozycji betonowo-drzewnej możesz rozpocząć pracę samodzielnie. Aby rozpocząć, potrzebujesz materiałów i sprzętu:

- specjalna taca na mieszankę;

- stół opadający i wibrujący;

- stół z efektem wstrząsania;

- zdejmowane formy i stojaki;

- metalowa paleta na formy.

Bardzo trudno jest wykonać beton drewniany własnymi rękami bez użycia niezbędnych narzędzi, maszyn i sprzętu. Z reguły niektóre urządzenia będą wymagane w produkcji:

1. Aby uzyskać wysokiej jakości rozwiązanie, konieczne jest użycie betoniarki. Oczywiście w tym procesie możesz zrobić wszystko własnymi rękami, jednak będziesz musiał poświęcić dużo czasu, aby uzyskać rozwiązanie o wymaganej konsystencji.

2. Przy tworzeniu struktury bloków ważne jest nabycie form o odpowiednich wymiarach. Z reguły beton drewniany ma kształt prostokąta, a do produkcji używa się plastikowych form.

3. Przy pomocy maszyny profesjonalnie szlifujesz zrębki.

4. Za pomocą prasy można uzyskać dobrą gęstość materiału podczas ubijania, przy czym ważne jest, aby usunąć powietrze z konsystencji. Jako akcesoria używany jest stół wibracyjny.

5. Obowiązkowa obecność komory do suszenia betonu drzewnego, która umożliwi przekształcenie go w solidną jednoskładnikową konstrukcję.

6. W domu będziesz potrzebować łopaty do załadowania mieszanki do foremek, a do mocowania bloków używana jest siatka wzmacniająca.

W obecności wyżej wymienionych urządzeń możliwe jest wyprodukowanie około 350 - 450 m3 zaprawy miesięcznie dziennie.Przestrzeń instalacyjna będzie wymagała około 500 metrów kwadratowych, a koszty energii elektrycznej sięgną 15-45 kW / h. Aby uzyskać niezależny proces, produkty organiczne wlewa się wodą, a także cementem, aż do uzyskania jednorodnej mieszaniny. Wszystkie proporcje i obliczenia przedstawiono w tabeli 1, najważniejsze jest to, że uwolniona mieszanina jest sypka.

Przed wlaniem roztworu do foremek są one pokryte od wewnątrz mlekiem wapiennym. Następnie produkt jest starannie i starannie układany i ubijany specjalnymi urządzeniami. Górną część bloku wyrównuje się szpatułką lub linijką i wylewa roztworem tynku na warstwę 2 centymetrów.

Po uformowaniu drewnianej formy betonowej należy ją starannie zagęścić za pomocą drewnianej konstrukcji obitej żelazem. Bloki, które stały i ustawione przez dziesięć dni w temperaturze 15 °, są uważane za mocne i niezawodne. Aby drewno betonowe nie wyschło, zaleca się okresowe podlewanie go wodą.

Technologia wytwarzania betonu drzewnego własnymi rękami nie stanowi pewnej trudności, dlatego wszystkie prace są łatwe do wykonania, jeśli masz niezbędne narzędzia i urządzenia. Z zastrzeżeniem zasad i kryteriów produkcji, prawidłowego obliczenia komponentów, materiał budowlany okaże się wysokiej jakości i trwały w użytkowaniu.

Porady ekspertów dotyczące tworzenia klocków do samodzielnego montażu

Zalecenia specjalistów do produkcji bloczków z betonu drzewnego opierają się na praktyce ich stosowania i stosowania. Aby uzyskać produkty wysokiej jakości, należy przestrzegać kilku czynników. W produkcji zaleca się stosowanie nie tylko dużych wiórów, ale także trocin, wiórów drzewnych. Przetworzenie konsystencji i wyciśnięcie z niej cukru pozwala uniknąć dalszego pęcznienia budulca, który nie jest obniżany przy budowie domu.

Podczas procesu produkcyjnego roztwór należy dokładnie wymieszać, aby wszystkie części znalazły się w cemencie. Jest to ważne dla wysokiej jakości i trwałego łączenia drewna i innych materiałów w bloku. W produkcji równie ważne pozostaje dodanie następujących składników, takich jak aluminium, wapno gaszone itp. Cała kompozycja tworzy dodatkowe właściwości betonu drzewnego, na przykład płynne szkło nie pozwala blokom wchłaniać wilgoci, a wapno służy jako środek antyseptyczny.

Chlorek potasu pomaga niszczyć mikroorganizmy i inne substancje, które nie mają korzystnego wpływu na strukturę. Przy dodawaniu wszystkich komponentów warto kierować się tabelą proporcjonalności tak, aby gotowe rozwiązanie spełniało wymagania dotyczące produkcji bloczków drewniano-betonowych.

Gotowanie monolitycznego betonu drzewnego: skład i proporcje mieszanki

Beton drzewny monolityczny w 80-90% składa się z wiórów drzewnych, jako wypełniacza, cementu, wody i dodatków chemicznych, które przyspieszają twardnienie roztworu i niwelują wpływ cukrów drzewnych.

Według GOST zrębki do betonu drzewnego muszą mieć określony rozmiar i kształt. Wskazane jest stosowanie drewna iglastego, z wyjątkiem modrzewia. Drewno liściaste zawiera nieco więcej trucizn drzewnych i może być również używane.

Jako cement stosuje się cement portlandzki klasy M400, M500 (europejskie marki: CEM I 32,5, CEM I 42,5, CEM II / A 32,5, CEM II / A 42,5, CEM III 32,5).

Stosunek suplementów mineralnych

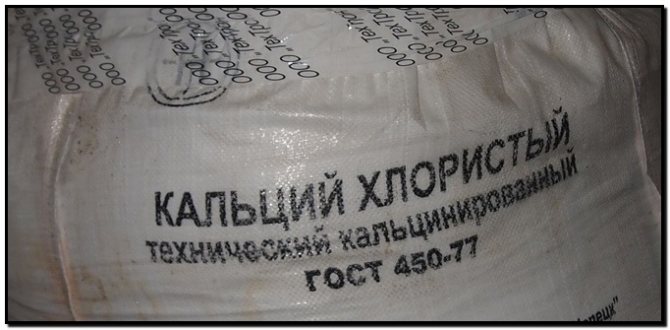

Różne składniki chemiczne opisane w artykule „Dodatki chemiczne do betonu drzewnego” mogą być stosowane jako dodatki mineralne w celu przyspieszenia utwardzania roztworu, obróbki zrębków i zwiększenia ruchliwości roztworu. Najpopularniejszymi i jednocześnie skutecznymi dodatkami są chlorek wapnia (techniczny CaCl2), szkło wodne, siarczan glinu, wapno puszyste.

W związku z tym istnieje wiele przepisów na wykonanie monolitycznego betonu drzewnego. W niektórych przepisach drewno jest przygotowywane i przetwarzane, w innych bezpośrednio do mieszanki dodaje się składnik chemiczny.

Według jednego z przepisów zrębki moczone są w wapnie (80 kg wapna na kostkę drewna), wyciskane. Następnie posyp na wierzchu wapnem palonym w proszku (80 kg), wymieszaj, wyrównaj, osusz i dodaj do masy. W ten sposób pozbywają się cukrów drzewnych, które wpływają na wytrzymałość monolitycznego betonu drzewnego.

Grzebanie w wiórach drzewnych, a tym bardziej przy takich objętościach do budowy, jest dość czasochłonnym zajęciem, wymagającym miejsca na ten proces. Dlatego szybką opcją przygotowania monolitycznego betonu drzewnego byłoby użycie chlorku wapnia lub siarczanu glinu (siarczanu glinu). W takim przypadku wiórów nie da się przetworzyć, ale lepiej będzie, jeśli leżą na świeżym powietrzu, pod słońcem i deszczem przez kilka miesięcy (nie w kupie!). Ponadto, jeśli to możliwe, można go namoczyć w wodzie i wysuszyć przed zmieszaniem. Moczenie i peklowanie jest rodzajem elementarnego przygotowania drewna, pozwalającego na pozbycie się części cukru.

Na etapie przygotowania składu monolitycznego betonu drzewnego dodaje się chlorek wapnia lub siarczan glinu 2-5% masy cementu. Jaka jest więc proporcja dodatku chemicznego do betonu drzewnego, 2% czy 5%? To zależy od marki i jakości cementu. Skład tej samej marki (na przykład M500), ale różni producenci mogą w rzeczywistości różnić się jakością. Dlatego zaleca się wykonanie partii testowej. Jeżeli po dodaniu chlorku wapnia 5% masy spoiwa na utwardzonym materiale pojawią się „wykwity” (białe wykwity solne), wówczas zawartość procentową składnika chemicznego należy zmniejszyć. Wykwity wskazują, że cement jest dobry, a 5% to za dużo dla składu. Jednocześnie 2% może nie wystarczyć. Warto wykonać kilka testów.

Ważne jest, aby wiedzieć! W przypadku monolitycznego betonu drzewnego nie ma określonej proporcji składnika chemicznego! Zawsze należy to ustalić w zależności od jakości użytego cementu i zrębków (jakość, gatunek drewna, wymiary).

Niektórzy ludzie nie chcą zajmować się doborem proporcji chlorku wapnia. Aby nie powstawały wykwity solne, do kompozycji dodaje się szkło wodne. Na przykład 2% chlorku wapnia i 3% szkła wodnego w przeliczeniu na wagę cementu. Ale płynne szkło jest dość drogie, więc dla wielu bardziej ekonomiczne jest wykonanie kilku partii testowych i określenie zawartości chlorku wapnia.

Proporcje wiórów drzewnych, cementu i wody na 1m3 żelbetonu

Proporcja zależy od rodzaju monolitycznego betonu drzewnego, który przygotowujesz: konstrukcyjny lub termoizolacyjny.

Rozważ proporcje składu na 1m3 monolitycznego betonu drzewnego wylewanego na miejscu przy zastosowaniu spoiwa M400 i absolutnie suchych wiórów z drewna iglastego:

Strukturalny monolityczny beton drewniany

В2,5 (М25) - 380 kg cementu, 250 kg szpachlówki do drewna, 440 litrów wody;

В2,0 (М20) - 350 kg, 230 kg, 400 litrów;

B1.0 (M15) - 320 kg, 210 kg, 360 litrów;

Izolujący ciepło monolityczny beton drewniany

B0,75 (M10) - 300 kg cementu, 190 kg kitu drzewnego, 430 litrów wody;

B0,35 (M5) - 280 kg, 170 kg, 300 litrów;

Korekta kompozycji

Jeśli używasz cementu innej marki, proporcję oblicza się za pomocą współczynnika: dla M300 współczynnik wynosi 1,05, dla M500 - 0,96, dla M600 - 0,93.

Współczynnik odpryskiwania podano dla absolutnie suchego materiału. Jest to zwykle rzadkie. Dlatego jego ilość należy dostosować w zależności od zawartości wilgoci - dodaj określoną ilość. Aby obliczyć dodatkową ilość, należy pomnożyć powyższą masę przez współczynnik, który jest obliczany jako% wilgotności wiórów podzielony przez 100%.

Na przykład rdzeń drewniany ma wilgotność 20%. Musisz zdobyć monolityczny beton drewniany o klasie wytrzymałości B2.0. Dlatego: 20% / 100% = 0,2. Mnożymy współczynnik 0,2 przez ilość suchych wiórów 230 kg dla B2,0 - 0,2 * 230 = 46 kg. Do kompozycji należy dodać dodatkowe 46 kg szpachlówki do drewna.

Proces ugniatania

Wióry i chlorek wapnia (lub inny dodatek chemiczny) miesza się na sucho, a następnie dodaje cement.Osiągnij jednolitość kompozycji. Następnie dodaje się wodę z konewki, ciągle mieszając, aż cały kruszywo drewniane zostanie pokryte ze wszystkich stron mieszaniną.

Wygodne jest mieszanie za pomocą miksera budowlanego lub miksera. Zwykle zajmuje to 5-7 minut.

Gotowa mieszanka monolitycznego betonu drzewnego jest umiarkowanie wilgotną masą. Jeśli weźmiesz do ręki żetony, woda nie powinna z niego wypłynąć!

Jeśli do kompozycji nie wprowadzono dodatku chemicznego, ale przeprowadzono wstępną obróbkę kruszywa w wapnie, wówczas proces mieszania trwa 25 minut, aby wapno miało czas na ugaszenie.

Możesz więc własnoręcznie przygotować monolityczny beton drewniany do późniejszego wlania do wzniesionego szalunku lub stałego szalunku ścian i ścianek działowych, a także do wylewania podłóg i sufitów.

Wykonywanie betonu z drewna w domu

Arbolit to wyjątkowy w swoim rodzaju materiał budowlany, który ma prostą kompozycję. Za granicą domy z drewnianego betonu budowano stosunkowo długo, podczas gdy w naszym kraju ten materiał budowlany pojawił się stosunkowo niedawno, dopiero w połowie ubiegłego wieku.

Domy z betonu drewnianego, jak wspomniano powyżej, mają szereg zalet, wśród których należy zwrócić szczególną uwagę na:

- Doskonałe właściwości termoizolacyjne betonu drzewnego;

- Możliwość wykorzystania bloczków betonowych, zarówno jako głównego materiału budowlanego, jak i jako grzejnika;

- Łatwość instalacji i przetwarzania;

- Ekologiczna nieszkodliwość drewna betonowego;

- Przyzwoite właściwości dźwiękochłonne i przystępny koszt.

Zalety betonu drzewnego można wymienić już od dawna, ale w szczególności chciałbym zwrócić uwagę na prostotę wykonania tego materiału budowlanego w domu.

Dom drewniano-betonowy można łatwo wykończyć po zakończeniu budowy, chociaż podczas tynkowania drewna betonowego występują pewne niuanse.

Skład drewna i betonu

Wykonywanie drewnianego betonu w domu to dość proste wydarzenie. Głównym spoiwem jest cement portlandzki. Ważne jest, aby zwrócić uwagę na markę cementu, ponieważ do produkcji bloków z betonu drzewnego potrzebny jest cement 400 lub 500 gatunków.

Zużycie cementu do produkcji betonu drzewnego w dużym stopniu zależy od użytego wypełniacza, którym mogą być różne odpady z obróbki drewna. Zazwyczaj są to wióry z drewna iglastego, takiego jak sosna i świerk. Również do produkcji betonu drzewnego można stosować wióry brzozowe, topolowe, osikowe lub bukowe.

Jak pokazuje praktyka, zużycie cementu do produkcji bloków z betonu drewnianego można określić w następujący sposób: aby wykonać jeden metr sześcienny bloków z betonu drzewnego M15, należy w przybliżeniu zużyć około 250 kg cementu portlandzkiego.

Oprócz cementu i szpachlówki do drewna, dodatki chemiczne są ważnym składnikiem w produkcji betonu drzewnego w domu. Wapno, wapń (chlorek), szkło instant i siarczan glinu są stosowane jako dodatki chemiczne do betonu drzewnego.

Dodatki chemiczne w składzie betonu drzewnego są potrzebne, aby zapobiec rozwojowi niepożądanych mikroorganizmów w szpachli, a także aby można było go stosować bez starzenia.

Proporcje dodatków chemicznych w betonie drzewnym są całkowicie zależne od całkowitej masy cementu, ale rzadko przekraczają 4%. Większość dodatków chemicznych w betonie drzewnym przed ich użyciem jest rozpuszczana w wodzie, która jest następnie używana do mieszania mieszanki drewniano-betonowej.

Technologia wytwarzania

Produkcja bloczków trocinobetonowych składa się z następujących etapów:

- najpierw wióry drzewne są przesiewane przez grube sito. Wióry powinny mieć 30–150 mm długości i co najmniej 5 mm szerokości;

trociny należy przerobić przed użyciem: usunąć z nich sacharozę, która niekorzystnie wpływa na wytrzymałość.

W tym celu fabrycznie dodawany jest specjalny odczynnik chemiczny na bazie chlorku wapnia. Robiąc własnymi rękami, możesz użyć roztworu wapna palonego lub pozostawić trociny na świeżym powietrzu przez 40-80 dni;

- po wysuszeniu wióry należy ponownie przesiać przez sito w celu usunięcia gruzu i resztek ziemi;

gotowe trociny miesza się z cementem w formie, która musi być stale w stanie wibracji. Następnie dodaje się wodę i płynne szkło. Całość miesza się w betoniarce. Zwykle proporcje są następujące: sześć worków trocin, jeden worek cementu i dwa worki piasku. Aby materiał nie przyklejał się do ścian, są one osłonięte linoleum;- po wymieszaniu mieszaninę wlewa się do formy do prasowania. W tym samym czasie mieszanina jest zmniejszana o 30%;

- bloki w szalunku są przechowywane przez trzy dni, po czym szalunek jest usuwany. Następnie są trzymane w pomieszczeniu w temperaturze co najmniej 15 stopni przez kolejne 10 dni, po czym są gotowe do użycia.

Proporcje mieszania dla bloków żużlowych

Do produkcji bloków stosuje się żużel w różnych rozmiarach i zawiera kilka różnych frakcji. Pozwala to nadać blokom większą wytrzymałość i poprawić parametry termiczne. Przesiany żużel o odpowiedniej wielkości zwilża się wodą przed przystąpieniem do przygotowania mieszanki, aby poprawić jej przyczepność do cementu. Proporcje do produkcji bloków żużlowych:

- 1,5-2 części wody;

- 3 części cementu M400;

- 2 kawałki piasku;

- 7 części żużla.

Oprócz żużla do mieszanki można dodać pękanie cegieł, tłuczeń, popiół, żwir, gips. Aby zaoszczędzić cement, możesz zastąpić jedną czwartą spoiwa wapnem. Nie spowoduje to pogorszenia jakości gotowych bloków.