Argila de forno

A argila é um material insubstituível na preparação de argamassas de alvenaria. Deve sua demanda a propriedades únicas, que consistem na mágica transformação do barro em pedra após ser tratado com fogo. Durante a cozedura adquire a resistência inerente ao tijolo, confere uma excelente aderência à estrutura e suporta as mais altas temperaturas. No entanto, para atingir as suas qualidades máximas, é necessário preparar uma argamassa para assentar o forno com uma proporção óptima de ingredientes.

A autonomia e o sabor rústico especial do aquecimento a lenha de chalés competem com as caldeiras a gás. Você mesmo pode dobrar o forno para sua casa com a escolha certa de materiais. Para evitar o aparecimento de fissuras na carcaça, tijolo e argamassa de alvenaria devem reagir igualmente às cargas mecânicas e térmicas, exposição aos gases de combustão. A mistura de cimento deforma-se ao ser aquecida e não é adequada para a construção de estruturas resistentes ao calor.

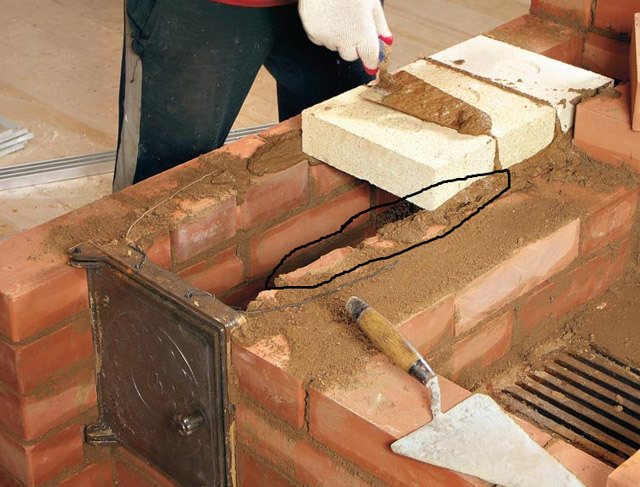

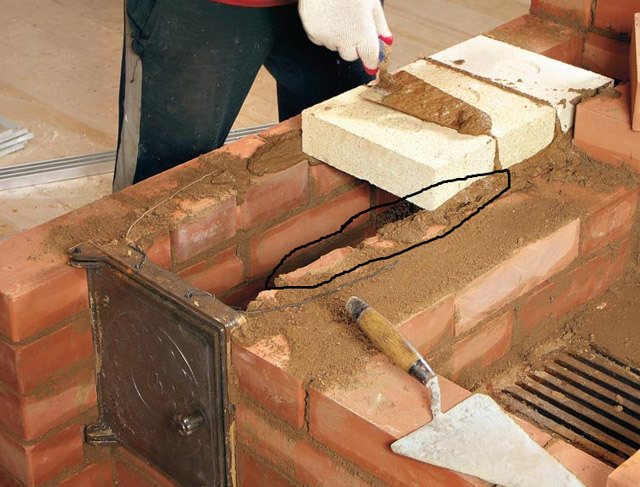

Argamassas de alvenaria para as partes principais do forno

1. A parte do forno feita de tijolos refratários (marcados com Ш) pode suportar aquecimento acima de 1000 C. A alvenaria é fixada com uma mistura resistente ao calor, cujo principal componente é argila refratária.

2. A câmara de armazenamento de calor é aquecida até 600 C, o efeito dos gases de combustão e condensado ácido. Para as paredes são utilizados tijolos cerâmicos (maciço "forno" M 150) e argamassa de argila.

3. A chaminé está auto-suficiente e carregada pelo vento. O tubo externo é feito de tijolos comuns sobre uma mistura de cal.

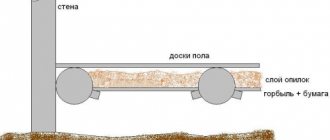

4. Em caso de deformação, a fundação requer a desmontagem do forno. Portanto, para a base, são escolhidos uma forte composição de cimento-cal e tijolo maciço com boa capacidade de carga.

Tradicionalmente, a argamassa argilosa é utilizada para assentamento de fogões, pois pode suportar temperaturas de até 1400 C, tem densidade máxima, ou seja, não deixa entrar fumaça e resíduos por completo no ambiente. A microporosidade do material permite que as paredes do forno absorvam o vapor de umidade e "respirem". Quando aquecidas, as juntas de argila não se expandem ou racham quando resfriadas. É possível desmontar a estrutura em caso de trabalhos de reparação sem deformações e desperdícios.

Medidor de economia de eletricidade complicado Paga em 2 meses!

A argila é um mineral comum na Terra. Os afloramentos são visíveis em quase todos os lugares. Apesar disso, nem todo barro é adequado para trabalhar no forno.

O complexo de qualidades básicas é determinado pelo teor de gordura. A argila é oleosa, sem gordura e magra.

- Plástico ˗ oleoso, mas quando seco racha e encolhe fortemente. Isso leva à deformação e destruição da estrutura.

- Argila de gordura média é a melhor opção. Tem boas propriedades adesivas, forte, resistente ao calor, higroscópico. Quando seca, dá um sedimento moderado, não racha.

- A argila fina tem propriedades adesivas baixas. Está seco, racha rapidamente, a alvenaria desmorona.

Encontrar uma boa argila é um grande sucesso. Boas formações ocorrem a uma profundidade de 5 metros. Os superficiais estão fortemente contaminados com húmus, têm um alto teor de impurezas de areia. É um solo argiloso e fino. Ela não é boa para o trabalho.

Existe uma formação de argila sob a camada de argila. Quanto mais espessa for a camada, melhor. As camadas inferiores são a argila mais gorda, mas também não é limpa. É melhor retirar das camadas intermediárias com o menor teor de matéria orgânica e impurezas.

Tipos de soluções de argila para fogões e lareiras

No assentamento da estufa, dependendo do regime de temperatura da zona a ser construída, são utilizados vários tipos de argamassa:

- 1200-1300 С - argila e argila refratária de cimento;

- 1100 С - mistura de argila e areia;

- 450-500 С - areia-calcária;

- 220-250 С - cimento-cal;

- faixa de temperaturas atmosféricas (fundação do forno) - mistura cimento-areia.

Das argamassas de alvenaria listadas, a argila ou a chamota feita a partir desta são incluídas em três misturas: argila-areia, argila-chamotte e cimento-chamotte).

Considere estes componentes importantes das misturas de forno de alvenaria.

Solução de fogão de sauna

Para soluções utilizadas na construção de um forno de tijolos em uma banheira, os seguintes componentes são necessários:

- cimento - a proporção de cimento para areia 1:3;

- calcário - a proporção de areia para cal 2:1;

- cal-cimento - cal, areia, cimento - 2:1:6-16.

Estes tipos de argamassa são adequados para arranjar a fundação, chaminé e outras zonas, para colocar a zona de combustão é necessária uma mistura de argila e chamotte. O forno é rebocado com as seguintes composições:

- cal, areia, amianto, gesso;

- argila, amianto, areia;

- argila, areia, cimento, amianto.

Referência. Para colocar um fogão de verão no pátio da cabana, uma mistura de argila refratária e areia ou de cimento resistente ao calor, cimento comum e argamassa é usada para churrasco.

Recomenda-se a realização de uma argamassa para a construção de uma salamandra à base de cimento, principalmente em humidade elevada. Razão de areia para cimento 3 para 1.

Verificando a qualidade da solução

O primeiro teste é feito antes de preparar o barro para a alvenaria. Para que a solução seja de alta qualidade, é necessário identificar com precisão o teor de gordura da argila. Dependerá disso quais componentes adicionais são necessários.

Como a argila gordurosa do forno é revelada da seguinte forma:

- Uma pequena quantidade de argila - cerca de 1 kg - é cuidadosamente limpa usando um dos métodos descritos e deixada de molho por vários dias.

- A massa resultante é dividida em cinco partes idênticas. Nada é adicionado ao primeiro, o segundo é misturado com 25 por cento de areia peneirada, o terceiro com 50 por cento, o quarto com 75 por cento e o quinto com 100 por cento.

- Cada uma das partes é amassada separadamente. Se necessário, adicione um pouco de água até obter uma textura pastosa. Você pode determinar a prontidão da solução com as mãos. Se não grudar, a mistura é considerada pronta.

- O material resultante é verificado quanto à ductilidade. Cada uma das cinco partículas é enrolada em uma pequena bola e achatada em um bolo. Todas as amostras resultantes são marcadas com etiquetas, que indicam as proporções da areia, e enviadas para secagem. Os fragmentos demoram 2 a 3 dias a secar.

- As amostras resultantes são testadas. O bolo não deve ser rachado ou estilhaçado quando comprimido. Se você deixá-lo cair no chão, ele deve permanecer intacto. Com base nos resultados de tais testes, a proporção correta de componentes de areia e argila é revelada.

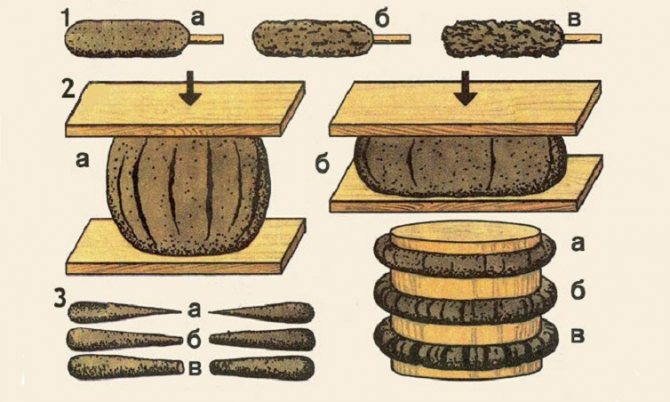

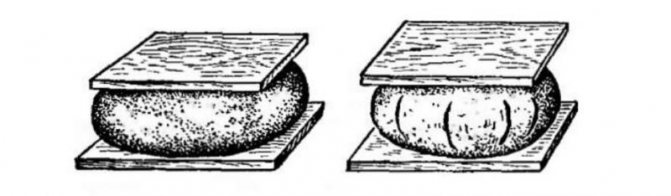

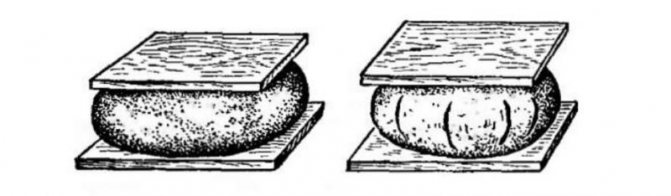

Você pode testar o conteúdo de gordura e a plasticidade de outra maneira. Faça bolas com cerca de 3 cm de diâmetro, colocando cada bola entre duas tábuas cuidadosamente arredondadas. Suavemente, pressione suavemente o superior e verifique o estado da bola. Se rachar imediatamente, a composição não contém gordura. Se ocorrerem rachaduras na metade da compressão, a mistura é muito gordurosa. Com a proporção correta dos componentes, a maior parte da amostra se achatará, mas não entrará em colapso.

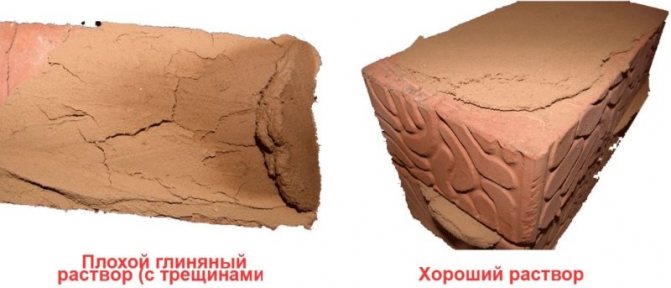

A argamassa corretamente formulada não trinca imediatamente após a aplicação

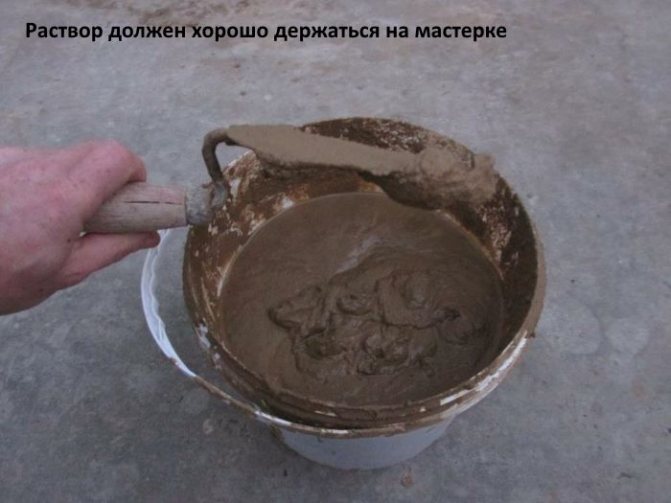

Além disso, a argila do forno é testada antes do uso. Melhor refazer a argamassa do que perder tempo construindo um fogão que vai desmoronar. Para verificar, a composição é recolhida à mão e esfregada com os dedos. Um fichário de boa qualidade deve ser escorregadio e oleoso. Fabricantes de fogão experientes detectam a prontidão da composição de ouvido durante a mistura.

Uma mistura feita corretamente "sussurra" - faz uma espécie de farfalhar e fica atrás da pá. Você também pode mergulhar a espátula na mistura, puxá-la para fora e virá-la ao contrário. Se uma camada grossa aderir, a composição é muito oleosa, deve ser diluída com areia.Se a camada de solução cair, há excesso de areia, é necessário adicionar argila pura.

O principal indicador é o teor de gordura. Faça a distinção entre argila oleosa e fina. O primeiro, quando seco, diminui significativamente de volume e racha, e o segundo se esfarela.

Clay pode ser oleoso e magro

De imediato, notamos que não existe uma proporção estritamente definida de areia e argila para obter uma boa solução. As proporções são determinadas experimentalmente, por seleção em função do teor de gordura da raça.

Você pode determinar o conteúdo de gordura da rocha argilosa da seguinte maneira. Enrole a corda de barro, assumindo uma espessura de 10-15 mm e um comprimento de 15-20 cm e envolva-a numa forma de madeira com um diâmetro de 50 mm. Se a argila for oleosa, o torniquete é esticado gradativamente, sem rachar. Normal fornece um alongamento suave da corda e quebra, atingindo uma espessura de 15–20% do diâmetro original.

Argamassa para lareira

Uma das receitas mais populares para a mistura de alvenaria de forno é uma mistura na qual areia e argila são usadas na proporção de um para um. Se a argila for muito oleosa, você precisará tirar não uma parte da areia, mas duas. A mistura finalizada deve ter uma consistência bastante espessa, como creme de leite.

Recomenda-se verificar a qualidade da mistura preparada, para a qual é necessário conectar dois tijolos a ela, deixá-los repousar por cerca de 5 minutos e tentar levantar a estrutura pelo tijolo localizado em cima. Se a composição for de qualidade suficiente, os dois tijolos conectados podem ser levantados várias vezes e não se desmancharão.

A única coisa para a qual tal composição não é adequada é a colocação de uma secção da chaminé situada por cima do telhado, uma vez que requer resistência à humidade. Para a sua disposição, é melhor levar uma mistura de três partes de areia e uma parte de massa de limão. Você também pode usar uma composição de uma parte de cal virgem e três partes de água pura.

Componentes de argila de argamassas para aquecedores de tijolos

Argila de caulim refratária Fireclay é mais adequada para fornos de alvenaria

A composição da argila difere dependendo dos componentes adicionados:

- argilo-arenoso;

- argila-cimento;

- argila-calcário.

Os fabricantes de fogões geralmente escolhem a primeira opção. As proporções fracionárias dependem de qual argila usar para o forno. Se for oleosa, a proporção de areia será de 2: 1; se for de gordura média, será de 1: 1. Além disso, se a qualidade da argila for boa, os aditivos podem ser dispensados.

A resistência, confiabilidade e aparência agradável dos fogões e lareiras dependem em grande parte da qualidade da argamassa de alvenaria com a qual são assentados. Se algum componente não for suficiente ou excessivo, as costuras racharão. Como resultado, a fumaça do fogão começará a passar para a sala, e os custos com combustível aumentarão, pois devido ao excesso de fornecimento de ar, ele queima mais rápido. Ou você não pode perder tempo calculando as proporções, mas compre uma composição pronta.

Oferecemos-lhe para se familiarizar com: O projecto de uma casa de banhos com cobertura plana. A cobertura do balneário - recomendações básicas para a seleção do tipo e instruções de construção (90 fotos)

A mistura de alvenaria para lareiras e fogões consiste em um aglutinante, agregado e água. Se houver apenas um elemento de tricô nele, ele será considerado simples, se houver dois, será complexo. As principais características são resistência e ductilidade. Ao mesmo tempo, de acordo com a plasticidade, são divididos em 3 tipos: magros, normais, gordos.

A argila é uma rocha sedimentar de estrutura de grão fino, cuja substância formadora é a caulinita, constituída por uma mistura de óxidos de silício (47%), alumínio (39%) e água (14%). O nome caulim vem da área chinesa de Kaolin, onde essa argila branca foi descoberta pela primeira vez. Na presença de íons de ferro de várias valências na argila de caulim, a cor desse material pode ser diferente - amarelo, vermelho, marrom, azul, verde, mas isso tem pouco efeito nas propriedades físicas.

Poço de argila e uma amostra de argila de consistência plástica

Chamotte é um pó obtido por esmagamento de pedaços de argila que sinterizaram durante a queima de alta temperatura e perderam água ligada molecularmente. O tamanho das frações do miolo da chamotte após a trituração ou moagem é de 0,2 a 2,5 mm. Peneirar o pó da chamotte permite separar as frações por tamanho, após o qual o pó finamente moído é freqüentemente chamado de argila de chamotte e grossa - areia de chamotte, mas a composição química e as propriedades desses materiais são idênticas - alta resistência ao calor e baixa absorção de água.

Enchedor de argila refratária para produção e embalagem

O grau de sinterização da argila depende do valor (ou) e da duração da exposição a alta temperatura, o que determina a divisão da chamota em:

- baixa queima - temperatura de queima 600-900 C, absorção de água até 25%;

- alta queima - para queima normal a 1300 C e absorção de água é inferior a 5%, para os de qualidade especial - a 1500 C com absorção de água de menos de 2%.

Mixagens prontas

À venda encontra-se uma vasta gama de compostos secos utilizados na construção de fogões e lareiras. Entre eles estão produtos de fabricantes nacionais, chineses e europeus.

- Borovichi

A empresa fornece dois tipos de misturas para fornos. Um deles destina-se a chaminés e o outro, à prova de fogo, para a colocação de paredes e câmaras de combustão. Para melhorar a adesão, fabricantes de fogão experientes recomendam adicionar à solução argila diluída no estado líquido, a chamada polpa de argila.

- SCANEX

A produtora de São Petersburgo produz misturas secas para tijolos refratários sob a marca comercial TERM TK e para tijolos cerâmicos - TERM SA. O primeiro tem composição argilossilicatada, caracterizada por propriedades refratárias, por isso é utilizado na colocação de fornalhas. A base da segunda mistura usada na construção das paredes externas do fogão e da lareira é o cimento e a argila. Além disso, a linha de produtos SCANDEX inclui uma mistura de gesso destinada à aplicação na superfície externa de paredes de lareiras e recuperadores de calor. Seu nome é TERM AL.

- MC-BAUCHEMIE RÚSSIA

Uma empresa de manufatura russa-alemã produz misturas secas com o nome geral - PLITONIT SUPERKAMIN. Isto:

- THERMOKLADKA - usado para paredes externas;

- REFRATÓRIO - projetado para tijolos resistentes ao calor;

- COLA TÉRMICA - utilizada para revestimentos decorativos com materiais de acabamento cerâmico e pedra.

- VETONIT

É considerada a marca mais popular entre as misturas secas produzidas por fabricantes estrangeiros. Por propósito, o material é dividido em três tipos:

- SVL - para chaminés e gabinetes externos de fogões;

- TM - para câmaras de combustão e paredes em contato com uma chama aberta;

- TV - para elementos de fundição e conjuntos operados em altas temperaturas (1200-1300 graus Celsius).

Cada região tem seus próprios fabricantes de misturas secas para construção, inclusive aquelas destinadas à instalação de lareiras e fogões. Na hora de escolher um material, deve-se ler atentamente as instruções na embalagem, que indicam a composição, o consumo, a quantidade aproximada de água necessária para a preparação da solução e as condições de seu uso.

Métodos para remover impurezas

A solução do forno requer areia limpa. Para separá-lo das impurezas, ele deve primeiro ser peneirado e depois lavado. Para peneirar, é usada uma peneira de malha fina com tamanho de malha de 1,5 mm. Em seguida, lava-se a areia assim: puxa-se um saco com flacidez para o suporte (deve-se obter uma espécie de rede), onde é colocada a mistura de areia.

A argila é mexida com água e deixada de molho

Para remover as impurezas da argila, ela é lavada. Triturado, colocado na parte superior de um recipiente oblongo (por exemplo, uma calha velha ou banheira). Coloque o recipiente com uma inclinação de 4–8 °. A água é despejada na parte inferior para que fique no topo e não toque no barro. A argila é lavada com uma pequena espátula ou pá de ferro.

A areia é peneirada em uma peneira de malha fina

Se você comprou uma argila seca embalada, é necessário colocá-la de molho. O processo de saturação da argila com água é bastante simples. Para o trabalho, é usado um recipiente largo e profundo, a argila seca é vertida a um nível de 10–20 cm, nivelada e adicionada água. A quantidade de água - para que tudo fique completamente coberto. Após um dia, é bem misturado com uma pá, se necessário, acrescenta-se líquido e deixa-se novamente pelo mesmo período. Quando tudo virar uma pasta, podemos presumir que a argila está pronta. Isso é repetido várias vezes até que toda a quantidade necessária seja absorvida.

O primeiro passo é remover as impurezas da argila natural armazenada para assentamento no forno. Existem diferentes maneiras de fazer isso.

Perfuração a seco

Você pode limpar a argila com uma peneira seca ou encharcada

A maneira mais primitiva. Use suas mãos para selecionar tudo o que é supérfluo - grama, seixos, detritos, moa grandes pedaços. Em seguida, o material plástico precisa ser friccionado por uma peneira de metal com células de cerca de 3 mm.

O método pode ser um pouco menos trabalhoso secando a argila. Para isso, pedaços de argila são dispostos sobre uma tela de madeira e secos ao sol. No inverno, isso é feito no frio, colocando-o sob um dossel para que não fique coberto de neve. Com uma pequena quantidade de material, são colocados em ambientes internos, em uma estufa aquecida ou em um radiador de aquecimento. A velocidade de secagem depende do tamanho dos caroços: quanto menores, mais cedo secam.

Despeje a argila seca em uma caixa com paredes grossas e moa com um compactador. Após a moagem, o pó de argila é peneirado em uma peneira com malhas finas para remover várias inclusões: seixos, lascas e outros detritos.

"Puncionar a seco" é uma tarefa bastante trabalhosa, portanto, é mais conveniente embeber a argila após a limpeza manual por 2 a 3 dias.

- Coloque o material em uma bacia grande em camadas de 12-15 cm, umedecendo abundantemente.

- Despeje a água em uma proporção aproximada de um para quatro para a argila.

- Quando a massa estiver macia, misture com um misturador de concreto ou outro meio.

- Limpe a malha de arame 2–2,5 mm.

A camada inferior - areia e pedras - não é adequada para a colagem de tijolos

Também existe uma forma mais antiga de torturar:

- Vários orifícios são perfurados verticalmente em um recipiente de madeira com uma pequena distância entre eles.

- Cada um deles, antes de encher a cuba com uma massa de argila líquida, é abafado com uma rolha de madeira.

- Os grãos de areia e uma variedade de pequenas pedras precipitam primeiro devido ao seu maior peso.

- Posteriormente, após sedimentação, as partículas de argila depositam-se no fundo.

- A camada superior da água fica gradualmente mais clara, mas você precisa esperar até que o líquido fique transparente. Assim que a borda da umidade clarificada cair ligeiramente abaixo do primeiro orifício do topo, remova o plugue. A água decantada sai do recipiente.

- Após o aparecimento do próximo nível de líquido sedimentado, retire o próximo plugue.

Este processo é repetido até que toda a água clarificada seja completamente drenada. Para acelerar a precipitação após carregar a solução na banheira, você precisará adicionar sais de Epsom amargos - cerca de uma pitada por balde. Se não houver um barril de madeira à mão, ele pode ser substituído com sucesso por um recipiente de metal adequado em altura e volume. O princípio de operação é o mesmo, com uma diferença - primeiro, tubos curtos são soldados nos orifícios e plugues são instalados neles.

https://youtu.be/yiKghBfhxBM

Quando todo o líquido sedimentado é drenado, a argila líquida é transferida para uma caixa larga e deixada ao sol para evaporar o excesso de umidade. Depois que o material seco deixar de ser fluido, mexa periodicamente com uma pá. Assim que a textura da massa se assemelhe à massa grossa e deixe de grudar nas palmas das mãos, é recoberta com polietileno ou oleado e armazenada até o início do trabalho no forno.

Preparação de argila para argamassa

Para fazer uma argamassa refratária de argila para fornos de alvenaria, você deve primeiro peneirar a argila em uma peneira de 3 mm. Além disso, o material deve ser enxaguado usando uma técnica bastante antiga, mas ainda bastante eficaz.

A lavagem é realizada da seguinte forma:

- O recipiente oblongo é instalado em um ângulo e a argila é derramada em sua parte superior. A parte inferior do recipiente é enchida com água para que não entre em contato com a argila.

- A água é conduzida em ondas em direção ao barro com uma ferramenta adequada. A argila lavada é lentamente lavada na água. Uma peneira é usada para separar a argila limpa da água.

- A argila lavada é colocada em camadas de até 20 cm de espessura, cada uma delas preenchida com água limpa. Depois de um dia, toda essa massa deve ser bem misturada, acrescente argila se necessário e deixe por outro dia.

Argila purificada usando esta tecnologia é bastante adequada para criar uma solução de forno.

Solução de argila e tecnologia para sua preparação

Para a construção da fundação e da chaminé, recomenda-se a utilização de uma composição à base de cal e cimento.

Uma massa especial feita pela mistura de cal viva e água na proporção de 3: 1. Areia peneirada é adicionada à massa acabada através de uma peneira de malha fina na proporção de 3: 1 - para 3 volumes de areia 1 volume de massa. A massa acabada é diluída com água até obter uma massa espessa.

Uma mistura à base de cal para assentar um forno acaba sendo bastante plástica e durável.

O teor de gordura da composição do cal é determinado pela quantidade de areia. Para uma mistura excessivamente gorda, são necessários 5 volumes do componente areia, para uma normal - não mais do que 3 volumes.

A força e a resistência à água podem ser aumentadas com a adição de cimento. Para preparar tal composição, é necessário utilizar componentes nas seguintes proporções (partes):

- Cimento - 1;

- Areia - 10;

- Massa de limão - 2.

O preparo da solução tem a seguinte seqüência de ações: os componentes cimento e areia são combinados em um recipiente separado. A massa acabada à base de cal é diluída com água purificada até obter uma consistência espessa. Os componentes a granel são introduzidos na massa diluída e misturados. Para aumentar a viscosidade, a composição é diluída com água.

O principal parâmetro característico deste material é o teor de gordura, que combina o grau de plasticidade, resistência, resistência à água, bem como adesão antes e depois da cura.

Na natureza, a argila é de três tipos - magra, gordura média e oleosa, não há limites claros entre elas.

O pertencimento de um material a um dos tipos é determinado por simples manipulações mecânicas, a mais precisa das quais é realizada da seguinte maneira.

Cerca de meio quilo de argila é amassado com água até uma consistência pastosa homogênea, após o que uma bola com um diâmetro de cerca de 5 cm é formada a partir da massa resultante.

A bola é colocada entre duas peças de vidro, que são lentamente espremidas, observando a formação de fissuras na argila:

- a destruição da bola no início da compressão indica baixo teor de gordura - argila fina;

- o aparecimento de fissuras finas após redução do diâmetro da amostra em 1/3 do valor inicial indica que a argila tem um teor normal de gordura;

- se as rachaduras apareceram apenas quando a bola foi comprimida até a metade do diâmetro - uma massa com alto teor de gordura.

Oferecemos para você se familiarizar com: Como sobrepor um fogão em uma banheira, um diagrama de um revestimento de tijolo de um fogão em uma banheira (13 fotos)

Determinação do teor de gordura da argila por compressão: à esquerda - gordura, à direita - normal.

O principal fator que afeta o teor de gordura da argila é a porcentagem em peso de areia nela:

- 15 a 30% são magros;

- de 5 a 15% - gordura média;

- até 5% - gordo.

Ao realizar o trabalho do forno, diferentes soluções são preparadas e para diferentes propósitos:

- instalação da fundação;

- alvenaria de forno;

- reboco e revestimento de trabalho.

Para esses fins, são utilizadas soluções:

- argila;

- cal-argila;

- areia-cimento;

- Lima.

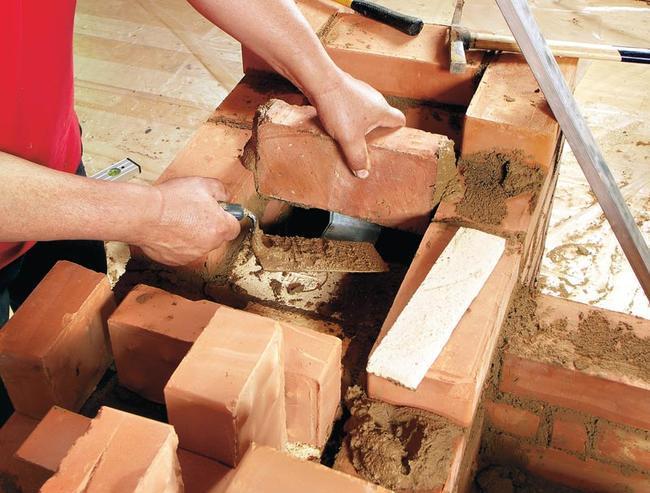

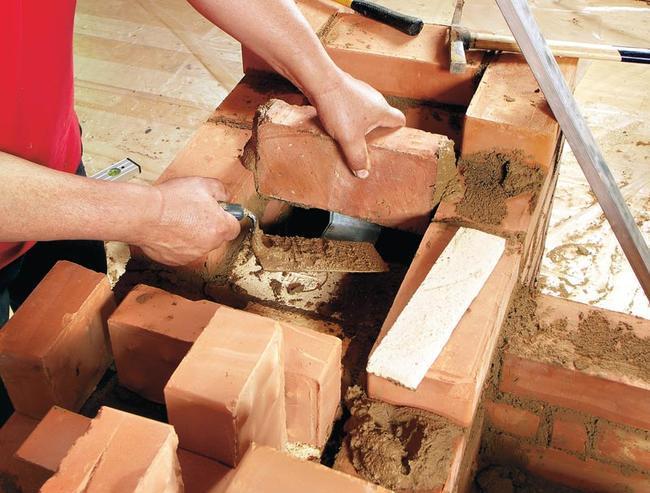

Os fogões são colocados sobre uma argamassa de argila, adicionando um pouco de sal ou cimento para fortalecer. Muitas pessoas usam apenas argila com água, sem aditivos. Para facilitar a mistura da solução, alguns fabricantes de fogões fazem piso de madeira com tábuas com lados baixos. A ampla área de trabalho de mistura permite uma melhor preparação da solução.

Os fogões são colocados em uma argamassa de areia de argila

Primeiro você precisa determinar quanto material você precisa. O cálculo é o seguinte: ao colocar 50 peças de tijolos planos com uma espessura de emenda de 3-5 mm, serão necessários cerca de 20 litros de mistura de alvenaria (aumento de 15-20% se estivermos construindo um fogão russo).

A argamassa de argila é utilizada para a estrutura principal do forno, podendo também ser utilizada para revestimento. Consiste em argila, água. Às vezes, adiciona-se agregado: serragem, aparas, areia de construção. A mistura de argila é preparada na seguinte proporção: 1 parte de carga é adicionada a 2 partes de argila. Mais frequentemente do que outras, a argamassa de areia e argila é usada para assentar o forno.

Os componentes são misturados em uma massa homogênea até um estado cremoso. A massa de alvenaria deve sair bem da pá e não deixar marcas. Além disso, a água separável não deve aparecer na superfície - se isso acontecer, você precisa adicionar areia. Para dar mais força, sal é adicionado à solução: 100–250 gramas por balde de solução. Menos comumente, o cimento é usado - 750 gramas por balde.

Como preparar uma argamassa para assentar fogões é demonstrado no material de vídeo. Ao mesmo tempo, você verá a consistência necessária para embeber a argila.

A argamassa de areia-cimento é usada para nivelar as irregularidades da superfície e forrar o forno (ladrilho, mosaico, pedra). A argamassa de cimento para o forno é utilizada para a selagem das juntas, durante o assentamento. É preparado da seguinte maneira: a quantidade necessária de areia e cimento para construção é medida, bem misturada, despejada com água até a consistência desejada - tal estado quando é suficientemente móvel e espremida para fora da costura sem muita pressão. As proporções dos materiais dependem da marca da composição do cimento, na maioria das vezes 1: 2.

A cal é utilizada como argamassa para reboco de fornos, assentamento de alicerces e tubos. Cozinhar é fundamentalmente diferente. Primeiro, a cal é apagada e mantida em uma cova especial por cerca de uma semana. Em seguida, é preparada uma solução com areia. A relação C depende do teor de gordura da cal (geralmente 1: 2 ou 1: 3).

Para o reboco do forno, são utilizadas argamassas de cal e argila com adição de amianto para dar maior resistência. As proporções das soluções são as seguintes:

- argila-cal massa-areia-amianto 1: 1: 2: 0,1;

- argila-areia-cimento-amianto na mesma proporção;

- gesso-areia-cal massa-amianto 1: 1: 2: 0,2.

A tecnologia de cozimento consiste em combinar todos os componentes secos e adicionar argila, gesso ou leite de cal diluído em água. Em seguida, os componentes são misturados até ficarem homogêneos.

Existe uma argamassa refratária (chamotte) para assentamento do núcleo dos fornos. Para sua preparação, a chamota e a argila refratária são misturadas na proporção de 1: 1, em seguida, é adicionada água (um quarto da massa da argila) e bem misturada.

Esta é a aparência de uma boa solução em tijolos fireclay

É necessário monitorar a qualidade da solução. Afinal, apenas uma composição suficientemente plástica é capaz de garantir uma boa aderência da alvenaria do forno e a estanqueidade das costuras.

A argila é uma das melhores opções para assentar um forno de tijolos. Mas não deve ser usado para chaminés e fundações, pois desaba devido à alta umidade. Para a fabricação, você precisará de areia fina (até 1 mm) e argila de boa qualidade. A areia deve ser primeiro peneirada por uma peneira para remover detritos e pequenas pedras.

A temperatura máxima que a argamassa de argila pode suportar é de 1000 ° C. Além disso, seu volume durante o aquecimento muda da mesma forma que um tijolo. Portanto, a alvenaria permanece intacta e resistente.Em comparação com outras, o consumo da mistura de argila é maior. Portanto, para colocar centenas de tijolos, você precisará de 2 baldes de argila e um e meio de areia. O consumo pode ser reduzido se a composição for passada por uma peneira, e as costuras forem feitas mais finas e usar um material de construção que não tenha aparas.

Recomenda-se ensopar a argila em dois dias, então ela ficará mais plástica. Para tornar a composição tão espessa quanto o creme de leite, a argila é passada por uma peneira, da mesma forma que a areia. Após misturar com a proporção desejada de componentes, é peneirado novamente. Então, será o mais homogêneo e de alta qualidade possível.

Guia: como verificar a qualidade

Para saber a qualidade da argila e se ela é adequada para assentar lareiras e fogões, deve-se fazer várias soluções com diferentes proporções, ou melhor, 5 misturas compostas pelos seguintes componentes:

- argila sem quaisquer aditivos;

- a mesma proporção de argila e areia;

- argila e 10% de areia fina, assim como 25 e 75% de areia.

Cada uma das cinco composições é completamente misturada e seca e, em seguida, a água é derramada. É adicionado até que a mistura pareça uma massa grossa que grude nas mãos. Para verificar a qualidade, a mesma quantidade de teste é feita de cada um. As porções resultantes são formadas em bolas com um diâmetro não superior a 5 cm.

Mas você pode usar uma maneira mais rápida de verificar a qualidade. A bola se encaixa entre duas placas ligeiramente maiores do que ela mesma. Depois disso, a placa superior é pressionada até que apareçam rachaduras. Se apareceram imediatamente, então tem uma plasticidade fraca, o que significa que a proporção dos componentes foi escolhida incorretamente.

Essa composição não pode ser usada para um forno de tijolos. Se fissuras começaram a aparecer na bola somente após a compressão de 30%, então as proporções dos componentes foram selecionadas corretamente. É considerada a melhor opção para a instalação de lareiras e fogões. Se as rachaduras apareceram somente depois que a bola foi achatada pela metade, então ela tem uma plasticidade muito alta.

Realmente trabalhando de forma legal para economizar dinheiro. Todos precisam saber disso!

Existe outro método de controle de qualidade. Para isso, os torniquetes são feitos e enrolados em um bastão de 5 cm de espessura, caso não apareçam rachaduras, isso indica alta plasticidade, o torniquete está rachado e rasgado - baixa plasticidade. Se forem visíveis fissuras raras e permanecer intacta, uma solução de boa plasticidade com a proporção correta de todos os componentes.

Para a construção da fundação do recuperador de calor e a construção de uma chaminé acima do telhado, são utilizados compostos de cal. Você vai precisar de água, areia e massa de limão. Para aumentar a resistência, adiciona-se cimento e adiciona-se gesso para reduzir o tempo de pega, mas normalmente é derramado apenas para reboco.

A qualidade depende inteiramente da massa de limão. Uma quantidade de água é derramada em cal em pó ou granulada para que não possa ferver. O processo de preparação da massa leva quase meio mês. Durante este tempo, deve ser coberto com um pouco de água. O cal pronto deve ser armazenado por um mês antes de ser usado para misturar a solução.

Como fazer isso sozinho?

Ao misturar a solução para o forno, lembre-se que cada parte requer uma composição especial. Por exemplo, a parte subterrânea pode ser executada com argamassa de cimento convencional. No entanto, as superfícies em contato com uma chama aberta e expostas ao calor devem conter argila. A mistura para a base é feita de cimento e areia, na proporção de 1: 3. Também é permitido adicionar brita fina à solução. Deve ser diluído com água até uma consistência semelhante à terra úmida. É melhor levar areia da montanha para a composição. Áspero, esses grãos fornecem melhor adesão do que a areia de rio polida por ondas.

A solução é fixada em meia hora, a solidificação completa ocorre em um dia, após a qual o assentamento pode ser realizado.

A alvenaria é executada com argila fireclay, que é enchida com água e amassada até a consistência de creme de leite espesso. Você pode aumentar a resistência das juntas de alvenaria adicionando cimento à solução e acelerar a secagem adicionando cal. Ao adicionar cimento, são retiradas 2 partes de argila, 1 parte de areia e um terço de cimento. O cimento não deve ultrapassar 10% do volume total da mistura. Fireclay é uma argila refratária de alta alumina pré-cozida, que também inclui compostos do mineral romã e chicória. Chamotte pode ser encontrado à venda com o nome de "argamassa". É importante que a argila tenha um teor médio de gordura. Este indicador pode ser determinado da seguinte forma: uma bola ou linguiça deve ser enrolada de argila, após o que deve ser comprimida ou esticada. Se aparecerem rachaduras na superfície, isso significa que há muita areia - o teor de gordura dessas matérias-primas é baixo e não é adequado para adicionar à mistura.

Você também pode colocar a bola rolada entre duas pequenas tábuas, que devem ser apertadas lentamente. O ideal é uma composição em que as rachaduras na bola só aparecem depois que ela é comprimida por um terço. Se esses fenômenos aparecerem antes, então o conteúdo de gordura da argila não é suficiente. Se a fissuração não for observada por um tempo excessivamente longo, a argila está muito líquida. No caso de utilização de matérias-primas finas ou excessivamente oleosas, as costuras racham e caem de forma irregular, portanto não é adequado para uso. Em alguns casos, matérias-primas muito gordurosas podem ser corrigidas adicionando-se areia.

A argila deve ser bem peneirada, removendo as impurezas. Para a limpeza, pode-se usar o método de fogões experientes - o barro é despejado na parte superior da superfície inclinada em uma camada uniforme de no máximo 30 cm e a água é despejada de forma que não alcance o barro. Em seguida, as ondas são criadas com uma espátula ou mãos, que lavam o barro. Após algum tempo, as matérias-primas puras permanecem no líquido, que são então separadas da água e filtradas por uma peneira. O próximo passo é embeber a matéria-prima resultante em água limpa por 24 horas. Após o tempo especificado, a composição é agitada novamente, se necessário, despeje água.

Depois disso, é necessário levar potes de cinco litros, dois dos quais totalmente preenchidos com argila refinada. O terceiro jarro precisa ser enchido apenas um terço com argila, enchendo o resto com areia. A próxima jarra deve conter ainda menos argila - um quarto dela, e as partes restantes também são cobertas com areia. O último frasco deve conter apenas areia.

O próximo passo é misturar os ingredientes secos de todas as latas e despejar água sobre eles. É mais conveniente amassar a composição com as mãos. Na consistência, ele deve se parecer com creme de leite e não grudar em suas mãos. Os artesãos profissionais geralmente verificam a resistência da composição rolando uma bola com um diâmetro de cerca de 5 mm. Em seguida, a bola é completamente seca (cerca de 10 dias), após o que é lançada de uma altura de 1 m. Se a bola não se desfizer ou se deformar, a composição é considerada forte e de alta qualidade.

Se não houver tempo para esperar que a bola de argila seque, você pode prender dois tijolos com a argamassa preparada. Depois disso, você deve esperar 5 minutos e levantar os tijolos pela parte superior - o tijolo de baixo não deve cair ou "rastejar". Uma mistura de alta qualidade pode suportar várias dessas elevações.

O gesso do forno é geralmente feito com uma mistura à base de cal e água, e também é adicionado gesso ou cimento para aumentar as características de resistência da camada. A cal é previamente peneirada, desfazendo os caroços. Em seguida, todos os ingredientes secos são bem misturados e preenchidos com água morna. A solução resultante em sua consistência deve se parecer com creme de leite espesso.

Quando se supõe um forte aquecimento das superfícies rebocadas ou o uso de um composto de revestimento do interior do forno, é aplicada cola de silicone, que proporciona resistência ao calor. Este suplemento é geralmente comprado em uma loja especializada - é mais conhecido como vidro líquido.Na solução acabada, seu conteúdo deve ser inferior a 20%.

A receita tradicional para o gesso é 1 parte de cal, 2 partes de areia e um décimo de amianto. Você pode obter uma composição mais durável pegando a mesma quantidade de areia e cimento (juntos eles formam 1 parte), adicione 2 partes de areia e um décimo de amianto. Caso seja necessário cobrir o forno com telhas, prepara-se a seguinte composição: 1 parte de uma mistura de argila-cimento (consiste em igual quantidade de argila e cimento), 2 partes de areia. Às vezes é adicionado sal de mesa, o que aumenta a resistência e evita rachaduras nas costuras.

Alguns mestres se recusam a adicionar argila à solução, misturando uma composição de cimento, sal e areia. Os ingredientes são consumidos em volumes iguais. Porém, para essa mistura, os ladrilhos devem ser embebidos em água por cerca de 2 horas de antecedência. O aprofundamento das juntas de alvenaria permite aumentar a aderência e evitar o descolamento dos ladrilhos.

Para amassar a composição, você precisará de ferramentas: uma peneira, uma pá, um recipiente, uma batedeira ou uma furadeira, um pau de madeira. A água deve ser limpa, com pequena quantidade de minerais. A proporção de líquido por 100 blocos de tijolos será de 15 a 20 litros.

A areia é pré-peneirada com peneira. De acordo com o grau de entupimento, são utilizadas peneiras com malha de 0,25-10 mm. Para o processamento da areia fina, é necessária uma peneira com orifícios de 1,5 mm.

Líquido e argila são misturados em uma massa homogênea. A areia é adicionada à taxa de: capacidade de 1 litro por balde de água. O material deve ser verificado quanto à ductilidade. Se a densidade for insuficiente, areia é necessária.

A resistência da composição pode ser aumentada com cimento ou sal-gema. Proporções recomendadas: 1 balde de composição requer 1 litro de cimento ou 250 g de sal. O pó de cimento deve ser diluído em água e o sal-gema deve ser dissolvido em água. Depois disso, os aditivos são incluídos na mistura.

A argamassa de alvenaria é preparada em uma proporção estrita de componentes. Durante a preparação, várias recomendações são levadas em consideração que afetam as características da futura mistura:

- A solução é levada à consistência de creme de leite espesso. Você pode verificar a qualidade da mistura colocando 1-2 tijolos. Se as juntas da alvenaria do forno não forem totalmente preenchidas com argamassa, utiliza-se argila fina, que não é capaz de fornecer a resistência necessária. É necessário enriquecer a solução.

- Os artesãos não contam apenas com as proporções de mistura especificadas. O teste de argila é obrigatório.

- Aditivos em solução raramente são usados. Basicamente, aditivos e plastificantes são usados se for necessário para garantir a resistência ao gelo ou a hidrofobicidade da junta. Ao colocar um fogão de tijolo vermelho, é melhor usar uma argamassa de areia e argila. Para argila refratária, argila pura é adequada.

- A argamassa para fornos de alvenaria não deve ser usada em temperaturas abaixo de 5-8 ° C. Prepare a mistura sem adicionar aditivos, recomenda-se até 15 ° C.

Conforme já mencionado no artigo, você precisará fazer um selo d'água para preparar a argila. O material é mantido em água e constantemente agitado por 2-3 dias. Antes de iniciar o trabalho, você precisará amassar bem a argila.

A produção sequencial da mistura é a seguinte:

- O barro peneirado é colocado no recipiente, em uma camada de 15-20 cm de espessura, fechada com água. Misture bem a cada 24 horas.

- Areia é adicionada à solução acabada, dependendo do teor de gordura da composição.

- Se uma solução com vidro líquido for necessária, o aditivo é derramado em um recipiente de trabalho imediatamente antes da aplicação.

Sugerimos que você se familiarize com: Como fazer um fogão em um banho de cilindro

Mexa a argila com um bico misturador, uma pá ou uma espátula de construção. As misturas acabadas são amassadas com um misturador até obter uma consistência homogênea.

Após misturar, a solução é deixada azedar por 7-20 minutos. Depois disso, misture a mistura novamente e mãos à obra.

A preparação de uma argamassa para a colocação de fornos de argila refratária, após a mistura com um misturador, exigirá a fermentação da composição por uma hora, que o fabricante deverá indicar na embalagem.

Durante a preparação da argila, a qualidade do material deve ser determinada. Uma composição exclusivamente normal é adequada para alvenaria. Argila oleosa e fina, não aplique.

A argamassa de alvenaria é testada da seguinte forma:

- Época de colheita - o teor de gordura da argila depende diretamente da profundidade de ocorrência. Quanto mais profundo o saque, mais enxuta será a composição. A verificação é feita por toque. Um pequeno pedaço de material é embebido em água até se assemelhar a plasticina. Se, depois de adicionar água, a composição esfarelar, a argila ficar rala, é melhor não usar.

- Em casa - meio litro de argila seca e 100-150 ml de água são levados para o teste. Depois de misturar a composição, duas bolas idênticas são moldadas a partir da massa resultante, uma das quais é achatada em um bolo. As peças são secas em 2-3 dias. Após a secagem, a qualidade da argila é verificada. Procure defeitos visíveis. O motivo da fissuração da argamassa de alvenaria é o alto teor de gordura, será necessário diluir a mistura com areia seca. Uma bola de mistura de argila de densidade suficiente, não deve quebrar ao cair de uma altura de um metro.

É melhor amassar a argila da chamotte sem areia. Uma composição pura retém melhor o calor, não se deforma ou racha. Se for necessário reduzir o teor de gordura, usa-se areia chamotte na mistura, o que não diminui a qualidade da solução.

A preparação da argila é um processo trabalhoso e complexo que pode economizar significativamente durante a colocação do fogão. A utilização de composições fabris prontas é cara, mas de fácil preparo e com excelentes características de alvenaria.

Componentes de argila de argamassas para aquecedores de tijolos

Um ou outro tipo de mistura de argila para forno adquirida em loja é preparada de acordo com as instruções da embalagem, não há dúvidas aqui.

Se se decidir pela utilização de uma argamassa caseira para o assentamento da estufa, então as principais condições de que depende a qualidade da preparação da mistura são duas - a correta preparação dos componentes e a observância das proporções dos componentes.

Usando o exemplo de uma argamassa de argila e areia, consideraremos as operações preliminares e as regras de mistura.

Usando os dados desta tabela como base, você pode obter argamassa de alvenaria de alta qualidade ajustando ligeiramente as proporções com referência aos parâmetros dos componentes usados.

A argila natural preparada para o fogão deve ser limpa de impurezas estranhas - tudo que for estranho (restos de plantas, pedras, detritos) é removido manualmente e grandes pedaços são quebrados. Em seguida, a massa é friccionada através de uma malha de metal com um tamanho de malha de aproximadamente 3 mm.

Sugerimos que se familiarize com: Argamassa para assentamento de forno de tijolos: proporções e preparo

Tal "puncionamento a seco" é um procedimento trabalhoso, portanto, é mais racional pré-embeber a argila limpa manualmente por 2-3 dias em uma calha de estanho - colocar em camadas de 12-15 cm, umedecendo-as abundantemente e, em seguida, cobrir todo o marcador com água (proporção aproximada: 1 parte de água para 4 partes de argila). Após 2 dias, misture bem com os pés ou com uma batedeira e passe por uma peneira com uma malha de 2-2,5 mm.

Maneiras de embeber argila

A areia é preparada durante a imersão. A areia de argila não requer preparação, exceto que é peneirada se comprada a granel. E a areia do rio deve ser peneirada em uma peneira com malha de 1-1,5 mm, depois enxaguada com água corrente em um recipiente até que a turvação desapareça e colocada em plano inclinado limpo para remover o máximo possível os resíduos de umidade.

Não existe uma proporção estrita dos volumes desses componentes, uma vez que qualquer argila contém inicialmente alguma quantidade de areia. Portanto, a proporção pode ser de 1: 2 a 1: 5, idealmente a argila deve preencher apenas os vazios na solução entre os grãos de areia.

Para se ter uma ideia aproximada da relação volumétrica dos componentes, o balde é enchido 1/3 parte com uma suspensão de argila quando está pronto, e então a areia é despejada ao longo da borda. Os materiais são bem misturados em qualquer recipiente até a consistência desejada com a adição da quantidade necessária de água. A prontidão da mistura para o assentamento no forno é verificada da seguinte forma - deve-se segurá-la na espátula depois de girar seu plano por volta das 18h00 e deslizar quando estiver na posição vertical.

Testando a prontidão de argamassa de areia e argila

Se a mistura cair de invertida para 180

base, então você precisa adicionar argila a ela. Se a solução não deslizar para fora do plano vertical, adicione areia. Após a correção, a verificação é repetida.

Tendo testado a solução desta forma, uma relação volumétrica aproximada dos componentes é obtida.

A argamassa de argila e areia é usada em zonas de forno com temperaturas de até 1000 0C. A substituição total ou parcial da areia de rio por areia de chamote permite utilizar a mistura para a colocação de um forno com uma temperatura de operação de até 1800 0С, inclusive em locais de contato direto com uma chama.

Variantes do estilo clássico dos fornos de pedra

Argamassa de argila e areia

Usado para tutela, chaminé interna, penugem. Você também pode colocar um cadinho sobre isso se o forno estiver com temperatura baixa ou média.

Benefícios:

- O material é barato, em alguns casos pode ser obtido gratuitamente;

- Ambientalmente amigável;

- Resistente ao calor e resistente ao calor;

- Plástico.

Contras - preparação longa dos materiais para operação, uso em fornos de baixo ou médio calor ou apenas no “corpo” do forno, excluindo a fornalha.

Escolhendo a areia

Você pode comprar areia em uma loja de ferragens ou você mesmo. É necessária a utilização de um rio (aluvionar) ou pedreira (de grão médio), limpos de pó e detritos pelo método de peneiramento em peneira, com furo de diâmetro de no mínimo 1,5 mm. No entanto, mesmo a peneiração muitas vezes não evita a presença de impurezas que deterioram a qualidade da solução futura, portanto, um processamento adicional é necessário.

Por esta:

- Use um tubo com cerca de 2 cm de diâmetro e 6 cm de comprimento.Você também pode usar uma garrafa de plástico comum para bebidas.

- Uma mangueira é fornecida ao fundo do tubo e a cavidade é preenchida com areia em cerca de um terço.

- Forneça um abastecimento de água através da mangueira para que a areia não saia e a água suja com impurezas flutuantes transborde pelas bordas do tubo ou garrafa.

- O procedimento dura até que a água fique quase transparente.

- A areia deve ser seca deitando-a sobre uma película limpa.

Escolhendo argila

A argila é um material composto pelo mineral caulinita. Você pode obtê-lo em seu próprio site ou perguntar a qualquer um dos residentes locais que recentemente cavaram um buraco para qualquer propósito.

Você também pode comprar argila normal na loja. É vendido embalado em sacos hermeticamente fechados. No entanto, isso não significa de forma alguma que possa ser usado imediatamente em alvenaria. Antes disso, passe por uma peneira e determine o teor de gordura da seguinte maneira.

A camada superior de depósitos argilosos é geralmente misturada com terra e outras impurezas indesejáveis na alvenaria com baixa adesão. A escolha ideal é considerada uma camada de depósitos de argila a uma profundidade de 2-3 metros.

No entanto, esses não são todos os critérios de seleção. A argila muito fina é quebradiça, e muito oleosa vai rachar e encolher quando seca. Você pode determinar empiricamente se o material é adequado para você.

- Role 2 bolas de argila úmida, com cerca de 5 cm de diâmetro.

- Amasse um em forma de bolo e deixe o outro.

- Colocar as amostras para secar em condições naturais, livres de calor, vento e precipitação atmosférica.

- Examine-os após 3 dias. Se aparecerem rachaduras no bolo ou na bola, então a argila é oleosa e vale a pena pegar outra ou esvaziá-la adicionando mais areia na hora de fazer a solução.

- A bola deve ser lançada ao chão de uma altura de 1 metro.Se ele quebrar, há muita matéria orgânica e impurezas desnecessárias no material. Idealmente, ele deve manter completamente sua forma.

Misture a solução

Proporções do material:

- Argila / areia oleosa - 1/2;

- Argila / areia adequada - 1/1.

Acredita-se que a argila "fina" pode ser usada reduzindo a quantidade de areia adicionada a ela. Na prática, essas ações são ineficazes, não terá uma boa adesão de qualquer maneira.

O procedimento de cozimento é o seguinte:

- Para preparar a solução, despeje a argila em um recipiente limpo e adicione um pouco de água limpa. Mexa e deixe de molho por 2 dias, mexendo ocasionalmente.

- Passe a solução por uma peneira de 2-3 mm.

- Adicione a areia na proporção acima e mexa. Despeje a água aos poucos, a consistência é padrão - "creme azedo espesso". A solução é homogênea, deve deslizar suavemente da espátula e não cair ou grudar.

Anteriormente, o sal era adicionado à mistura para a alvenaria do forno. Isso foi feito para expulsar os espíritos malignos da lareira. Mais tarde, as pessoas esqueceram por que colocaram sal, houve um equívoco generalizado de que aumenta a força da solução. Na verdade, além da eflorescência na superfície, que você terá de esfregar do tijolo todos os dias durante anos, não obterá nada de bom com esses experimentos.

Proporções e mistura da solução

Você não pode adicionar areia à argila de teor médio de gordura - ela tem as proporções corretas dos componentes 1: 1

Além de limpar antes de misturar, deve ser preparada a argila para assentamento do fogão. O material é acondicionado em uma caixa ou barril forrado de metal, cheio de água para que o líquido o cubra por completo. Se houver pedaços grandes, eles precisam ser quebrados em pedaços menores com antecedência. Tudo está bem misturado e deixado por alguns dias.

A composição da argila deve ser de consistência pastosa, sem impurezas. Se, após 48 horas, forem encontrados pequenos grumos na massa, deve-se misturá-la novamente, todos os lacres devem ser rompidos e guardados por mais um dia.

Após a preparação, você pode começar a preparar a solução. Se a argila for misturada com areia, esta é despejada em um recipiente preparado, então o material plástico é disposto e uma camada de areia é novamente derramada sobre ele. Uma pá é usada para misturar os componentes. Se houver umidade no topo, adicione um pouco de areia. Completar com água é necessário em uma composição excessivamente seca. A solução pode ser considerada pronta se deslizar lentamente para fora da escavadeira e se tornar uniforme.

Se a base for grossa média, não é necessário adicionar o componente areia. Instruções passo a passo para criar argila sem areia para o fogão com as próprias mãos:

- O material é disposto em uma plataforma de madeira em camadas, cada camada é umedecida.

- Ao atingir uma altura de 30–35 cm, a massa se mistura. Para isso, você precisa bater na camada superior com as costas da pá.

- O amassamento continua até que uma substância homogênea seja formada.

Você pode verificar se a argila de alvenaria para o fogão foi preparada corretamente da seguinte maneira: aplique uma camada fina sobre o tijolo vermelho, coloque outro bloco por cima e deixe agir por uma ou duas horas. Se, ao levantar o tijolo superior, o inferior não cair, pode-se utilizar a composição para a construção do recuperador. A argila endurece por muito tempo, você pode misturar imediatamente a quantidade necessária de ligante. Levará cerca de 20 litros para preparar um fogão de 50 tijolos para o banho e para construir um fogão russo de 15-20 por cento a mais.

O não cumprimento das proporções dos componentes da solução leva à fissuração da estrutura

Como diluir argila para massa de forno:

- A base seca é moída e encharcada.

- É introduzida areia com cal ou cimento. Proporções de argila de gordura média com areia e cal 1: 2: 1. Ao incluir o pó de cimento, é necessário proceder a partir da quantidade do componente areia na proporção de 1: 3.

- Para tornar a camada de gesso mais forte, pode-se adicionar amianto, fibra de vidro, cânhamo ou palha na proporção 1: 2: 0,1 (argila / areia / aditivos).

Quando ingredientes adicionais são incluídos na solução de argila, eles são primeiro misturados uns com os outros e só então com a argila previamente embebida.

A plasticidade e o teor de gordura da argamassa para alvenaria são regulados pela adição de areia. Você pode determinar as proporções da seguinte forma:

- Pegue um pouco de argila e distribua em 5 partes iguais, das quais colocamos areia em 4 porções na quantidade de 1/4, 1/2, 1 e 1,5, e deixa uma sem areia. Depois de adicionar água, amassamos cada um separadamente. Os espaços em branco resultantes devem ser de plástico e não grudar em suas mãos. Panquecas planas são formadas a partir deles e secas. A qualidade da massa é determinada da seguinte forma: se a peça de trabalho se despedaçar, então há mais areia do que o necessário e a presença de fissuras indica a falta dela. É ótimo se a amostra permanecer sem rachaduras e homogênea.

Boa argamassa não quebra após a secagem

- Você pode fazer mais fácil: umedeça uma espátula em água e coloque em uma solução de argila - se o lote não grudar e a espátula ficar quase limpa, a solução é adequada para alvenaria. Em caso de grudar acrescente areia, a argila é oleosa.

- Deixe a solução de argila sozinha. Se depois de algum tempo ele empurra a água para a superfície - a argila é fina, você precisa adicionar mais dela ao lote.

- Dilua um balde de argila com água até virar creme de leite. Mergulhe nele um palito de madeira e determine a espessura da camada aderida: se 1 mm e plasticidade insignificante, é necessário adicionar argila, se a camada for grossa e muito plástica, adicione areia aos poucos (1 litro por balde). É necessário atingir o teor de gordura normal, ou seja, a adesão de uma camada de 2 mm e coágulos individuais.

Tendo determinado experimentalmente a proporção necessária da proporção de areia e argila na solução futura, procedemos à preparação dos materiais básicos.

Componentes principais

Usado para fundações de fornos que não são expostas ao calor. O cimento e a areia são retirados na proporção dependendo da marca do aglutinante: M400 - 1: 4; M500 - 1: 5. Os ingredientes secos são peneirados e misturados com água. A viscosidade é verificada pelo grau de aderência a um remo de madeira ou cabo de pá. Endurece rapidamente, portanto, o lote deve ser preparado imediatamente antes do trabalho.

A composição de soluções complexas depende do local de sua aplicação. Para proteger a fundação e a parte da rua da chaminé da umidade, você pode fazer uma mistura de cimento-cal, para o corpo principal do forno - uma mistura de cimento-argila. Eles vão aumentar a resistência e a resistência à água da alvenaria.

A preparação de uma argamassa multicomponente é reduzida a misturar uma parte de cimento, três porções de massa de cal e 5 a 15 areia. Amassar é feito com uma pá ou batedeira. Em primeiro lugar, é preparada uma argamassa de cal convencional, depois o cimento é introduzido e a água é adicionada. De outra forma, os ingredientes secos são misturados e colocados na massa diluída. Deve ser usado em até 45 minutos, caso contrário perderá sua plasticidade.

https://www.youtube.com/watch?v=78fqp8T0NoM

Não é difícil fazer você mesmo uma argamassa de alta qualidade para alvenaria de fogão se:

Tags: banho, barro, fogão

"Postagem anterior

Mistura de cimento

Uma simples argamassa é misturada com areia, cimento e água. A proporção depende da marca do cimento. Antes de adicionar água, cimento e areia são completamente misturados.

Adicionar ingredientes adicionais cria uma mistura complexa. Freqüentemente, a argamassa de cimento é complementada com a adição de pasta de cal. Mas então você precisa usá-lo com rapidez suficiente.Na composição da solução, 1-3 partes de outros ligantes e 6-15 partes de areia são colocadas em uma parte do cimento.

Uma pasta de cimento resistente ao calor é obtida adicionando-se cimento Portland e tijolos quebrados finos a uma argamassa simples de cimento arenoso.