O que é?

Quando falamos em trabalho de reboco, referimo-nos à complexidade da sua execução e à necessidade de atrair artesãos experientes. No entanto, o problema é que o gesso de cimento comum não resolve os problemas de isolamento de paredes.

Para criar uma camada isolante adicional, gesso isolante térmico é usado para paredes externas e internas. O material possui alta eficiência energética e seu custo é bastante aceitável.

Em que consiste?

Normalmente, o gesso é uma mistura de areia e cimento, o que cria um revestimento com densidade de até 1.800 kg por metro cúbico e condutividade térmica de 1,2 W / mS.

Os rebocos de isolamento térmico são feitos de cimento e cargas, que criam bolhas de ar no revestimento monolítico, o que reduz a densidade e a capacidade de transmitir calor. Vários materiais podem ser usados como enchimento:

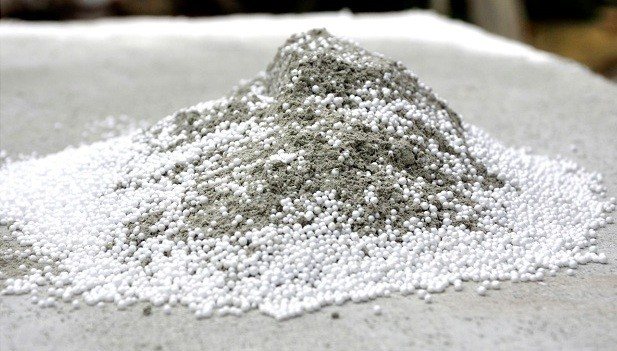

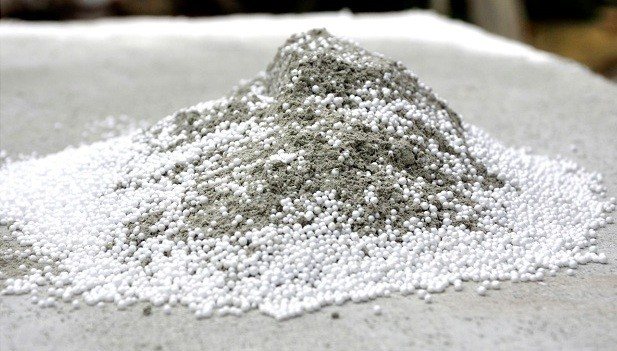

- perlite. É formado quando a lava vulcânica que se solidifica na superfície da terra entra em contato com a umidade. No processo de hidratação, formam-se núcleos arredondados, chamados de pérolas. Uma característica distintiva é a alta porosidade, a capacidade de absorver água em grandes quantidades, dez vezes o seu próprio peso. No preparo da mistura de gesso, via de regra, utiliza-se perlita expandida - pequenos grânulos de tonalidade acinzentada ou branca;

- vermiculita. Um representante do grupo de minerais, externamente parecendo escamas de pequeno porte de uma cor marrom-dourada. Incha com o aquecimento, enche-se de ar. Nessa forma, é utilizado em diversas indústrias, incluindo construção civil, na preparação de argamassas leves de concreto e composições de gesso quente;

- pequenas lascas de argila expandida. Para a produção, são usados graus especiais de argila de baixo ponto de fusão. Os grânulos são pequenos, não excedem cinco milímetros e muitas vezes são comparados à areia. O enchimento é leve, arejado, com condutividade térmica mínima;

- serragem. Os resíduos obtidos com o processamento da madeira também são utilizados como enchimento. Com a ajuda deles, a argamassa de gesso fica com porosidade, enquanto a estrutura da massa e sua homogeneidade são totalmente preservadas;

- grânulos de espuma de poliestireno. São utilizados como isolantes na preparação de massa de gesso. São produtos da indústria química, seus análogos de origem natural são inferiores em resistência a incêndios, influências biológicas e período de operação. Mas eles fazem um excelente trabalho com a função atribuída - eles dão porosidade à massa de gesso e reduzem sua capacidade de transmitir calor.

Além dos componentes principais listados, modificadores podem ser adicionados à mistura de gesso que aumentam a elasticidade, aumentam a vida útil e protegem contra rachaduras.

Os fabricantes adicionam plastificantes e repelentes de água às formulações secas; para a auto-preparação, muitos usam microfibra, detergentes e modificadores prontos.

O gesso com isolamento, aplicado nas paredes, não é inferior nas suas qualidades a um análogo da areia e do cimento. Qualquer tipo de acabamento é aplicado a ele.

Tecnologia de isolamento de parede por dentro com gesso quente

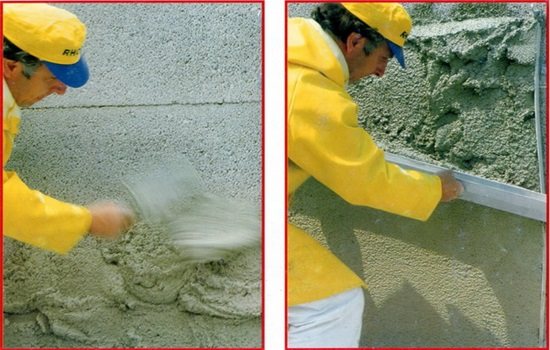

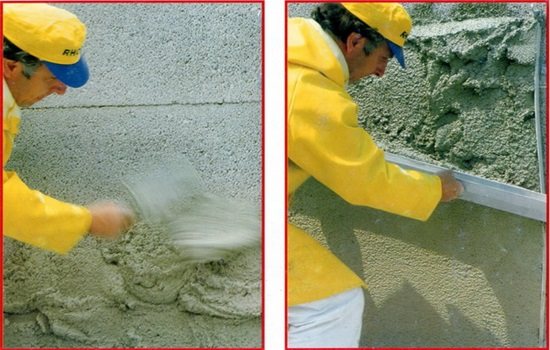

O gesso quente é aplicado nas paredes à mão e à máquina. No primeiro caso, uma espátula, espátula, ralador e outras ferramentas de pintura são utilizados para o trabalho, no segundo - uma bomba especial de mistura e uma pistola de argamassa.

Maneira manual de reboco de paredes

Antes de iniciar o trabalho, o conteúdo de toda a embalagem de gesso aquecido deve ser vertido em um recipiente adequado com um volume de 50-100 litros, adicionar água na quantidade especificada pelo fabricante do material e, a seguir, misturar tudo usando um misturador de construção . Neste caso, você precisa saber que a capacidade de trabalho da mistura acabada no tempo é de 2 horas.

Não é difícil verificar a consistência necessária da mistura. Para fazer isso, você precisa pegar um pouco de argamassa com uma espátula e inclinar a ferramenta com força. Se o gesso não cair da superfície, significa que adquiriu plasticidade e está pronto para ser usado. Seu consumo com uma camada de 25 mm será de 10-14 kg / m2 de massa seca, com sua espessura de 50 mm - 18-25 kg / m2, respectivamente.

A mistura isolante deve ser aplicada manualmente nas paredes em camadas, a espessura de cada camada não deve ultrapassar 20 mm para evitar que a argamassa escorregue da superfície por influência do seu próprio peso.

Cada camada seguinte de gesso deve ser aplicada no máximo 4 horas após a colocação da anterior. O tempo de secagem do revestimento pode aumentar em alta umidade e baixas temperaturas do ar, por exemplo, no outono.

A mistura de trabalho deve ser aplicada na superfície da parede preparada de baixo para cima, usando uma espátula larga, perfis de farol e uma régua. O processo de aplicação do gesso quente sem balizas e a qualidade do revestimento resultante devem ser controlados por meio de uma faixa de 2 m de comprimento, um fio de prumo e um nível hidráulico. O plano do revestimento de gesso pode ser verificado fixando-se um trilho de dois metros com uma borda, como regra, não deve haver espaços entre a ferramenta e a parede. São permitidos pequenos desvios do revestimento acabado em relação à horizontal ou vertical, não mais do que 3 mm por 1 metro corrido.

A retirada dos perfis do farol do revestimento deverá ser feita de 4 a 6 horas após a finalização da obra principal. As cavidades desocupadas devem ser reparadas com uma mistura de gesso e niveladas com espátula.

Recomenda-se verificar e aceitar trabalhos de delaminação, curvatura e fissuração do revestimento não antes de 3-4 semanas após a finalização do reboco das paredes.

Método mecanizado de reboco de paredes

Para aplicar um revestimento de gesso quente por um método mecanizado, é necessário primeiro preparar a bomba de mistura para operação e, em seguida, despejar a mistura seca na tremonha da máquina. A seguir, de acordo com a consistência desejada da mistura, deve-se ajustar a dosagem de água com uma bomba. Deve ser cerca de 500 l / h. Seu valor exato depende da temperatura da casa e do material de suas paredes.

Após o preparo e acionamento da bomba, a pistola de argamassa deve ser mantida a uma distância de 30 cm e perpendicular a ela ao distribuir a mistura na superfície da parede. A espessura da camada de gesso durante a aplicação pode ser facilmente ajustada pela velocidade de movimento da pistola de argamassa. Quanto menor for, mais poderosa será a camada e vice-versa.

O tratamento da superfície deve ser feito do canto superior para baixo e depois da esquerda para a direita, formando alças de 0,7 m de largura. O movimento alternativo da pistola deve ser tal que o centro da mistura para pulverização esteja localizado na extremidade inferior do gesso já aplicado. As garras anteriores e subsequentes devem ser sobrepostas no lado esquerdo em 10 cm.

Como no caso anterior, a superfície rebocada deve ser nivelada conforme a regra e, após a secagem da mistura, retirar os perfis do farol e preencher os canais vazios com argamassa.

Após o término da pulverização do gesso, o fornecimento da solução deve ser interrompido fechando a válvula de ar da pistola. Lave a bomba, mangueiras, pistola e ferramentas imediatamente com água.

Importante! A mistura de gesso não deve permanecer estática por mais de 15 minutos enquanto estiver na bomba ou na mangueira.

Dispositivo de camada de acabamento

Como já mencionado acima, as paredes precisam ser isoladas com gesso quente feito à base de grânulos de poliestireno no acabamento. Antes de aplicar o revestimento de acabamento, a espátula e o recipiente destinado à preparação da mistura de trabalho devem ser limpos de todas as partículas estranhas que possam perturbar o aspecto do revestimento durante o seu processamento.

O acabamento deve ser aplicado para obter uma superfície de parede uniforme e apresentável. Sua espessura geralmente não ultrapassa 5 mm. Após a aplicação da demão de acabamento, deve-se espatifar com espátula metálica ou plástica de 300 mm.

Como isolar paredes com gesso quente - assista ao vídeo:

Resumindo, podemos concluir: o gesso quente é uma boa alternativa aos demais isolantes térmicos. É especialmente eficaz para isolamento de paredes de dupla face. Ao mesmo tempo, o exterior do edifício recebe, adicionalmente, um belo acabamento e, por dentro, um isolamento ecologicamente correto e confiável.

Fabricantes líderes

Esse gesso isolante foi produzido recentemente, mas os fabricantes já começaram a competir. Hoje, as seguintes marcas são especialmente populares:

- misture "Umka". Um material conceituado, excelente para paredes interiores. A base é composta por bolas de silício granulares. A composição se distingue por uma boa barreira de vapor, resiste à umidade, protege contra sons estranhos e retém o calor perfeitamente. O enchimento não cheira, não faz mal ao corpo humano. Os grânulos adicionam força extra à superfície. Após a aplicação de tal composição, não há necessidade de aplicação de primer ou reforço de parede.

- "Bear" ou "Warmix". Alguns confundem esses materiais de construção, embora os produza em estado bruto, representado por uma mistura seca, imediatamente antes do uso, diluída em água nas proporções certas. A massa pronta a usar é caracterizada por uma elevada aderência a várias superfícies, o que permite não recobrir as paredes com primários. Este material de construção cria uma boa barreira de vapor e proteção contra ruídos externos, é usado para trabalhos de acabamento em exteriores.

- Knauf. Um produto universal aprovado para uso em qualquer superfície. Até mesmo pisos de concreto são rebocados e isolados com essa mistura. A composição pode ser aplicada manualmente ou por mecanismos de máquina para economizar tempo de trabalho.

Visualizações

Do ponto de vista técnico, a composição do gesso apresenta as propriedades desejadas pelo facto de se basear em materiais isolantes.

De acordo com a composição da mistura, são divididos em três tipos:

- massa de gesso à base de vermiculita. O aditivo é produzido a partir de rocha tratada termicamente de origem montanhosa. A vermiculita expandida tem propriedades anti-sépticas, protege as paredes de formações fúngicas. O mineral é leve, é derramado em composições secas prontas;

- mistura com grânulos de poliestireno expandido. Excelente material para armazenamento de energia térmica. A composição contém cimento e cal, componentes de enchimento e aditivos especiais. Adequado para todas as superfícies;

- gesso de serragem. Não resiste aos efeitos de um ambiente húmido, pelo que não é utilizado para decoração de exteriores. Ao isolar as paredes internas com esta composição, observe que durante a solidificação, você deve ventilar constantemente o ambiente. Este tipo de gesso é aplicado em madeira e alvenaria e endurece em duas semanas.

Separadamente, deve ser informado sobre a composição de gesso isolante de calor Knauf Grünband. Esta linha de produtos é conhecida por muitos, representa as formulações mais populares.

As frações da mistura não ultrapassam um milímetro e meio de diâmetro, sendo possível a aplicação manualmente e com recurso a aparelhos elétricos.

Essa mistura é usada para acabamento de fachadas, subsolos e outras salas com alto teor de umidade.Além disso, com a ajuda do gesso, a superfície da fachada é reforçada, as paredes recebem proteção adicional contra danos mecânicos, a formação de fissuras é totalmente excluída. A estrutura da argamassa de gesso é tal que pode ser utilizada para acabamentos decorativos.

Métodos de instalação

As instruções para preparar a mistura pronta geralmente estão indicadas na embalagem. Para preparar uma solução em casa, um ligante (cimento, cal ou gesso), água e um filler de fluxo livre são misturados na proporção de 1: 1: 4. A mistura é bem misturada até a consistência de creme de leite espesso, após o qual pode ser aplicado sobre a superfície limpa.

O reboco das paredes internas é realizado de acordo com balizas, a espessura da camada aplicada gesso quente não deve exceder 1 cm em uma passagem. Se for necessário aumentar a espessura do revestimento, então a primeira camada deve secar, caso contrário o gesso cairá com o seu próprio peso. É impraticável fazer uma camada mais espessa que 3 cm, as propriedades de isolamento térmico são reduzidas a partir disso, e a carga na base torna-se crítica.

Gesso para isolamento de fachada aplicado em camada fina: 3-4 mm na primeira passagem, não mais do que 1,5 cm no total após a aplicação preliminar e secagem da camada de reforço.

Vantagens e desvantagens

As principais vantagens são:

- resistência ao desgaste, sem alterações de deformação;

- indicador de alta resistência;

- a ausência de componentes na matéria-prima que representem perigo para a saúde humana;

- resistência a condições de temperatura negativa;

- qualidades de alta adesão;

- a capacidade de uso em qualquer tipo de superfície;

- o reforço não é necessário na maioria dos casos.

Infelizmente, também existem aspectos negativos:

- a capacidade de isolamento térmico de tal composição é muito menor do que os materiais de isolamento clássicos. Para obter um indicador semelhante, terá de dispor uma camada de gesso com uma espessura de uma vez e meia a duas vezes superior à camada de isolamento térmico habitual;

- a mistura raramente é usada como acabamento. Após a secagem, requer processamento final com materiais mais adequados em sua composição do que outros.

Uma mistura de gesso quente para decoração de interiores não é ideal. Como outros bens, ele difere em suas propriedades positivas e negativas.

Como fazer a mistura sozinho

Você pode preparar um gesso para isolamento com as próprias mãos adquirindo todos os materiais necessários para isso no mercado de construção. Então, precisamos de cimento, um material com estrutura porosa, plastificantes.

A porosidade dos componentes permite que a mistura de gesso desempenhe funções de isolamento, confere-lhe propriedades permeáveis ao vapor, conferindo às paredes a capacidade de "respirar". O mofo não se forma nesses materiais, porque não há uma fonte principal para isso - umidade.

O uso de plastificantes para a base de cimento confere à mistura uma boa plasticidade e garante a adesão às bases de suporte.

Por esta razão, os compostos de gesso termoisolantes diferem em características que permitem sua aplicação em superfícies de concreto, madeira, tijolo e até cerâmica.

Tecnologicamente, o processo de preparação de uma mistura de gesso é assim:

- uma parte do cimento grau M500 é retirada;

- quatro partes de grãos de perlita ou vermiculita são derramadas;

- a água é derramada de forma que a mistura adquira uma consistência semelhante a creme de leite;

- plastificantes são tomados a uma taxa de 50 g para cada balde de cimento.

Os plastificantes são diluídos em água, o cimento é bem misturado com os grânulos. A água é despejada na mistura seca, a mistura é realizada até a plasticidade necessária. A solução repousa por quinze minutos, após os quais está completamente pronta para uso.

A mistura de gesso "faça você mesmo" vai custar muito menos.

Gesso de perlita quente faça você mesmo

Você provavelmente já percebeu que todos os compostos para gesso quente contêm componentes que determinam suas propriedades de isolamento térmico. Na maioria das vezes é perlita ou vermiculita, existem misturas com poliestireno expandido. São seus baixos coeficientes de condutividade térmica que permitem, em média, obter bons valores para revestimentos acabados. Ao usar esses aditivos juntos ou no lugar de certos enchimentos, como areia, bem como aglutinantes, como gesso ou cimento, você pode ter certeza de misturar a mistura com as propriedades desejadas.

Infelizmente, os preços das misturas prontas não são inspiradores. Mas e se você mesmo preparar a solução ?! Além disso, componentes individuais como cimento, perlita e cal são relativamente baratos. Por exemplo, uma tonelada de cimento M500 pode ser comprada por 3000-4000 rublos, sacos de 20 kg de cal apagada - 170 rublos cada, perlita (graus M75 ou M100) - cerca de 1500-2000 rublos. por metro cúbico Se o volume de trabalho for grande e o orçamento para execução for limitado, então é hora de "química". Oferecemos várias receitas para fazer gesso de perlita quente com suas próprias mãos.

- Mistura-se com água 1 parte de cimento para 1 parte de areia e 4 partes de perlita (calculado em volume) até obter a consistência desejada (creme de leite espesso);

- a proporção de cimento e perlita por volume é de 1 para 4. Portanto, para 375 kg de cimento, cerca de 1 metro cúbico de areia de perlita é necessário. A mistura é misturada com 300 litros de água, a cola PVA em um volume de 4-5 litros pode ser usada como aditivo plastificante. A cola é misturada em água, onde posteriormente é adicionada uma mistura seca de perlita e cimento;

- a relação volumétrica de cimento e perlita é de 1 para 5. Para 290 litros de água, são usados 4-4,5 litros de PVA, 300 kg de cimento e um cubo de perlita; - em volume: 1 porção de cimento, 2 porções de areia e 3 porções de perlita. Como aditivo, pode-se usar sabonete líquido ou PVA em quantidade não superior a 1% em peso de cimento;

- 270 litros de água exigirão um cubo de perlita e 190 kg de cimento;

- 1 volume de cimento, 4 volumes de perlita, aproximadamente 0,1% da massa de cimento cola PVA;

- relação volumétrica de cimento para perlita na faixa de 1: 4 ÷ 1: 8. O aditivo pode ser sabonete líquido, detergente para louça, PVA - até 1% em peso de cimento;

- uma solução é preliminarmente preparada para mistura (doravante RZ): sal de sódio de carboximetilcelulose (CMC) é dissolvido em um volume medido de água em um volume de 0,5% do volume estimado de gesso quente, bem como plastificantes - 0,5% por peso do cimento adicionado posteriormente. Todos os componentes são completamente misturados e a solução é deixada assentar até que a viscosidade do CMC aumente. Além disso, variações são possíveis dependendo de qual densidade o gesso precisa ser obtido (balde - 10 l). Por exemplo, 12 litros de cimento, 2 baldes de perlita, 2,5 baldes de areia são adicionados a 12 litros de UR (a densidade da solução resultante é de cerca de 1500 kg por metro cúbico). 1,5 baldes de areia, 3 baldes de perlita, 1 balde de cimento são despejados no mesmo volume de RZ - uma mistura com densidade de 1200 kg em um cubo é obtida. Para 20 litros, você pode misturar cerca de 5 baldes de perlita, 1 balde de areia, 12 litros de cimento - temos uma solução com uma densidade de cerca de 800-900 kg por metro cúbico

Todos esses PVA e sabonetes líquidos podem ser substituídos por superplastificantes, por exemplo, da Polyplast. Este componente é muito importante, pois determina o comportamento da solução e a necessidade da mistura no volume de água de amassamento.

Você deve compreender que todas as receitas são fornecidas apenas para orientação. Para ter sucesso, você terá que experimentar a proporção dos componentes, verificar as soluções resultantes em operação. E somente depois que a mistura estiver idealmente adequada para suas condições de acabamento, você poderá amassar grandes volumes. Preste atenção especial à capacidade de absorção de água dos componentes de isolamento térmico. Eles retêm ativamente a umidade, o que, se houver falta de água de mistura, pode resultar em uma violação da tecnologia de endurecimento da mistura de cimento.