Nomenclatura betonului monolitic din lemn

Nomenclatura betonului din lemn monolitic este aceeași cu cea a betonului din lemn bloc - există 2 tipuri:

- Constructional. Are o densitate de 500 până la 850 kg / cu. m. Corespunde clasei de rezistență B1, B1.5, B2, B2.5. Acestea sunt utilizate pentru construcția de pereți portanți și partiții ale clădirilor de până la 2 etaje.

- Izolare termică. Densitatea sa este de la 300 la 500 kg / metru cub. m. Clasa de rezistență - B0.35, B0.5, B0.75. Sunt utilizate pentru umplerea sinusurilor și golurilor inter-pereți pentru izolație termică și izolarea fonică.

Rezistența betonului din lemn turnat depinde de gradul de ciment utilizat și de calitatea compactării amestecului. Cu o rezistență insuficientă, se efectuează armarea betonului din lemn.

Construirea de case

94 voturi

+

Vocea pentru!

—

Împotriva!

Tehnologia pas cu pas pentru fabricarea betonului din lemn prevede pregătirea bazei, determinarea componentelor și compoziția materialului bloc. În acest articol, vom lua în considerare caracteristicile producției de bricolaj folosind echipamentul necesar, calculând masa și turnarea.

Cuprins:

- Avantajele și dezavantajele betonului din lemn

- Tehnologia producției de beton din lemn

- Pregătirea fundației pentru muncă

- Componentele și compoziția betonului din lemn

- Procesul și principiile de fabricație

- Echipament: aplicare în practică

- Forme de blocuri pentru beton din lemn

- Procesul de fabricație DIY

- Sfaturi de specialitate pentru fabricarea blocurilor DIY

Avantajele și dezavantajele betonului din lemn

Pentru mulți constructori, blocurile de beton din lemn sunt un material valoros și de înaltă calitate pentru construirea caselor. Principala caracteristică a proprietăților de izolare termică permite producerea de foi de pardoseală din soluție. Tehnologia de fabricație și principiile de întărire și uscare a blocurilor oferă arbolitului câteva avantaje:

1. Rezistența materialului este de 600-650 kg / m3, ceea ce în ceea ce privește structura componentelor nu este inferioară oricărui alt material de construcție. Principala caracteristică este plasticitatea, care se formează ca urmare a utilizării lemnului, care întărește blocurile cu o calitate înaltă. Astfel, betonul din lemn nu se fisurează sub greutatea altor materiale, ci poate fi ușor deformat doar menținând structura generală a structurii.

2. Rezistența la temperaturi scăzute, care este foarte importantă în procesul de construire a unei case și funcționarea acesteia. Faptul este că, dacă clădirea se încălzește și îngheață de mai multe ori, acest lucru nu va afecta calitatea materialului. De fapt, o casă arbolită poate dura cel puțin 50 de ani în orice condiții meteorologice. Structurile din blocuri de spumă nu au astfel de proprietăți, deoarece, cu înghețarea constantă, își vor pierde rapid funcționalitatea.

3. Arbolitul nu se pretează la efectele dioxidului de carbon, deci nu vă faceți griji cu privire la carbonizarea blocurilor, deoarece structura lor nu va permite materialului să se transforme în cretă.

4. Conductivitatea termică a blocurilor indică popularitatea materialului. Comparând indicatorii, este de remarcat faptul că un zid de beton din lemn de 30 cm este egal cu 1 metru grosime a cărămizii. Structura materialului vă permite să vă păstrați cald în interior, chiar și în cele mai reci ierni, ceea ce este foarte economic în timpul construcției.

5. Proprietățile izolate fonic indică un coeficient ridicat de absorbție al betonului din lemn, care variază de la 0,7 la 0,6. Pentru comparație, lemnul are indicatori de 0,06 -0,1, iar cărămida este puțin mai mare, aproximativ 0,04-0,06.

6. Lejeritatea materialului, care economisește bani pentru turnarea fundației.

7. Arbolitul este un material de construcție ecologic și durabil, care determină compoziția componentelor blocurilor. După construcția casei, aceasta nu formează mucegai și mucegai pe pereți.

8. Materialul este sigur, deci nu va fi inflamabil.

9. Blocurile de arbolit sunt ușor de utilizat în lucrările de construcție, deoarece puteți ciocăni cu ușurință cuie, găuri, folosiți șuruburi și așa mai departe. Structura exterioară a materialului vă permite să o acoperiți cu tencuială fără a utiliza plase speciale și izolație suplimentară.

Am luat în considerare avantajele blocurilor de beton din lemn, dar pentru o recreere completă a imaginii despre acest material de construcție, vom da câteva dezavantaje:

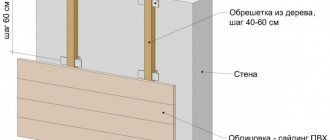

1. Este posibil ca panoul de perete să nu iasă în evidență cu parametri geometrici preciși, din care să se restabilească uniformitatea peretelui, se folosește clapă, siding sau gips-carton, iar totul este separat de deasupra cu tencuială.

2. Blocurile nu sunt un material de construcție ieftin, deoarece fabricarea așchilor de lemn pentru beton de lemn necesită unele costuri. Făcând calcule în comparație cu betonul celular, acest material de construcție va costa doar cu 10-15 la sută mai mult, ceea ce nu reprezintă un avantaj deplin.

Tehnologia producției de beton din lemn

Fabricarea betonului din lemn necesită respectarea tehnologiilor de producție cu calculul compoziției și volumului pentru un bloc. Blocurile de arbolit sunt un material de construcție cu o compoziție componentă simplă, care include lemn, apă, rumeguș, ciment și alte articole.

Baza principală pentru producție este considerată a fi așchii de lemn. Componenta blocului de beton din lemn îi determină rezistența și rezistența la deteriorare, care se calculează la un nivel mai ridicat decât cel al spumei sau al blocurilor aerate. Producția la domiciliu nu este dificil de realizat, dar este necesar să respectați distribuția masei obiectului și să urmați instrucțiunile.

Pregătirea fundației pentru muncă

Componenta principală pentru realizarea așchiilor de lemn pentru betonul de lemn este raportul dintre proporțiile de bărbierit și rumeguș - 1: 2 sau 1: 1. Toate articolele sunt bine uscate, pentru care sunt plasate timp de 3-4 luni în aer proaspăt, din când în când prelucrate cu var și răsturnate.

Aproximativ 1 metru cub al produsului va necesita aproximativ 200 de litri de 15 la sută var. Toate jetoanele sunt plasate în ele timp de patru zile și amestecate de 2 până la 4 ori pe zi. Toate lucrările sunt efectuate pentru a îndepărta zahărul din lemn, ceea ce poate provoca putrezirea blocurilor. Așchii de lemn sunt achiziționați gata pregătiți, cu toate acestea, cu ajutorul așchilor de lemn, o puteți face singur.

Componentele și compoziția betonului din lemn

Compoziția componentă a betonului din lemn este cea mai importantă etapă a tehnologiei de producție și necesită un raport atent al tuturor materialelor. Atunci când realizați blocuri, este important să monitorizați calitatea și varietatea materialelor achiziționate, care determină materialul de construcție finit. După procesul de fabricație, următoarele materiale sunt adăugate la așchii, cum ar fi:

- var stins;

- sticlă lichidă solubilă;

- Ciment Portland;

- clorura de potasiu;

- aluminiu și sulfat de calciu.

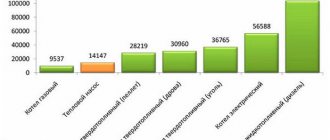

Producția de beton din lemn în proporții este prezentată în tabelul 1. Merită să luăm în considerare faptul că pentru toate componentele, masa este calculată pentru patru la sută din proporția de ciment. Acest aranjament ajută la păstrarea rezistenței la foc a obiectului și conferă plasticitate.

Tabelul 1. Compoziția betonului din lemn după volum

| Gradul arbolit | Ciment (M400) | Cantitatea de var | Cantitatea de nisip | Cantitatea de rumeguș | Densitate primită (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Procesul și principiile de fabricație

Parametrii optimi de bloc pentru tehnologia de producere a betonului din lemn sunt de 25x25x50 centimetri. Dimensiunile specificate sunt convenabile pentru așezarea pereților caselor, precum și în procesul de industrie. Turnarea blocului constă din trei rânduri de amestec și beton din lemn; după fiecare etapă, este necesară compactarea soluției cu un ciocan, tăiat cu tablă.

Masa în exces este înfășurată cu ajutorul unei spatule. Blocul este menținut la o temperatură de 18 grade Celsius în aer liber.După o zi, betonul din lemn este extras din matriță pe o suprafață plană, unde este ținut împreună timp de 10 zile.

Echipament: aplicare în practică

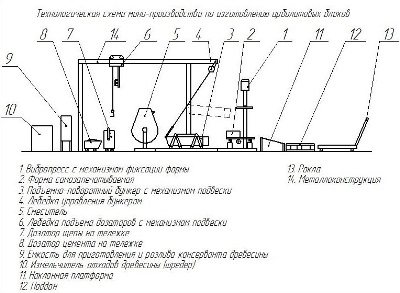

Pentru producție, sunt necesare diferite aprovizionări, de exemplu, mașini pentru fabricarea betonului din lemn, care sunt selectate în funcție de volumul de producție și de cantitatea de materii prime. Tehnologia proceselor industriale trebuie să îndeplinească cerințele și criteriile SN 549-82 și GOST 19222-84. Coniferele sunt principalul material pentru producție. Zdrobirea lemnului se realizează folosind tocătoare, cum ar fi PPM-5, DU-2, iar zdrobirea mai meticuloasă se realizează folosind echipamentul DM-1.

Amestecul de arbolit este preparat cu mixere și solvenți cu diferite efecte ciclice asupra materialului. Acestea aduc volume mari de amestec procesat în matrițe folosind un dispozitiv ca distribuitoare de beton sau kubel. Ridicarea sau coborârea mașinii trebuie efectuată cu parametrii 15o pentru creșterea superioară și 10o pentru cea inferioară, iar viteza echipamentului este calculată în 1 m / s. Amestecul de beton din lemn este turnat în forme la o înălțime de până la 1 metru.

Etanșările soluției sunt realizate cu ajutorul unei mașini vibratoare sau cu împingere manuală. Pentru a produce un număr mic de blocuri, trebuie să utilizați o mini-mașină. Realizarea betonului din lemn cu propriile mâini nu prezintă dificultăți deosebite, cu toate acestea, la instalațiile industriale, se utilizează echipamente speciale pentru amestecare, realizarea blocurilor. Unele fabrici au camere termice cu radiații infraroșii sau elemente de încălzire, ceea ce vă permite să determinați temperatura dorită pentru blocurile de uscare.

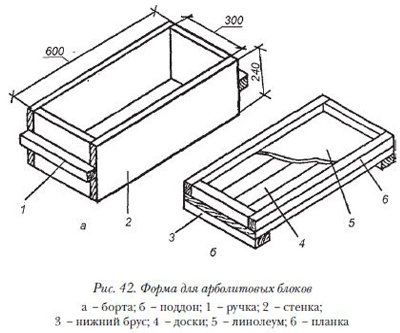

Forme de blocuri pentru beton din lemn

Există diferite forme de bloc pentru prelucrarea betonului din lemn, iar valorile aproximative pot fi: 20x20x50 cm sau 30x20x50 cm. De asemenea, sunt produse obiecte de alte dimensiuni, în special pentru construcția sistemelor de ventilație, acoperiri etc. Formularele pot fi achiziționate la magazinele de hardware sau puteți pregăti totul singur. Pentru aceasta, se folosesc plăci cu grosimea de 2 centimetri, care sunt fixate până se formează o anumită structură. Extern, forma este finisată cu placaj sau film.

În funcție de clasă, blocurile de beton din lemn sunt utilizate în construcții joase pentru construcția de pereți portabili, pereți despărțitori, precum și pentru izolarea termică și izolarea fonică a elementelor structurale ale unei clădiri.

Procesul de fabricație DIY

Având în vedere tehnologia de fabricație a compoziției din beton din lemn, puteți începe să lucrați singur. Pentru a începe, aveți nevoie de câteva materiale și echipamente:

- tava speciala pentru amestec;

- masă care cade și vibrează;

- o masă cu efect de scuturare;

- forme și suporturi detașabile;

- palet metalic pentru matrițe.

Este foarte dificil să faci beton din lemn cu propriile mâini fără a folosi instrumentele, utilajele și echipamentele necesare. De regulă, unele dispozitive vor fi necesare în producție:

1. Pentru a obține o soluție de înaltă calitate, este necesar să folosiți o malaxoare de beton. Desigur, în acest proces puteți face totul cu propriile mâini, cu toate acestea, va trebui să petreceți mult timp pentru a obține o soluție de consistență necesară.

2. Pentru formarea structurii blocurilor, este important să se achiziționeze forme de dimensiuni adecvate. De regulă, betonul din lemn are o formă dreptunghiulară, iar matrițele din plastic sunt utilizate în producție.

3. Cu ajutorul mașinii, moriți profesional așchii de lemn.

4. Folosind o presă, puteți obține o densitate bună a materialului la tamponare, în timp ce este important să eliminați aerul din consistență. O masă vibrantă este folosită ca accesorii.

5. Prezența obligatorie a unei camere pentru uscarea betonului din lemn, care va face posibilă transformarea acestuia într-o structură solidă cu un singur component.

6. Acasă, veți avea nevoie de o lopată pentru a încărca amestecul în matrițe, iar o plasă de armare este utilizată pentru a fixa blocurile.

În prezența dispozitivelor enumerate mai sus, este posibil să se producă aproximativ 350 - 450 m3 de mortar pe lună pe zi.Spațiul de instalare va necesita aproximativ 500 de metri pătrați, iar costurile cu energia electrică vor fi de 15-45 kWh. Pentru un proces independent, produsele organice sunt turnate cu apă, precum și ciment până se formează un amestec omogen. Toate proporțiile și calculele sunt prezentate în tabelul 1, principalul lucru fiind că amestecul eliberat este liber.

Înainte de a turna soluția în forme, acestea sunt acoperite în interior cu lapte de var. După aceea, produsul este așezat cu atenție și cu atenție și tamponat cu dispozitive speciale. Partea superioară a blocului este nivelată cu o spatulă sau o riglă și turnată cu o soluție de tencuială pe un strat de 2 centimetri.

După forma de beton din lemn format, va trebui compactat cu atenție folosind o structură din lemn, tapițată cu fier. Blocurile care au stat și au fost stabilite timp de zece zile la o temperatură de 15 ° sunt considerate puternice și fiabile. Pentru ca betonul din lemn să nu se usuce, se recomandă să îl udați periodic cu apă.

Tehnologia pentru fabricarea betonului din lemn cu propriile mâini nu prezintă o anumită dificultate și, prin urmare, toate lucrările sunt ușor de realizat dacă aveți instrumentele și dispozitivele necesare. Sub rezerva regulilor și criteriilor de producție, calculul corect al componentelor, materialul de construcție se va dovedi a fi de înaltă calitate și durabil pentru utilizare.

Sfaturi de specialitate pentru fabricarea blocurilor DIY

Recomandările specialiștilor pentru producția de blocuri de beton din lemn se bazează pe practica utilizării și aplicării acestora. Pentru a obține produse de înaltă calitate, trebuie respectați mai mulți factori. În producție, se recomandă utilizarea nu numai așchiilor mari, ci și a folosi rumeguș, așchii de lemn. Prelucrarea consistenței și scoaterea zahărului din acesta vă permite să evitați umflarea suplimentară a materialului de construcție, care nu este coborât la construirea unei case.

În timpul procesului de fabricație, soluția trebuie amestecată bine, astfel încât toate piesele să fie în ciment. Acest lucru este important pentru lipirea de înaltă calitate și durabilă a lemnului și a altor materiale din bloc. În producție, adăugarea următoarelor componente, cum ar fi aluminiu, var stins și așa mai departe, rămâne la fel de importantă. Întreaga compoziție formează proprietăți suplimentare ale betonului din lemn, de exemplu, sticla de apă nu permite blocurilor să absoarbă umezeala, iar varul servește ca antiseptic.

Clorura de potasiu ajută la distrugerea microorganismelor și a altor substanțe care nu au un efect benefic asupra structurii. Când adăugați toate componentele, merită să urmați tabelul de proporționalitate, astfel încât soluția finită să îndeplinească cerințele pentru producția de blocuri de beton din lemn.

Gătirea betonului din lemn monolitic: compoziția și proporțiile amestecului

Betonul monolitic din lemn 80-90% este format din așchii de lemn, ca umplutură, ciment, apă și aditivi chimici care accelerează întărirea soluției și elimină influența zaharurilor din lemn.

Conform GOST, așchii de lemn pentru betonul de lemn trebuie să aibă o anumită dimensiune și formă. Este recomandabil să folosiți păduri de conifere, cu excepția leusteanului. Lemnele tari conțin otrăvuri puțin mai lemnoase și pot fi, de asemenea, folosite.

Cimentul Portland de clasele M400, M500 este utilizat ca ciment (mărci europene: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Raportul suplimentului mineral

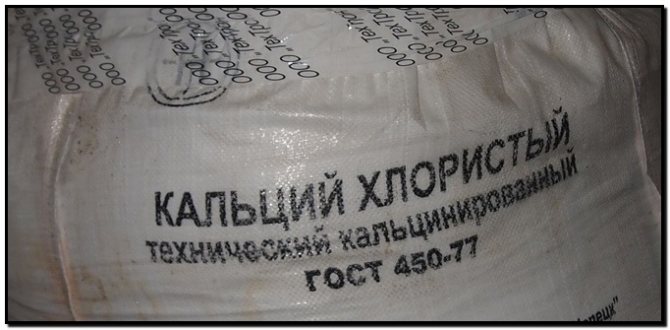

Diferite componente chimice descrise în articolul „Aditivi chimici pentru betonul pentru lemn” pot fi folosiți ca aditivi minerali pentru a accelera întărirea soluției, pentru a trata așchii de lemn și pentru a crește mobilitatea soluției. Aditivii cei mai comuni și în același timp eficienți sunt clorura de calciu (CaCl2 tehnic), sticla de apă, sulfatul de aluminiu, puful de var.

În consecință, există multe rețete pentru prepararea betonului din lemn monolitic. În unele rețete, lemnul este preparat și prelucrat, în altele, o componentă chimică este adăugată direct amestecului.

Conform uneia dintre rețete, așchii sunt îmbibate în var (80 kg de var pe cub de lemn), stoarse. Apoi presărați cu pulbere de var rapid (80 kg) deasupra, amestecați, nivelați, uscați și adăugați la amestec. Astfel, scapă de zaharurile din lemn care afectează rezistența betonului din lemn monolitic.

Fumatul cu așchii de lemn, și cu atât mai mult cu astfel de volume pentru construcții, este o afacere destul de consumatoare de timp, care necesită spațiu pentru acest proces. Prin urmare, o opțiune rapidă pentru prepararea betonului din lemn monolitic ar fi utilizarea clorurii de calciu sau a sulfatului de aluminiu (sulfat de aluminiu). În acest caz, cipurile nu pot fi procesate, dar va fi mai bine dacă se află în aer liber, sub soare și ploaie, timp de câteva luni (nu într-o grămadă!). De asemenea, dacă este posibil, poate fi înmuiat în apă și uscat înainte de amestecare. Înmuierea și întărirea este un fel de preparare elementară a lemnului, permițând eliminarea unei părți din zahăr.

La etapa de pregătire a compoziției betonului din lemn monolitic, se adaugă clorură de calciu sau sulfat de aluminiu 2-5% din masa de ciment. Deci, care este proporția aditivului chimic pentru betonul pentru lemn, 2% sau 5%? Depinde de marcă și de calitatea cimentului. Compoziția aceleiași mărci (de exemplu, M500), dar de la diferiți producători, poate diferi de fapt ca calitate. De aceea, se recomandă realizarea unui lot de testare. Dacă, atunci când se adaugă clorură de calciu 5% în greutate de liant, apare „eflorescență” (eflorescență de sare albă) pe materialul întărit, atunci procentul componentei chimice trebuie redus. Eflorescențele indică faptul că cimentul este bun și 5% este prea mult pentru compoziție. În același timp, 2% s-ar putea să nu fie suficient. Câteva mixuri de testare merită făcute.

Este important să știți! Nu există o proporție specifică din componenta chimică pentru betonul din lemn monolitic! Ar trebui întotdeauna determinat în funcție de calitatea cimentului și a așchilor utilizate (calitate, specii de lemn, dimensiuni).

Unii oameni nu vor să se ocupe de alegerea proporției de clorură de calciu. Și, astfel încât să nu se formeze eflorescența de sare, se adaugă sticlă de apă în compoziție. De exemplu, 2% clorură de calciu și 3% sticlă de apă în greutate de ciment. Dar sticla lichidă este destul de scumpă, așa că pentru mulți este mai economic să se facă câteva loturi de testare și să se determine proporția clorurii de calciu.

Proporțiile de așchii de lemn, ciment și apă pe 1m3 de beton din lemn jeleu

Proporția depinde de tipul de beton din lemn monolitic pe care îl pregătiți: structural sau termoizolant.

Luați în considerare proporțiile compoziției pe 1m3 de beton din lemn monolitic turnat în loc atunci când utilizați un liant M400 și așchii de lemn de conifere absolut uscați:

Beton din lemn monolitic structural

В2,5 (М25) - 380 kg ciment, 250 kg umplutură pentru lemn, 440 litri apă;

В2,0 (М20) - 350 kg, 230 kg, 400 litri;

B1.0 (M15) - 320 kg, 210 kg, 360 litri;

Beton din lemn monolitic termoizolant

B0.75 (M10) - 300 kg ciment, 190 kg umplutură pentru lemn, 430 litri apă;

B0.35 (M5) - 280 kg, 170 kg, 300 litri;

Corectarea compoziției

Dacă utilizați o altă marcă de ciment, atunci proporția se calculează utilizând coeficientul: pentru M300 coeficientul este 1,05, pentru M500 - 0,96, pentru M600 - 0,93.

Raportul de așchiere este dat pentru materialul absolut uscat. Acest lucru este de obicei rar. Prin urmare, cantitatea sa trebuie ajustată în funcție de conținutul de umiditate - adăugați o anumită cantitate. Pentru a calcula cantitatea suplimentară, înmulțiți masa de mai sus cu un factor, care se calculează ca% conținut de umiditate al jetoanelor împărțit la 100%.

De exemplu, miezul de lemn are un conținut de umiditate de 20%. Trebuie să obțineți un beton din lemn monolitic de clasa de rezistență B2.0. Prin urmare: 20% / 100% = 0,2. Înmulțim coeficientul 0,2 cu cantitatea de așchii uscate 230 kg pentru B2,0 - 0,2 * 230 = 46 kg. În plus, trebuie să adăugați 46 kg de umplutură de lemn la compoziție.

Procesul de frământare

Chipsurile și clorura de calciu (sau alt aditiv chimic) sunt amestecate uscate, apoi se adaugă ciment.Obțineți uniformitatea compoziției. Apoi se adaugă apă dintr-un vas de udat cu agitare constantă, până când tot agregatul de lemn este acoperit pe toate părțile cu amestecul.

Este convenabil să amestecați folosind un mixer de construcție sau un mixer. Acest lucru durează de obicei 5-7 minute.

Amestecul finit de beton din lemn monolitic este o masă moderat umedă. Dacă luați așchii în mână, atunci apa nu ar trebui să curgă din ea!

Dacă nu a fost introdus un aditiv chimic în compoziție, dar s-a efectuat prelucrarea preliminară a agregatului în var, atunci procesul de amestecare durează 25 de minute, astfel încât varul să aibă timp să se stingă.

Astfel, puteți pregăti un beton din lemn monolitic cu propriile mâini pentru turnarea ulterioară în cofrajul ridicat sau cofrajul permanent al pereților și pereților despărțitori, precum și turnarea podelelor și tavanelor.

Realizarea betonului din lemn acasă

Arbolit este un material de construcție unic în felul său, care are o compoziție simplă. În străinătate, casele din beton din lemn au fost construite relativ mult timp, în timp ce la noi, acest material de construcție a apărut relativ recent, abia la mijlocul secolului trecut.

Casele din beton din lemn, așa cum s-a menționat mai sus, au o serie de avantaje, printre care ar trebui menționate mai ales:

- Caracteristici excelente de izolare termică a betonului din lemn;

- Capacitatea de a folosi blocuri de beton din lemn, atât ca material principal de construcție, cât și ca încălzitor;

- Ușurința de instalare și procesare;

- Inofensivitatea ecologică a betonului din lemn;

- Proprietăți de izolare fonică decente și costuri accesibile.

Este posibil să enumerăm avantajele betonului din lemn pentru o lungă perioadă de timp, dar în special aș dori să observ simplitatea realizării acestui material de construcție acasă.

Casa din beton din lemn se pretează ușor la finisare după construcție, deși există unele nuanțe la tencuirea betonului din lemn.

Compoziția din beton din lemn

Realizarea betonului din lemn acasă este un eveniment destul de simplu. Cimentul Portland acționează ca liant principal. Este important să acordați atenție mărcii de ciment, deoarece pentru fabricarea blocurilor de beton din lemn, cimentul are nevoie de 400 sau 500.

Consumul de ciment pentru fabricarea betonului din lemn depinde în mare măsură de materialul de umplutură utilizat, care poate fi diverse deșeuri prelucrate cu lemn. De obicei, acestea sunt așchii de rasinoase, cum ar fi pinul și molidul. De asemenea, pentru fabricarea betonului din lemn, pot fi folosite așchii de mesteacăn, plop, aspen sau fag.

Și, după cum arată practica, consumul de ciment în fabricarea blocurilor de beton din lemn poate fi determinat după cum urmează: pentru a face un metru cub de blocuri de beton din lemn M15, trebuie să consumați aproximativ 250 kg de ciment Portland.

În plus față de cimentul și umplutura pentru lemn, aditivii chimici sunt o componentă importantă în fabricarea betonului din lemn la domiciliu. Varul, calciul (clorura), sticla instantanee și sulfatul de aluminiu sunt utilizate ca aditivi chimici în betonul din lemn.

Sunt necesari aditivi chimici în compoziția betonului din lemn pentru a preveni dezvoltarea microorganismelor nedorite în materialul de umplutură, precum și pentru a-l utiliza fără nici o îmbătrânire.

Proporțiile de aditivi chimici din betonul pentru lemn depind în totalitate de greutatea totală a cimentului, dar rareori ating mai mult de 4%. Înainte de a le utiliza, majoritatea aditivilor chimici din betonul din lemn sunt mai întâi dizolvați în apă, care este apoi utilizată pentru a amesteca amestecul de beton din lemn.

Tehnologie de fabricație

Producția de blocuri de beton din rumeguș constă din următoarele etape:

- în primul rând, așchii de lemn sunt cernuti printr-o sită grosieră. Jetoanele trebuie să aibă 30-150 mm lungime și cel puțin 5 mm lățime;

rumegușul trebuie prelucrat înainte de utilizare: îndepărtați zaharoza din ele, ceea ce afectează negativ rezistența.

Pentru aceasta, în fabrică se adaugă un reactiv chimic special pe bază de clorură de calciu. Când faceți cu propriile mâini, puteți utiliza o soluție de var viu sau lăsați rumegușul în aer proaspăt timp de 40-80 de zile;

- după uscare, bărbieriturile trebuie cernute din nou printr-o sită pentru a îndepărta resturile și resturile de pământ;

rumegușul finit este amestecat cu ciment într-o matriță, care trebuie să fie în mod constant într-o stare de vibrație. Apoi se adaugă apă și sticlă lichidă. Întregul amestec este amestecat într-o malaxoare de beton. De obicei, proporțiile sunt după cum urmează: șase pungi de rumeguș, un sac de ciment și două pungi de nisip. Pentru a preveni lipirea materialului de pereți, acestea sunt învelite cu linoleum;- după amestecare, amestecul este turnat într-o matriță pentru presare. Amestecul este redus ca mărime cu 30%;

- blocurile din cofraj sunt păstrate timp de trei zile, apoi cofrajul este îndepărtat. Apoi sunt păstrate în interior la o temperatură de cel puțin 15 grade pentru încă 10 zile, iar după aceea sunt gata de utilizare.

Proporțiile de amestecare pentru blocurile de cenușă

Pentru fabricarea blocurilor, zgura este utilizată în diferite dimensiuni și include mai multe fracții diferite. Acest lucru vă permite să dați blocurilor o rezistență mai mare și să îmbunătățiți performanța termică. Zgura cernută de dimensiunea corectă este umezită cu apă înainte de a începe pregătirea amestecului pentru a-i îmbunătăți aderența la ciment. Proporții pentru fabricarea blocurilor de cenușă:

- 1,5-2 părți de apă;

- 3 părți de ciment M400;

- 2 bucăți de nisip;

- 7 părți de zgură.

În plus față de zgură, la amestec se pot adăuga spargerea cărămizilor, piatra zdrobită, cenușă, pietriș, gips. Pentru a economisi ciment, puteți înlocui un sfert din liant cu var. Acest lucru nu va degrada calitatea blocurilor finite.