Rörledningsnätverk

Produkten rör sig mellan enheterna i anläggningen längs rörledningsnätet.

Mejeriet har också ledande system för andra medier - vatten, ånga, rengöringslösningar, köldmedium och tryckluft. Förekomsten av ett avloppsreningssystem är också absolut nödvändigt. Alla dessa system skiljer sig inte i princip från varandra. Den enda skillnaden är i de material de är tillverkade av, i utformningen av delarna och i rörens dimensioner.

Alla delar som är i kontakt med produkten är gjorda av rostfritt stål. Andra system använder olika material - till exempel gjutjärn, stål, koppar, aluminium. Plast används också för tillverkning av vatten- och luftledningar och keramik för dränering och avfallsledningar.

I det här avsnittet kommer vi bara att prata om produktledningarna och dess delar. Hjälprör beskrivs i avsnittet om hjälputrustning.

Produktens rörsystem innehåller följande beslag: • Raka rör, armbågar, tees, reducerare och kopplingar

• Specialbeslag - synglasögon, instrumentbågar etc.

• Ventiler för att stoppa och ändra flödesriktning

• Tryck- och flödesreglerventiler

• Fästen för rör.

Av hygieniska skäl är alla delar i kontakt med produkten gjorda av rostfritt stål. Det finns två huvudkvaliteter som används: AISI 304 och AISI 316. Det senare kallas ofta syrafast stål. Följande kvaliteter svenskt stål motsvarar (men inte helt) dem:

| USA | AISI 304 | AISI 316 | AISI 316L |

| Sverige | SIS 2333 | SIS 2343 | SIS 2359 |

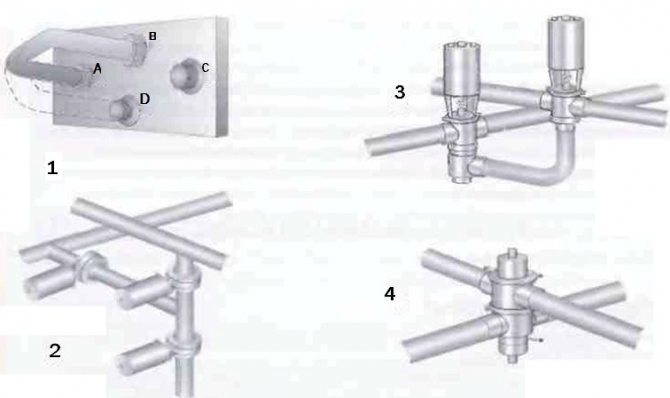

Fig. 1 Några typer av beslag som är svetsade i rörledningar. 1 Tröjor 2 Reducerare 3 Armbågar

Ventil och typer av rördelar

Praktiskt taget alla slags beslag har hittat sin konstruktiva utföringsform i ventiler. Ventilerna finns i alla typer av beslag efter deras avsedda syfte och omfattning: allmänt industriellt, sanitärt, reduktion, styrning, kraft och andra. En säkerhetsventil i form av en ventil kallas en säkerhetsventil, en backventil är en backventil, en reglerventil är en kontrollventil, etc.

Det finns avstängnings-, blandnings-, fördelnings-, delnings-, avstängnings-, avstängningsventiler. Ventiler är en integrerad del av konstruktionen av en betydande del av tekniska anordningar - representanter för fasseparationsventiler.

Säkerhetsventilen tjänar till att automatiskt skydda utrustning och rörledningar från oacceptabelt övertryck genom att dumpa överflödigt arbetsmedium. Backventil ─ för att automatiskt förhindra återflöde av mediet. Kontrollventil ─ för att reglera dess parametrar genom att ändra flödeshastigheten eller flödesområdet.

Ett exempel på en backventil är en fotventil installerad i slutet av rörledningen uppströms pumpen.

En typ av reglerventil är en andningsventil (andra namn är en inlopps- eller utloppsventil), utformad för att täta behållare som innehåller gas, luft eller ånga. En integrerad del av styrventilerna är också en förbikopplingsventil som tjänar till att periodiskt reducera trycket i rörledningen och utrustningen "uppströms" i händelse av att det inställda värdet överskrids.

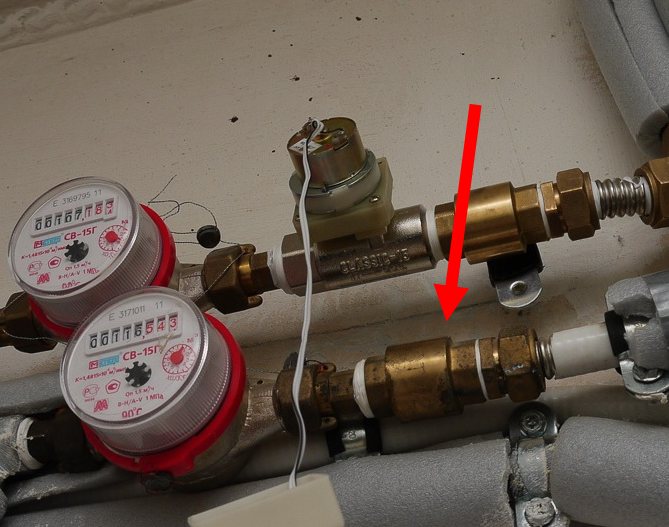

Anslutningar

Permanenta fogar är svetsade (bild 1). Där. där avdockning krävs, görs anslutningen vanligtvis i form av en gängad nippel, på vilken en mellanring skjuts och en låsmutter skruvas fast, eller som en nippel med en mellanring och en klämma (fig. 2).

Närvaron av en fackförening tillåter dockning utan att störa andra delar av rörledningen. Därför används denna typ av beslag för att ansluta delar av teknisk utrustning, instrument etc. som förr eller senare måste tas bort för rengöring, reparation eller utbyte.

Olika länder har olika standarder för beslag.Dessa standarder inkluderar SMS (svensk standard för mejeriutrustning), som också är internationellt erkänt, DIN (Tyskland), BS (England), IDF / ISO * och ISO-klämmor (ofta används i USA).

Armbågar, tees och liknande beslag finns tillgängliga, vilket möjliggör installation genom svetsning och svetsplatser. I det senare fallet kan beslagen beställas med en mutter eller en inre del av anslutningen eller med en åtdragningsanslutning.

Alla kopplingar måste vara tätade ordentligt för att förhindra att vätskeläckage från systemet eller luft dras in i systemet, vilket kommer att orsaka problem i nedströmsprocessen.

Speciella beslag

Sight-glasögon installeras online på de platser där en visuell kontroll av produktens tillgänglighet är nödvändig.

Armbågar med beslag för enheter används för att installera termometrar och manometrar. Sensorn bör installeras uppströms för att ge den mest exakta avläsningen. Specialnubbar är konstruerade för att sätta in provtagningsventiler. Instrumentanslutningar kan också utrustas med specialuttag för svetsning direkt på röret under installationen.

Fig. 3. Provtagare.

Fig. 4 Plugg för provtagning för mikrobiologisk analys.

Provtagare

Sådana fixturer bör installeras vid strategiska punkter på produktionslinjen för att prova produkter för analys. För kvalitetskontrolländamål, såsom att bestämma fettinnehållet i mjölk eller surhetsnivån (pH) hos fermenterade mjölkprodukter, kan prover tas med hjälp av provtagaren som visas i figur 3.

Vid bestämning av produktionslinjens sanitära tillstånd bör den praktiserade provtagningsmetoden helt eliminera risken för att införa föroreningar från den yttre miljön i röret. För detta ändamål används en sugplugg (se bild 4). Det finns en gummipropp längst ner på kontakten. Först avlägsnas proppen och alla delar av proppen som kan införa eventuell kontaminering i provet desinficeras noggrant (vanligtvis med en pinne blöt i en lösning innehållande klor precis före provtagningen). Därefter sätts en nål av en medicinsk spruta in i produkten genom en gummipropp och ett prov tas med den.

Prover av aseptiska produkter (värmebehandlade vid så höga temperaturer att de är praktiskt taget sterila) samplas alltid genom en aseptisk provventil för att förhindra återinfektion.

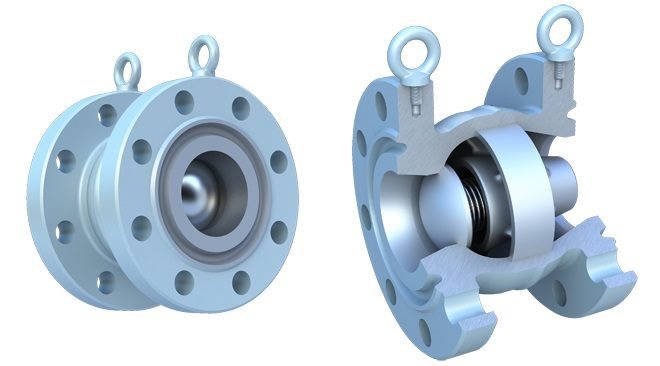

Typer och typer av backventiler

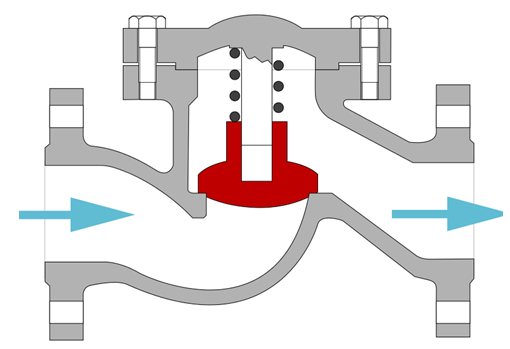

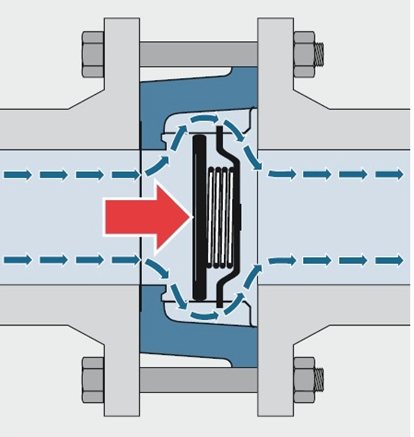

- Skivventil. Produkten är enkel att installera och billig. Funktionsprincipen baseras på förskjutningen av spjällventilen längs vätskans rörelseriktning.

- Omvändverkande lyftventil. Konstruerad för rörledningar genom vilka tryckluft och ånga transporteras. Skiljer sig i hög låsstyrka.

- Kulventil. Ger hög genomströmning på grund av den enkla formen på flödesvägen med hög stängningstäthet. Prestanda och låga krav på vätskans kvalitativa sammansättning gör det möjligt att använda enheten i rörledningar för kalla, viskösa eller inhomogena ämnen.

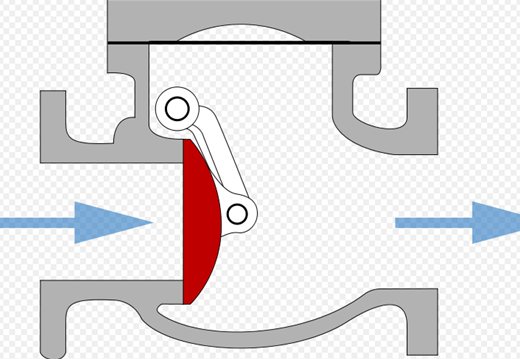

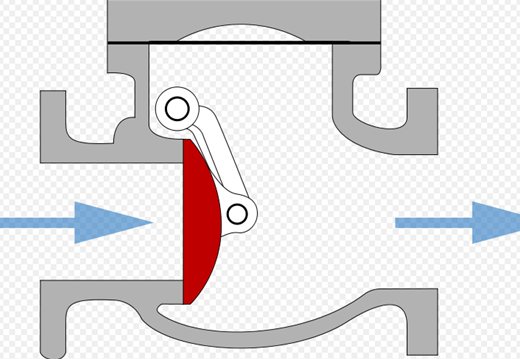

- Sväng backventil. En stålskiva av radiell förskjutningstyp används som ett låselement. Armaturerna används för installation i rörledningar som betjänar värmepunkter, pannhus och vid industrianläggningar.

Populariteten för användningen av ventilanordningar med den omvända verkningsprincipen orsakas av:

- enkelhet i design;

- problemfri driftsprincip

- tillförlitlig täthet

- funktionell effektivitet;

- låga kostnader för långvarig intensiv drift.

Dessutom är vissa typer av backventiler konstruerade för speciella driftsförhållanden.För detta ändamål har designfunktioner utvecklats, tack vare vilka det är möjligt att välja rörutrustning som närmare matchar användningsförhållandena, till exempel vid anslutning av rörledningar till pannrum. Detta beror på att kraftiga tryckfall ofta förekommer i uppvärmningsnätet.

För detta finns chock- och chockfria backventiler. Om enhetens diameter inte är mer än 400 mm har chockprocesser inte någon signifikant effekt på driften och systemet som helhet.

För att mildra chockfenomen i stora rörledningar används hydrauliska spjäll eller motvikter för att motstå den plötsliga chocken. Nackdelen är att chockventiler är monterade endast på horisontella delar av värmenätet. Fördelarna inkluderar mindre känslighet för förorenade vattenmiljöer.

Backventil av wafertyp APA.ZO View

Kontrollventil RF 6666

Se

Omvänd slutare RF 8686

Se

Ventiler. Ventilsystem

Det finns många fogar i rörledningsnätet genom vilket produkten flyter från en linje till en annan, men som ibland måste överlappa varandra så att två strömmar av olika vätskor kan röra sig längs dessa två linjer utan att blandas med varandra.

När ledningarna är isolerade från varandra måste eventuellt läckage gå till avloppet, och varje möjlighet att en vätska kommer in i en annan måste uteslutas.

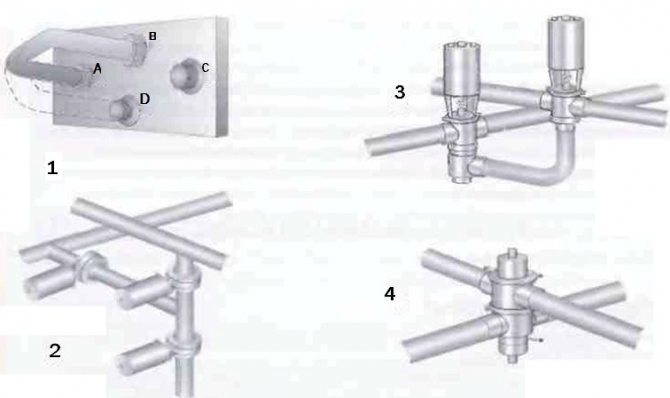

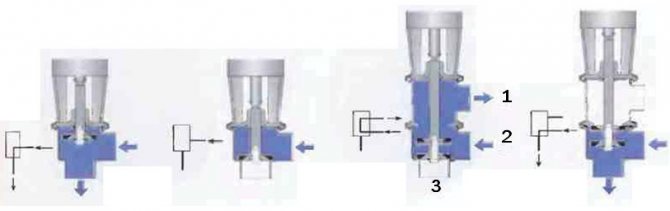

Detta är ett vanligt problem vid utformningen av mejerianläggningar. Mejeriprodukter och rengöringslösningar matas genom olika rörledningar och får inte röra vid dem. Figur 5 visar fyra möjliga lösningar på detta problem.

Bild 5 Blandningssystem som används i livsmedelsindustrin. 1 Vrid armbågen för att manuellt byta flöde till en annan kanal 2 Tre avstängningsventiler kan utföra samma funktion 3 En avstängningsventil och en övergångsventil kan göra samma jobb 4 En blandningssäker ventil är tillräcklig för att stänga av och ändra flöde

Globventiler

Ventilkroppen har ett ventilspindelsäte i änden på spindeln. Stammen, som manövreras av en vev eller pneumatisk mekanism, lyfter ventilen från sätet och sänker tillbaka den (se figur 6).

Bild 6 Manuell avstängningsventil och pneumatisk sittande omkopplingsventil. Avstängnings- och omkopplingsventilmanövreringsorganen är utbytbara.

Den sittande jordventilen finns också i en omkopplingsdesign.

Denna ventil har tre till fem hål. När ventilen sänks, strömmar vätska från inlopp 2 till utlopp 1, och när ventilen lyfts upp till det övre sätet riktas flödet genom utloppet 3, såsom visas i figur 7.

Fig. 7 Avstängnings- och omkopplingsventiler med olika kärnpositioner och motsvarande beteckningar på processtabellen.

Denna typ av ventil kan ha upp till fem hål. Deras antal bestäms av tekniska krav.

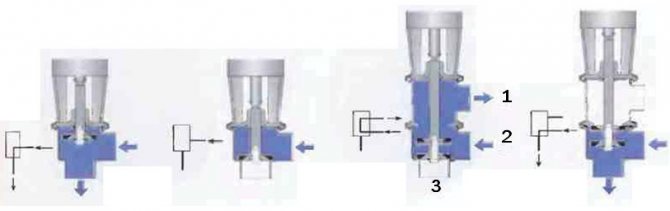

Fjärrstyrda ställdon finns i en mängd olika alternativ. Till exempel kan en ventil öppnas med tryckluft och stängas med en fjäder, eller tvärtom. Den kan också öppnas och stängas med tryckluft (se fig. 8).

Fig. 8 Exempel på pneumatiska ställdon. 1 Ventil öppnas med fjäder och stängs med tryckluft 2 Ventil stängs med fjäder och öppnas med tryckluft

Manöverdon finns också för mellanventilpositioner och för tvåstegs öppning och stängning.

Ventilstyrningen (fig. 9) installeras ofta som ett block på ventilmanöverdonet. Detta block innehåller ventilpositionssensorer som skickar information till huvudstyrsystemet.En magnetventil är inbyggd i luftkanalen till ventilmanöverdonet eller till styrenheten. En elektrisk signal aktiverar magnetventilen och låter tryckluft tränga in i ställdonet. Detta gör att ventilen öppnas eller stängs efter behov. Vid tillförsel passerar tryckluft genom filtret och frigör det från olja och andra föroreningar som kan störa ventilen. När magnetventilen stängs av bryts lufttillförseln och luft avlägsnas från ventilen på produktröret genom utloppet i magnetventilen.

Bild 9 Positionsindikator för ventilpluggen monterad på ställdonet.

Ventilmanöverdon

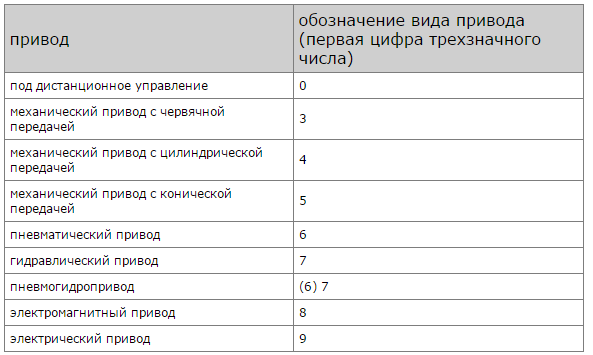

För att styra ventilerna ─ rörelse hos lås- eller reglerelementet ─ används olika ställdon: manuella, elektriska, elektromagnetiska, hydrauliska, pneumatiska eller deras kombinationer.

Exempel på en kombinerad drivenhet är en pneumatisk hydraulisk drivenhet med komprimerad gas och hydraulisk kraft och en elektrohydraulisk drivenhet.

Överföringen av translationskraft från drivenheten till lås- eller reglerelementet utförs med hjälp av en stång (spindel).

Elektriska ställdon används ofta för att styra styrventiler i värme-, ventilations- och luftkonditioneringssystem. En modern elektrisk drivenhet är en komplex teknisk enhet som inkluderar ett styrsystem, en elmotor och en växellåda.

Om elektrisk energi används "direkt", i en elektromagnetisk drivenhet sker dess omvandling till mekanisk energi som ett resultat av interaktionen mellan ett elektromagnetiskt fält och en kärna gjord av ferromagnetiskt material.

En magnetventil utrustad med en integrerad eller fjärrstyrd magnetventil är en vanlig design.

Magnetventiler kan manövreras från växelström från centraliserade elektriska nätverk eller från likström från autonoma källor - batterier eller likströmsgeneratorer.

Magnetventiler används ofta i instrument; för att kontrollera processerna för dosering, avstängning, blandning, dumpning, distribution av flöden av arbetsmedier.

Under många år har pneumatiska ställdon använts för att styra ventiler, som är tillämpliga på nästan alla utom de största ventilstorlekarna, där ett hydrauliskt ställdon med högt vridmoment kommer till undsättning.

Användningen av ställdon gör det möjligt att automatisera driften av ventilerna. Krav på ventilmanöverdon: garanti för erforderliga arbetsområdesvärden (utgående vridmoment), slitstyrka, täthet, överensstämmelse med säkerhetskrav, korrosionsbeständighet.

Portventiler

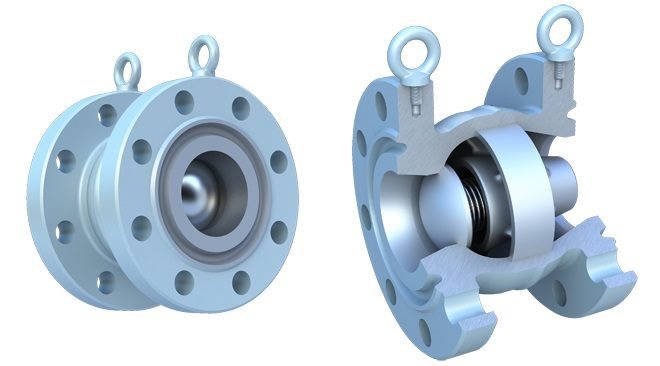

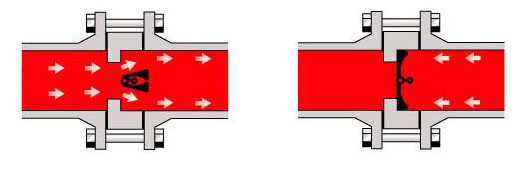

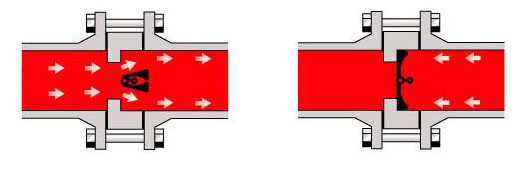

Portventilen (i fig. 10) är en avstängningsventil. För omkoppling måste två ventiler användas.

Portventiler används ofta när man arbetar med produkter som är känsliga för mekanisk stress - yoghurt och andra fermenterade mjölkprodukter, eftersom ventilens hydrauliska motstånd är litet och därför är tryckfallet över ventilen och turbulensen försumbar. Dessa ventiler är mycket bra för produkter med hög viskositet och som en genomgående ventil kan de installeras på raka rörledningar.

En ventil av denna typ består vanligtvis av två identiska klaffar, mellan vilka en O-ring är installerad. En strömlinjeformad skiva är placerad i mitten av ventilen. Den vilar vanligtvis på bussningar för att förhindra att stammen gnuggar mot ventilkroppen.

När skivan är i öppet läge erbjuder ventilen väldigt lite flödesmotstånd. I stängt läge är skivan förseglad med en gummiring.

Fig. 10 Manuell grindventil i öppet (vänster) och stängt (höger) läge.

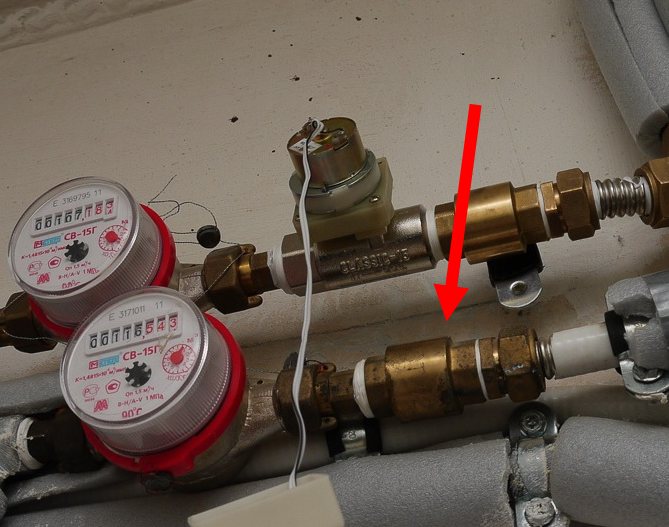

Användningsområde för backventiler

Backventilen har två funktionella uppgifter. Det begränsar den omvända rörelsen för det transporterade mediet vid den normala driften av rörledningen, vilket krävs vid installation av ett system med flera ledningar, som var och en är ansluten till en separat cirkulationspump.

Om en nödsituation inträffar i en sådan rörledning och en av pumparna misslyckas, men trycket på intilliggande ledningar kvarstår, kommer ventilen att skydda systemet från vattenhammare, vilket kan skada den fungerande utrustningen.

Denna typ av skyddsarmering används i följande fall:

- vid installation av rörledningar med sluten cirkulation av arbetsmiljön (värmesystem);

- när rörledningen kompletteras med flera cirkulationspumpar för att förhindra att de påverkar varandra under samtidig drift;

- i filtreringssystem på industriella omvända rörledningar för att säkerställa rörelse av vätska genom filtret i en given riktning;

- i rörledningar av alla slag (avlopp, vattenförsörjningssystem) där envägsflöde krävs.

Kontrollera ventilens placering på rörledningen

Alla typer av skyddsdelar klassificeras i två huvudgrupper:

- backventiler;

- baklås.

Skillnaderna mellan dem ligger i utformningen av låsmekanismen - i ventilerna representeras den av en spole, medan i ventilerna används en rund (en eller tvåbladig) skiva, kallad "slamming". Ventilerna är konstruerade för installation på horisontella rörledningar, ventiler - på vertikala.

Beroende på design kan ventilen vara parallell (rakt igenom) eller vinkel, ändra linjens riktning till 900. Ventilerna är tillverkade exklusivt i en parallell konfiguration.

Hur väljer man en vattenventil? (video)

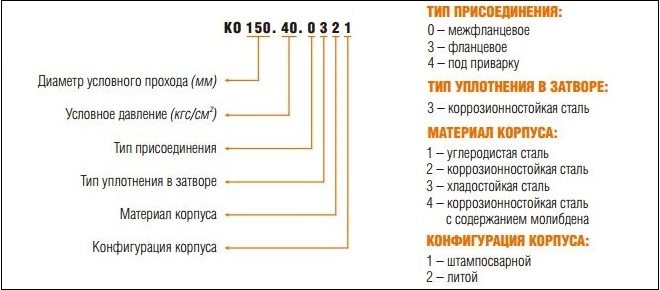

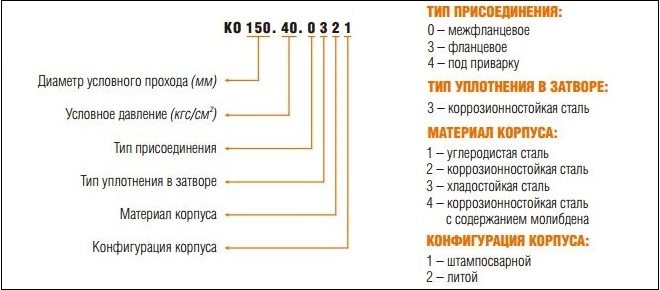

Produktmärkning

Enligt bestämmelserna i TsKBA (Central Design Bureau of Valves) är backventiler markerade som 19s53nzh, vart i:

- 19 - roterande backventil;

- c - tillverkad av kolstål;

- 5 - mekanisk drivning;

- 3 - modellnummer;

- nzh - med tätningsytor av rostfritt stål.

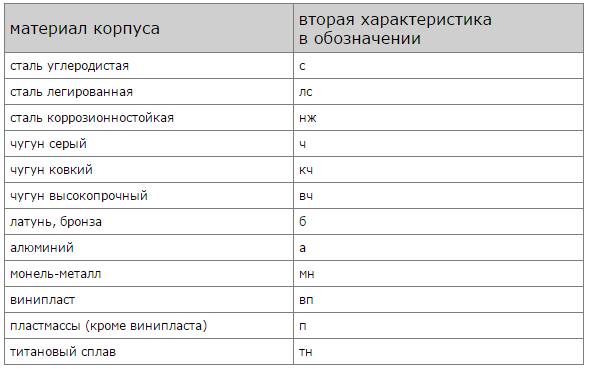

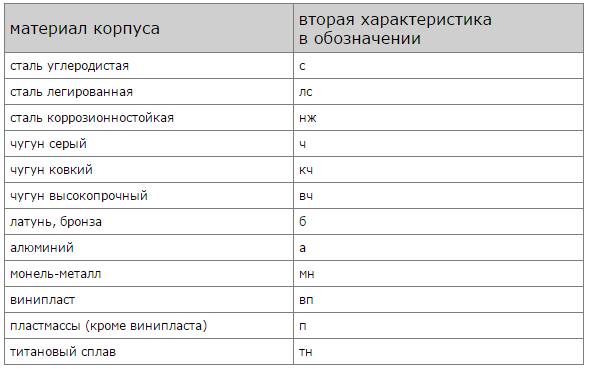

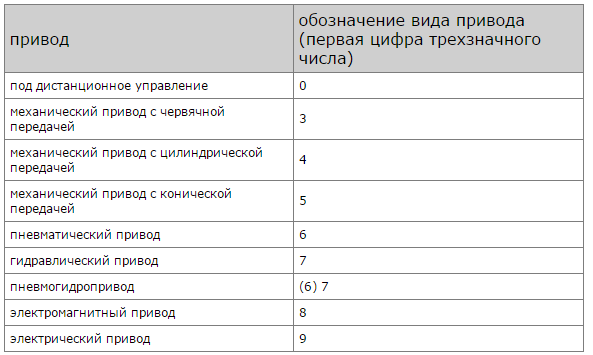

I denna märkning anger det första numret (19) typen av beslag, följande nummer är beteckningen för tillverkningsmaterialet enligt tabellen:

Nomenklatur för tillverkningsmaterial

Siffran som följer kroppsmaterialnomenklaturen anger typen av ställdon.

Ventilställdon typnomenklatur

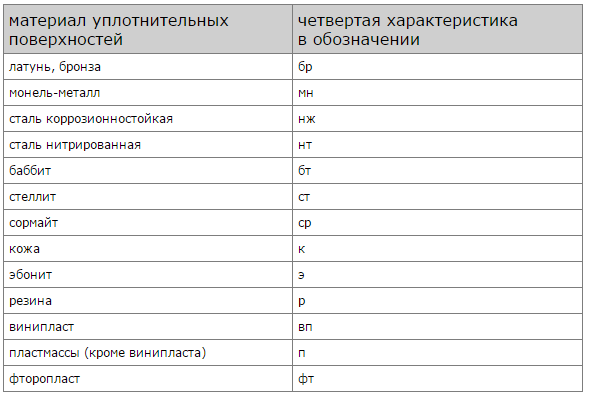

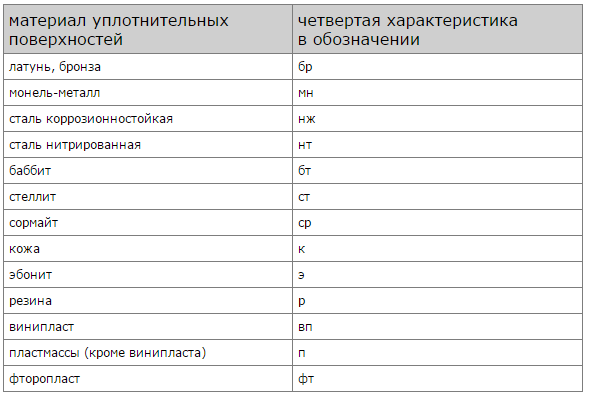

Den sista bokstavsbeteckningen indikerar tillverkningsmaterialet för tätningselementen.

Nomenklatur för märket för tätningselementet

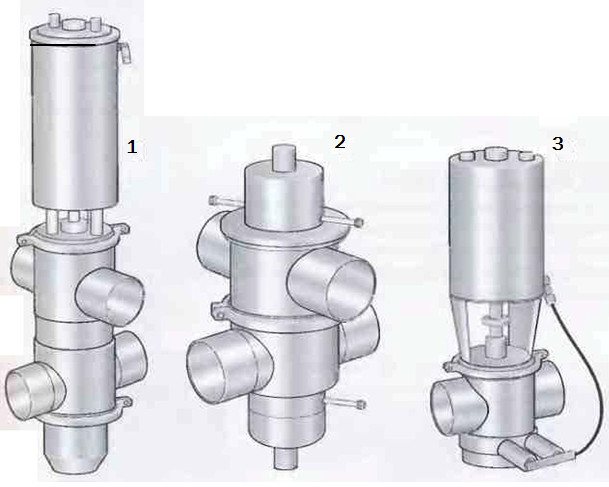

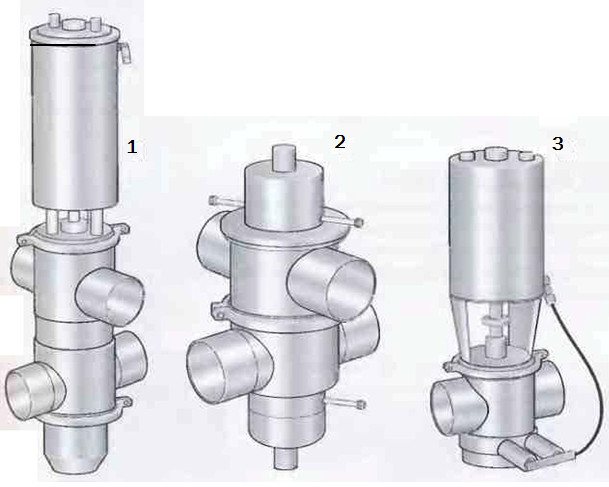

Automatisk kontroll

En luftdrivning används för automatisk styrning av skjutgrinden (bild 11). Följande driftlägen är möjliga:

• Fjäder för att stänga / luft för att öppna (ventilen stängd i neutralt läge)

• Fjäderöppning / luftstängning (ventil öppen i neutralläge)

• Luftöppning och stängning.

Skivan vrids lätt tills den vidrör O-ringen. Vidare krävs mer kraft för att komprimera gummit. Ett konventionellt ställdon av fjädertyp producerar maximal kraft vid körningens början när minsta kraft krävs,

och i slutet av stroke, när ansträngningen ska vara större, försvagas det bara. Därför är det att föredra att använda drivenheter som ger den erforderliga kraften vid varje moment av drift.

En annan typ av grindventil är en flänsventil (se fig. 12).

I själva verket liknar den den redan beskrivna typen av grindventil, men skiljer sig åt genom att den är fixerad mellan två flänsar svetsade till rörledningen. Den fungerar på samma sätt som en konventionell grindventil.Under drift skruvas den fast på flänsarna. Under underhåll lossas skruvarna och ventilen kan enkelt tas bort för arbete.

Bild 11 Funktionsprincipen för spjällets luftdrivning.

Fig. 13 Dubbelsittande plug-in balanserad plugventil med integrerat rörligt säte. 1 Ställdon 2 Övre port 3 Övre kontakt 4 Avtappningskammare 5 Ihålig axel ansluten till atmosfär 6 Nedre port 7 Nedre kontakt med balans

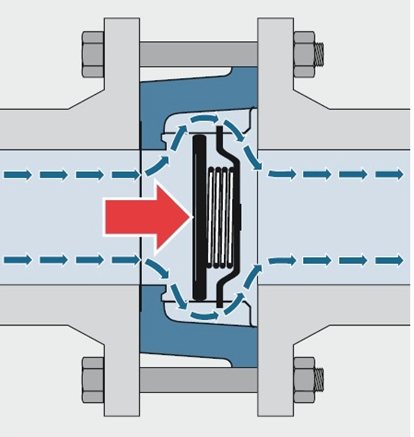

För- och nackdelar med flänsade backventiler

Eftersom backventiler av flänstyp oftast används för att utrusta rörledningar genom vilka arbetsmediet transporteras med hög intensitet, upplever de inre elementen i sådana anordningar (i synnerhet låsmekanismen) betydande chockbelastningar under drift. Dessutom är fläns-typ backventil, på grund av dess betydande dimensioner, själv orsaken till vattenhammare. Under stängningen av ventilklaffarna ökar oundvikligen trycket i rörledningen där det installeras, vilket leder till bildandet av en vattenhammare.

I de rörledningssystem där vattenhammer inte kan påverka väsentligen prestanda för både enskilda element och systemet som helhet används enkla typventiler. Diametern på den senare överstiger som regel inte 400 mm. I andra fall används chockfria backventiler. Smidig och mjuk stängning av avstängningselementet i ojämna flänsventiler kan åstadkommas med speciella vikter eller hydrauliska spjäll. Under tiden, när man väljer icke-chock-backventiler för att utrusta ett rörsystem, bör man komma ihåg att de endast kan installeras i horisontella sektioner.

Flänsad axiell stötfri ventil

De viktigaste fördelarna med flänsade backventiler inkluderar:

- kompakta mått, vilket gör det möjligt att installera sådana enheter i nästan alla delar av rörsystemet;

- förmågan att arbeta effektivt även i de system där arbetsmiljön kännetecknas av svår förorening;

- möjligheten att installera på rörledningar med stor diameter.

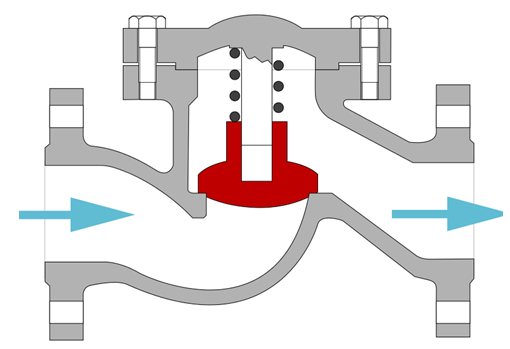

Blandningssäkra ventiler

Ventiler av denna typ (fig. 13) kan vara enkla eller dubbelsittande, men här kommer vi att prata om det dubbelsittande alternativet (fig. 13) som mer typiskt för denna typ av ventil.

Dubbelsitsventilen har två oberoende säten med en dräneringskammare mellan dem. Denna kammare måste ventileras till atmosfären för att ge fullständiga garantier mot blandningsflöden - i händelse av läckage i ett av sätena. När dubbelsitsventilen är befälld att fungera stängs kammaren mellan dess övre och nedre kropp, då öppnas ventilen och förbinder de övre och nedre rörledningarna. När ventilen är stängd avbryter först den övre ventilpluggen vätsketillförseln från den övre rörledningen och sedan kommunicerar dräneringskammaren med atmosfären. Detta leder inte till någon betydande produktförlust under drift.

Det är viktigt att den nedre pluggen är hydrauliskt balanserad för att undvika att ventilen öppnas och efterföljande blandning av vätskor till följd av vattenhammare.

Under tvätten öppnas en av ventilförslutningarna eller en extern CIP-ledning är ansluten till avloppskammaren. Vissa ventiler kan anslutas till en extern källa för att rengöra de delar av ventilen som har varit i kontakt med produkten.

En enstaka ventils icke-blandningsventil har en eller två säten, men för samma kontakt. Utrymmet mellan de två kärnorna kommunicerar med atmosfären. Innan denna ventil börjar fungera stängs denna dräneringskammare av små backventiler.När spolning krävs är en extern CIP-ledning ansluten till avloppskammaren genom dessa ventiler.

Fig. 14 Tre typer av icke-blandningsventiler. 1 Dubbelsitsventil med bricka för rörligt säte 2 Dubbelsitsventil med utvändig tvätt 3 Enkelsitsventil med utvändig tvätt

Varianter av backventiler

Beroende på konstruktion klassificeras backventilerna i:

- boll;

- spolventiler;

- disk;

- luft och vakuum.

Spolventildiagram

De vanligaste alternativen är mönster där en spole används som avstängningselement. Avstängningsenheten är installerad i vertikalt läge, dess öppning utförs på grund av trycket i flödet av cirkulerande vatten, medan spolen sänks under sin egen vikt, vilket gör det möjligt att installera sådana produkter exklusivt på horisontella delar av rörledningar.

Kulventil diagram

Om det är nödvändigt att installera vertikala system används kulventiler med ett extra spännelement - en fjäder. Sådana produkter används främst för rörledningar med liten diameter (upp till 50 mm).

Skivventiler, beroende på typ av design, är klaffade eller fjäderbelastade. I vikande produkter representeras låsmekanismen av en klaff vars axel sammanfaller med rörelseriktningen för flödet som cirkulerar genom rören. Under arbetsmediets tryck rör sig fönstret i en viss vinkel och öppnar därmed passagen för vatten, och när cirkulationen stannar återgår rutan till sitt ursprungliga läge under sin egen vikt.

Klaffventildiagram

I fjäderventil av fjädertyp komprimerar en flödesrörande kontrollskiva i sätet fjädern och öppnar därmed hålet för cirkulation. När arbetsmediets tryck minskar, expanderar fjädern och returnerar skivan. Sådana produkter kan installeras på både vertikala och horisontella rörledningar. De är konstruerade för installation på rör med stor diameter - från 110 mm.

Fjäderventildiagram

Fjärilsventilen har en avstängningsmekanism som fälls under flödestryck och öppnas när det cirkulerande mediet rör sig bakåt. Diametern på sådana produkter varierar i intervallet 50-700 mm. Hushållens fjärilsventil används inte.

Diagram över en tvåbladig ventil

Luftventiler

Det finns en separat produktklass avsedd för installation i avloppssystem. De är monterade på en stigare och förhindrar utsläpp av avloppsgaser i rummet genom toaletten.

Beroende på design kan luftventilen vara:

- membran;

- Vakuum.

Membrankonstruktioner begränsar luftrörelser på grund av ett gummimembran som har en enkelöppning. När vattnet dräneras öppnas det under tryck från flödet, och stopp och stopp gör att det inte kan röra sig i motsatt riktning och låta avloppsgaserna passera.

Vakuumventilen, som utför tryckstabiliseringsfunktionen, installeras i avloppssystem som inte är utrustade med ett ventilationsrör. Dess design består av tre element - en luftintagskammare, en stam och ett dubbelsidigt membran.

Vakuumavloppsventil

När trycket i stigaren stiger höjer stammen gummimembranet och frigör därmed överflödig luft från systemet. I händelse av bildandet av reducerat tryck öppnas membranet inåt, vilket möjliggör den mängd luft som krävs för att stabilisera systemet.

Separat noterar vi den pneumatiska ventilen som används inom kemi-, olje- och gas- och fordonsindustrin.Den pneumatiska ventilen har KPO-beteckning; den finns i diametrarna 7, 10, 16 och 20 mm.

Tekniska egenskaper hos KPO-ventiler:

- nominellt tryck: 1-10 kgf / cm2;

- låsmekanismens öppningstryck - 0,2 kgf / cm2;

- arbetstemperatur - 40 +80 grader.

Installationens tekniska egenskaper

Beroende på installationsmetod på rörledningen kan ventilen vara:

- koppling - monterad med en gängad anslutning på rör med en diameter av högst 50 mm;

- flänsad - installerad med bultar och fästmuttrar gängade i sätena - flänsar (för tekniska rörledningar med stor diameter - 110 mm och mer);

- rån - fastspänd mellan rörledningens anslutningsflänsar;

- svetsad - installerad med bågsvetsning.

Vid hushållsbruk används ofta en kopplingsventil, installationen kan göras för hand utan användning av specialutrustning - du behöver bara en skiftnyckel och en gängskärare (om det inte finns någon fabrikstråd på röret).

I vattenförsörjningssystem utrustade med cirkulationspumpar installeras alltid fläns- eller kopplingsbeslag framför pumpstationen eller bakom sugrörets spärr. Om en vibrationspump används måste beslagen installeras före mottagaren.

Kopplingsbackventil på vattenledningen

I värmesystem installeras skyddsarmaturer om rörledningen är utrustad med en förbikoppling, vilket är nödvändigt vid installation av tvångscirkulation. Ventilen är monterad mellan bypassets sug- och utloppsrör, den förhindrar kylvätskans cirkulation i en liten cirkel och leder vätskan till cirkulationspumpen.

Hur installerar jag en Danfoss kopplingsventil med egna händer? Stäng initialt av vattencirkulationen i systemet och töm vätskan från rören. Kapa sedan röret på platsen där beslagen ska installeras och bilda en tråd för kopplingen med hjälp av en gängskärare. Vik upp den resulterande tråden med släp eller fumulent (tätningsskikt högst 1 mm), skruva in beslagen för hand och dra åt med en justerbar skiftnyckel. Ventilen måste skruvas fast på röret minst 5 fulla varv.

Återkoppling och ventilkontroll

Positionsindikering

Olika typer av enheter kan installeras på ventilen och visa dess läge (se fig. 15), beroende på styrsystemet för hela anläggningen. Detta inkluderar mikrobrytare, induktiva närhetsbrytare, Hall-sensorer. Dessa omkopplare skickar återkopplingssignaler till styrsystemet.

När endast omkopplare är installerade på ventilerna är det nödvändigt för varje ventil att ha en motsvarande magnetventil i det väggmonterade magnetventilskåpet. När en signal tas emot leder magnetventilen tryckluft till ventilen installerad i rörledningen, och när signalen avbryts stoppar magnetventilen lufttillförseln.

I ett sådant system (1) förses varje ventil med en individuell elkabel och en egen luftslang.

Kombinationsenheten (2) är vanligtvis monterad på ventilmanöverdonet. Den innehåller samma positionssensorer som ovan, och magnetventilen installeras tillsammans med sensorerna. Detta innebär att en luftslang kan tillföra luft till flera ventiler, men varje ventil behöver fortfarande en separat kabel.

Fig. 15 Indikationssystem för ventilposition. 1 Endast sensorer 2 Kombination på ventilmanöverdonet 3 Display- och styrsystem

Ventilhus

Beroende på metod för kroppsformning är ventilerna smidda, gjutna, svetsade, stansade eller kombinerade: litosvetsade (i dem är kroppsdelar gjorda av gjutning anslutna genom svetsning), stämpltsvetsade (kroppsdelar erhållna genom stansning, smide eller valsning förenas genom svetsning) och svetsas.

Vinkelventiler och raka ventiler kännetecknas av typen av anslutningsrörs konfiguration. I vinkelventiler är inlopps- och utloppsrörens axlar placerade vinkelrätt eller åtminstone inte parallellt med varandra. Vid kontrollpunkterna är de ömsesidigt parallella. Genom att passera vinkelventilen får flödet ett varv, så tryckfallet i det är mindre än i en rak (genomgående) ventil.

Ventilerna kan inte bara ha två munstycken ─ inlopp och utlopp utan kan också vara flera vägar. ”Multi-” är vanligtvis tre (trevägsventil) eller fyra (fyrvägsventil) munstycken.

Liksom andra typer av rörledningsarmaturer finns ventiler i hel- och partihål. I det första fallet är sätets diameter minst 9/10 av diametern för inloppsrörets öppning. I det andra är tvärsnittsarean för flödesvägen mindre än detta värde.

Full kontroll

Den utförs med hjälp av positionssensorenheten som visas i fig 9, som är speciellt utformad för datorstyrning. Enheten innehåller en lägesindikator, en magnetventil och en elektronisk anordning som kan styra upp till 120 ventiler med bara en kabel och en luftslang (artikel 3 i figur 15). Enheten kan programmeras centralt och är billig att installera.

Vissa system kan också, utan att ta emot externa signaler, öppna ventiler för att spola sätena. De kan också räkna antalet ventilslag.

Denna information kan användas för att planera serviceaktiviteter.

Kontrollventiler

Avstängnings- och avledningsventiler är enkla - de eller

öppen eller stängd. För en reglerventil kan öppningsdiametern förändras gradvis. Denna ventil är konstruerad för att noggrant reglera flöde och tryck vid olika punkter i systemet.

Tryckreduceringsventil (i bild 17) bibehåller det erforderliga trycket i systemet. Om den sjunker trycker fjädern ventilen mot sätet. Så snart trycket stiger till en viss nivå, övertrycker ventilen på fjädern och ventilen öppnas. Genom att justera fjäderspänningen kan ventilen öppnas med ett visst hydraultryck.

Manuell reglerventil (fig. 18) har en spindel med en speciell formad plugg.

Vrid justeringsknappen för att flytta ventilen uppåt eller nedåt, minska eller öka passagen och därmed flödeshastigheten eller trycket. Ventilen har en graderad skala.

Bild 19 Ventil med pneumatisk flödesreglering.

Bild 20 Konstant tryckventil.

Fig. 21 Funktionsprincip för en konstant tryckventil vid reglering av trycket uppströms om ventilen. 1 Jämvikt mellan luft och produkt 2 Produkttrycket minskar, ventilen stängs och produkttrycket stiger igen, stiger till inställd nivå 3 Produkttrycket stiger, ventilen öppnas och produkttrycket sjunker till den inställda nivån

Fig. 22 Konstant tryckventil med hjälppump för att reglera produkttrycket som överstiger det faktiska trycklufttrycket

Pneumatisk reglerventil (fig. 19) fungerar på samma sätt som beskrivs ovan. Ventilsätet liknar också en manuell ventil. När ventilen sänks mot sätet smalnar flödesvägen gradvis.

Denna typ av ventil är utformad för att automatiskt reglera tryck, flöde och nivå under processen. En sensor installeras i produktionslinjen som kontinuerligt rapporterar värdena för den uppmätta parametern till styrenheten, vilket gör de nödvändiga justeringarna till grindläget för att bibehålla inställt värde.

Konstant tryckventil - en av de vanligaste (fig. 20). Den komprimerade luften matas genom en tryckreducerande ventil in i utrymmet ovanför membranet.Lufttrycket ändras av tryckreduceringsventilen tills produktens tryckmätare visar önskat värde. Målprodukttrycket hålls sedan konstant oavsett förändringar i driftsförhållandena. Funktionsprincipen för en konstant tryckventil visas i figur 21.

Ventilen reagerar omedelbart på förändringar i produkttrycket. Minskat produkttryck resulterar i en ökad kraft på membranet på lufttrycksidan, vilket

förblir konstant. Ventilpluggen flyttas sedan nedåt med membranet, flödet är begränsat och produkttrycket ökas till en förutbestämd nivå.

Produktens ökade tryck gör att effekten på membranet överstiger tryckluften från toppen. I detta fall skjuts slutaren uppåt, vilket ökar diametern på kanalen genom vilken produkten passerar. Flödeshastigheten ökar tills produkttrycket sjunker till en förutbestämd nivå.

Denna ventil finns i två versioner - för att upprätthålla ett konstant tryck uppströms eller nedströms om ventilen. Ventilen kan inte reglera produkttrycket om tillgängligt lufttryck är lägre än önskat produkttryck. I sådana fall kan en boosterpump installeras ovanför ventilen, och sedan kan ventilen arbeta vid produkttryck som är dubbelt så mycket som det faktiska trycklufttrycket.

Ventiler som ger konstant uppströms tryck installeras ofta efter separatorer och pastöriserare. Och de som upprätthåller ett konstant utloppstryck används i linjerna framför förpackningsmaskinerna.

Urvalsfunktioner

De viktigaste parametrarna som du bör vara uppmärksam på när du väljer en backventil (inklusive en flänsad) är:

- arbetstryck vid vilket en sådan anordning kan arbeta;

- nominell borrdiameter.

Du kan ta reda på vilket driftstryck backventilen motsvarar genom enhetsmärkning, där denna parameter betecknas med bokstäverna RU. Siffrorna i markeringen efter sådana bokstäver anger det driftstryck som enheten är avsedd för. Exempelvis indikerar beteckningen RU16 att en flänsad ventil kan arbeta vid 16 bar utan att utsättas för kraftigt slitage.

Kontrollera ventilmärkning

Den nominella diametern, på vilken det beror på vilken rörledning en flänsventil kan installeras, betecknas med bokstäverna ДУ. Följaktligen indikerar siffrorna som följer i markeringen efter dessa bokstäver värdet på backventilens nominella diameter i millimeter. När du väljer en backventil för denna parameter, kom ihåg att en sådan produkt endast kan monteras på rörelement med samma dimensioner. Med andra ord kan exempelvis DU80-modellen endast installeras på rör eller andra element i rörledningssystemet, vars borrdiameter motsvarar ett värde på 80 mm.

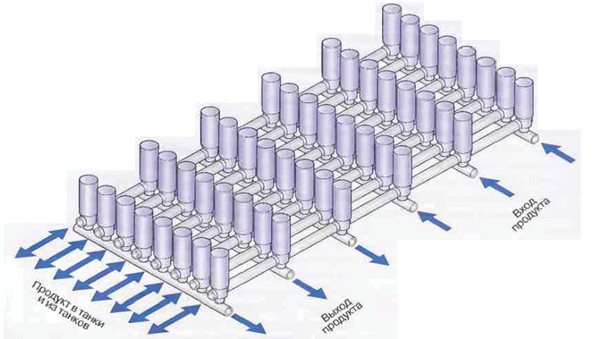

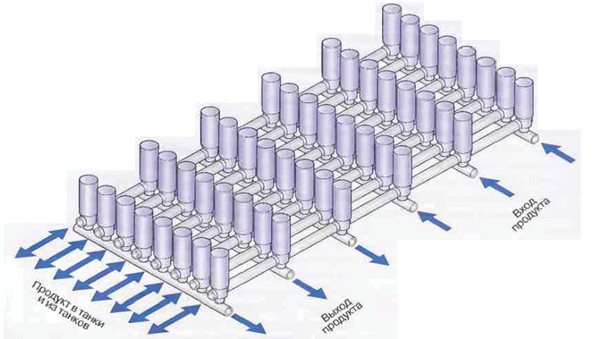

Ventilsystem

För att minimera antalet återvändsgrändar och för att kunna fördela produkten mellan olika delar av mejeriet grupperas ventilerna i block. Ventiler isolerar också enskilda linjer så att en linje kan spolas medan andra linjer cirkulerar produkten.

Det måste alltid finnas ett öppet dräneringshål mellan produktflödena och rengöringslösningarna, liksom mellan strömmarna från olika produkter.

Fig. 23 Ventilkam som serverar tankar. Ventilerna på tankplatsen är placerade på ett sådant sätt att flödena av produkt- och rengöringslösningar som kommer in i och ut ur tankarna inte korsar varandra.

Rörfästen

Rörledningarna läggs två till tre meter över golvet i mejeriet. Alla enheter och delar av rörledningen måste vara lättillgängliga för inspektion och underhåll. Rören bör vara lutande (1: 200-1: 1000) för att säkerställa självtömning.Det bör inte finnas några "påsar" längs hela rörledningen så att produkten eller rengöringslösningen inte ackumuleras där.

Rören måste vara ordentligt fästa. Å andra sidan bör rörfästningen inte vara för stel för att utesluta någon förskjutning. Vid höga temperaturer hos produkten eller rengöringslösningen genomgår rören en betydande expansion. Den resulterande töjnings- och vridbelastningen i böjningar och i utrustningen måste kompenseras på ett visst sätt. Denna omständighet, liksom det faktum att olika sammansättningar och detaljer gör rörledningssystemet tyngre till stor del, kräver hög noggrannhet i beräkningar och hög professionalism från konstruktörerna.

Bild 24 Exempel på standardrörstöd.