Problemes generals d'automatització de calderes

Un dels problemes més urgents de la civilització moderna i, al mateix temps, un dels més antics, que va rebre solucions pràctiques, és el problema de l’automatització. Les ballestes i les trampes dels caçadors antics són exemples de dispositius automàtics que es disparen quan ho necessiten.

Es van desencadenar tota mena de manifestacions als temples egipcis antics sense la participació humana, però només quan va sorgir la situació adequada. La introducció massiva de l’automatització a la vida quotidiana moderna de les persones només confirma la rellevància d’aquest problema en el nostre temps. Això es nota especialment en les activitats de producció humana. El creixement continu de la capacitat de les unitats, l’increment de la seva productivitat requereixen una presa de decisions més ràpida i correcta.

El nombre d’aquestes decisions per unitat de temps augmenta constantment, i també creix la responsabilitat de la seva exactitud. Les capacitats psicofisiològiques d’una persona ja no li permeten fer front al processament de l’augment del flux d’informació.

Les últimes tecnologies informàtiques i mètodes efectius de teoria de control arriben al rescat. Els processos tecnològics i d'enginyeria tèrmica cada vegada més complicats requereixen un augment de la velocitat dels mitjans tècnics d'automatització. Al mateix temps, el cost de la fallada creix i els requisits de fiabilitat i supervivència dels equips creixen. El progrés en el camp de les eines d’automatització està estretament relacionat amb els canvis en la base d’elements de la tecnologia informàtica. Ara gairebé tots els dispositius estan construïts a partir de microprocessadors.

Això permet processar algoritmes més complexos, augmentar la precisió de mesurar paràmetres tecnològics i carregar dispositius individuals amb funcions que anteriorment no els eren inherents. I, el més important, intercanviar informació entre ells, funcionant com un sistema de control unificat.

Què és una caldera de vapor?

La caldera de vapor és una unitat per generar vapor. En aquest cas, el dispositiu pot donar 2 tipus de vapor: saturat i sobreescalfat. El vapor saturat té una temperatura de 100ºC i una pressió de 100 kPa. El vapor sobrecalentat es caracteritza per alta temperatura (fins a 500ºC) i alta pressió (més de 26 MPa).

Nota: El vapor saturat s’utilitza per escalfar cases particulars, mentre que el vapor sobreescalfat s’utilitza a la indústria i l’energia. Transfereix millor la calor, per tant l’ús de vapor sobreescalfat augmenta l’eficiència de la instal·lació.

On s’utilitzen les calderes de vapor:

- Al sistema de calefacció, el vapor és un transportador d’energia.

- En enginyeria d'energia, les màquines de vapor industrials (generadors de vapor) s'utilitzen per generar electricitat.

- A la indústria, es pot utilitzar vapor sobreescalfat per convertir-lo en moviment mecànic i moure vehicles.

Eines d'automatització per a caldereries

Equips d'automatització:

- sensors de paràmetres de procés;

- actuadors que mouen els organismes reguladors segons ordres en la direcció correcta;

- equips de control que processen la informació dels sensors d’acord amb els algorismes i els programes establerts i genera ordres per als actuadors;

- dispositius per seleccionar modes de control i control remot d'actuadors;

- mitjans per mostrar i presentar informació al personal operatiu;

- dispositius per documentar i arxivar informació tecnològica;

- mitjans de presentació col·lectiva d’informació.

Tota aquesta tecnologia ha experimentat canvis revolucionaris a la segona meitat del segle passat, sobretot gràcies als èxits de la ciència soviètica. Així, per exemple, els instruments de manòmetre, que s’utilitzen àmpliament per mesurar la pressió, el cabal, la velocitat i el nivell de líquids i gasos, així com per mesurar la força i la massa, han canviat el principi físic de l’element sensible.

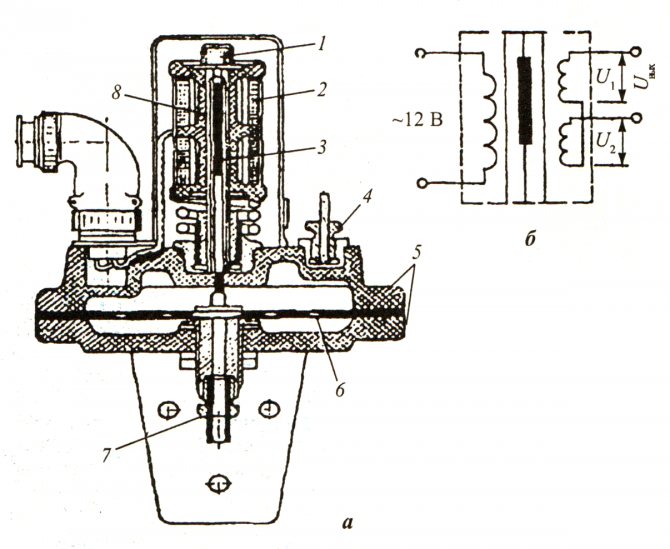

En lloc d’una membrana que es doblega sota l’acció d’una força i mou la barra d’un transductor electromecànic, van començar a utilitzar el mètode del calibrador de tensió. La seva essència és que alguns materials canvien els seus paràmetres elèctrics per acció mecànica. Un circuit de mesura sensible capta aquests canvis i un dispositiu informàtic integrat al dispositiu els tradueix en el valor d’un paràmetre tecnològic.

Els dispositius s'han tornat més compactes, més fiables i més precisos. I més avançats tecnològicament en producció. Els actuadors moderns accepten no només les ordres "on" i "off", tal com va ser durant molts anys. Poden rebre ordres en un codi digital, descodificar-les independentment, executar-les i informar sobre les seves accions i el seu estat. La tecnologia de control ha passat de reguladors de làmpades i circuits de contacte de relés a controladors de regulació, lògica i demostració basats en microprocessadors.

Les proves del primer controlador de regulació soviètic basat en microprocessadors desenvolupat per NIITeplopribor es van dur a terme el gener de 1980 al TPP educatiu de l'Institut d'Enginyeria Elèctrica de Moscou. El CHPP opera com a part de Mosenergo. Segons les primeres síl·labes de les tres paraules del nom, el producte es deia "Remikont". Cinc anys després, es van dur a terme proves industrials a gran escala de Remikonts en tres potents instal·lacions industrials. I a partir d’aquest moment, només els controladors de microprocessador es van introduir en nous APCS a tot el país i en projectes estrangers.

A l'estranger, l'ús d'aquests controladors en sistemes d'automatització de diversos objectes va començar una mica abans. Un controlador de microprocessador és un dispositiu informàtic dissenyat específicament per controlar un objecte tecnològic i situat als seus voltants.

El controlador consta dels següents blocs i dispositius:

- Font d'alimentació;

- calculadora;

- unitat d'entrada per a senyals analògics de diferents índexs amb aïllament galvànic;

- dispositiu d'entrada per a senyals discrets actius (en forma de tensió) i passius (en forma de contacte sec);

- unitat de sortida per a senyals analògics de diferents índexs amb aïllament galvànic;

- dispositiu de sortida per a senyals discrets actius i passius;

- dispositiu d'interfície per connectar el controlador al camp d'informació del sistema.

Protocols de comunicació

L’automatització de plantes de calderes basada en microcontroladors minimitza l’ús de línies elèctriques de commutació i control de relés en el circuit funcional. Una xarxa industrial amb una interfície específica i un protocol de transferència de dades s’utilitza per comunicar els nivells superior i inferior de l’ACS, transferir informació entre sensors i controladors i transmetre ordres a dispositius executius. Els estàndards més utilitzats són Modbus i Profibus. Són compatibles amb la major part d’equips que s’utilitzen per automatitzar les instal·lacions de subministrament de calor. Es distingeixen per alts indicadors de fiabilitat de la transferència d'informació, principis de funcionament senzills i entenedors.

Estacions tèrmiques automatitzades

El 1992, l'organització que gestiona el sector energètic municipal de Moscou - MOSTEPLOENERGO - va decidir introduir un APCS modern en un dels seus nous edificis. Es va escollir l'estació de calefacció urbana RTS "PENYAGINO". La primera etapa de l'estació es va construir com a part de quatre calderes del tipus KVGM-100.En aquest moment, el desenvolupament de Remikonts va conduir a l’aparició del complex de programari i maquinari PTK KVINT. sistema CAD de disseny assistit.

Funcions de l'APCS de l'estació termal del districte:

- arrencada totalment automàtica de la caldera des d'un estat fred abans d'entrar al mode de funcionament fent clic al botó "INICI" de la pantalla del monitor;

- mantenir la temperatura de l'aigua de sortida d'acord amb el calendari de temperatura;

- control del consum d’aigua d’alimentació tenint en compte la composició;

- protecció tecnològica amb tall de combustible;

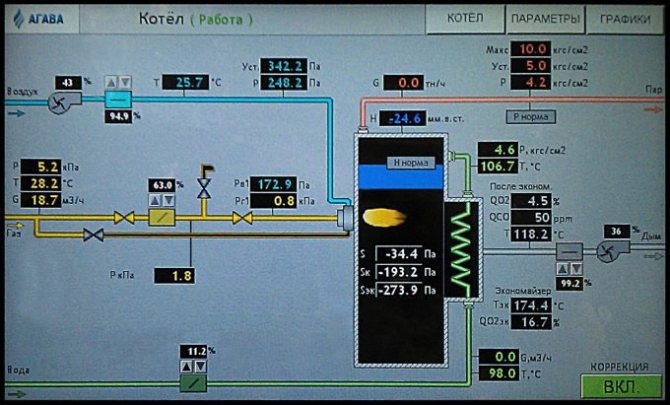

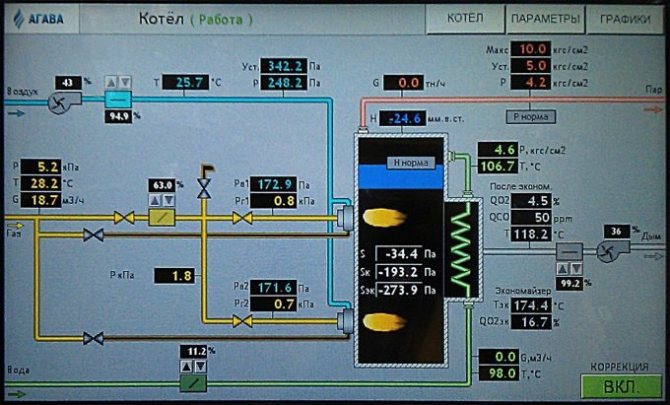

- control de tots els paràmetres d’enginyeria tèrmica i la seva presentació a l’operador a la pantalla d’un ordinador personal;

- supervisar l'estat d'unitats i mecanismes: "ON" o "OFF";

- control remot dels actuadors des de la pantalla del monitor i selecció de modes de control: manual, remot o automàtic;

- informar a l'operador sobre violacions en el funcionament dels controladors;

- comunicació amb el despatx de la zona a través del canal d'informació digital.

La part tècnica del sistema es disposava en quatre armaris: un per a cada caldera. Cada armari té quatre controladors modulars de trama.

Les tasques entre els controladors es distribueixen de la següent manera:

Controlador núm. 1 va realitzar totes les operacions d’arrencada de la caldera. D'acord amb l'algorisme d'inici proposat per Teploenergoremont:

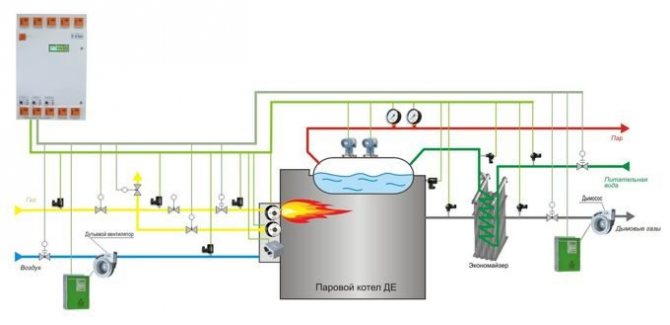

- el controlador engega el bufador de fum i ventila la llar de foc i les xemeneies;

- encén el ventilador de subministrament d'aire;

- inclou bombes de subministrament d’aigua;

- connecta el gas per a l’encesa de cada cremador;

- mitjançant control de flama obre el gas principal als cremadors.

Controlador núm. 2 fet en una versió duplicada. Si durant l’arrencada de la caldera, la fallada de l’equip no és terrible, ja que es pot aturar el programa i tornar a començar tot, el segon controlador manté el mode principal durant molt de temps.

Té una responsabilitat especial durant la temporada de fred. Durant el diagnòstic automàtic d'una situació anormal a la sala de calderes, es produeix una commutació automàtica sense parades del controlador principal al de reserva. Les proteccions tecnològiques s’organitzen al mateix controlador. Controlador núm. 3 dissenyat per a funcions menys crítiques. Si falla, podeu trucar a un reparador i esperar una estona. El model de caldera es programa al mateix controlador.

Amb la seva ajuda, es realitza una comprovació prèvia del rendiment de tot el programa de control. També s’utilitza per formar personal operatiu. El treball sobre la creació del cap ACS de Moscou RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD va ser realitzat per un equip de MOSPROMPROEKT (treball de disseny), TEPLOENERGOREMONT (algorismes de control), NIITeplopribor (part central del microprocessador) .

Subsistemes i funcions

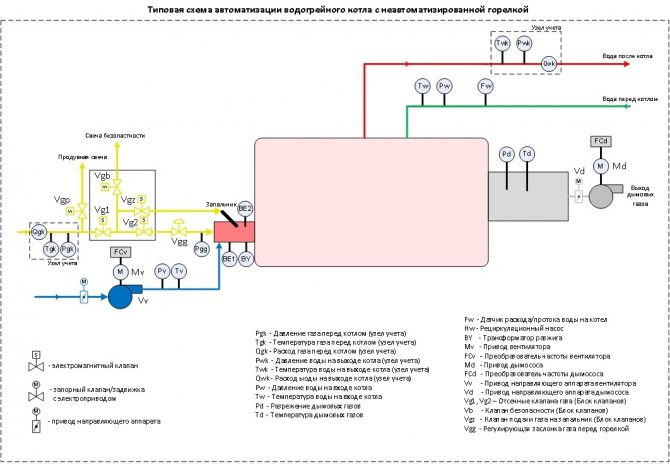

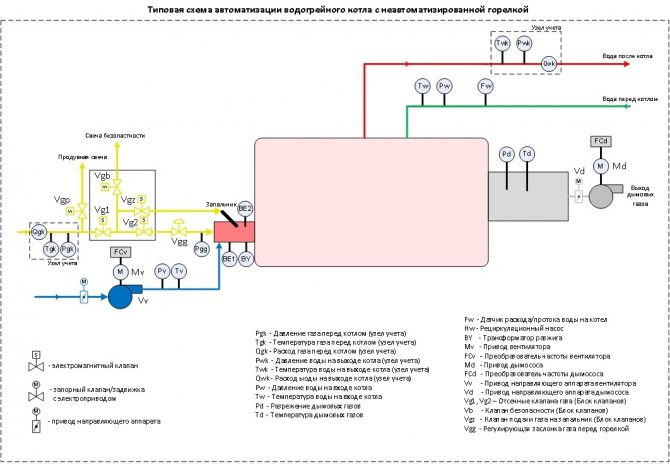

Qualsevol esquema d’automatització de la sala de calderes inclou subsistemes de control, regulació i protecció. La regulació es realitza mantenint el mode de combustió òptim establint el buit al forn, el cabal d’aire primari i els paràmetres del refrigerant (temperatura, pressió, cabal). El subsistema de control emet dades reals sobre el funcionament de l’equip a la interfície home-màquina. Els dispositius de protecció garanteixen la prevenció de situacions d’emergència en cas de violació de les condicions normals de funcionament, el subministrament de llum, senyal sonora o apagada de les unitats de la caldera amb la fixació de la causa (en una pantalla gràfica, un diagrama mnemotècnic, una placa) .

4.1. Principis bàsics d'automatització de calderes

El funcionament fiable, econòmic i segur d'una caldera amb un nombre mínim de personal de manteniment només es pot dur a terme en presència de control tèrmic, regulació automàtica i control de processos tecnològics, senyalització i protecció d'equips [8].

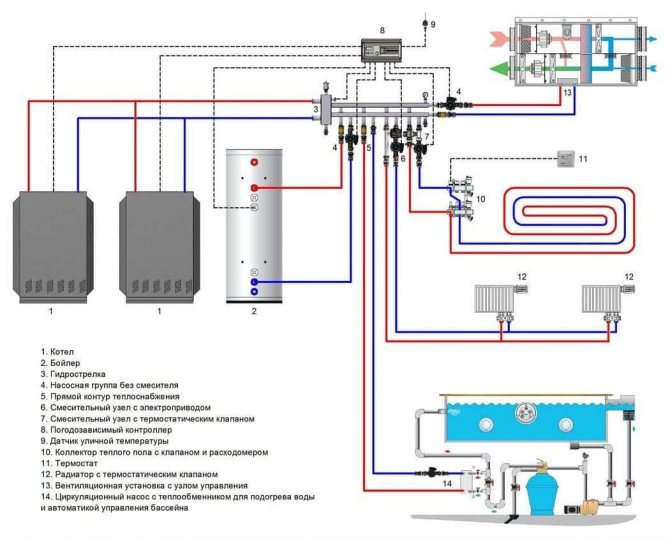

Les principals decisions sobre l'automatització de caldereries es prenen en el procés de desenvolupament d'esquemes d'automatització (diagrames funcionals).Els esquemes d'automatització es desenvolupen seguint el disseny d'esquemes d'enginyeria tèrmica i la presa de decisions sobre l'elecció de l'equipament principal i auxiliar de la sala de calderes, la seva mecanització i comunicacions per enginyeria tèrmica. L’equip principal inclou una caldera, aspiradors de fum i ventiladors, i l’equip auxiliar inclou una unitat de bombament i desaireació, una planta de tractament d’aigües químiques, una unitat de calefacció, una estació de bombament de condensats, una estació de distribució de gas, un fuel-oil (carbó) magatzem i un subministrament de combustible.

L'abast de l'automatització s'adopta d'acord amb SNiP II-35-76 (secció 15 - "Automatització") i els requisits dels fabricants d'equips mecànics tèrmics.

El nivell d'automatització de les caldereries depèn dels següents factors tècnics principals:

- tipus de caldera (vapor, aigua calenta, combinada - vapor i aigua);

- el disseny de la caldera i el seu equipament (tambor, de flux directe, secció de ferro colat amb pressurització, etc.), el tipus de calat, etc; el tipus de combustible (sòlid, líquid, gasós, combinat - gasoil, polvoritzat) i el tipus de dispositiu de combustió (TSU);

- la naturalesa de les càrregues de calor (industrials, de calefacció, individuals, etc.);

- el nombre de calderes a la sala de calderes.

A l’hora d’elaborar un esquema d’automatització, es proporcionen els principals subsistemes de control automàtic, protecció tecnològica, control remot, control d’enginyeria tèrmica, bloqueig tecnològic i senyalització.

Objectius i objectius

Els moderns sistemes d'automatització de calderes són capaços de garantir un funcionament eficient i sense problemes dels equips sense la intervenció directa de l'operador. Les funcions humanes es redueixen a la supervisió en línia de la salut i els paràmetres de tot el complex de dispositius. L'automatització de caldereries resol les tasques següents:

- Arrencada i parada automàtica de calderes.

- Regulació de la sortida de la caldera (control en cascada) segons els paràmetres primaris especificats.

- Control de la bomba de reforç, control dels nivells de refrigerant en els circuits de treball i de consum.

- Parada d'emergència i activació de dispositius de senyalització en cas de valors operatius del sistema fora dels límits establerts.