Hvordan man forbereder en mørtel til pudsning af vægge fra cement og sand

Lyn

Brugte komponenter

En almindelig opløsning indeholder fyldstoffer, en række bindemidler og vand. Afhængigt af de anvendte komponenter er der kalk, cement, ler og kombinerede kalk-ler, kalk-cementblandinger. Lad os se nærmere på hver af de anvendte komponenter.

- Det mest almindelige fyldstof indeholdt i gipset er sand. Han er til gengæld flod, kvarts, kløft, bjerg og hav. Den højeste kvalitet af dem betragtes som flodkvartssand. Gipsblandinger bruger normalt sand med mellemstore korn. Grovkornet materiale er mindre almindeligt anvendt. Fyldstofferne skal altid være rene, fri for snavs og snavs. Screeningsmetoden afhænger af typen af arbejde. Så med en lille mængde arbejde bruges en masksigte normalt, i andre tilfælde - en skrå sigte.

- En af komponenterne i gipset er kalk. I dag skelnes der mellem grå, hvid, slækket, hårdmetal, jord, hurtigkalk. Hver af dem er kendetegnet ved sin styrke, dårlig vandmodstand og dårlig fugtighedsmodstand.

- Et fyldstof som cement er meget stærkere end kalk. Dens komplette hærdning varer op til fire uger. Derudover er den modstandsdygtig over for fugt og forskellige vejrforhold. Cementopslæmningen kan modstå stærke overbelastninger.

- Med hensyn til gips har den lav styrke, hærder hurtigt, tåler ikke fugt godt og har dårlig modstandsdygtighed over for det ydre miljø. Gips bør ikke blandes med cement. Typisk bruges dette fyldstof til små pudsearbejde. Det føjes undertiden til kalk for hurtig indstilling.

- Et andet populært gipsfyldstof er ler, der, når det blandes med vand, producerer en tyktflydende dej. I sin rå form er den meget plastisk, derfor kan den have enhver form, der forbliver, selv efter tørring. Leret bliver meget hårdt efter fyring.

Typer af leropløsninger til ovne og pejse

Afhængig af temperaturregimet i den zone, der bygges, anvendes der ved lægning af ovnen flere typer mørtel:

- 1200-1300 С - ler-fireclay og cement-fireclay;

- 1100 С - ler-sandblanding;

- 450-500 С - kalk-sand;

- 220-250 С - cementkalk;

- vifte af atmosfæriske temperaturer (ovnfundament) - cement-sandblanding.

Af de listede murmørtler er ler eller chamotte fremstillet af det inkluderet i tre blandinger: ler-sand, ler-chamotte og cement-chamotte).

Overvej disse vigtige komponenter i murede ovnblandinger.

Lermørtel til proportioner, materialer og klargøringsprocedure til murede ovne

Hvilket materiale er stamfar til cement- og betonblandinger? Hver komfurproducent kender svaret - ler. Indtil nu er det et uundværligt materiale til murværk. Brugen af ler mørtel ved lægning af mursten og pejs skyldes flere faktorer:

- Chamotte ler med naturlig ovnfyring erhverver egenskaberne af en mursten. Det giver høje koblingsgrader for hele strukturen.

- Høj termisk stabilitet. Efter at være blevet behandlet med ild, bliver leret faktisk til en keramisk sten. Det er i stand til at modstå høje termiske belastninger uden væsentlig skade.

For at opnå ovenstående er det imidlertid nødvendigt at følge en række regler og anbefalinger, når løsningen udarbejdes.

Lertyper

Først skal du beslutte dig for metoden til opnåelse af ler.For beboere i den private sektor kan du få det selv. Lerlagens dybde er lav op til 1 m. Men samtidig skal der tages hensyn til dens sammensætning - ikke enhver konsistens er egnet til løsningen.

Ud over denne metode kan du købe færdigpakket fireclay ler, der allerede er fremstillet af fabrikken.

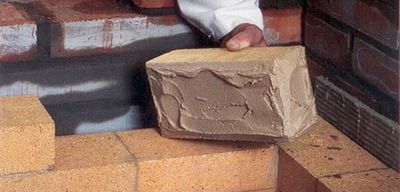

Den vigtigste indikator for ler er dens fedtindhold. Til lægning af ovne (for eksempel en russisk komfur) er det nødvendigt at bruge medium fedt ler. Hvis denne indikator overskrides, vises uregelmæssigheder under affyringen, og strukturens struktur forstyrres. En mørtel lavet af olieagtigt ler er praktisk til murværk - den har gode vedhæftningshastigheder og passer tæt på murstenens overflade. Imidlertid anbefales det ikke at bruge det alligevel.

Uddannelse

Den såkaldte "tynde" ler har en tæt struktur, og det er nødvendigt at anvende visse fysiske bestræbelser på at skabe et homogent murværk af høj kvalitet.

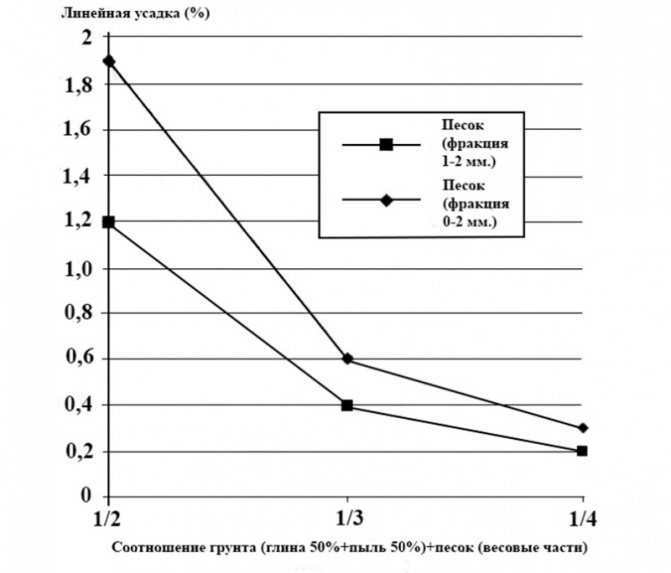

Fedtindholdet kan afbalanceres med sandindholdet. For at bestemme andelen kan du udføre et lille eksperiment:

- Opdel en lille mængde ler i 5 dele. En af dem blandes ikke med sand, og resten henholdsvis - 1/4, 1/2, 1 og 1,5 dele.

- Ælt hver af dem separat til en plastisk tilstand, lav flade afrundede emner.

- Efter endelig tørring kan kvaliteten af mørtel bestemmes. Hvis der er for meget sand, smuldrer arbejdsemnet. Hvis det ikke er nok, dækkes overfladen med revner. Det er optimalt, hvis arbejdsemnets sammensætning forbliver homogen og ikke bliver dækket af revner.

Derefter er det nødvendigt at udføre processen med at rense leret fra fremmede urenheder. Til dette anvendes en sigte med en maskestørrelse på 3 * 3 mm. Ud over denne metode kan du skylle leret. Til dette installeres beholderen i en vinkel på 4-8 grader. Beskidt ler lægges i den øverste del og vand i den nederste del. Brug en lille spatel til at vaske leret med vand, indtil der opnås en homogen opløsning i den nederste del. Den resulterende opløsning hældes i en separat beholder.

Når den krævede mængde materiale er modtaget, kan du begynde at lave løsningen.

Forberedelse af opløsningen

Før arbejdet påbegyndes, skal leret gennemblødes. For at gøre dette hældes et lille lag ler i en stor beholder, der er fyldt med vand over opløsningsniveauet. Derefter påføres det næste lag, og proceduren gentages. Efter en dag blandes opløsningen indtil den er glat.

Sådan klargøres gipsmørtel korrekt

En løsning til pudsning af forskellige historier består af tre komponenter:

- Hovedelementet i løsningen.

- Ringbind

- væske.

Hovedreglen er at vælge den perfekte kombination af alle elementerne i løsningen. Gipset må ikke være for tyndt eller for tykt.

Nu sælges mange færdige gipsblandinger, hvor alle komponenterne er ideelt valgt, såvel som yderligere elementer tilføjes. Producenten skal vedlægge detaljerede instruktioner for brugen af blandingen og dens tilberedning.

Du skal bare hælde den tørre blanding i en beholder til klargøring af opløsningen, og tilsæt derefter den krævede mængde vand, der er specificeret af producenten, og bland opløsningen grundigt. I processen med at blande opløsningen kan du bruge en speciel mixer, der gør sit job ganske godt. Opløsningen blandet med en mixer vil være homogen.

Du kan forberede en løsning med dine egne hænder. For at gøre dette skal du vælge den sammensætning, der er bedst egnet til udførelse af reparationsarbejde, kombinere alle komponenter i de angivne proportioner, tilsæt vand og bland alt grundigt.

specifikationer

Sammensætningen af en sådan opløsning inkluderer nødvendigvis cement, sand, slækket kalk og vand.

Det er værd at være opmærksom på, at det er nødvendigt at tilføje slækket kalk.Ellers begynder slukningsreaktionen i selve opløsningen, når der tilsættes vand, og bobler, der allerede dannes inde i opløsningen, vil føre til revnedannelse af den pudsede overflade.

Denne proces med bobledannelse vil føre til en forringelse af kvaliteten af opløsningen og til sprødhed, når den tørrer.

Bygningsblandinger, deres sammensætning og egenskaber reguleres af forskellige GOST'er. Dette er nødvendigt for standardisering og regulering af bygningskoder. GOST 28013-98 er den vigtigste lovgivningsmæssige retsakt, der regulerer de tekniske krav til mørtel og materialer, der er inkluderet i sammensætningen.

Denne standard inkluderer også egenskaberne ved kvalitetsindikatorer, acceptregler og betingelser for transport af færdige løsninger. Den indeholder de kvalitative og kvantitative egenskaber ved murede mørtel, materialer til pudsning og til indvendigt arbejde, der anvendes under forskellige driftsforhold.

Ler-sand mørtel

Solgt i jernvareforretninger eller forberedt manuelt. Når det er muligt at ekstrahere ler, er blandingen praktisk talt fri. En mørtel af ler med sand er den vigtigste, da den bruges til at lægge næsten hele ovnen. En undtagelse er en skorsten med et fundament, da den resulterende blandings fugtmodstand er ret lav.

Sandmørovnemørtel fungerer godt sammen med fyrede lersten. Den har gennemsnitlig styrke, er modstandsdygtig over for brand og, vigtigst af alt, tillader ikke gasser at trænge ind i stoffet. En anden fordel er dets genanvendelighed. Løsningen har ingen udløbsdato. Det kan fortyndes med vand og genbruges.

Ler

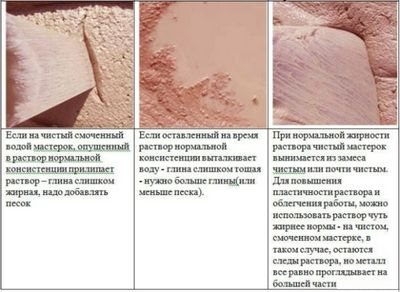

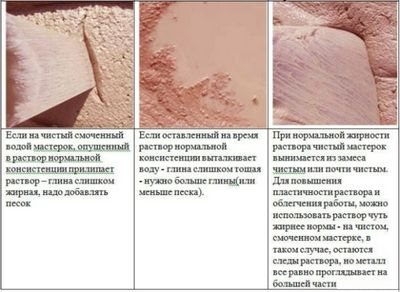

Grundlaget for ovnopløsningen, der i tilfælde af uafhængig "ekstraktion" kræver en korrekt bestemmelse af fedtindholdet. Rutinemæssig befugtning og æltning i hånden er ikke nok. Der skal udføres en mere grundig kontrol. Det kan gøres på forskellige måder, men æltning af 2-3 liter ler med en krukke med almindeligt vand betragtes som en af de enkleste og mest tilgængelige.

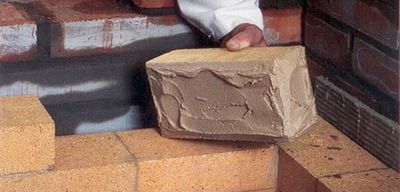

Når den resulterende masse næsten fuldstændigt klæber til padlen, betyder det, at leret har et højt fedtindhold og skal kunstigt tømmes ved tilsætning af sand. Hvis ler forbliver små blodpropper på værktøjet, er det ideelt til mørtel og kræver ingen "ændringer". Dette trin kan fortsættes ved direkte æltning af murblandingen, men ler skal først rengøres. Dette gælder også sand, som skal vaskes.

Lerforberedelse

Korrekt valgt ler skal forrenses, hvilket forbedrer materialets kvalitet betydeligt. Det er nok at sigtet det tørre materiale gennem en sigte med masker på 2-3 mm. Yderligere udsættes det for gennemblødning, lægning i lag på 15-20 cm, hældes ovenpå med vand, og derefter blandes det efter en dag med tilsætning af en lille mængde væske. Når der er gået yderligere 24 timer, omrøres den fuldstændigt hævede blanding igen grundigt. Det er dette ler, der bruges til yderligere forberedelse af ovnopløsningen.

Rengøring af sand

Købt bulkmateriale sælges normalt vasket, men det kræver ofte yderligere forberedelse. Tilstedeværelsen af eventuelle fremmede indeslutninger reducerer murmørtelets kvalitet og påvirker derfor kvaliteten af de sømme, der udføres, hvilket ikke bør tillades. Det er tilstrækkeligt at sige det købte sand gennem en fin sigte med celler fra 1 til 1,5 mm, og sandet, der er opnået alene, kræver yderligere skylning under et højt vandtryk. I industriel skala renses sand fra organiske komponenter ved opvarmning til høje temperaturer, hvor bulkmaterialet tørrer perfekt.Derhjemme kan dette gøres, men kun når der laves en speciel installation alene, hvilket er uhensigtsmæssigt til udlægning af en struktur.

Leregips sammensætning og opskrift

Der er mange kompositioner af lerpuds, men der er ingen universel opskrift, kompositionens kvalitet afhænger af komponenterne. Og den vigtigste er ler til pudsning af vægge, den er opdelt i 2 typer: lys og olieagtig, sidstnævnte er den mest egnede.

For at kontrollere kvaliteten, rul en kugle med lille diameter ud af ler, læg den på en plan overflade og flad den. Hvis kanterne forbliver intakte, er materialet egnet til gips, revner er begyndt - sammensætningen er til ringe brug. En anden test er at rulle en flagellum med en længde på 200-300 mm med en sektion på 10-20 mm og bøje den forsigtigt, kanterne af et materiale af høj kvalitet knækker ikke.

Materielle egenskaber

Det ser ud til, at ler som byggemateriale viste sig at være i en fjern fortid i fortiden, men med udviklingen af økologisk konstruktion i de senere år er den blevet brugt aktivt igen. Faktum er, at finmalet ler er et godt adstringerende og bevarende middel.

Hvis du fortynder det med vand og tilsætter fyldstof til opløsningen, f.eks. Plantefibre eller savsmuld, er det muligt at tage et godt og miljøvenligt varmeisoleringsmateriale. For eksempel anvendes en sådan blanding normalt til at fylde hul slagge og ekspanderede lerbetonblokke eller som et isoleringsgips.

Derudover tilsættes gips, kalk eller derudover cement til blandingen fra tid til anden, hvilket gør det muligt at gøre lerbetonen mere holdbar. Dette gør det muligt at bruge det som et bærende materiale i opførelsen af miljøvenlige huse.

Materialets massefylde afhænger af forholdet mellem ingredienser. Den optimale indikator overvejes - 550-600 kg pr. Kubikmeter.

Der er en konklusion, at sådant materiale egner sig til rådnende og er brandfarligt, da det indeholder halm eller savsmuld. Men dette er bare gætteri, da afskæringen af plantestængler og savsmuld i en flydende leropløsning svulmer op og er godt omsluttet af ler, som ikke kun binder dem pålideligt, men også bevarer dem.

Med hensyn til brandfare begynder aggregatet kun at ulme, når det udsættes for åben ild, for eksempel en gasflamme, i flere minutter. Som et resultat er materialets brandsikkerhed også højere end for nogle mere klassiske materialer brugt til byggearbejde.

Fordele

Materialets voksende popularitet forklares med følgende fordele:

- Fremme dannelsen af et menneskeligt venligt mikroklima... Ler er i stand til at absorbere og frigive fugt hurtigere og i et meget større volumen end klassiske byggematerialer. Desuden påvirker dette ikke materialets styrke.

- Akkumulerer varme... Takket være denne egenskab kan materialet skabe behagelige forhold i huset, desuden under forhold med enorme daglige temperaturfald.

- Genanvendelighed, til dette har du brug for materialet i vand.

- Ideel til DIY hjemmekonstruktion... Materialet kræver ikke brug af konstruktionsudstyr og dyrt udstyr. Teknologien til at arbejde med den er også tilgængelig for uerfarne bygherrer.

- Ler beskytter træ og andre organiske materialer mod forfald... Hvis du behandler trævægge med det, rammer hverken svampe eller insekter dem.

- Ler renser luftenabsorberende forurenende stoffer.

- Lave materialepriser... Derfor viser det sig, at bygning med brug af ler ikke kun er miljøvenlig, men også økonomisk.

Bindematerialer: cement, kalk, ler

En af hovedkomponenterne i nogle efterbehandlingsmaterialer er de såkaldte bindemidler, som generelt er opdelt i to store grupper: vandig og ikke-vandig. Den første gruppe er til gengæld opdelt i mineralsk og organisk.

Mineralet inkluderer cement, kalk og vandglas.

Organiske klæbemidler inkluderer en række vegetabilske, animalske og syntetiske klæbemidler.

Cement

Det giver betonen høj styrke. Takket være ham sætter betonen sig hurtigt og er mindre i forskallingen. Typisk er cement lavet af stoffer såsom aluminiumoxid eller calciumsilicat, som formales grundigt og fyres inden sintring.

Som et resultat af fyring opnås cementklinker, som er godt formalet. Kvaliteten af cementen afhænger af finhed af formaling og sammensætningen af råmaterialer.

Cement bruges til fremstilling af mørtel, betonblandinger til fremstilling af beton og armeret betonprodukter. Cementer opdeles efter sammensætning, styrke under hærdning, hærdningshastighed osv.

Cement har evnen til at sætte sig godt ikke kun i luft, men også i vand, så det skal opbevares på et tørt sted.

Oftest anvendt i konstruktionen er Portland cement (silikatcement), Portland slaggcement (Portland cement med slagge tilsat) og aluminiumoxidcement, der opnås fra aluminiumoxid og kalk smeltet ved en temperatur på 1400 ° C.

Den resulterende masse knuses i stykker, som igen formales til pulver i rørfabrikker. Gradstyrke (aluminiumoxidcement produceres i lønklasse 400, 500, 600) cement vinder på 3 dage.

Portland cement er et grågrønt pulver. Det opnås ved fyring af ler og kridt ved en temperatur på 1500 ° C. Derefter formales cementklinker (dette er navnet på den resulterende masse) i specielle møller, mens der tilsættes forskellige aktive og inaktive (inerte) additiver til det: slagger, gips, kvartssand.

Hvis cement opløses med vand, hærder det efter kort tid og bliver til et fast stof som en sten. Portland cement fås i lønklasse 400, 500, 600 og 700.

Sammenlignet med bindemidler som ler og kalk sætter cement sig meget hurtigere.

Indstilling sker allerede efter 35–40 minutter, og den endelige indstilling - senest 12 timer afhængigt af cementmærket. Du kan fremskynde hærdningsprocessen ved at tilføje varmt vand til cementen.

Omvendt udsætter brugen af koldt vand indstillingen af den fortyndede cement i nogen tid.

Mærket af cement afhænger af finhed af formaling. I tilfælde af at mærket af cement er ukendt, eller der er tvivl, kan du groft bestemme det af cementens tæthed. Det falder med langvarig opbevaring: om 6 måneder - med 25% på 1 år - med 40% på 2 år - med 50%.

Portland cement

Det er et hydraulisk bindemiddel, et produkt af finslibning af klinker med tilsætning af gips (fra 3 til 5%), som regulerer cementens hærdningstid. Efter sammensætning skelnes Portlandcement uden tilsætningsstoffer med mineraltilsætningsstoffer, slagg Portlandcement osv.

Begyndelsen af hærdningen af Portland-cement ved en vandtemperatur i en opløsning på 20 ° C bør ske tidligst 45 minutter efter klargøring af opløsningen og slutter senest 10 timer.

Hvis der anvendes vand med en temperatur på mere end 40 ° C til fremstilling af mørtel, kan indstilling forekomme for hurtigt.

Styrken af Portland cement er karakteriseret ved lønklasse 400, 500, 550 og 600. For at bringe russiske standarder tættere på europæiske, er cementen opdelt i klasser: 22.5; 32,5; 42,5; 55,5 MPa.

Hurtigt hærdende portlandcement

Det er en Portland cement med mineraltilsætningsstoffer, der er kendetegnet ved øget styrke. Den når mere end halvdelen af den planlagte styrke efter 3 dages hærdning.

Hurtigt hærdende cement fås i lønklasse 400 og 500.

Ekstra hurtig hærdende Portland cement med høj styrke

De bruges til produktion af præfabrikerede armerede betonkonstruktioner og under vinterbetonarbejde. Karakter 600 produceres.

Portland hvid cement

De produceres i to typer - hvid Portland cement og hvid Portland cement med mineraltilsætningsstoffer.I henhold til graden af hvidhed opdeles hvide cement i 3 klasser (faldende). Begyndelsen af hærdningen af hvid Portlandcement bør ske tidligst 45 minutter, slutningen - senest 12 timer efter klargøring af opløsningen.

Farvet Portland cement

Den kommer i rød, gul, grøn, blå, brun og sort. Det bruges til fremstilling af farvet beton og mørtel, efterbehandlingsblandinger og cementmaling.

Karakter 300, 400 og 500 produceres.

Slag Portland cement

Den indeholder højovnsslagge og naturligt gips tilsat for at regulere opløsningens hærdningstid.

Fås i lønklasse 300, 400 og 500.

Hærdende slagge Portland cement

Afviger i øget styrke efter 3 dages hærdning.

Karakter 400 produceres.

Gips-aluminiumoxidcement

Det opnås ved at blande slagger med højt aluminiumoxid og naturligt gips. Begyndelsen af hærdningen af gips-aluminiumoxidcement bør ske tidligst 10 minutter, slutningen - senest 4 timer efter klargøring af opløsningen.

Citron

Dette materiale bruges hovedsageligt ved arbejde med sten og til fremstilling af en gipsblanding. Der er tre typer kalk: hydraulisk, højhydraulisk, luft. De adskiller sig i hærdningsmetoden. Luftkalk hærder i luften. Dens største ulempe er vandmodstand.

Hydraulik er i stand til at hærde i luft og i vand, dets hærdningsproces er hurtigere end luftens, og dets styrke er meget højere. Meget hydraulisk kalk er kendetegnet ved høj styrke og hærdningshastighed.

Når du køber kalk, skal du være opmærksom på tilstedeværelsen af instruktioner til klargøring og opbevaring af løsningen.

Kalk slækkes ved at behandle hurtigkalkklump med vand. Afhængigt af den mængde vand, der kræves til opskylning, opnås hydreret kalk (fnug), kalkdej og kalkmælk.

Pulveriseret hydreret kalk opnås, når vandvolumenet er 60-70%. Som et resultat af slaking øges kalkvolumenet 2-3 gange. Dækket kalk er et hvidt pulver bestående af de mindste partikler af calciumoxidhydrat med en densitet på 400 kg / m3 (i løs tilstand) til 500-700 kg / m3 (i komprimeret tilstand).

For at få en kalkdej, når du slukker vand, skal du tage 3-4 gange mere end kalk. Volumenet af den resulterende dej er 2-3 gange større end det kalkvolumen, der tages til tilberedningen.

Kalkpasta er en hvid plastmasse med en densitet på op til 1400 kg / m3.

Kalk, der er slukket godt, efter at have øget i volumen mindst 3 gange, kaldes fedt, og hvis det er steget i volumen med mindre end 2,5 gange, kaldes det magert.

I henhold til evnen til at hærde er det opdelt i hydraulik og luft. I det første tilfælde hærder kalk både i vand og i luften, og i det andet, som navnet antyder, kun i luft.

Kalk opnås ved kalcinering af kalksten i skaktovne. Efter fyring opnås hurtigkalk - kogende kalk eller klump. For at slake kalk hældes den med vand med en hastighed på 35 liter vand pr. 10 kg kalk. I løbet af slakning begynder kalk at "koge", smuldre i små stykker, hvorefter det mærkbart øges i volumen. På slukningstidspunktet er der hurtig slukning (ca. 8 minutter), medium slukning (ca. 25 minutter) og langsom slukning (mere end 30 minutter) kalk.

Slaked kalk kaldes fnug. For at alle kalkpartikler skal slukkes, skal de opbevares i ca. 2-3 uger under et lukket låg.

Efter den angivne periode forbliver en fint spredt masse med et vandindhold på højst 50%.

Luftkalk er hurtigkalk og slækket (hydreret). Kalk uden tilsætningsstoffer er opdelt i 3 kvaliteter (1., 2., 3.), kalk med tilsætningsstoffer - i to (1., 2.). Hydreret kalk i pulverform (fnug) med og uden tilsætningsstoffer er af to kvaliteter (1., 2.).

Anvendelsesområdet for luftkalk er fremstillingen af kalk-sand og blandede mørtel, der bruges i murværk og ved pudsning af overflader samt til hvidvaskning og til fremstilling af silikatprodukter.

Hydraulisk kalk er enten svag hydraulisk eller stærk hydraulisk. Det bruges til fremstilling af murværk og gipsmørtel samt lavkvalitetsbeton beregnet til hærdning både i luft og under forhold med høj luftfugtighed.

Kalkholdige hydrauliske stoffer

De er opdelt i kalkslagge med tilsætning af granuleret slagge, kalk-pozzolanisk med tilsætning af sedimentære eller vulkanske aktive klipper, kalkaske med tilsætning af aske af nogle typer brændstof. Kalkholdige stoffer er involveret i fremstillingen af lave kvaliteter af beton og mørtel, der bruges i underjordiske strukturer.

Kalkholdige hydrauliske stoffer produceres i lønklasse 50, 100, 150, 200.

Gipsbindere

Det opnås ved fyring og formaling fra sedimentær sten, som inkluderer gipsdihydrat. Gipsbindere har evnen til hurtigt at hærde og hærde. Afhængig af temperaturen på varmebehandlingen af råmaterialer skelnes der mellem to grupper af gipsbindere: lavfyret (støbekonstruktion og højstyrkegips) og højfyret (anhydritcement, ekstrikgips).

Med hensyn til trykstyrke er der 12 kvaliteter af gipsbindere - fra G-2 med lav styrke til G-25 med høj styrke. I henhold til indstillingstiden er de opdelt i hurtighærdning (A), normalhærdning (B) og lavhærdning (C).

I henhold til graden af formaling opdeles gipsbindere også i tre grupper: I, II, III.

Karakterer fra G-2 til G-7 (gruppe A, B, C og I, II, III) anvendes til fremstilling af forskellige gipsprodukter. Karakterer fra G-2 til G-7 (gruppe A, B og II, III) anvendes til fremstilling af tyndvæggede byggeprodukter og dekorative dele. Karakterer fra G-2 til G-25 (B, C og II, III) bruges til gipsarbejde, til tætning af samlinger og til specielle formål.

For at øge styrken og fremskynde indstillingstiden tilsættes gipsbindemidler til kalk-sandmørtel. De giver også større glathed og hvidhed til gipslaget; de bruges som det vigtigste stof i mastik.

Ler

Ler er fedtet, fed (medium fedt) og mager (lerjord). Denne opdeling skyldes graden af sandindhold i leret.

Ler bruges som et bindemiddel til fremstilling af mørtler til ovn og gips tilsat cementmørtel beregnet til lægning af strukturer under forhold med normal luftfugtighed.

Tæt ler, der ikke indeholder urenheder, er et fremragende byggemateriale. Mursten er lavet af det.

Hvis ler vil blive brugt til opførelse af et hus, kan dets kvalitet kontrolleres som følger. For at gøre dette skal du lægge 1 kg materiale i en spand og hælde 4 liter vand i det, bland alt godt og lad det stå i 24 timer. Takket være vandet bliver leret blødt, og sandet adskilles fra lervævet. Derefter blandes indholdet af spanden grundigt igen, og vandet med det sorte ler indeholdt i det drænes, så kun ler og sand er i bunden af spanden. Ler og sand vejes, og deres masse trækkes fra 1 kg - på denne måde kan du finde ud af, hvor meget ler der var i det undersøgte materiale.

Lerkvaliteten afhænger af dets plasticitet og kan testes ved berøring. Fedtet ler ligner en bar fugtig sæbe eller et stykke svinefedt. Lerkvaliteten kan bestemmes på en anden måde. Når du har lavet et flagellum, der er 15 cm langt og 2 cm tykt af ler, skal du trække det i begge ender på samme tid.

Tyndt ler strækker sig ikke godt, og der dannes ujævne kanter på stedet for flagellumbruddet. Flagellum af plast ler, der strækker sig jævnt, bliver gradvis tyndere og til sidst går i stykker og danner skarpe tænder på stedet for pausen.

Lerfarven afhænger af, hvilke urenheder der er inkluderet i sammensætningen.Ler med en blanding af jernoxid og manganoxid er farvet rød, gul og brun og sort - med organiske urenheder.

Silty loam kan tilsættes lerbeton for at øge dets styrke og evne til at bevare sin form efter tørring.

- Gipsvæg, tilslag og efterbehandling af sten

- Mørtler: valget af mørtel og sammensætning af mørtel