Es stellte sich die Frage: Ist es realistisch, aus Sägemehl Briketts herzustellen, die beispielsweise als Brennstoff für ein Gewächshaus verwendet werden können?

Unnötige Materialien finden Sie in jeder Datscha. Es kann sein:

- Sägespäne;

- Bretter;

- Holzreste;

- Stroh;

- Geäst;

- Kohlenabfälle;

- trockene Blätter;

- Karton;

- Papier.

Alle diese Materialien brennen gut, aber um sie zu verwenden, müssen Sie zuerst mahlen. Dazu benötigen Sie die dafür vorgesehenen Maschinen. Sie müssen sie nicht selbst herstellen, vorgefertigte Geräte werden von Fachgeschäften zum Verkauf angeboten.

Für solche Arbeiten eignet sich eine Rotationsmaschine, die mit Hilfe von Messern Pflanzenmaterial schleifen kann. Die Kosten stehen jedem Sommerbewohner zur Verfügung. Dieses Gerät ist unverzichtbar, wenn Sie Dünger benötigen.

Mit einer solchen Maschine können auch Brennstoffbriketts gekauft werden. Sie können dies jedoch nicht alleine tun. Sie benötigen zusätzliche Ausrüstung.

Technologischer Prozess

Für die Herstellung von Briketts benötigen Sie Ton und natürlich Sägemehl. Sie werden in einem Verhältnis von 10: 1 gemischt, Wasser wird zugegeben, bis die Konsistenz der Lösung formativ wird. Es ist sehr wichtig, dass der Ton, der das Hauptbindungselement darstellt, das gesamte Volumen des Sägemehls gleichmäßig einnimmt.

Sie können die Mischung von Hand mischen, es ist jedoch besser, einen Baumischer zu verwenden. Er wird diesen Job schnell und effizient erledigen.

Zum Formen von Briketts eignen sich verschiedene Materialien:

- Kisten;

- weggeworfene Töpfe;

- jede Kapazität.

Die Bildung des zukünftigen Kraftstoffs sollte durch Pressen der fertigen Lösung erfolgen.

Der letzte Herstellungsschritt ist das Trocknen. Es ist gut, wenn es draußen sonnig ist, weil Briketts unter solchen Bedingungen sehr schnell trocknen.

Eigenschaften von Brennstoffbriketts

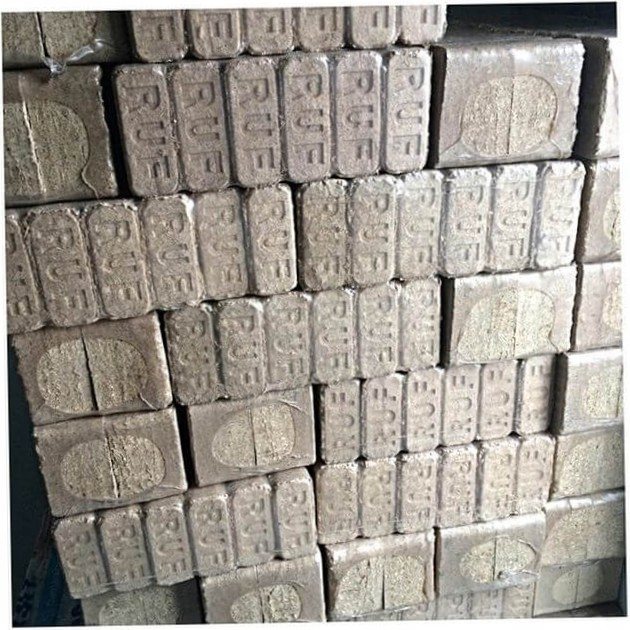

Eurowood - Brennstoffbriketts

Brennstoffbriketts sind 4- oder 6-seitiges Holz mit einem Durchgangsloch zur Rauchentfernung in der Mitte. Durchmesser von 50 bis 75 mm, Lochdurchmesser ca. 20 mm. Die Länge beträgt 10 bis 30 cm. Ihre Dichte kann 1200 kg pro Kubikmeter bei einem Aschegehalt von weniger als 1% erreichen.

Brennstoffbriketts brennen 3,5-4 mal länger als Holz. Und in Bezug auf den Brennwert entsprechen Schalenprodukte Kohle (bis zu 5200 Kilokalorien pro Kilogramm), Sägemehl etwas niedriger - 4200 kcal / kg. Gleichzeitig erreicht der Aschegehalt in Kohle 20%, in Briketts nicht mehr als 3%. Daher sind sie sehr praktisch für die Beleuchtung von Kaminen und europäischen Öfen.

Mit welcher Maschine können Briketts hergestellt werden?

Heimwerker stellen solche Maschinen mit ihren eigenen Händen her. Briketts werden in Form von Ziegeln oder rund hergestellt.

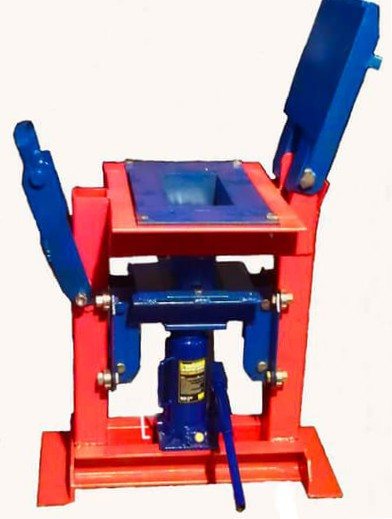

In solchen Maschinen ist das Hauptelement das Teil, das das Brikett unter hohem Druck bildet.

Eine solche selbstgemachte Presse kann verschiedene Arten haben, bei denen verschiedene Mechanismen verwendet werden:

- manueller Antrieb;

- Jack;

- hydraulischer Antrieb.

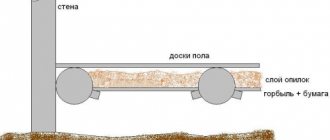

Am einfachsten ist der manuelle Mechanismus. Der geschweißte Rahmen besteht aus einem Stahlprofilrohr. Es ist zweckmäßig, einen solchen Rahmen an der Wand zu befestigen. Am unteren Rand des Rahmens ist eine feste Form fest angebracht, die ein ganz anderes Erscheinungsbild haben kann, aber häufiger wird eine rechteckige Konfiguration verwendet. Ein langer Arm wird mit einem Drehgelenk an der Oberseite befestigt. Daran ist ein Druckstück angeschlossen, das in die Form eintritt. Für die freie Bewegung ist ein kleiner Spalt vorgesehen.

In anderen Versionen werden mechanisierte Wagenheber verwendet, hydraulische Antriebe, die den Hebel ersetzen. Am Boden werden kleine Löcher gebohrt, damit das Wasser während des Betriebs die Form frei verlassen kann. Das Design können Sie im Video kennenlernen:

Rohstoffe für Eurowood

Um solche Produkte zu Hause herzustellen, werden alle Arten von organischen Abfällen (Gemüse, Landwirtschaft) verwendet. Normalerweise verwenden sie abgefallene Blätter, Äste, Getreideschalen, trockene Pflanzenstängel, Stroh, Sägemehl, Papier, Pappe usw.

Kommen wir nun direkt zur Herstellung von Euro-Holz mit eigenen Händen. Dieser Prozess besteht aus mehreren aufeinander folgenden Schritten:

- Bühne 1. Zuerst müssen Sie das Rohmaterial von überschüssigen Verunreinigungen und Schmutz reinigen und dann mit trockenem Tonpulver im Verhältnis 10: 1 mischen, wobei die letzte Komponente 100 g beträgt, und das Rohmaterial - etwa 1 kg. Fügen Sie der fertigen Mischung etwas Wasser hinzu und mischen Sie alles glatt. Die Menge an Flüssigkeit wird durch die Fähigkeit der Mischung bestimmt, sich in verschiedenen Formen zu formen, so dass die Zusammensetzung nicht zu dick oder dünn sein sollte. Zusätzlich hängt die Enddichte des Produkts von der Wassermenge ab. Wenn Sie viel Flüssigkeit hinzugefügt haben, sollten Sie darauf vorbereitet sein, dass das Trocknen länger dauert. Um die Eigenschaften des Materials während der Verbrennung zu verbessern, kann dem Rohmaterial zerkleinerter Karton zugesetzt werden.

- Stufe 2. Die resultierende Mischung muss in spezielle Formen gebracht und gepresst werden. Beim Pressen des Rohmaterials muss so viel Flüssigkeit wie möglich herausgedrückt werden. Die Mischung muss eine Weile in den Formen belassen werden, damit sie sich absetzt.

- Stufe 3. Der nächste Schritt bei der Herstellung von Brennstoffbriketts ist das Trocknen. Eine Option ist unter Verwendung einer speziellen Trockenkammer oder unter normalen natürlichen Bedingungen möglich. Es ist notwendig, die Produkte gründlich zu trocknen, da sich sonst herausstellt, dass das fertige Produkt von schlechter Qualität ist. Wenn die Briketts nicht trocken genug sind, brennen sie nicht und zerbröckeln nicht. Um die Festigkeit des Produkts zum Zeitpunkt des Trocknens zu erhöhen, werden sie mit trockenen Blättern, Papier und Holzspänen verlegt.

- Stufe 4. Nachdem die Eurowoods vollständig trocken sind, können Sie sie zu Lagern oder Holzstapeln transportieren. Sie sind jetzt verwendbar.

Schraubenpresse

Es kann als das einfachste bezeichnet werden, das von Heimwerkern hergestellt wird. Die Mischung wird in einen perforierten Formbehälter gegossen, wonach sie unter das Bett gelegt wird. Ziehen Sie die Schraube langsam an, um den gewünschten Druck auszuüben. Das Funktionsprinzip und die Vorrichtung einer solchen Presse sind in der dargestellten Abbildung deutlich sichtbar.

Es ist viel einfacher und schneller, "Ziegel" -Briketts auf einer selbst hergestellten Presse herzustellen, die einen langen Hebel und ein System verwendet, um sie aus der Form zu "schieben". Um den Prozess zu beschleunigen, schweißen einige Sommerbewohner zwei Formen gleichzeitig an den Rahmen.

Nicht alle Handwerker sind mit Handarbeit zufrieden. Es gibt auch verbesserte mechanisierte Ausrüstung. Um beispielsweise eine Sägemehlbrikettmaschine effizienter zu machen, können Sie den Handantrieb durch einen Hydraulikzylinder ersetzen. Natürlich erfordert die Montage einer solchen Einheit einige Anstrengungen, aber das Ergebnis erhöht die Effizienz.

Selbst Schwierigkeiten bei der Herstellung von Teilen halten die Heimwerker nicht auf. Sie konnten selbständig eine Schneckenpresse herstellen, bei der die Briketts von sehr guter Qualität sind. Es war jedoch kostspielig, die Schraube und den Körper aus hochlegierten Stählen herzustellen.

Für eine solche Maschine ist ein elektrischer Antrieb erforderlich, dessen Leistung 7 kW überschreiten muss, und dies ist eine zusätzliche finanzielle Investition.

Sägemehl als fester Brennstoff

Es gibt verschiedene Arten von umweltfreundlichen und sparsamsten Kraftstoffen. Einer von ihnen - Späne und Sägemehl in loser Schüttung

... Sie sind leicht in Holzbearbeitungsfabriken zu beziehen, in denen sie Abfall sind oder wenn sich in der Nähe eine Tischlerei befindet. Briketts und Pellets werden mit einer speziellen Presse hergestellt.Dieser Vorgang kann mit Hilfe einfacher Geräte zu Hause angepasst werden.

Die nächste Art von Kraftstoff ist Pellets

... Sie sind viel rentabler als gewöhnliches Brennholz (sie brennen länger und die Kosten sind um ein Vielfaches niedriger). Sie sind sehr bequem zu transportieren und zu lagern. Pellets sind kleine Kapseln (etwa acht Millimeter Durchmesser) aus komprimiertem Sägemehl.

Neben Pellets und losem Sägemehl werden sie auch für langbrennende Öfen verwendet Brennstoffbriketts

... Sie sind zylindrisch, rechteckig, sechs- und achteckig (Pinii-Kei).

Vorteile der Verwendung von Sägemehl als Kraftstoff

- - Niedrige Kraftstoffkosten;

- - Bequeme Lagerung;

- - Wärmeübertragung und Brenndauer sind höher als bei normalen Brennholz- oder Torfbriketts.

- - Pellets geben bei der Verbrennung keinen Ruß und keine giftigen Substanzen ab.

- - Verbrennungsprodukte aus brennendem Sägemehl - guter Dünger für den Garten;

- - Es gibt viel weniger Müll aus Sägemehl und Pellets als aus Holz und Kohle;

- - Da das Sägemehl immer trocken ist, können Sie es jederzeit zum Anzünden des Ofens verwenden, während Brennholz manchmal eine zusätzliche Trocknung erfordert.

- - Beim Verbrennen von Brennstoffbriketts oder Sägemehl entsteht viel weniger Asche und Asche als beim Verbrennen von Holz.

Nachteile der Verwendung von Sägemehl

Zu den Nachteilen zählen Sägemehlstaub, der in seltenen Fällen allergische Reaktionen hervorrufen kann, sowie die Tatsache, dass sich Sägemehl bei unsachgemäßer Lagerung spontan entzünden kann. Beide Faktoren sind jedoch äußerst selten.

Wie man Brennstoffbriketts für die Verwendung in einem langen Brennofen herstellt

Für die Herstellung von Sägemehlbriketts benötigen Sie:

- - Holzbalken, Nägel und ein Hammer zum Zusammenbau der Presse;

- - zwei Metallzylinder - Formen für zukünftige Briketts;

- - Sägespäne;

- - Wasser.

1. Gießen Sie das Sägemehl in einen tiefen Behälter und mischen Sie es mit Wasser, bis die Konsistenz von dicker Sauerrahm erreicht ist.

2. Aus Holzbalken bauen wir eine Presse nach dem Schema zusammen. Das Prinzip liegt in der Hebelwirkung.

3. Nasses Sägemehl wird in eine Metallform gegeben und durch Drücken des Griffs der hölzernen "Maschine" gepresst.

4. Nehmen Sie die fertigen Briketts aus der Form und legen Sie sie zum Trocknen aus.

Eine andere ähnliche Art, Ofenbriketts herzustellen, besteht darin, mehrere Holzkisten mit vielen Zellen zusammenzusetzen, Sägemehl mit Wasser und etwas Ton zu mischen und diese Mischung fest in die Zellen der Kisten zu hämmern, um das Wasser herauszulassen. An einem Tag nehmen wir die Brennstoffbriketts heraus und verwenden sie für den vorgesehenen Zweck.

Bubafonya-Ofen zum Selbermachen auf Sägemehl

Da die Verbrennungstemperatur von Sägemehl höher ist als die Verbrennungstemperatur von Brennholz, müssen die Wände des Kraftstofftanks dicker gemacht werden - mindestens 10 mm. Um den Brandschutz zu gewährleisten, wird der Ofen auf einem Fundament installiert und mit einem reflektierenden Bildschirm, einem Wasserkreislauf oder einem mit feuerfesten Ziegeln abgedeckten Ofen ausgestattet.

Ofenmontagematerial

- - Bei einem dickwandigen Fass mit einem versiegelten Boden (oder einer gebrauchten Gasflasche) für den Ofen ist es ratsam, ein Volumen von etwa zweihundert Litern zu wählen.

- - zwei Metallrohre;

- - Kanal;

- - Blech;

- - Schleifer, um Räder abzustreifen und zu schneiden;

- - ein Hammer;

- - Schweißgerät und Elektroden;

- - Bügelsäge für Metall;

- - Ziegel und Zement für das Fundament.

Die Arbeiten müssen gemäß den Sicherheitsbestimmungen durchgeführt werden. Darüber hinaus müssen Arbeiten in der Nähe der Stromquelle durchgeführt werden.

1. Kraftstofftank

Wenn ein Fass oder eine Dose verwendet wird, muss die Oberseite zugeschnitten werden. Verwenden Sie dazu eine Schleifmaschine oder eine Bügelsäge für Metall. Entsprechend der Markierung wird der obere Teil abgeschnitten, wobei darauf zu achten ist, dass das Werkzeug nicht überhitzt und die Schnittlinie gleichmäßig ist. Der Rest kann weiter als Ofendeckel verwendet werden.

Für den Fall, dass der Kraftstofftank durch Schweißen aus Blech hergestellt wird, wird er auf einer Biegemaschine in einen Radius vorgebogen und dann mit einer Schweißmaschine in Form eines Zylinders verbunden. Zu diesem Zylinder wird ein Boden der entsprechenden Größe aus einem Stück Blech geschnitten und unter Berücksichtigung der Qualität der Schweißnaht geschweißt.

Der Durchmesser des Klemmkreises sollte etwas kleiner sein als der Durchmesser des Kraftstofftanks. Dies stellt seine freie Bewegung im Ofen sicher, wenn der Brennstoff verbrennt. In der Mitte des Druckkreises muss ein Loch geschnitten werden, das dem Durchmesser des Versorgungsrohrs entspricht. Danach wird der Kanal in 4 gleiche Abschnitte gesägt und mit dem Kreis verschweißt. Dies ist notwendig, um das Gewicht des Druckrades zu erhöhen und zusätzliche strukturelle Festigkeit bereitzustellen.

Die Länge der Zuleitung wird wie folgt berechnet: Messen Sie die Länge des Kraftstofftanks und addieren Sie 20 bis 50 cm zu diesem Wert.

Das Versorgungsrohr und der Klemmkreis werden durch Schweißen verbunden.

Am Rohr muss eine Klappe angebracht werden, mit deren Hilfe die in den Ofen eintretende Luftmenge reguliert wird. Der einfachste Verschluss ist ein kleiner Metallkreis mit einem Stahlstangengriff für eine einfache Bedienung.

3. Rohrleitung entladen

Um es am Feuerraum zu befestigen, werden oben am Tank Markierungen angebracht und ein Loch ausgeschnitten, das dem Durchmesser des Auslassrohrs entspricht. Danach wird das Rohr durch Schweißen befestigt. Das Rohr ist über eine Klemme und ein wärmeisolierendes Material (Glasfaser) mit dem Hauptheizsystem verbunden.

4. Abdecken

Der Deckel wird aus einem Stück Blech geschnitten oder ein abgeschnittener Teil des Zylinders wird dazu verwendet. In der Mitte wird ein Loch für das Versorgungsrohr geschnitten und die Griffe aus gebogenen Metallstangen geschweißt.

Um den Ofen vor Überhitzung zu schützen und die Wärmeverteilung zu verbessern, wird ein Blech - ein Reflektor - an den äußeren Teil des Kraftstofftanks geschweißt (mit kleinen Metallecken).

Das Fundament besteht aus zwei Reihen feuerfester Steine.

Wie man "Bubafonya" mit Sägemehl ertränkt

Vor dem Einbringen von Sägemehl in die "Bubafnya" wird ein Rohr mit kleinem Durchmesser in die Brennkammer eingebracht. Um dieses Rohr wird Sägemehl gelegt, das sie fest verdichtet.

Wenn das Sägemehl ganz oben gestapelt ist, wird das Rohr herausgezogen. Somit wird das Sägemehl im Ofen gestapelt, so dass die resultierenden Verbrennungsprodukte durch den Luftstrom (Luftzug) in den durch das Rohr gebildeten Schacht abgeblasen werden.

Das Sägemehl wird mit einem Brenner oder Streichhölzern in Brand gesetzt, die mit einer Druckscheibe und einem Deckel bedeckt sind. Einige Minuten lang beobachten sie den Ofen und stellen den Absperrschieber und entsprechend den Luftzug und die Verbrennungsintensität ein.

So wird aus den billigsten Materialien ein Langbrennofen mit biologisch reinem Brennstoff mit einem Wirkungsgrad von fast 100% erhalten. Der Bubafonya-Ofen auf Sägemehl ist die beste Option für wirtschaftliche Besitzer.

Hallo liebe Leser und Abonnenten von Andrey Noaks Blog! Heute erzähle ich Ihnen von umweltfreundlichen Brennstoffbriketts. Auf dem Land gibt es immer Abfälle aus unserer eigenen Produktion von verschiedenen Dingen oder nur Müll (Blätter, Späne, Stroh, Schalen usw.), und natürlich können sie verwendet werden. Ich werde Ihnen sagen, wie Sie mit Ihren eigenen Händen Brennstoffbriketts herstellen können.

Dieses Material wird für Kamine, Öfen oder verwendet. Für die Herstellung können Sie alle brennenden Abfälle entnehmen, die zerkleinert und gepresst werden können. Holzbearbeitungsabfälle (Späne, Sägemehl, Holzspäne, kleine Bretter) sowie landwirtschaftliche Abfälle (Mais, Stroh, Schale, Sonnenblume) können geeignet sein. Manchmal dienen Holzkohle und Torf als Material.

Es ist zu beachten, dass diese Art von Heizmaterial umweltfreundlich ist und im Vergleich zu herkömmlichen Typen hohe Wärmeübertragungsraten und Wirkungsgrade aufweist. Da sie nur sehr wenig Feuchtigkeit enthalten, geben sie bei der Verbrennung eine geringe Menge Rauch ab und brennen schnell aus.Sie zeichnen sich durch die Fähigkeit aus, ohne Funkenbildung zu brennen und eine konstante Temperatur aufrechtzuerhalten. Dank ihrer ergonomischen Form und geringen Größe können sie bequem gefaltet und aufbewahrt werden.

Es ist wichtig, bei niedriger Luftfeuchtigkeit zu lagern, da das Material eine schlechte Feuchtigkeitsbeständigkeit aufweist. Aufgrund der Empfindlichkeit gegenüber mechanischen Beschädigungen sollte es auch vorsichtig transportiert werden.

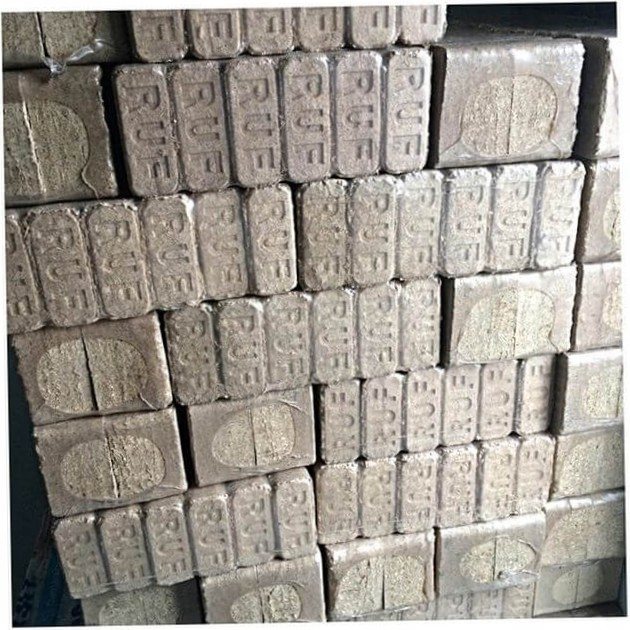

Brikettierpresse RUF 600

Die Industrie produziert eine Spezialpresse RUF 600, die Briketts mit den Abmessungen 150x60 mm produziert.

Seine Anwendung hat mehrere Vorteile :

- Geringer Verschleiß.

- Erhöhte Zuverlässigkeit.

- Geringer Stromverbrauch.

- Hochwertige und dichte Briketts.

- Hochleistung.

- Dauerbetrieb.

Das Modell RUF 600 verwendet zweimaliges hydraulisches Pressen. Es wird das Material verwendet, dessen Feuchtigkeitsgehalt ohne Zusatz von Bindemitteln 6 bis 14% beträgt.

Zunächst wird ein leichter Druck erzeugt, aufgrund dessen das Material aufgrund der zwischen den Partikeln gebildeten Hohlräume zu pressen beginnt. Danach kommt es zur Verdichtung und anschließenden Verformung der Partikel selbst, wobei auf molekularer Ebene eine starke Kohäsion erzielt wird.

Aufgrund des hohen Drucks, der am Ende des Vorgangs erzeugt wird, wird die elastische Verformung plastisch. Dadurch wird die Struktur des Briketts viel stärker, die gegebene Form bleibt vollständig erhalten.

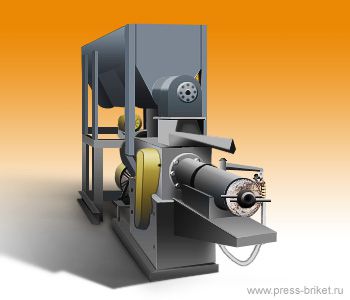

Sägemehl-Brikettiermaschine - YUXI

Werkzeugmaschinen und Geräte

Um sicherzustellen, dass biologische Abfälle so effizient wie möglich verarbeitet werden, wurden spezielle Geräte geschaffen. In der Produktion werden Sägemehl, Stroh, Sonnenblumenschalen, trockenes Hülsenfruchtgras und Ölsaaten als Rohstoffe verwendet. Das Endprodukt der Verarbeitung ist ein kontinuierliches Brikett namens Eurowood.

Die Ausrüstung für die Herstellung von Briketts ist in der Regel recht kompakt, es wurden sogar Containerfabriken geschaffen: Alles, was Sie brauchen, ist in einem Container auf Rädern konzentriert.

Brennstoffbriketts werden auf folgenden Gerätetypen hergestellt:

- Trockner. Verschiedene Arten von Trocknern sind erforderlich, um verschiedene Arten von Rohstoffen zu dehydrieren.

- Brecher. Hammerbrecher werden häufiger verwendet;

- Granulatoren;

- Brikettiermaschinen: Dies kann eine Produktionslinie oder eine separate Maschine zur Verarbeitung von Sägemehl oder Stroh sein.

Die Auswahl an Geräten zum Brikettieren ist sehr groß. Am produktivsten und funktionalsten sind die Linien, die alle Vorgänge zur Verarbeitung von Rohstoffen und zur Herstellung des Endprodukts ausführen.

Abhängig vom Produktionsvolumen und der Zusammensetzung der Rohstoffe können Sie den richtigen Maschinentyp auswählen.

- Rohstoffe: geringe Mengen an Trockenspänen und Sägemehl. RUF-Briketts werden mit einer Presse hergestellt. Dies sind hochwertige Kraftstoffblöcke, die im In- und Ausland verkauft werden können. Maschinen dieses Typs werden in Dänemark hergestellt, sie sind ziemlich teuer, sehr produktiv und haben eine hohe Ressource. Analoga von RUF-Pressen werden im Baltikum hergestellt, sie sind etwas billiger.

- Rohstoffe: geringe Mengen an Rohholzhackschnitzeln, Sägemehl und Spänen. Um aus solchen Rohstoffen Brennstoffbriketts herzustellen, muss es vorbereitet werden: trocknen und mahlen und dann pressen. Sie benötigen: Trockner, Aktenvernichter, drücken.

- Rohstoffe: viel nasser Holzabfall. Es ist am vorteilhaftesten, eine komplette Linie für die Herstellung von Brennstoffbriketts zu kaufen. Eine Hochleistungspresse ist erforderlich. Die Produktionseffizienz wird erheblich gesteigert, wenn Sie ein paar Trockner zu einer Presse bringen.

Rohstoffkalibrator

Es ist notwendig, zu große Partikel (mehr als 5 mm) zum Brecher auszusieben. Rohstoffe geeigneter Größe werden einem Förderer und von dort einem Trockner zugeführt. Als bequemste Schneckenförderer kann ihre Produktivität zwischen 1,5 und 10 Kubikmeter Rohstoffen pro Stunde liegen.

Trockner

Der Feuchtigkeitsgehalt von Rohstoffen ist einer der wichtigsten Parameter für die Herstellung hochwertiger Briketts. Zur Messung werden elektronische Feuchtigkeitsmesser verwendet.Zur Entwässerung von Torf und Holzabfällen in der Produktion werden häufig aerodynamische Trockner - Dispergierer eingesetzt. Dispergierer sind insofern praktisch, als das Trocknen aufgrund von heißem Rauch erfolgt, der in die Kammer eingespeist wird. Der Trockner besteht aus Luftkanälen, Lüfter, Zyklonen, Empfänger, Wärmeerzeuger.

Die Brennkammer besteht normalerweise aus Ziegeln. Ein Wärmesensor ist installiert, um die Temperatur aufrechtzuerhalten. Die Kapazität von Trocknern kann zwischen 100 und 300 kg Rohstoffe pro Stunde liegen.

Drückt

In der Produktion werden universelle Brikettierpressen für verschiedene Arten der Holz- und Lebensmittelindustrie eingesetzt (Schalen und Schalen von Saatgut und Getreide, Sägemehl). Rohstoffe werden mit einem Feuchtigkeitsgehalt von 8 bis 12% und einer Partikelgröße von nicht mehr als 5 mm verarbeitet. Zum Trennen des Holzes in der Presse ist ein Messer vorgesehen. Die Schneckendrehzahl wird geregelt. Zusätzlich gibt es ein thermisches Sensorsystem. Extruderpressen arbeiten bei Lufttemperaturen über 5 Grad Celsius.

Unter hohem Druck und einer Temperatur von + 200-350 Grad Celsius wird das Rohmaterial mit einer Schraube gepresst. Das Bindemittel ist eine natürliche Substanz - Lignin, das im Rohstoff enthalten ist. Bei hohen Temperaturen schmilzt die Oberfläche der fertigen Blöcke und wird fest. Daher können sie Transport und Lagerung standhalten.

Während des Betriebs der Presse werden schädliche Gase freigesetzt, die mittels einer Abzugshaube entfernt werden. Sein Design enthält: Luftkanäle, Regenschirm, Ventilator, Metallbox. Der Durchmesser der Luftkanäle wird entsprechend den örtlichen Gegebenheiten gewählt.

Technologie zur Herstellung von Briketts

Der Herstellungsprozess des Heizmaterials ist mühsam und erfordert aufeinanderfolgende Vorgänge.

Falls erforderlich, müssen Sie vor der Verwendung Rohstoffe vorbereiten:

- Zerkleinerungsmaterial;

- Trocknen von zerkleinerten Rohstoffen;

- Mahlen (je besser die Bestandteile der Briketts gemahlen werden, desto höher sind die Wärmeübertragungsraten).

Für die Heimwerkerherstellung müssen Rohstoffe mit einem Bindemittel gemischt werden. Hierzu ist Ton gemäß 1 bis 10 gut geeignet, wobei 1 kg Ton und 10 kg zerkleinertes Material entnommen werden. Die resultierende Mischung muss mit Wasser gemischt werden, um eine homogene Masse zu bilden. Es ist wichtig, dass sie weder flüssig noch fest ist.

Die resultierende Masse muss in spezielle Geräte geladen werden. Beim Pressen tritt überschüssige Flüssigkeit aus und das Produkt erhält seine endgültige Form. Wenn Sie eine hausgemachte Presse verwenden, besteht die Möglichkeit, dass noch eine geringe Menge Feuchtigkeit im Produkt verbleibt.

Ein obligatorischer Moment bei der Herstellung von Heizmaterial ist das Trocknen nach dem Pressen. Sie können im Freien unter Sonne und Wind trocknen. Die Zeit dieser Phase hängt vom Volumen der Briketts sowie von den verwendeten Presstechnologien ab.

Nach dem Trocknen muss das Produkt an einen speziellen Lagerort gebracht oder verpackt werden.

Die wirtschaftliche Seite der Medaille

Für die Herstellung von 1 Tonne Brennstoffbriketts benötigen Sie etwa 2 Tonnen Holzabfälle oder 1,5 Tonnen Stroh. Gleichzeitig beträgt der Stromverbrauch ca. 100 kW * h / t.

Der Heizwert dieses Heizprodukts beträgt 19 MJ / kg und ist damit viel höher als der von normalem Brennholz (nur 10 MJ / kg).

Mit der richtigen Auswahl der Ausrüstung, Herstellung und Lagerung der Produkte macht sich die Technologie in etwa 2 Jahren bezahlt.

Nachdem Sie meinen Artikel gelesen haben, können Sie selbst entscheiden, was besser ist: Heizmaterial aus unnötigen Rohstoffen herstellen, Zeit und Geld sparen oder weiterhin mit Holz erhitzt werden. In der Tat können Sie bei der Verwendung von Briketts sowohl im Alltag unnötige Abfälle entsorgen als auch ein Sommerhaus oder ein Badehaus mit umweltfreundlichen Brennstoffbriketts heizen. Wenn Sie Ihre eigene Produktion von Pellets organisieren möchten, benötigen Sie lediglich Informationen über die Organisation der Technologiekette, und mein neues Buch "Typische Fehler von Geräteherstellern bei der Planung der Herstellung von Pellets" hilft Ihnen dabei.