Principio de funcionamiento

Los circuitos de agua rara vez están conectados a estufas de gas. La habitación se calienta directamente, con aire caliente de la estufa. La única diferencia con una estufa de combustible sólido es que utiliza gas natural, no leña.

Consejo. Es muy fácil instalar un circuito de agua con un intercambiador de calor o un tanque de agua en los hornos de gas, en ocasiones se conecta un sistema que permite sacar las masas de aire caliente a las habitaciones adyacentes.

Hay opciones para hornos de gas, combinados con una unidad de combustible sólido o alimentados por electricidad. Hay quemadores universales que funcionan con combustible diesel, si surge la necesidad.

Importante. Todos los trabajos de instalación y reparación relacionados con el combustible gaseoso deben ser realizados exclusivamente por representantes de una organización especializada que cuente con el permiso correspondiente.

Precauciones de seguridad al reemplazar un inyector

Garantizar un reemplazo seguro es fundamental cuando se realizan actividades relacionadas con el gas.

Por lo tanto, no descuide una serie de reglas:

- Desconecte la estufa del gas y la electricidad antes de reemplazar los surtidores.

- Asegúrese de que los quemadores estén fríos.

- Antes de comenzar a trabajar, abra las ventanas, apague los dispositivos que funcionan con electricidad que puede generar una chispa.

- No puede realizar la auto-modificación de las piezas de la placa o reemplazarlas por otras no nativas, de tamaño inadecuado o fabricadas por usted mismo.

- Después de instalar las piezas, asegúrese de revisar todas las conexiones de gas para detectar posibles fugas. Para esto, las conexiones se lavan por todos lados (con un cepillo o una esponja) y, encendiendo el suministro de gas, observe si se forman burbujas. Si se encuentra una fuga, la conexión se aprieta o se desmonta y se vuelve a montar.

No utilice boquillas diseñadas para quemadores de gas de diseños completamente diferentes u otros aparatos de gas.

No debe reemplazar las boquillas de la estufa de gas usted mismo si no está seguro de sus capacidades.

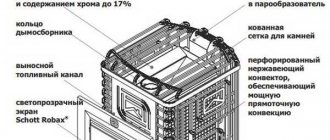

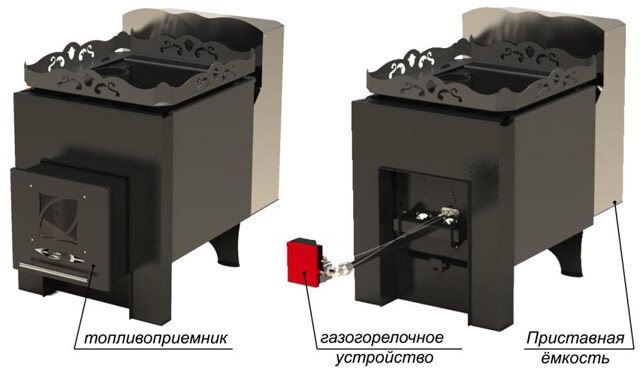

Que son los hornos de gas

Con la ayuda de estufas de gas, los hogares y las casas de campo se calientan, sin embargo, estos dispositivos han ganado la mayor popularidad durante la construcción de baños. La mayoría de las veces, para este caso, se compran unidades fabricadas en fábrica, que tienen una caja de metal. Al mismo tiempo, debe elegir el modelo correcto en términos de potencia y propósito, teniendo en cuenta las condiciones de operación. También se están construyendo hornos de ladrillos.

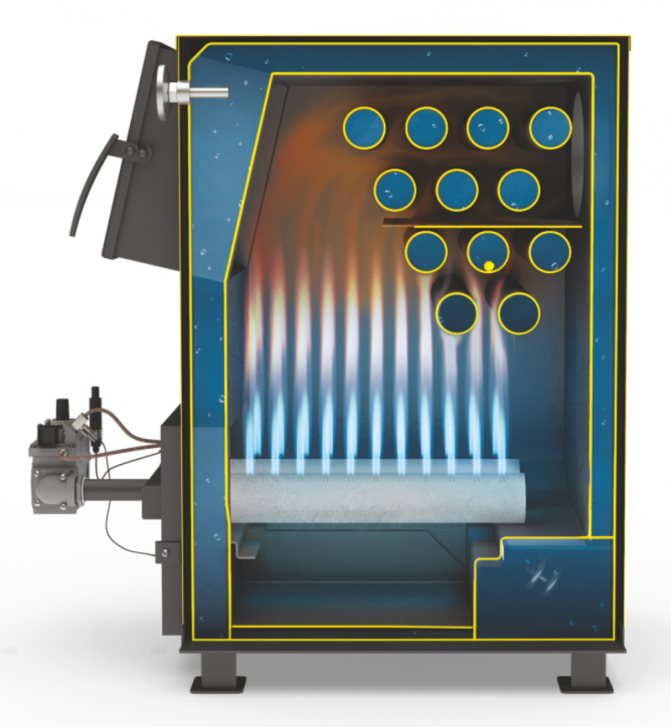

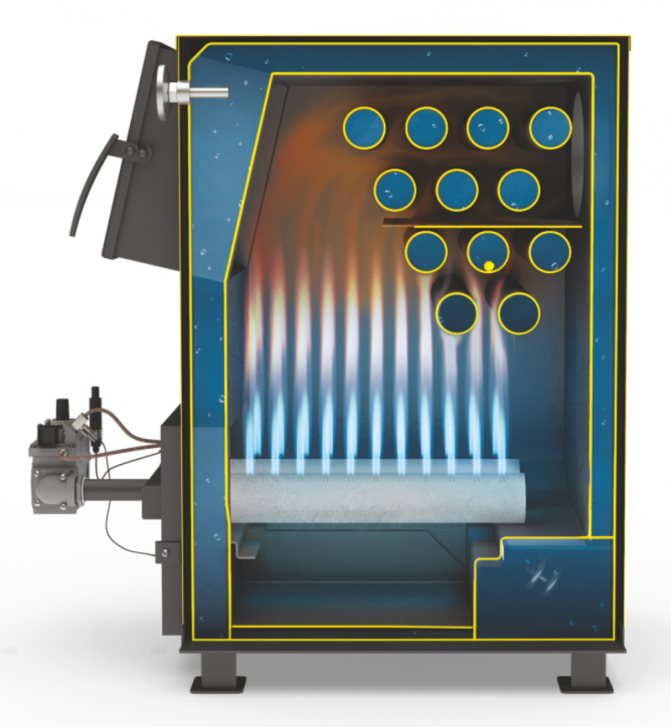

Por el método de generación de calor, los hornos se pueden dividir en dos tipos:

- Con cámara de combustión... El gas entra en la cámara de calentamiento y calienta sus paredes durante la combustión.

- Horno intercambiador de calor... En la construcción de estas unidades de calefacción, el gas entra en un tubo de acero curvado resistente al calor, que actúa como intercambiador de calor.

En el segundo caso, los hornos están equipados adicionalmente con un sistema de suministro de aire forzado y la eliminación de productos de combustión.

Los hornos de gas se distinguen por su capacidad calorífica. Este indicador depende de la capacidad de la unidad para acumular calor.

Según este parámetro, los hornos se dividen en las siguientes categorías:

- Hornos de combustión continua... Tienen paredes más delgadas que se enfrían lo suficientemente rápido. Sin embargo, también hay una ventaja significativa: calientan la habitación con la misma rapidez, liberando calor en el exterior. Para mantener una temperatura confortable constante en la habitación, el horno debe estar en el modo "encendido". Esta es una opción típica de cabaña de verano. Puedes venir y calentarte de inmediato.

- Horno de lotes... Esta es una estructura masiva de almacenamiento de calor que es capaz de emitir calor incluso después de que se corta el gas.Para retener el calor, los canales y la cámara de combustión están terminados con ladrillos de arcilla. Es muy conveniente poner tales estufas en baños. Calentarán las piedras en poco tiempo y comenzarán a desprender calor durante mucho tiempo. Para calentar hogares, esta opción también es más aceptable.

Importante. Los hornos de gas pueden funcionar tanto desde una tubería de gas natural como desde un cilindro. Los hornos que funcionan con biocombustible están muy extendidos. Una chimenea de biocombustible como esta también es muy eficaz. Para él, necesitas mejorar un poco el diseño.

Variedades de quemadores

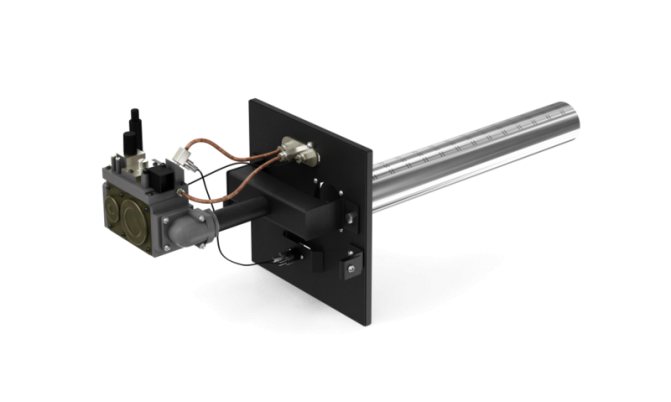

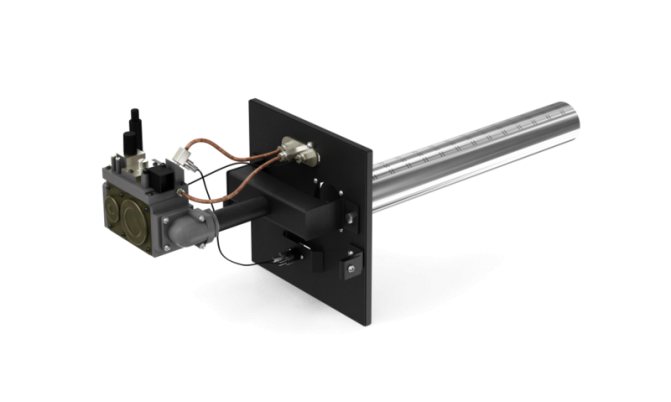

Este diseño para el horno es un equipo confiable que se utiliza para operaciones a largo plazo, se basa en materiales de alta calidad que se han sometido a un cuidadoso control de varios niveles, lo que permite proporcionar productos terminados de alta calidad.

Las marcas más populares en el mercado nacional son las instalaciones para la estufa y la chimenea Mosklimat TERMO, Weishaupt, Giersch, Wester Line, Buderus.

Entre otras cosas, los chorros se utilizan no solo en calderas de calefacción, sino también en secadores industriales, hornos, chimeneas y otras instalaciones que son de importancia industrial. Todos los dispositivos de este tipo se pueden dividir en varios grupos: según el principio de funcionamiento y el tipo de combustible utilizado.

Cualquiera que sea el dispositivo, de fábrica o de bricolaje, funcionará con gas u otro combustible adecuado. En la actualidad, las instalaciones atmosféricas son las más populares, se instalan principalmente en apartamentos o en instalaciones con suministro de gas.

El segundo tipo de dispositivo con suministro de aire forzado (inflable) tiene una estructura mucho más complicada y funciona con los siguientes tipos de combustible:

- combustible diesel;

- gas licuado;

- gas natural.

Por supuesto, el costo de una instalación de este tipo es mucho más alto y, por lo general, se instala donde se planea la gasificación de la instalación en un futuro próximo.

Elegir un quemador

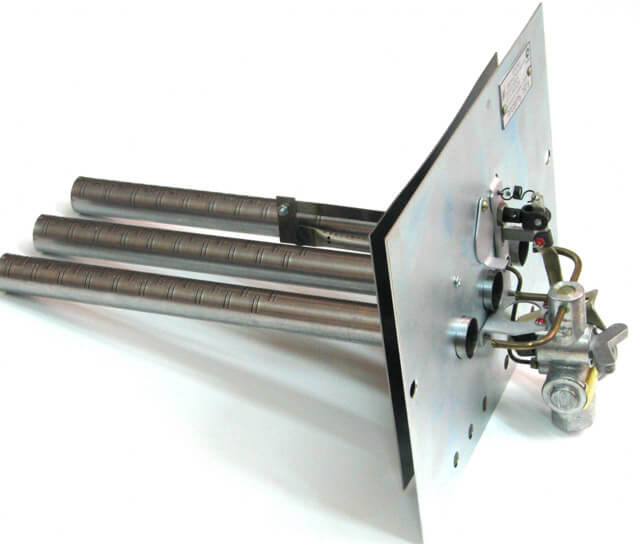

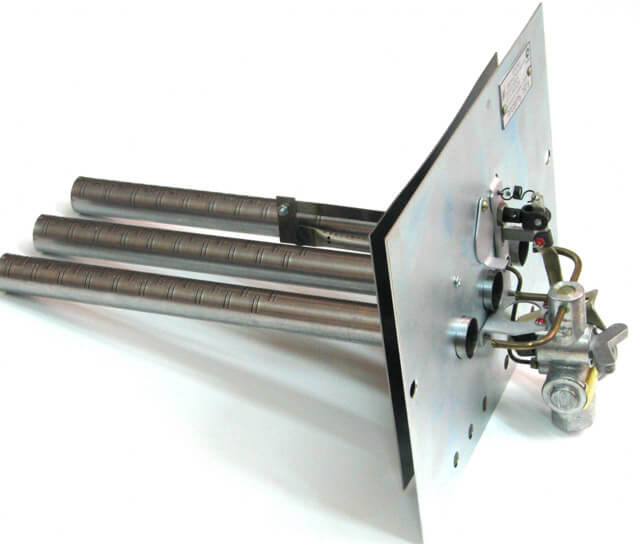

Los quemadores de gas de la estufa, que se instalan en la estufa de un hogar o una casa de campo, son similares entre sí. Como un quemador de gas para una caldera, tiene una cámara de combustión (intercambiador de calor), una carcasa, un sistema de chimenea, canales para el aire caliente y un bloqueo automático.

Sin embargo, hay un detalle obligatorio, que en cada caso tiene sus propias características: un quemador de gas para la estufa. Es ella quien es responsable de la eficiencia de la unidad de calefacción, las características de potencia, el consumo económico de combustible, el funcionamiento seguro y otros parámetros importantes.

En un quemador de gas, tiene lugar el proceso de mezcla de gas con oxígeno; contiene una unidad de control para el proceso de combustión del combustible. Con él, puede configurar un cierto modo, ajustado al nivel de temperatura que se requiere para calentar. Las calderas y estufas suelen tener los mismos modelos de quemadores.

Los quemadores de gas atmosférico de una sola etapa para una estufa doméstica no son difíciles de usar, son fáciles de instalar en un bloque calefactor. No necesitan fuente de alimentación. Dicho quemador se coloca en el lado frontal, donde se encuentra la puerta de combustión.

Importante. Para seleccionar un quemador, es necesario conocer su potencia, radica en la capacidad de este modelo para procesar una cierta cantidad de combustible en un período de tiempo determinado.

Objeto y beneficios

Los quemadores de gas se han desarrollado adicionalmente para el funcionamiento de estufas, chimeneas, etc. Al igual que otros dispositivos, los quemadores se dedican a mezclar combustible - gas licuado o gas natural - con aire, por lo que la temperatura aumenta en esta unidad.

Muy a menudo, estos dispositivos se montan en habitaciones en las que es necesario mantener un régimen de alta temperatura durante mucho tiempo.Hoy, nada impedirá la instalación de dicho equipo en la casa, gracias a lo cual puede deshacerse por completo del método habitual de encendido (chimenea, estufa).

El quemador tiene, entre otras cosas, una serie de ventajas principales:

- Seguridad. Dado que este sistema es explosivo, se aplican requisitos estrictos y confiables para su instalación.

- Con una adaptación automática: en la actualidad, los productos de gas modernos están equipados con un modo de temperatura automática, lo que brinda una excelente oportunidad no solo para usar los recursos de manera económica, sino también para proteger el horno contra el sobrecalentamiento o la explosión.

- Rentabilidad. No es ningún secreto que hoy el gas es mucho más rentable por un precio que la leña, el carbón o la electricidad.

- Control. No necesita ningún conocimiento especial para operar el dispositivo de gas de la estufa, entre otras cosas, algunos modelos modernos funcionan con un control remoto.

- Ergonómico. Para el almacenamiento de materiales combustibles, carbón o leña, se requiere una sala especial. Dado que durante el funcionamiento del quemador, todo el combustible necesario ingresa directamente a la boquilla a través de la columna de gas.

Que son los quemadores

Si se considera un quemador de gas desde el punto de vista de un método para controlar la energía térmica, entonces todos los modelos se pueden dividir en las siguientes categorías:

- Escenario único... En este caso, el suministro de gas (apagado) se produce automáticamente, a la señal del reóstato.

- De dos etapas... El quemador tiene la capacidad constructiva de cambiar al modo económico. Este proceso se regula automáticamente.

- Quemadores flotantes... La potencia del quemador se puede cambiar sin problemas, del 10 al 100 por ciento.

Lea también: Cómo abrir una grapadora de muebles

Los quemadores se clasifican según el método de suministro de aire:

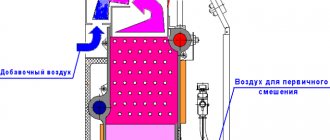

- Atmosférico... En esta versión, no se necesita electricidad, el aire fluye hacia el quemador bajo la acción natural del tiro. La eficiencia no es muy alta, no más del 90 por ciento. Es una construcción simple: una tubería con orificios por donde se suministra combustible. Funciona en cámaras de combustión abiertas. Se pueden convertir rápidamente, si es necesario, en combustible líquido, la vida útil de dichos quemadores es muy larga. Sin embargo, estos quemadores se imponen altos requisitos de seguridad.

- Inflable... También se les llama quemadores de ráfaga o ventilador. Esta es una construcción bastante compleja. El aire se suministra al quemador mediante un ventilador, la cámara de combustión en este caso está cerrada. La eficiencia es superior al 95 por ciento. Las estufas con tales quemadores no necesitan chimeneas voluminosas. Al mismo tiempo, el horno funciona de forma estable incluso a baja presión de gas. Sin embargo, generan mucho ruido y son volátiles.

- Cinética difusa... El aire se inyecta parcialmente en la cámara de combustión, el resto se suministra directamente a la llama.

Importante. En dispositivos capitales con alta capacidad calorífica, con alta potencia de horno, el quemador puede sobrecalentarse. Se recomienda instalar un modelo que sea resistente a condiciones de alta temperatura.

Hornos para asar. Hornos de tambor. Hornos de recocido

Propósito del horno rotatorio

El propósito de este horno rotatorio es calentar el material de alimentación a una temperatura máxima de 950 ° C. El diseño del equipo se basa en las siguientes condiciones de proceso en un horno rotatorio.

| Materias primas Materias primas Velocidad de alimentación de las materias primas Humedad de las materias primas Temperatura de las materias primas Calor específico de las materias primas Densidad aparente de las materias primas | peróxido de uranio (UO4.2H2O) 300 kg / h 30 wt. % 16 ° C 0,76 kJ / kg K 2,85 g / cm³ |

| Producto Material del producto Velocidad de alimentación del producto Humedad del producto (masa húmeda) Temperatura del producto: Lado de descarga del horno Lado de descarga del enfriador Calor específico del producto Densidad aparente del material del producto Tamaño de partícula | óxido-óxido de uranio (U3O8) 174,4 kg / h ≈ 0% en peso 650 - 850 ° C 60 ° C 0,76 kJ / kg K 2,0 g / cm³ 8 - 20 μm |

| Consumo de energía del horno | 206 kWt |

| Rango de velocidad del tambor normal | 1-5 rpm 2,6 rpm |

| Tiempo de tratamiento Rango Normal Velocidad de carga de sólidos (tambor v / v) Inclinación del tambor Caudal de agua de refrigeración Presión de suministro de agua de refrigeración (mín.) Temperatura de suministro de agua de refrigeración Temperatura de salida del agua de refrigeración Ubicación de la unidad Entorno Modo de funcionamiento de la unidad Continuo Temperatura ambiente | 50 - 269 min 102 min 10% 15,6 mm / 1 m 2275 kg / h 4,1 bar 32 ° C 42 ° C interior no peligroso, área industrial 24/7/365 +10 a +40 ° C |

El material se calienta en los siguientes modos de transferencia de calor, enumerados en orden ascendente de importancia: 1. Calor de radiación. 2. Calor por contacto directo con la superficie interior del tambor.

La cantidad de calor requerida se determina teniendo en cuenta los siguientes requisitos: 1. Calor para aumentar la temperatura de los componentes sólidos. 2. Calentar para calentar el alimento húmedo a la temperatura de evaporación. 3. Calentar para evaporar el alimento húmedo. 4. Calentar para aumentar la temperatura de la corriente de aire.

Descripción del proceso de operación del horno rotatorio.

La torta húmeda (UO4.2H2O) se coloca en el transportador de alimentación del horno. El lado de carga del tambor está equipado con placas roscadas y una plataforma de alimentación que retira el material a alta velocidad de este lado del tambor. Inmediatamente después de dejar las placas roscadas, el material fluye hacia abajo por gravedad a lo largo del eje longitudinal del tambor. En la sección de horno del horno, el peróxido de uranio hidratado (UO4.2H2O) se calienta utilizando elementos calefactores eléctricos en el horno. El horno eléctrico está dividido en tres zonas de control de temperatura para un rendimiento de temperatura flexible. En las dos primeras zonas, el peróxido de uranio (UO4.2H2O) se calienta gradualmente a una temperatura de aproximadamente 680 ° C. En la tercera zona, la temperatura se eleva a unos 880 ° C y se produce la transformación del peróxido de uranio (UO4.2H2O) en óxido-óxido de uranio (U3O8).

La torta de uranio amarilla que ha reaccionado completamente (U3O8) se alimenta a la sección de enfriamiento del tambor. El calor se elimina de los componentes sólidos, debido a la alta conductividad térmica, a través de la pared del tambor del horno y se elimina con agua de enfriamiento rociada en el exterior del tambor. La temperatura del material se reduce a aproximadamente 60 ° C, luego el material se alimenta a la línea de descarga, a través de la cual ingresa al sistema de transporte por gravedad. Un fuerte flujo de aire se alimenta a través de la línea de descarga al horno rotatorio y se dirige a través del tambor contra el flujo de material para eliminar el vapor generado durante la etapa de calentamiento del proceso. El aire húmedo sale de la línea de carga.

Componentes del horno de tambor

Tambor de horno rotatorio

Las secciones soldadas del tambor tienen costuras ubicadas alternativamente en ángulos de 90 ° y 180 ° entre sí y se obtienen mediante soldadura con penetración total del metal base. Las bandas y los engranajes anulares están montados en superficies mecanizadas separadas del tambor por espaciadores para adaptarse a las diferencias en la expansión térmica radial. El diseño del tambor tiene en cuenta cualquier esfuerzo térmico y mecánico y, por lo tanto, garantiza un funcionamiento confiable. En el lado de carga del tambor, hay almohadillas de retención de material que bloquean el flujo de retorno de material en la tubería y placas de tornillo para alimentar material en las secciones calentadas. Las secciones abiertas del tambor en los lados de carga y descarga están equipadas con pantallas de protección térmica para el personal.

Vendaje El tambor tiene dos bandas de acero forjado sin soldaduras ni uniones. Cada banda tiene una sección rectangular de una pieza y está endurecida para una larga vida.

Ruedas de apoyo El tambor del horno gira sobre cuatro ruedas de apoyo de acero forjado. Las ruedas de apoyo están endurecidas para una larga vida útil. Las ruedas están equipadas con un ajuste de interferencia en un eje de alta resistencia montado entre dos conjuntos de cojinetes con una vida útil de al menos 60.000 horas. La base de la rueda está equipada con tornillos de presión para la alineación horizontal y la alineación de las ruedas.

Rodillos de empuje La unidad contiene dos rodillos de empuje, que constan de dos ruedas de acero con rodamientos de rodillos esféricos sellados, con una vida útil de al menos 60.000 horas. Los rodillos de empuje están endurecidos para aumentar su vida útil.

Unidad de manejo

El tambor está diseñado para girar con una frecuencia de 1-5 rpm con una potencia de 1.5 kW desde un motor eléctrico con una frecuencia de rotación de 1425 rpm, operando desde una red de corriente alterna trifásica con un voltaje de 380 V, una frecuencia de 50 Hz y fabricado en versión estanca con refrigeración por aire. El eje del motor está conectado directamente al eje de entrada de la caja de cambios principal a través de un acoplamiento flexible.

La caja de cambios principal cicloidal tiene una relación de reducción precisa de 71: 1 con una etapa de reducción. El eje del engranaje de baja velocidad está diseñado para el par requerido y las cargas extremas.

Evitar la deformación del tambor del horno

Para evitar la deformación del tambor del horno, durante fallas en el sistema de suministro de energía del motor eléctrico, se proporciona un motor diesel adicional para continuar la rotación del tambor. El motor diesel tiene una velocidad ajustable (1500-3000 rpm) y una potencia nominal de 1,5 - 3,8 kW. El motor diesel se arranca manualmente o mediante un motor de arranque eléctrico de CC y está conectado directamente al eje del motor eléctrico a través de un embrague.

Horno de tambor ">

Corona dentada La corona dentada está hecha de acero al carbono. Cada rueda dentada tiene 96 dientes endurecidos, montados en tambor y conectores para un fácil desmontaje.

Engranaje de accionamiento Fabricado en acero al carbono. Cada engranaje tiene 14 dientes endurecidos y está montado en un eje de engranaje de baja velocidad.

Cadena de transmisión Se utiliza una cadena inclinada para hacer girar el tambor del horno.

Sistema de horno

La carcasa del horno cubre el tambor y está hecha de acero al carbono. Las paredes y el suelo de los cerramientos se forman como una sección completa. El techo del horno consta de tres secciones, una para cada zona de calentamiento, y se puede quitar para el mantenimiento del horno o tambor.

Características de la cámara / elementos calefactores:

| Energía | Actual | Voltaje | Longitud | |

| Sección de horno -1 | 68 kWt | 99 A | 400V / trifásico / 50Hz | 1,52 metros |

| Sección de horno -2 | 48 kWt | 70 A | 400V / trifásico / 50Hz | 1,37 metros |

| Sección de horno -3 | 90 kWt | 131 A | 400V / trifásico / 50Hz | 2,90 m |

Enfriador de agua por atomización Enfriador de agua por atomización: reduce la temperatura del producto del horno. El cuerpo del enfriador está hecho de acero al carbono con superficies internas recubiertas de epoxi (para reducir la corrosión). El cuerpo está equipado con dos tuberías montadas en la parte superior con boquillas rociadoras, sellos laberínticos giratorios de entrada y salida, una salida de vapor superior, una boquilla de drenaje inferior, una boquilla de derivación lateral, puertas de acceso y orificios de inspección. El agua se canaliza a las boquillas de aspersión y se descarga por gravedad a través de la brida de drenaje inferior.

Tubería del horno La tubería de alimentación está hecha de acero inoxidable. El paquete incluye: cubierta de montaje, orificio de inspección, boquilla giratoria para liberación de gas, puerta para evacuar las fugas inversas a través del tambor y conjunto de sello giratorio.

La línea de descarga está hecha de acero inoxidable.Incluye conducto de descarga de producto, cubierta de montaje, puerto de inspección y conjunto de sello giratorio. El sello de alivio es un compensador de temperatura tipo fuelle.

Alimentador de tornillo

El horno está equipado con un transportador de tornillo de carga para alimentar la torta de peróxido de uranio en el tambor, es un tornillo situado en ángulo cero con la horizontal, que ha sido acabado.

Termopares de horno Se proporcionan termopares para monitorear continuamente las temperaturas en las zonas del horno y las temperaturas de descarga del producto.

Interruptores de velocidad cero El horno se suministra con dos interruptores de velocidad cero, uno de los cuales controla continuamente la rotación del tambor y el otro la rotación del tornillo de carga. Los conjuntos de interruptores en términos de frecuencia de rotación están montados en los extremos de los ejes y son del tipo de generadores de impulsos de disco que crean un campo magnético alterno registrado por un dispositivo de medición.

Tipo de encendido

Todos los quemadores se pueden dividir según el tipo de encendido:

- Tipo electronico... No tienen un encendedor que funcione constantemente. Requiere electricidad para funcionar. El encendido eléctrico es uno de los inventos más convenientes para las unidades de calefacción modernas. Gracias a él, el funcionamiento de las estufas se ha vuelto lo más cómodo posible. El encendido eléctrico permite encender la llama del quemador de forma segura, sin utilizar mechas o encendedores disponibles.

- Quemadores de encendido piezoeléctrico... No se necesita electricidad.

A veces se requieren condiciones de trabajo especiales, por ejemplo, se colocan quemadores en la estufa de sauna, que deben distribuir bien la llama. Estos son splitters o tubos de distribución convencionales. Así funcionan los hornos de cocina a gas.

El consumo de combustible que pasa por el quemador puede variar ampliamente y depende de su diseño.

Las boquillas de gas del horno deben ser seguras y energéticamente eficientes. Esto se puede lograr si se cumplen todos los requisitos técnicos. La autoactividad en este asunto solo puede hacer daño. Por lo tanto, la instalación de los quemadores de gas debe ser realizada por especialistas.

¡Apoya el proyecto, compártelo con tus amigos!

1. De secciones de baterías de hierro fundido. ¿Cuántas secciones, cómo sellarlas, se pueden poner a la llama de los quemadores, cuál es la confiabilidad?

2. Estructura soldada de tubos de acero o tubos doblados. ¿Cuál es el diámetro, cuántos metros, cuál es la forma, se puede poner en la llama de los quemadores, cuál es la fiabilidad (las soldaduras se dispersarán en la llama)?

3. Intercambiador de calor de cobre de la antigua columna de gas a la llama del quemador o cerca (la columna no funcionó durante un día - Intercambiador de calor Savdepovsky, cero) + bobina de tubería de cobre. ¿Cómo sellar las juntas, qué tan rápido se quemará, cuántos metros de la tubería?

Las variantes del tipo - "encienda la caldera y no se preocupe" no encajan - en realidad calculado - mi versión es más barata y los lugares para la caldera son solo en lugar de la estufa (esta última tendrá que ser eliminada y esto es tiempo y costos adicionales.

El presupuesto para el intercambiador de calor es 1000-1500 UAH.

Gente, estaré agradecido por cualquier consejo y moralidad, de lo contrario mi cabeza pronto estallará por la incertidumbre.

Comentarios del usuario:

Hasta el momento, no hay comentarios de usuarios sobre este material. ¡Tu comentario será el primero!

Solo los usuarios registrados pueden responder temas y realizar una comunicación completa

Todo sobre reparación y construcción:

Teléfono para maestros: +7

Iniciar sesión a través de las redes sociales:

Además, puede ingresar al sitio utilizando las siguientes redes sociales (sin completar datos personales):

Autorización

Registro en el portal

Realimentación

Complete los campos obligatorios en el formulario a continuación y haga clic en el botón "Enviar". Trate de ser lo más claro y claro posible sobre la esencia del problema y el propósito de la apelación. Esto acelerará el procesamiento de su apelación. Luego de recibir la carta, nos comunicaremos con usted de la manera que más le convenga, en un horario conveniente para usted. Gracias por su interés en nuestro sitio.

El quemador de una caldera de gas convierte la energía química del combustible en energía térmica del agua, que se suministra al sistema de suministro de calefacción y agua caliente de la casa. Los quemadores de gas para calentar hornos se instalan en dispositivos especiales llamados calderas. La elección correcta de un dispositivo de quemador garantizará no solo un entorno de vida cómodo en la casa, sino también su seguridad.

Dispositivo de fabricación propia

A veces, muchas personas hacen la pregunta: "¿Es posible hacer un quemador de gas en casa con sus propias manos?" Mejorar el equipo de calefacción aumenta su eficiencia.

El cuidado de las calderas de combustible sólido, así como el control ininterrumpido de la presencia de carbón o leña en el horno, a veces empuja a los propietarios de tales instalaciones a reequiparlas. A veces existe la posibilidad de que se pueda conectar una línea de gas al objeto, pero no hay ningún deseo de comprar un nuevo equipo de calefacción, luego las personas más experimentadas y conocedoras de este sistema comienzan a reequipar el dispositivo para calentar líquido con sus propias manos. .

Cualquiera que decida actualizar su caldera de esta forma debe saber que cualquier producto hecho a mano debe ser sometido a pruebas especiales en condiciones de laboratorio, tras lo cual se debe recibir a mano los siguientes documentos:

- Certificado de calidad. Emitido para confirmar que un quemador de fabricación propia es de alta calidad y útil.

- Un paquete de documentos de Gosgortekhnadzor. Dicen que el producto artesanal está documentado en fuentes oficiales.

- El sistema de bricolaje verifica el cumplimiento de todas las características de calidad, así como el funcionamiento.

Para recopilar un paquete completo de documentos, pasar por todas las autoridades y registrar oficialmente todo, debe dedicar mucho tiempo y esfuerzo.

Por lo tanto, a pesar de todas las ventajas de hacerlo usted mismo, es mejor comprar un quemador de gas de fábrica para la caldera. Pero si, sin embargo, hay un gran deseo de registrar el producto terminado, puede hacerlo usted mismo en casa.

Proceso de combustión en la caldera.

La reacción química dentro de la caldera es una reacción de combustión entre el oxígeno (O2) del aire y los hidrocarburos (CHyOx) del combustible, que liberan energía en forma de calor. El proceso de combustión produce vapor de agua (H2O) y dióxido de carbono (CO2), siendo este último especialmente peligroso desde el punto de vista de la contaminación atmosférica y el calentamiento global.

También pueden aparecer otros productos de combustión del gas de tobera según el tipo de combustible y las condiciones de combustión: óxidos de nitrógeno (NOx) o azufre (SOx), responsables de la lluvia ácida. El monóxido de carbono (CO), una sustancia venenosa peligrosa, puede causar la muerte si se inhala.

El ajuste correcto del dispositivo reduce la cantidad de productos de combustión nocivos. Las emisiones de CO2 se reducen cuando el gas se quema por completo. Para reducir las emisiones de NOx, se recomienda utilizar la tecnología de combustión correcta, que está garantizada por el diseño del quemador.

Boquillas rociadoras giratorias.

En un dispositivo de boquilla de este tipo, el combustible se retuerce girando el cuerpo de la boquilla. Cuando se expulsa combustible a través de las boquillas radiales del atomizador de copa hacia la corriente de aire, se forma un frente de llama plano anular. En un atomizador tubular, el combustible se dispersa paralelo al eje del inyector y al flujo de aire, formando una llama alargada. Los dispositivos de boquilla de este tipo se utilizan comúnmente en instalaciones industriales. Dependiendo de la salida de calor de la unidad, el consumo de combustible puede variar desde varios litros por hora hasta varios cientos o incluso miles de litros por hora.

Dispositivos para calefacción de espacios

Mezclan combustible y oxígeno y, mediante un dispositivo de encendido, aseguran la combustión completa, que tiene lugar en la cámara de combustión, y el calor se transfiere al agua a través de un intercambiador de calor. Los dispositivos de control regulan el encendido, la velocidad de combustión, el suministro de aire y combustible, el tiro de escape, la temperatura del agua, el vapor y la presión del agua en la caldera.

El agua caliente producida por la caldera se mueve por circulación natural a través del sistema de calefacción interno de todo el edificio. Un esquema de calefacción puede incluir intercambiadores de calor de agua caliente, aire acondicionado y unidades de ventilación.

Clasificación de dispositivos

La industria produce una gran cantidad de inyectores de gas de diversos tipos, propósitos y diseños, que se clasifican estrictamente según el tipo de combustible y el método de suministro de aire. Clasificación de flujo de aire:

- Atmosférico: estos son quemadores en los que el aire se suministra de forma natural, es capturado en el tubo Venturi por una corriente de gas de acuerdo con el principio del inyector.

- Los quemadores de aire forzado o de impulso están equipados con un ventilador que proporciona suministro de aire para la combustión de la mezcla aire-combustible y la eliminación de los productos resultantes de la combustión del combustible.

Lea también: Tipos de dibujos y su finalidad.

Un quemador de gas para una estufa en una casa se divide por tipo de combustible:

- Gas para quemar combustibles gaseosos.

- Quemador para quemar combustible líquido.

El principio de funcionamiento del quemador atmosférico.

El gas, que ingresa por la boquilla de la boquilla, aumenta su velocidad y crea un vacío en la base de la antorcha, que succiona parte del aire de combustión, el llamado aire primario, formando una mezcla de gas y aire.

La mezcla principal de aire y gas entra en una serie de orificios (circulares, inclinados, rectos) ubicados en uno o más niveles del dispositivo. La mezcla se enciende con un encendedor. El aire adicional necesario para la combustión, llamado aire secundario, entra en la llama por inducción debido a la convección natural.

Un quemador de gas casero para calentar con gas doméstico tiene un porcentaje de aire primario del 40 al 50%. Todas las partes del dispositivo (inyectores, tubos de mezcla) aseguran estructuralmente una combustión estable de combustible sin pérdidas. Sin embargo, este tipo de quemador no tiene la capacidad de controlar manualmente el proceso de combustión. El proceso de combustión lo proporcionan rígidamente el diseño del quemador y los parámetros del combustible.

Si bien la gran ventaja de las calderas equipadas con quemador atmosférico (hasta 1 MW) es la simplicidad del sistema, tienen importantes desventajas:

- sin parada de emergencia del proceso de combustión cuando el horno de ladrillos está funcionando en caso de una interrupción repentina del suministro de combustible;

- exceso de aire

- escasa eficiencia de combustión;

- producción significativa de NO x.

Diseño de quemador de pulsos

Tiene una mayor eficiencia que las naturales, más eficiente y de diseño más complejo. El quemador de combustible consta principalmente de siete elementos:

- Bomba de combustible, suministra combustible desde el tanque (combustible líquido) a la caldera y está equipada con un regulador de presión que devuelve el exceso de combustible requerido para la combustión.

- Un ventilador, proporciona al proceso de combustión el aire necesario para la combustión del combustible.

- Una válvula solenoide es una válvula que funciona automáticamente. Se utiliza para entregar un chorro de combustible en cantidad suficiente para la combustión.

- Las boquillas son la parte central del quemador. La boquilla permite que el combustible se atomice muy finamente para ayudar a que se mezcle completamente con el aire para formar una mezcla de aire / combustible para la combustión.

- Calentador de combustible, permite que el combustible líquido contenido en el tanque sea menos viscoso para ayudar a la combustión. Esta viscosidad inicial está relacionada con la temperatura de almacenamiento en el tanque, así como con las características específicas del combustible.

- Electrodos, le permiten encender la mezcla gas-aire para crear la llama deseada.

- Cabezal de combustión, que consta de dos elementos. Una punta que dirige la llama y un reflector sostenido por la llama en la estufa.

El modo de funcionamiento del quemador se puede dividir secuencialmente en etapas:

- Pre encendido. Enciende el ventilador, lo que permite que el motor funcione.

- Encendido. Apertura de la electroválvula que dirige el combustible a la boquilla.

- Encendido. Se crea una chispa para mantener una antorcha de combustión estable.

- Modo de operación. Apagado del encendedor después de la estabilización de la llama.

- Detener. Cerrando la válvula solenoide, apagando el quemador y después de 15 - 20 minutos de ventilación del horno para liberar el espacio de combustión de mezclas explosivas, apague el ventilador.

Boquillas neumáticas.

Un sistema de suministro de inyector neumático de alta presión típico incluye un soplador de aire, una bomba de combustible, un filtro y una válvula de control de presión. Cuando se inicia el sistema, la bomba bombea combustible desde el tanque y a través del filtro lo suministra a la válvula de control de presión, que se abre cuando la presión alcanza un nivel predeterminado (~ 0,7 MPa), y el combustible entra en la boquilla del inyector dispositivo.

La boquilla del inyector de alta presión tiene de dos a seis conductos de combustible tangenciales, según el rendimiento de la unidad. A través de los canales, el combustible ingresa a la cavidad del atomizador, se retuerce y se expulsa a través de la boquilla. El combustible se atomiza, formando una neblina de pequeñas gotas, y entra en la zona de combustión, donde también se suministra aire. El dispositivo de encendido por chispa genera una descarga que enciende la mezcla de aire / combustible. En este caso, se forma una llama dentro de la cámara de combustión con paredes de material resistente al calor, y el flujo de productos de combustión se utiliza en una instalación generadora de calor correspondiente.

Las boquillas neumáticas de baja presión tienen un diseño similar a las descritas anteriormente, y su principio de funcionamiento es algo similar al de una pistola rociadora. La presión a la que el combustible líquido entra en el atomizador no suele ser mucho mayor que la presión atmosférica.

Boquilla de horno

El quemador de gas del horno se utiliza para quemar combustibles gaseosos como el gas. Están disponibles como quemadores atmosféricos o de pulso. Al comparar los dos sistemas, especialmente los quemadores, proporcionan una combustión muy limpia y eficiente de productos de gas en todos los rangos de potencia al controlar con precisión el suministro de combustible y aire de combustión.

En los calentadores modernos y compactos, hoy en día se utilizan principalmente quemadores planos, en los que la llama se distribuye por varias boquillas en un área más grande. La mano del operador hace que la combustión sea especialmente eficiente y también más limpia debido a la menor temperatura. Especialmente favorable y limpia es la llamada combustión catalítica, en la que el gas entra en una reacción de oxidación química en la superficie del catalizador con oxígeno del aire. Este proceso no requiere ignición convencional y se caracteriza por una temperatura de llama muy baja.

Hacer una boquilla con tus propias manos.

Antes de comenzar a usar un producto casero con sus propias manos, debe seguir los siguientes procedimientos:

- El quemador debe pasar un control de calidad en la oficina local de Rostekhnadzor de acuerdo con las regulaciones establecidas en la Ley Federal de Seguridad de Edificios y Estructuras del 30/12/2009.

- Después de esta verificación, es necesario obtener un certificado de Rostechnadzor sobre la idoneidad del quemador para el funcionamiento.

Para comenzar a hacer una boquilla, necesita los siguientes materiales:

- Una válvula que servirá para regular el suministro de combustible por parte del dispositivo. Para suministrar gas al quemador, use la válvula instalada en la fuente de gas.

- Tubo de acero. Es deseable que tenga un grosor de hasta 2 mm y una longitud de hasta 100 mm.

- Tapón de acero para fabricar el dispensador de combustible.También puede utilizar un soplete de chorro.

- Mango de acero. Puede fabricarse con un accesorio convencional.

- Goma para forro de manijas.

- Cable. Se utilizará para soldar.

También necesitará las siguientes herramientas:

- Maquina de soldar.

- Amoladora para cortar piezas.

Para la artesanía, es preferible una boquilla atmosférica debido a la simplicidad de su diseño. El procedimiento es el siguiente:

- Primero, la tapa se atornilla a la válvula. Por ejemplo, si se usa una válvula VK-74 estándar, entonces la tapa tiene una rosca cónica.

- Luego, al cortar la tubería de acero existente con una amoladora a las dimensiones requeridas, se fabrica la boquilla de la futura boquilla: su base.

- A continuación, la boquilla se suelda a la tapa con un alambre. En este caso, la tapa y la boquilla no deben tocarse.

- Se instala un elemento piezoeléctrico, que es necesario para activar el dispositivo.

Después de eso, el producto está listo para su instalación.

¡Atención! Para instalar un sistema para suministrar combustible a una estufa desde un sistema de calefacción central, se requieren equipos especiales y experiencia en el trabajo con sistemas de gas.

Instalación de horno

Al instalar la unidad terminada en el horno, tenga en cuenta de qué materiales está hecha:

Si estamos hablando de una estufa de ladrillos, entonces la desventaja obvia será el alto costo y la complejidad de dicho diseño, que solo lo ensambla un especialista. En este caso, la boquilla se monta dentro del horno.

- A su vez, la instalación de la unidad en un horno de metal es mucho más fácil y se puede realizar sin la participación de especialistas. En este caso, la boquilla se monta directamente en la estufa para que la llama entre en la caldera en cantidad suficiente para formar una mezcla de combustible.

La boquilla de gas, el corazón de la estufa, debe ser de alta calidad y estar correctamente instalada. Si esta unidad no funciona correctamente, pueden surgir problemas relacionados con el combustible, que pueden tener consecuencias irreversibles.

Dispositivo de combustión de combustible líquido

Estos quemadores se utilizan para quemar combustibles líquidos como fueloil con bajo contenido de azufre, combustible diesel o biocombustibles. A diferencia del gas, este tipo de combustible debe atomizarse a un estado gaseoso. Si no se hace esto, grandes gotas de fueloil entrarán en la cámara de combustión.

No podrán quemarse por completo, causarán la formación de hollín, que se asentará en el intercambiador de calor y reducirá la superficie útil de calentamiento de la caldera. Estos quemadores en un momento ofrecían un proceso de combustión forzada, como quemadores de soplado, mediante el cual se suministraba mecánicamente el aire necesario al punto de combustión. Según el color de la llama, se distingue entre los denominados quemadores amarillos y azules.

Lea también: Motosierra calm 250 empieza mal

Mientras que los quemadores amarillos rocían combustible líquido, los quemadores azules usan parte del calor de combustión para vaporizar completamente el combustible. De esta manera, se produce menos hollín y la combustión se produce a temperaturas más altas, de ahí el color azul.

Dado que la combustión limpia siempre depende de un caudal suficiente de combustible líquido y una cantidad suficiente, el uso de tales quemadores en el hogar es limitado en comparación con los quemadores de gas.

Sistema de seguridad para equipos de gas

El sistema de seguridad permite un control continuo de la llama del quemador. Este control es proporcionado por una fotocélula fotosensible creada por una llama o por una fotocélula que es sensible a la radiación de la luz. El sistema advierte automáticamente al usuario en los siguientes casos:

- la llama no aparece cuando se suministra combustible;

- rotura de la antorcha durante la combustión;

- el quemador no funciona.

Gracias a este sistema de control, la caldera no tiene combustible sin quemar, lo que puede provocar una explosión de la mezcla gas-aire en el horno de la caldera. Para garantizar un funcionamiento fiable y sin problemas de la caldera, el quemador debe realizar las siguientes funciones:

- encendido de combustible;

- alimentación y procesamiento automático de combustible;

- suministro de aire de combustión;

- integridad de la combustión de combustible;

- regulación de potencia.

Solución de problemas

Tener una caldera en casa trae muchas ventajas, pero también una serie de desventajas, y el usuario no siempre sabe cómo hacer lo correcto. Las fallas de la caldera son comunes a muchos tipos. Es importante determinar la causa de estas fallas de manera oportuna antes de llamar al servicio de emergencia. Lista de las fallas más comunes y probables.

En primer lugar, si la caldera no se inicia, debe verificar los nodos del circuito:

- tensión de red;

- mal funcionamiento del interruptor o ventilador del motor de la caldera;

- cables de caldera dañados;

- falsos contactos de equipos de automatización o puesta en servicio;

- la presencia de agua, si la caldera de gas está encendida hasta la marca mínima requerida especificada por el fabricante del equipo.

Si la falla de la caldera no es causada por ninguno de estos problemas, se sigue el siguiente procedimiento:

- Preste atención a los ruidos de las calderas, ya que suelen ser los primeros testigos de la destrucción. También pueden deberse al agua caliente que ha entrado en la cámara de combustión o debido a la presencia de aire en el sistema de calefacción debido a conductos de aire obstruidos.

- Rotura de tubería. Por lo general, ocurre debido a problemas con una válvula de alimentación de la caldera atascada, varios depósitos formadores de incrustaciones en la caldera o un mal funcionamiento de los sistemas de drenaje de condensado.

- Averías por sobrepasar las lecturas de presión y temperatura, sus correspondientes sensores pueden provocar un disparo, por ejemplo, por avería del termómetro o, por el contrario, que es especialmente peligroso como consecuencia de un sobrecalentamiento real de la caldera.

- Los circuitos de calefacción no funcionan, posiblemente mala calidad del agua de alimentación y formación de incrustaciones en las tuberías de la caldera.

- Se produce un problema con el quemador (pérdida de llama, acumulación de gas provoca detonación y explosión).

En el caso de algunos de estos problemas, principalmente presión o temperatura, el monitor del dispositivo de monitoreo de la caldera muestra un mensaje de error, luego el sistema se apaga y se reinicia automáticamente. Si el problema persiste después de reiniciar, es mejor llamar a un técnico para solucionar el problema. Sin embargo, cabe señalar que la mayoría de estos fallos se pueden evitar.

La mejor prevención es la inspección, el mantenimiento y la limpieza anual de la caldera, generalmente realizada por un especialista. Esto evitará que las tuberías se obstruyan y estallen. La prevención es mejor que la recuperación, y una simple inspección anual mantendrá el equipo y la salud de los usuarios a salvo de posibles desastres.

Los dispositivos más eficientes de 2018

Las calderas y quemadores de gas certificados más eficientes de este año:

- Serie Bosch Greenstar. La caldera es pequeña, muy silenciosa, respetuosa con el medio ambiente y utiliza una tecnología de condensación económica que proporciona una calificación AFUE del 95%. Greenstar está disponible en dos modelos: combi para calefacción de espacios y agua inútil o calefacción de espacios, que se puede utilizar con depósitos de ACS. Está equipado con un intercambiador de calor con una garantía de 5 años.

- Serie Bradford White Brutus Elite. La caldera con una eficiencia del 95% tiene un intercambiador de calor de condensación multipaso de acero inoxidable con un sistema de modulación mejorado. Las características de diseño innovadoras hacen que Brute Elite sea fácil de instalar en sistemas de calefacción nuevos y existentes.

- Bradford White Brute Elite Serie 125. Modelos combinados personalizables solo para calefacción, 95% de eficiencia con combi, que proporcionan calefacción y agua caliente desde una única instalación. Requiere solo una conexión de gas, un sistema de ventilación y tanque de expansión incorporado y bomba de caldera, tiene buena accesibilidad para reparaciones.

- Serie Buderus GB142. Caldera de gas de condensación. Utilizando tecnología de condensación de vanguardia con 95% AFUE, el condensador de pared Boer Buderus GB142 maximiza el poder calorífico de cada m3 de gas natural o GLP.

- Caldera Serie Alpine.Es una caldera de agua caliente por condensación de gas natural o licuado con intercambiador de calor de acero inoxidable. Equipado con sistema de control de caldera Sage2. 1 TM, que admite múltiples velocidades de disparo, también está equipado con un reinicio externo y una interfaz táctil.

- Carrier BMW Performance Series. 95% AFUE. Acero inoxidable. La caldera de condensación modulante está equipada con un exclusivo intercambiador de calor de acero inoxidable orientado verticalmente, una relación de 5 a 1, un diseño compacto con poco peso, un soporte de pared compacto, tubería primaria y secundaria, con una garantía de 15 años.

Habiéndose familiarizado con el dispositivo y el principio de funcionamiento de los quemadores de gas y los modelos populares, puede elegir fácilmente exactamente lo que se adapte a sus necesidades.