| Nom | Principales caractéristiques |

| Liquide | Le plus courant. Il est utilisé pour l'isolation thermique de diverses structures, pour les réparations. Remplit les fissures et les lacunes. Peut être cuisiné sur place. |

| Granulaire (thermovata) | Il est fabriqué en écrasant le polymère en fractions de 10 à 15 mm. Économique lors de l'installation. Le pénoizol en granulés en volume est 2 fois supérieur à la quantité de polymère en feuille obtenue lors de la production. Ils remplissent les cavités entre les murs lors de la pose du sol. |

| Drap | L'isolation est versée sous une forme spéciale, coupée lorsqu'elle est prête, séchée et traitée ultérieurement. Il est monté à l'extérieur des murs des maisons, fixé avec des chevilles. Il peut également être posé sur le sol (entre les solives). |

Indicateurs et avantages du penoizol

La popularité de la mousse d'urée est due à son prix bas et à ses caractéristiques:

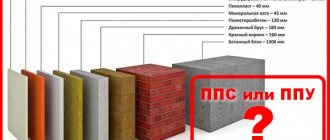

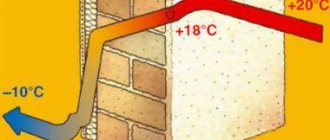

- Faible conductivité thermique (0,041 W / m2 * K). Pour assurer une bonne isolation thermique, une fine couche d'isolation en mousse est suffisante (au moins 10 cm).

- Absorption acoustique élevée, jusqu'à 65%. Même une couche étroite de matériau de construction résout le problème de l'isolation acoustique.

- Bonne résistance au feu. L'isolant appartient au groupe d'inflammabilité G-1 avec la catégorie d'inflammabilité B-2. Le polymère ne fond pas, mais s'évapore sans libérer de toxines nocives. Fume faiblement.

- Hygroscopicité. L'air peut traverser la mousse, la propriété de perméabilité à la vapeur permet aux murs de "respirer".

- Neutralité chimique vis-à-vis de divers composants, y compris les solvants organiques.

- Biostabilité. Les champignons et les moisissures ne se développent pas sur le pénoizol, les souris / rats ne le rongent pas.

Isolation thermique avec mousse liquide - penoizol.

Le champ d'application de la mousse d'urée - cendre de mousse en tant que chauffage est très large:

- isolation des murs creux: maisons à ossature bois, maisons en bois avec isolation pour bardage, poches creuses en maçonnerie;

Vidéo: Isolation thermique du mur d'une maison à ossature avec de la mousse liquide - penoizol.

- l'isolation du sol, par exemple, si la maison est sur pilotis avec un sous-sol ventilé;

- isolation des greniers;

Vidéo: Remplir le sol et le grenier avec de la mousse liquide - penoizol.

- isolation du toit du grenier;

- isolation des chambres et conteneurs frigorifiques industriels;

- isolation des locaux industriels.

désavantages

Penoizol présente les inconvénients suivants.

Premièrement, il absorbe l'humidité et ne la cède pas. Penoizol est assez résistant à l'humidité, mais cette caractéristique ne permet pas l'utilisation d'isolant lors de la chape de la fondation.

Deuxièmement, le matériau donne un sédiment compris entre 0,1 et 5%.

Troisièmement, le pénoizol se déchire facilement - il a une faible résistance à la traction.

Quatrièmement, il est possible de mettre l'isolant uniquement à une température positive (au moins + 5 ° C). Ce n'est que dans ce cas que vous obtiendrez une mousse de haute qualité pour le remplissage des cavités.

Si le pénoizol en feuille et en granulés n'émet pas de substances dangereuses, sous forme liquide, il peut évaporer des toxines nocives. Les travailleurs ont intérêt à avoir un équipement de protection.

Qu'est-ce que le pénoizol

C'est un matériau poreux qui ressemble à de la mousse. Mais contrairement à lui, le penoizol est élastique: après pression, il est capable de reprendre sa forme d'origine. Il contient également des cellules poreuses plus petites. Le nouveau polymère est appelé mousse liquide en raison de la similitude de la structure et des données externes, mais le processus de sa création est fondamentalement différent.

La composition du pénoizol comprend des composants chimiques: acide phosphorique, résine d'urée et un agent moussant. Ces composés dans certaines proportions pénètrent dans le dispositif à air comprimé destiné à la synthèse. À la suite de réactions chimiques, une masse sous forme de mousse est obtenue.De plus en plus volumineux, il comble les éventuelles fissures, fissures, espaces entre les structures.

Equipement pour la production de penoizol et l'aspect du matériau obtenu

Les caillots blancs et la consistance gélatineuse ressemblent au polystyrène expansé, mais diffèrent par une structure à mailles fines. Possède:

- excellentes capacités d'isolation thermique;

- résistance à l'humidité et au feu;

- respect de l'environnement;

- élasticité;

- la capacité de fermer hermétiquement tous les trous et les lacunes.

L'installation de l'isolation est réalisée par pulvérisation à l'aide d'un appareil spécial. Avec une petite quantité de travail, le pénoizol est utilisé dans des cylindres. Le nouveau polymère est utilisé pour l'isolation thermique des murs, des sols et des plafonds, le remplissage des plafonds entre les étages.

Lorsque les composants sont combinés dans les proportions requises, le pénoizol ne durcit pas immédiatement. Le processus se déroule progressivement:

- après 10-15 minutes, la mousse durcit un peu;

- après 1 à 4 heures, il durcit;

- après 2-3 jours, il devient parfaitement solide et acquiert les qualités nécessaires.

Lorsqu'il est appliqué sur la surface, il ressemble à de la mousse de polyuréthane. La technologie de pulvérisation suppose une couche d'isolation thermique sans soudure, ce qui permet de traiter toutes les structures géométriques.

Important! Le nouveau matériau est utilisé dans la construction dans de nombreux pays, car une isolation thermique élevée est associée à de faibles coûts de fabrication. L'installation de l'isolation est effectuée rapidement, la vitesse de travail augmente de 4 à 5 fois et l'utilisation dans des structures légères et légères rend le matériau encore plus demandé.

Technologie de fabrication Penoizol

- Dans un récipient séparé, 3 ingrédients sont mélangés: de l'eau, un agent moussant et un catalyseur de réaction. La résine urée-formaldéhyde est versée dans le second récipient. Par la suite, il pénètre dans le mélange sous l'influence de l'air comprimé.

- Les composants sont soigneusement mélangés jusqu'à ce qu'un mélange se forme, d'une consistance similaire à celle d'un soufflé. Le matériau résultant est appelé pénoizol liquide, c'est-à-dire qu'il convient déjà à une utilisation sur les chantiers de construction.

- La masse liquide est versée dans des moules de différentes tailles. Le durcissement a lieu à température ambiante, dure jusqu'à 3 heures (selon la forme, la taille et la recette spécifique), en moyenne - 30 à 40 minutes.

- Les feuilles d'isolation résultantes sont découpées en dalles séparées conformément aux dimensions requises.

- La mousse d'urée est recouverte d'un composé protecteur qui augmente la résistance et la résistance au feu.

- Le produit fini est emballé et stocké.

Description de la mousse liquide - penoizol.

Isolation à l'urée - mousse plastique composée de 98% d'air et de 2% de résine urée-formaldéhyde avec approximativement le même nombre de pores ouverts et fermés. La structure de sa mousse liquide est similaire au soufflé de type meringue bien connu, et de loin, beaucoup de gens le confondent avec le polystyrène expansé (polystyrène), mais en y regardant de plus près, un matériau complètement différent de la mousse est deviné. Les autres noms d'isolation sont mipora, mousse liquide - penoizol, isolation liquide, mousse d'urée, bipor et mettemplast.

Vidéo: Apparence de la mousse liquide - pénoizol et ses propriétés mécaniques.

Ce dont vous avez besoin pour commencer

Une entreprise de penoizol peut être démarrée sans investissement sérieux. L'équipement est peu coûteux, et les principales dépenses mensuelles iront à l'achat de matières premières et à la rémunération du personnel.

Tableau 1. Coûts initiaux de l'entreprise Penoizol.

| Article consommable | prix, frottez. |

| enregistrement | 20 mille. |

| Local à louer, 90 m2 m | 25 mille. |

| Équipement | 200 mille. |

| Matières premières (pendant un mois à pleine charge) | 230 mille |

| Salaire, 6 personnes | 190 mille. |

| Dépenses supplémentaires | 100 mille. |

| Le total | 765 mille. |

Les calculs sont pertinents pour une ville comptant jusqu'à 1 à 1,5 million d'habitants. Les coûts supplémentaires comprennent les factures de services publics, la promotion de la publicité, la préparation des locaux, etc.Le montant des déductions fiscales n'est pas inclus dans le calcul.

Considérons donc le schéma classique de production de penoizol à l'aide d'une installation GZhU.

La résine est versée dans un réservoir.

Dans un autre réservoir, une solution d'OFA et de tensioactif. Les proportions sont à peu près égales: 1% OFA et 1% tensioactif (selon la prise et la dureté de l'eau).

La solution est introduite dans le générateur de mousse par une pompe centrifuge. L'air comprimé du compresseur y pénètre également. L'émulseur est un tube rempli de treillis en métal ou en plastique, de copeaux, de billes de roulements et d'autres déchets qui ont un seul but: créer la plus grande surface possible. Des bulles d'air se forment précisément à la frontière des environnements.Rappelez-vous l'expérience de l'enfance avec un anneau, que nous avons trempé dans de la mousse de savon puis soufflé dedans pour obtenir des bulles de savon.

A la sortie du générateur de mousse, un flux de mousse savonneuse se forme, dans lequel la résine est injectée soit en jet soit en aérosol. La résine est également fournie par une pompe centrifuge. Ensuite, le mélange de mousse savonneuse et de résine se déplace le long d'un tuyau d'un diamètre de 35 à 45 mm et d'une longueur de 10 à 20 m et est mélangé en même temps. La mousse de savon contient déjà un catalyseur (CFC), qui accélère la polymérisation de la résine qui s'est accumulée sur les parois des bulles. Après avoir quitté le tuyau, la mousse polymérisera.

Inconvénients de l'installation:

a) générateur de mousse:

1.Dans le générateur de mousse sous une pression de 2-2,5 atm. la solution et de l'air comprimé sont fournis, ce qui comprime progressivement la charge, ce qui entraîne une détérioration de la formation de mousse. Il est nécessaire de surveiller en permanence que la charge est uniformément répartie dans tout le générateur de mousse (cela ne s'applique pas aux billes des roulements ).

2. En cas de colmatage du tuyau de sortie, de pliage ou de contre-pression de la mousse lors du versement dans la cavité, une pression élevée peut s'y accumuler et une partie de la résine peut pénétrer dans le générateur de mousse. Là, il polymérisera en toute sécurité et vous obtiendrez un tel tapis, qui est assez difficile à nettoyer.

3. Fondamentalement, ce type de générateurs de mousse utilise un treillis métallique enchevêtré, qui est fortement influencé par l'OFC. Si vous avez pris l'équipement au sérieux et mis dans les tubes un treillis importé résistant à l'OFK, qui a longtemps servi, maintenant, parce que. n'est plus sur le marché Vous courez le risque de voir le mastic s'effondrer en poussière après 2 mois de travail.

b) POMPES: les pompes centrifuges sont utilisées dans les installations de type GZHU. Ces pompes créent une pression maximale de 4 atm. et en même temps leur productivité tombe à zéro.

1. Le plus gros inconvénient de ces pompes est la dépendance de la performance à la contre-pression. De plus, si une contre-pression est créée à la sortie du tuyau, par exemple, vous pliez accidentellement le tuyau, décidez de soulever le tuyau de 2-3 mètres lors du remplissage des vides, etc. , alors les pompes sur la ligne de solution et sur la ligne de résine changeront leurs performances de manière inégale, car ces fluides ont des viscosités différentes. C'est pourquoi vous pouvez garantir que vous n'atteindrez JAMAIS la bonne proportion entre le mortier et la résine, la proportion flottera toujours. En pratique, cela signifie que dans certains endroits vous aurez une mousse légère et cassante (par manque de résine et un excès d'OFA), et à certains endroits le pénoizol sera lourd et mou (d'un excès de résine et d'un manque OFA). Et à certains endroits, la mousse tombera en raison du grand manque d'OFK. (La réaction de polymérisation est lente et les bulles ont le temps de s'affaisser).

2. "METTEM" a produit une roue et une tête de pompe le long de la ligne avec une solution d'acier inoxydable. Si vous décidez néanmoins d'acheter un faux pour GZHU, et depuis non plus, tous les autres vendus par GZHU sont des faux et du plagiat, exigent la tête de la pompe centrifuge le long de la ligne de la solution inox. Sinon, l'OFK «dévorera» rapidement votre pompe.

c) Mauvais mélange.

d) Mousse inégale.

Je m'attarderai sur ces deux points plus tard.

Passons maintenant aux installations de type FOAM-2000.

Le principal avantage des installations de ce type par rapport à GZhU est l'absence de générateur de mousse. En eux, de la mousse est créée en raison des flux turbulents d'eau et d'air dans le tuyau lors du frottement contre les parois du tuyau. Ensuite, la résine est injectée dans le flux de mousse, tout comme dans le GZhU, et le mélange a lieu dans le tuyau de sortie. Et comme il n'y a pas de générateur de mousse, aucun inconvénient ne lui est associé.

En raison du fait que des pompes centrifuges sont utilisées dans PENE-2000, les inconvénients de maintenir la proportion requise et la sensibilité à la contre-pression sont identiques à ceux du GZHU.

L'installation ukrainienne "Standard" fonctionne selon le même principe que "PENA-2000". Les gars qui le fabriquent et le vend affirment qu'il s'agit d'une unité de nouvelle génération. Je dois décevoir. La seule différence entre cette unité et "FOAM-2000" est l'utilisation d'une pompe à engrenages le long de la ligne de résine.

Est-ce bon ou mauvais?

D'une part, c'est bien: à chaque instant, vous savez combien de résine est dépensée par unité de temps. Et c'est tout. Il n'y a pas d'autres aspects positifs ici. La densité et la qualité de la mousse sont déterminées par la proportion entre la quantité d'eau, d'air et de résine. La modification de la contre-pression dans le tuyau de sortie ne changera pas le débit de résine. Et qu'en est-il de la solution? Après tout, il y a une pompe centrifuge. Et si dans un système avec deux pompes centrifuges, avec une contre-pression accrue, la productivité des deux pompes diminuait proportionnellement (avec une erreur due à la viscosité différente des liquides), alors dans le "Standard" le changement de productivité ne se produira que le long la ligne de solution, c'est-à-dire la disproportion sera plus grande.

En fait, la ligne de hauteur a été essayée d'être corrigée plus d'une fois. La société NST dispose d'une unité sous la marque PENA-2000 avec une pompe à vis le long de la ligne de résine. Vladimir (directeur Andrey Konovalov) travaille depuis de nombreuses années dans sa propre usine avec une pompe à engrenages dans la ligne de résine. Mais si Andrei a utilisé un moteur asynchrone avec une boîte de vitesses comme entraînement pour une pompe à engrenages, les frères ukrainiens ont suivi un chemin simple - ils ont fourni une perceuse électrique comme entraînement. Je connais ce lecteur. Nous avons utilisé dans les installations "STREAM 6". Un moteur à balais est beaucoup plus sensible aux surtensions. Même en réglant le potentiomètre sur une certaine position, vous ne pouvez pas être sûr que la prochaine fois que vous l'allumerez, vous obtiendrez le nombre de tours requis. Par conséquent, les inventeurs ont été obligés de mettre un tachymètre sur la perceuse électrique et d'utiliser un stabilisateur (qui, d'ailleurs, n'est pas inclus dans le kit). Malheureusement, il n'y a pas de commentaires là-bas. Ceux. Lorsque le régime du moteur change, l'appareil vous montrera fidèlement les chiffres. La question est, à quelle fréquence regarderez-vous l'écran pendant le fonctionnement?

Donc, ils essaient de nous donner une mesure forcée lors de l'utilisation de moteurs de collecteur (installation d'un tachymètre), pour un nouveau mot dans la production de penoizol. Tout comme Dale Carnegie: «Si vous avez un citron, faites-en de la limonade.» La norme est présentée comme une unité à capacité variable. GÉNIAL. Surtout pour un débutant.

Je vais révéler un terrible secret. Dans la production de penoizol, une productivité variable n'est pas nécessaire, et même très nocive.Si vous voulez recevoir du matériel normal, vous devez vous efforcer de maintenir la stabilité de TOUS LES PARAMÈTRES. C'est pourquoi le matériau de la plus haute qualité est obtenu dans les ateliers et non sur le chantier.

Je m'excuse auprès du lecteur d'avoir accordé tant d'attention à l'installation standard, même si elle ne la mérite pas. C'est juste que les créateurs de cette installation mènent une publicité très agressive, à laquelle les gens qui ont d'abord décidé de se lancer dans la production de penoizol peuvent facilement succomber.

Comment les problèmes d'approvisionnement stable en composants à l'usine de Potok sont-ils résolus?

Tout d'abord, nous avons décidé que dans la production de penoizol, le plus important est la stabilité de l'approvisionnement en composants à travers la ligne Resin et la ligne Solution. Cela résout beaucoup de problèmes.

Tout d'abord, il est facile de sélectionner à l'avance la concentration minimale requise d'agent moussant et d'acide, qui à son tour:

1. Il a un effet bénéfique sur la qualité de la mousse produite.

2. Rend la densité du produit prévisible.

3. Réduit le coût du matériel.

Pour cela, à l'unité Potok-6, nous avons utilisé des pompes péristaltiques de puissance de notre propre conception. Ils ont montré de bons résultats, mais n'ont pas résolu certains des problèmes. La pression maximale qu'ils pouvaient créer était de 6 atm. Considérant que c'est la pression de service avec notre méthode de moussage, les pompes ont permis de ne remplir que l'horizon avec l'installation, avec un excès maximum de 3-4 m. De plus, la qualité du matériau consommable (tubes en caoutchouc ) laissait beaucoup à désirer. Il était possible de suivre la voie de la sélection de tubes de meilleure qualité, par exemple en silicone renforcé ou en polyuréthane, mais cela n'a pas résolu le problème du manque de pression de service. Par conséquent, les pompes péristaltiques ont dû être abandonnées.

Dans les unités Potok-7 et Potok-9, nous utilisons des pompes doseuses à piston haute pression avec un moteur asynchrone. Nous prenons les standards allemands. Nous leur fabriquons nous-mêmes une tête en plastique. Ces pompes vous permettent de travailler à partir du sol, en soulevant uniquement les tuyaux jusqu'aux planchers. À Chita, l'unité Potok-9 a été utilisée pour remplir le 14e étage, tandis que l'unité était en bas.

L'idée principale: les proportions de tous les composants sont sélectionnées à l'avance, lors du mélange de la solution. Pendant le fonctionnement, l'alimentation en composants via la ligne de résine et via la ligne de solution reste inchangée. La densité est régulée par l'alimentation en air. De l'instrumentation, seul le manomètre de la conduite d'air vous montrera la densité de la mousse.

Passons maintenant au mélange et au moussage, ces processus que j'ai omis au début de l'article.

Donc la qualité du mélange.

Je vais me répéter. L'un des composants nécessaires à la production de catalyseur de mousse d'urée (UFC). Mieux nous répartirons les molécules de catalyseur dans le volume de la résine, moins nous en aurons besoin et meilleur sera le matériau. La réaction chimique se déroulera à la même vitesse, les chaînes polymères auront approximativement la même longueur, et pendant la polymérisation, il n'y aura pas de contraintes internes conduisant à un retrait supplémentaire. Combien d'acide faut-il? L'agent moussant maintient les bulles de mousse pendant environ 15 à 20 minutes, après quoi elles commencent à éclater, ce qui signifie que la polymérisation doit avoir lieu en 10 à 15 minutes.

Dans les installations GZHU, "Foam-2000", "Standard", il se forme d'abord un flux de mousse, puis de la résine y est injectée et agitée mécaniquement à l'air comprimé.

Dans les unités Potok, la solution est d'abord mélangée à la résine à l'aide d'air comprimé, sans formation de bulles, et ce n'est qu'ensuite que ce mélange est moussé. Qu'est-ce qui est le plus simple?

Imaginez que vous deviez répartir un liquide visqueux uniformément sur les parois les plus minces de bulles collantes (la paroi d'une bulle est simultanément la paroi de trois ou quatre bulles adjacentes) par agitation mécanique sans détruire la mousse. Pas une tâche facile. Très probablement impraticable en principe.

D'autre part, mélangez les deux liquides.

Comparez-vous.

Mais c'est une comparaison spéculative. Si j'ai raison, il devrait y avoir une confirmation numérique. Alors, combien d'acide les différentes plantes utilisent-elles? Lors de la comparaison, j'indiquerai deux rapports: le pourcentage d'acide dans la solution (en tenant compte des différentes duretés de l'eau) et le rapport de la solution fournie à la résine (en tenant compte de la viscosité de la résine). Ceux. avec le même pourcentage d'acide dans la solution, si plus de solution est fournie par rapport à la résine, alors plus d'acide sera nécessaire en conséquence par unité de masse de résine.

GZhU, "Foam-2000" - 1-2% d'acide en solution, 1,5-2,5 / 1 rapport solution / résine.

"Standard" - 5% d'acide en solution, 1,5-2,5 / 1 rapport solution / résine.

"Stream" - 0,5-1% d'acide en solution, rapport 1-1,5 / 1 solution / résine.

D'autres commentaires, je pense, sont superflus.

Parlons mieux de la mousse.

Je vous ai déjà expliqué comment la mousse est obtenue dans les installations GZhU. Mais s'il n'y avait pas de mousse secondaire, le pénoizol ne pouvait pas être obtenu. Qu'est-ce que la mousse secondaire? Lorsque de la résine est ajoutée au flux de mousse (jet ou aérosol) et une autre agitation mécanique avec de l'air comprimé, certaines des bulles éclatent. Dans ce cas, la solution contenue dans la paroi de la bulle est mélangée à une solution aqueuse de polymère (résine) et crée une nouvelle bulle. Cela se fait par frottement contre les parois du tuyau. Par exemple, pensez à faire mousser dans un gobelet à raser à l'aide d'un pinceau. L'air comprimé agit comme une brosse et une paroi de tuyau agit comme une coupelle. Plus les bulles éclatent et se forment à nouveau, meilleur sera le mélange de la solution avec la résine, c.-à-d. plus le tuyau d'alimentation est long, mieux c'est. Mais il y a des limites ici. La limitation est la capacité du compresseur. À une certaine longueur du tuyau, l'air perd de l'énergie, surmontant le frottement contre les parois du tuyau et arrête de mélanger la mousse avec la résine, mais déplace simplement la mousse le long du tuyau vers la sortie. Dans ce cas, la destruction des bulles à l'interface tuyau / mousse se poursuit, c.-à-d. nous perdons juste une partie de la mousse. Dans ce cas, le liquide formé sur les parois du tuyau ne forme pas de nouvelles bulles, et ne se déplace pas à la vitesse de l'écoulement de la mousse, mais s'écoule lentement en un filet s'il y a une pente naturelle, polymérise et obstrue le tuyau . La recette semble simple. Il vous suffit de mettre en place un compresseur plus puissant. Mais ce n'est pas le cas. Avec un excès d'air, des poches d'air apparaissent dans la mousse, ce qui dégrade la qualité de la mousse. Idéalement, nous n'avons besoin que d'autant d'air que nous voulons obtenir de la mousse.

Les unités "Foam-2000" et "Standard" fonctionnent sur le principe du moussage secondaire.

La qualité de la mousse dépend de la taille et de l'uniformité des bulles. Plus la mousse est mélangée longtemps et avec plus d'énergie, plus les bulles sont petites et lisses. Mais dans tous les cas, peu importe combien vous remuez la mousse avec un pinceau, vous ne pouvez pas obtenir de mousse qui serait comparée à la mousse contenue dans les bidons de rasage. Pour cela, il est nécessaire de changer la méthode de moussage.

Sur les paramètres de Stream, nous avons changé la manière. On mélange d'abord deux fluides avec de l'air sous pression sans mousse, et une partie de l'air est dissoute dans le fluide. En se déplaçant le long du tuyau, la pression diminue et le liquide bout avec la formation de minuscules bulles dans tout le volume en même temps. Le reste de l'air ajoute de la mousse au liquide par moussage secondaire. De plus, l'air a plus d'énergie cinétique que dans d'autres installations, car fourni avec une grande pression. Par conséquent, nous avons besoin d'un compresseur avec une consommation d'air plus faible et nous avons la possibilité de l'intégrer dans l'unité ("Stream-7).

Des documents

Vous devez d'abord enregistrer une forme d'activité. Vous pouvez travailler sous la forme d'un individu (entrepreneur individuel) ou d'une personne morale (LLC). Tout dépend des plans de l'entrepreneur, de l'échelle de production. Chaque formulaire a ses propres capacités et limites, cependant, travailler sous la forme d'une LLC vous permettra de coopérer même avec de grandes entreprises de construction et des chaînes de vente en gros et au détail.

Lors de l'enregistrement, les codes OKVED-2 sont indiqués.

23.99.6 "Production de matériaux et produits d'isolation thermique et phonique minérale".

22.23 "Fabrication de produits en plastique utilisés dans la construction".

22.29 "Fabrication d'autres produits en plastique".

32.9 "Fabrication de produits non compris dans d'autres catégories".

La certification n'est pas requise pour lancer un projet d'entreprise. Le polymère est produit conformément à TU 2254-001-33000727-99 «Isolation thermique en mousse. Conditions techniques ".

Avantages de l'utilisation du pénoizol

Une caractéristique du pénoizol, qui est une mousse liquide, est sa capacité à être pompé dans n'importe quelle cavité.Après cela, le liquide polymérise, sèche, prend la forme souhaitée et commence à remplir certaines fonctions.

Les excellentes performances ne sont pas le seul avantage de ce matériau. Sa composition assure une stabilité biologique, ce qui signifie qu'il est garanti qu'il sera exempt de moisissures, champignons, insectes et souris pendant toute sa durée de vie. Comparé à la mousse et à la laine de verre, il retient mieux la chaleur d'environ 10%. Il ne brûle pas, il est donc idéal du point de vue de la sécurité incendie. Il est également perméable à la vapeur, ce qui signifie qu'il permet de laisser un excès d'humidité à l'extérieur.

Équipement pour le penoizol

Pour la production industrielle d'isolation, vous devez acheter les équipements suivants:

- compresseur et alimentation électrique;

- une installation gaz-liquide pour gaz liquéfié, comprenant un système de pompage pour fournir de la mousse et une solution;

- formes pliables pour verser;

- récipients pour faire un mélange;

- grande table pour le matériel d'emballage.

Dans cette configuration, il est possible de produire du pénoizol en feuille et liquide.

En vente il y a des équipements de production russe, ukrainienne et étrangère. Les modèles diffèrent les uns des autres par le prix, les caractéristiques techniques - y compris le degré d'automatisation des processus. Il existe des installations mobiles et fixes.

Équipements et composants pour la production de pénoizol., Unités UPG, résine VPS-G, agent moussant ABSK, acide orthophosphorique.

Prix négocié Acheter

L'équipement peut être fabriqué par vous-même - les dessins et schémas nécessaires sont en vente.

Lors du choix d'une technique, il est préférable de rechercher un vendeur qui forme le personnel du client à l'installation. L'équipement doit être garanti.

Composition et application

Le composant principal du pénoizol est une résine polymère-urée.

Pour la fabrication du penoizol, utilisez:

- résine d'urée polymère;

- durcisseur;

- agent moussant;

- eau spécialement préparée pour le processus.

Le penoizol fini est très similaire au soufflé. Au contact de l'air, il se solidifie, comblant les vides dans les structures des bâtiments, ce qui crée l'effet d'isolation thermique et phonique de la pièce.

La production de penoizol peut être démarrée sur l'équipement prêt à l'emploi existant ou assemblée à la main selon les dessins. La facilité d'utilisation vous permet de travailler avec le penoizol toute l'année, indépendamment des conditions climatiques. Les toits, plafonds, murs, fondations et cloisons peuvent être isolés avec ce matériau.

Le processus de fabrication lui-même n'est pas très difficile, vous pouvez donc préparer le matériau isolant à la maison. Ayant une expérience modeste dans la construction, les connaissances nécessaires et une installation de haute qualité, fabriquer du penoizol de vos propres mains est une véritable tâche.

L'équipement pour la production de penoizol comprend:

- pompe à solution;

- pompe à mousse;

- générateur de mousse;

- compresseur;

- source de courant.

La production de penoizol pour la vente à des organisations tierces ou à des acheteurs peut être mise en place à l'intérieur, mais une option efficace (économie sur les services de transport) serait de le produire directement sur le chantier, à l'aide d'un générateur de mousse.

L'équipement pour la production de penoizol sur le marché moderne est représenté par différents fabricants. Une large sélection d'équipements russes et ukrainiens (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) est présentée à l'attention d'un entrepreneur qui a décidé de se lancer dans la production de penoizol.

Unité isolante en mousse Foam 2000 DMU Il est nécessaire de décider immédiatement pour quoi l'unité est achetée. Si vous envisagez d'isoler votre maison et plusieurs objets pour vos parents et amis, il n'est pas nécessaire d'acheter du matériel coûteux, mais essayez de respecter un petit budget.

Alternativement, vous pouvez réaliser vous-même une installation gaz-liquide ou pneumo-hydraulique.

Vous pourriez être intéressé par un article sur la façon d'isoler les murs avec du penoizol.Lisez l'article sur l'isolation des maisons avec le penoizol ici.

Matières premières

Le produit est fabriqué par moussage d'une résine polymère selon une recette développée. Selon la formule, des additifs peuvent être ajoutés à la composition, mais les principaux composants sont les mêmes.

- Résine synthétique urée-formaldéhyde.

- Agent moussant. Nécessaire pour une formation de mousse stable.

- Catalyseur (durcisseur). Accélère le processus de durcissement.

- Une eau dont la température n'est pas inférieure à + 20 ° С.

Trouver et acheter les matières premières nécessaires ne sera pas un problème.

Il existe des normes généralement acceptées concernant la recette, mais un homme d'affaires peut bien créer sa propre formule d'isolation. Il est préférable de contacter un expert en construction, bien que vous puissiez trouver des informations vous-même - il existe suffisamment de ressources en ligne, de forums sur ce sujet sur le Runet.

Composants initiaux pour la production de penoizol

Par sa composition et sa structure, le Penoizol appartient à la classe des mousses d'urée avec un coefficient de conductivité thermique de 0,035 à 0,047 W / mK et une densité de 8 à 28 kg / m3. La composition des composants utilisés pour sa fabrication est assez simple:

- résine polymère d'urée;

C'est le composant principal. Il n'est pas rare et est assez souvent utilisé dans la production de panneaux de particules et de fibres de bois. La résine ressemble à une suspension de couleur marron clair et se compose de 55% de matière sèche, 0,25% de formaldéhyde et d'eau. Fait référence aux matériaux non combustibles.

- agent moussant;

Il en existe de nombreuses variétés (Morpen, ABSK, Penostorom, etc.), donc presque toutes peuvent être utilisées. De par sa composition, il s'agit d'une substance brune visqueuse faiblement combustible avec une teneur en acide sulfurique d'environ 2%.

- acide orthophosphorique;

Ce composant, en substance, remplit les fonctions d'un durcisseur. C'est un matériau combustible et a une densité de 50 à 90%.

- l'eau.

L'eau est utilisée avec de l'eau du robinet ordinaire.

Atelier de production de Penoizol

Pour organiser une entreprise, vous aurez besoin d'une salle d'une superficie de 70 à 90 m2. m, divisé en un atelier de production, un entrepôt, une salle du personnel, un bureau administratif et une salle de bains. Il doit être situé à l'écart des zones résidentielles. Il est nécessaire d'effectuer des communications sur le territoire de la mini-usine.

L'atelier est équipé d'une alimentation en courant 220V et d'un bon système de ventilation. Ce dernier est nécessaire, car lors du séchage des feuilles d'isolation, des substances nocives pour la santé sont libérées (du phénol-formaldéhyde est présent dans la composition de la résine synthétique).

L'entrepôt stockera les matières premières et les produits finis. Cela vaut la peine de placer des supports métalliques dans la pièce.

Les locaux devraient être équipés d'une entrée de voiture pour les opérations de déchargement et de chargement.

Comment équiper un atelier?

La mini-production de penoizol en tant qu'entreprise nécessitera l'achat d'équipements techniques. La ligne standard pour la production de matériaux en feuille comprend les équipements suivants:

- compresseur,

- installation gaz-liquide,

- formulaires pliables,

- conteneurs pour composants,

- table d'emballage.

L'achat d'une chambre de séchage n'est pas nécessaire, car le mélange se solidifie dans des conditions normales.

Pour fabriquer du penoizol directement sur le chantier, vous aurez besoin de presque le même jeu de machines - à l'exception des tables pour l'emballage et les formulaires. L'installation mobile gaz-liquide et les cuves de mélange compactes complètent toutes les étapes technologiques nécessaires. En termes de coûts, l'équipement technique de l'activité hors site nécessitera moins de financement.

Le prix des équipements pour la production de penoizol est bas. Vous pouvez entièrement équiper l'atelier pour 100 000 roubles. Même un équipement puissant ne coûtera pas plus de 300 000 roubles. Il est possible d'organiser des activités pour la production d'un isolant thermique sur les chantiers de construction sans même dépenser 70 000 roubles.

Personnel

Pour entretenir la production, vous devez embaucher 3 personnes, dont l'une sera le senior de l'atelier. Ce dernier est responsable de la coordination du reste des travailleurs, du suivi de leur activité et de leur formation. C'est l'ouvrier senior qui doit être envoyé en stage chez le vendeur d'équipement.

Un directeur des ventes est nécessaire pour organiser les ventes. Il rencontrera et négociera les approvisionnements avec les représentants des entreprises de construction et de vente en gros et au détail.

Un chauffeur est nécessaire pour livrer les matières premières à l'usine et les produits finis aux clients.

Le comptable s'occupera de la paperasse et de la préparation des papiers pour les autorités fiscales. Il vaut mieux l'embaucher pour l'externalisation (contacter un cabinet comptable).

Avantages et inconvénients

Extérieurement, le penoizol est similaire aux biscuits à la guimauve. Agréable au toucher, le matériau blanc poreux léger conserve son élasticité et sa résistance pendant plusieurs décennies. Les experts en construction notent les avantages suivants du matériau:

- Faible coefficient de conductivité thermique. Cet indicateur fait de Penoizol l'un des meilleurs appareils de chauffage du marché.

- Adhérence élevée à la plupart des matériaux de construction et excellente pénétration de la mousse. Ces facteurs facilitent l'application de l'isolation à la fois sur de grandes surfaces et dans divers endroits difficiles d'accès, y compris les cavités cachées dans les murs et les toits. Le matériau s'adapte bien sur les surfaces horizontales, verticales et inclinées.

- La durée de vie estimée est de 55 à 75 ans. Le résultat a été obtenu par des calculs et des tests à grande échelle, mais l'analyse des échantillons témoins qui ont servi pendant 10 à 20 ans le confirme.

- Perméabilité à la vapeur élevée. Cette propriété permet à l'isolant de "respirer", éliminant l'excès d'humidité de son volume. Cela empêche l'accumulation d'humidité - un terreau fertile pour les moisissures et les micro-organismes pathogènes. Dans le même temps, un microclimat confortable est maintenu dans les locaux.

- Inesthétique pour les ravageurs: insectes et rongeurs. Le pénoizol devient une barrière naturelle à leur propagation.

- Résistant au feu ouvert et aux températures élevées. Lorsqu'il est chauffé, le pénoizol n'émet pas de substances toxiques, contrairement aux autres matériaux en mousse.

- Résistant aux solvants et autres produits chimiques actifs.

Il existe un certain nombre d'inconvénients inhérents à l'isolation.

- Au fil du temps sujettes au rétrécissement volumétrique;

- Peut dégager une odeur désagréable lors de l'application et du séchage. Cela indique la faible qualité des solvants et liants utilisés, mais n'affecte pas la qualité finale de l'isolation. Rien que pour la durée des travaux d'isolation thermique, le logement devra être laissé.

Il est préférable de faire attention à l'odeur avant d'acheter une composition pour la pulvérisation.

À qui devrions-nous vendre le produit fini?

3 principaux groupes de consommateurs de mousse d'urée:

- entreprises de construction, entreprises de réparation et de construction;

- magasins de détail et chaînes de vente en gros et au détail vendant des produits de construction, marchés de la construction;

- personnes privées.

Au stade initial, il est important d'utiliser tous les canaux de distribution possibles - il est nécessaire d'attirer l'attention des acheteurs potentiels sur le nouveau produit. Cependant, l'option la plus pratique est d'obtenir un contrat pour d'importantes fournitures d'isolation. Par conséquent, une grande attention doit être accordée aux négociations avec les entreprises de construction.

L'activité de Penoizol est saisonnière. La construction est activement menée pendant la saison chaude. Bien sûr, les grands projets de construction sont réalisés en hiver, mais en général, le volume des travaux de construction dans le froid diminue sensiblement.

Étapes de la technologie pour la production de feuille de penoizol

- Préparation des formulaires.

- Verser le penoizol liquide.

- Exposition pendant 2-3 heures.

- Démontage des formes et maintien des "cubes" du matériau pendant 3 heures.

- Découpe primaire en feuilles.

- Séchage.

- Finition, conditionnement, entreposage, expédition.

Il semblerait que tout soit simple et clair. Néanmoins, la production de feuille de penoizol est une technologie plus complexe que la coulée sur site, qui nécessite un respect rigoureux de la consommation des composants, de la température et du régime de séchage.

Taux de consommation approximatif des composants du pénoizol pour remplir un formulaire d'un volume de 1m3

- Résine urée-formaldéhyde - 22 kg.

- Agent moussant - 0,2 kg.

- Catalyseur de durcissement (acide phosphorique) - 0,3 kg.

- Eau du robinet ou eau industrielle - empiriquement.

La première chose dont vous avez besoin pour commencer à produire du penoizol en feuille est une pièce appropriée. Si des volumes de production industrielle sont prévus, vous aurez besoin d'une salle d'une superficie de 250 à 500 m2, qui devrait accueillir les zones de production suivantes:

- Entrepôt de matières premières.

- Zone pour remplir les formulaires.

- Section de séchage.

- Site de découpe et conditionnement préliminaire et de finition.

- Entrepôt de produits finis.

Caractéristiques du processus de production

Pour mettre en œuvre le processus technologique (coulage, démontage des formulaires, découpe, empilage sur racks, découpe à la taille, emballage, etc.), un personnel de trois personnes sera nécessaire.

De plus, la zone de production doit être "chaude". Des exigences spéciales pour le régime de température sont imposées à la section de séchage. Ainsi, sur le site de coulée, une température d'au moins 15 degrés Celsius doit être maintenue et sur le site de séchage d'au moins 20-28 degrés Celsius.

Étant donné que le processus de séchage dure trois jours, la température dans le compartiment de séchage doit augmenter progressivement, à partir de 20 degrés le premier jour et atteignant 28 degrés le dernier jour. Les zones de coulée et de séchage doivent être dotées d'une ventilation d'alimentation et d'extraction efficace.

Lors du séchage sur des étagères, les panneaux de pénoizol prêts à l'emploi ne doivent pas avoir de zones «fermées». C'est-à-dire que l'accès à l'air est fourni de tous les côtés des plaques. Un séchage de haute qualité est nécessaire pour que le rétrécissement ultérieur n'apparaisse pas et que l'odeur de formaldéhyde disparaisse complètement. Sa durée dépend de la température de l'air dans la pièce, de l'humidité relative, du degré d'échange d'air et de la quantité d'eau utilisée pour la production de pénoizol.

Les moules pour couler les dalles sont quatre parois en acier galvanisé reliées les unes aux autres au moyen de verrous à dégagement rapide. Le fond du moule est une palette sur laquelle une feuille d'acier galvanisé est posée, après quoi les murs sont installés dessus. À l'intérieur, la moisissure n'est maculée de rien.

Le penoizol présente un inconvénient - dans le processus de séchage intensif, un retrait est possible, par conséquent, au départ, le "cube" du matériau fini est coupé en feuilles de plus grandes tailles que nécessaire. Et après le séchage final, chaque feuille est passée à travers un cutter spécial, ajusté "à la taille", qui supprime les "tolérances" (excès) avec une précision d'un millimètre.

Ainsi, à partir du bloc initial, on obtient environ 7 feuilles de 1200x600x100 millimètres - 0,5 m3 d'isolant fini, qui sont emballés dans un film thermique en paquets de 7 pièces.

Les chutes et autres résidus formés lors de la découpe et de la fabrication des feuilles de mousse sont broyés en miettes, emballés dans des sacs et utilisés pour le remblai d'isolation thermique. Autrement dit, il est possible de caractériser la production de penoizol en feuille. Comment complètement inutile.

Il convient de noter que si le pénoizol liquide peut être utilisé, y compris dans la réparation et la reconstruction de bâtiments et de structures, le matériau en feuille est principalement utilisé dans la construction de nouveaux bâtiments.