Hogyan készítsünk oldatot a falak vakolásához cementből és homokból

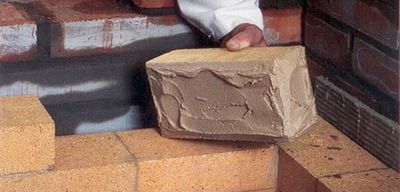

Villám

Felhasznált alkatrészek

Gyakori megoldás a töltőanyagok, a különféle kötőanyagok és a víz. A felhasznált komponensektől függően vannak mész, cement, agyag és kombinált mész-agyag, mész-cement keverékek. Vizsgáljuk meg közelebbről a felhasznált komponenseket.

- A vakolatban a leggyakoribb töltőanyag a homok. Ő viszont folyó, kvarc, szakadék, hegy és tenger. Legmagasabb minőségük a folyó kvarchomokjának számít. A vakolatkeverékek általában közepes szemcsés homokot használnak. A durvaszemcsés anyagot ritkábban használják. A töltőanyagoknak mindig tisztáknak, szennyeződésektől menteseknek kell lenniük. A szűrési módszer a munka típusától függ. Tehát kis mennyiségű munkával általában hálós szitát használnak, más esetekben ferde szitát.

- A mész a vakolat egyik alkotóeleme. Ma szürke, fehér, oltott, keményfém, őrölt, égetett mészt különböztetnek meg. Mindegyiket megkülönbözteti szilárdsága, rossz vízállósága és rossz nedvességállósága.

- Az olyan töltőanyagok, mint a cement, sokkal erősebbek, mint a mész. Teljes megkeményedése legfeljebb négy hétig tart. Ezenkívül ellenáll a nedvességnek és a különböző időjárási viszonyoknak. A cementtrágya ellenáll az erős túlterhelésnek.

- Ami a gipszet illeti, alacsony szilárdságú, gyorsan megkeményedik, nem tolerálja a nedvességet és gyengén ellenáll a külső környezetnek. A gipszet nem szabad keverni a cementtel. Ezt a töltőanyagot általában kis vakolási munkákhoz használják. Néha a meszhez adják a gyors kötés érdekében.

- Egy másik népszerű vakolat töltőanyag az agyag, amely vízzel elkeverve viszkózus tésztát eredményez. Nyers formában nagyon műanyag, ezért bármilyen alakot ölthet, amely szárítás után is megmarad. Az agyag égetés után nagyon kemény lesz.

Kályhák és kandallók agyagoldatainak típusai

A kályha fektetésekor az épülő zóna hőmérsékleti viszonyaitól függően többféle habarcsot használnak:

- 1200-1300 С - agyag-tűzoltó és cement-tűzoltó;

- 1100 С - agyag-homok keverék;

- 450-500 С - mész-homok;

- 220-250 С - cement-mész;

- a légköri hőmérséklet tartománya (kemence alapja) - cement-homok keverék.

A felsorolt falazóhabarcsok közül az abból készült agyag vagy samott három keverékben szerepel: agyag-homok, agyag-samott és cement-samott).

Tekintsük a falazókemence-keverékek e fontos összetevőit.

Agyaghabarcs falazó kemencék arányaihoz, anyagokhoz és előkészítési eljáráshoz

Milyen anyag a cement- és betonkeverékek ősanyaga? Minden kályhakészítő tudja a választ - agyag. Eddig a falazathoz nélkülözhetetlen anyag. Az agyaghabarcs téglák és kandallók fektetésénél több tényezőnek köszönhető:

- A kemence természetes égetésével járó samott agyag megszerzi a tégla tulajdonságait. Ez a teljes szerkezet magas arányú összekapcsolódását eredményezi.

- Nagy hőstabilitás. Tűzzel történő kezelés után az agyag valójában kerámiakővé válik. Jelentős károsodás nélkül képes ellenállni a nagy hőterhelésnek.

A fentiek elérése érdekében azonban a megoldás előkészítésekor számos szabályt és ajánlást kell betartani.

Agyagtípusok

Először el kell döntenie az agyag megszerzésének módjáról.A magánszektor lakói számára Ön is megkaphatja. Az agyagrétegek mélysége alacsony, legfeljebb 1 m. De ugyanakkor figyelembe kell venni annak összetételét is - nem minden konzisztencia alkalmas a megoldáshoz.

Ezen módszer mellett megvásárolhatja a gyár által már előkészített előre csomagolt tűzoltó agyagot.

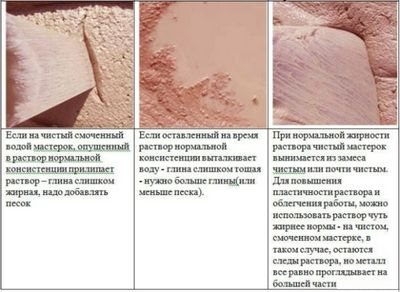

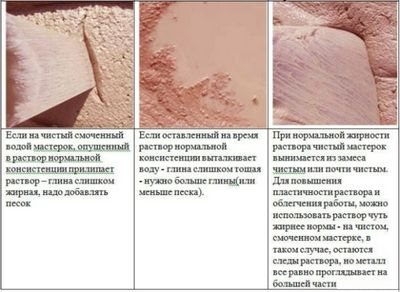

Az agyag fő mutatója zsírtartalma. A kályhák (például egy orosz kályha) fektetéséhez közepes zsírtartalmú agyagot kell használni. Ha ezt a mutatót túllépik, akkor a lövés során szabálytalanságok jelennek meg, és a réteg szerkezete zavart lesz. Az olajos agyagból készült habarcs kényelmes falazáshoz - jó tapadási sebességgel rendelkezik, és szorosan illeszkedik a tégla felületéhez. Használata azonban amúgy sem ajánlott.

Kiképzés

Az úgynevezett "sovány" agyag sűrű szerkezetű, és bizonyos fizikai erőfeszítéseket kell tenni a kiváló minőségű homogén falazat létrehozása érdekében.

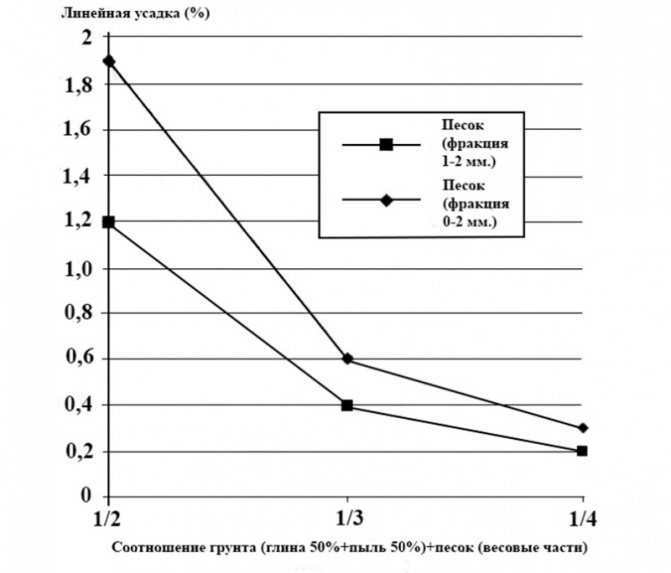

A zsírtartalom kiegyensúlyozható a homoktartalommal. Az arány meghatározásához végezhet egy kis kísérletet:

- Osszon kis mennyiségű agyagot 5 részre. Egyikük nem keveredik a homokkal, a többi 1/4, 1/2, 1, illetve 1,5 rész.

- Gyúrja mindegyiket külön-külön műanyag állapotba, készítsen lapos, lekerekített nyersanyagokat.

- A végső szárítás után meghatározható a habarcs minősége. Ha túl sok a homok, a munkadarab összeomlik. Ha ez nem elég, a felületet repedések borítják. Optimális, ha a munkadarab összetétele homogén marad, és nem borítja be repedésekkel.

Ezt követően el kell végezni az agyag idegen szennyeződéstől való tisztításának folyamatát. Ehhez 3 * 3 mm szembőségű szitát használnak. Ezen módszer mellett öblítheti az agyagot. Ehhez a tartályt 4-8 fokos szögben telepítik. A felső részbe piszkos agyagot, az aljára pedig vizet töltenek be. Egy kis spatulával mossa le az agyagot vízzel, amíg homogén oldatot nem kap az alsó részén. A kapott oldatot külön tartályba öntjük.

Amikor megkapta a szükséges mennyiségű anyagot, elkezdheti elkészíteni a megoldást.

Az oldat elkészítése

A munka megkezdése előtt az agyagot be kell áztatni. Ehhez egy kis agyagréteget öntünk egy nagy tartályba, amelyet az oldat szintje felett vízzel töltünk meg. Ezután a következő réteget alkalmazzuk, és az eljárást megismételjük. Egy nap elteltével az oldatot simára keverjük.

Hogyan kell megfelelően elkészíteni a vakolathabarcsot

A különféle történetek vakolására szolgáló megoldás három összetevőből áll:

- A megoldás fő eleme.

- Kötőanyag

- folyékony.

A fő szabály a megoldás összes elemének tökéletes kombinációjának kiválasztása. A vakolat nem lehet túl vékony vagy túl vastag.

Most sok kész gipszkeveréket értékesítenek, amelyekben minden alkatrész tökéletesen illeszkedik, valamint további elemeket adnak hozzá. A gyártónak mellékelnie kell a keverék használatára és elkészítésére vonatkozó részletes utasításokat.

Csak ki kell önteni a száraz keveréket egy tartályba az oldat elkészítéséhez, majd hozzá kell adni a gyártó által előírt szükséges mennyiségű vizet, és alaposan össze kell keverni az oldatot. Az oldat összekeverése során speciális keverőt használhat, amely elég jól megbirkózik funkciójával. A keverővel összekevert oldat homogén lesz.

Készíthet megoldást saját kezűleg. Ehhez ki kell választania azt a kompozíciót, amely a legalkalmasabb a javítási munkák elvégzésére, össze kell kapcsolnia az összes alkatrészt a megadott arányban, hozzá kell adni a vizet és mindent alaposan össze kell keverni.

Specifikációk

Az ilyen oldat összetétele szükségszerűen tartalmaz cementet, homokot, oltott mészt és vizet.

Érdemes odafigyelni arra, hogy oltott meszet kell hozzáadni.Ellenkező esetben a kioltási reakció magában az oldatban kezdődik, amikor vizet adunk hozzá, és a buborékok, amelyek már az oldat belsejében képződnek, a vakolt felület repedéséhez vezetnek.

Ez a buborékosítási folyamat az oldat minőségének romlásához és törékenységéhez vezet, miután megszárad.

Az épületkeverékeket, azok összetételét és tulajdonságait különféle GOST szabályozza. Erre az építési szabályzatok egységesítéséhez és szabályozásához van szükség. A GOST 28013-98 a fő szabályozási jogi aktus, amely a habarcsokra és az összetételben lévő anyagokra vonatkozó műszaki követelményeket szabályozza.

Ez a szabvány tartalmazza a minőségi mutatók jellemzőit, az elfogadási szabályokat és a kész megoldások szállítási feltételeit is. Tartalmazza a különböző üzemi körülmények között használt falazóhabarcsok, a vakoláshoz és a belső munkákhoz szükséges anyagok minőségi és mennyiségi jellemzőit.

Agyag-homok habarcs

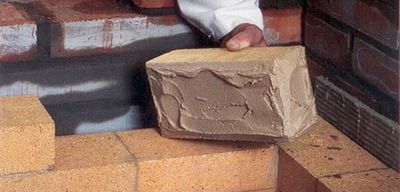

Fémáruházakban értékesítve vagy kézzel elkészítve. Amikor lehetséges agyagot kivonni, a keverék gyakorlatilag szabad. A fő agyag habarcs a homokkal, mivel szinte az egész kemence lefektetésére szolgál. Kivételt képez egy alapozású kémény, mivel a kapott keverék nedvességállósága meglehetősen alacsony.

A homok-agyag kemence habarcs jól működik égetett agyag téglákkal. Átlagos szilárdságú, tűzálló, és ami a legfontosabb, nem engedi a gázok behatolását az anyagba. További előny az újrafeldolgozhatóság. A megoldásnak nincs lejárati ideje. Vízzel hígítható és újrafelhasználható.

Agyag

A kemenceoldat alapja, amely önálló "kivonás" esetén a zsírtartalom helyes meghatározását igényli. A rutinszerű vízzel történő nedvesítés és a kéz dagasztása nem elegendő. Alaposabb ellenőrzést kell végezni. Különböző módon végezhető, de 2-3 liter agyag gyúrását egy sima vízzel ellátott edénybe a legegyszerűbbek és a legkönnyebben hozzáférhetők közé soroljuk.

Amikor a kapott tömeg szinte teljesen tapad az evezőhöz, ez azt jelenti, hogy az agyagnak magas a zsírtartalma, és mesterségesen kell kimeríteni homok hozzáadásával. Ha az agyag kicsi marad a szerszámon, akkor ideális a habarcshoz, és nem igényel semmilyen „újrafeldolgozást”. Ez a szakasz folytatható a falazott keverék közvetlen összegyúrásával, de először meg kell tisztítani az agyagot. Ez vonatkozik a homokra is, amelyet meg kell mosni.

Agyagkészítés

A helyesen kiválasztott agyagot előzetesen meg kell tisztítani, ami jelentősen javítja az anyag minőségét. Elég a száraz anyagot 2-3 mm lyukú szitán átszitálni. Ezután áztatásnak vetik alá, 15-20 cm-es rétegekben lefektetik, felöntik vízzel, majd egy nap után kis mennyiségű folyadék hozzáadásával összekeverik. Amikor eltelt még 24 óra, a teljesen megduzzadt keveréket ismét alaposan keverjük. Ezt az agyagot használják a sütőoldat további elkészítéséhez.

Homoktisztítás

A megvásárolt ömlesztett anyagokat általában mosva értékesítik, de gyakran további előkészítést igényel. A külső zárványok jelenléte rontja a falazóhabarcs minőségét, és ezáltal befolyásolja az elvégzendő varratok minőségét, amelyet nem szabad megengedni. Elég, ha az üzletben megvásárolt homokot finom szitán átszitálják, 1–1,5 mm-es cellákkal, és a önmagában nyert homok további öblítésre szorul nagy víznyomás alatt. Ipari méretben a homokot szerves komponensekből magas hőmérsékletre hevítve tisztítják, amelynél az ömlesztett anyag tökéletesen szárad.Otthon ez megtehető, de csak akkor, ha önállóan speciális installációt készítenek, ami nem megfelelő egy szerkezet kirakásához.

Agyagipsz összetétele és receptje

Sok kompozíció létezik agyagvakolatról, de nincs univerzális recept, a készítmény minősége az alkotóelemektől függ. És a fő agyag a falak vakolásához, 2 típusra oszlik: könnyű és olajos, ez utóbbi a legalkalmasabb.

A minőség ellenőrzéséhez görgessen egy agyagból egy kis átmérőjű gömböt, tegye egy sima felületre és simítsa el. Ha az élek érintetlenek maradnak, akkor az anyag alkalmas vakolatra, repedések kezdődtek - a kompozíció kevéssé használható. Egy másik teszt egy 200-300 mm hosszú, 10-20 mm-es szakaszú flagellum felgöngyölítése és finoman hajlítása, a kiváló minőségű anyag élei nem repednek meg.

Anyagjellemzők

Úgy tűnik, hogy az agyag, mint építőanyag, a múltban a távoli múltban mutatkozott meg, de az ökológiai építkezés fejlődésével a közelmúltban újra aktívan használták. Az a tény, hogy a finomra őrölt agyag jó összehúzó és tartósítószer.

Ha hígítja vízzel, és töltőanyagot ad az oldathoz, például növényi szálakat vagy fűrészporokat, akkor jó és környezetbarát hőszigetelő anyagot lehet venni. Például egy ilyen keveréket általában üreges salak és duzzasztott agyagbeton tömbök töltésére vagy szigetelő vakolatként alkalmaznak.

Ezen kívül időről időre gipszet, meszet vagy emellett cementet is adnak a keverékhez, ami lehetővé teszi az agyagbeton tartósabbá tételét. Ez lehetővé teszi, hogy teherhordó anyagként alkalmazzák a környezetbarát házak építésénél.

Az anyag térfogatsűrűsége az összetevők arányától függ. Az optimális mutatót figyelembe vesszük - 550-600 kg köbméterenként.

Arra a következtetésre jutottak, hogy az ilyen anyag bomlani képes és tűzveszélyes, mivel szalmát vagy fűrészport tartalmaz. De ez csak találgatás, mivel a növényi szárak és a fűrészpor agyag folyékony oldatban való dagadása megduzzad és jól be van burkolva agyaggal, amely nemcsak megbízhatóan megköti, hanem meg is őrzi őket.

Ami a tűzveszélyt illeti, az adalékanyag csak akkor kezd parázsolni, ha több percig nyílt tűznek, például gázlángnak van kitéve. Ennek eredményeként az anyag tűzbiztonsága is magasabb, mint néhány klasszikusabb anyagé építési munkáknál használják.

Előnyök

Az anyag növekvő népszerűségét a következő előnyök magyarázzák:

- Az emberbarát mikroklíma kialakulásának elősegítése... Az agyag gyorsabban és lényegesen jobban képes felszívni és felszabadítani a nedvességet, mint a klasszikus építőanyagok. Ezenkívül ez nem befolyásolja az anyag szilárdságát.

- Felhalmozza a hőt... Ennek a tulajdonságnak köszönhetően az anyag kényelmes körülményeket teremthet a lakhatásban, ráadásul hatalmas napi hőmérséklet-csökkenés esetén.

- Újrahasználhatóság, ehhez vízben kell az anyag.

- Ideális házi készítésű házépítéshez... Az anyaghoz nincs szükség építőipari gépek és drága berendezések használatára. A vele való munka technológiája tapasztalatlan építők számára is elérhető.

- Az agyag védi a fát és más szerves anyagokat a bomlástól... Ha fafalakat kezelünk vele, akkor se gomba, se rovarok nem fogják eltalálni őket.

- Clay kitisztítja a levegőtelnyeli a szennyező anyagokat.

- Alacsony anyagköltség... Ezért kiderül, hogy az agyag felhasználásával történő építkezés nemcsak környezetbarát, hanem gazdaságos is.

Kötőanyagok: cement, mész, agyag

Egyes befejező anyagok egyik fő alkotóeleme az úgynevezett kötőanyagok, amelyek általában két nagy csoportra oszlanak: vizes és nem vizes. Az első csoport viszont ásványi és szerves csoportokra oszlik.

Az ásványi anyag cementet, mészt és vizes üveget tartalmaz.

A szerves ragasztók különféle növényi, állati és szintetikus ragasztókat tartalmaznak.

Cement

Nagy szilárdságot ad a betonnak. Neki köszönhetően a beton gyorsan megköt, és kevésbé van a zsaluzatban. A cementet általában olyan anyagokból állítják elő, mint alumínium-oxid vagy kalcium-szilikát, amelyeket alaposan megőrölnek és égetnek a szinterelés előtt.

Az égetés eredményeként cementklinkert kapunk, amely jól meg van őrölve. A cement minősége az őrlés finomságától és az alapanyagok összetételétől függ.

A cementet habarcsok, betonkeverékek előállítására, beton és vasbeton termékek gyártására használják. A cementeket összetétel, szilárdulás, keményedési sebesség stb. Szerint osztják fel.

A cement képes nemcsak a levegőben, hanem a vízben is jól megkötni, ezért száraz helyen kell tárolni.

Az építőiparban leggyakrabban a portlandcementet (szilikátcementet), a portlandi salakcementet (portlandcementet hozzá salakkal) és az alumínium-oxid cementet kapják, amelyet alumínium-oxidból és 1400 ° C hőmérsékleten olvasztott mészből nyernek.

A kapott masszát darabokra zúzzák, amelyeket viszont csőmalmokban őrölnek porrá. A szilárdsági fok (a timföldcementet 400, 500, 600 fokozatban állítják elő) a cement 3 nap alatt növekszik.

A portlandcement egy szürke-zöld por. 1500 ° C-on agyag és kréta égetésével nyerik. Ezt követően a cementklinkert (ez a kapott tömeg neve) speciális malmokban őrlik, miközben különféle aktív és inaktív (inert) adalékokat adnak hozzá: salak, gipsz, kvarchomok.

Ha a cementet vízzel feloldjuk, akkor rövid idő múlva megkeményedik, szilárd anyaggá válik, mint egy kő. A portlandcement 400, 500, 600 és 700 fokozatban kapható.

Az olyan kötőanyagokhoz képest, mint az agyag és a mész, a cement sokkal gyorsabban kötődik meg.

A kötés 35–40 perc múlva következik be, a végső beállítás pedig legkésőbb 12 órán belül, a cement márkájától függően. Felgyorsíthatja az edzési folyamatot, ha meleg vizet ad a cementhez.

Ezzel szemben a hideg víz használata egy időre elhalasztja a hígított cement kötését.

A cement márkája az őrlés finomságától függ. Abban az esetben, ha a cement márkája ismeretlen vagy kétségek merülnek fel, durván meghatározhatja a cement sűrűségével. Hosszan tartó tárolással csökken: 6 hónap alatt - 25% -kal, 1 év alatt - 40% -kal, 2 év alatt - 50% -kal.

Portlandcement

Ez egy hidraulikus kötőanyag, a klinker finom őrlésének terméke gipsz hozzáadásával (3-5%), amely szabályozza a cement kötési idejét. Összetétel szerint a portlandcementet adalékanyagok nélkül, ásványi adalékokkal, salakportlandcement stb.

A portlandcement 20 ° C-os oldatban való vízhőmérsékleten történő megkötésének legkorábban 45 perccel az oldat elkészítése után kell bekövetkeznie, és legkésőbb 10 órán belül be kell fejeződnie.

Ha a habarcs elkészítéséhez 40 ° C-nál magasabb hőmérsékletű vizet használnak, a kötés túl gyorsan történhet meg.

A portlandcement szilárdságát a 400, 500, 550 és 600 fokozat jellemzi. Annak érdekében, hogy az orosz szabványokat közelebb hozzuk az európaiakhoz, a cementet osztályokba osztjuk: 22,5; 32,5; 42,5; 55,5 MPa.

Gyorsan keményedő portlandcement

Ez egy ásványi adalékanyagokkal rendelkező portlandcement, amelyet fokozott szilárdság jellemez. 3 napos keményedés után eléri a tervezett erő több mint felét.

A gyorsan kötő cement 400 és 500 fokozatban kapható.

Extra gyorsan keményedő, nagy szilárdságú portlandcement

Előre gyártott vasbeton szerkezetek gyártásához és a téli betonmunkákhoz használják őket. A 600-as osztályokat gyártják.

Portlandi fehér cement

Kétféle típusban készülnek - fehér portlandcement és fehér portlandcement ásványi adalékokkal.A fehérség mértéke szerint a fehér cementeket 3 fokozatra osztják (csökkenő sorrendben). A fehér portlandcement megkötésének kezdete legkorábban 45 perc, a vége - legkésőbb az oldat elkészítése után 12 órával.

Színes portlandcement

Piros, sárga, zöld, kék, barna és fekete színben kapható. Színes beton és habarcsok, befejező keverékek és cementfestékek gyártására használják.

300, 400 és 500 osztályt gyártanak.

Salak portlandcement

Nagyolvasztó salakot és természetes gipszet tartalmaz, amelyet hozzáadnak az oldat kötési idejének szabályozásához.

300, 400 és 500 fokozatban kapható.

Gyorsan keményedő salak portlandcement

3 napos keményedés után megnövekedett szilárdságú.

400-as osztályokat állítanak elő.

Gipsz-alumínium-oxid cement

Magas alumínium-oxid salak és természetes gipsz keverésével nyerik. A gipsz-alumínium-oxid cementezésének kezdetének legkorábban 10 percnél, a végén - legkésőbb az oldat elkészítése után 4 órán belül meg kell történnie.

Mész

Ezt az anyagot főleg kővel végzett munkáknál és gipszkeverék előállításánál használják. Háromféle mész létezik: hidraulikus, nagy hidraulikus, levegő. Az edzés módjában különböznek egymástól. A mész megkeményedik a levegőben. Fő hátránya a vízállóság.

A hidraulikus képes megkeményedni levegőben és vízben, keményedési folyamata gyorsabb, mint a levegőé, és szilárdsága sokkal nagyobb. A nagymértékben hidraulikus meszet nagy szilárdság és keményedési sebesség jellemzi.

Mész vásárlásakor figyelnie kell az oldat elkészítésére és tárolására vonatkozó utasítások jelenlétére.

A meszet oltatlan csomó vízzel történő feldolgozásával leállítjuk. Az oltáshoz szükséges vízmennyiségtől függően hidratált meszet (bolyhot), mésztésztát és mésztejet kapunk.

Porított hidratált mész akkor keletkezik, ha a víz térfogata 60–70%. Az oltás eredményeként a mész mennyisége 2-3-szorosára nő. Az oltott mész fehér por, amely a legkisebb kalcium-oxid-hidrát részecskékből áll, sűrűsége 400 kg / m3 (laza állapotban) 500-700 kg / m3 (tömörített állapotban).

A mész tészta előállításához a víz kioltásakor 3-4-szer többet vegyen be, mint a mész. A kapott tészta térfogata 2-3-szor nagyobb, mint az elkészítéséhez felhasznált mész mennyisége.

A mészpép fehér műanyag tömeg, amelynek sűrűsége legfeljebb 1400 kg / m3.

A jól eloltott meszet, amelynek térfogata legalább háromszorosára nőtt, zsírnak nevezzük, ha kevesebb, mint 2,5-szeresére nőtt, akkor soványnak nevezzük.

A keményedési képesség szerint hidraulikusra és levegőre oszlik. Az első esetben a mész vízben és levegőben egyaránt megkeményedik, a másodikban pedig, ahogy a neve is mutatja, csak a levegőben.

A meszet nyers kemencékben mészkő kalcinálásával nyerik. A kiégetés után oltatlan mész keletkezik - forró mész vagy darabos mész. A mész oltásához 10 kg mészre 35 liter vízmennyiségű vizet öntünk. A mészoltás során a mész „forralni” kezd, apró darabokra omlik, ami után észrevehetően megnő a térfogata. Az oltás pillanatában vannak gyorsan oltó (kb. 8 perc), közepesen oltó (kb. 25 perc) és lassan oltó (több mint 30 perc) meszek.

Az oltott meszet bolyhnak hívják. Annak érdekében, hogy az összes mészrészecske kialudjon, körülbelül 2-3 hétig zárt fedél alatt kell tartani.

A meghatározott időtartam után finoman diszpergált tömeg marad, legfeljebb 50% víztartalommal.

A mész égetett mész és oltott (hidratált). Az adalékok nélküli meszet 3 osztályba (1., 2., 3.), az adalékanyagokat tartalmazó mészt két osztályba (1., 2.) osztják. A hidratált porított mész (bolyh) adalékokkal és anélkül két osztályú (1., 2.).

A légmész alkalmazási területe a mész-homok és kevert habarcsok előállítása, amelyeket falazatban és a felületek vakolásakor, valamint meszeléskor és szilikáttermékek előállításánál használnak.

A hidraulikus mész gyenge vagy erős hidraulika. Falazó- és gipszhabarcsok, valamint alacsony minőségű betonok előállítására szolgál, amelyek mind a levegőben, mind a magas páratartalom mellett keményednek.

Mésztartalmú hidraulikus anyagok

Mész-salakra tagolják szemcsés salak hozzáadásával, mész-pozzolán üledékes vagy vulkanikus aktív kőzetek hozzáadásával, mész-hamu bizonyos típusú tüzelőanyagok hamu hozzáadásával. Mésztartalmú anyagok részt vesznek az alacsony minőségű beton és habarcsok előállításában, amelyeket földalatti építményekben használnak.

A mésztartalmú hidraulikus anyagokat 50, 100, 150, 200 fokozatban állítják elő.

Gipszkötők

Üléses kőzetből történő égetéssel és őrléssel nyerik, amely magában foglalja a gipsz-dihidrátot. A gipszkötők képesek gyorsan megkötni és megkeményedni. A nyersanyagok hőkezelésének hőmérsékletétől függően a gipszkötők két csoportját különböztetjük meg: alacsony tüzelésű (formázó és nagy szilárdságú gipsz) és nagy tüzelésű (anhidritcement, extrich gipsz).

A nyomószilárdság szempontjából 12 fokozatú gipszkötő van - a kis szilárdságú G-2-től a nagy szilárdságú G-25-ig. A kötési idő szerint gyorsan keményedő (A), normálkeményes (B) és alacsonyan keményedő (C).

Az őrlés mértéke szerint a gipszkötőket is három csoportra osztják: I, II, III.

A G-2-től G-7-ig (A, B, C és I, II, III csoport) különböző gipsz építőipari termékek gyártására szolgálnak. A G-2-től G-7-ig terjedő osztályokat (A, B és II, III csoport) vékony falú építési termékek és dekoratív alkatrészek gyártására használják. A G-2-től G-25-ig terjedő fokozatokat (B, C és II, III) vakolási munkákban, hézagok tömítésére és speciális célokra használják.

A szilárdság növelése és a kötési idő felgyorsítása érdekében gipszkötőket adnak a mész-homok habarcsokhoz. Ezenkívül nagyobb simaságot és fehérséget kölcsönöznek a vakolat rétegének, a masztix fő anyagaként használják őket.

Agyag

Az agyag olajos, merész (közepesen zsíros) és sovány (vályog). Ez a felosztás az agyag homoktartalmának mértékéből adódik.

Az agyagot kötőanyagként használják kemence- és gipszhabarcsok gyártásához, normál légnedvesség mellett a szerkezetek lefektetésére szánt cementhabarcsokhoz.

A sűrű agyag, amely nem tartalmaz szennyeződéseket, kiváló anyag az építkezéshez. Tégla készül belőle.

Ha a ház építésénél agyagot használnak, annak minőségét az alábbiak szerint lehet ellenőrizni. Ehhez 1 kg anyagot tegyen egy vödörbe, és öntsön bele 4 liter vizet, mindent jól keverjen össze és hagyja 24 órán át. A víznek köszönhetően az agyag puha lesz, és a homok elválik a vályogtól. Ezután a vödör tartalmát ismét alaposan összekeverjük, és a vizet és a benne lévő iszapos vályogot úgy leeresztjük, hogy a vödör alján csak agyag és homok legyen. Az agyagot és a homokot lemérik, tömegüket 1 kg-ból levonják - így megtudhatja, mennyi vályog volt a vizsgált anyagban.

Az agyag minősége plaszticitásától függ, és érintéssel ellenőrizhető. Az olajos agyag egy nedves szappanra vagy egy szelet zsírra hasonlít. Az agyag minősége más módon is meghatározható. Miután 15 cm hosszú és 2 cm vastag flagellumot készített agyagból, mindkét végén egyszerre kell meghúznia.

A sovány agyag nem nyújtózkodik jól, és a flagellum szakadásának helyén szaggatott élek keletkeznek. A simán nyúló műanyag agyagból készült lobogó fokozatosan vékonyodik és végül elszakad, éles fogakat képezve a törés helyén.

Az agyag színe attól függ, hogy milyen szennyeződéseket tartalmaz a készítmény.A vas-oxid és a mangán-oxid keverékével ellátott agyag vörös, sárga és barna, fekete színű - szerves szennyeződéssel.

A savanyú vályog hozzáadható az agyagbetonhoz, hogy növelje annak szilárdságát és képességét, hogy szárítás után megőrizze formáját.

- Gipszkarton, adalékanyagok és kő befejező anyagok

- Habarcsok: a habarcs márkájának és összetételének megválasztása