Ha önállóan választ egy profilcsövet a tartószerkezetekhez, az ügyfél megérti a paraméterek és a terhelések pontos kiszámításának fontosságát. Ebben a cikkben megpróbáljuk kitalálni, hogy érdemes-e spórolni a számításokon.

A nyár beköszöntével megkezdődik az építési szezon a vállalatok, a nyaralók, nyaralók tulajdonosai számára. Valaki pavilont, üvegházat vagy kerítést épít, mások elzárják a tetőt vagy építenek egy fürdőházat. És amikor az ügyfél előtt felmerül egy kérdés a tartószerkezetekről, az alacsony költség és a hajlítószilárdság alacsony súly miatt a választás gyakrabban egy profilcsövön történik.

Mekkora a profilcső terhelése

Más kérdés, hogy hogyan lehet kiszámolni egy profilcső méreteit úgy, hogy "kevés vérrel" boldoguljon, és hogyan lehet a terhelésnek megfelelő csövet vásárolni. A korlátok, kerítések, üvegházak gyártásához számítások nélkül is megteheti. De ha baldachint, tetőt, napellenzőt épít, akkor nem teheti meg komolyabb terhelési számítások nélkül.

Fontos! Minden anyag ellenáll a külső igénybevételnek, és az acél sem kivétel. Amikor a profilcső terhelése nem haladja meg a megengedett értékeket, a szerkezet meghajlik, de ellenáll a terhelésnek. Ha eltávolítja a rakomány súlyát, a profil visszatér eredeti helyzetébe. Ha a megengedett terhelési értékeket túllépik, a cső deformálódik és örökké megmarad, vagy a kanyarban elszakad.

A negatív következmények kiküszöbölése érdekében a profilcső kiszámításakor vegye figyelembe:

- méretek és metszet (négyzet vagy téglalap alakú);

- strukturális stressz;

- acél szilárdsága;

- a lehetséges terhelések típusai.

A profilcső terhelésének osztályozása

Az SP 20.13330.2011 szerint a következő típusú terheléseket különböztetjük meg a működés időpontja szerint:

- állandók, amelyek súlya és nyomása az idő múlásával nem változik (épületrészek, talaj tömege stb.);

- ideiglenes hosszú távú (lépcsők, kazánok súlya a házban, gipszkarton válaszfalak);

- rövid távú (hó és szél, emberek súlya, bútorok, közlekedés stb.);

- különleges (földrengések, robbanások, autóütések stb.).

Megjegyzés:

Például a telek udvarán baldachint épít, és tartószerkezetként egy formázott csövet használ. Ezután a cső kiszámításakor vegye figyelembe a lehetséges terheléseket:

- lombkorona anyaga;

- hó súlya;

- erős szél;

- az autó esetleges ütközése a támasztékkal az udvar sikertelen parkolása során.

Ehhez használja az SP 20.13330.2011 „Terhelések és hatások” alkalmazást. Ez tartalmazza a profilterhelés helyes kiszámításához szükséges térképeket és szabályokat.

A profilcsőre történő terhelés tervezési sémái

A profilok terhelésének típusai és típusai mellett a csövek kiszámításakor figyelembe veszik a tartók típusait és a terhelés eloszlásának jellegét. A számológép csak 6 típusú számítási sémával számol.

A profilcső maximális terhelése

Néhány olvasó felteszi a kérdést: "Miért kell ilyen összetett számításokat végezni, ha meg kell hegesztenem a tornác korlátját?" Ilyen esetekben nincs szükség bonyolult számításokra, figyelembe véve az árnyalatokat, mivel kész megoldásokhoz folyamodhat (1., 2. lap).

| 1. táblázat: Négyzet alakú cső terhelése | ||||||

| Csőméretek, mm | ||||||

| 1 méter | 2 méter | 3 méter | 4 méter | 5 méter | 6 méter | |

| 40x40x2 | 709 | 173 | 72 | 35 | 16 | 5 |

| 40x40x3 | 949 | 231 | 96 | 46 | 21 | 6 |

| 50x50x2 | 1165 | 286 | 120 | 61 | 31 | 14 |

| 50x50x3 | 1615 | 396 | 167 | 84 | 43 | 19 |

| 60x60x2 | 1714 | 422 | 180 | 93 | 50 | 26 |

| 60x60x3 | 2393 | 589 | 250 | 129 | 69 | 35 |

| 80x80x3 | 4492 | 1110 | 478 | 252 | 144 | 82 |

| 100x100x3 | 7473 | 1851 | 803 | 430 | 253 | 152 |

| 100x100x4 | 9217 | 2283 | 990 | 529 | 310 | 185 |

| 120x120x4 | 13726 | 3339 | 1484 | 801 | 478 | 296 |

| 140x140x4 | 19062 | 4736 | 2069 | 1125 | 679 | 429 |

| 2. táblázat: Téglalap alakú cső terhelése (a nagyobb oldalon számolva) | ||||||

| Csőméretek, mm | ||||||

| 1 méter | 2 méter | 3 méter | 4 méter | 5 méter | 6 méter | |

| 50x25x2 | 684 | 167 | 69 | 34 | 16 | 6 |

| 60x40x3 | 1255 | 308 | 130 | 66 | 35 | 17 |

| 80x40x2 | 1911 | 471 | 202 | 105 | 58 | 31 |

| 80x40x3 | 2672 | 658 | 281 | 146 | 81 | 43 |

| 80x60x3 | 3583 | 884 | 380 | 199 | 112 | 62 |

| 100x50x4 | 5489 | 1357 | 585 | 309 | 176 | 101 |

| 120x80x3 | 7854 | 1947 | 846 | 455 | 269 | 164 |

Ez érdekes!

Kész számítások segítségével ne feledje, hogy a 2. és a 3. táblázat feltünteti a maximális terhelést, amelytől a cső meghajlik, de nem szakad meg. A terhelés kiküszöbölésével (az erős szél megszűnésével) a profil visszanyeri eredeti állapotát. A maximális terhelés túllépése akár 1 kg-mal is a szerkezet deformációjához vagy tönkremeneteléhez vezet, ezért vásároljon olyan csövet, amelynek biztonsági tartaléka 2-3-szor nagyobb, mint a határérték.

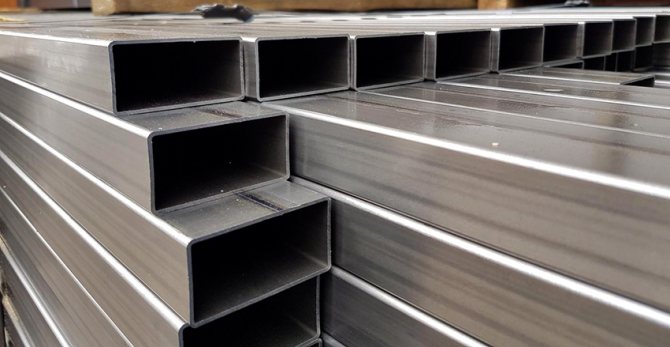

Profilcsövek: méretek és árak, cél és funkcionalitás

A négyzetes csöveket különböző iparágakban használják, ideértve a kül- és beltéri fémszerkezetek gyártását és telepítését. A felületi minőség tekintetében nincsenek külön követelmények számukra. Melegen hengerelt acélszalagok alapján készül egy általános célú profil, amelynek vastagsága 1,5-5 mm között változik. Funkcionális jellemzők vagy használati feltételek szerint a termékeket a következő típusokba sorolják:

- fémprofilok általános és speciális célokra;

- olajtermeléshez, gázszállításhoz és geológiai kutatáshoz szükséges termékek;

- fúró és burkoló berendezések;

- kompresszor és szivattyú berendezések;

- vízipipa;

- hőálló acéltermékek kazánházakhoz;

- vegyi berendezések;

- nagy autópályák;

- merevítőkkel ellátott acéltartók építkezéshez;

- tartós termékek többcélú célokra.

A hengerelt termékek használata elterjedt a gépiparban és az építőiparban, a mezőgazdaságban, a kommunikációs rendszerekben és az olajfinomításban. Minden paramétert, beleértve a cső hosszát és a falvastagságot is, a GOST 13663-86 szabályozza.

Profilozott csövek metszeti nézetei

Módszerek a profilcső terhelésének kiszámításához

A profilok terhelésének kiszámításához a következő módszereket kell alkalmazni:

- terhelés kiszámítása referenciatáblák segítségével;

- a hajlítófeszültség képletének használata;

- a terhelés meghatározása speciális számológéppel.

Hogyan számolhatjuk a terhelést a referencia táblázatok segítségével

Ez a módszer pontos, és figyelembe veszi a támaszok típusait, a profil rögzítését a tartóelemekhez és a terhelés jellegét. A profilcső alakváltozásának megkereséséhez táblák segítségével a következő adatokra van szükség:

- a cső tehetetlenségi pillanatának értéke (I) a GOST 8639-82 (négyzet alakú csövekhez) és GOST 8645-68 (téglalap alakú csövekhez) táblázatokból;

- fesztávolság-érték (L);

- csőterhelés értéke (Q);

- a rugalmassági modulus értéke az aktuális SNiP-től.

Ezeket az értékeket a kívánt képlettel helyettesítjük, amely a támaszok rögzítésétől és a terhelés eloszlásától függ. A terhelés minden tervezési modelljénél megváltoznak az elhajlási képletek.

Számítás a profilcső legnagyobb hajlítófeszültségének képletével

A hajlítófeszültség kiszámítását a következő képlet segítségével számítják ki:

ahol M az erő hajlítónyomatéka, W pedig az ellenállás.

Hooke törvénye szerint a rugalmas erő egyenesen arányos a deformáció mértékével. Most a kívánt profil értékei kicserélődnek. Ezenkívül a képletet finomítják és kiegészítik, az acél jellemzői alapján a profilcsőhöz, a terheléshez stb.

Érdekelni fogja:

- fémszerkezeteket gyárt: Hangárok és előre gyártott szerkezetek Polikarbonátból és hullámlemezből készült előtetők Klasszikus és kovácsolt rácsok, csúszó rácsok, például ...

- Bunda egy nyári rezidenciához Környezetbarát hőszigetelés Elrendezés A régi kőház nem tartotta túl jól a hőt, és szigetelésre szorult. A tulajdonosok úgy döntöttek ...

- gyárt tolórácsokat ...

- A rajta felállított épület jólléte az alapozás helyes megválasztásától és minőségétől függ. Az alapnak stabilnak, tartósnak kell lennie, amit el is érnek ...

A profilozott csövek egyre népszerűbb építőanyaggá válnak. Olyan épületelemek építésére használják, mint a padló, a tartó keret, a gerenda.

Az ilyen széles körű felhasználás elsősorban az építés, az üzemeltetés, a szerkezetek karbantartásának egyszerűségével, valamint maguknak a termékeknek az alacsony tömegével jár együtt. Fontos azonban megjegyezni, hogy a profilcsőnek nagyobb hajlítószilárdsággal kell rendelkeznie, és ennek kiszámításának módjáról a későbbiekben a cikkben lesz szó.

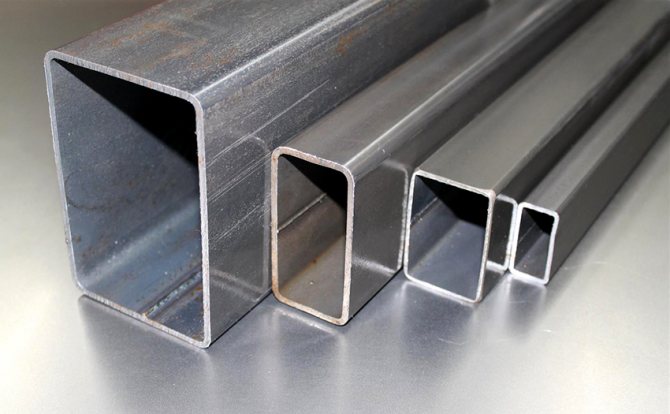

A profilcsöveket csöveknek nevezzük, amelyek keresztmetszete eltér a kör keresztmetszetétől. A leggyakoribb lehetőségek a téglalap alakú és a négyzet alakú termékek. Mint már említettük, az ilyen típusú különös népszerűség az egyik legfontosabb előnyével jár - a formatervezésnek alacsony a súlya.

Ezenkívül a speciális forma nagymértékben leegyszerűsíti az egymáshoz és a többi felülethez történő rögzítést. Ez a fajta építési termék a GOST szerint fémek és ötvözetek széles választékából készül. A leggyakrabban használt szénacél és alacsony ötvözetű acél profilos csövek.

Minden fémnek fontos természetes minősége van - egy ellenállási pont. Lehet minimum vagy maximum. Ez utóbbi például az emelt szerkezetek deformációjának oka, hajlításokhoz és ennek eredményeként törésekhez vezet.

A hajlítás során fontos értékelni azokat a jellemzőket, mint a méret, a profil, a termék típusa, a sűrűsége, valamint az anyag merevsége és rugalmassága. A fém ezen általános tulajdonságainak ismeretében megérthető, hogy a szerkezet hogyan fog viselkedni működés közben.

Fontos megjegyezni, hogy a termék hajlításakor a szerkezet belső részei összenyomódnak, sűrűségük növekszik, és maguk is csökkennek. A külső réteg ennek megfelelően hosszabb lesz, kevésbé sűrű, de jobban kifeszül.

Ebben az esetben a középső területek a folyamat befejezése után is megtartják eredeti jellemzőiket. Ezért mindig emlékezni kell arra, hogy a hajlítás során a feszültség még a semleges zónától a lehető legtávolabb eső területeken is feltétlenül felmerül

... A maximális nyomás azokban a rétegekben lesz, amelyek nagyon közel vannak ehhez a nagyon semleges tengelyhez.

Elektromechanikus csőhajlítók

Ezeket az eszközöket akkor használják, ha a csövek keresztmetszete eltérő. Társaiktól a hajlítási sugár nagyon nagy pontosságával és az emberi fizikai erő felesleges felhasználásával különböznek. Ezeket az eszközöket nagyon magas költségek is megkülönböztetik, ami szakmai céljukat jelzi.

Az elektromechanikus csőhajlítóval nagy átmérőjű termékek hajlíthatók meg, és ezt a jelzőt csak maga az eszköz mérete, a hajlítás során keletkező erő korlátozza. Az acélcsövek hajlítási sugárának teljes mértékben meg kell felelnie az előírásoknak. Speciális sablonok segítségével figyelhetők meg, amelyek a hajlítási folyamat során könnyen cserélhetők.

Az anyag szilárdságán alapuló megengedett hajlítási sugarak

A GOST-ok nagyon részletesen szabályozzák az elemek tulajdonságait és jellemzőit, valamint az átalakítástól származó eljárást. Ez magában foglalja a profilcső minimális hajlítási sugarát. Meghatározása a hajlítás végrehajtásának körülményeitől függ. Hajlításkor homokkal, amelyet csomagoltak, vagy melegítéssel, a külső átmérőnek 3,5DN-től kell kezdődnie.

Ha a kapitány képes alkalmazni, amely lehetővé teszi a szükséges műveletek elvégzését fűtés vagy egyéb további műveletek nélkül, akkor ebben az esetben az átmérőnek legalább 4DN-nek kell lennie.

Ha olyan meredekséget akar megtenni, amely elég meredek lenne, például hajlított csatorna vagy csővezeték készítéséhez, akkor ebben az esetben az átmérőnek legalább 1DN-nek kell lennie, mivel a hajlítás más módon történik, főleg a használat során magas hőmérséklet.

Természetesen az állami szabványok által előírt értékek kissé csökkenthetők, akkor nagyon gondosan ki kell számolni a cső hajlítási szilárdságát. Ha a hajlítási módszer lehetővé teszi, hogy megbizonyosodjon arról, hogy a falvastagság 15% -kal csökken az eredetihez képest, akkor ebben az esetben lehetségesek a GOST-tól való eltérések, és maga a hajlítás a megadott értékeknél is kisebb lehet, ami nem jelentős hatással vannak a jövőbeni erőre.

Anyagellenállás

Minden anyagnak van egy ellenállási pontja. Ezt a műszaki oktatási intézményekben tanítják. A megadott ponthoz érve az anyag megrepedhet, és ennek megfelelően a szerkezet összeomolhat.Így bármely épületszerkezet megbízhatóságának kiszámításakor nemcsak azt veszik figyelembe, hogy mik a szerkezeti elemek méretei, hanem azt is, hogy milyen anyagból készülnek, milyen jellemzői vannak ennek az anyagnak, milyen hajlító terhelés kibírja. Figyelembe veszik azokat a környezeti feltételeket is, amelyekben a szerkezet elhelyezkedni fog.

Az erő kiszámítását a normál stressznek megfelelően végezzük. Ez annak a ténynek köszönhető, hogy a stressz egyenetlenül terjed egy téglalap alakú cső felületén.

Más lesz a nyomás helyén és a cső szélein. Ezt meg kell érteni és figyelembe kell venni.

Hozzá kell tenni, hogy a profilcsövek hajlítását és a gyakorlatban is tesztelni lehet. Ehhez van speciális felszerelés. Ebben a cső meghajlik, feszültsége rögzül. Megjegyezzük azt a feszültséget, amelynél a cső megszakad.

A gyakorlati kísérlet szükségessége a következőkhöz kapcsolódik:

- a gyakorlatban eltérések lehetnek a GOST-tól. Ha az épület nagy méretű, akkor ne bízzon a számokban. Mindent empirikusan ellenőrizni kell;

- ha a csöveket nem gyárilag gyártják, például fém sarokból hegesztik, akkor elméleti számítások alapján lehetetlen megérteni, hogy a cső milyen hajlító igénybevételt fog elviselni.

Alkalmazott képletek és táblázatok

Annak érdekében, hogy sikeresen, előre nem látható bonyodalmak nélkül végezze el a cső kiszámítását az elhajláshoz, ki kell számolnia az alkatrész hosszát. Ezt az értéket egy egyszerű képlet segítségével számítják ki, amely a következőképpen néz ki:

L = 0,0175 × rxa + I

Ebben a kifejezésben a fő mutatókat a következő betűs kifejezések jelentik:

- r a profilcső hajlítási sugara (mm);

- α - megfelel annak a szögnek, amelyet végül el akarsz érni;

- Az a 100/300 távolság, amelyet a munkadarab megtartásához speciális felszereléssel végzett munkához használunk.

Az elhajlási cső kiszámításakor a munka fontos szakasza a hajlítható elem kiszámítása.

Nézd meg a videót

Az értékelés során meg kell becsülnünk a hajlítandó terület nagyságát. Ennek képlete rendkívül egyszerű, így néz ki:

U = π × α / 180 (r + DH / 2)

Itt a képletben szereplő elemek a következőképpen ábrázolhatók:

- π ebben az esetben 3,14;

- α - a hajlítási szög fokban kifejezve;

- r - hajlítási sugár (mm);

- DH a külső átmérő.

A mester kényelme és a legnagyobb biztonság érdekében a munka során, valamint a rézből és sárgarézből felállított szerkezetek működése során a GOST-ok tartalmazzák a legalacsonyabb mutatókat a profilcső hajlítási szilárdságának kiszámításához használt főbb jellemzőkről. Ezeket az információkat a GOST 494/90, 617/90 sz.

Az Ön kényelme érdekében a táblázat tartalmazza a profilcső hajlítási szilárdságának meghatározásához szükséges főbb jellemzőket.

Asztal 1.

Míg az előző táblázat főleg a réz és a sárgaréz elemek rögzített értékeit tartalmazta, a következő az acél elemek adatait tartalmazza. Ez a táblázat lehetővé teszi egy alakos cső hajlítási terhelésének becslését (GOST No. 3262/75).

2. táblázat

Mint már említettük, a falvastagság fontos szerepet játszik a négyzet alakú cső (valamint egy kerek) hajlítószilárdságának kiszámításában. Éppen ezért az alábbi táblázat lehetővé teszi a falvastagság és az átmérő egyszerre történő figyelembe vételét a számítások során.

3. táblázat

Hajlítási technológiai folyamat

Amint azt már helyesen megjegyeztük, a fémszerkezet bármilyen deformációja további stresszt okoz a szerkezet falain. A belső rétegen ez annak köszönhető, hogy a tömörítés miatt megnő a fém sűrűsége, és nem a külső szakaszon, az ok éppen ellenkezőleg, feszültséggé válik, ami csökkenti a fém sűrűségét.

A hajlítás során a szakasz alakja a várakozásoknak megfelelően változik. Ez igaz a kerek, téglalap alakú és négyzet alakú csövekre.Ez utóbbi kettő esetében ezek a változások nem túl hangsúlyosak, ami nem mondható el a kerek változásokról.

Így válik a gyűrű alakú profil oválissá. Figyelemre méltó, hogy a legnagyobb alakváltozás közvetlenül a hajtás helyén figyelhető meg, és minél távolabb van tőle, annál közelebb marad a szakasz az eredeti formához.

Nézd meg a videót

A felesleges törések és torzulások elkerülése érdekében azonban fontos az ütközés erejének, a cső deformációjának mértékének helyes felmérése. A legfeljebb 20 mm átmérőjű alkatrészek esetében az ovális deformáció mértéke nem haladhatja meg a 15% -ot.

A profil növekedésével az érték még jobban csökken és csak 12,5%. Egy másik fontos elem a redők jelenléte (erre különösen érzékenyek a vékony falú termékek). Ez a tényező nagyon fontos, ha a hajlító szerkezet csővezetékként szolgál.

A kialakult redők csökkentik a permeabilitást, növelik az áthaladó folyadék ellenállását és növelik az eltömődés mértékét. Ha tehát hajlított csövet használunk éppen erre a célra, gondosan meg kell közelíteni a termék falvastagságának megválasztását.

Mekkora a profilcső terhelése

A cső hajlítószilárdságának kiszámítása a szerkezet egy adott pontján a maximális feszültség egyszerű meghatározására redukálódik. Fontos megérteni, hogy a profil milyen anyagból készül, mivel mindegyiknek megvan a saját stressz mutatója.

A helyes számításokhoz a megfelelő képletet kell alkalmaznia. Ebben az esetben Hooke törvényének rendelkezései érvényesek, amelyek kimondják, hogy a rugalmas erő egyenesen arányos a deformációval. A számítások kifejezése a következő:

FESZÜLTSÉG = H / W, ahol:

- M az a hajlítási fok értéke, amely mentén az erő hat;

- W ugyanazon tengely mentén vett hajlítási ellenállás értéke.

Honnan tudja, hogy a számítások helyesek?

Mint említettük, minden fémnek vagy ötvözetnek megvan a maga normális feszültségértéke. Ezeknek az értékeknek a meghatározása az egyik fő feladat, amellyel szembe kell néznie, amikor úgy dönt, hogy profilból épít egy épületet.

Annak érdekében, hogy biztos lehessen az eredmények helyességében, ismernie kell több fontos szabályt, és természetesen be kell tartania azokat.

- Minden számítást végezzen pontosan, pontosan, sietség nélkül. Minden szakaszban a megfelelő képleteknek kell irányulniuk, és nem az értékeket kell megpróbálni úgy igazítani, hogy azok megfeleljenek a saját maguk számára.

- Miután kiszámította a profilcső hajlítási szilárdságát, meg kell győződnie arról, hogy a kapott mutatók nem lépik-e túl a megadott maximális értékeket.

- Vegye figyelembe az anyagot, amelyből a profil készül, a falak vastagságát annak megakadályozása érdekében, hogy megsemmisüljön vagy deformálódjon, ami a jövőben akadályozza a szerkezet működését.

- A számítások elvégzése előtt vázlatosan kell ábrázolni a jövő elemét. Ezen műszaki rajz alapján pontosabb számítások készíthetők, amelyek biztosítva lesznek a szerkezet alakjának félreértésével járó hibák ellen.

Nézd meg a videót

Az összes szükséges szabály, valamint a biztonsági óvintézkedések betartásával egy nem szakember is biztos lehet abban, hogy a cső hajlítószilárdságának kiszámításakor minden eredménye helyes és az eredmény sikeres lesz. Számításainak és ellenőrzésének folyamatos ellenőrzése a munka minden szakaszában az ügy sikeres befejezésének kulcsa.

Hozzáadás könyvjelzőkhöz

Roman Gennadievich, Omszk felteszi a kérdést:

Jó nap! A következő kérdés merült fel: hogyan lehet kiszámítani egy profilcső elhajlását? Vagyis szeretném tudni, hogy egy-egy méretű profilcső mekkora maximális terhelést képes kibírni ennek a méretnek a meghatározása érdekében. Magam sem értem ezt, ezért arra kérem Önt, hogy érthető kifejezésekkel beszéljen, és magyarázza el az összes jelölést a képletekben.A lényeg az, hogy van néhány ötletem egy nyári fészer rendezésére, szeretném acélprofilból elkészíteni, ezért pontosan tudnia kell, hogy milyen méretben vásárolja meg, hogy később ne kelljen újra feldolgoznia. Előre is köszönöm a válaszokat.

A szakértő így válaszol:

Jó nap! A hajlító profilcsövek kiszámítása egyszerű képlet segítségével történik: M / W, ahol M az erő hajlítónyomatéka, W pedig az ellenállás. Megvalósításának lényege egyszerű. Ebben az esetben Hooke-törvény érvényes: a rugalmas erő közvetlen arányos függ a deformációtól. Ezért, ismerve a deformáció mértékét és az adott anyag maximális feszültségértékét, kiválaszthatja a szükséges paramétert.

1. ábra: Az építmények nemesfémjének tervezési ellenállása.

Tehát M = FL, ahol F az alakváltozás kilogrammban kifejezve, és L az erő vállát jelenti centiméterben kifejezve. A váll a távolság a rögzítési ponttól az erő kifejtésének pontjáig.

Meg kell határozni a maximális szilárdságot (R) is, például az St3 acél esetében ez 2100 kg / négyzetcentiméter.

A további számításokhoz transzformáljuk a kifejezést, és megkapjuk: R = FL / W, újra átalakítjuk és megkapjuk: FL = RW, ahonnan F = RW / L Mivel tudjuk a paramétereket, kivéve a W-t, akkor csak azokat kell megtalálni. Ehhez szükség van a profilcső paramétereire, vagyis a a külső szélesség, a1 a belső, b a külső magasság, b1 a belső, és helyesen helyettesítse őket az egyenlőségekkel, hogy megtalálják a különböző tengelyek ismeretlen értékét : Wx = (wa ^ 3 - b1 (a1) ^ 3) / 6a, Wy = (ab ^ 3- a1 (b1) ^ 3) / 6b.

Ha a szorzat négyzetmetszetű, akkor a képlet még egyszerűbbé válik, mivel most a W index mindkét irányban (vízszintesen és függőlegesen) megegyezik, és maga az egyenlőség is egyszerűbb lesz, mivel a profil hossza és szélessége szintén ugyanaz.

Ezen egyenlőségek szerint a számítások elvégezhetők egy szokásos számológéppel. A maximális terhelés értékei referenciaértékűek, ezért nem nehéz megtalálni őket az interneten. Ábrán. Az 1. ábra egy kis ilyen táblázatot mutat be. Ebben megtalálja a különböző számokhoz szükséges acélokat az alakváltozáshoz, feszítéshez és összenyomáshoz - ez jól jöhet.

2020. július 22. Szakterület: homlokzati dekoráció, belsőépítészet, nyaralók, garázsok építése. Amatőr kertész és kertész tapasztalata. Autók és motorkerékpárok javításában is van tapasztalata. Hobbi: gitározni és még sok minden más, amire nincs elég idő :)

A csővezeték fordulatának végrehajtásához speciális szerelvényeket használnak - szögeket és pólókat. Néha azonban vannak olyan helyzetek, amikor szükség van a cső meghajlítására. Általános szabály, hogy ha egy kezdő vállalja ezt a munkát, akkor a cső a kanyarban összeomlik vagy akár el is törik, ezért tovább ismertetem a népi kézművesek néhány titkával, amelyek lehetővé teszik, hogy otthon sikeresen megbirkózzon ezzel a feladattal.

A hőálló bordázott csövek használatának előnyei

Hőálló réteg létrehozásához a felületeket magnézium-oxiddal vonják be. Az izzítás után kapják:

- a hőátadási tényező növekedése;

- magas korrózióállóság;

- hosszú élettartam;

- fokozott hőmérséklet-csökkenési ellenállás;

- nincs szükség különös gondozásra, bármilyen körülmények között dolgozhatnak;

- agresszív környezetben történő alkalmazás lehetősége.

A megszerzett előnyök miatt a hőálló uszonyos típusok a következő előnyökkel rendelkeznek:

- A gyártás magas gyárthatósága. A használt ellenállási hegesztés kevés energiát fogyaszt, nem igényel speciális fogyóeszközöket és drága berendezéseket.

- A bordák közötti terekben turbulens légörvények jelennek meg, ami minden területen növeli a hőátadás intenzitását.

- Ellenállási hegesztés révén alacsony hőmérséklet-ellenállású kapcsolat jön létre a szirmok és az alap között.

- A kondenzátumfilm vastagságának csökkentése. Ennek oka egy hőálló bevonat használata.Ennek eredményeként csökken a hordozógőzök kondenzációs szintje.

Csőhajlítási módszerek

A csőhajlítás szükségessége számos esetben felmerülhet, például egy csővezeték telepítése során, ha bármilyen akadályt meg kell kerülnie. Emellett gyakran szükség van erre a műveletre a különféle fémszerkezetek, például fészerek, üvegházak, pavilonok stb. Gyártása során.

Meg kell jegyezni, hogy a csövek hajlításakor a következő típusokat értjük:

Kerek fém

A kör keresztmetszetű fém munkadarabok hajlítási folyamata meglehetősen bonyolult, mivel könnyen deformálódnak, sőt néha el is szakadnak. Ezért, ha a hajlítást ipari környezetben végzik, különösen, ha kis sugarúságra van szükség, a művelet elvégzése előtt egy csőhajlítási tervet kell végrehajtani.

Otthon természetesen nem lesz szükség pontos képletre a cső hajlításához. Az egyetlen dolog, amit meg kell határoznia, az a megengedett legkisebb sugár. Jelentése nagyban függ a művelet végrehajtásának módjától:

- ha homokkal megpakolt alkatrészt melegítenek

R = 3,5xDH; - csőhajlító gép segítségével

(hideg hajlítás) - R = 4хDH; - hajlítással hullámos redők keletkeznek

(meleg hajlítás) - R = 2,5хDH.

A két átmérővel megegyező minimális sugarat forró húzással vagy bélyegzéssel kaphatja meg. Ilyen hajlítást azonban lehetetlen otthon megtenni.

Ezek a képletek a következő értékeket használják:

Azt kell mondanom, hogy van egy univerzálisabb számítás - a sugárnak legalább öt csőátmérőnek kell lennie.

Tehát kicsit kitaláltuk az elméletet, most térjünk át a gyakorlatra. Mint fent említettük, ennek a problémának a megoldására többféle módszer létezik. Közülük a legegyszerűbb egy speciális gép - egy csőhajlító - használata.

Igaz, egy ilyen szerszám ára meglehetősen magas - egy hidraulikus gép költsége, amely lehetővé teszi a munkadarabok legfeljebb négy hüvelyk átmérőjű hajlítását, 15 000-16 000 rubelnél kezdődik. A kézi csőhajlító költsége, amely lehetővé teszi, hogy legfeljebb egy hüvelyk átmérőjű alkatrészekkel dolgozzon, 4700-5000 rubel.

Ha gyakran kell megküzdenie egy ilyen művelettel, de nem akar nagy pénzt fizetni egy csőhajlítóért, megteheti maga. Portálunkon részletes információkat talál arról, hogyan készíthet gépet a profilcsövek saját kezű hajlításához.

A csőhajlító azonban nincs mindig kéznél, sőt, ha egyszer el kell végeznie ezt a műveletet, akkor biztosan nincs értelme ehhez szerszámot vásárolni. Ebben az esetben csapokkal hajlíthat meg.

Ez a következőképpen történik:

- először is meg kell rajzolnia egy hajlítási sugarat egy megfelelő helyre;

- majd a kontúr mentén fémrudakat ásnak be. Kívánatos, hogy a lehető legközelebb legyenek egymáshoz. A megbízhatóság érdekében a rudak betonozhatók.

A szélső rúd mellé be kell helyeznie egy másikat, hogy a hajlított rész elférjen közöttük. Erre azért van szükség, hogy kijavítsuk;

- akkor sót vagy homokot kell öntenie a hajlított csőbe. Ebben az esetben a dugókat be kell kalapálni a mindkét oldalon lévő lyukakba;

- ezt követően az alkatrész az első két rúd közé van rögzítve, majd a többi rúd köré hajlik, amint azt a fenti ábra mutatja.

Ennek az opciónak az alternatívája, ha horgokat használ, amelyek egy darab rétegelt lemezhez vannak rögzítve, és a kívánt sugarat alkotják, mint a fenti fotón. Ha kisebb átmérőt szeretne kapni, akkor széles tárcsát vagy hengeret kell használni sablonként.

Azt kell mondanom, hogy mindkét módszer alkalmas olyan alkatrészekre, amelyek átmérője legfeljebb 16-20 mm. Ha nagyobb átmérőjű munkadarabot akar hajlítani, akkor a hajlatot jól fel kell melegíteni.

Ha olyan színesfém lapokat kell formálnia, amelyek hajlítószilárdsága lényegesen kisebb, mint az acél társainak, használhat rugót. Az utóbbinak szigorúan meg kell felelnie a belső átmérőnek, mivel a csőbe van behelyezve. Természetesen a rugót kívülre is teheti, de ebben az esetben kényelmetlen meghajlítani.

A csövet rugóval védve a saját kezével meghajlik. A munkát gondosan kell elvégezni a kívánt sugár elérése érdekében, az alkatrész károsodása nélkül.

Profil

A profilcsöveket sokkal nehezebb hajlítani, mivel alakjuk miatt megnövelt szilárdságúak. A kisméretű termékek a fent leírt módon hajlíthatók.

Van még egy módja a profilcső hajlításának, amely lehetővé teszi, hogy kellően nagy szakaszú munkadarabokkal dolgozzon. Elve a következő:

- homokot vagy sót kell önteni a munkadarabba, majd a végeket megbízhatóan dugjuk be dugókkal;

- ezenkívül az alkatrészt biztonságosan be kell rögzíteni egy aljzatba;

- akkor a hajtásszakaszt vörösre kell melegíteni;

- ezt követően a munkadarabot ütővel le kell vágni, amíg a kívánt sugarat el nem érik.

Ha van hegesztőgépe és darálója, akkor a legnagyobb átmérőjű munkadarabokat is különösebb erőfeszítés nélkül hajlíthatja. Ez a következőképpen történik:

- először is a munkadarabon meg van jelölve a hajlítási sugár;

- tovább a teljes sugár mentén meg kell jelölnie a csíkokat a profil üres oldalán. Minél kisebb a sugár, annál kisebbnek kell lennie a csíkok közötti lépésnek;

- akkor a daráló az alkatrész három oldalán vágásokat végez az elvégzett jelölések szerint;

- a munkadarab most gond nélkül hajlik;

- a kívánt szög megszerzése után a vágásokat meg kell hegeszteni;

- a munka végén meg kell tisztítania a varratokat és meg kell őrölnie.

Ily módon akár összetett formájú részek is előállíthatók, miközben a hajlítási pontosság nagyon magas. Szükség van azonban tapasztalatra darálóval és hegesztőgéppel.

Megerősített műanyag

Egyrészt a fém-műanyag csövek nagyon könnyen hajlanak, másrészt könnyen eltörnek. Ezért a munkát nagyon körültekintően kell elvégezni. Emlékeztetni kell arra, hogy a fém-műanyag cső minimális hajlítási sugara hasonló a fém vakok sugarához, azaz legalább öt átmérőjűnek kell lennie.

Ha a cső átmérője 16 mm, akkor azt speciális eszközök nélkül lehet hajlítani. Ez a következőképpen történik:

- mindkét kezével vegye felülről a részt. Ebben az esetben helyezze a hüvelykujját a cső alá, azzal párhuzamosan, és zárja össze, ahogy a fenti fényképen látható;

- majd hajlítsa meg a csövet mindkét kezével, és ügyeljen arra, hogy a hüvelykujjával támaszkodjon;

- hajlítsa meg a csövet a kívánt sugárra, mozgassa a tenyerében balra vagy jobbra, majd ismételje meg az eljárást;

- ily módon hajlítsa meg a munkadarabot és mozgassa addig, amíg el nem éri a kívánt szöget.

A "kéz kitöltéséhez" gyakorolja ezt az eljárást a csöveken, mivel valószínű, hogy először a munkadarabok eltörnek.

Sokkal nehezebb 20 mm átmérőjű csövet hajlítani az ujjak köré. Ezért bármilyen más megfelelő felület használható ütközőként. A legkényelmesebb azonban ezt a munkát egy rugós vezető segítségével végezni, amely lehet külső és belső egyaránt, azaz amelyet a munkadarab belsejébe helyeznek.

A hosszú munkadarab közepén lévő belső horgonnyal történő hajlításhoz kösse rá egy kötelre, majd nyomja a kívánt mélységig. Miután befejezte a kanyart, húzza ki a kötelet húzva a rugót.

Kézi csőhajlítók

A kézi csőhajlítót kis átmérőjű anyagok hajlításakor használják. Ez az eszköz könnyen készíthető színesfémekből és rozsdamentes acélból. A készülék működési elve az, hogy az egyik végét egy speciális bilincsbe illesztve el kell kezdenie a fogantyú forgatását. Ezzel az eljárással a cső áthalad a hengerek között, és így létrejön a kívánt fordulat.Ennek az eljárásnak a végrehajtása során ajánlott betartani a GOST-ot, amely jelzi, hogy a tiszta színesfémek és a rozsdamentes acél minimális sugarának:

- ha az átmérő kisebb, mint 20 mm - nem kevesebb, mint 2,5D;

- ha az átmérő meghaladja a 20 mm-t - 3,5D és több.

D a kültéri indikátor.

Kimenet

Mint megtudtuk, a csövek hajlítására jó néhány népszerű módszer létezik. Kis gyakorlással jó eredményeket érhet el. Emlékeztetni kell azonban arra, hogy a professzionális berendezéseken végrehajtott hajlítás minősége mindig magasabb lesz.

Az ebben a cikkben szereplő videó további információkat nyújt a megerősített műanyag csövek hajlításáról. Ha a művelet végrehajtása során bármilyen problémája merül fel, tegyen fel kérdéseket a megjegyzésekben, és én mindenképpen megpróbálok segíteni.

2020. július 22

Ha hálát szeretne kifejezni, magyarázatot vagy kifogást szeretne hozzáadni, kérdezzen valamit a szerzőtől - tegyen megjegyzést vagy köszönjen meg!

Az ipari és magánépítésben a formájú csövek gyakoriak. Melléképületek, garázsok, üvegházak, pavilonok építésére használják őket. A minták klasszikusan téglalap alakúak és díszesek. Ezért fontos a csőhajlítás helyes kiszámítása. Ez megőrzi az alakot, és szilárdságot és tartósságot nyújt a szerkezet számára.

A kitérési gerendák kiszámítása. Munka algoritmus

Valójában az algoritmus, amellyel egy ilyen számítást végeznek, meglehetősen egyszerű. Példaként vegyünk egy kissé egyszerűsített számítási sémát, elhagyva néhány konkrét kifejezést és képletet. A gerendák elhajlásának kiszámításához számos műveletet kell végrehajtani meghatározott sorrendben. A számítási algoritmus a következő:

- Számítási séma készül.

- Meghatározzák a gerenda geometriai jellemzőit.

- Kiszámítják ennek az elemnek a maximális terhelését.

- Szükség esetén ellenőrizzük a gerenda hajlítónyomatékának szilárdságát.

- A maximális lehajlás kiszámításra kerül.

Mint látható, minden művelet meglehetősen egyszerű és meglehetősen kivitelezhető.

Hajlítható fém tulajdonságok

A fémnek megvan a saját ellenállási pontja, mind a maximális, mind a minimális.

A szerkezet maximális terhelése deformációkhoz, felesleges hajlításokhoz és egyenletes görbülésekhez vezet. A számítás során figyelünk a cső típusára, szakaszára, méreteire, sűrűségére, általános jellemzőire. Ezen adatoknak köszönhetően ismert, hogy az anyag hogyan fog viselkedni környezeti tényezők hatására.

Figyelembe vesszük, hogy a cső keresztirányú részének nyomása alatt a semleges tengelytől távol eső pontokban is feszültség keletkezik. A leg tangenciálisabb feszültség zónája az lesz, amely a semleges tengely közelében helyezkedik el.

A hajtogatás során a hajlított sarkokban a belső rétegek összehúzódnak, méretük csökken, a külső rétegek megnyúlnak, meghosszabbodnak, de a középső rétegek a folyamat befejezése után is megtartják eredeti méreteiket.

A hajlító csöveket széles körben használják a mindennapi életben

Mi az a téglalap alakú cső?

A téglalap alakú fémcső több méter hosszú fémtermék. A téglalap alakú csőnek megfelelő keresztmetszete van. Területe nagyon különböző lehet. Az ilyen csövek minden paraméterét speciális GOST-ok szabályozzák - az államtól származó dokumentumok. Az a követelmény, hogy minden dimenzió megfeleljen a GOST-nak, a következőkhöz kapcsolódik:

- a GOST szerint gyártott cső megfelel a biztonsági követelményeknek. Ha a cső kézműves körülmények között készül, akkor fennáll annak a lehetősége, hogy az arányok nem felelnek meg a biztonsági követelményeknek. Fennáll annak a veszélye, hogy a termék nem bírja a terheléseket, és a szerkezet összeomlik;

- A csőterhelések kiszámításakor nem szükséges mérni az egyes termékeket. Paramétereit a GOST állítja be, ezért adatokat vehet át ebből a dokumentumból.

A termékek különféle acélokból készülnek.Egyes acélminőségek nem igényelnek további feldolgozást. Ez például az úgynevezett rozsdamentes acél. A korróziótól félő acélt speciális megoldásokkal vagy festékkel kell kezelni.

Hogyan végezzük el a helyes számításokat

A profilcső kiszámítása az elhajlásra a maximális feszültség mértékének meghatározása a cső egy adott pontján.

Minden anyag normál stressz besorolással rendelkezik. Magát a terméket nem befolyásolják. A számítások helyes elvégzéséhez speciális képletet kell alkalmazni. Biztosítani kell, hogy a mutatók ne lépjék túl a megengedett legnagyobb értékeket. Hooke törvénye szerint a keletkező rugalmas erő egyenesen arányos a deformációval.

A hajlítás kiszámításakor szükség van a feszültségképlet alkalmazására is, amely M / W-nek tűnik, ahol M a hajlítási index a tengely mentén, amelyre az erő esik, de W ugyanazon tengely mentén a hajlítási ellenállás mutatója.

A csőhajlításnak helyesnek és pontosnak kell lennie

Az alakos fémcső gyártásának jellemzői

Az előállítási módszer szerint a profilcsövek melegen és hidegen deformálódnak. A fémek hajlékonyságának köszönhetően bármilyen acéllemez profilozása magas hőmérséklet hatására elérhető. A vágásnál (szakaszon) a csövek formája:

- négyzet;

- téglalap;

- ovális.

A lapos-ovális íves profil (vagy ovális csövek) nem kevésbé keresettek, és termelése növekszik. Alakításuk technológiája gyakorlatilag nem különbözik a szabványos professzionális csövek hengerlésétől. Ez mintegy közbenső lehetőség a kerek és téglalap alakú szerkezetek között, és minőségi és állóképességi mutatóik nagyságrenddel magasabbak, mint e termékeké. A szabványos csőméretek előállításának technológiája feltételezi:

Keresztmetszetben a csövek ovális, négyzet alakú vagy téglalap alakúak.

- a lekerekített termékek sajtolással történő hideg formázásának módszere;

- téglalap alakú acéllemezek hegesztése.

Fontos! A hegesztett varrással ellátott hengerelt termékek költsége alacsonyabb, mint a szilárd csövek ára. Minőségükben nem kell kételkedni: a kötést hibadetektorral ellenőrizzük, mielőtt tanúsítványt és átvételi igazolást kapnánk.

A GOST-nak megfelelően bármilyen méretű (hüvelykben és mm-ben) csöveket két, egymástól jelentősen eltérő technológiával alakítanak ki:

- Lemez- vagy szalagprofil hegesztésével (egy varrat csak jelentős terhelések esetén csökkentheti a termék minőségét, és a terméknek alacsonyabb az ára).

- A lekerekített rudak átadják az azonos alakú munkadarabok préselését egy hengerműnél (a technológia drágább, a varrat nélküli termékek függőleges keretekben bírják a maximális terhelést).

A csöveket lekerekített termékek hidegen formázásával állítják elő prés alkalmazásával és téglalap alakú lemezek hegesztésével

Hajlítási technológiai folyamat

A hajlítás bizonyos fokú feszültséget okoz a fémfalakban. A külső szakaszon húzófeszültség, a belső szakaszon pedig nyomófeszültség érhető el. Ezeknek a hatásoknak köszönhetően a tengely dőlése megváltozik.

A hajlítás során a hajlított helyen a keresztmetszet alakja megváltozik. Ennek eredményeként a gyűrű alakú profil ovális alakot nyer. A kitérés közepén tisztább ovális forma látható, de a vége felé és a kezdete felé a deformáció csökken.

A legfeljebb 20 mm keresztmetszetű csöveknél az ovalitás a deformált helyen nem haladhatja meg a 15% -ot. 20 vagy annál nagyobb keresztmetszetű csövekhez - 12,5%.

Ügyeljen arra, hogy a vékony falú termékek homorú területén ráncok fordulhatnak elő. Ezek viszont negatívan befolyásolják a rendszer működését (csökkentik a munkaközeg áteresztő képességét, növelik a hidraulikus ellenállás szintjét, az eltömődés mértékét).

Az ívelt csöveket az iparban és a magánépítésben használják

A cső megengedett hajlítási sugara

A csövek minimális hajlítási sugárral rendelkeznek a kormányzati előírások szerint.

Ha a hajlítást fűtéssel és csiszolással hajtják végre, akkor a cső külső átmérője legalább 3,5DN.

Cső kialakítása csőhajlító gépen (fűtés nélkül) - legalább 4DN.

Hajlítás, ha gázégővel vagy sütőben melegítjük, félig barázdált redők előállításához 2,5DN index mellett lehetséges.

Ha a kanyar meredek (hajlított csatornahajlatokhoz, amelyek forró nyílással vagy bélyegzéssel készülnek) - legalább 1DN.

A csőhajlítás kisebb lehet, mint a megadott érték. Ez azonban akkor lehetséges, ha a gyártási módszer garantálja, hogy a csőfalak elvékonyodnak a teljes vastagság 15% -ával.

Felelősséggel végezzük a cső hajlítási szilárdságának kiszámítását.

Különböző átmérőjű csövek hajlítása

Képletek és táblázatok

A cső kitérésének kiszámításához meghatározzuk az alkatrész hosszát. Ezt a képlet segítségével számítják ki:

L = 0,0175 ∙ R ∙ α + l

R a hajlítási sugár mm-ben;

α a szög értéke;

I - 100/300-as egyenes szakasz, amely szükséges a termék megfogásához (amikor a szerszámmal dolgozik).

A profilcső hajlításának kiszámításakor figyelembe vesszük a hajlított elem méretét. Ezt a következő képlet határozza meg:

A = π ∙ α / 180 (R + DH / 2)

A szám értéke π = 3,14;

α a hajlítási szög fokban;

R - a sugár értéke (az értéket mm-ben vesszük figyelembe);

DH a cső külső oldalán lévő átmérő.

A réz és sárgaréz termékek minimális hajlítási sugara a táblázatban található. Az adatok megfelelnek a GOST 494/90 és 617/90 sz. Ezenkívül itt megadják a külső átmérő, a statikus szabad rész minimális hosszának értékeit is.

Az alakos csövek hajlítása speciális gépeken végezhető el

Csőhajlítási ábra

Az alábbi táblázat segít kiszámítani a hajlításhoz szükséges kerek csövet. Tartalmazza az acélanalógokkal kapcsolatos adatokat (a mutatók megfelelnek a GOST 3262/75 sz. Számának).

| Csőméretek | Minimális hajlítási sugár | Minimális szabad hossz | ||

| Feltételes bérlet | Külső | Forró | Hideg | |

| 8 | 13,5 | 40 | 80 | 40 |

| 10 | 17 | 50 | 100 | 45 |

| 15 | 21.3 | 65 | 130 | 50 |

| 20 | 26.8 | 80 | 160 | 55 |

| 25 | 33.5 | 100 | 200 | 70 |

| 32 | 42.3 | 130 | 250 | 85 |

| 40 | 48 | 150 | 290 | 100 |

| 50 | 60 | 180 | 360 | 120 |

| 65 | 75.5 | 225 | 450 | 150 |

| 80 | 88.5 | 265 | 530 | 170 |

| 100 | 114 | 340 | 680 | 230 |

Annak érdekében, hogy ne tévedjünk a számítások során, figyelembe kell venni a csőfalak átmérőjét és vastagságát is.

Kézi hidraulikus csőhajlító

A pipa hajlítása saját kezűleg

Ha maga hajlítja meg a hajlítást, akkor a hajlításra szolgáló cső kiszámítása segít, amelynek képlete egyszerű és univerzális (ez 5 csőátmérő).

Kiszámítjuk az 1,6 cm keresztmetszetű alkatrészek hajlítását.

1. lépés: világosan el kell képzelnie, hogy milyen kör lesz az eredmény (a helyes hajlításhoz a kör egynegyedére van szükség).

2. lépés: adja meg a sugárt - 16 szorozva 5-tel. Eredmény - 80 mm.

3. lépés: számítsa ki a kanyar kiindulási pontjait. Ehhez a C = 2π ∙ R: 4 képletet alkalmazzuk. A C érték a munkában felhasznált cső hossza. Két pi számot használnak, valamint a cső külső sugarának mutatóját.

4. lépés: az értékeket ismert adatokkal helyettesítjük: 2 × 14 × 80: 4. Ennek eredményeként 125 mm-t kapunk. Ez lesz annak a szakasznak a hossza, ahol a minimális hajlítási sugár 80 mm.

Ha a képletekkel nem lehet dolgozni, számológép segítségével kiszámoljuk a profilcső elhajlását (egy speciális programot könnyű megtalálni az interneten).

Többféle típusú eszköz létezik. A szegmenshajlító eszköz speciális sablonok alapján dolgozik. Alakjukat már kiszámítják a hajtás bizonyos átmérőjére és alakjára. Az eszköz segít a csövek átformálásában 180˚-ig.

A háttámla berendezésnek van egy szegmense, amely a jövő termékén belül mozog. Ez megakadályozza a deformációt, egyszerre több területre nyit hozzáférést.

Bármely típusú eszközt használnak, emlékezünk arra, hogy a pontos, többször ellenőrzött számítások a sikeres telepítés kulcsa.

A csövek hajlítása álló körülmények között: rajzok és szerelvények

Az ipari vállalkozásokban és a magánboltokban, ahol csak kettő vagy három ember dolgozik, tüskés csőhajlítót használnak. Annak ellenére, hogy az ipari gépek és az üzletek csőhajlítói méretükben és funkcionalitásukban különböznek egymástól, a működési elv hasonló. A csőhajlító munkája a következő: a csövet behelyezik a gép barázdájába, bilinccsel rögzítik az egyenes részhez, a második bilincs a hajlítóhengerhez nyomja.A gép bekapcsolásakor a henger a behelyezett részt maga mögé viszi, lecsúszik a tüskéről, és a szükséges méretű hajlított csődarabot képezi. A csőhajlításra szolgáló kanál alakú tüske elterjedt. 75 mm átmérőjű vékony falú csövek hajlítására szolgál. Magas költsége miatt a csövek tüske hajlítása nem minden tulajdonos számára elérhető, ezért az amatőrök a garázsban vagy az asztalosban önállóan összeszerelt csőhajlítókat használnak.

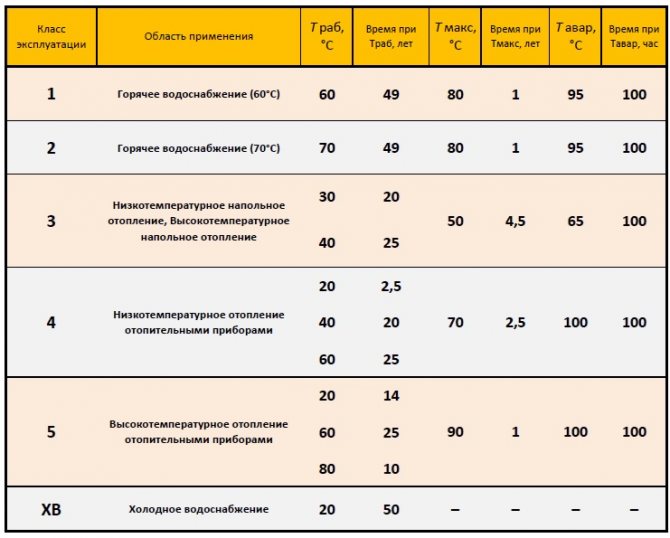

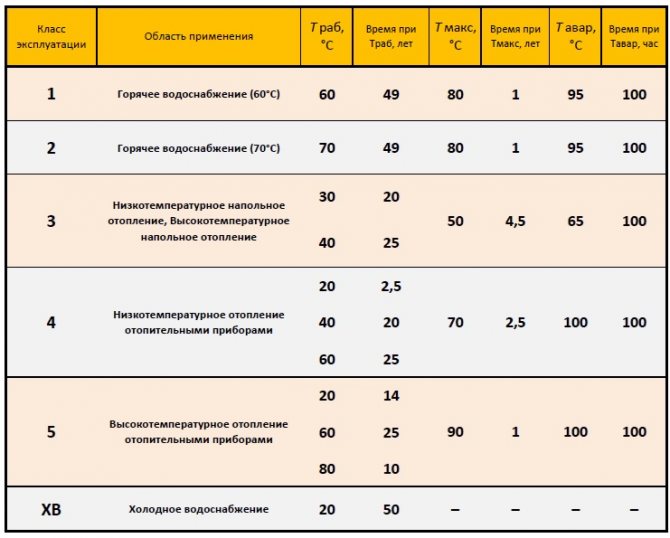

A PEX csövek működési osztályai, élettartama és hőmérsékleti üzemmódjai.

A PEX csövek jellemzőiről szólva mindig egy adott polimer anyagból készült csövek szolgáltatási osztályait értjük. A szilárdsági jellemzők mellett, amelyek a csőgyártás típusától függnek. Vannak olyan csőműködési osztályok is, amelyeket az ISO 10508 szabvány ír le. Szinte minden gyártónak ugyanazok az anyagai vannak, de a PEX és PERT anyagok, valamint az alkalmazott katalizátorok széles körű felhasználási lehetőségei miatt a csőüzemeltetési osztályok 6 alfajra oszlanak. Mindezek az osztályok nem befolyásolják a cső minőségét, csak a cső működési módjait és működési hőmérsékleti viszonyait jelzik az anyag élettartamához képest. Az alábbi táblázatban láthatja ezeket az osztályokat.

A PEX és PERT polimer csővezetékek működési osztályainak táblázata:

Röviden, az ISO 10508 szabványban a különböző osztályú csövek alkalmazási területeit a következőképpen határozzák meg:

· 1. osztály [A] *

(HMV elosztórendszerek 60 ° C, élettartam 50 év)

· 2. osztály [B] *

(HMV elosztórendszerek 70 ° C, élettartam 50 év)

· 3. osztály [C] *

(padlófűtés csak 35 ° C, élettartama 22 év)

· 4. osztály [D] *

(padlófűtés 20 ° C-ig - 2,5 év és alacsony hőmérsékletű radiátorok [KERMI] 50 ° C, élettartama 22 év) Az osztály működése azt feltételezi, hogy 40 ° C-os átlagos napi hőmérsékleten [20–60] a fűtési rendszer legalább 15 évig fog szolgálni.

· 5. osztály [E] *

(magas hőmérsékletű radiátorok és fűtési rendszerek 53 ° C, élettartama 16 év)

* Az osztályok összes hőmérsékletét a csőben lévő hűtőfolyadék napi átlagos hőmérséklete alapján vesszük figyelembe.

Minden anyagra és minden S sorozatra kiszámítják a maximális üzemi nyomást (4, 6, 8, 10 bar) egy adott szolgáltatási osztályra.

például

, a PP-RCT-S3,2 csöveknél a csövön található információk a következők:

1 / 10bar, 2 / 10bar, 4 / 10bar, 5 / 8bar osztály - ez azt jelenti, hogy a cső használható:

60 ° C hőmérsékletű, 10 bar üzemi nyomású és legfeljebb 50 éves élettartamú melegvíz-elosztó rendszereknél (1/10 osztály); 70 ° C hőmérsékletű, 10 bar üzemi nyomású és legfeljebb 50 éves élettartamú melegvíz-elosztó rendszerek esetében (2/10 osztály); padlófűtéshez és alacsony hőmérsékletű radiátorokhoz 10 bar üzemi nyomással és legfeljebb 15 éves élettartammal (4/10 osztály); 8 bar üzemi nyomású és legfeljebb 16 éves élettartamú, magas hőmérsékletű radiátorokhoz (5/8 osztály)