Efficiënt en zuinig verwarmen of koelen van de werkomgeving in de moderne industrie, woningbouw en gemeentelijke diensten, voedings- en chemische industrie wordt uitgevoerd met behulp van warmtewisselaars (TO). Er zijn verschillende soorten warmtewisselaars, maar de meest gebruikte zijn platenwarmtewisselaars.

Het artikel bespreekt in detail het ontwerp, de reikwijdte en het werkingsprincipe van de platenwarmtewisselaar. Bijzondere aandacht zal worden besteed aan de ontwerpkenmerken van verschillende modellen, bedieningsregels en onderhoudskenmerken. Bovendien zal een lijst worden gepresenteerd van toonaangevende binnenlandse en buitenlandse fabrikanten van plaat TO, wiens producten erg gewild zijn bij Russische consumenten.

Apparaat en werkingsprincipe

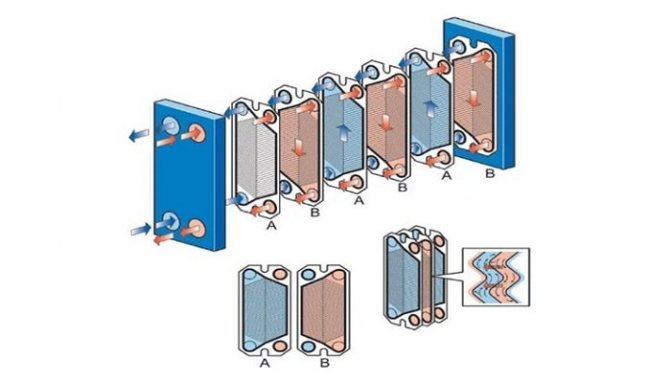

Het ontwerp van de platenwarmtewisselaar met pakkingen omvat:

- een stationaire frontplaat waarop de inlaat- en uitlaatleidingen zijn gemonteerd;

- vaste drukplaat;

- beweegbare drukplaat;

- pakket warmteoverdrachtplaten;

- afdichtingen gemaakt van hittebestendig en bestand tegen agressief mediamateriaal;

- bovenste ondersteunende basis;

- onderste geleidebasis;

- bed;

- set verbindingsbouten;

- Een set steunpoten.

Deze opstelling van de unit zorgt voor de maximale intensiteit van warmte-uitwisseling tussen de werkende media en de compacte afmetingen van het apparaat.

Ontwerp met platenwarmtewisselaar met pakkingen

Meestal worden warmtewisselingsplaten gemaakt door koud stampen uit roestvrij staal met een dikte van 0,5 tot 1 mm, maar wanneer chemisch actieve verbindingen als werkmedium worden gebruikt, kunnen titanium- of nikkelplaten worden gebruikt.

Alle platen in de werkset hebben dezelfde vorm en worden achtereenvolgens in spiegelbeeld geïnstalleerd. Deze methode voor het installeren van warmteoverdrachtplaten zorgt niet alleen voor de vorming van sleufkanalen, maar ook voor de afwisseling van de primaire en secundaire circuits.

Elke plaat heeft 4 gaten, waarvan er twee zorgen voor de circulatie van het primaire werkmedium, en de andere twee zijn geïsoleerd met extra contourpakkingen, met uitsluiting van de mogelijkheid om de werkmedia te mengen. De dichtheid van de verbinding van de platen wordt verzekerd door speciale contourpakkingen gemaakt van een materiaal dat hittebestendig is en bestand tegen de effecten van actieve chemische verbindingen. Pakkingen worden in de profielgroeven gemonteerd en met een clipsluiting vastgezet.

Het werkingsprincipe van de platenwarmtewisselaar

Evaluatie van de effectiviteit van elk plaatonderhoud wordt uitgevoerd volgens de volgende criteria:

- macht;

- de maximale temperatuur van de werkomgeving;

- bandbreedte;

- hydraulische weerstand.

Op basis van deze parameters wordt het vereiste warmtewisselaarmodel geselecteerd. Bij platenwarmtewisselaars met pakkingen is het mogelijk om de doorvoer en hydraulische weerstand aan te passen door het aantal en type plaatelementen te wijzigen.

De intensiteit van warmte-uitwisseling is te wijten aan het stroomregime van het werkmedium:

- met een laminaire stroming van het koelmiddel is de intensiteit van de warmteoverdracht minimaal;

- de tijdelijke modus wordt gekenmerkt door een toename van de intensiteit van warmteoverdracht als gevolg van het verschijnen van wervelingen in de werkomgeving;

- de maximale intensiteit van warmteoverdracht wordt bereikt met turbulente beweging van het koelmiddel.

De prestaties van de platenwarmtewisselaar worden berekend voor een turbulente stroming van het werkmedium.

Afhankelijk van de locatie van de groeven zijn er drie soorten warmteoverdrachtplaten:

- met "Zacht"

kanalen (groeven bevinden zich onder een hoek van 600). Dergelijke platen worden gekenmerkt door onbeduidende turbulentie en lage intensiteit van warmteoverdracht, maar "zachte" platen hebben een minimale hydraulische weerstand; - met "Gemiddelde"

kanalen (golfhoek van 60 tot 300). De platen zijn overgangsmatig en verschillen in gemiddelde turbulentie en warmteoverdrachtsnelheden; - met "Moeilijk"

kanalen (golfhoek 300). Dergelijke platen worden gekenmerkt door maximale turbulentie, intense warmteoverdracht en een aanzienlijke toename van de hydraulische weerstand.

Om de efficiëntie van warmtewisseling te vergroten, wordt de beweging van het primaire en secundaire werkmedium in de tegenovergestelde richting uitgevoerd. Het proces van warmte-uitwisseling tussen de primaire en secundaire werkmedia is als volgt:

- De koelvloeistof wordt naar de inlaatleidingen van de warmtewisselaar gevoerd;

- Wanneer werkmedia langs de corresponderende circuits bewegen die zijn gevormd uit warmtewisselingsplaatelementen, vindt intense warmteoverdracht plaats van het verwarmde medium dat wordt verwarmd;

- Via de uitlaatleidingen van de warmtewisselaar wordt het verwarmde koelmiddel naar het beoogde doel geleid (naar verwarming, ventilatie, watertoevoersystemen) en het gekoelde koelmiddel komt weer in het werkgebied van de warmtegenerator.

Het werkingsprincipe van de platenwarmtewisselaar

Om een efficiënte werking van het systeem te garanderen, is volledige dichtheid van de warmtewisselingskanalen vereist, die wordt geleverd door pakkingen.

Bordenopstelling

Het ontwerp en het werkingsprincipe van de platenwarmtewisselaar hangt af van de aanpassing van de apparatuur, die een ander aantal platen met vaste pakkingen kan bevatten. Deze pakkingen bedekken de kanalen met de stromende thermische drager. Om de vereiste dichtheid van de hechting van paren onderling verbonden pakkingen te bereiken, is het voldoende om deze platen met een beweegbare plaat te bevestigen.

De belastingen die op dit apparaat inwerken, worden in de regel verdeeld over de platen en afdichtingen. Het frame en de bevestigingsmiddelen vormen in grote lijnen de behuizing van de apparatuur.

Het reliëfoppervlak van de platen tijdens compressie garandeert een sterke hechting en zorgt ervoor dat het hele warmtewisselaarsysteem de nodige sterkte en stijfheid krijgt.

De pakkingen worden met een clip-on verbinding aan de platen bevestigd. Het moet gezegd worden dat de pakkingen tijdens het vastklemmen zelfcentrerend zijn ten opzichte van hun as. Lekkage van het thermische medium wordt voorkomen door de manchetrand, die bovendien een barrière vormt.

Voor het apparaat van een platenwarmtewisselaar worden verschillende soorten afdichtingen gemaakt: met harde en zachte golvingen.

Meer over warmtewisselingsapparatuur:

Bij zachte platen staan de kanalen onder een hoek van 30 graden. Dit type apparaat wordt gekenmerkt door een hoge thermische geleidbaarheid, maar een onbeduidende weerstand tegen de druk van de warmtedrager.

Bij starre elementen wordt bij het vervaardigen van groeven een hoek van 60 graden gemaakt. Deze apparaten worden niet gekenmerkt door een verhoogde thermische geleidbaarheid; hun belangrijkste voordeel is het vermogen om een aanzienlijke druk van het koelmiddel te weerstaan.

Om de beste warmteoverdrachtsmodus te bereiken, kunt u de platen combineren. Bovendien moet in gedachten worden gehouden dat voor een optimale werking van het apparaat het noodzakelijk is dat het in de turbulentiemodus functioneert - de warmtedrager moet zonder enige vertraging door de kanalen bewegen. Trouwens, een shell-and-tube-warmtewisselaar, waar de structuur een pijp-in-pijp-schema heeft, heeft een laminaire stroming van het koelmiddel.

Wat is het voordeel? Bij dezelfde warmtetechnische kenmerken heeft de plaatapparatuur aanzienlijk kleinere afmetingen.

Vereisten voor pakkingen

Om een volledige dichtheid van de profielkanalen te garanderen en lekkage van werkvloeistoffen te voorkomen, moeten de afdichtingspakkingen de nodige temperatuurbestendigheid en voldoende weerstand tegen de effecten van een agressieve werkomgeving hebben.

De volgende soorten pakkingen worden gebruikt in moderne platenwarmtewisselaars:

- ethyleen propyleen (EPDM). Ze worden gebruikt bij het werken met heet water en stoom in het temperatuurbereik van -35 tot + 1600С, ongeschikt voor vette en olieachtige media;

- NITRIL-pakkingen (NBR) worden gebruikt om te werken met olieachtige werkmedia waarvan de temperatuur niet hoger is dan 1350C;

- VITOR-pakkingen zijn ontworpen om te werken met agressieve media bij temperaturen niet hoger dan 1800C.

De grafieken tonen de afhankelijkheid van de levensduur van de afdichting van de bedrijfsomstandigheden:

Met betrekking tot het bevestigen van de pakkingen zijn er twee manieren:

- op lijm;

- met een clip.

De eerste methode wordt, vanwege de bewerkelijkheid en de duur van het leggen, zelden gebruikt, bovendien zijn bij het gebruik van lijm het onderhoud van de eenheid en het vervangen van afdichtingen aanzienlijk gecompliceerd.

De clipsluiting zorgt voor een snelle installatie van platen en eenvoudige vervanging van gebroken afdichtingen.

Gietijzeren warmtewisselaar

De warmtewisselaar is gemaakt van gietijzer, corrodeert niet, maar vereist zorgvuldig onderhoud en zorgvuldige bediening. Deze kenmerken zijn het resultaat van hun eigenschappen van gietijzer en het belangrijkste is de kwetsbaarheid van gietijzer. Ongelijkmatige verwarming, die meestal optreedt als gevolg van kalkaanslag, leidt tot scheuren in de warmtewisselaar.

Informatie: Het doorspoelen van de koelvloeistof is een verplicht en basiselement van de technische werking van een gasboiler. De koelvloeistof wordt doorgespoeld

- Een keer per jaar, indien gebruikt als warmtedrager - stromend water (niet aanbevolen),

- Eens per 2 jaar, indien gebruikt - antivries,

- Bij gebruik van gezuiverd water eens in de 4 jaar.

Specificaties

Over het algemeen worden de technische kenmerken van een platenwarmtewisselaar bepaald door het aantal platen en de manier waarop ze zijn aangesloten. Hieronder staan de technische kenmerken van platenwarmtewisselaars met pakkingen, hardgesoldeerde, semi-gelaste en gelaste platen:

| Werkparameters | Eenheden | Opvouwbaar | Gesoldeerd | Halfgelast | Gelast |

| Efficiëntie | % | 95 | 90 | 85 | 85 |

| Maximale werkmedium temperatuur | 0C | 200 | 220 | 350 | 900 |

| Maximale druk van het werkmedium | bar | 25 | 25 | 55 | 100 |

| Maximale kracht | MW | 75 | 5 | 75 | 100 |

| Gemiddelde gebruiksduur | jaar oud | 20 | 20 | 10 — 15 | 10 — 15 |

Op basis van de parameters in de tabel wordt het benodigde warmtewisselaarmodel bepaald. Naast deze kenmerken moet er rekening mee worden gehouden dat halfgelaste en gelaste warmtewisselaars meer geschikt zijn om met agressieve werkmedia te werken.

Selectie van platenwarmtewisselaars op technische kenmerken

Let bij het kiezen van een warmtewisselaar op:

- de gewenste temperatuur voor het verwarmen van de vloeistof;

- de maximale temperatuur van de koelvloeistof;

- druk;

- koelvloeistof verbruik;

- het vereiste debiet van de verwarmde vloeistof.

Fabrikanten produceren apparatuur met verschillende technische kenmerken. De producten van het populaire merk Alfa Laval hebben bijvoorbeeld de volgende parameters.

Speciale software en gespecialiseerde services vereenvoudigen de zoektaak. Meestal zijn de units zo geconfigureerd dat ze een vloeistof achterlaten met een temperatuur van 70 ° C.

Toepassingen

Betrouwbare en efficiënte platenwarmtewisselaars worden op verschillende gebieden gebruikt.

- Olie industrie. De apparatuur wordt gebruikt om recyclebare energiebronnen te koelen.

- Verwarming en warmwatersystemen. De units verwarmen de aan de verbruikers geleverde vloeistoffen.

- Werktuigbouwkunde en metallurgie.De apparatuur wordt gebruikt om machines en apparatuur te koelen.

- Voedselindustrie. Warmtewisselaars maken bijvoorbeeld deel uit van pasteurisatie-installaties.

- Scheepsbouw. Apparaten koelen verschillende apparatuur en verwarmen zeewater op schepen.

Dit is slechts een klein deel van het toepassingsgebied van warmtewisselaars. De apparatuur wordt ook gebruikt in de auto-industrie, bij de productie van zuren en logen en in andere industrieën.

Waar dient een warmtewisselaar in een verwarmingssysteem voor?

De aanwezigheid van een warmtewisselaar in een verwarmingssysteem verklaren is vrij eenvoudig. De meeste warmtetoevoersystemen in ons land zijn zo ontworpen dat de temperatuur van het koelmiddel in de stookruimte wordt geregeld en het verwarmde werkmedium rechtstreeks naar de radiatoren die in het appartement zijn geïnstalleerd, wordt geleverd.

In aanwezigheid van een warmtewisselaar wordt het werkmedium uit de stookruimte afgezien van duidelijk gedefinieerde parameters, bijvoorbeeld 1000C. Als het in het primaire circuit komt, komt het verwarmde koelmiddel niet in de verwarmingsapparaten, maar verwarmt het secundaire werkmedium dat de radiatoren binnenkomt.

Het voordeel van een dergelijk schema is dat de temperatuur van het koelmiddel wordt geregeld op tussenliggende afzonderlijke thermische stations, van waaruit het aan de consument wordt geleverd.

Voor-en nadelen

Het wijdverbreide gebruik van platenwarmtewisselaars is te danken aan de volgende voordelen:

- compacte afmetingen. Door het gebruik van platen wordt het warmte-uitwisselingsgebied aanzienlijk vergroot, waardoor de totale afmetingen van de constructie worden verkleind;

- gemak van installatie, bediening en onderhoud. Het modulaire ontwerp van de unit maakt het gemakkelijk om de te reinigen elementen te demonteren en te wassen;

- hoge efficiëntie. De productiviteit van de PHE is van 85 tot 90%;

- betaalbare kosten. Shell-and-tube-, spiraal- en blokinstallaties met vergelijkbare technische kenmerken zijn veel duurder.

De nadelen van het plaatontwerp kunnen worden overwogen:

- de noodzaak van aarding. Onder invloed van zwerfstromen kunnen fistels en andere defecten ontstaan in dunne gestanste platen;

- de noodzaak om hoogwaardige werkomgevingen te gebruiken. Omdat de doorsnede van de werkkanalen klein is, kan het gebruik van hard water of een warmtedrager van slechte kwaliteit leiden tot verstoppingen, waardoor de warmteoverdracht wordt verminderd.

Kenmerken en kenmerken van de platen

Zoals al vaak vermeld, wordt alleen roestvrij staal gebruikt voor de vervaardiging van platen - een materiaal dat bestand is tegen corrosie en hoge temperaturen. De fabricagetechnologie van platenwarmtewisselaarelementen is stampen, waarmee platen met een complexe configuratie kunnen worden vervaardigd. Bovendien kunt u hierdoor de basiskenmerken van het materiaal behouden.

Het is ook belangrijk om te bedenken dat niet alle roestvrij staal geschikt is voor het maken van platen. Er worden alleen bepaalde merken gebruikt. De platen zelf hebben een ongebruikelijke vorm. Op het vlakke oppervlak worden speciale groeven gemaakt, gelegen in zowel symmetrische als chaotische volgorde. Dankzij een dergelijk gegolfd oppervlak neemt het warmteafvoeroppervlak toe en wordt een gelijkmatiger verdeling van warmteoverdrachtsfluïda verzekerd.

De bevestiging van rubberen pakkingen gebeurt rechtstreeks op de platen met behulp van speciale clips. Bovendien hebben de pakkingen een zelfcentrerend ontwerp, wat erg handig is, en dankzij de manchetten wordt een extra barrière gecreëerd die helpt om de koelvloeistof vast te houden. Als we kijken naar de soorten platen die door fabrikanten worden geproduceerd, zijn er maar twee.

- Element met thermisch stijve golfDe groeven op zo'n plaat zijn gemaakt onder een hoek van 30 graden. Ze hebben hoge warmtegeleidende eigenschappen, maar zijn niet bestand tegen te veel druk bij het circuleren van de koelvloeistof.

- Thermisch zachte golfplaat, uitgevoerd onder een hoek van 60 graden. Een dergelijk element heeft een lage thermische geleidbaarheid, maar weerstaat gemakkelijk de hoge druk van het koelmiddel dat in de unit circuleert.

Dankzij de combinatie van verschillende soorten platen in het hoofdgedeelte van het apparaat, is het mogelijk om een optimale warmteoverdrachtoptie voor de hele structuur te bereiken. Voor een efficiënte werking van de platenwarmtewisselaar is het echter belangrijk dat het koelmiddel in turbulente toestand circuleert. Simpel gezegd, de vloeistof in de unit met maximale warmteoverdracht zou ongehinderd moeten stromen.

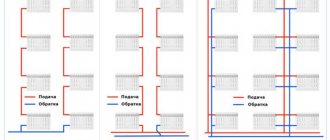

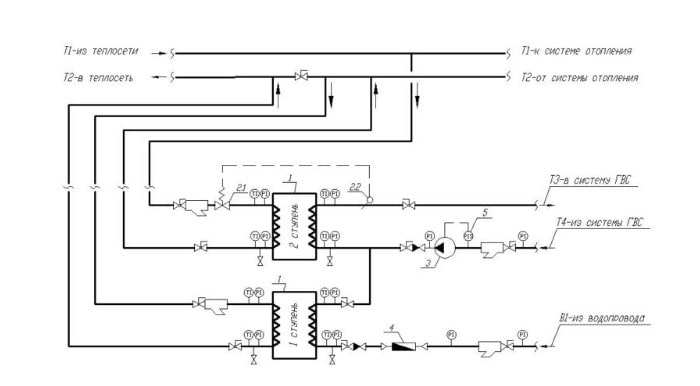

Schema's voor platenwarmtewisselaars

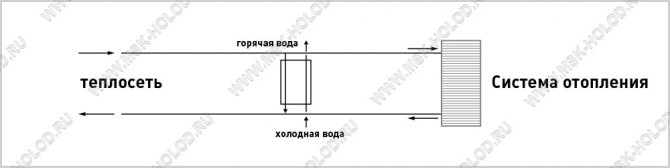

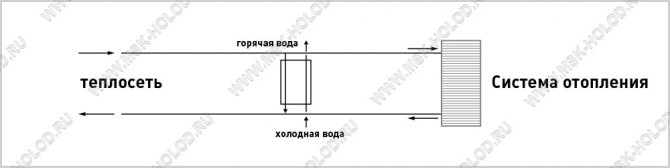

Er zijn verschillende manieren om de PHE op het verwarmingssysteem aan te sluiten. De eenvoudigste wordt beschouwd als een parallelle verbinding met een regelklep, waarvan het schematische diagram hieronder wordt weergegeven:

Parallel aansluitschema van PHE

De nadelen van een dergelijke verbinding zijn onder meer een verhoogde belasting van het verwarmingscircuit en een laag rendement van waterverwarming met een aanzienlijk temperatuurverschil.

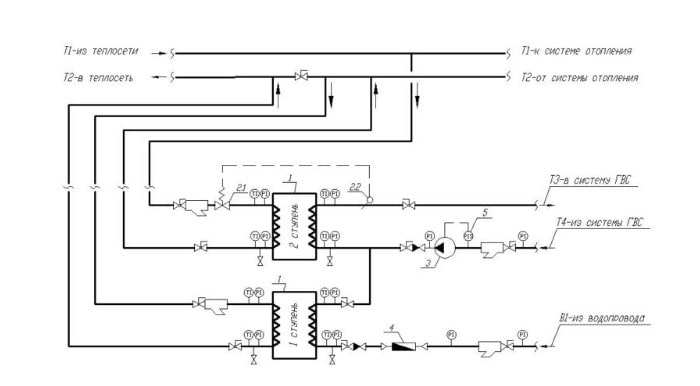

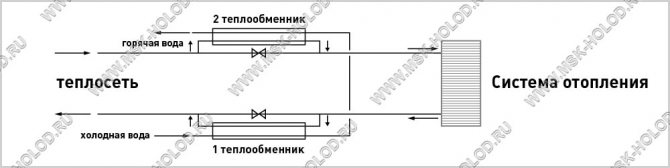

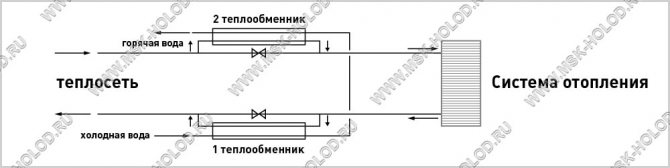

Parallelle aansluiting van twee warmtewisselaars in een tweetraps schema zorgt voor een efficiëntere en betrouwbaardere werking van het systeem:

Tweetraps parallel aansluitschema

1 - platenwarmtewisselaar; 2 - temperatuurregelaar; 2.1 - klep; 2.2 - thermostaat; 3 - circulatiepomp; 4 - verbruiksmeter warm water; 5 - manometer.

Het verwarmingsmedium voor de eerste trap is het retourcircuit van het verwarmingssysteem en koud water wordt gebruikt als het te verwarmen medium. In het tweede circuit is het verwarmingsmedium de warmtedrager uit de directe lijn van het verwarmingssysteem en wordt de voorverwarmde warmtedrager uit de eerste trap gebruikt als het verwarmde medium.

Aansluitschema's tapwaterwarmtewisselaars

De water-water-warmtewisselaar heeft verschillende aansluitmogelijkheden. Het primaire circuit is altijd verbonden met de distributieleiding van het verwarmingsnetwerk (stedelijk of privé), en het secundaire circuit met de watertoevoerleidingen. Afhankelijk van de uitvoering kan een parallel eentraps SWW (standaard), tweetraps gemengd of tweetraps serie SWW worden gebruikt.

Het aansluitschema wordt bepaald in overeenstemming met de normen van "Ontwerpen van warmtepunten" SP41-101-95. In het geval dat de verhouding van de maximale warmtestroom tot SWW en de maximale warmtestroom naar verwarming (QHWMax / QTEPLmax) wordt bepaald in het bereik van ≤0,2 en ≥1, wordt een eenfasig aansluitschema als basis genomen, als de verhouding wordt bepaald binnen 0,2 ≤ QHWMax / QTEPLmax ≤1, dan gebruikt het project een tweetraps verbindingsschema.

Standaard

Het parallelle verbindingsschema wordt beschouwd als het eenvoudigste en meest economische om te implementeren. De warmtewisselaar is in serie gemonteerd ten opzichte van de regelkleppen (afsluiter) en parallel aan het verwarmingsnet. Om een hoge warmteoverdracht te bereiken, heeft het systeem een groot debiet van de warmtedrager nodig.

Twee fasen

Bij gebruik van een tweetraps warmtewisselaaraansluitschema wordt waterverwarming voor warmwatervoorziening uitgevoerd in twee onafhankelijke apparaten of in een monoblokinstallatie. Ongeacht de netwerkconfiguratie wordt het installatieschema veel gecompliceerder, maar de systeemefficiëntie neemt aanzienlijk toe en het koelmiddelverbruik neemt af (tot 40%).

De waterbereiding gebeurt in twee fasen: de eerste gebruikt de warmte-energie van de retourstroom, die het water verwarmt tot ongeveer 40 ° C. In de tweede fase wordt het water verwarmd tot de genormaliseerde waarden van 60 ° C.

Het tweetraps gemengde verbindingssysteem is als volgt:

Tweetraps serieel aansluitschema:

Een serieel aansluitschema kan worden geïmplementeerd in één tapwaterwarmtewisselaar.Dit type warmtewisselaar is een complexer apparaat in vergelijking met standaard en de kosten zijn veel hoger.

Gebruikershandleiding

Elke in de fabriek vervaardigde platenwarmtewisselaar moet vergezeld gaan van een gedetailleerde bedieningshandleiding met alle nodige informatie. Hieronder staan enkele basisbepalingen voor alle soorten beroepsonderwijs en -opleiding.

Installatie van PHE

- De locatie van de unit moet vrije toegang bieden tot de hoofdcomponenten voor onderhoud.

- De bevestiging van de aan- en afvoerleidingen moet stijf en strak zijn.

- De warmtewisselaar moet worden geïnstalleerd op een strikt horizontale betonnen of metalen sokkel met voldoende draagvermogen.

Inbedrijfstelling werkt

- Voordat u de unit start, moet u de dichtheid controleren volgens de aanbevelingen in het technische gegevensblad van het product.

- Bij de eerste opstart van de installatie mag de temperatuurstijging niet hoger zijn dan 250 ° C / u en mag de druk in het systeem niet hoger zijn dan 10 MPa / min.

- De procedure en de omvang van de inbedrijfstellingswerkzaamheden moeten duidelijk overeenkomen met de lijst in het paspoort van de unit.

Werking van de unit

- Tijdens het gebruik van de PHE mogen de temperatuur en druk van het werkmedium niet worden overschreden. Oververhitting of verhoogde druk kan leiden tot ernstige schade of volledige uitval van de unit.

- Om een intensieve warmte-uitwisseling tussen de werkmedia te garanderen en de efficiëntie van de installatie te verhogen, is het noodzakelijk om te voorzien in de mogelijkheid om de werkmedia te reinigen van mechanische onzuiverheden en schadelijke chemische verbindingen.

- Door de levensduur van het apparaat aanzienlijk te verlengen en de productiviteit te verhogen, is regelmatig onderhoud en tijdige vervanging van beschadigde elementen mogelijk.

Secundaire warmtewisselaar voor gasboiler

Het wordt ook wel een warmtewisselaar voor warmwatervoorziening (SWW) genoemd. Dit is een rechthoekig apparaat met onderling verbonden binnenplaten van roestvrij staal van voedingskwaliteit. Hoe meer er zijn, hoe hoger de prestatie van het apparaat. Binnenin vormen ze 8 tot 30 lagen. De hoge thermische geleidbaarheid van de materialen en het grote interactiegebied zorgen voor de nodige warmteoverdracht tijdens de snelle beweging van water.

Elk van de lagen is een kanaal geïsoleerd binnen de warmtewisselaar. De platen hebben een reliëf waaruit deze doorgangen zijn gevormd. De dikte van de schotten is meestal 1 mm. De kanalen hebben hoeken, en hoe scherper ze zijn, hoe hoger de vloeistofsnelheid en vice versa. Het patroon van waterbeweging kan enkelvoudig en meervoudig zijn - met een richtingsverandering. In het tweede geval wordt een hoger rendement bereikt.

De secundaire wisselaar moet jaarlijks worden gewassen bij slechte waterkwaliteit en eens in de drie jaar bij gebruik van een onthardingsfilter.

Na het openen van de warmwaterklep op de menger, leidt de driewegklep een deel van het verwarmde koelmiddel naar de secundaire wisselaar. Vervolgens geeft de hete vloeistof warmte af aan het koude kraanwater in de unit, waarna opgewarmd water uit de warmtewisselaar komt voor aanvoer via de kranen in de keuken en badkamer.

Het afgekoelde koelmiddel gaat vervolgens de buis in, waar het zich vermengt met de retourstroom - het afgewerkte koelmiddel uit het verwarmingssysteem, en weer de primaire wisselaar binnenkomt.

De secundaire warmtewisselaar bevindt zich meestal onder de verbrandingskamer. Bij verschillende ketels wordt hij verticaal of horizontaal op zijn zijkant gemonteerd.

Gecombineerde warmtewisselaars - bithermisch - worden ook gebruikt in ketels. Daarin wordt de communicatie met warm water omgeven door kanalen met een warmtedrager voor het verwarmingssysteem. Eerst draagt het gas energie over aan de koelvloeistof, die vervolgens een deel ervan naar de warmwatervoorziening leidt. Omdat gasketels met dergelijke warmtewisselaars eenvoudiger zijn, is een driewegklep niet nodig.

Reparatie van secundaire warmtewisselaar

Secundaire verwarmingselementen zijn vaak verstopt, vooral modellen met smalle kanalen.Zonder reiniging gaan ze na verloop van tijd kapot en mislukken ze uiteindelijk. De kalklaag in de unit vermindert de warmteoverdracht, waardoor de ketel meer gas verbruikt.

Zoutaanslag, kalkaanslag en roest vormen het grootste deel van de vervuiling: naast de secundaire warmtewisselaar kan het geen kwaad om ook de verwarmings- en warmwatercircuits te controleren

Problemen met warmtewisselaars worden door middel van codes op het keteldisplay gemeld. In dit geval is er een plan van aanpak.

Laten we het probleem met de secundaire verwarming eens nader bekijken:

- We halen de secundaire warmtewisselaar eruit.

- We kijken naar de verbindingen, interne en externe schroefdraad. Na de laatste schoonmaakbeurt is hun toestand mogelijk verslechterd. Dit gebeurt door agressieve zuren. We vervangen de versleten verwijderbare elementen.

- We controleren de integriteit. Er kan een waterslag zijn opgetreden bij de warmtewisselaar. Een heel kleine fistel (gaatje) kan alleen door een specialist worden gevonden.

- We onderzoeken de wisselaar beter en hiervoor bellen we de tovenaar. We vervangen een zwaar beschadigde unit.

- In het allereerste begin is vervuiling te vinden. We zoeken visueel naar plaque in de ingangsgaten. We blazen lucht in het stuk en oriënteren ons ook op geluid. We reinigen als de wisselaar verstopt is. Kalkklontjes kunnen zelfs na een lichte stoot eruit vallen.

- U moet 1 van de 3 reinigingsopties kiezen: huismiddeltjes zoals wasmiddelen en citroenzuuroplossingen, speciale mengsels of professionele reiniging.

Spoel allereerst de wisselaar door met koud leidingwater. Giet vervolgens citroenzuur in het apparaat en plaats het in een emmer water. Haal vervolgens de warmtewisselaar eruit en vul deze met water om de doorgankelijkheid te controleren.

Als het langzaam binnenkomt of niet beweegt, bereid dan een verzadigde oplossing van azijn in water voor en giet het daarin. Spoel daarna af met heet water en blaas. Gebruik waar mogelijk een luchtpomp. Herhaal de azijncyclus.

Onder de argumenten voor professionele reiniging is het vermeldenswaard het ongemak van het ontwerp voor het reinigen, de moeilijkheid om vervuiling te beoordelen, het risico van schade door onafhankelijke mechanische actie.

Als de bovenstaande stappen niet werken, probeer dan een speciale reinigingsoplossing, zoals een reinigingsgel of een laagsterke adipinezuuroplossing. Als deze methode ook niet werkt, bel dan de meester of vraag een professionele schoonmaakbeurt.

Hoe vervang ik een onderdeel?

Hiervoor is geen speciale kennis nodig. Volg deze stappen om de oude wisselaar te verwijderen voor inspectie of vervanging:

- Ontkoppel de stroomtoevoer en draai het gas dicht.

- Verwijder het frontdeksel van de ketel.

- Sluit de koudwatertoevoer voor het SWW-circuit af. Sluit de kleppen op de aanvoer- en retourleidingen van het verwarmingscircuit.

- Verwijder de aftapplug. Tap al het water uit de boiler af.

- Verlaag indien nodig de druk in het systeem en verwijder de lucht.

- Trek de elektronische kaart eruit. Verwijder hiervoor de benodigde bevestigingen.

- Verwijder de klemmen van de gasklep.

- Haal de ketelelementen eruit die een gemakkelijke verwijdering van de secundaire warmtewisselaar verhinderen: koudwaterinlaat, waterfittingen, enz. Verwijder de bijbehorende beugels, moeren en klemmen.

- Isoleer alle elektrische onderdelen en draden met waterdicht materiaal.

- Draai de bevestigingen los waarmee de secundaire warmtewisselaar vastzit. Gebruik een handig stuk gereedschap. Soms kan dit worden gedaan met een zeshoek. Fabrikanten proberen de wisselaar op een handige plaats te plaatsen, zodat de ketelelementen niet lijden tijdens het verwijderen.

- Verwijder de secundaire warmtewisselaar, verwijder het water daaruit.

Op het moment van verwijdering is het de moeite waard om de locatie van de wisselaar te onthouden om deze op dezelfde manier terug te plaatsen of om een nieuwe te plaatsen.

Veiligheidsgroep verwarmingssysteem: navigeren door de manometer (links) en in het geval van metingen, zogenaamd. rode zone, laat lucht ontsnappen door de ventilatieopening (in het midden)

Breng kopervet aan op de aansluitingen waarmee de unit aan de binnenkant van de ketel is bevestigd. Dit beschermt het tegen oxidatie.

Vervang ook versleten afdichtingen voordat u het onderdeel terugplaatst.

Platenwarmtewisselaar doorspoelen

De functionaliteit en prestaties van de unit zijn grotendeels afhankelijk van hoge kwaliteit en tijdige spoeling. De frequentie van het spoelen wordt bepaald door de intensiteit van het werk en de kenmerken van technologische processen.

Behandelingsmethodiek

Schaalvorming in warmtewisselingskanalen is het meest voorkomende type PHE-verontreiniging, wat leidt tot een afname van de intensiteit van de warmte-uitwisseling en een afname van het algehele rendement van de installatie. Het ontkalken wordt uitgevoerd door middel van een chemische spoeling. Als er naast kalkaanslag nog andere soorten vervuiling zijn, is het noodzakelijk om de warmtewisselaarplaten mechanisch te reinigen.

Chemisch wassen

De methode wordt gebruikt voor het reinigen van alle soorten PHE en is effectief wanneer er weinig vervuiling is van het werkgebied van de warmtewisselaar. Voor chemische reiniging is demontage van de unit niet nodig, wat de werktijd aanzienlijk verkort. Bovendien worden er geen andere methoden gebruikt om hardgesoldeerde en gelaste warmtewisselaars te reinigen.

Het chemisch spoelen van warmtewisselingsapparatuur wordt in de volgende volgorde uitgevoerd:

- een speciale reinigingsoplossing wordt in het werkgebied van de warmtewisselaar gebracht, waar onder invloed van chemisch actieve reagentia een intensieve vernietiging van kalkaanslag en andere afzettingen optreedt;

- zorgen voor de circulatie van het wasmiddel door de primaire en secundaire circuits van de TO;

- doorspoelen van warmte-uitwisselingskanalen met water;

- afvoer van reinigingsmiddelen uit de warmtewisselaar.

Tijdens het chemische reinigingsproces moet speciale aandacht worden besteed aan de laatste spoeling van de unit, aangezien de chemisch actieve componenten van de reinigingsmiddelen de afdichtingen kunnen vernielen.

De meest voorkomende soorten vervuiling en reinigingsmethoden

Afhankelijk van de gebruikte werkmedia, temperatuuromstandigheden en druk in het systeem, kan de aard van de vervuiling verschillen, daarom is het voor een effectieve reiniging noodzakelijk om het juiste reinigingsmiddel te kiezen:

- ontkalken en metaalafzettingen met oplossingen van fosforzuur, salpeterzuur of citroenzuur;

- geremd mineraal zuur is geschikt voor het verwijderen van ijzeroxide;

- organische afzettingen worden intensief vernietigd door natriumhydroxide en minerale afzettingen door salpeterzuur;

- vetverontreiniging wordt verwijderd met behulp van speciale organische oplosmiddelen.

Aangezien de dikte van de warmteoverdrachtplaten slechts 0,4 - 1 mm is, dient speciale aandacht te worden besteed aan de concentratie van actieve elementen in het wasmiddel. Het overschrijden van de toegestane concentratie van agressieve componenten kan leiden tot vernieling van de platen en pakkingen.

Het wijdverbreide gebruik van platenwarmtewisselaars in verschillende sectoren van de moderne industrie en nutsbedrijven is te danken aan hun hoge prestaties, compacte afmetingen, eenvoudige installatie en onderhoud. Een ander voordeel van de PHE is de optimale prijs / kwaliteit verhouding.

Werkingsprincipe

Als we bedenken hoe een platenwarmtewisselaar werkt, kan het werkingsprincipe niet erg eenvoudig worden genoemd. De platen worden onder een hoek van 180 graden naar elkaar toe gedraaid. Meestal bevat één pakket twee paar platen, die 2 collectorcircuits creëren: de inlaat en uitlaat van de warmtedrager. Bovendien moet er rekening mee worden gehouden dat de stoom die zich op de rand bevindt, niet wordt gebruikt tijdens de warmtewisseling.

Tegenwoordig worden verschillende soorten warmtewisselaars vervaardigd, die, afhankelijk van het bedieningsmechanisme en het ontwerp, zijn onderverdeeld in:

- twee richtingen;

- multi-circuit;

- enkel circuit.

Het werkingsprincipe van een apparaat met één circuit is als volgt.De circulatie van het koelmiddel in het apparaat langs het hele circuit vindt permanent in één richting plaats. Daarnaast ontstaat er ook een tegenstroom van warmtedragers.

Apparaten met meerdere circuits worden alleen gebruikt tijdens een klein verschil tussen de retourtemperatuur en de temperatuur van de inkomende warmtedrager. In dit geval wordt de beweging van water in verschillende richtingen uitgevoerd.

Meer over de platenwarmtewisselaar:

https://youtu.be/DRd3TR4DvpI

Tweerichtingsapparaten hebben twee onafhankelijke circuits. Met de voorwaarde van constante aanpassing van de warmtetoevoer, is het gebruik van deze apparaten het meest geschikt.