Glaswol is een populair materiaal dat door mensen wordt gebruikt voor thermische en geluidsisolatie sinds 1873.

het een van de goedkoopste en meest verkrijgbare soorten isolatie.

Laten we eens kijken welke kwaliteiten, kenmerken en kenmerken glaswol heeft en waarom het al in de tweede eeuw populair is.

Over het materiaal

Dit is een speciaal geval van minerale wol - isolatie op basis van minerale vezels. Vezels kunnen van drie soorten zijn:

- glas;

- steen;

- slakken.

Thermische isolatie wordt verzorgd door de aanwezigheid nog steeds lucht tussen de vezelsDe thermische geleidbaarheid ligt in het bereik van 0,030 - 0,052 W / mK (indien droog gemeten bij 10 ° C of 25 ° C).

Geluidsisolatie wordt verkregen door absorptie van geluidsgolven door vezels (de geluidsabsorptiecoëfficiënt van de vezels kan 0,8 - 0,92 zijn).

Als we de thermische weerstand van glaswol en baksteen vergelijken, komt 5 cm van de dikte van het eerste materiaal overeen met 1 m van de dikte van het tweede.

https://youtu.be/CdLJHJPjGIg

Kenmerken en eigenschappen

Glaswolvezels bevinden zich parallel aan elkaar en worden gekenmerkt door aanzienlijk:

- lengte - van 15 tot 50 mm (dit is 2 tot 4 keer meer dan steen);

- dikte - van 3 tot 20 micron,

Dit geeft producten van hen kracht en veerkracht - de grootste van minerale wol.

Specifieke sterktewaarde van glasvezels overtreft die van staaldraad.

De homogeniteit van de samenstelling bepaalt de hoge weerstand tegen trillingen en de lage dichtheid (11 - 45 kg / m3, vergeleken met 30 - 90 kg / m3 voor steenwol) - de minimale impact op bouwconstructies.

Hoge samendrukbaarheid (90%), zachtheid en elasticiteit maken het mogelijk om oneffen oppervlakken, structuren met complexe geometrie kwalitatief te isoleren.

De anorganische basis maakt het materiaal ongeschikt voor het eten en nestelen van knaagdieren, is een ongeschikt medium voor het verschijnen van schimmel en meeldauw.

Daarnaast glaswol:

- behoudt zijn vorm stabiel;

- veroudert niet;

- vervormt niet;

- veroorzaakt geen corrosie van metalen die ermee in contact komen;

- behoudt decennialang mechanische en thermische isolatie-eigenschappen;

- gekenmerkt door vorstbestendigheid (gebruikt in het bereik van -60 ° C).

NAAR nadelen omvatten:

- verhoogde kwetsbaarheid van vezels - om te beschermen tegen het kleinste vuil, moet de installatie worden uitgevoerd in een overall met ademhalingsbescherming (bijvoorbeeld ademhalingsmaskers), wanneer buiten geïnstalleerd, is bescherming tegen wind vereist om vezelmigratie te voorkomen (bijvoorbeeld installatie van glasvezels);

- overmatige vochtopname (de waterabsorptiecoëfficiënt voor materialen met open porositeit kan oplopen tot 20% in gewicht, tot 2% in volume); vocht opgesloten in de glaswol verandert de structuur onomkeerbaar in een kwetsbaardere structuur, wat leidt tot een verlies van meer dan 40% van de thermische isolatie-eigenschappen;

- krimp na verloop van tijd.

Om blootstelling aan vocht te verminderen, watten geïmpregneerd met speciale verbindingen (oliën, organische siliciumverbindingen), worden waterafstotende additieven geïntroduceerd.

Schade aan de ogen

Zoals u weet, wordt glaswol gekenmerkt door een verhoogde kwetsbaarheid. Scherp en fijn vuil kan in de ogen komen en ernstig letsel veroorzaken. Bij reparatiewerkzaamheden met glaswol zonder speciale bril kunnen deeltjes in de ogen komen.

Symptomen van instappen:

- acute pijn in de ogen;

- tranenvloed;

- gevoel van ongemak;

- verhoogde pijnlijke gevoelens.

Wat te doen als glaswolstof in uw ogen komt? In dit geval dient u in geval van ongemak een arts te raadplegen.

Structuur

Waar is glaswol van gemaakt? Dit materiaal bevat zowel de belangrijkste componenten die de eigenschappen van zowel isolatie als bindmiddelen waarborgen, waardoor het zijn sterkte en integriteit behoudt.

Basis:

- glas of glas gebroken;

- natuurlijk kwartszand;

- kalksteen (krijt);

- natriumcarbonaat;

- boorzuur;

- borax (sulfaat);

- dolomiet;

- fluoriet.

Bindmiddelen:

- polymeer hars;

- klei;

- spar;

- andere stoffen.

Bindmiddelcomponenten kunnen 2,5 - 10 gew.% Zijn.

De vraag die bij sommigen opkomt, waarom glas in glaswol zit, kan als volgt worden beantwoord. De aanwezigheid van deze component bepaalt de belangrijke eigenschappen van het materiaal, namelijk:

- onbrandbaarheid;

- onaantrekkelijkheid voor knaagdieren en schimmels;

- sterkte en duurzaamheid.

Als glaswol in plaats was van glas, bijvoorbeeld houtvezels, zouden al deze voordelen tot nul worden teruggebracht.

Brandt glaswol?

Glaswol ondersteunt geen verbranding, behoort tot de klasse van niet-brandbare materialen (NG).

Dergelijke materialen zijn bestand tegen de effecten van hoge temperaturen terwijl ze de integriteit van de structuur, sterkte en andere eigenschappen behouden niet ontsteken.

Het materiaal wordt gesinterd bij temperaturen van 500 tot 550 ° C.

Het gebruikstemperatuurbereik wordt bepaald door de samenstelling, meer precies door de organische harsen die als bindmiddel in de samenstelling zijn opgenomen. Voor glaswol is de bovengrens 250 tot 450 ° C. Het overschrijden van dit bereik kan worden beschouwd als het smeltpunt.

In dit geval wordt de bovengrens bepaald door de temperatuur van het uitbranden van de harsen, waardoor het materiaal zijn bindmiddel en daarmee zijn operationele eigenschappen verliest.

Onder invloed van vuur er komen geen giftige en schadelijke stoffen vrij.

Toepassingen

Als we het hebben over de toepassingssectoren, dan zijn dit:

- gebouw;

- warmtetoevoer;

- productie;

- auto-industrie;

- luchtvaart;

- transport van materialen via pijpleidingen.

Voor elke sfeer verschillende typen zijn geselecteerdverschillend:

- type vezel

- hun locatie,

- de aanwezigheid van extra coatings,

- dichtheid (maximaal mogelijk - 130 kg / m3).

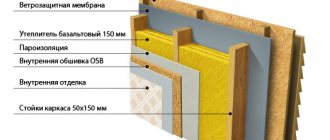

Meest gemeenschappelijke ontwerpen glaswol - rollen en zachte matten.

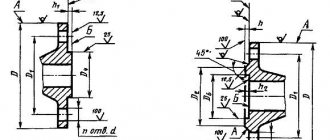

Glasvezelisolatie is verkrijgbaar in de vorm van:

- continu filament (rollen);

- stapel (gesneden) vezels (platen), inclusief die welke worden gekenmerkt door verhoogde stijfheid met bekleding;

- zachte matten;

- versterkte rollen;

- cachetechnische isolatie, ook in de vorm van met folie beklede producten.

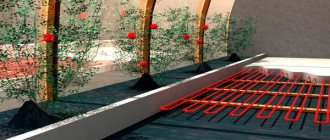

Broodjes lange tijd en met succes gebruikt voor isolatie van horizontale oppervlakken - vloeren, daken.

Weergave in cache - voor isolatie van hogetemperatuurpijpleidingen, assemblages en containers.

Matten en platen gebruikt voor thermische isolatie van verschillende gebouwen en structurele elementen, namelijk:

- gevels;

- raam en deuropeningen;

- tussenvloeren en andere vloeren;

- interne en externe scheidingswanden van gebouwen;

- geluids- en thermische isolatie van hutten.

Watten moeten worden vastgemaakt om een vrije positie te bieden (voor maximale uitzetting) en tegelijkertijd een strakke pasvorm zonder gaten.

Onbrandbare minerale wol: in welke vormen het wordt geproduceerd

Isolatie van minerale wol die niet brandt, is verkrijgbaar in verschillende uitvoeringen met uitstekende prestaties. Waaronder:

- zacht;

- halfstijf;

- moeilijk.

Zachte platen van minerale wol branden niet, hebben een gemiddelde dichtheid, een kleine warmtegeleidingscoëfficiënt. Geschikt voor gebruik in constructies die geen zware belasting vereisen.

Halfharde platen van minerale wol branden ook niet, hebben een dichtheid die twee keer zo groot is als die van zachte platen en zijn geschikt voor het isoleren van verticale constructies.

Stijve platen, zoals de vorige opties, branden niet en hebben de hoogste dichtheidswaarden. Ze worden gebruikt voor het isoleren van constructies van elk type, vooral relevant voor de isolatie van dakbedekkingssystemen zonder betonnen dekvloer.

Onbrandbare platen van minerale wol zijn de meest populaire isolatie. Ze worden gevolgd door matten van minerale wol die ook vuur kunnen weerstaan. Het belangrijkste verschil tussen de platen en matten is de structuur: vezels die zijn gestikt met een speciale draad en een canvas vormen dat lijkt op een quilt. De dikte en lengte van de matten verschillen per merk. Het voordeel van de matten is de beschermfolie of gaaslaag.

Zowel platen als matten uit de categorie niet-brandbaar zijn onmisbaar voor het isoleren van brandbare constructies. Dit kunnen houten huizen, veranda's, baden, etc. zijn. Dankzij minerale wolisolatie met een smelttemperatuur van 600 graden Celsius wordt het mogelijk gebouwen en constructies te beschermen tegen brandschade, de geluidsabsorptie en warmtebehoud te verhogen.

https://youtu.be/LQFRwJc08u0

Productie

De productie begint met de introductie van de startcomponenten in de smeltoven. Als resultaat van de temperatuur van 1400 ° C, centrifugale krachten van centrifuges en stoomopblazing krijg glasfilamenten.

Om de fijnste garens met de vereiste mechanische eigenschappen aan de uitlaat te verkrijgen, is strikte naleving van het recept vereist.

De garens die zijn behandeld met bindmiddeloplossingen van polymeren (gemodificeerd ureum, fenol-algidepolymeren) worden naar een richttransportband gestuurd om te worden gevormd homogeen glasvezeldoek.

Dit wordt gevolgd door de polymerisatiestap - een temperatuur van 250 ° C wordt een katalysator voor de vorming van polymeerbindingen en verwijdering van overtollig vocht.

Koelen, snijden met zagen en frezen, dan - persen (5-6 keer gecomprimeerd), verpakken in polyethyleen - we krijgen transportklare rollen en platen.

Speciale aandacht verdient het gebruik van cullet als hoofdcomponent.

Moderne technologieën maken het mogelijk voeg tot 80% glaspoeder toe, verkregen door het fijnmaken en malen van commercieel glasafval.

De samenstelling van glasscherven wordt gereguleerd door nationale normen - GOST R 52233-2004. Volgens de bepalingen van het document kan deze secundaire grondstof 1 of 2 kwaliteiten zijn en een van de vijf kwaliteiten in overeenstemming met de kleur (BS, PST, PSL, ZS, KS).

Glaswol verkregen bij de verwijdering en verwerking van huishoudelijk en industrieel glasafval voldoet aan alle eisen voor deze producten.

Tegelijkertijd verschilt een product gemaakt van gerecyclede materialen lagere productiekosten in vergelijking met traditionele technologie en daardoor een meer betaalbare prijs voor de consument.

Veel bedrijven zijn bezig met de productie van glaswol met behulp van deze technologie, waaronder:

- Is voorbij;

- URSA;

- Knauf.

Nietje glasvezel: schade aan huid en ogen

Als het proces van het leggen van glasvezel werd uitgevoerd zonder overall en handschoenen, zouden scherpe deeltjes op het oppervlak van de menselijke huid kunnen komen en naar binnen kunnen dringen. Dit kan irritatie en allergieën veroorzaken. Meestal zijn de eerste tekenen jeuk, roodheid en pijn op de penetratieplaatsen. Het is niet de moeite waard om de rode plekken te kammen, en eerste hulp bestaat uit het spoelen van de huid onder koud stromend water.

Alle werkzaamheden waarbij glasvezel wordt gebruikt, moeten worden uitgevoerd in speciale kleding en rubberen handschoenen. Wanten van dekzeil kunnen ook werken.

Iedereen weet dat glaswol kwetsbaarder is geworden.Om deze reden kan scherp, onopvallend puin in de ogen van een persoon vallen. Werk uitsluitend met een speciale bril om verdere problemen te voorkomen.

Fabricagestandaard

Productie van glaswol gereguleerd door een aantal regelgevende documentenGOST 19170 2001 wordt als de belangrijkste beschouwd.

Het beschrijft:

- productie methodes;

- beschermende maatregelen bij het werken met materiaal;

- toepassingsgebied.

Het is toegestaan om te vervaardigen volgens onze, in de juiste volgorde goedgekeurd door TU.

Hoe te werken met glasvezel

Deskundigen geven enkele tips voor het werken met glasvezel om uw gezondheid te helpen beschermen.

Bij direct contact van glaswol met de menselijke huid, wanneer ze tijdens de installatie zonder handschoenen en overall werken, dringen scherpe fragmenten van microdeeltjes naar binnen en veroorzaken huidirritatie, op het contactpunt wordt het rood, jeuk verschijnt

Bijvoorbeeld:

- Gebruik tijdens het werk speciale wegwerpkleding met capuchon;

- Draag een veiligheidsbril;

- Bedek je haar met een hoed of pet;

- Zorg ervoor dat uw handen niet in contact komen met het materiaal, gebruik handschoenen of handschoenen;

- Als het materiaal los zit, werk dan in een verband van katoengaas;

- Als er glaswol op een open huid terechtkomt, neem dan een douche om alle microdeeltjes af te wassen;

- Werkkleding niet wassen als reiniging noodzakelijk is - stof krachtig afschudden.

Maar het allerbelangrijkste: in het geval van een blessure, is het een beroep op een medische instelling, omdat het bijna onmogelijk is om de situatie thuis te verlichten. De schade die stapelvezel bezit is duidelijk. Het gevaar kan variëren van jeuk, bronchitis (bij inademing) tot een lange lijst van lichaamsallergieën. Hoe gevaarlijk vata is en wat je moet doen om van de gevolgen af te komen, kun je leren van een speciale video. Hoe te werken in dergelijke omstandigheden, hoe de huid van kleine deeltjes te reinigen, of het voldoende is om gewoon te wassen en wat te eten in geval van vergiftiging, u kunt dit allemaal in het videoformaat ontdekken.

Voors en tegens als isolatie

Op basis van de eigenschappen van glaswol kunnen we onderscheid maken zowel positieve als negatieve eigenschappen.

De pluspunten zijn:

- goede warmte- en geluidsisolerende eigenschappen;

- brandveiligheid;

- weerstand tegen biologische invloeden (ongedierte, bacteriën);

- lichtgewicht;

- gemak van transport;

- lage kosten (700-2100 roebel).

Door nadelen:

- hygroscopiciteit (de behoefte aan extra dampremmende laag);

- ongemak van de installatie (de noodzaak om beschermende uitrusting te gebruiken);

- krimp na 8 - 10 jaar dienst.

Is er enige schade aan de menselijke gezondheid?

In deze vraag is er informatie chaos.

Fabrikanten die glaswol verkopen, praten over de onschadelijkheid ervan, terwijl concurrenten die andere isolatiematerialen aanbieden, praten over nadelige effecten.

We zullen niet discussiëren, we zullen alleen de feiten rapporteren.

Glaswol kan gevaarlijk zijn en alleen tijdens de installatie een bedreiging vormen - er is een mogelijkheid contact van glasstof op de huid en in de luchtwegen.

Ter bescherming is het noodzakelijk om beschermende kleding, gasmaskers te gebruiken.

Er is goed nieuws in deze kwestie: met moderne technologieën kunnen materialen worden geproduceerd die geen glasstof verspreiden.

Aan het einde van de installatie, isolatie van glaswol wordt volkomen onschadelijk.

Overalls worden schoongemaakt:

- afschudden;

- stofzuigen;

- wassen met 3-4 keer spoelen;

- opnieuw stofzuigen na het drogen.

Als glaswoldeeltjes in contact komen met uw huid, neem dan een koele, krachtige douche zonder wasmiddelen te gebruiken.

Waarom cool? Omdat heet water de poriën doet uitzetten, en daarmee de penetratie van glasdeeltjes.

Gevolgen van het krijgen van basaltstof in de longen

Onder veel gebruikers wordt algemeen aangenomen dat de grootste bedreiging van steenwol ligt in het binnendringen van microdeeltjes van de vezels in de menselijke longen. Het is vooral gevaarlijk als het materiaal binnenshuis wordt gebruikt, en niet voor externe isolatie. De concentratie van dergelijk stof in de kamer is essentieel voor schade aan het lichaam.

Wanneer het de luchtwegen binnendringt, nestelt de basaltvezel zich permanent in de menselijke longen. Vervolgens worden gunstige factoren gecreëerd voor de ontwikkeling van verschillende micro-organismen, cysten worden gevormd. De laatste zijn op hun beurt gevaarlijk met trematoden, die gevaarlijk zijn door maligniteit, wat leidt tot de ontwikkeling van kwaadaardige formaties.

Er waren gevallen waarin patiënten met oncologie in de longen langdurig woonden of werkten in kamers met deeltjes asbest of basaltvezels in de lucht. Daarom weigeren veel Europese bouworganisaties deze materialen te gebruiken.

Recycling

Glaswol kan worden verkregen door glaswol te recyclen. En hoe wordt het van de hand gedaan?

Vandaag er zijn drie mogelijkheden:

- Begraven op speciale stortplaatsen.

- Puur slijpen en hergebruiken in de wegenbouw, baksteenproductie.

- Gebruik in de vorm van een lading - een vast residu dat ontstaat bij afvalverbranding. In dit geval kan de glascomponent 78% van het totale volume bereiken, bijna 20% is klei, 2% is natriumsilicaat.

De prijs van de kringloopdienst voor de afvoer van glaswol schommelt binnenin van 400 tot 1.000 roebel per ton.

Er zijn ook installaties (molens) voor het verwerken (diep slijpen tot een grootte van 0,1 - 100 micron) van industrieel glasvezelafval en de terugkeer ervan naar het technologische proces.