Surgiu a pergunta: é realista criar briquetes a partir da serragem que podem ser usados como combustível, por exemplo, para uma estufa?

Materiais desnecessários podem ser encontrados em qualquer dacha. Pode ser:

- serragem;

- Pranchas;

- resíduos de madeira;

- Palha;

- galhos;

- resíduos de carvão;

- folhas secas;

- cartão;

- papel.

Todos esses materiais queimam bem, mas para usá-los, você deve primeiro moer. Para fazer isso, você precisará das máquinas projetadas para isso. Você não precisa fazer você mesmo, os aparelhos prontos são colocados à venda em lojas especializadas.

Para tal, é indicada uma máquina rotativa que, com o auxílio de facas, pode moer material vegetal. Seu custo está disponível para qualquer residente de verão. Este dispositivo é indispensável quando você precisa de fertilizantes.

Essa máquina também pode ser usada para comprar briquetes de combustível. No entanto, eles não podem fazer isso sozinhos, é necessário ter um equipamento adicional.

Processo tecnológico

Para fazer briquetes, você vai precisar de argila e, claro, serragem. São misturados na proporção de 10: 1, adiciona-se água até que a consistência da solução se torne formativa. É muito importante que a argila, principal elemento de ligação, ocupe de maneira uniforme todo o volume da serragem.

Você pode misturar a mistura manualmente, mas é melhor usar um misturador de construção. Ele fará esse trabalho com rapidez e eficiência.

Uma variedade de materiais são adequados para moldar briquetes:

- caixas;

- potes descartados;

- qualquer capacidade.

A formação do futuro combustível deve ser realizada pressionando a solução acabada.

A última etapa da fabricação é a secagem. É bom quando o tempo está ensolarado lá fora, porque os briquetes secam muito rapidamente nessas condições.

Propriedades de briquetes de combustível

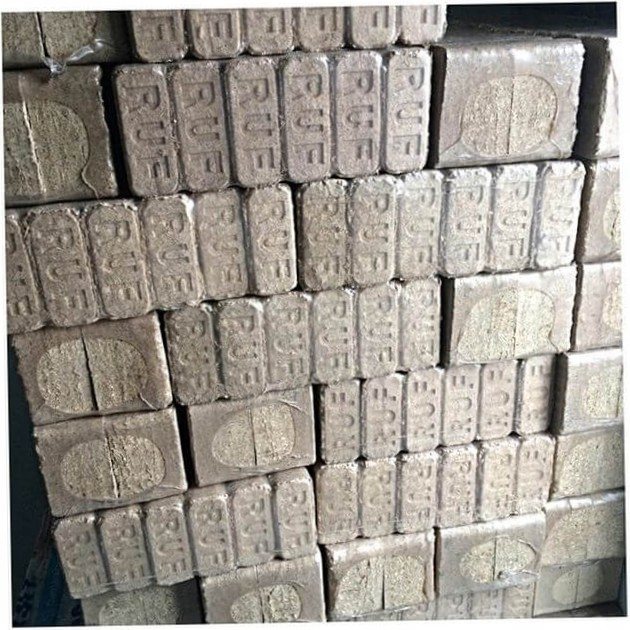

eurowood - briquetes de combustível

Os briquetes de combustível são madeira de 4 ou 6 lados com um orifício de passagem para remoção de fumaça no centro. Diâmetro de 50 a 75 mm, diâmetro do orifício de cerca de 20 mm. O comprimento é de 10 a 30 cm, sua densidade pode chegar a 1200 kg por metro cúbico com um teor de cinzas inferior a 1%.

Os briquetes de combustível queimam 3,5-4 vezes mais do que a madeira. E em termos de valor calorífico, os produtos de casca são iguais ao carvão (até 5200 quilocalorias por quilograma), serragem ligeiramente inferior - 4200 kcal / kg. Ao mesmo tempo, o teor de cinzas no carvão chega a 20%, nos briquetes não mais que 3%. Portanto, eles são muito convenientes para acender lareiras, fogões europeus.

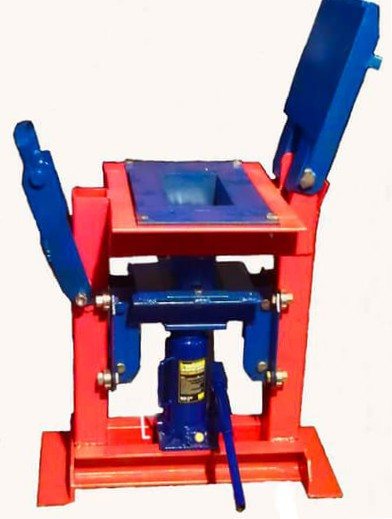

Qual máquina pode ser usada para fazer briquetes

Os artesãos caseiros fazem essas máquinas com suas próprias mãos. Os briquetes são feitos em forma de tijolos ou redondos.

Nessas máquinas, o elemento principal é a parte que forma o briquete sob alta pressão.

Essa prensa caseira pode ter vários tipos, nos quais vários mecanismos são usados:

- acionamento manual;

- Jack;

- acionamento hidráulico.

O mais simples é o mecanismo manual. A moldura soldada é feita de um tubo perfilado de aço. É conveniente fixar tal moldura na parede. Na parte inferior da moldura, uma forma fixa está firmemente fixada, que pode ter uma aparência muito diferente, mas mais frequentemente uma configuração retangular é usada. Um braço longo é preso ao topo usando uma junta de pivô. Uma peça de pressão é conectada a ele, que entra no molde. Uma pequena lacuna é fornecida para seu movimento livre.

Em outras versões, são utilizados macacos mecanizados, acionamentos hidráulicos que substituem a alavanca. Pequenos orifícios são feitos na parte inferior para que a água possa sair livremente do molde durante a operação. Você pode ver o design no vídeo:

Matérias-primas para eurowood

Para criar esses produtos em casa, todos os tipos de resíduos orgânicos (vegetais, agrícolas) são usados. Normalmente, eles usam folhas caídas, galhos de árvores, cascas de cereais, caules secos de plantas, palha, serragem, papel, papelão, etc.

Agora vamos passar diretamente para a fabricação de madeira Euro com nossas próprias mãos. Este processo consiste em várias etapas sequenciais:

- Estágio 1. Primeiro, é preciso limpar a matéria-prima do excesso de impurezas e sujeira, depois misturá-la com o pó de argila seco na proporção de 10: 1, onde o último componente será de 100 ge a matéria-prima - cerca de 1 kg. Adicione um pouco de água à mistura pronta e misture tudo até ficar homogêneo. A quantidade de líquido é determinada pela capacidade da mistura de se moldar, assumindo diferentes formas, portanto a composição não deve ser muito espessa ou esparsa. Além disso, a densidade final do produto depende da quantidade de água. Se você adicionou muito líquido, esteja preparado para demorar mais para secar. Para melhorar as propriedades do material durante a combustão, pode-se adicionar papelão picado à matéria-prima.

- Etapa 2. A mistura resultante deve ser colocada em formas especiais e prensada. No processo de prensagem da matéria-prima, é necessário espremer o máximo de líquido possível. A mistura deve ser deixada nas formas por um tempo para se assentar.

- Etapa 3. A próxima etapa na fabricação de briquetes de combustível é secá-los. Uma opção é possível usando uma câmara de secagem especial ou condições naturais normais. É necessário secar bem os produtos, caso contrário o produto acabado acabará por ser de má qualidade. Se os briquetes não estiverem secos o suficiente, eles não queimarão e se desintegrarão. Para aumentar a resistência do produto na hora da secagem, são colocados com folhas secas, papel, lascas de madeira.

- Etapa 4. Depois que os eurowoods estiverem completamente secos, você pode começar a transportá-los para depósitos ou pilhas de lenha. Eles agora podem ser usados.

Prensa de parafuso

Pode ser considerado o mais simples feito por artesãos caseiros. A mistura é despejada em um recipiente de moldagem perfurado, após o qual é colocada sob a cama. Aperte o parafuso lentamente para aplicar a pressão desejada. O princípio de operação e o dispositivo de tal prensa são claramente visíveis na figura apresentada.

É muito mais fácil e rápido fazer briquetes de "tijolo" em uma prensa artesanal, que usa uma alavanca longa e um sistema de "empurrar" para fora do molde. Para tornar o processo mais rápido, alguns residentes de verão soldam dois formulários ao quadro de uma vez.

Nem todos os artesãos estão satisfeitos com o trabalho manual. Há também equipamentos mecanizados aprimorados. Por exemplo, para tornar uma máquina de briquete de serragem mais eficiente, você pode substituir o acionamento manual por um macaco hidráulico. É claro que a montagem dessa unidade exigirá algum esforço, mas o resultado aumentará a eficiência.

Mesmo as dificuldades na fabricação das peças não impedem os artesãos caseiros. Eles foram capazes de fazer de forma independente uma prensa de parafuso, na qual os briquetes são de muito boa qualidade. No entanto, era caro fazer o parafuso e o corpo usando aços de alta liga.

Para tal máquina, é necessário um acionamento elétrico, cuja potência deve ultrapassar 7 kW, e este é um investimento financeiro adicional.

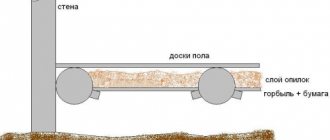

Serragem como combustível sólido

Este tipo de combustível ecológico e mais econômico é de vários tipos. Um deles - lascas e serragem a granel

... São fáceis de obter nas marcenarias onde são desperdiçados ou se houver uma carpintaria nas proximidades. Os briquetes e pellets são feitos em prensa especial.Este processo com a ajuda de aparelhos simples pode ser ajustado em casa.

O próximo tipo de combustível é pelotas

... Eles são muito mais lucrativos do que a lenha comum (eles queimam por mais tempo e o custo é várias vezes menor). Eles são muito convenientes para transportar e armazenar. Os pellets são pequenas cápsulas (cerca de oito milímetros de diâmetro) feitas de serragem comprimida.

Além de pellets e serragem solta, são usados para fogões de longa duração briquetes de combustível

... Eles são cilíndricos, retangulares, seis e octaédricos (Pinii-Kei).

Benefícios do uso de serragem como combustível

- - Baixo custo de combustível;

- - Conveniência de armazenamento;

- - A transferência de calor e a duração da queima são maiores do que a lenha comum ou os briquetes de turfa;

- - Os pellets não emitem fuligem e substâncias tóxicas durante a combustão;

- - Produtos de combustão remanescentes da queima de serragem - bom fertilizante para o jardim;

- - O lixo da serragem e pellets é muito menor do que o da madeira e do carvão;

- - Pelo facto de a serradura estar sempre seca, pode utilizá-la para acender o recuperador em qualquer altura conveniente, ao passo que a lenha por vezes necessita de secagem adicional;

- - Ao queimar briquetes de combustível ou serragem, forma-se muito menos cinzas e cinzas do que na queima de madeira.

Desvantagens de usar serragem

As desvantagens incluem o pó de serragem, que em casos raros pode causar uma reação alérgica, bem como o fato de que, se armazenado de forma inadequada, a serragem pode inflamar-se espontaneamente. No entanto, esses dois fatores são extremamente raros.

Como fazer briquetes de combustível para uso em um forno de longa queima

Para fazer briquetes de serragem, você precisará de:

- - vigas de madeira, pregos e martelo para montagem da prensa;

- - dois cilindros de metal - moldes para futuros briquetes;

- - serragem;

- - agua.

1. Despeje a serragem em um recipiente fundo e misture com água até a consistência de creme de leite espesso.

2. A partir de vigas de madeira montamos uma prensa de acordo com o esquema. O princípio está na alavancagem.

3.A serradura molhada é colocada num molde de metal e prensada pressionando a pega da "máquina" de madeira.

4. Retire os briquetes acabados do molde e coloque-os para secar.

Outra forma semelhante de fazer briquetes de fogão é juntar várias caixas de madeira com muitas células, misturar serragem com água e um pouco de argila e martelar bem essa mistura nas células das caixas para deixar a água sair. Em um dia, retiramos os briquetes de combustível e os usamos para o fim a que se destinam.

Forno Bubafonya faça você mesmo em serragem

Como a temperatura de combustão da serragem é superior à temperatura de combustão da madeira, as paredes do tanque de combustível devem ser espessas - pelo menos 10 mm. E para garantir a segurança contra incêndios, o recuperador é instalado sobre uma fundação e equipado com tela reflexiva, circuito de água, ou o recuperador é revestido com tijolos refratários.

Material de montagem do forno

- - barril de parede grossa com fundo vedado (ou botijão de gás usado) para o forno, é aconselhável escolher um volume de cerca de duzentos litros;

- - dois pedaços de tubos de metal;

- - canal;

- - folha de metal;

- - moedor, para descascar e cortar rodas;

- - um martelo;

- - máquina de solda e eletrodos;

- - serra para metal;

- - tijolos e cimento para a fundação.

O trabalho deve ser executado de acordo com as normas de segurança. Além disso, o trabalho deve ser executado perto da fonte de eletricidade.

1. Tanque de combustível

Se um barril ou lata for usado, a parte superior deve ser aparada. Para fazer isso, use um moedor ou uma serra para metal. De acordo com a marcação, a parte superior é cortada, cuidando para que a ferramenta não superaqueça e a linha de corte esteja uniforme. O restante pode então ser usado como tampa do forno.

No caso de o tanque de combustível ser feito por soldagem de folha de metal, ele é pré-dobrado em um raio em uma máquina de dobra e, a seguir, conectado a uma máquina de solda na forma de um cilindro. Para este cilindro, um fundo de tamanho adequado é cortado de uma peça de chapa e soldado, observando a qualidade da solda.

O diâmetro do círculo de aperto deve ser ligeiramente menor que o diâmetro do tanque de combustível. Isso garantirá seu movimento livre na fornalha à medida que o combustível queima. No centro do círculo de pressão, um orifício deve ser cortado igual ao diâmetro do tubo de alimentação. Depois disso, o canal é serrado em 4 seções iguais e soldado ao círculo. Isso é necessário para aumentar o peso da roda de pressão e fornecer resistência estrutural adicional.

O comprimento do tubo de alimentação é calculado da seguinte forma: meça o comprimento do tanque de combustível e acrescente de 20 a 50 cm a este valor.

O tubo de alimentação e o círculo de aperto são conectados por soldagem.

É necessário fazer um amortecedor no tubo, com o qual será regulada a quantidade de ar que entra no forno. O obturador mais simples é um pequeno círculo de metal com uma alça de barra de aço para facilidade de uso.

3. Gasoduto de descarga

Para prendê-lo à fornalha, marcações são feitas no topo do tanque e um orifício é cortado igual ao diâmetro do tubo de saída. Depois disso, o tubo é preso por soldagem. O tubo é conectado ao sistema de aquecimento principal por meio de uma braçadeira e material isolante de calor (fibra de vidro).

4. Capa

A tampa é cortada de uma folha de metal ou uma parte cortada do barril é usada para isso. Um orifício para o tubo de alimentação é cortado no centro e as alças são soldadas com hastes de metal dobradas.

Para proteger o fogão do superaquecimento e melhorar a distribuição do calor, uma folha de metal - um refletor é soldado à parte externa do tanque de combustível (com pequenos cantos de metal).

A fundação é feita a partir de duas fileiras de tijolos refratários.

Como afogar "Bubafonya" com serragem

Antes de colocar a serragem no "Bubafnya", um tubo de pequeno diâmetro é colocado dentro da câmara de combustão. A serragem é colocada ao redor desse tubo, compactando-os firmemente.

Quando a serragem é empilhada até o topo, o tubo é puxado para fora. Assim, a serragem é empilhada no forno de modo que os produtos resultantes da combustão sejam soprados pelo fluxo de ar (tiragem) para o poço formado pela tubulação.

A serragem é ateada com maçarico ou fósforos, fechada com disco de pressão, tampa e durante vários minutos observam o forno, ajustando o vão da válvula gaveta e, consequentemente, a tiragem e a intensidade da combustão.

Assim, a partir dos materiais mais baratos, obtém-se um forno de longa queima com combustível biologicamente puro com uma eficiência de quase 100%. O fogão Bubafonya sobre serragem é a melhor opção para proprietários econômicos.

Olá queridos leitores e assinantes do Blog de Andrey Noak! Hoje vou falar sobre combustível ecológico - briquetes. No campo há sempre resíduos da nossa própria produção de várias coisas ou apenas lixo (folhas, aparas, palha, cascas, etc.), e é claro que podem ser aproveitados. Vou lhe dizer como você pode fazer briquetes de combustível com suas próprias mãos.

Este material é utilizado para lareiras, fogões ou. Para sua produção, pode-se levar todo resíduo de queima que pode ser triturado e prensado. Resíduos de carpintaria (aparas, serragem, aparas de madeira, pequenas tábuas), bem como resíduos agrícolas (milho, palha, casca, girassol) podem ser adequados. Às vezes, carvão e turfa servem de material.

Deve-se notar que este tipo de material de aquecimento é ecologicamente correto e, em comparação com os tipos tradicionais, apresenta altas taxas de transferência de calor e eficiência. Como há uma quantidade muito pequena de umidade neles, eles emitem uma pequena quantidade de fumaça durante a combustão e queimam rapidamente.Eles se distinguem pela capacidade de queimar sem emitir faíscas e manter uma temperatura constante. Graças ao seu formato ergonômico e pequeno tamanho, eles podem ser dobrados e armazenados convenientemente.

É importante armazenar em condições de baixa umidade, pois o material tem baixa resistência à umidade. Também deve ser transportado com cuidado devido à sensibilidade a danos mecânicos.

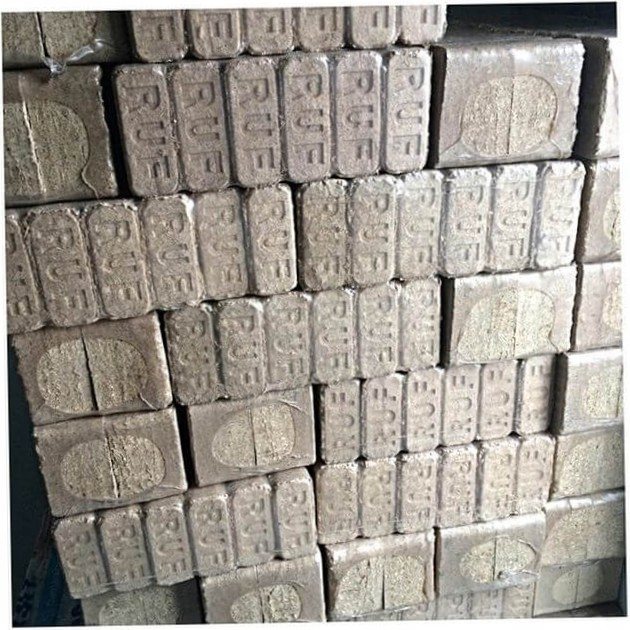

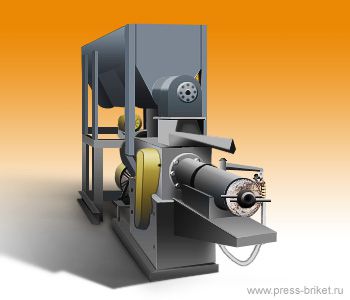

Prensa de briquetagem RUF 600

A indústria produz uma prensa especial RUF 600, que produz briquetes com dimensões de 150x60 mm.

Seu aplicativo possui vários vantagens :

- Baixo desgaste.

- Maior confiabilidade.

- Baixo consumo de eletricidade.

- Briquetes densos e de alta qualidade.

- Alta performance.

- Modo contínuo de operação.

O modelo RUF 600 usa prensagem hidráulica dupla. É utilizado o material cujo teor de umidade é de 6 a 14% sem adição de ligantes.

Primeiro, uma leve pressão é criada, devido à qual o material começa a ser prensado devido aos vazios existentes formados entre as partículas. Depois disso, ocorre a compactação e a subsequente deformação das próprias partículas, obtendo-se uma coesão poderosa em nível molecular.

Devido à alta pressão criada no final da operação, a deformação elástica torna-se plástica. Como resultado, a estrutura do briquete torna-se muito mais forte, a forma dada é totalmente preservada.

Máquina de briquetes de serragem - YUXI

Máquinas-ferramentas e equipamentos

Para garantir que os resíduos biológicos sejam processados da forma mais eficiente possível, foram criados equipamentos especiais. Na produção, a serragem, a palha, a casca do girassol, o capim seco das leguminosas, as oleaginosas são utilizadas como matéria-prima. O produto final do processamento é um briquete contínuo, denominado Eurowood.

Via de regra, o equipamento para a produção de briquetes é bastante compacto, até fábricas de contêineres foram criadas: tudo o que você precisa está concentrado em um contêiner sobre rodas.

Os briquetes de combustível são produzidos nos seguintes tipos de equipamentos:

- secadores. Diferentes tipos de secadores são necessários para desidratar diferentes tipos de matérias-primas;

- trituradores. Os britadores do tipo martelo são usados com mais frequência;

- granuladores;

- máquinas de briquetagem: pode ser uma linha de produção ou máquinas separadas para o processamento de serragem ou palha.

A escolha de equipamentos para briquetagem é muito grande. As mais produtivas e funcionais são as linhas que realizam todas as operações de beneficiamento da matéria-prima e fabricação do produto final.

Dependendo do volume de produção e da composição das matérias-primas, você pode escolher o tipo certo de máquina.

- Matérias-primas: pequenas quantidades de aparas secas e serradura. Os briquetes RUF são feitos em prensa. São blocos de combustível de boa qualidade que podem ser vendidos no mercado interno e externo. As máquinas deste tipo são fabricadas na Dinamarca, são bastante caras, muito produtivas e dispõem de elevados recursos. Análogos de prensas RUF são produzidos no Báltico, eles são um pouco mais baratos.

- Matérias-primas: pequenas quantidades de aparas de madeira bruta, serragem e aparas. Para fazer briquetes com essas matérias-primas, é necessário prepará-los: secar e triturar e prensar. Você precisará de: secadora, trituradora, prensa.

- Matérias-primas: muitos resíduos de marcenaria úmida. É mais vantajoso adquirir uma linha completa para a produção de briquetes de combustível. É necessária uma impressora de alto desempenho. A eficiência da produção aumenta significativamente se você colocar alguns secadores em uma prensa.

Calibrador de matéria-prima

É necessário filtrar partículas muito grandes (mais de 5 mm) no britador. Matérias-primas de tamanho adequado são alimentadas para um transportador e de lá para um secador. As roscas transportadoras mais convenientes, sua produtividade pode ser de 1,5 a 10 metros cúbicos de matéria-prima por hora.

Secadores

O teor de umidade das matérias-primas é um dos parâmetros mais importantes para a obtenção de briquetes de alta qualidade. Medidores eletrônicos de umidade são usados para medi-lo.Para a desidratação de turfa e resíduos de processamento de madeira na produção, secadores aerodinâmicos - dispersores são amplamente usados. Os dispersores são convenientes porque a secagem ocorre devido à fumaça quente que é alimentada na câmara. O secador é composto por dutos de ar, ventilador, ciclones, receptor, gerador de calor.

A câmara de combustão é normalmente construída em tijolo. Um sensor térmico é instalado para manter a temperatura. A capacidade dos secadores pode ser de 100 a 300 kg de matéria-prima por hora.

Prensas

Na produção, as prensas de briquetagem universais são usadas para vários tipos de madeira e indústrias alimentícias (cascas e cascas de sementes e grãos, serragem). As matérias-primas são processadas com um teor de umidade de 8 a 12%, com um tamanho de partícula de no máximo 5 mm. Uma faca é fornecida para separar a madeira na prensa. A velocidade do parafuso é regulada. Além disso, existe um sistema de sensor térmico. As prensas extrusoras operam em temperaturas de ar acima de 5 graus Celsius.

Sob alta pressão e temperatura de + 200-350 graus Celsius, a matéria-prima é prensada com um parafuso. O ligante é uma substância natural - a lignina, que está presente na matéria-prima. Em altas temperaturas, a superfície dos blocos acabados derrete e se torna sólida. Portanto, eles podem suportar transporte, armazenamento.

Durante o funcionamento da prensa, são emitidos gases nocivos, que são removidos por meio de uma coifa. Seu design contém: dutos de ar, guarda-chuva, ventilador, caixa de metal. O diâmetro dos dutos de ar é selecionado de acordo com as condições locais.

Tecnologia de fabricação de briquetes

O processo de produção do material de aquecimento é trabalhoso e requer operações sequenciais.

Se necessário, você precisa preparar as matérias-primas antes de usar:

- Esmagamento de material;

- Secagem de matérias-primas trituradas;

- Moagem (quanto melhor os componentes dos briquetes são triturados, maiores são as taxas de transferência de calor).

Para a fabricação de DIY, as matérias-primas devem ser misturadas com um aglutinante. Para isso, a argila é bastante adequada de acordo com 1 a 10, onde são retirados 1 kg de argila e 10 kg de material triturado. A mistura resultante deve ser misturada com água para formar uma massa homogênea, é importante que não seja líquida nem sólida.

A massa resultante deve ser carregada em um equipamento especial. Ao ser prensado, o excesso de líquido sai e o produto ganha sua forma final. Se você usar uma prensa caseira, existe a possibilidade de que uma pequena quantidade de umidade ainda permaneça dentro do produto.

Um momento obrigatório na fabricação de material de aquecimento é a secagem após a prensagem. Você pode secar ao ar livre, ao sol e ao vento. O tempo dessa etapa depende do volume dos briquetes, bem como das tecnologias de prensagem utilizadas.

Após a secagem, o produto deve ser movido para um local de armazenamento especial ou embalado.

O lado econômico da moeda

Para a produção de 1 tonelada de briquetes combustíveis, são necessários cerca de 2 toneladas de resíduos de madeira ou 1,5 tonelada de palha. Ao mesmo tempo, o consumo de energia é de aproximadamente 100 kW * h / t.

O poder calorífico deste produto de aquecimento é de 19 MJ / kg, que é muito superior ao da lenha comum (apenas 10 MJ / kg).

Com a escolha certa de equipamentos, fabricação e armazenamento de produtos, a tecnologia se paga em cerca de 2 anos.

Depois de ler meu artigo, você pode decidir por si mesmo o que é melhor: fazer material de aquecimento a partir de matérias-primas desnecessárias, economizar tempo e dinheiro ou continuar a ser aquecido com lenha. Na verdade, ao usar briquetes, você pode descartar resíduos desnecessários na vida cotidiana e aquecer uma cabana de verão ou uma casa de banho com briquetes de combustível ecológicos. Se você deseja organizar sua própria produção de pellets, então você só precisa de informações sobre a organização da cadeia tecnológica e meu novo livro "Erros típicos de fabricantes de equipamentos no planejamento da produção de pellets" o ajudará nisso.