Reglerventil.

Denna ventil liknar en tryckreducerande ventil. Styrventilen har ett speciellt ställdon, vanligtvis pneumatiskt eller elektriskt, anslutet till en automatisk regulator. Styrenheten är en anordning som mäter vätskeflöde, temperatur eller tryck och jämför dem med önskad nivå. Styrenheten utfärdar ett kommando genom vilket den önskade positionen för arbetsorganet upprättas. Arbetskroppens rörelse i reglerventilerna kan vara translationell eller roterande; strukturellt är de oftast av typen ventil eller gasreglage. Reglerventiler används ofta för att reglera tryck eller vätskeflöde. En sådan ventil är sällan helt stängd eller öppen. I reglerventilen sker flödesreglering, vilket åtföljs av ett tryckfall. I detta avseende måste en sådan ventil vara mycket motståndskraftig mot de erosiva effekterna av vätskeflödet. Ett tryckfall kan leda till kavitation i vätskan och buller i gas- eller ångflöden (centimeter.

CAVITATION). Speciella konstruktioner av reglerventiler med ökat kavitationsmotstånd och låg ljudnivå har utvecklats. Kontrollventiler fungerar under mer ogynnsamma förhållanden än de flesta andra ventiltyper.

Kontrollventiler: hanterar de tuffaste utmaningarna

Reglering av parametrarna för arbetsmediets flöde är nödvändig för effektiv kontroll av tekniska processer och sammankoppling av deras enskilda faser. Utan detta är det omöjligt att säkerställa stabilitet i nominella lägen och den normala förloppet för övergående lägen.

Att styra parametrarna för arbetsmediets flöde genom att ändra dess flödeshastighet, vilket ger en uppsättning krav för typen av styregenskaper, tillförlitlighet och noggrannhet i regleringen, är en av de viktigaste uppgifterna för rörledningsventiler. Och framför allt ─ reglerventiler, som intar en oerhört viktig plats i den allmänna nomenklaturen för rörledningsventiler.

Kontrollventiler, både i sin "klassiska" form och i kombination med avstängningsventiler (enligt "GOST 24856-2014. Rörledningsventiler. Termer och definitioner") ger förutsättningar för normal drift av utrustning vid olika anläggningar, inklusive sådana komplexa och ansvarsfulla som termiska kraftverk, NPP, rörledningstransportsystem. Ett exempel på symbios för olika typer av rördelar är en avstängnings- och reglerventil (avstängnings- och reglerventil) som kombinerar funktionerna för avstängnings- och reglerventiler. Som ni vet är avstängningsventiler utformade för att stänga av arbetsmediets flöde med en viss täthet.

Ibland klassificeras styrrörsventiler oberoende av friktionspunkten för den klassificering som fastställs i den lagstadgade och tekniska dokumentationen (Detta var fallet i "GOST R 52720-2007. Rördelar. Termer och definitioner"; som ersatte GOST R 52720-2007 GOST 24856-2014 ® nämner inte tryckreducerande ventiler), reduceringsventiler (gasreglage) utformade för att minska (minska) arbetstrycket i systemet genom att öka det hydrauliska motståndet i flödesvägen. Det vill säga en tryckreglerande ventil. Styrventilernas relevans ökar bara när driftsförhållandena i kraftindustrin blir mer komplexa.Deras slående manifestation är en ökning av de ursprungliga parametrarna för kylvätskor vid termiska kraftverk och en ökning av enhetskapaciteten för turbinanläggningar i kärnkraftsindustrin.

Utan användning av styrventiler är det omöjligt att uppfylla de växande kraven för att säkerställa en pålitlig och samtidigt den mest ekonomiska driften av olika system inom värme- och kraftindustrin, rörledningstransport och andra områden av modern teknik.

Tömnings- och säkerhetsventiler.

Säkerhets- och avtappningsventiler för att automatiskt minska trycket i slutna kärl när det når en farlig gräns. Dessa ventiler används i ett brett utbud av tekniska anordningar från kaffebryggare, tryckpannor och värmeanläggningar till pannor till kraftverk, där trycket når 30 MPa och krafthydrauliska system där trycket kan nå 70 MPa. Det finns en viss skillnad mellan säkerhets- och avtappningsventiler. Säkerhetsventilen är en speciell typ av avtappningsventil av fjädertyp som är utformad för att öppna en stund för att frigöra en stor mängd ånga eller gas på en gång och sedan stängas plötsligt igen. Avloppsventiler används för att kommunicera med atmosfären i vätskesystem och avlastningsventiler i högtrycksgas- och ångsystem.

Avtappningsventilen öppnas något när trycket i kärlet når ett inställt (lågt) värde och ökar långsamt utsläppet av vätska när trycket stiger. Avloppsventilen används vanligtvis där det är oönskat eller inte nödvändigt att frigöra stora volymer av arbetsvätskan.

Portventil.

Portventiler (grindar) används vanligtvis i industriella rörsystem där ventilen måste vara helt stängd eller helt öppen. En sådan ventil kallas en avstängningsventil. När ventilen är öppen passerar flödet med litet eller inget motstånd. I spjällen sänks spjället ned i styrningarna. I grindventiler med dubbla säten med kil pressas skivorna mot sätena på grund av att de kilas under stångens rörelse. I ventiler med spindelrotation skruvas den nedre änden av spindeln in i ventilen; vridning av stammen gör att ventilen stiger och faller. I ventiler med lyftstammar som tar mer plats i öppet läge, är toppens topp gängad och handhjulet är en mutter med tryckbrickor. Muttern flyttar stammen när handhjulet svänger.

Rekommendationer för val av val

På grund av det faktum att flänsade ventiler är utbredda, bör deras val behandlas med extrem försiktighet och noggrannhet. Om enheten väljs felaktigt finns det en möjlighet att den snart kommer att misslyckas. Det finns flera viktiga parametrar att tänka på när du köper ett verktyg:

- materialet från vilket kroppen är gjord;

- typ av skal;

- en slags drivmekanism.

Ventiler vars kropp är tillverkad av stål är hållbara och hållbara, men det rekommenderas att installera dem på rörledningar genom vilka ånga, gas, oljeprodukter eller vatten transporteras. Fördelen med legerat stål är att det klarar låga omgivningstemperaturer och når 60 grader under noll.

Ventiler av rostfritt stål har hög motståndskraft mot korrosion samt motståndskraft mot aggressiva kemiska element. Ventiler i rostfritt stål används ofta i livsmedelsindustrin, eftersom det är nödvändigt att bibehålla hög renhet hos mediet som transporteras genom rörledningen. Gjutjärnsdelar har låg motståndskraft mot miljöfaktorer, såväl som de är ömtåliga och har en solid specifik vikt. Det rekommenderas att installera just sådana mekanismer på vattenförsörjningssystem.

När du köper en avstängningsventil måste du ta hänsyn till dess kaross, som kan vara helt svetsad eller hopfällbar.Delens storlek och förmågan att utföra en eller annan typ av reparationsarbete beror på konstruktionen. Allsvetsade delar har en kropp i ett stycke, vilket inte ger möjlighet att genomföra revisionsåtgärder, därför bör en sådan ventil installeras i de områden där reglering av mediumflödet är extremt sällsynt.

Denna försiktighetsåtgärd är nödvändig för att förlänga enhetens livslängd.

De packade ventilernas utformning består av enskilda delar som kan bytas ut vid behov om någon av dem blir oanvändbara. Det beror på att ventilen demonteras att den kan användas för att utföra alla typer av reparationsarbeten, men ett sådant verktyg kännetecknas av dess höga kostnad.

Beroende på processens specifika egenskaper kan du välja en flänsventil med lämplig styrmekanism. Den enklaste drivmekanismen för flänsade ventiler är ett handtag med vilket ventilen flyttas till öppet eller stängt läge. När du väljer en ventil för att reglera flödet av tjocka ämnen, bör du komma ihåg att handtaget måste vara starkt och tillverkat av hållbara material.

En annan vanlig typ av drivmekanism är en växellåda som måste installeras på rör om deras tvärsnitt är mer än 300 mm. Spindeln sätts i rörelse med hjälp av ett svänghjul som börjar rotera när vippomkopplaren byts. Automatiska enheter representeras av pneumatiska och elektriska styrsystem, med vilka du kan styra ventilen även på avstånd. Sådana enheter bidrar till den mest effektiva regleringen av alla tekniska processer.

Klassificering av ventiler

Avstängningsventilen kallas ofta ”anti-flood” på grund av dess huvudsakliga funktion att förhindra att vätska läcker ut. På marknaden för ventiler av avstängningstyp särskiljs ventiler av olika utförande, beroende på platsen för installationen samt funktionerna som utförs.

Avstängningsventiler klassificeras enligt designfunktioner i:

- hörn;

- kontrollstation;

- med ett säte för låsanordningen;

- två-sits.

Enligt stängningsmetoden klassificeras engångsavstängningsanordningar beroende på metoden för att stänga av flödet av rörledningens innehåll till:

- anordningar i vilka överlappningen utförs med hjälp av en belastningseffekt;

- ventiler stängda av en fjädermekanism;

- enheter med pneumatisk drivenhet;

- enheter med en installerad elektromagnetisk ventil.

Varje typ av avstängningsventiler väljs och installeras endast med hjälp av kvalificerade specialister som är väl insatta i konfigurationen och syftet med ett eller annat element i rörledningssystem. Automatiska eller mekaniska ventiler kan ha olika syften, vilket direkt bestämmer omfattningen av denna ventil.

Skyddsanordningar för pneumatiska drivenheter

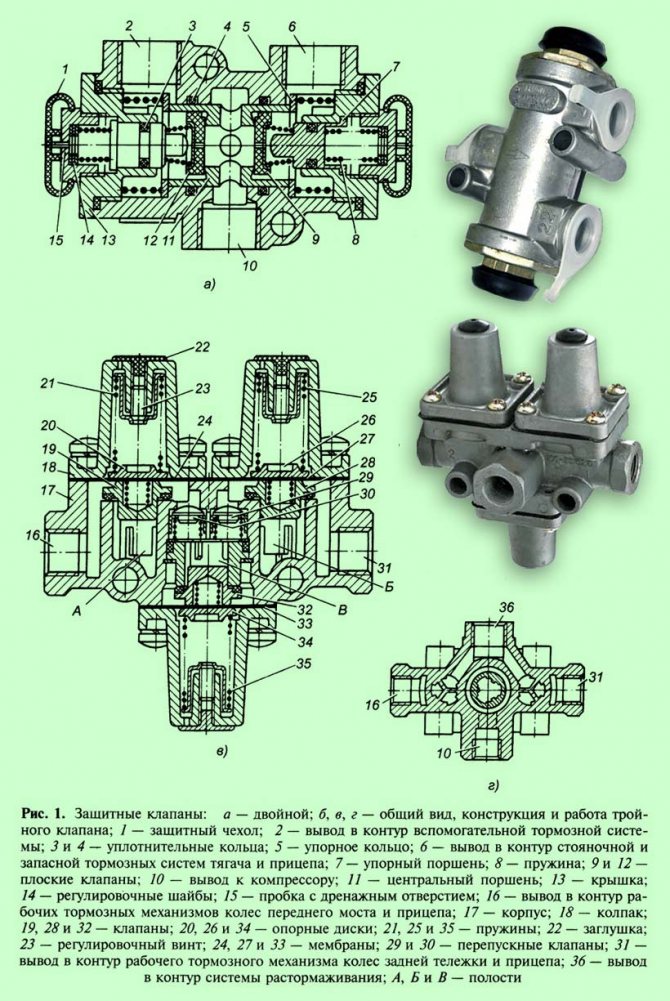

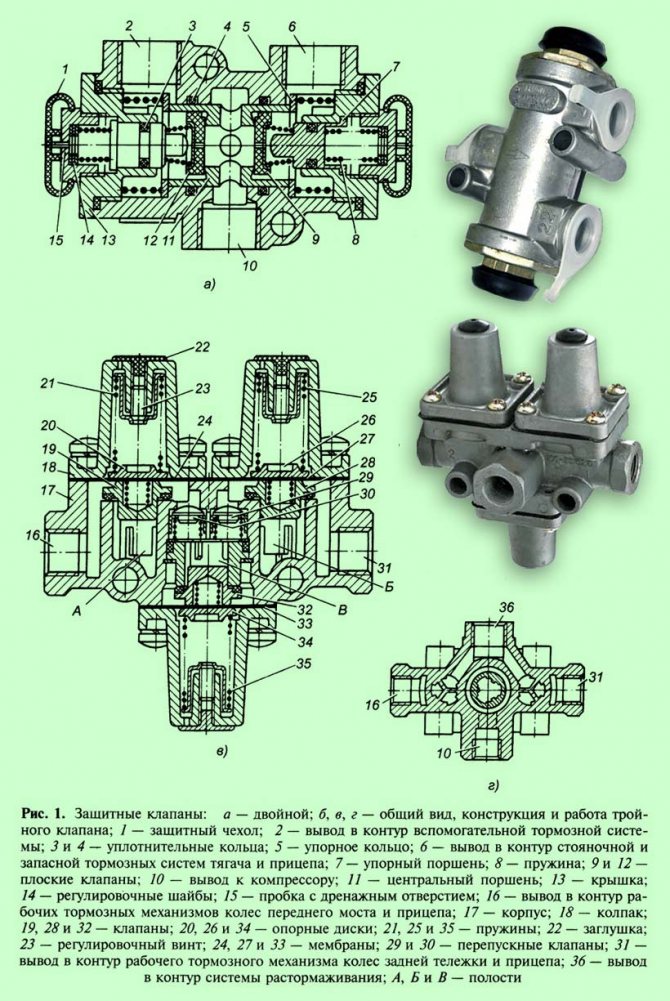

Bromsdrivenheter med flera kretsar kännetecknas av autonomin hos varje krets, vilket manifesteras i att deras prestanda bevaras i händelse av trycksättning eller fel på en eller flera kretsar som ingår i drivenheten. I pneumatiska flerkretsenheter utförs kretsarnas autonomi med hjälp av säkerhetsventiler - trippel, dubbel och enkel.

***

Dubbel säkerhetsventil

Den dubbla säkerhetsventilen (fig. 1, a) tjänar till att fördela den komprimerade luften som kommer från kompressorn över två kretsar och bibehålla trycket i en krets om den andra skadas. Den komprimerade luften från kompressorn, som passerar tryckregulatorn och frysskyddsanordningen, kommer in i det centrala hålrummet och trycker på två plana ventiler, passerar genom utloppet till hjälpbromssystemets krets och samtidigtgenom ett annat uttag - till kretsen för traktorns och släpets parkerings- och reservsystem.

Om ett luftläckage uppträder i en av kretsarna, till exempel ansluten till höger utlopp, kommer den centrala kolven tillsammans med höger plattventil att röra sig åt höger under påverkan av lufttryck i vänster utlopp och trycka mot tryck kolven (ventilen förblir stängd). Så snart trycket i det centrala hålrummet är större än fjäderkraften hos den första envisa kolven kommer den högra plattventilen att röra sig bort från den centrala kolven och överflödig luft kommer att komma in i den läckande kretsen. Detsamma kommer att hända vid en ökad luftflöde i en av kretsarna. Om en av kretsarna är skadade upprätthåller den dubbla säkerhetsventilen ett tryck på 0,52 ... 0,54 MPa i den andra kretsen.

***

Trippel säkerhetsventil

Den tredubbla säkerhetsventilen (fig. 1, c) fördelar luften som kommer från kompressorn över tre autonoma kretsar och, om en av dem är skadad, upprätthåller den trycket i de servicerbara kretsarna.

Komprimerad luft från kompressorn kommer in i vänster och höger hålighet och när trycket stiger till 0,52 MPa öppnar den vänstra och högra ventilerna och övervinner dess fjäders motstånd. Genom att böja vänster och höger membran kommer tryckluft in genom utloppen till kretsarna på arbetsbromsarna på framaxelns och släpvagnens hjul, liksom hjulen på den bakre boggien och släpvagnen. Samtidigt öppnar tryckluft vänster och höger förbikopplingsventil, går in i det centrala hålrummet och vid ett tryck på 0,51 MPa, öppnar den centrala ventilen, passerar genom utloppet till kretsen för frigöringssystemet.

När en av kretsarna är trycklös minskar trycket i säkerhetsventilens tillhörande hålighet och under fjäderns verkan stängs den skadade kretsens ventil.

Om försörjningsledningen från kompressorn är trycklös stängs alla ventiler under fjädrarnas verkan och trycket i kretsarna förblir.

***

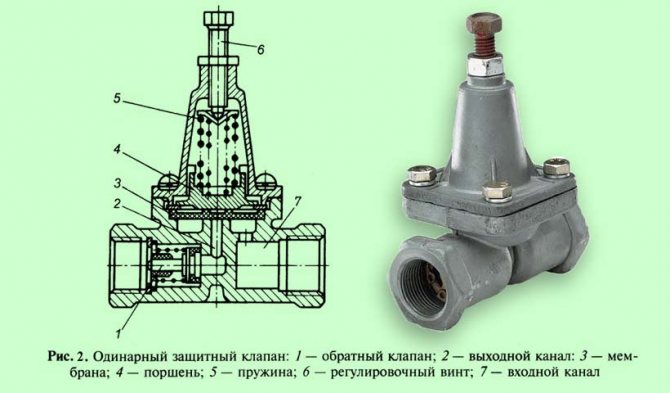

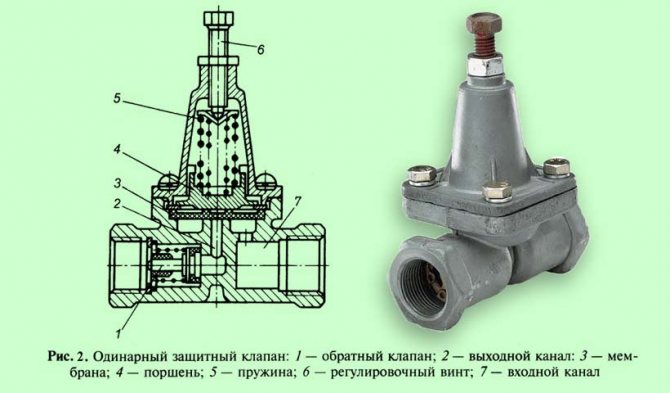

Enkel säkerhetsventil

En enda säkerhetsventil (fig. 2) används för att ansluta de två kretsarna i bromssystemet och säkerställa deras oberoende funktion. Dess funktioner inkluderar att bibehålla trycket i traktorns mottagare i händelse av ett nödfallstryck i släpledningen och skydda släpvagnen från spontan bromsning i händelse av ett plötsligt tryckfall i traktorns mottagare.

Vid ett tryck på 0,55 MPa, kommer tryckluft som kommer in genom inloppskanalen, övervinner motståndet från kolvreturfjädern, lyfter membranet och passerar in i utloppskanalen och därifrån går det in i släpvagnens matningsledning genom backventilen.

När trycket i inloppskanalen sjunker under 0,545 MPa, returnerar kolvreturfjädern membranet till sin plats. Backventilen förhindrar att tryckluft från tilloppsledningen kommer in i utloppskanalen under membranet.

***

Akademiska discipliner

- Teknisk grafik

- MDK.01.01. "Bilenhet"

- Avsnittskarta

- Bilens allmänna enhet

- Bilmotor

- Bilöverföring

- Styrning

- Bromssystem

- Suspension

- Hjul

- Kropp

- Fordonselektrisk utrustning

- Grundläggande för bilteori

- Grundläggande för teknisk diagnostik

- Grundläggande för hydraulik och värmeteknik

- Metrologi och standardisering

- Avtalskulturella maskiner. Avtalskulturell utrustning

- Grunderna i agronomi

- Transport av farligt gods

- Materialvetenskap

- Förvaltning

- Teknisk mekanik

- Tips för en doktorand

Olympiader och tester

- "Teknikgrafik"

- "Teknisk mekanik"

- "Motor och dess system"

- "Bilchassi"

- "Bilens elektriska utrustning"

Material.

Ventilerna är gjorda av en mängd olika material: grått gjutjärn eller duktilt järn, brons, kolstål eller rostfritt stål och nickelbaserade legeringar som Monel och Inconel.Dessa material varierar i kostnad, driftstemperaturområde och korrosionsbeständighet och listas i stigande kostnadsordning. Grått gjutjärn är lämpligt för de flesta icke-kritiska applikationer, särskilt inom VVS. Brons har hög korrosionsbeständighet och används i frätande miljöer. Kolstål är hållbart och kan användas vid höga tryck. Krom-molybdenstål kännetecknas av värmebeständighet och används vid höga temperaturer (cirka 600 ° C), till exempel i värmeanläggningar. Rostfritt stål och nickellegeringar har högre korrosionsbeständighet än brons och hög värmebeständighet. KORROSION AV METALLER; METALLER MEKANISKA EGENSKAPER.

Ventiler gjorda av dessa material används vid tryck från mindre än 0,5 MPa (stadsvattenförsörjningssystem) till 70 MPa (hydrauliska drivenheter). Arbetstemperaturen kan variera från 255 ° C (flytande väte) till 800 ° C (gasturbiner). Billiga material som grå gjutjärn är ibland belagda med epoxi för korrosionsskydd.

Ventilens inre kan tillverkas av samma material som kroppen, men plast, gummi och förstärkningsbeläggningar används också. Vanligtvis används bomull, teflon, gummi eller grafit som tätningsmaterial för att täta sätet, spindeln och pluggen, beroende på medium och temperatur. Tätningsmaterial måste ge god tätning och samtidigt låg friktion för att säkerställa fri rörelse av stammen.

Specifikationer

De viktigaste tekniska egenskaperna hos reglerventiler som behövs för att välja och ansluta dem till rörsystemet är:

- Nominell borrdiameter;

- Låstyp;

- Typ av fixering på rörledningen: flänsad eller gängad. Svetsanordningar är mindre vanliga;

- Utbud av förändringar i arbetsmiljöns tillstånd. Högsta och lägsta temperatur och tryck vid vilket reglerventilen förblir i drift;

- Material av ventilkropp och tätningsytor;

- Kontrolltyp: manuell, pneumatisk, hydraulisk och så vidare.

Installation av reglerventiler utförs främst på system som kräver noggrann fördelning av arbetsmediets flöde, oftast är detta värmesystem. Kontrollventiler används också i stor utsträckning inom industrin vid transport av flytande och gasformiga arbetsmedier.

Om du behöver reglerventiler för uppvärmning och värmeförsörjning, vänligen kontakta proffsen genom att ringa avgiftsfritt 8-800-77-55-449 eller via e-post på webbplatsen www.gardarikamarket.ru

KÖR

Ventiler har vanligtvis ett eller annat ställdon. Det enklaste ställdonet är ett linjärt ventilhjul eller svängarm. Specialanordningar som ett kugghjul kan användas för att rotera handhjulet. Krafthydrauliska eller pneumatiska drivenheter används ofta. Dessa ställdon kan generera betydande krafter som krävs för att flytta ventilspindlar i högtryck eller på avlägsna platser, eller för att manövrera flera ventiler från en enda konsol. Fjädermembranventilmanöverdon använder vanligtvis tryckluft. Tryckluft rör membranet med stammen i en riktning och fjädern i motsatt riktning. Elmotorer används också ofta som drivenheter. se även

SERVO; AUTOMATISK KONTROLL OCH REGLERING.

Podlesny N.I., Rubanov V.G. Element i det automatiska kontroll- och övervakningssystemet. Kiev

, 1982

Ventiler är rördelar med en ventil i form av en platt eller konisk skiva, som rör sig fram och tillbaka längs den centrala axeln för kroppssätets tätningsyta.Ventiler inkluderar även beslag (roterande ventiler) där en skivformad slutare rör sig i en båge. Bågen som beskrivs av ventilens mitt är tangent mot sätets axel, bågen ligger utanför sätets borrning och ventilens rotationsaxel är vinkelrät mot mediumflödets axel.

Populära modeller med flänsventiler

Idag finns det flera typer av avstängningsventiler. Allt beror på vilken metod som används för att överlappa arbetsmiljön. Listan över populära modeller innehåller följande mekanismer:

- skruva;

- Port;

- boll;

- kork.

På skruvade delar fästs den rörliga ventilen med en skruvanslutning. Den måste pressas mot sätet som sitter i ventilens huvudcylinder. Packboxens förpackning representeras av en tätningsbricka som säkerställer att enheten täcker.

De specifika nackdelarna med mekanismen inkluderar det faktum att den passerar vatten i endast en riktning och att dess gummi- eller paronitrör med jämna mellanrum slits ut och behöver bytas ut. Om sand eller kalk kommer in i cylindern kan packningarna förstöras helt eller delvis.

Grindventilerna är mycket lika utformade som en grindventil, eftersom deras gängade skaft underlättar tömningen av den avsmalnande ventilen mellan de två speglarna. Istället för packboxar kan du installera tätningar av gummi eller polymerlera, som skiljer sig åt under lång tid.

För tillverkning av kulflänsbeslag används mässing eller rostfritt stål och designen är en kul med genomgående hål. Handtagets rotation ger kulan rotation i ventilcylindern, och dess fixering utförs med ett par ringformade säten av teflon eller fluorplast. Det rekommenderas att samma material används för tätning.

Flänsade ventiler stängs av med en konisk kontakt försedd med ett genomgående hål. Typiska problem med sådana anordningar inkluderar det faktum att förpackningen måste bytas regelbundet.

Nya modifieringar av avstängningsventilen

Under många år har beprövade apparater och teknologier använts på ventilmarknaden och nya föremål visas ganska sällan. Nyare och mer sofistikerade avstängningsventiler finns dock redan på marknaden och efterfrågas mycket. Vad är innovations- och designskillnaden mellan gamla och nya ventilkonstruktioner? Låt oss försöka räkna ut detta ytterligare.

Nya enheter som visas på marknaden har följande fördelar jämfört med de klassiska avstängningsventilerna som använts under lång tid:

- gamla ventiler klarar inte alltid av höga belastningar som skapas av lerströmmar och vätskor med olika föroreningar. Ventiler av en ny typ passerar lätt och håller kvar förorenat vatten utan att skapa problem i systemets funktion.

- Tätheten hos de senaste avstängningsventilerna har förbättrats avsevärt genom installation av ytterligare material. Som ett resultat är systemets täthet flera gånger högre än de som tillhandahålls av ventilerna med gamla modifieringar;

- hastighetsgränsen i nödsituationer har ökats flera gånger i nya ventilmodeller - svarstiden vid systemfel och haverier är högst 10 s;

- i motsats till de gamla ventilerna hos stoppventilerna kan de nya avstängningsmekanismerna stänga av vätskeflödet i rörledningen i två riktningar samtidigt;

- Förutom huvuddelarna inkluderar de senaste ventiländringarna också en silikonfjäderpackning och en unik justeringsbricka.

Den innovativa designen av bekväma, hållbara och pålitliga avstängningsventilsystem är mycket populär och används aktivt i moderna filtreringssystem. Sådana ventiler har också blivit oumbärliga i industrianläggningar - inom livsmedels-, massa- och papperssektorn.