Dầu tổng hợp từ than đá

- Trang Chủ

- Bài viết

- Dầu tổng hợp từ than đá

Việc sản xuất dầu tổng hợp từ hỗn hợp 50% than và nước dưới áp suất cao với xử lý cơ học và điện từ cavitation đã được thử nghiệm thành công ở Krasnoyarsk. Trong trường hợp này, thay vì nước sạch, bạn có thể sử dụng nước thải và nước nhiễm dầu.

Dầu tổng hợp từ than đá

Việc sản xuất dầu tổng hợp từ hỗn hợp 50% than và nước dưới áp suất cao với xử lý cơ học và điện từ cavitation đã được thử nghiệm thành công ở Krasnoyarsk.

Trong trường hợp này, thay vì nước sạch, bạn có thể sử dụng nước thải và nước nhiễm dầu.

Công nghệ này cho phép chế biến hoàn toàn than (cả than nâu và bitum), bao gồm sản xuất huyền phù than nước với quá trình chế biến tiếp thành dầu tổng hợp. Việc sử dụng dầu này như một loại dầu đốt nóng, không yêu cầu hiện đại hóa đáng kể lò hơi. Ngoài ra, công nghệ này được sử dụng để khai thác kim loại màu từ bãi thải của các doanh nghiệp, không có các bộ phận cơ khí quay, cọ xát và va đập trong thiết bị, do đó không có sự mài mòn của thiết bị nghiền. Tại lối ra, chúng ta thu được nhiên liệu có độ phân tán 1-5 micron (một giọt dầu nhiên liệu khi phun bằng vòi phun có 5-10 micron) có đặc điểm tương tự như dầu mỏ theo công nghệ cổ điển chỉ còn lại máy xay thô. Sau đó, than với nước đã qua xử lý đi vào thiết bị phân hủy xung điện, nơi nó được nghiền nhỏ đến 30 micron dưới sự phóng điện (phóng điện 50.000 kilovolt). Sau đó, nó đi vào thiết bị phân hủy siêu âm, nơi nó được nghiền nát đến một phần nhất định. Sau đó, nó được chuyển đổi trong một lò phản ứng plasma, nơi diễn ra các quá trình hóa học, giúp thu được nhiên liệu gần với dầu tự nhiên. Đồng thời, mức tiêu thụ năng lượng là 5 kilowatt trên một tấn RMS. Không có các bộ phận cơ khí quay, cọ xát và va đập trong thiết bị, do đó không có sự mài mòn của thiết bị mài. Tại lối ra, chúng ta thu được nhiên liệu có độ phân tán 1-5 micron (một giọt dầu nhiên liệu khi phun bằng vòi phun có 5-10 micron) có đặc điểm tương tự như dầu mỏ theo công nghệ cổ điển chỉ còn lại máy xay thô. Sau đó, than cùng với nước đã qua xử lý đi vào thiết bị phân hủy xung điện, nơi nó được nghiền nhỏ đến 30 micron dưới sự phóng điện (công suất phóng điện 50.000 kilovolt). Sau đó, nó đi vào thiết bị phân hủy siêu âm, nơi nó được nghiền nát đến một phần nhất định. Sau đó, nó được chuyển đổi trong một lò phản ứng plasma, nơi diễn ra các quá trình hóa học, giúp thu được nhiên liệu gần với dầu tự nhiên. Đồng thời, mức tiêu thụ năng lượng là 5 kilowatt trên một tấn RMS. Các phương pháp tương tự trong tổ hợp Potram-Coal, được phát triển bởi phòng thiết kế Shah https://www.potram.ru/index.php?page=262

Chi phí của phức hợp "POTRAM" để chế biến than, tùy thuộc vào năng suất.

| Công suất xử lý nguyên liệu thô, tấn mỗi ngày | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Thời gian sản xuất phức tạp, tính bằng tháng | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Chi phí của khu phức hợp "POTRAM", tính bằng triệu rúp. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Số lượng dây chuyền công nghệ trong tổ hợp, chiếc. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Sản lượng nhiên liệu điêzen từ khối lượng nguyên liệu là 50%, lợi nhuận là 400%.

1. Chuẩn bị nguyên liệu để chế biến.Than nâu được nghiền nhỏ đến kích thước 0,5 mm và trộn với dầu đốt hoặc dầu thải và nước. Theo tỷ lệ 1 phần than nâu, 2 phần dầu thải (sau đây gọi là vẫn đóng đáy), 0,3 phần nước. Hỗn hợp phải là một sản phẩm nhão, có thể dễ dàng bơm bằng bơm trục vít.2. Hóa lỏng nguyên liệu.Bột nhão đã chuẩn bị được đưa bằng một máy bơm trục vít đến thiết bị nổ phân tử. Lò phản ứng vỡ phân tử tạo ra sóng âm thanh mạnh mẽ bằng cách phóng điện xung điện áp cao trong môi trường lỏng. Do có khả năng tạo ra các xung áp suất biên độ cao, phương pháp này có thể ảnh hưởng đến một số đặc tính nhất định của môi chất, chẳng hạn như thành phần, độ nhớt, độ phân tán. Khi tiếp xúc với xung áp suất biên độ cao, môi trường được xử lý sẽ bị nén và tải trọng kéo. Kết quả là, các hạt của pha phân tán của các sản phẩm hydrocacbon đa thành phần bị phân mảnh và các phân tử hydrocacbon đa nguyên tử bị nứt. Các cơ chế sau đây của những hiện tượng này được giả định: 1. Sự gián đoạn của các hạt và phân tử ở mặt trước của sóng xung kích.2. Tạo hốc trong các vùng hiếm gặp phát sinh sau sóng nén với sự sụp đổ tiếp theo của bong bóng do sóng nén phản xạ từ các ranh giới.3. Sự phân hủy của các phân tử nước thành hydro và oxy dưới ảnh hưởng của phóng điện. Sự kết hợp của các phân tử hydro với các phân tử cacbon của than đá, dẫn đến sự hóa lỏng của nó trong môi trường hydro. Một phương pháp hóa lỏng than nâu, dựa trên sự nghiền nát, hoạt hóa và hóa lỏng than trong dung môi hữu cơ được thực hiện đồng thời trong lò phản ứng bằng phương pháp phóng điện xung khi có nước ít nhất là 5% trọng lượng than.

3. Nứt nguyên liệu thô hóa lỏng.Để tách các tạp chất vô cơ cơ học ra khỏi than hóa lỏng và thu được sản phẩm có khối lượng phân tử thấp hơn, người ta nung than hóa lỏng. Nhiệt độ quá trình 450-500 ° C. Kết quả là, các thành phần của khí đốt có trị số octan cao, dầu khí (thành phần của dầu nhiên liệu hải quân, tuabin khí và nhiên liệu lò), các phân đoạn xăng, nhiên liệu máy bay phản lực và diesel, dầu mỏ được lấy từ than hóa lỏng. Quá trình crackinh diễn ra với sự đứt gãy các liên kết C - C và hình thành các gốc tự do hoặc các carbanion. Đồng thời với sự phân cắt các liên kết C - C, xảy ra quá trình dehydro hóa, đồng phân hóa, trùng hợp, và sự ngưng tụ của cả chất trung gian và chất ban đầu. Kết quả của hai quá trình cuối cùng, một cặn nứt (phần có nhiệt độ sôi trên 350 ° C) và than cốc dầu mỏ được hình thành.4. Chưng cất phân đoạn chất lỏng nhiệt phân.Chất lỏng dầu mỏ thu được sau quá trình crackinh được trải qua quá trình chưng cất phân đoạn để thu được nhiên liệu thương mại sạch. Chưng cất dựa trên sự khác biệt về thành phần của chất lỏng và hơi sinh ra từ nó. Nó được thực hiện bằng cách bay hơi một phần chất lỏng và sau sinh. sự ngưng tụ hơi nước. Phần chưng cất (sản phẩm chưng cất) được làm giàu với các thành phần tương đối dễ bay hơi hơn (sôi thấp), và chất lỏng chưa được đậy kín (cặn chưng cất) được làm giàu bằng các thành phần ít bay hơi hơn (sôi cao). Tinh chế các chất bằng cách chưng cất dựa trên thực tế là khi hỗn hợp chất lỏng bay hơi, hơi thường thu được với thành phần khác - nó được làm giàu bằng thành phần có độ sôi thấp của hỗn hợp. Do đó, có thể loại bỏ tạp chất dễ sôi ra khỏi nhiều hỗn hợp hoặc ngược lại có thể chưng cất chất cơ bản, để lại tạp chất khó sôi trong thiết bị chưng cất. Điều này giải thích cho việc sử dụng rộng rãi phương pháp chưng cất trong sản xuất các chất tinh khiết, phần cặn khối lập phương được đưa trở lại phần đầu của quy trình công nghệ để thu được bột nhão than.

Các đặc tính tiêu biểu của SUN (dầu than tổng hợp)

| Mục lục | Giá trị |

| Phần khối lượng của pha rắn (than đá) | 58…70% |

| Chấm điểm | 100% phần nhỏ hơn 5 micron |

| Tỉ trọng | Khoảng 1200 kg / m3 |

| Hàm lượng tro của pha rắn | (phụ thuộc vào loại than) |

| Giá trị nhiệt lượng ròng | 2300 ... 4300 kcal / kg (tùy thuộc vào loại than nguồn) |

| Độ nhớt, ở tốc độ cắt 81 giây | không quá 1000 mPa * s |

| Nhiệt độ bốc cháy | 450 ... 650 ° C |

| Nhiệt độ đốt cháy | 950 ... 1600 ° C |

| Ổn định tĩnh | $ 1 12 tháng |

| Điểm đóng băng | 0 độ (không có chất phụ gia) |

SUN - dầu than tổng hợp SUN được điều chế từ các loại than khác nhau, có các đặc tính khác nhau: nhiệt đốt, độ ẩm, hàm lượng tro, ... Ngoài các đặc điểm này, SUN còn thay đổi nhiệt độ bốc cháy. Bảng 1 cho thấy các tính chất điển hình của SUN thu được từ than của các lớp khác nhau. ... Có tính đến việc các thuộc tính của than của các khoản tiền gửi khác nhau có thể thay đổi, thì các thuộc tính của RMS cũng sẽ khác nhau.

Bảng số 1 Tính chất của SUN từ than bitum

| LỚP THAN | THAN NGUỒN | MẶT TRỜI | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| Hệ điều hành | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| NHƯNG | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Ban 2. Tính chất của than nâu RMS

| LỚP THAN | THAN NGUỒN | MẶT TRỜI | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Phản ứng không đồng nhất trên bề mặt của các hạt than dẫn đến tăng cường quá trình cháy, và quá trình hoạt hóa các hạt than bằng hơi nước dẫn đến giảm nhiệt độ bốc cháy của than so với khi đốt than khô dạng bột. Đối với than antraxit, nhiệt độ bốc cháy giảm từ 1000 độ xuống 500, đối với khí đốt và ngọn lửa dài xuống 450, và đối với màu nâu xuống 200 ... 300 độ.

Bảng dưới đây cho thấy dữ liệu về lượng khí thải

| Chất có hại trong khí thải | Than đá | Dầu nhiên liệu | MẶT TRỜI |

| Bụi, bồ hóng, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

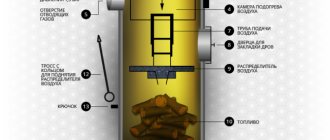

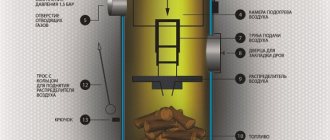

1. Hầm cấp than; 2. Bộ phân tán phóng điện; 3. Bể trung gian; 4. Bốn máy bơm quay; 5,5-7-9-11. Máy phân tán siêu âm; 6-10. Lò phản ứng điện từ; 8-12. Lò phản ứng plasma; 13. Bơm cao áp; 14. Máy bay phản lực.

Bốn giai đoạn của bộ phận sản xuất dầu tổng hợp được đánh dấu bằng màu. Nguyên lý hoạt động. Quá trình sản xuất CPS được thực hiện trong ba giai đoạn: Làm sạch và chuẩn bị nước có tăng PS; Thu được huyền phù than nước trong bộ phân tán phóng điện; Tiếp nhận CPS trong các lò phản ứng từ-siêu âm và plasma.

Nhà máy xử lý nước.

Siêu âm tác động vào pha lỏng (nước) dẫn đến sự thay đổi các đặc tính vật lý của nó, góp phần vào sự phân tán và ổn định của nhũ tương, những thay đổi này tồn tại trong một thời gian dài. Sự phá hủy của pha mang được quan sát do tác động của sóng siêu âm và các phản ứng cơ học do nó gây ra:

Than đã nghiền trước được đưa vào phễu cấp liệu 1, từ đó nó đi vào bộ phân tán phóng điện 2. Nghiền phóng điện. ERDIFor nghiền nguyên liệu khoáng, một công nghệ phân tán phóng điện mới vô song được sử dụng. Huyền phù nước-than, đi qua bộ phận phóng điện, phải chịu một cú sốc điện lớn với tần số 180 lần phóng điện mỗi phút. Nước trong phương pháp nghiền được thực hiện không chỉ là chất dẫn năng lượng tác động, truyền nó đến các vết nứt nhỏ nhất của các hạt than, mà còn hoàn toàn phù hợp với hiệu ứng của P.A. Rebinder làm giảm độ bền của chất rắn, tạo điều kiện cho nó bị phá hủy Sự khác biệt giữa phương pháp phân tán cơ học và phóng điện: các đặc tính của các sản phẩm tạo thành khác nhau, vì với phương pháp cơ học, quá trình mài được thực hiện do ứng suất cơ học nén - sản phẩm được nén chặt , và với phương pháp xung điện được đề xuất, quá trình mài được thực hiện do ứng suất cơ kéo - sản phẩm lỏng ra, tức là xuất hiện thêm các lỗ rỗng, làm tăng khả năng tiếp cận của dung môi với các hạt than. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Sự phân hủy xung điện của vật liệu - Apatity. Về điều này, cần nói thêm rằng khi than được mài bằng phóng điện xung, nhiều hiện tượng tương tự như hiện tượng xâm thực xảy ra: sóng xung kích, plasma và các hạt hoạt động trong nước, khi tiếp xúc với xung điện áp cao, các điện tử ngậm nước (e) có thời gian sống 400 μs xuất hiện, xảy ra sự phân ly của các phân tử nước - xuất hiện các hạt gốc hoạt động (O), (H), (OH).Các hạt hoạt động này (e), (O), (H), (OH) tương tác với chất than, tạo ra quá trình hóa lỏng (hydro hóa). Tiêu thụ năng lượng cũng giảm đáng kể, các cơ chế chuyển động của máy mài, sự thay thế định kỳ và mài mòn của chúng bộ phận mài.

Đặc tính kỹ thuật của ERDI Năng suất: lên đến 12 mét khối / h (có thể mở rộng lên đến 15 mét khối / h), Độ ẩm VUT: có thể điều chỉnh từ 30% trở lên Công suất tiêu thụ: 30 kW Kích thước (không có khay nạp), mm: 3280 × 2900 × 2200 Thời gian đến chế độ làm việc (ước tính theo đầu ra của huyền phù với các thông số quy định): ~ 60 giây Như vậy, tiêu thụ năng lượng để chuẩn bị huyền phù than nước là 3,3 kWh / tấn từ than nghiền trước (cỡ hạt 12 mm), thấp hơn 1,5 lần so với khi sử dụng máy nghiền rung VM-400. Trong trường hợp này, thành phần hạt của huyền phù nước than đá thu được có thể thay đổi nhanh chóng tùy thuộc vào yêu cầu đốt cháy, bảo quản và vận chuyển. Hơn nữa, huyền phù nước than đá thu được được đưa vào thùng trung gian 3. Sau khi làm đầy nó, a bốn máy bơm quay 4 được bật, nhũ hóa và đưa dung dịch đến giai đoạn đầu tiên của khối để sản xuất dầu tổng hợp. Khối dầu tổng hợp. Cơ sở của quá trình điều chế loại SUN này là: siêu âm phá hủy các phân tử than; kích hoạt từ tính của các hạt than và sự đồng nhất của chúng; hydrocracking, v.v., trong đó cấu trúc của than như một khối "đá" tự nhiên bị xáo trộn. Than phân hủy thành các thành phần hữu cơ riêng biệt, nhưng với bề mặt hoạt động của các hạt và một lượng lớn các gốc hữu cơ tự do. Nước ban đầu trong lò phản ứng plasma trải qua một số biến đổi, do tác động của 4 sản phẩm chính được hình thành: hydro nguyên tử H; gốc hydroxyl-OH ”; oxy già H20; và nước ở trạng thái kích thích H20, hoạt động hóa học góp phần hình thành môi trường phân tán hoạt động bão hòa với các thành phần mịn và cation.

(Khối dầu tổng hợp)

Đặc tính kỹ thuật của khối dầu tổng hợp: Năng suất: lên đến 12 mét khối / h (có thể mở rộng lên đến 15 mét khối / h), tức là khoảng 5,5 t / h Thành phần dạng hạt của SUN (100% hạt): có thể điều chỉnh từ 1 đến 5 micron Độ ẩm CWF: có thể điều chỉnh từ 30% trở lên Công suất tiêu thụ: 15 kW Kích thước tổng thể của thiết bị: 4455х2900х2200 Dầu tổng hợp thu được (SUN) có phản ứng cao so với nhiên liệu ban đầu, nhiệt độ thấp hơn trong lõi ngọn đuốc, tỷ lệ cháy cao (lên đến 99%). Môi trường phân tán, đóng vai trò oxy hóa trung gian trên thực tế ở tất cả các giai đoạn chính của quá trình đốt cháy nhiên liệu, được kích hoạt bởi bề mặt của các hạt pha rắn. Do đó, sự bắt lửa của các giọt được phun ra không bắt đầu bằng sự đánh lửa của hơi dễ bay hơi, mà bằng phản ứng không đồng nhất trên bề mặt của chúng, bao gồm cả với hơi nước. Sự hoạt hóa của các phần tử bề mặt của các giọt nhỏ dẫn đến giảm nhiệt độ bốc cháy của RMS so với quá trình bốc cháy của than cám: đối với nhiên liệu từ antraxit - 2 lần; đối với nhiên liệu làm từ than cấp G và D - từ 1,5-1,8 Lần; Đánh lửa RMS với tổ chức thích hợp, quá trình đốt cháy bắt đầu ngay sau khi phun, tại “lối ra vòi phun”, nhiên liệu cháy đều đặn, không cần chiếu sáng. Quá trình đốt cháy tiến hành theo một cơ chế đã được nghiên cứu đầy đủ trong các nghiên cứu của RLS và được đặc trưng bởi hàm lượng tăng lên trong vùng phản ứng của chất khí hóa (hơi nước) ở nhiệt độ cháy giảm nhẹ, tương ứng với sự thay đổi tỷ lệ cường độ của nhiều phản ứng cháy có giá trị xảy ra đồng thời sang vùng khí hóa. và các quy trình giảm thiểu, đến lượt nó,dẫn đến sự xâm nhập khuếch tán sâu hơn của các khí phản ứng vào thể tích của các hạt riêng lẻ và các kết tụ của chúng, đồng thời với mức độ sử dụng nhiên liệu cao (lên đến 99%), giảm đáng kể việc tạo ra các oxit nitơ. SUN phù hợp với đốt trực tiếp trong nồi hơi bằng vòi phun, đốt trong nồi hơi có tầng sôi tuần hoàn, trong nhà máy gia nhiệt xúc tác, bằng cách phun trên tầng than. Nó có thể được sử dụng làm nhiên liệu chính trong nồi hơi và nước nóng, trong các lò nung khác nhau, như cũng như hỗn hợp ban đầu được tạo sẵn để sản xuất khí tổng hợp và nhiên liệu động cơ tổng hợp sau này. Các công nghệ sản xuất dầu tổng hợp từ than đá được Sasol tích cực phát triển ở Nam Phi. Phương pháp hóa lỏng than thành nhiên liệu nhiệt phân đã được sử dụng ở Đức trong Chiến tranh Vệ quốc vĩ đại. Vào cuối chiến tranh, nhà máy của Đức đã sản xuất 100 nghìn thùng (0,1346 nghìn tấn) dầu tổng hợp mỗi ngày. Khuyến khích sử dụng than để sản xuất dầu tổng hợp do thành phần hóa học gần gũi với nguyên liệu tự nhiên. Hàm lượng hydro trong dầu là 15% và trong than - 8%. Trong điều kiện nhiệt độ nhất định và sự bão hòa của than với hydro, than ở một thể tích đáng kể sẽ chuyển sang trạng thái lỏng. Quá trình hydro hóa than tăng lên khi đưa vào sử dụng các chất xúc tác: molypden, sắt, thiếc, niken, nhôm, v.v ... Quá trình khí hóa sơ bộ than với sự ra đời của chất xúc tác cho phép tách các phần khác nhau của nhiên liệu tổng hợp và sử dụng để chế biến tiếp. Sasol sử dụng hai công nghệ trong sản xuất của nó: "than thành lỏng" - CTL (than thành lỏng) và khí thành lỏng - GTL (khí thành lỏng). Sử dụng kinh nghiệm đầu tiên của mình ở Nam Phi trong thời kỳ Apartheid và đảm bảo độc lập một phần năng lượng cho đất nước ngay cả trong thời kỳ phong tỏa kinh tế, Sasol hiện đang phát triển sản xuất dầu tổng hợp ở nhiều quốc gia trên thế giới, công ty đã công bố xây dựng các nhà máy dầu tổng hợp ở Trung Quốc, Úc. và Hoa Kỳ. Nhà máy lọc dầu Sasol đầu tiên được xây dựng tại thành phố công nghiệp của Nam Phi, Sasolburg, nhà máy dầu tổng hợp quy mô công nghiệp đầu tiên là Oryx GTL ở Qatar tại thành phố Ras Laffan, công ty cũng đã vận hành nhà máy Secunda CTL ở Nam Phi, tham gia vào thiết kế của nhà máy Escravos GTL ở Nigeria cùng với Chevron. Cường độ vốn của dự án Escravos GTL là 8,4 tỷ đô la, công suất của nhà máy lọc dầu sẽ là 120 nghìn thùng dầu tổng hợp mỗi ngày, dự án được khởi động vào năm 2003 và ngày vận hành dự kiến là năm 2013.

Xây dựng Pearl GTL ở Qatar

LLC "Enkom", Buryatia. “Các nhà máy của Đức cho sản lượng dầu 20% từ than nâu, các nhà máy của Trung Quốc - 40-45%. Chúng tôi sẽ không tiết lộ tất cả các chi tiết, chúng tôi sẽ chỉ nói rằng hiện tại chúng tôi có một công nghệ an toàn và hiệu quả mang lại sản lượng dầu bằng cách sử dụng cavitation là 70%. " Sergey Viktorovich Ivanov, người đứng đầu doanh nghiệp đổi mới "Enkom"

Những phát triển mới nhất mà chúng tôi đang tiến hành với Chi nhánh Siberia của Viện Hàn lâm Khoa học Nga, sẽ cho phép sử dụng khí đốt tổng hợp từ than nâu để sưởi ấm cho các tổ chức ngân sách, khu vực dân cư, các khu phức hợp tách biệt, v.v. Đối với điều này, sẽ cần thiết phải thay thế các nhà lò hơi thông thường bằng khí đốt, trang bị máy phát điện khí đốt. Thay thế một ngôi nhà lò hơi sẽ tốn khoảng 3 triệu rúp. Số tiền này sẽ trả hết sau 1-2 năm. Công nghệ này là công nghệ hiệu quả và an toàn nhất trong số các công nghệ hiện có. Nó cho phép bạn nạp đầy 6 tấn than cùng một lúc và trong 3-4 tuần, máy phát khí sẽ đốt nóng một tòa nhà ba tầng, năm tầng. Trong tương lai gần, sau khi chuẩn bị chi tiết, chúng tôi sẽ bắt đầu sản xuất một bán đơn vị công nghiệp. Chính Chúa đã ra lệnh cho anh ta thử nghiệm việc lắp đặt này ở Buryatia, nơi không có đối thủ cạnh tranh về số lượng mỏ than nâu. Ngoài ra, chúng tôi đang tham gia sản xuất dầu tổng hợp từ than nâu. Chúng tôi không quan tâm đến việc lắp đặt hiện có. Đây là 20-30% sản lượng dầu hoặc khí đốt. Người Trung Quốc chiếm 40-45%, thêm vôi sống vào đó là bí quyết đã được cấp bằng sáng chế của họ. Nhưng có cơ hội nhận 60-70% tiền xăng. Chúng tôi có công nghệ này cho cả sản xuất khí đốt và sản xuất dầu - nó tiết kiệm, hiệu quả và an toàn. Nó vẫn còn để đưa nó vào dòng.Những gì chúng tôi đang làm bây giờ. Mối quan tâm lớn nhất đến AIIS KUE, máy bơm nhiệt và máy phát điện khí, và một số cải tiến khác mà chúng tôi đang giới thiệu là các nhà lãnh đạo từ vùng Irkutsk và Kazakhstan, nơi các dự án không chỉ được phê duyệt, nhưng đã ở giai đoạn thiết kế. ... Ngay cả với mức thuế thấp, nó vẫn có lợi về mặt kinh tế cho họ. Và họ không chỉ sẵn sàng cho phép chúng tôi tham gia vào việc thực hiện các dự án mà còn thu hút các nguồn ngân sách để thực hiện các dự án đó. Ở Kazakhstan, chúng tôi đã tham gia các cuộc thi do chính phủ nước cộng hòa tổ chức. Nhìn chung, với chính phủ Kazakhstan, vốn rất nghiêm túc trong việc hiện đại hóa nền kinh tế của mình trên cơ sở công nghệ tiên tiến, chúng tôi đã phát triển các mối quan hệ kinh doanh rất hiệu quả và đa dạng . Chúng tôi cũng hợp tác với lãnh đạo của nước cộng hòa này về việc giới thiệu các công nghệ độc đáo khác - sử dụng bất kỳ loại chất thải sinh hoạt rắn và lỏng nào và phát triển công nghệ cao, trong đó không cần các cơ sở xử lý. Các khu vực bể lắng khổng lồ đang được thay thế bằng các máy xử lý nước thải nhỏ sáng tạo. Đồng thời, không có mùi, không tốn kém hiện đại hóa. Vùng Ozersk, Chelyabinsk KPM LLC Sử dụng dòng chảy xoáy xoáy, thiết bị hút bị động buộc chất lỏng sôi trong vùng áp suất thấp với sự xuất hiện của pha hơi-khí gần 100 %, ở nhiệt độ thấp của chính chất lỏng. Quá trình sôi mạnh diễn ra, với sự xuất hiện của các bong bóng có kích thước từ 5 mm trở lên (tùy thuộc vào thiết kế), tiếp theo là đi vào các vùng tăng áp suất. Trong các vùng có áp suất tăng lên, có sự nén dữ dội của các bong bóng, sự sụp đổ và giải phóng một xung năng lượng mạnh mẽ. Năng lượng được giải phóng sẽ xây dựng lại hoàn toàn cấu trúc của chất lỏng đã qua xử lý. KPM LLC đã và đang tiến hành hợp tác khoa học với Đại học Bang Karaganda mang tên V.I. Viện sĩ E.A. Buketova. Bộ môn Công nghệ Hóa học và Sinh thái học của Khoa Hóa học, do Tiến sĩ Khoa học Hóa học, Giáo sư Baikenov Murzabek Ispolovich đứng đầu, đang tham gia nghiên cứu về chế biến tạo bọt: dầu nhớt, các sản phẩm dầu, nhựa than đá. Các chuyên gia của KPM LLC đã hỗ trợ bộ phận này trong việc tạo ra một số hệ thống lắp đặt trong phòng thí nghiệm, dựa trên sự phát triển của chúng tôi, nơi nghiên cứu những thay đổi cấu trúc của vật liệu hydrocacbon lỏng đã qua xử lý. Dựa trên kết quả thu được, các công nghệ hiện đại mới để xử lý dầu và các vật liệu lỏng khác được mô hình hóa và tạo ra. Và tôi có một sơ đồ và một bức ảnh! Nhưng họ không tự quảng cáo. niche là vàng! https://dxdy.ru/topic15849.html

HÃY THAM GIA VỚI CHÚNG TÔI TRÊN PHƯƠNG TIỆN XÃ HỘI:

trở lại

Than đá

Quá trình xử lý loại nguyên liệu này được thực hiện theo 3 hướng: hydro hóa, luyện cốc và đốt cháy không hoàn toàn. Mỗi loại này liên quan đến việc sử dụng một quy trình công nghệ đặc biệt.

Luyện cốc ngụ ý sự hiện diện của nguyên liệu thô ở nhiệt độ 1000-1200 ° C, nơi không có ôxy. Quá trình này cho phép tạo ra các biến đổi hóa học phức tạp nhất, kết quả của chúng sẽ là sự hình thành than cốc và các sản phẩm dễ bay hơi. Đầu tiên, ở trạng thái nguội, được gửi đến các doanh nghiệp luyện kim. Các sản phẩm dễ bay hơi được làm lạnh, sau đó thu được nhựa than đá. Còn lại nhiều chất chưa đông đặc. Nếu chúng ta nói về lý do tại sao dầu tốt hơn than, cần lưu ý rằng thu được nhiều thành phẩm hơn từ loại nguyên liệu đầu tiên. Mỗi chất được gửi đến một nơi sản xuất cụ thể.

Hiện tại, ngay cả việc sản xuất dầu từ than cũng đang được tiến hành, điều này có thể giúp thu được nhiều nhiên liệu có giá trị hơn.

Chất lỏng

Ngoài ra, dầu là nguyên liệu thô để lấy nhiên liệu cho các đơn vị động cơ.Quá trình chế biến dầu diễn ra bằng cách chưng cất dưới tác động của nhiệt độ cao, do đó hydrocacbon được phân hủy thành các thành phần, từ đó thu được các sản phẩm cuối cùng. Đó là xăng, dầu hỏa, dầu diesel và dầu mazut.

Xăng được sử dụng làm nhiên liệu cho động cơ ô tô, dầu hỏa tinh luyện - cho máy bay và tổ hợp tên lửa, dầu diesel được sử dụng để tiếp nhiên liệu cho động cơ diesel của thiết bị. Dầu nhiên liệu được sử dụng làm nguyên liệu đốt trong các lò hơi, và khi nó được chưng cất sẽ thu được dầu để bôi trơn. Phần còn lại của sản phẩm được gọi là hắc ín, từ đó thu được bitum, được sử dụng rộng rãi trong xây dựng đường.