El trabajo para asegurar el correcto funcionamiento de los equipos de calefacción no termina con su instalación. El mantenimiento requiere un cierto nivel de conocimiento por parte del propietario y un monitoreo constante del estado del sistema. Es importante comprender por qué la presión en la caldera de gas baja o aumenta, por qué el equipo funciona con diferencias.

El artículo presentado por nosotros describe en detalle todas las razones de la inestabilidad de presión en el sistema de preparación de agua caliente y agente de calentamiento. Le mostraremos cómo solucionar problemas y mantener las lecturas en el rango normal. Nuestras recomendaciones lo ayudarán a hacer frente a las averías emergentes y a prevenir averías.

¿Cuál debería ser la presión en el sistema de calefacción?

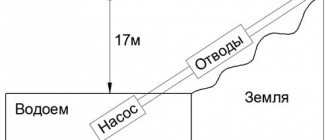

Los sistemas de calefacción se pueden dividir en dos tipos: cerrados y abiertos. Cuando está abierto, la función de regulación de la presión se realiza mediante un vaso de expansión con fugas.

El tanque está instalado en el punto superior del circuito de calefacción y sirve para mantener la expansión del portador de calor durante la calefacción, para eliminar el aire y también actúa como válvula de seguridad. La presión de funcionamiento en un sistema de este tipo depende principalmente de la temperatura del agua de calefacción.

Muy a menudo, al organizar la calefacción en casas y apartamentos, se utilizan sistemas de calefacción cerrados. Son más eficaces, más seguros, pero requieren un control constante de la presión.

Es muy importante controlar la presión, la temperatura del refrigerante, responder a cualquier signo que no sea característico del funcionamiento normal del sistema de calefacción: golpes, descarga frecuente de agua caliente a través de la válvula de seguridad, secciones frías del circuito

La altura en un circuito cerrado se produce debido a la circulación forzada realizada por una bomba. La presión anormal puede provocar fallas en el equipo.

La presión nominal en las calderas de gas de varios modelos puede variar, está determinada por las características técnicas del equipo.

Al diseñar un sistema de calefacción, la presión se calcula teniendo en cuenta la altura de la columna de agua, la longitud del sistema, las características del equipo conectado y la sección transversal de las tuberías.

Para ajustar la presión de trabajo, debe centrarse en los siguientes parámetros:

- Características técnicas de una caldera de gas. El fabricante indica las capacidades del equipo y su configuración en las instrucciones.

- Temperatura del portador de calor. Cuanto mayor es la temperatura, mayor es la presión en el circuito; a medida que disminuye, disminuye. Por lo tanto, el ajuste y la medición de la presión en la caldera de gas y el circuito de calefacción deben realizarse antes y después de calentar el refrigerante.

- El volumen del circuito y tanque de expansión. El tamaño del acumulador tiene un efecto directo sobre la presión en el circuito de calefacción, sobre el rango de sus fluctuaciones.

- Valores de presión permitidos para el elemento menos "débil" del sistema. La presión en el sistema no debe exceder los valores permitidos para cada uno de sus elementos. Por ejemplo, las tuberías de polipropileno, que, en promedio, están diseñadas para una presión de 25 bar a temperatura ambiente del refrigerante, a una temperatura de 90 ° C, soportan un aumento de presión solo hasta 7-9 bar.

La presión mínima en el circuito puede ser de 0.5-0.8 bar, los valores estándar exactos se indican en las instrucciones, de acuerdo con ellos, el sensor de presión se ajusta al valor requerido. Si la presión en el sistema de calefacción cae por debajo de 0,5 bar, surge una situación de emergencia en la que la caldera de gas puede detenerse o dañarse.

La presión más alta en el sistema es de hasta 3, rara vez hasta 4 bar.Para un edificio de cinco pisos, las presiones se establecen hasta 5 bar, para un edificio de diez pisos hasta 7 bar. Al realizar los ajustes, es necesario respetar la diferencia de presión entre las tuberías de salida y de retorno; debe ser de 0,3 a 0,5 bar. Después de iniciar la calefacción, compruebe si este es el caso.

Dispositivos de control

Para controlar la presión del agua en la caldera de calefacción y el sistema de calefacción, se utilizan manómetros y termomanómetros. Estos últimos son dispositivos combinados para monitorear dos parámetros a la vez. Después de iniciar el circuito, es necesario monitorear los indicadores para que no vayan más allá del rango normal.

En algunas calderas de piso y pared de doble circuito, no se encuentran los relojes comparadores tradicionales. En lugar de ellos, aquí se instalan sensores electrónicos, cuya información se transmite a la unidad electrónica, después de lo cual se procesa y muestra. También es posible otro enfoque: si la unidad de calefacción no tiene un manómetro, lo proporciona el grupo de seguridad.

El grupo de seguridad en sí incluye los siguientes nodos:

- Manómetro o termomanómetro: para controlar la temperatura y la presión en el circuito de calefacción;

- Salida de aire automática: evita la ventilación del contorno;

- Válvula de seguridad: alivia la presión del refrigerante cuando aumenta excesivamente.

Asegúrese de proporcionar esta unidad en un sistema de calefacción cerrado.

Cómo comprobar la presión en la caldera y el circuito.

El control de la presión en el sistema se realiza mediante instrumentos que miden y reflejan la presión en el circuito mediante un dial digital o mecánico. Los sensores son instalados por el fabricante en la salida de la caldera.

Durante la instalación del sistema, también se instalan manómetros cerca de los colectores que distribuyen el refrigerante a varias partes o pisos del edificio.

Un grupo de seguridad para calderas en el sistema de calefacción ayuda a controlar el régimen de temperatura, la presión en el circuito, protege el equipo de la destrucción, desviando el exceso de presión hacia el exterior.

Se requiere un control de presión adicional cuando se utilizan calderas para calentar agua, en sistemas de calefacción por suelo radiante. Una caída o aumento de presión se puede observar de diferentes formas en diferentes partes del sistema de calefacción.

El circuito cerrado permite aumentar la presión en el sistema, lo que aumenta su seguridad, ya que a mayor presión aumenta el punto de ebullición del líquido.

Al encender la caldera de gas, verifique las lecturas del manómetro mientras el agua de calefacción aún está fría; la presión no debe ser inferior al valor mínimo, que se indica mediante la flecha roja ajustable del manómetro. El montaje lo lleva a cabo un representante de la empresa con la que se ha celebrado un contrato de servicio y suministro de gas.

El ajuste inicial se realiza cuando se inicia la calefacción por primera vez. En el futuro, la presión se verifica cada semana, si es necesario, el sistema se alimenta con agua. El maquillaje se realiza a una temperatura del refrigerante inferior a 40 ° C.

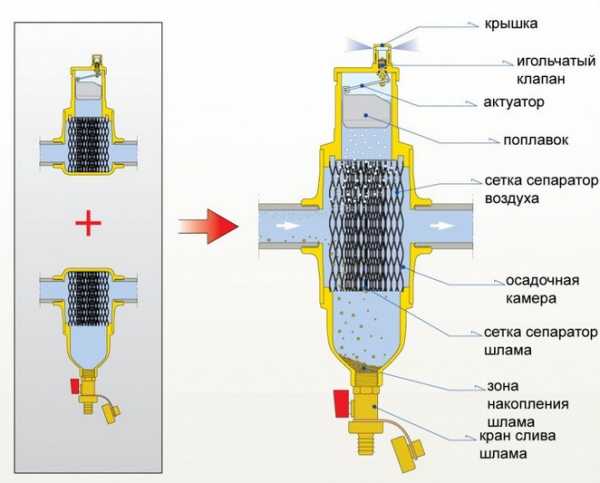

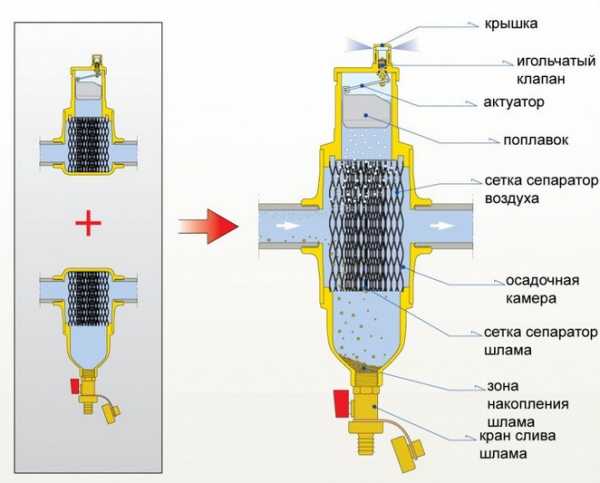

Propósito y tipos de válvula de alivio de aire

Si se pregunta por qué está bajando la presión en el sistema de calefacción, primero debe usar la válvula de alivio de aire. En las calderas industriales, antes de ingresar a la caldera, el agua pasa por la etapa de remoción del aire disuelto. Si inicialmente contenía hasta 300 g / m 3, luego se vuelve adecuado y corresponde a indicadores de 1 g / m 3. Pero estas tecnologías son bastante caras, por lo que no se utilizan en la construcción de viviendas privadas.

Si también le preocupa por qué baja la presión en el sistema de calefacción, entonces el refrigerante puede estar sobresaturado con aire. Esto interfiere con la circulación del líquido, mientras que algunas áreas se sobrecalientan, mientras que otras se enfrían. Para solucionar el problema descrito se utilizan salidas de aire, que son automáticas o manuales.Cada variedad se instala en un lugar diferente donde puede haber riesgo de acumulación de aire. Las válvulas llamadas pueden tener un radiador y un diseño tradicional. En cuanto a la configuración, puede ser angular o recta.

Las razones del aumento de presión en una caldera de gas.

Para detectar un aumento de presión en una caldera de gas, además de las lecturas del manómetro, ayuda la descarga frecuente de agua a través de la válvula de seguridad y el bloqueo del dispositivo. Una vez determinada la alta presión, en primer lugar, el exceso de aire se vierte a través de los grifos Mayevsky y la caldera se apaga. Puede haber varias causas de mal funcionamiento.

El valor de presión superior normal lo proporciona el sistema descargando el exceso de medio de calentamiento a través de la válvula de seguridad en el drenaje.

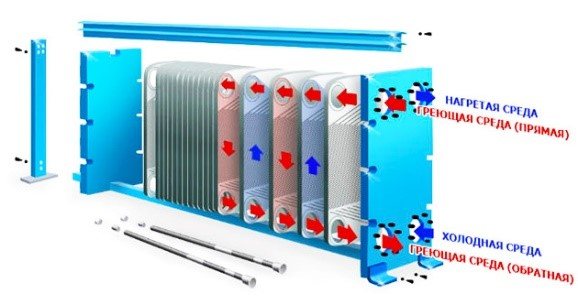

Un aumento en la presión en una caldera de gas puede ser causado por daños en la partición del intercambiador de calor secundario, que simultáneamente sirve para aislar y aumentar el área de contacto de dos circuitos: calefacción y suministro de agua caliente.

El intercambiador de calor secundario extrae agua del circuito de calefacción para la preparación y suministro de ACS en una caldera de doble circuito. El daño a la partición conduce al empuje de agua del circuito de ACS al sistema de calefacción, lo que aumenta la presión en él.

El intercambiador de calor secundario sirve para dar servicio al sistema de suministro de agua caliente. El agua de ACS se calienta como resultado del contacto con el medio de calefacción en el circuito de calefacción. Un deflector metálico protege el sistema de la mezcla de los dos circuitos, daños que provocan el intercambio de fluidos y la interrupción de la presión normal.

Reemplazar el intercambiador de calor resolverá el problema. Es posible realizar reparaciones por su cuenta, pero no es deseable hacerlo, ya que interferir con el funcionamiento de los equipos de gas requiere conocimientos y experiencia en esta área. Además, la autorreparación de la caldera le privará del derecho al servicio de garantía.

Una falla en el funcionamiento de la automatización de la caldera de gas o un impulsor suelto de la bomba, que aspira aire, también aumenta la presión en la caldera de gas. El mal funcionamiento del equipo que conduce a anomalías en la presión normal puede ser el resultado de un defecto de fábrica, avería del tablero de control o un sistema configurado incorrectamente. Solo un técnico calificado puede solucionar este tipo de problema.

Norma y control

Ya dijimos que la presión en una caldera de gas debe estar en el rango de 1.5-2 atmósferas; esta es la norma para un sistema que se pone en funcionamiento y está en un estado calentado. En edificios de varios pisos calentados por salas de calderas centralizadas, esta cifra es mayor. Aquí, las tuberías y las baterías deben soportar no solo la alta presión, sino también el golpe de ariete; esto es un aumento abrupto de la presión.

Si las caídas son típicas de los sistemas centralizados, entonces para el calentamiento autónomo son raras: el volumen del refrigerante aquí no es tan grande como para que se observen saltos serios. En un estado frío, el indicador normal es 1-1.2 atm., Y en un estado calentado, un poco más alto.

En los hogares privados, se utilizan sistemas de calefacción autónomos, alimentados por calderas de circuito simple y doble circuito. Estos últimos se están generalizando. Además de calentar, resuelven el problema de preparar agua caliente. Un circuito en ellos calienta el refrigerante que circula por las tuberías y el otro asegura el funcionamiento del sistema de suministro de agua caliente.

Aumento de la presión en el circuito de calefacción.

¿Qué hacer si la presión en el sistema de calefacción aumenta excesivamente?

En primer lugar, debe establecer el motivo, y puede haber varios de ellos:

- Llenado incorrecto del circuito, su ventilación. Debido al rápido llenado de la línea de calefacción, se pueden formar bloqueos de aire en ella. Para evitar este fenómeno, llénelo lentamente al iniciar el calentamiento.

- La temperatura en el circuito es demasiado alta. Cualquier aumento de temperatura y refrigerante conduce a su expansión y a un aumento de presión en el sistema. Es necesario no permitir un aumento excesivo para proteger el equipo de calefacción de cargas críticas.

- Deteniendo el movimiento del refrigerante. La razón puede ser una válvula de cierre cerrada, bloqueo del filtro de lodo, tapones de aire.

Para identificar el área del problema, es necesario examinar todo el contorno paso a paso.

Es necesario verificar y limpiar el filtro inmediatamente después del primer encendido de la caldera, y luego nuevamente después de una semana. Luego, se realizan controles y limpiezas de rutina una vez al mes o temporada, dependiendo del grado de contaminación del refrigerante.

Las fugas pueden deberse a una avería de la válvula de compensación: desgaste de la junta de la válvula, daños mecánicos a las piezas, incrustaciones atrapadas entre el asiento y la junta. Si pasa el grifo, entonces el exceso de agua proveniente del sistema de suministro de agua a la tubería de calefacción aumenta la presión, porque la presión en el suministro de agua fría es siempre más alta. Es necesario apretar el grifo o reemplazarlo si falla.

Los bloqueos de aire son una causa común de problemas en el sistema de calefacción. Pueden ser causados tanto por un mal funcionamiento de la propia caldera de gas, como por problemas en el circuito o un arranque inadecuado de la calefacción.

Reiniciar el sistema ayudará a solucionar problemas: su llenado lento con refrigerante, comenzando desde el punto más bajo, hasta que el agua fluya desde el punto superior del circuito. Al mismo tiempo, todas las válvulas de purga de aire deben estar abiertas. Ventilar el sistema puede provocar tanto un aumento como una disminución de la presión.

Caída de presión

Un aumento de presión en los sistemas de calefacción cerrados no es el único problema, en algunos casos se produce una caída brusca de la presión de funcionamiento, mientras que entre las razones por las que desciende el nivel de presión cabe destacar las siguientes:

- fugas ocultas del sistema, aparición de corrosión, aflojamiento de conexiones, fugas de accesorios;

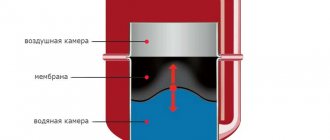

- ruptura de la membrana del tanque, que requiere reemplazo o reparación de equipo;

- se observan caídas de presión en el sistema si el pezón está envenenado, tal fuga de aire conduce a una deflación del tanque y esto causa daños a la membrana;

- hay grietas en el intercambiador de calor de la caldera, lo que conduce a una fuga de refrigerante;

- las caídas de presión asociadas con la aparición de burbujas de aire conducen a una disminución de la temperatura general en el sistema y su apagado;

- Una de las razones de una disminución de la presión puede ser un grifo agrio o ligeramente abierto que se usa para descargar agua en el sistema de alcantarillado.

Las principales razones de la disminución de la presión.

Las razones comunes por las que cae la presión en una caldera de calefacción de gas son:

- Fuga de refrigerante. Los daños en la tubería principal de calefacción provocan fugas, pérdida de agua de calefacción y disminución de la presión.

- Grietas en el intercambiador de calor. Las fugas en la caldera en sí no solo conducirán a una disminución de la presión, sino que también pueden provocar averías más graves del equipo y dañar la electrónica.

- Rotura de diafragma en tanque de expansión. A través del daño en el deflector de goma, el líquido ingresa al compartimiento de aire y se reduce la presión en el circuito.

Para determinar el lugar de una fuga en el sistema, se alimenta a presión normal y se detiene el funcionamiento de la bomba de circulación. Paso a paso es necesario inspeccionar la carretera, identificar el área problemática y solucionar el problema.

¿Cómo determinar al culpable de la pérdida de presión?

Entonces, lo más importante es comprender qué condujo exactamente a la pérdida de presión. Para hacer esto, siga el algoritmo. Primero, tomamos una toalla de papel normal y limpiamos todos los accesorios. En este caso, después de cada articulación, debe examinar cuidadosamente la servilleta, si tiene una mancha húmeda. Si lo hay, se ha encontrado la razón. Si no es así, debes seguir adelante.

En segundo lugar, esparcimos periódicos secos debajo de las baterías y limpiamos todas las tuberías con la misma servilleta secante.Si se encuentra una mancha húmeda, la fuga está localizada. Si no es así, pase al siguiente elemento. En tercer lugar, medimos la presión en el tanque de expansión y lo bombeamos. Esto se puede hacer con una bomba de bicicleta normal y un manómetro de fábrica. La cabeza ya no cae; felicidades, resolvió el problema de la bolsa de aire. Pero si después de bombear la presión cae bruscamente o no se desvía de la inicial, su tanque hidráulico tiene un diafragma roto. Si la presión cae suavemente, seguimos adelante.

En cuarto lugar, apagamos la caldera y cerramos las válvulas de las tuberías de presión y retorno, cortando el calentador del sistema. Medimos la presión durante una hora; si no ha bajado, el culpable es el propio calentador de agua, o más bien su intercambiador de calor. También en la caldera Navien

o cualquier otra instalación de dos circuitos, la ventilación de aire o la válvula de alivio de presión pueden funcionar mal. En quinto lugar, verificamos la válvula de cierre en la rama para descargar el refrigerante en la alcantarilla. Si está debilitado, es necesario bloquearlo o reemplazarlo (es mejor cortar otro corriente abajo). Después de localizar la fuga o determinar la causa, puede comenzar a eliminarla. ¿Cómo hacerlo? Discutiremos esto a continuación.

¿Cómo afecta el funcionamiento de un acumulador hidráulico a la presión?

Los problemas del vaso de expansión que afectan al cabezal en el circuito de calefacción son muy comunes. El volumen de expansomat calculado incorrectamente es uno de los requisitos previos más característicos.

El mal funcionamiento puede resultar en una instalación incorrecta, baja o alta presión en la cámara de aire del tanque, diafragma dañado; cada una de las razones puede provocar la interrupción de la circulación del refrigerante en el sistema.

Tanque de expansión: características y volumen del dispositivo

Si se instala un tanque pequeño en el sistema de calefacción, no puede compensar la expansión del agua de calefacción durante el calentamiento. A una temperatura de 85 a 95 ° C, el agua se expande en aproximadamente un 4% y su exceso de volumen se libera a través de la válvula de seguridad.

Para que el expansomat realice plenamente su función compensadora, su capacidad para sistemas con caldera de gas debe ser al menos el 10 por ciento del volumen total de agua en el circuito.

Si instala un tanque con un volumen superior al normal, las fluctuaciones de presión serán aún menores. La reducción de las caídas de presión tiene un efecto positivo en el funcionamiento del sistema y la vida útil de los equipos de calefacción.

El daño a la membrana del tanque conduce al hecho de que el agua llena completamente su volumen y la presión en el circuito cae. Si llena el volumen del circuito abriendo la válvula de compensación, esto creará un nuevo problema: cuando el refrigerante se calienta, no tendrá mucho para expandirse y la presión en el sistema aumentará más de lo normal. La situación solo se puede corregir reemplazando la partición de goma.

El tanque debe instalarse solo en la tubería de retorno, frente a la caldera de calefacción. Por lo tanto, el tanque tendrá un efecto mínimo en el funcionamiento de la bomba de circulación, que se instala después de la caldera de gas. Además, aquí la temperatura del agua es más baja y el efecto negativo sobre la presión en el sistema y en la membrana del tanque será menor.

Ajuste de la presión de la cámara de aire

La presión formada en la cámara de aire del expansomat también puede conducir a un aumento o disminución de la presión dentro del sistema de calefacción. Es posible verificar y bombear aire en el tanque solo si no hay refrigerante en el tanque.

Para ello, cierre el acceso al circuito común con la ayuda de válvulas de cierre y drene el agua por el desagüe. Luego, la presión en la cámara de aire se mide y se infla / desinfla a los valores requeridos.

Puede verificar los indicadores de presión en el tanque de expansión con un manómetro de automóvil, bombearlo con una bomba de automóvil

Para ajustar la presión del vaso de expansión, la cámara de aire debe ser 0,5 bar más alta que la presión máxima esperada del sistema. Después de ajustar la presión en la parte de compensación del tanque, el circuito se llena con agua fría a la presión esperada.

Luego, el aire de la cámara de aire se libera hasta que la presión en el circuito de calefacción y el tanque comienza a disminuir simultáneamente; aquí es necesario controlar simultáneamente la presión en el sistema y en el tanque de expansión.

En esta fase, los cambios en los indicadores apenas se notan, por lo tanto, es necesario estar listo para detener inmediatamente la purga de aire del tanque de expansión tan pronto como se detecte una disminución simultánea.

Cómo evitar que el aire ingrese al sistema

Para no enfrentar la pregunta de por qué la presión en el sistema de calefacción cae durante el funcionamiento, es importante poner en marcha correctamente el equipo. Antes de comenzar, se inspecciona el sistema en su conjunto y cada conexión por separado. El sistema debe ser probado a presión, para esto el compresor está presurizado un 25% más que la altura de trabajo. Si no se ha producido una fuerte disminución de la presión en 20 minutos, entonces el sistema está equipado correctamente y se puede poner en funcionamiento.

Pero si la presión en el sistema de calefacción cae constantemente, entonces es importante encontrar la fuga y eliminarla. Un silbido característico puede indicar tal problema. Es necesario llenar el sistema con agua fría, esto debe hacerse gradualmente. Antes de comenzar, se abren todos los grifos, lo que permitirá que se libere el aire. Desenrosque los tapones de las baterías, esto eliminará el aire del sistema. Si el diseño lo permite, la válvula debe abrirse para ventilar el circuito.

En los últimos años ha aumentado considerablemente el número de personas que desean sustituir el antiguo sistema de calefacción por uno nuevo, más moderno y económico. Para muchos, esto se debe a la transición a una opción de calefacción autónoma, para algunos, por razones de desgaste moral y físico de las unidades y electrodomésticos de calefacción, y algunos simplemente no están satisfechos con el tipo de equipo de calefacción obsoleto. Una demanda tan masiva de equipos y servicios de calefacción para su instalación dio lugar a una gran cantidad de bienes de baja calidad y trabajadores no profesionales que no cuentan con las calificaciones suficientes.