Kuinka valmistaa ratkaisu seinien rappaamiseen sementistä ja hiekasta

Salama

Käytetyt komponentit

Yleinen ratkaisu sisältää täyteaineita, erilaisia sideaineita ja vettä. Käytetyistä komponenteista riippuen on kalkkia, sementtiä, savea ja yhdistettyjä kalkki-savi, kalkki-sementti seoksia. Katsotaanpa tarkemmin kutakin käytettyä komponenttia.

- Yleisin kipsiin sisältyvä täyteaine on hiekka. Hän puolestaan on joki, kvartsi, rotko, vuori ja meri. Niiden korkeinta laatua pidetään jokikvartsihiekkana. Kipsiseoksissa käytetään yleensä keskirakeista hiekkaa. Karkearakeista materiaalia käytetään harvemmin. Täyteaineiden tulee aina olla puhtaita, puhtaita ja likaisia. Seulontamenetelmä riippuu työn tyypistä. Joten pienellä työmäärällä käytetään yleensä verkkoseulaa, muissa tapauksissa kaltevaa seulaa.

- Kalkki on yksi rappauksen ainesosista. Nykyään erotetaan harmaa, valkoinen, sammutettu, kovametalli, jauhettu ja sammutettu kalkki. Jokainen niistä erottuu sen lujuudesta, huonosta vedenkestävyydestä ja huonosta kosteudenkestävyydestä.

- Sementin kaltainen täyteaine on paljon kalkkia vahvempi. Sen täydellinen kovettuminen kestää jopa neljä viikkoa. Lisäksi se kestää kosteutta ja erilaisia sääolosuhteita. Sementtiliete voi kestää voimakkaita ylikuormituksia.

- Kipsin lujuus on heikko, kovettuu nopeasti, se ei siedä kosteutta ja kestää huonosti ulkoista ympäristöä. Kipsiä ei tule sekoittaa sementtiin. Tätä täyteainetta käytetään tyypillisesti pieniin rappaustöihin. Se lisätään joskus kalkkiin nopeaa kovettumista varten.

- Toinen suosittu kipsi täyteaine on savi, joka sekoitettuna veteen tuottaa viskoosisen taikinan. Raakamuodossaan se on hyvin muovista, joten se voi ottaa minkä tahansa muodon, joka säilyy myös kuivumisen jälkeen. Savesta tulee erittäin kovaa polttamisen jälkeen.

Tyypit saviliuokset uuneille ja takoille

Uunia asetettaessa käytetään rakennettavan alueen lämpötilasta riippuen useita laastityyppejä:

- 1200-1300 С - savi ja sementti;

- 1100 С - savi-hiekka-seos;

- 450-500 С - kalkkihiekka;

- 220-250 С - sementti-kalkki;

- ilmakehän lämpötila-alue (uunin perustus) - sementin ja hiekan seos.

Luetelluista muurauslaastista savi tai siitä valmistettu shamotte sisältyy kolmeen seokseen: savi-hiekka, savi-samotti ja sementti-samotti.

Harkitse näitä tärkeitä muurausuuniseosten komponentteja.

Savilaasti muurausuunien osuuksille, materiaaleille ja valmistusmenetelmälle

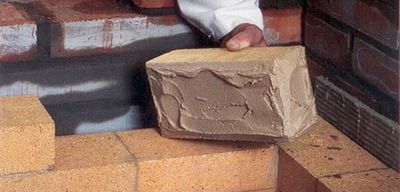

Mikä materiaali on sementin ja betonin seosten esiaste? Jokainen uuninvalmistaja tietää vastauksen - savi. Tähän asti se on välttämätön muurausmateriaali. Savilaastin käyttö tiilien ja takkojen asennuksessa johtuu useista tekijöistä:

- Chamotte-savi luonnollisella polttouunilla saa tiilen ominaisuudet. Tämä antaa korkean koko rakenteen kytkemisnopeuden.

- Korkea lämpöstabiilisuus. Tulipalojen jälkeen savi muuttuu todella keraamiseksi kiveksi. Se kestää suuria lämpökuormia ilman merkittäviä vaurioita.

Edellä mainitun saavuttamiseksi on kuitenkin ratkaisua valmisteltaessa noudatettava useita sääntöjä ja suosituksia.

Savityypit

Ensin on päätettävä saven saantimenetelmästä.Yksityisen sektorin asukkaille voit hankkia sen itse. Savikerrosten syvyys on matala, jopa 1 m. Mutta samalla on otettava huomioon sen koostumus - kaikki sakeudet eivät sovi liuokseen.

Tämän menetelmän lisäksi voit ostaa valmiiksi pakattuja, jo tehtaalla valmistettuja tulisijaa.

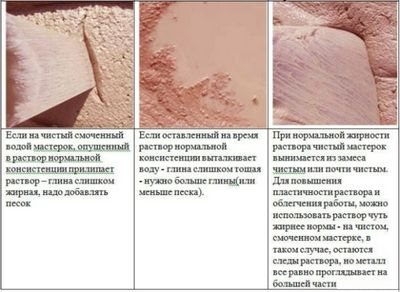

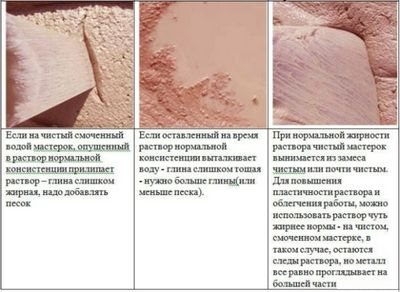

Saven tärkein indikaattori on sen rasvapitoisuus. Liesi (esimerkiksi venäläinen liesi) asennuksessa on käytettävä keskirasvaa savea. Jos tämä indikaattori ylitetään, ampumisen aikana esiintyy epäsäännöllisyyksiä ja kerroksen rakenne häiriintyy. Öljyisestä savesta valmistettu laasti on kätevä muuraus - sillä on hyvät tarttuvuusasteet ja se sopii tiukasti tiilen pinnalle. Sen käyttöä ei kuitenkaan suositella.

Koulutus

Niin sanotulla "laihalla" savella on tiheä rakenne, ja korkealaatuisen homogeenisen muuraus on tarpeen tehdä tietyin fyysisin toimin.

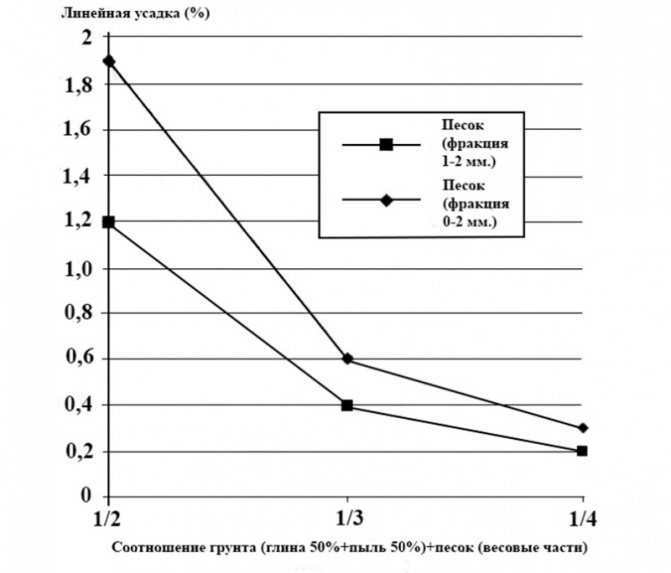

Rasvapitoisuus voidaan tasapainottaa hiekkapitoisuudella. Voit määrittää osuuden suorittamalla pienen kokeen:

- Jaa pieni määrä savea viiteen osaan. Yksi niistä ei sekoita hiekkaan, ja loput ovat vastaavasti 1/4, 1/2, 1 ja 1,5 osaa.

- Vaivaa kukin niistä erikseen muoviseen tilaan, tee tasaiset pyöristetyt aihiot.

- Viimeisen kuivauksen jälkeen laastin laatu voidaan määrittää. Jos hiekkaa on liikaa, työkappale murenee. Jos se ei riitä, pinta peitetään halkeamilla. On optimaalista, jos työkappaleen koostumus pysyy homogeenisena eikä sitä peitä halkeamia.

Sen jälkeen on tarpeen suorittaa saven puhdistusprosessi vieraista epäpuhtauksista. Tätä varten käytetään seulaa, jonka silmäkoko on 3 * 3 mm. Tämän menetelmän lisäksi voit huuhdella savea. Tätä varten säiliö asennetaan 4-8 asteen kulmaan. Likainen savi ladataan yläosaan ja vesi alaosaan. Pese savi pienellä lastalla vedellä, kunnes alaosasta saadaan homogeeninen liuos. Saatu liuos kaadetaan erilliseen astiaan.

Kun tarvittava määrä materiaalia on vastaanotettu, voit aloittaa ratkaisun valmistamisen.

Liuoksen valmistus

Savi on liotettava ennen työn aloittamista. Tätä varten kaadetaan pieni kerros savea isoon astiaan, joka täytetään vedellä liuoksen tason yläpuolella. Sitten levitetään seuraava kerros ja toimenpide toistetaan. Päivän kuluttua liuos sekoitetaan tasaiseksi.

Kuinka kipsilaasti valmistetaan oikein

Ratkaisu eri tarinoiden rappaamiseen koostuu kolmesta osasta:

- Ratkaisun pääelementti.

- Sideaine

- nestemäinen.

Pääsääntö on valita täydellinen yhdistelmä ratkaisun kaikkia osia. Kipsi ei saa olla liian ohut tai liian paksu.

Nyt myydään monia valmiita kipsiseoksia, joissa kaikki komponentit sopivat täydellisesti yhteen, sekä lisäelementtejä. Valmistajan on liitettävä yksityiskohtaiset ohjeet seoksen käytöstä ja valmistamisesta.

Sinun tarvitsee vain kaataa kuiva seos astiaan liuoksen valmistamiseksi, lisää sitten valmistajan määrittelemä tarvittava määrä vettä ja sekoita liuos huolellisesti. Liuoksen sekoittamisen aikana voit käyttää erityistä sekoitinta, joka selviää toiminnastaan melko hyvin. Sekoittimen kanssa sekoitettu liuos on homogeeninen.

Voit valmistaa ratkaisun omin käsin. Tätä varten sinun on valittava koostumus, joka sopii parhaiten korjaustöiden suorittamiseen, yhdistettävä kaikki komponentit määriteltyihin suhteisiin, lisättävä vettä ja sekoitettava kaikki perusteellisesti.

Tekniset tiedot

Tällaisen liuoksen koostumus sisältää välttämättä sementtiä, hiekkaa, sammutettua kalkkia ja vettä.

On syytä kiinnittää huomiota siihen, että on tarpeen lisätä sammutettua kalkkia.Muussa tapauksessa sammutusreaktio alkaa itse liuoksessa, kun vettä lisätään, ja kuplat, jotka muodostuvat jo liuoksen sisälle, johtavat rapatun pinnan halkeilemiseen.

Tämä kuplimisprosessi johtaa liuoksen laadun heikkenemiseen ja haurautumiseen sen kuivumisen jälkeen.

Rakennuseoksia, niiden koostumusta ja ominaisuuksia säätelevät erilaiset GOST: t. Tämä on tarpeen rakennussääntöjen standardoimiseksi ja säätämiseksi. GOST 28013-98 on tärkein säädös, joka säätelee koostumukseen sisältyvien laastien ja materiaalien teknisiä vaatimuksia.

Tämä standardi sisältää myös laatuindikaattorien ominaisuudet, hyväksymissäännöt ja valmiiden ratkaisujen kuljetusehdot. Se sisältää laadukkaat ja määrälliset ominaisuudet muurauslaastille, rappaus- ja sisätyön materiaaleille, joita käytetään erilaisissa käyttöolosuhteissa.

Savi-hiekkalaasti

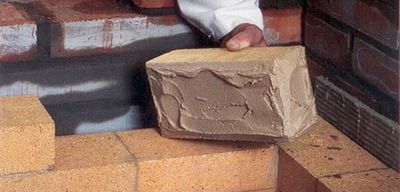

Myydään rautakaupoissa tai käsin valmistettuina. Kun on mahdollista uuttaa savea, seos on käytännössä vapaa. Savilaasti hiekalla on tärkein, koska sitä käytetään melkein koko uunin asettamiseen. Poikkeuksena on savupiippu, jolla on perustus, koska saadun seoksen kosteudenkestävyys on melko pieni.

Savi-uunilaasti toimii hyvin poltettujen savitiilien kanssa. Sillä on keskimääräinen lujuus, se kestää tulta ja mikä tärkeintä, ei salli kaasujen tunkeutua aineeseen. Toinen etu on sen kierrätettävyys. Ratkaisulla ei ole viimeistä käyttöpäivää. Se voidaan laimentaa vedellä ja käyttää uudelleen.

Savi

Uuniliuoksen perusta, joka riippumattoman "uuttamisen" yhteydessä edellyttää rasvapitoisuuden oikeaa määrittämistä. Rutiininomainen kastelu vedellä ja vaivaaminen kädessä ei riitä. Tarkempi tarkastus on tehtävä. Se voidaan tehdä eri tavoin, mutta 2-3 litran saven vaivaamista purkilla tavallisella vedellä pidetään yksinkertaisimpana ja helpoimmin saatavilla.

Kun saatu massa tarttuu melkein kokonaan melaan, se tarkoittaa, että savella on korkea rasvapitoisuus ja se on tyhjennettävä keinotekoisesti lisäämällä hiekkaa. Jos savi on pieniä hyytymiä työkalussa, se on ihanteellinen laastille eikä vaadi mitään "uudelleenkäsittelyä". Tätä vaihetta voidaan jatkaa vaivaamalla muurausseos suoraan, mutta savi on ensin puhdistettava. Tämä koskee myös hiekkaa, joka on pestävä.

Savenvalmistus

Oikein valittu savi tulee puhdistaa etukäteen, mikä parantaa merkittävästi materiaalin laatua. Riittää seuloa kuiva materiaali seulan läpi, jonka silmät ovat 2-3 mm. Lisäksi se liotetaan, asetetaan 15-20 cm kerroksiksi, kaadetaan päälle vedellä ja sitten sekoitetaan päivän kuluttua lisäämällä pieni määrä nestettä. Kun vielä 24 tuntia on kulunut, täysin turvonnut seosta sekoitetaan uudelleen perusteellisesti. Tätä savea käytetään uuniliuoksen jatkokäsittelyyn.

Hiekanpuhdistus

Ostettu irtotavaramateriaali myydään yleensä pestynä, mutta se vaatii usein lisävalmisteluja. Mahdolliset vieraat sulkeumat heikentävät muurauslaastin laatua ja siten vaikuttavat suoritettavien saumojen laatuun, jota ei pitäisi sallia. Riittää, että seulotaan kaupasta ostettu hiekka hienolla seulalla, jonka solut ovat 1 - 1,5 mm, ja yksinään saatu hiekka vaatii lisähuuhtelua korkeassa vesipaineessa. Teollisessa mittakaavassa hiekka puhdistetaan orgaanisista komponenteista kuumentamalla korkeisiin lämpötiloihin, jolloin irtomateriaali kuivuu täydellisesti.Kotona tämä voidaan tehdä, mutta vain silloin, kun erillinen asennus tehdään, mikä ei sovi yhden rakenteen asettamiseen.

Savilaastin koostumus ja resepti

Savilaastia on monia koostumuksia, mutta universaalia reseptiä ei ole, koostumuksen laatu riippuu komponenteista. Ja tärkein on savi seinien rappaamiseen, se on jaettu kahteen tyyppiin: kevyt ja öljyinen, jälkimmäinen on sopivin.

Laadun tarkistamiseksi vieritä pieni halkaisijaltaan oleva pallo savesta, laita se tasaiselle pinnalle ja tasoita se. Jos reunat pysyvät ehjinä, materiaali soveltuu rappaukseen, halkeamia on alkanut - koostumuksesta on vähän hyötyä. Toinen testi on rullata lippu, jonka pituus on 200-300 mm, osa 10-20 mm ja taivuttaa sitä varovasti, korkealaatuisen materiaalin reunat eivät halkeile.

Materiaalit

Näyttää siltä, että savi rakennusmateriaalina osoittautui menneisyydessä aiemmin, mutta ekologisen rakentamisen kehittyessä sitä on viime aikoina käytetty uudelleen aktiivisesti. Tosiasia on, että hienoksi jauhettu savi on hyvä supistava ja säilöntäaine.

Jos laimennat sen vedellä ja lisäät liuokseen täyteainetta, esimerkiksi kasvikuituja tai sahanpurua, on mahdollista ottaa hyvä ja ympäristöystävällinen lämpöeristysmateriaali. Tällaista seosta käytetään esimerkiksi tavallisesti onton kuonan ja paisutetun betonilohkon täyttämiseen tai eristyslaastina.

Lisäksi seokseen lisätään ajoittain kipsiä, kalkkia tai lisäksi sementtiä, mikä tekee savibetonista kestävämmän. Tämän ansiosta sitä voidaan käyttää kantavana materiaalina ympäristöystävällisten talojen rakentamisessa.

Materiaalin irtotiheys riippuu ainesosien suhteesta. Optimaalista indikaattoria pidetään - 550-600 kg kuutiometrissä.

On tehty johtopäätös, että tällainen materiaali hajoaa ja on tulipalovaarallinen, koska se sisältää olkia tai sahanpurua. Mutta tämä on vain arvaus, koska kasvien varsien ja sahanpurun leikkaus savi-nesteliuoksessa turpoaa ja on hyvin verhoiltu savella, joka ei vain sitoo niitä luotettavasti, vaan myös säilyttää ne.

Palovaaran osalta kiviainekset alkavat höyryä vain altistuessaan useille minuuteille avoimelle tulelle, esimerkiksi kaasuliekille, minkä seurauksena materiaalin paloturvallisuus on myös korkeampi kuin joidenkin klassisempien materiaalien käytetään rakennustöissä.

Edut

Materiaalin kasvava suosio selittyy sen seuraavilla eduilla:

- Edistetään ihmisystävällisen mikroilmaston muodostumista... Savi pystyy imemään ja vapauttamaan kosteutta nopeammin ja huomattavasti enemmän kuin klassiset rakennusmateriaalit. Lisäksi tämä ei vaikuta materiaalin lujuuteen.

- Kerää lämpöä... Tämän ominaisuuden ansiosta materiaali voi luoda mukavat olosuhteet asumisessa, lisäksi valtavien päivittäisten lämpötilojen laskuissa.

- Uudelleenkäytettävyys, tätä varten tarvitset materiaalia vedessä.

- Ihanteellinen DIY-kodin rakentamiseen... Materiaali ei vaadi rakennuslaitteiden ja kalliiden laitteiden käyttöä. Sen kanssa työskentelemisen tekniikka on myös kokematon rakentajien käytettävissä.

- Savi suojaa puuta ja muita orgaanisia aineita hajoamiselta... Jos käsittelet puuseiniä sillä, sieni tai hyönteiset eivät osu niihin.

- Clay puhdistaa ilmanabsorboivat epäpuhtauksia.

- Alhaiset materiaalikustannukset... Siksi rakentaminen savella osoittautuu paitsi ympäristöystävälliseksi myös taloudelliseksi.

Sideaineet: sementti, kalkki, savi

Yksi joidenkin viimeistelymateriaalien pääkomponenteista on ns. Sideaineet, jotka on yleensä jaettu kahteen suureen ryhmään: vesipitoiset ja vedettömät. Ensimmäinen ryhmä puolestaan on jaettu mineraaliin ja orgaaniseen.

Mineraali sisältää sementtiä, kalkkia ja vesilasia.

Orgaanisiin liimoihin kuuluvat erilaiset kasvi-, eläin- ja synteettiset liimat.

Sementti

Se antaa betonille suuren lujuuden. Hänen ansiosta betoni kovettuu nopeasti ja on vähemmän muotissa. Tyypillisesti sementti valmistetaan aineista, kuten alumiinioksidista tai kalsiumsilikaatista, jotka jauhetaan ja poltetaan perusteellisesti ennen sintrausta.

Polttamisen tuloksena saadaan sementtiklinkkeri, joka on hyvin jauhettu. Sementin laatu riippuu jauhamisen hienoudesta ja raaka-aineiden koostumuksesta.

Sementtiä käytetään laastien, betoniseosten valmistamiseen, betonin ja raudoitettujen betonituotteiden valmistukseen. Sementit jaetaan koostumuksen, kovettumisen kestävyyden, kovettumisnopeuden jne. Mukaan.

Sementti pystyy kovettumaan hyvin paitsi ilmassa myös vedessä, joten se on varastoitava kuivassa paikassa.

Rakentamisessa käytetään eniten portland-sementtiä (silikaattisementti), portland-kuonasementtiä (portland-sementti, johon on lisätty kuonaa) ja alumiinioksidisementtiä, joka saadaan alumiinioksidista ja kalkista, joka on sulatettu 1400 ° C: n lämpötilassa.

Tuloksena saatu massa murskataan paloiksi, jotka puolestaan jauhetaan jauheiksi putkimyllyissä. Laadun lujuus (alumiinioksidisementtiä tuotetaan luokissa 400, 500, 600) sementti on saamassa 3 päivässä.

Portland-sementti on harmaanvihreä jauhe. Se saadaan polttamalla savea ja liitua 1500 ° C: n lämpötilassa. Sen jälkeen sementtiklinkkeri (tämä on saadun massan nimi) jauhetaan erityisissä myllyissä lisäämällä siihen erilaisia aktiivisia ja inaktiivisia (inerttejä) lisäaineita: kuona, kipsi, kvartsihiekka.

Jos sementti liuotetaan veteen, se kovettuu hetken kuluttua ja muuttuu kiinteäksi aineeksi kuin kivi. Portland-sementtiä on saatavana luokkiin 400, 500, 600 ja 700.

Verrattuna sideaineisiin, kuten savi ja kalkki, sementti kovettuu paljon nopeammin.

Kovettuminen tapahtuu jo 35–40 minuutin kuluttua ja lopullinen asetus - viimeistään 12 tuntia sementin merkistä riippuen. Voit nopeuttaa kovettumista lisäämällä sementtiin lämmintä vettä.

Päinvastoin kylmän veden käyttö lykkää laimennetun sementin asettamista jonkin aikaa.

Sementin merkki riippuu jauhamisen hienoudesta. Jos sementin tuotemerkkiä ei tunneta tai on epäilyksiä, voit määrittää sen karkeasti sementin tiheyden perusteella. Se vähenee pitkäaikaisessa varastoinnissa: 6 kuukaudessa - 25%, yhden vuoden - 40%, kahden vuoden kuluttua - 50%.

Portland-sementti

Se on hydraulinen sideaine, klinkkerin hienojakoinen tuote, johon on lisätty kipsiä (3-5%) ja joka säätelee sementin kovettumisaikaa. Koostumuksen mukaan portland-sementti erotetaan ilman lisäaineita, mineraalilisäaineilla, kuonaportland-sementillä jne.

Portland-sementin asettamisen veden lämpötilassa 20 ° C: n liuoksessa tulisi alkaa aikaisintaan 45 minuuttia liuoksen valmistamisen jälkeen ja sen tulisi päättyä viimeistään 10 tunnin kuluttua.

Jos laastin valmistuksessa käytetään vettä, jonka lämpötila on yli 40 ° C, kovettuminen voi tapahtua liian nopeasti.

Portland-sementin lujuudelle on ominaista luokat 400, 500, 550 ja 600. Venäjän standardien lähentämiseksi eurooppalaisiin sementti jaetaan luokkiin: 22,5; 32,5; 42,5; 55,5 MPa.

Nopeasti kovettuva portlandsementti

Se on mineraalilisäaineita sisältävä portland-sementti, jolle on tunnusomaista lisääntynyt lujuus. Se saavuttaa yli puolet suunnitellusta lujuudesta 3 päivän kovettumisen jälkeen.

Nopeasti kovettuva sementti on saatavana luokkiin 400 ja 500.

Erittäin nopeasti kovettuva erittäin luja portland-sementti

Niitä käytetään esivalmistettujen teräsbetonirakenteiden tuotannossa ja talvebetonityössä. Arvosanoja 600 tuotetaan.

Portlandin valkoinen sementti

Niitä valmistetaan kahta tyyppiä - valkoinen portland-sementti ja valkoinen portland-sementti mineraalilisäaineilla.Valkeuden asteen mukaan valkoiset sementit on jaettu kolmeen luokkaan (laskevassa järjestyksessä). Valkoisen portland-sementin kovettumisen tulisi alkaa aikaisintaan 45 minuuttia, loppu - viimeistään 12 tuntia liuoksen valmistamisen jälkeen.

Värillinen portland-sementti

Se on punainen, keltainen, vihreä, sininen, ruskea ja musta. Sitä käytetään värillisen betonin ja laastien, viimeistelyseosten ja sementtimaalien valmistukseen.

Arvosanoja 300, 400 ja 500 tuotetaan.

Kuona portland-sementti

Se sisältää masuunikuonaa ja luonnonkipsiä, jota on lisätty liuoksen kovettumisajan säätelemiseksi.

Saatavana luokissa 300, 400 ja 500.

Nopeasti kovettuva kuona Portland-sementti

Erotettu lisääntyneessä lujuudessa 3 päivän kovettumisen jälkeen.

Arvosanoja 400 tuotetaan.

Kipsi-alumiinioksidisementti

Se saadaan sekoittamalla runsaasti alumiinioksidikuonoja ja luonnonkipsiä. Kipsi-alumiinioksidisementin kovettumisen tulisi alkaa aikaisintaan 10 minuuttia, loppu - viimeistään 4 tuntia liuoksen valmistamisen jälkeen.

Lime

Tätä materiaalia käytetään pääasiassa kivityöstössä ja kipsiseoksen valmistuksessa. Kalkkia on kolme tyyppiä: hydraulinen, korkea-hydraulinen, ilma. Ne eroavat kovettumismenetelmästä. Ilmakalkki kovettuu ilmassa. Sen tärkein haittapuoli on vedenkestävyys.

Hydraulinen pystyy kovettumaan ilmassa ja vedessä, sen kovettumisprosessi on nopeampi kuin ilman ja sen lujuus on paljon suurempi. Erittäin hydrauliselle kalkille on ominaista suuri lujuus ja kovettumisnopeus.

Kun ostat kalkkia, sinun on kiinnitettävä huomiota liuoksen valmistamisen ja varastoinnin ohjeiden olemassaoloon.

Kalkki sammutetaan käsittelemällä sammutettua kalkkikertymää vedellä. Sammuttamiseen tarvittavan vesimäärän mukaan saadaan hydratoitunut kalkki (nukka), kalkkitaikina ja kalkkimaito.

Jauhettua hydratoitua kalkkia saadaan, kun vesitilavuus on 60–70%. Sammuttamisen seurauksena kalkin määrä kasvaa 2-3 kertaa. Sammutettu kalkki on valkoinen jauhe, joka koostuu pienimmistä kalsiumoksidihydraatin hiukkasista, joiden tiheys on 400 kg / m3 (löysässä tilassa) 500-700 kg / m3 (tiivistetyssä tilassa).

Saadaksesi kalkkitaikinan, ota vettä sammuttaessasi 3-4 kertaa enemmän kuin kalkki. Saadun taikinan tilavuus on 2–3 kertaa suurempi kuin sen valmistamiseen käytetyn kalkin määrä.

Kalkkitahna on valkoista muovimassaa, jonka tiheys on enintään 1400 kg / m3.

Hyvin sammutettua kalkkia, jonka tilavuus on kasvanut vähintään 3 kertaa, kutsutaan rasvaksi, ja jos sen määrä on kasvanut alle 2,5 kertaa, sitä kutsutaan vähärasvaiseksi.

Kovettumiskyvyn mukaan se on jaettu hydrauliikkaan ja ilmaan. Ensimmäisessä tapauksessa kalkki kovettuu sekä vedessä että ilmassa, ja toisessa, kuten nimestä käy ilmi, vain ilmassa.

Kalkki saadaan kalsinoimalla kalkkikiveä akseliuuneissa. Polttamisen jälkeen saadaan polttamaton kalkki - kiehuva kalkki tai paakkuinen kalkki. Kalkin sammuttamiseksi se kaadetaan vedellä nopeudella 35 litraa vettä / 10 kg kalkkia. Sammutusprosessissa kalkki alkaa "kiehua", murenee pieniksi paloiksi, minkä jälkeen sen määrä kasvaa huomattavasti. Sammutushetkellä on nopeasti sammuttavaa (noin 8 minuuttia), keskisuuria (noin 25 minuuttia) ja hitaasti sammuttavaa (yli 30 minuuttia) kalkkia.

Sammutettua kalkkia kutsutaan fluffiksi. Jotta kaikki kalkkihiukkaset sammuvat, sitä on pidettävä noin 2-3 viikkoa suljetun kannen alla.

Määritetyn ajanjakson jälkeen jäljellä on hienojakoista massaa, jonka vesipitoisuus on enintään 50%.

Ilmakalkki on sammuttamatonta ja sammutettua (hydratoitua). Kalkki ilman lisäaineita on jaettu kolmeen luokkaan (1., 2., 3.), kalkki lisäaineilla - kahteen (1., 2.). Hydrattu jauhettu kalkki (nukka), lisäaineilla ja ilman, on kahta laatua (1., 2.).

Ilmakalkin käyttöalue on kalkkihiekan ja sekoitettujen laastien valmistus, joita käytetään muurauksessa ja pintojen rappauksessa sekä kalkkipesussa ja silikaattituotteiden valmistuksessa.

Hydraulinen kalkki on joko heikko hydraulinen tai vahva hydrauliikka. Sitä käytetään muuraus- ja laastilaastien sekä huonolaatuisten betonien valmistamiseen, jotka on tarkoitettu kovettamiseen sekä ilmassa että kosteissa olosuhteissa.

Kalkkia sisältävät hydrauliset aineet

Ne on jaettu kalkkikuonaan lisäämällä rakeisia kuonoja, kalkkipozzolaanihappoa lisäämällä sedimentti- tai tulivuoren aktiivisia kiviä, kalkkituhkaa lisäämällä jonkin tyyppisen polttoaineen tuhkaa. Kalkkia sisältävät aineet ovat mukana matalien betonilaatujen ja laastien valmistuksessa, joita käytetään maanalaisissa rakenteissa.

Kalkkia sisältäviä hydraulisia aineita valmistetaan luokissa 50, 100, 150, 200.

Kipsisideaineet

Se saadaan polttamalla ja jauhamalla sedimenttikivestä, joka sisältää kipsidihydraattia. Kipsisideaineilla on kyky kovettua nopeasti ja kovettua. Raaka-aineiden lämpökäsittelyn lämpötilasta riippuen erotetaan kaksi kipsisideaineiden ryhmää: matalapolttoinen (muovausrakenne ja luja kipsi) ja korkeapolttoinen (anhydriittisementti, ekstrikkikipsi).

Puristuslujuuden suhteen kipsisideaineita on 12 - matalalujaisesta G-2: sta erittäin lujaan G-25: een. Kovettumisajan mukaan ne on jaettu nopeasti kovettuviin (A), normaalikovetteisiin (B) ja matalankovetteisiin (C).

Jauhatusasteen mukaan kipsisideaineet jaetaan myös kolmeen ryhmään: I, II, III.

Arvosanoja G-2 - G-7 (ryhmät A, B, C ja I, II, III) käytetään erilaisten kipsirakennustuotteiden valmistukseen. Arvosanoja G-2 - G-7 (ryhmät A, B ja II, III) käytetään ohutseinäisten rakennustuotteiden ja koristeosien valmistukseen. Arvosanoja G-2 - G-25 (B, C ja II, III) käytetään rappaustöissä, saumojen tiivistämisessä ja erityistarkoituksiin.

Lujuuden lisäämiseksi ja kovettumisajan nopeuttamiseksi kalkkihiekkalaastiin lisätään kipsisideaineita. Ne antavat myös enemmän tasaisuutta ja valkoisuutta kipsikerrokselle; niitä käytetään pääaineena mastiksissa.

Savi

Savi on öljyinen, rohkea (keskirasva) ja vähärasvainen (savi). Tämä jako johtuu saven hiekkapitoisuudesta.

Savea käytetään sideaineena uuni- ja kipsilaastien valmistuksessa, lisätään sementtilaastiin, jotka on tarkoitettu rakenteiden asettamiseen normaalissa ilmankosteudessa.

Tiheä savi, joka ei sisällä epäpuhtauksia, on erinomainen rakennusmateriaali. Tiilet valmistetaan siitä.

Jos taloa käytetään savea, sen laatu voidaan tarkistaa seuraavasti. Tätä varten laita 1 kg materiaalia ämpäriin ja kaada siihen 4 litraa vettä, sekoita kaikki hyvin ja jätä 24 tunniksi.Veden ansiosta savi muuttuu pehmeäksi ja hiekka irtoaa savesta. Sitten kauhan sisältö sekoitetaan uudelleen perusteellisesti ja vesi ja sen sisältämä liejuinen savi tyhjennetään siten, että vain savi ja hiekka ovat kauhan pohjassa. Savi ja hiekka punnitaan ja niiden massa vähennetään 1 kg: sta - tällä tavalla voit selvittää, kuinka paljon savea oli tutkittavassa materiaalissa.

Saven laatu riippuu sen plastisuudesta ja se voidaan testata kosketuksella. Öljyinen savi muistuttaa kostean saippuan palaa tai sianpekkaa. Saven laatu voidaan määrittää toisella tavalla. Kun olet valmistanut 15 cm pituisen ja 2 cm paksuisen lipun savesta, sinun on vedettävä se molemmista päistä samanaikaisesti.

Laiha savi ei venytä hyvin, ja lipunmurtuman kohdalle muodostuu rosoisia reunoja. Tasaisesti venyvä muovisaven lippu ohenee vähitellen ja lopulta rikkoutuu muodostaen terävät hampaat murtumiskohtaan.

Saven väri riippuu siitä, mitä epäpuhtauksia koostumukseen sisältyy.Savi, johon on lisätty rautaoksidia ja mangaanioksidia, on väriltään punainen, keltainen ja ruskea ja musta - orgaanisilla epäpuhtauksilla.

Savea betonia voidaan lisätä savustettuun saviin lujuuden ja kyvyn säilyttämiseksi kuivauksen jälkeen.

- Kipsilevy, kiviainekset ja kiven viimeistelymateriaalit

- Laastit: laastin tuotemerkin ja koostumuksen valinta