De vraag rees: is het realistisch om van zaagsel briketten te maken die als brandstof voor bijvoorbeeld een kas kunnen worden gebruikt?

Onnodige materialen zijn te vinden op elke datsja. Het kan zijn:

- zaagsel;

- planken;

- houtresten;

- rietje;

- takken;

- kolenafval;

- droge bladeren;

- karton;

- papier.

Al deze materialen branden goed, maar om ze te gebruiken, moet je eerst slijpen. Hiervoor heeft u de machines nodig die hiervoor zijn ontworpen. U hoeft ze niet zelf te maken, kant-en-klare apparaten worden door gespecialiseerde winkels te koop aangeboden.

Voor dergelijk werk is een roterende machine geschikt, die met behulp van messen plantmateriaal kan malen. De kosten zijn beschikbaar voor elke zomerbewoner. Dit apparaat is onmisbaar wanneer u kunstmest nodig heeft.

Zo'n machine kan ook worden gebruikt om brandstofbriketten te kopen. Ze kunnen het echter niet alleen, je hebt extra apparatuur nodig.

Technologisch proces

Om briketten te maken, heb je klei nodig en natuurlijk zaagsel. Ze worden gemengd in een verhouding van 10: 1, water wordt toegevoegd totdat de consistentie van de oplossing formatief wordt. Het is erg belangrijk dat de klei, het belangrijkste bindende element, gelijkmatig het volledige volume van het zaagsel beslaat.

Je kunt het mengsel met de hand mengen, maar het is beter om een bouwmixer te gebruiken. Hij zal dit werk snel en efficiënt doen.

Een verscheidenheid aan materialen is geschikt voor het vormen van briketten:

- dozen;

- afgedankte potten;

- elke capaciteit.

De vorming van de toekomstige brandstof moet worden uitgevoerd door op de voltooide oplossing te drukken.

De laatste fabricagestap is drogen. Het is goed als het buiten helder zonnig weer is, omdat briketten in dergelijke omstandigheden erg snel drogen.

Eigenschappen van brandstofbriketten

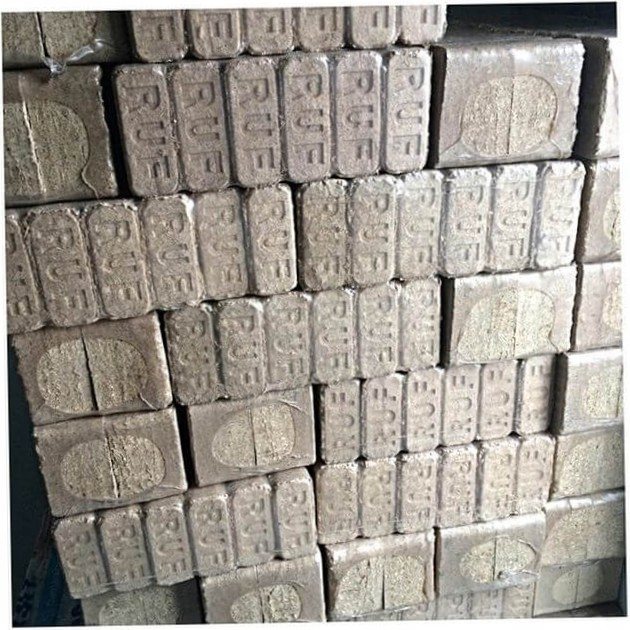

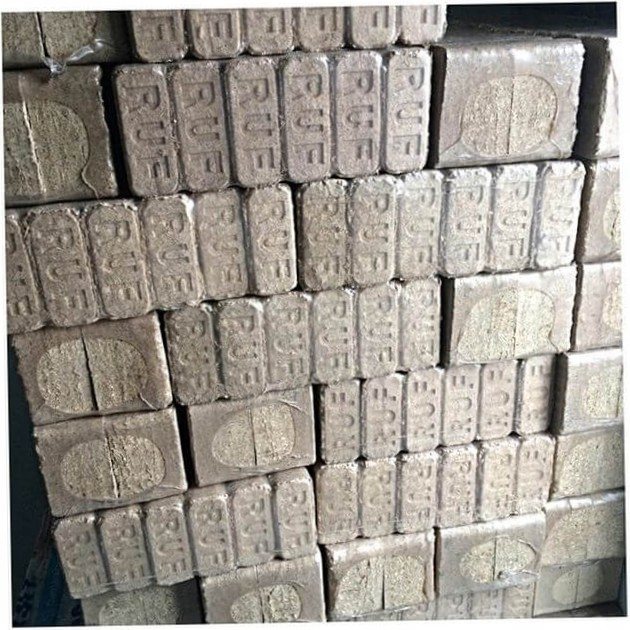

eurowood - brandstofbriketten

Brandstofbriketten zijn 4- of 6-zijdig hout met een doorgaand gat voor rookverwijdering in het midden. Diameter van 50 tot 75 mm, gatdiameter ongeveer 20 mm. De lengte is van 10 tot 30 cm. Hun dichtheid kan oplopen tot 1200 kg per kubieke meter met een asgehalte van minder dan 1%.

Brandstofbriketten branden 3,5-4 keer langer dan hout. En in termen van calorische waarde zijn schilproducten gelijk aan steenkool (tot 5200 kilocalorieën per kilogram), zaagsel iets lager - 4200 kcal / kg. Tegelijkertijd bereikt het asgehalte in steenkool 20%, in briketten niet meer dan 3%. Daarom zijn ze erg handig voor het aansteken van open haarden, Europese kachels.

Welke machine kan worden gebruikt om briketten te maken

Thuisvakmensen maken dergelijke machines met hun eigen handen. Briketten worden gemaakt in de vorm van bakstenen of rond.

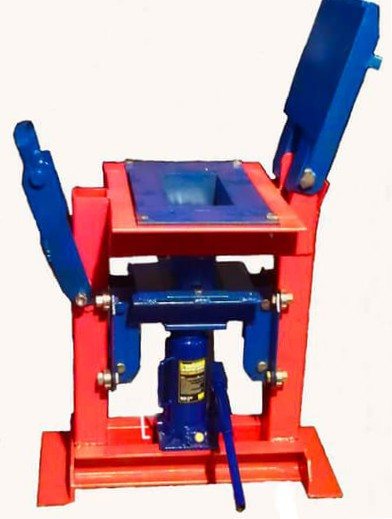

Bij dergelijke machines is het belangrijkste element het onderdeel dat onder hoge druk de briket vormt.

Zo'n zelfgemaakte pers kan verschillende typen hebben, waarbij verschillende mechanismen worden gebruikt:

- handmatige aandrijving;

- krik;

- hydraulische aandrijving.

Het eenvoudigste is het handmatige mechanisme. Het gelaste frame is gemaakt van een stalen profielbuis. Het is handig om zo'n frame aan de muur te bevestigen. Aan de onderkant van het frame zit een vaste vorm stevig vast, die er heel anders uit kan zien, maar vaker wordt een rechthoekige configuratie gebruikt. Aan de bovenkant is een lange arm bevestigd met behulp van een scharnier. Hierop wordt een drukstuk aangesloten, dat de mal binnengaat. Er is een kleine opening voorzien voor zijn vrije beweging.

In andere versies worden gemechaniseerde krikken gebruikt, hydraulische aandrijvingen die de hendel vervangen. Aan de onderkant worden kleine gaatjes geboord zodat het water tijdens het gebruik vrij uit de mal kan komen. Je kunt het ontwerp in de video zien:

Grondstoffen voor eurowood

Om thuis dergelijke producten te maken, worden allerlei soorten organisch afval (groente, landbouw) gebruikt. Meestal gebruiken ze gevallen bladeren, boomtakken, kafjes van granen, droge plantstelen, stro, zaagsel, papier, karton, etc.

Laten we nu direct verder gaan met de productie van Euro-hout met onze eigen handen. Dit proces bestaat uit verschillende opeenvolgende fasen:

- Fase 1. Eerst moet u de grondstof reinigen van overtollige onzuiverheden en vuil en deze vervolgens mengen met droog kleipoeder in een verhouding van 10: 1, waarbij de laatste component 100 g is en de grondstof ongeveer 1 kg. Voeg een beetje water toe aan het afgewerkte mengsel en mix alles tot een gladde massa. De hoeveelheid vloeistof wordt bepaald door het vermogen van het mengsel om te vormen en verschillende vormen aan te nemen, dus de samenstelling mag niet te dik of dun zijn. Bovendien hangt de uiteindelijke dichtheid van het product af van de hoeveelheid water. Als u veel vloeistof heeft toegevoegd, moet u er rekening mee houden dat het langer nodig heeft om te drogen. Om de eigenschappen van het materiaal tijdens verbranding te verbeteren, kan versnipperd karton aan de grondstof worden toegevoegd.

- Stage 2. Het resulterende mengsel moet in speciale vormen worden gedaan en geperst. Tijdens het persen van de grondstof is het nodig om er zoveel mogelijk vloeistof uit te persen. Het mengsel moet een tijdje in de vormen staan om te bezinken.

- Stap 3. De volgende stap bij het maken van brandstofbriketten is het drogen ervan. Een optie is mogelijk met een speciale droogkamer of normale natuurlijke omstandigheden. Het is noodzakelijk om de producten grondig te drogen, anders blijkt het eindproduct van slechte kwaliteit te zijn. Als de briketten niet droog genoeg zijn, zullen ze niet verbranden en afbrokkelen. Om de sterkte van het product op het moment van drogen te vergroten, worden ze gelegd met droge bladeren, papier, houtsnippers.

- Stap 4. Nadat de eurowoods volledig zijn gedroogd, kunt u ze naar magazijnen of houtstapels vervoeren. Ze zijn nu bruikbaar.

Schroef pers

Het kan de eenvoudigste worden genoemd die door huisambachtslieden is gemaakt. Het mengsel wordt in een geperforeerde vormbak gegoten, waarna het onder het bed wordt geplaatst. Draai de schroef langzaam vast om de gewenste druk uit te oefenen. Het werkingsprincipe en het apparaat van een dergelijke pers zijn duidelijk zichtbaar in de gepresenteerde figuur.

Het is veel gemakkelijker en sneller om "baksteen" briketten te maken op een zelfgemaakte pers, die een lange hendel gebruikt en een systeem om ze uit de mal te "duwen". Om het proces te versnellen, lassen sommige zomerbewoners twee vormen tegelijk aan het frame.

Niet alle vakmensen zijn tevreden met handwerk. Er is ook verbeterde gemechaniseerde apparatuur. Om bijvoorbeeld een zaagselbriketmachine efficiënter te maken, kun je de handaandrijving vervangen door een hydraulische krik. Natuurlijk zal de montage van een dergelijke eenheid enige inspanning vergen, maar het resultaat zal de efficiëntie verhogen.

Zelfs problemen bij de vervaardiging van onderdelen houden de huisvakmensen niet tegen. Ze waren in staat om zelfstandig een schroefpers te maken, waarop de briketten van zeer goede kwaliteit zijn. Het was echter kostbaar om de schroef en het huis te maken van hooggelegeerd staal.

Voor een dergelijke machine is een elektrische aandrijving vereist, waarvan het vermogen meer dan 7 kW moet bedragen, en dit is een extra financiële investering.

Zaagsel als vaste brandstof

Dit milieuvriendelijke en meest economische type brandstof is van verschillende typen. Een van hen - chips en zaagsel in bulk

Ze zijn gemakkelijk te verkrijgen bij houtbewerkingsfabrieken waar ze afval zijn of als er een timmerwerkplaats in de buurt is. Briketten en pellets worden gemaakt met een speciale pers.Dit proces kan met behulp van eenvoudige apparaten thuis worden aangepast.

Het volgende type brandstof is pellets

Ze zijn veel winstgevender dan gewoon brandhout (ze branden langer en de kosten zijn meerdere keren lager). Ze zijn erg handig om te vervoeren en op te slaan. Pellets zijn kleine capsules (ongeveer acht millimeter in diameter) gemaakt van samengeperst zaagsel.

Naast pellets en los zaagsel worden ze gebruikt voor lang brandende kachels brandstof briketten

Ze zijn cilindrisch, rechthoekig, zes- en octaëdrisch (Pinii-Kei).

Voordelen van het gebruik van zaagsel als brandstof

- - Lage brandstofkosten;

- - Gemak van opslag;

- - Warmteoverdracht en brandduur zijn hoger dan die van gewoon brandhout of turfbriketten;

- - Pellets geven bij verbranding geen roet en giftige stoffen af;

- - Verbrandingsproducten die overblijven van brandend zaagsel - goede meststof voor de tuin;

- - Afval van zaagsel en pellets is veel minder dan van hout en kolen;

- - Omdat het zaagsel altijd droog is, kunt u het gebruiken om de kachel op elk gewenst moment aan te steken, terwijl brandhout soms extra moet worden gedroogd;

- - Bij het verbranden van brandstofbriketten of zaagsel wordt veel minder as en as gevormd dan bij het verbranden van hout.

Nadelen van het gebruik van zaagsel

De nadelen zijn onder meer stof van zaagsel, dat in zeldzame gevallen een allergische reactie kan veroorzaken, evenals het feit dat zaagsel, indien onjuist opgeslagen, spontaan kan ontbranden. Beide factoren zijn echter uiterst zeldzaam.

Hoe brandstofbriketten te maken voor gebruik in een langgestookte oven

Om zaagselbriketten te maken heb je nodig:

- - houten balken, spijkers en een hamer voor het monteren van de pers;

- - twee metalen cilinders - mallen voor toekomstige briketten;

- - zaagsel;

- - water.

1. Giet zaagsel in een diepe bak en meng met water tot de dikte van dikke zure room.

2. Van houten balken stellen we een pers samen volgens het schema. Het principe ligt in de hefboomwerking.

3. Nat zaagsel wordt in een metalen mal gedaan en geperst door op het handvat van de houten "machine" te drukken.

4. Haal de afgewerkte briketten uit de vorm en laat ze drogen.

Een andere soortgelijke manier om kachelbriketten te maken, is door verschillende houten kisten met veel cellen samen te stellen, zaagsel te mengen met water en een beetje klei en dit mengsel stevig in de cellen van de kisten te hameren om het water eruit te laten. Binnen een dag halen we de brandstofbriketten eruit en gebruiken ze voor het beoogde doel.

Doe-het-zelf Bubafonya-oven op zaagsel

Omdat de verbrandingstemperatuur van zaagsel hoger is dan de verbrandingstemperatuur van hout, moeten de wanden van de brandstoftank dikker worden gemaakt - minimaal 10 mm. En om de brandveiligheid te garanderen, wordt de kachel op een fundering geïnstalleerd en uitgerust met een reflecterend scherm, een watercircuit of is de kachel bedekt met vuurvaste stenen.

Bevestigingsmateriaal oven

- - een dikwandig vat met een afgedichte bodem (of een gebruikte gasfles) voor de oven, het is raadzaam om een volume van ongeveer tweehonderd liter te kiezen;

- - twee stukken metalen buizen;

- - kanaal;

- - plaat metaal;

- - molen, voor het strippen en snijden van wielen;

- - een hamer;

- - lasmachine en elektroden;

- - ijzerzaag voor metaal;

- - bakstenen en cement voor de fundering.

Werk moet worden uitgevoerd in overeenstemming met de veiligheidsvoorschriften. Bovendien moeten er werkzaamheden worden verricht in de buurt van de elektriciteitsbron.

1. Brandstoftank

Als een vat of blik wordt gebruikt, moet de bovenkant worden bijgesneden. Gebruik hiervoor een molen of een ijzerzaag voor metaal. Volgens de markering wordt het bovenste deel afgesneden, voorzichtig om ervoor te zorgen dat het gereedschap niet oververhit raakt en dat de snijlijn gelijk is. De rest kan dan als ovendeksel worden gebruikt.

In het geval dat de brandstoftank is gemaakt door lassen van plaatstaal, wordt deze voorgebogen in een straal op een buigmachine en vervolgens verbonden met een lasmachine in de vorm van een cilinder. Aan deze cilinder wordt een bodem van de juiste maat gesneden uit een stuk plaatstaal en gelast, waarbij de kwaliteit van de las wordt waargenomen.

De diameter van de klemcirkel moet iets kleiner zijn dan de diameter van de brandstoftank. Dit zorgt voor een vrije beweging in de oven terwijl de brandstof verbrandt. In het midden van de drukcirkel moet een gat worden gesneden dat gelijk is aan de diameter van de toevoerleiding. Daarna wordt het kanaal in 4 gelijke delen gezaagd en aan de cirkel gelast. Dit is nodig om het gewicht van het drukwiel te vergroten en voor extra structurele sterkte te zorgen.

De lengte van de aanvoerleiding wordt als volgt berekend: meet de lengte van de brandstoftank en tel bij deze waarde van 20 tot 50 cm op.

De aanvoerleiding en de klemcirkel zijn door middel van lassen met elkaar verbonden.

Het is noodzakelijk om een demper op de buis te maken, met behulp waarvan de hoeveelheid lucht die de oven binnenkomt, wordt geregeld. De eenvoudigste sluiter is een kleine metalen cirkel met een stalen handgreep voor gebruiksgemak.

3. Afvoerleiding

Om het aan de vuurhaard te bevestigen, worden markeringen aangebracht op de bovenkant van de tank en wordt een gat uitgesneden dat gelijk is aan de diameter van de uitlaatpijp. Daarna wordt de buis vastgelast. De buis is verbonden met het hoofdverwarmingssysteem door middel van een klem en warmte-isolerend materiaal (glasvezel).

4. Omslag

Het deksel wordt uit een stuk metaalplaat gesneden of hiervoor wordt een afgesneden deel van de loop gebruikt. Een gat voor de toevoerleiding is in het midden gesneden en de handgrepen zijn gelast van gebogen metalen staven.

Om de kachel te beschermen tegen oververhitting en om de warmteverdeling te verbeteren, is een metalen plaat - een reflector gelast aan het buitenste deel van de brandstoftank (met kleine metalen hoeken).

De fundering is opgebouwd uit twee rijen vuurvaste stenen.

Hoe "Bubafonya" te verdrinken met zaagsel

Voordat zaagsel in de "Bubafnya" wordt geplaatst, wordt een buis met een kleine diameter in de verbrandingskamer geplaatst. Rond deze buis wordt zaagsel gelegd, waardoor ze stevig worden verdicht.

Wanneer het zaagsel helemaal naar boven is gestapeld, wordt de buis eruit getrokken. Het zaagsel wordt dus in de oven gestapeld, zodat de resulterende verbrandingsproducten door de luchtstroom (trek) naar beneden worden geblazen in de schacht die door de buis wordt gevormd.

Het zaagsel wordt in brand gestoken met een fakkel of lucifers, bedekt met een drukschijf, een deksel, en gedurende enkele minuten observeren ze de oven, passen ze de opening van de schuifafsluiter aan en dienovereenkomstig de tocht en de intensiteit van de verbranding.

Zo wordt van de goedkoopste materialen een lang brandende oven met biologisch zuivere brandstof met een rendement van bijna 100% verkregen. De Bubafonya-kachel op zaagsel is de beste optie voor zuinige eigenaren.

Hallo lieve lezers en abonnees van Andrey Noak's Blog! Vandaag zal ik je vertellen over milieuvriendelijke brandstof - briketten. In het land is er altijd afval van onze eigen productie van verschillende dingen of gewoon afval (bladeren, krullen, stro, kafjes, enz.), En natuurlijk kunnen ze worden gebruikt. Ik zal je vertellen hoe je met je eigen handen brandstofbriketten kunt maken.

Dit materiaal wordt gebruikt voor open haarden, kachels of. Voor de productie kunt u al het brandende afval meenemen dat kan worden vermalen en geperst. Houtbewerkingsafval (schaafsel, zaagsel, houtsnippers, kleine planken), maar ook landbouwafval (maïs, stro, schil, zonnebloem) kunnen geschikt zijn. Soms dienen houtskool en turf als materiaal.

Opgemerkt moet worden dat dit type verwarmingsmateriaal milieuvriendelijk is en in vergelijking met traditionele typen hoge warmteoverdrachtsnelheden en efficiëntie heeft. Omdat er een zeer kleine hoeveelheid vocht in zit, stoten ze een kleine hoeveelheid rook uit tijdens de verbranding en branden ze snel op.Ze onderscheiden zich door het vermogen om te branden zonder vonken af te geven en een constante temperatuur te behouden. Dankzij hun ergonomische vorm en kleine afmetingen kunnen ze gemakkelijk worden opgevouwen en opgeborgen.

Het is belangrijk om op te slaan bij lage luchtvochtigheid, aangezien het materiaal een slechte vochtbestendigheid heeft. Het moet ook met zorg worden vervoerd vanwege de gevoeligheid voor mechanische schade.

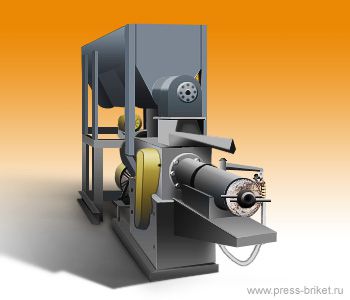

Briketpers RUF 600

De industrie produceert een speciale pers RUF 600, die briketten produceert met afmetingen van 150x60 mm.

De applicatie heeft verschillende voordelen :

- Lage slijtage.

- Verhoogde betrouwbaarheid.

- Laag stroomverbruik.

- Hoge kwaliteit en dichte briketten.

- Hoge performantie.

- Continue werking.

Het RUF 600-model gebruikt tweevoudig hydraulisch persen. Er wordt gebruik gemaakt van het materiaal waarvan het vochtgehalte van 6 tot 14% is zonder toevoeging van bindmiddelen.

Ten eerste wordt er een lichte druk gecreëerd, waardoor het materiaal begint te drukken vanwege de bestaande holtes die tussen de deeltjes zijn gevormd. Hierna treedt verdichting en daaropvolgende vervorming van de deeltjes zelf op, een krachtige cohesie wordt verkregen op moleculair niveau.

Door de hoge druk die ontstaat aan het einde van de operatie wordt de elastische vervorming plastisch. Hierdoor wordt de structuur van de briket veel sterker, blijft de gegeven vorm volledig behouden.

Zaagselbrikettenmachine - YUXI

Werktuigmachines en uitrusting

Om ervoor te zorgen dat biologisch afval zo efficiënt mogelijk wordt verwerkt, is er speciale apparatuur gemaakt. Bij de productie worden zaagsel, stro, zonnebloemschillen, droog gras van peulvruchten en oliehoudende zaden als grondstof gebruikt. Het eindproduct van de verwerking is een continue briket, genaamd Eurowood.

In de regel is de apparatuur voor de productie van briketten vrij compact, er zijn zelfs containerfabrieken gemaakt: alles wat je nodig hebt, is geconcentreerd in één container op wielen.

Brandstofbriketten worden geproduceerd op de volgende soorten apparatuur:

- drogers. Er zijn verschillende soorten drogers nodig om verschillende soorten grondstoffen te drogen;

- brekers. Hamerbrekers worden vaker gebruikt;

- granulatoren;

- Briketmachines: dit kan een productielijn zijn of aparte machines voor het verwerken van zaagsel of stro.

De keuze aan apparatuur voor briketteren is erg groot. Het meest productief en functioneel zijn de lijnen die alle bewerkingen voor de verwerking van grondstoffen en de vervaardiging van het eindproduct uitvoeren.

Afhankelijk van het productievolume en de samenstelling van grondstoffen, kunt u het juiste type machine kiezen.

- Grondstoffen: kleine hoeveelheden droge krullen en zaagsel. RUF-briketten worden gemaakt met een pers. Dit zijn brandstofblokken van goede kwaliteit die zowel in binnen- als buitenland verkocht kunnen worden. Machines van dit type worden in Denemarken gefabriceerd, zijn vrij duur, zeer productief en hebben veel middelen. Analogen van RUF-persen worden geproduceerd in de Baltische staten, ze zijn iets goedkoper.

- Grondstoffen: kleine hoeveelheden ruwe houtsnippers, zaagsel en spaanders. Om van dergelijke grondstoffen brandstofbriketten te maken, is het noodzakelijk om het voor te bereiden: droog het en maal het en druk erop. Je hebt nodig: droger, papiervernietiger, pers.

- Grondstoffen: veel nat houtafval. Het meest voordelig is om een complete lijn aan te schaffen voor de productie van brandstofbriketten. Een krachtige pers is vereist. De productie-efficiëntie wordt aanzienlijk verhoogd als u een paar drogers naar één pers brengt.

Grondstofkalibrator

Het is noodzakelijk om te grote deeltjes (meer dan 5 mm) op de breker te filteren. Grondstoffen van geschikte grootte worden naar een transportband gevoerd en van daaruit naar een droger. De handigste schroeftransporteurs, hun productiviteit kan variëren van 1,5 tot 10 kubieke meter grondstoffen per uur.

Drogers

Het vochtgehalte van grondstoffen is een van de belangrijkste parameters voor het verkrijgen van hoogwaardige briketten. Hiervoor worden elektronische vochtmeters gebruikt.Voor het ontwateren van turf en houtbewerkingsafval tijdens de productie, worden aerodynamische drogers - verspreidingsmiddelen veel gebruikt. Dispergeermiddelen zijn handig omdat het drogen plaatsvindt als gevolg van hete rook die in de kamer wordt gevoerd. De droger bestaat uit luchtkanalen, ventilator, cyclonen, ontvanger, warmtegenerator.

De verbrandingskamer is meestal gemaakt van baksteen. Een thermische sensor is geïnstalleerd om de temperatuur te behouden. De capaciteit van drogers kan variëren van 100 tot 300 kg grondstoffen per uur.

Persen

Bij de productie worden universele briketpersen gebruikt voor verschillende soorten houtbewerkings- en voedingsindustrieën (kafjes en kafjes van zaden en granen, zaagsel). Grondstoffen worden verwerkt met een vochtgehalte van 8 tot 12%, met een deeltjesgrootte van maximaal 5 mm. Voor het scheiden van het hout in de pers is een mes voorzien. De schroefsnelheid wordt geregeld. Daarnaast is er een thermisch sensorsysteem. Extruderpersen werken bij luchttemperaturen boven de 5 graden Celsius.

Onder hoge druk en temperatuur + 200-350 graden Celsius wordt de grondstof met een schroef aangedrukt. Het bindmiddel is een natuurlijke stof - lignine, die in de grondstof aanwezig is. Bij hoge temperaturen smelt het oppervlak van de afgewerkte blokken en wordt het solide. Daarom zijn ze bestand tegen transport en opslag.

Tijdens de werking van de pers komen schadelijke gassen vrij die door middel van een afzuigkap worden afgevoerd. Het ontwerp bevat: luchtkanalen, paraplu, ventilator, metalen doos. De diameter van de luchtkanalen wordt geselecteerd op basis van de lokale omstandigheden.

Productietechnologie voor briketten

Het productieproces van verwarmingsmateriaal is omslachtig en vereist opeenvolgende bewerkingen.

Indien nodig moet u voor gebruik grondstoffen voorbereiden:

- Verpletterend materiaal;

- Drogen van gemalen grondstoffen;

- Malen (hoe beter de componenten van de briketten worden gemalen, hoe hoger de warmteoverdrachtssnelheden).

Voor doe-het-zelfproductie moeten grondstoffen worden gemengd met een bindmiddel. Hiervoor is klei redelijk geschikt volgens 1 tot 10, waarbij 1 kg klei en 10 kg fijngemaakt materiaal wordt genomen. Het resulterende mengsel moet worden gemengd met water om een homogene massa te vormen, het is belangrijk dat het noch vloeibaar noch vast is.

De resulterende massa moet in speciale apparatuur worden geladen. Wanneer erop wordt gedrukt, komt er overtollige vloeistof naar buiten en krijgt het product zijn definitieve vorm. Als u een zelfgemaakte pers gebruikt, bestaat de mogelijkheid dat er nog een kleine hoeveelheid vocht in het product achterblijft.

Een verplicht moment bij de vervaardiging van verwarmingsmateriaal is het drogen na het persen. U kunt buiten drogen, onder de zon en wind. De tijd van deze fase hangt af van het volume van de briketten, evenals van de gebruikte perstechnologieën.

Na het drogen moet het product naar een speciale opslaglocatie worden verplaatst of worden verpakt.

De economische kant van de medaille

Voor de productie van 1 ton brandstofbriketten heb je ongeveer 2 ton houtafval of 1,5 ton stro nodig. Tegelijkertijd is het stroomverbruik ongeveer 100 kW * h / t.

De verbrandingswaarde van dit verwarmingsproduct is 19 MJ / kg, wat veel hoger is dan die van gewoon brandhout (slechts 10 MJ / kg).

Met de juiste keuze van apparatuur, fabricage en opslag van producten, verdient de technologie zichzelf in ongeveer 2 jaar terug.

Na het lezen van mijn artikel kun je zelf beslissen wat beter is: verwarmingsmateriaal maken van onnodige grondstoffen, tijd en geld besparen, of verder verhitten met hout. Bij het gebruik van briketten kunt u namelijk zowel onnodig afval weggooien als een zomerhuisje of een badhuis verwarmen met milieuvriendelijke brandstofbriketten. Als u uw eigen productie van pellets wilt organiseren, heeft u alleen informatie nodig over de organisatie van de technologische keten en mijn nieuwe boek "Typische fouten van machinefabrikanten bij het plannen van de productie van pellets" zal u hierbij helpen.