Nomenclatura do concreto monolítico de madeira

A nomenclatura do concreto monolítico de madeira é a mesma do concreto de madeira em bloco - existem 2 tipos:

- Estrutural. Tem uma densidade de 500 a 850 kg / cu. m. Corresponde à classe de resistência B1, B1.5, B2, B2.5. Eles são usados para a construção de paredes de suporte e divisórias de edifícios de até 2 andares.

- Isolante térmico. Sua densidade é de 300 a 500 kg / metro cúbico. m. Classe de resistência - B0.35, B0.5, B0.75. Eles são usados para preencher seios da face e vazios entre paredes para isolamento térmico e acústico.

A resistência do concreto de madeira vazado depende do grau de cimento usado e da qualidade da compactação da mistura. Com resistência insuficiente, o reforço do concreto de madeira é executado.

Construção de casas

94 votos

+

Voz para!

—

Contra!

A tecnologia passo a passo para a fabricação de concreto de madeira prevê a preparação da base, a determinação dos componentes e a composição do material do bloco. Neste artigo, consideraremos as características da produção faça você mesmo usando o equipamento necessário, calculando a massa e despejando.

Índice:

- Vantagens e desvantagens do concreto de madeira

- Tecnologia de produção de concreto de madeira

- Preparando a base para o trabalho

- Componentes e composição do concreto de madeira

- Processo de fabricação e princípios

- Equipamento: aplicação na prática

- Formas de blocos para concreto de madeira

- Processo de fabricação faça você mesmo

- Conselhos de especialistas sobre a fabricação de blocos DIY

Vantagens e desvantagens do concreto de madeira

Para muitos construtores, os blocos de concreto de madeira são um material valioso e de alta qualidade para a construção de casas. A principal característica das propriedades de isolamento térmico permite a produção de placas de piso a partir da solução. A tecnologia de fabricação e os princípios de retenção e secagem de blocos fornecem algumas vantagens para o concreto de madeira:

1. A resistência do material é de 600-650 kg / m3, que em termos da estrutura do componente não é inferior a qualquer outro material de construção. A principal característica é a plasticidade, que se forma a partir do uso da madeira, que reforça os blocos com alta qualidade. Assim, o concreto de madeira não trinca com o peso de outros materiais, mas só pode ser ligeiramente deformado enquanto mantém a estrutura geral da estrutura.

2. Resistência às baixas temperaturas, muito importante no processo de construção de uma casa e no seu funcionamento. O fato é que se um edifício aquecer e congelar várias vezes, isso não afetará a qualidade do material. Na verdade, uma casa de arbolita pode durar pelo menos 50 anos em quaisquer condições climáticas. Estruturas feitas de blocos de espuma não possuem tais propriedades, pois com o congelamento constante, elas perderão rapidamente sua funcionalidade.

3. Arbolite não se presta aos efeitos do dióxido de carbono, então não se preocupe com a carbonização dos blocos, pois sua estrutura não permite que o material se transforme em giz.

4. A condutividade térmica dos blocos indica a popularidade do material. Comparando os indicadores, vale destacar que uma parede de concreto de madeira de 30 cm equivale a 1 metro de espessura de alvenaria. A estrutura do material permite que você se mantenha aquecido dentro de casa mesmo nos invernos mais frios, o que é muito econômico durante a construção.

5. As propriedades à prova de som indicam um alto coeficiente de absorção do concreto de madeira, que varia de 0,7 a 0,6. Para comparação, a madeira tem indicadores de 0,06 -0,1, e o tijolo é ligeiramente maior, cerca de 0,04-0,06.

6. Leveza do material, o que economiza dinheiro para verter a base.

7. Arbolite é um material de construção ecológico e durável, que determina a composição dos blocos. Após a construção da casa, não há formação de mofo e bolor nas paredes.

8. O material é seguro, por isso não é inflamável.

9. Os blocos Arbolite são fáceis de usar em construção, porque você pode facilmente martelar pregos, fazer um furo, usar parafusos e assim por diante. A estrutura externa do material permite cobri-lo com gesso sem o uso de redes especiais e isolamentos adicionais.

Consideramos as vantagens dos blocos de concreto de madeira, mas para uma recriação completa da imagem sobre este material de construção, daremos algumas desvantagens:

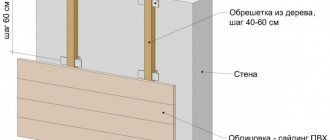

1. O painel de parede pode não se destacar com parâmetros geométricos precisos, a partir dos quais para restaurar a regularidade da parede, se utiliza tábua, revestimento ou drywall, e tudo é separado de cima com gesso.

2. Os blocos não são um material de construção barato, porque a fabricação de aparas de madeira para concreto exige alguns custos. Fazendo cálculos em comparação com o concreto aerado, este material de construção custará apenas 10-15 por cento a mais, o que não representa uma vantagem total.

Tecnologia de produção de concreto de madeira

A fabricação de concreto de madeira exige adesão a tecnologias de produção com cálculo da composição e volume de um bloco. Os blocos Arbolite são um material de construção com uma composição componente simples, que inclui madeira, água, serragem, cimento e outros itens.

A principal base de produção é considerada as aparas de madeira. A parte componente do bloco de concreto de madeira determina sua resistência e resistência a danos, que é calculada em um nível superior ao da espuma ou dos blocos aerados. A produção doméstica não é difícil de realizar, mas é necessário respeitar a distribuição da massa do objeto e seguir as instruções.

Preparando a base para o trabalho

O principal componente para fazer aparas de madeira para concreto de madeira é a proporção das proporções de aparas e serragem - 1: 2 ou 1: 1. Todas as peças são bem secas, pelo que são colocadas ao ar livre durante 3 a 4 meses, de vez em quando processando com cal e virando.

Cerca de 1 metro cúbico do produto exigirá cerca de 200 litros de 15 por cento de cal. Todas as fichas são colocadas neles durante quatro dias e misturadas 2 a 4 vezes ao dia. Todo o trabalho é feito para retirar o açúcar da madeira, que pode provocar o apodrecimento dos blocos. Lascas de madeira são compradas prontas, porém, com a ajuda de lascas de madeira, você mesmo pode fazer.

Componentes e composição do concreto de madeira

A composição dos componentes do concreto de madeira é a etapa mais importante na tecnologia de produção e requer uma proporção cuidadosa de todos os materiais. Ao fazer blocos, é importante monitorar a qualidade e a variedade dos materiais adquiridos, que determinam o material de construção acabado. Após o processo de fabricação, os seguintes materiais são adicionados aos chips, tais como:

- cal apagada;

- vidro líquido solúvel;

- Cimento Portland;

- Cloreto de Potássio;

- sulfato de alumínio e cálcio.

A produção de concreto de madeira em proporções é apresentada na Tabela 1. Note-se que, para todos os componentes, a massa é calculada para quatro por cento da proporção do cimento. Este arranjo ajuda a preservar a resistência ao fogo do objeto e confere plasticidade.

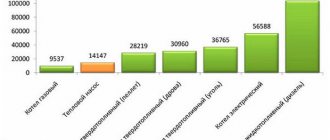

Tabela 1. Composição do concreto de madeira por volume

| Grau Arbolite | Cimento (M400) | Quantidade de cal | Quantidade de areia | Quantidade de serragem | Densidade recebida (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Processo de fabricação e princípios

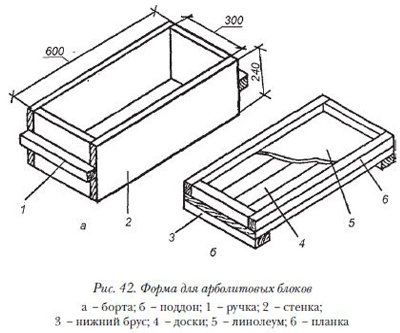

Os parâmetros de bloco ideais para a tecnologia de produção de concreto de madeira são 25x25x50 centímetros. As dimensões especificadas são convenientes para colocar as paredes das casas, bem como no processo de indústria. O despejo do bloco consiste em três fileiras da mistura e concreto de madeira, após cada etapa é necessário compactar a solução com um martelo recortado em estanho.

O excesso de massa é enrolado com o auxílio de uma espátula. O bloco é mantido a uma temperatura de 18 graus Celsius ao ar livre.Depois de um dia, o concreto de madeira é retirado do molde e colocado em uma superfície plana, onde é mantido unido por 10 dias.

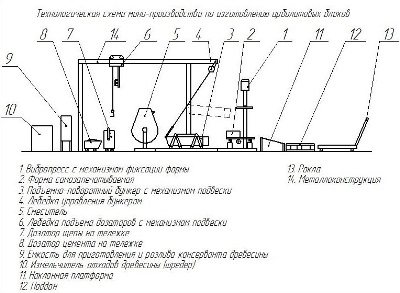

Equipamento: aplicação na prática

Para a produção, são necessários diversos insumos, por exemplo, máquinas para a fabricação de concreto de madeira, que são selecionadas de acordo com o volume de produção e a quantidade de matéria-prima. A tecnologia de processo industrial deve atender aos requisitos e critérios de SN 549-82 e GOST 19222-84. As coníferas são o principal material de produção. A britagem da madeira é realizada com picadores, como PPM-5, DU-2, e uma britagem mais meticulosa com o equipamento DM-1.

A mistura Arbolite é preparada com misturadores e solventes de vários efeitos cíclicos sobre o material. Eles trazem grandes volumes da mistura processada para os moldes usando um dispositivo como distribuidores de concreto ou kubels. O levantamento ou abaixamento da máquina deve ser realizado com os parâmetros 15o para a subida superior e 10o para a inferior, e a velocidade do equipamento é calculada em 1 m / s. A mistura de madeira e concreto é despejada em moldes a uma altura de até 1 metro.

A argamassa é compactada com auxílio de máquina vibratória ou compactação manual. Para produzir um pequeno número de blocos, você precisa usar uma mini-máquina. A fabricação de concreto de madeira com as próprias mãos não apresenta nenhuma dificuldade particular, porém, nas instalações industriais, são utilizados equipamentos especiais para a mistura e fabricação de blocos. Em algumas fábricas existem câmaras térmicas com radiação IV ou elementos de aquecimento, o que permite determinar a temperatura desejada para os blocos de secagem.

Formas de blocos para concreto de madeira

Existem diferentes formas de blocos para o processamento de madeira em concreto, e os valores aproximados podem ser: 20x20x50 cm ou 30x20x50 cm. Também são produzidos objetos de outros tamanhos, principalmente para construção de sistemas de ventilação, revestimentos, etc. Os formulários podem ser adquiridos em lojas de ferragens ou você mesmo pode preparar tudo. Para isso, utilizam-se placas com espessura de 2 centímetros, que são fixadas até a formação de determinada estrutura. Externamente, a forma é acabada com compensado ou filme.

Dependendo da classe, os blocos de concreto de madeira são usados em construções baixas para a construção de paredes de suporte, divisórias, bem como para isolamento térmico e acústico de elementos estruturais de um edifício.

Processo de fabricação faça você mesmo

Tendo considerado a tecnologia de fabricação da composição de concreto de madeira, você pode começar a fazer o trabalho sozinho. Para começar, você precisa de alguns materiais e equipamentos:

- bandeja especial para a mistura;

- mesa caindo e vibrando;

- uma mesa com efeito de choque;

- formas e suportes destacáveis;

- paletes metálicas para moldes.

É muito difícil fazer concreto de madeira com as próprias mãos sem usar as ferramentas, máquinas e equipamentos necessários. Como regra, alguns dispositivos serão necessários na produção:

1. Para obter uma solução de alta qualidade, é necessário usar um misturador de concreto. Claro que no processo você pode fazer tudo com suas próprias mãos, porém, você terá que gastar muito tempo para obter uma solução com a consistência necessária.

2. Para a formação da estrutura dos blocos, é importante adquirir formas de tamanhos adequados. Como regra, o concreto de madeira tem uma forma retangular e moldes de plástico são usados na produção.

3. Com a ajuda da máquina, você mói lascas de madeira profissionalmente.

4. Usando uma prensa, você pode obter uma boa densidade do material ao compactar, embora seja importante remover o ar da consistência. Uma mesa vibratória é usada como acessório.

5. Presença obrigatória de uma câmara para a secagem do concreto de madeira, que permitirá transformá-la em uma estrutura sólida monocomponente.

6. Em casa, você precisará de uma pá para carregar a mistura nos moldes e uma tela de reforço é usada para prender os blocos.

Na presença dos dispositivos listados acima, é possível produzir cerca de 350 - 450 m3 de argamassa por mês por dia.O espaço de instalação exigirá cerca de 500 metros quadrados e os custos de eletricidade irão de 15 a 45 kW / h. Para um processo independente, produtos orgânicos são despejados com água, bem como cimento até que uma mistura homogênea seja formada. Todas as proporções e cálculos são mostrados na tabela 1, o principal é que a mistura liberada é de fluxo livre.

Antes de despejar a solução nas formas, elas são revestidas internamente com leite de cal. Depois disso, o produto é cuidadosa e cuidadosamente colocado e socado com dispositivos especiais. A parte superior do bloco é nivelada com uma espátula ou régua e despejada com uma solução de gesso sobre uma camada de 2 centímetros.

Após a forma de concreto de madeira formado, será necessário compactar cuidadosamente usando uma estrutura de madeira, forrada com ferro. Os blocos que permaneceram e se fixaram por dez dias a uma temperatura de 15 ° são considerados fortes e confiáveis. Para que o concreto de madeira não seque, recomenda-se regá-lo periodicamente com água.

A tecnologia para fazer concreto de madeira com as próprias mãos não apresenta certa dificuldade e, portanto, todo o trabalho é fácil de realizar se você tiver as ferramentas e dispositivos necessários. Sujeito às regras e critérios de produção, ao cálculo correto dos componentes, o material de construção será de alta qualidade e durabilidade para uso.

Conselhos de especialistas sobre a fabricação de blocos faça você mesmo

As recomendações de especialistas para a produção de blocos de madeira de concreto baseiam-se na prática de seu uso e aplicação. Para obter produtos de alta qualidade, vários fatores devem ser seguidos. Na produção, recomenda-se o uso não só de cavacos grandes, mas também de serragem, aparas de madeira. O processamento da consistência e a extração do açúcar permitem evitar o inchaço do material de construção, que não diminui durante a construção de uma casa.

Durante o processo de fabricação, a solução deve ser bem misturada para que todas as partes fiquem no cimento. Isso é importante para a colagem durável e de alta qualidade de madeira e outros materiais no bloco. Na produção, a adição dos seguintes componentes, como alumínio, cal apagada e assim por diante, permanece igualmente importante. Toda a composição forma propriedades adicionais do concreto de madeira, por exemplo, o vidro líquido não permite que os blocos absorvam a umidade, e a cal serve como um anti-séptico.

O cloreto de potássio ajuda a destruir microorganismos e outras substâncias que não têm um efeito benéfico na estrutura. Na hora de adicionar todos os componentes, vale a pena seguir a tabela de proporcionalidade para que a solução acabada atenda aos requisitos para a produção de blocos de concreto de madeira.

Cozimento de concreto monolítico de madeira: composição e proporções da mistura

O concreto monolítico de madeira 80-90% consiste em cavacos de madeira, como carga, cimento, água e aditivos químicos que aceleram o endurecimento da solução e eliminam a influência dos açúcares da madeira.

De acordo com GOST, cavacos de madeira para concreto de madeira devem ter um determinado tamanho e forma. É aconselhável usar madeiras de coníferas, exceto para o larício. As madeiras duras contêm um pouco mais de venenos lenhosos e também podem ser usadas.

O cimento Portland de graus M400, M500 é usado como cimento (marcas europeias: CEM I 32,5, CEM I 42,5, CEM II / A 32,5, CEM II / A 42,5, CEM III 32,5).

Proporção de suplemento mineral

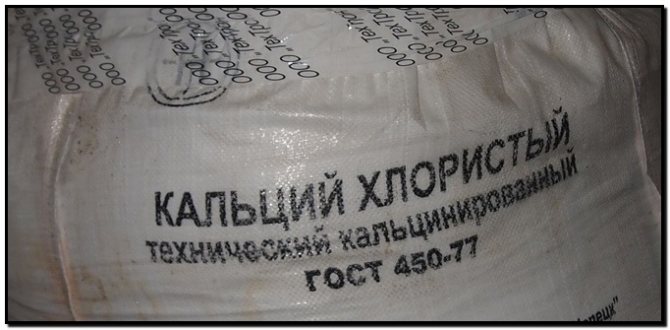

Vários componentes químicos descritos no artigo "Aditivos químicos para concreto de madeira" podem ser usados como aditivos minerais para acelerar o endurecimento da solução, tratar aparas de madeira e aumentar a mobilidade da solução. Os aditivos mais comuns e ao mesmo tempo eficazes são o cloreto de cálcio (CaCl2 técnico), o vidro de água, o sulfato de alumínio e o lanugem.

Conseqüentemente, existem muitas receitas para fazer concreto monolítico de madeira. Em algumas receitas, a madeira é preparada e processada, em outras, um componente químico é adicionado diretamente à mistura.

Segundo uma das receitas, as lascas são embebidas em cal (80 kg de cal por cubo de madeira), espremido. Em seguida, polvilhe com pó de cal viva (80 kg) por cima, misture, nivele, seque e adicione à mistura. Assim, eles eliminam os açúcares da madeira, que afetam a resistência do concreto monolítico de madeira.

Mexer com aparas de madeira, e ainda mais com esses volumes para construção, é um negócio bastante demorado, exigindo espaço para esse processo. Portanto, uma opção rápida para a preparação de concreto monolítico de madeira seria a utilização de cloreto de cálcio ou sulfato de alumínio (sulfato de alumínio). Neste caso, os chips não podem ser processados, mas será melhor se eles ficarem ao ar livre, sob o sol e a chuva, por alguns meses (não amontoados!). Além disso, se possível, pode ser mergulhado em água e seco antes de misturar. Embeber e curar é uma espécie de preparação elementar da madeira, permitindo a eliminação de parte do açúcar.

Na fase de preparação da composição do concreto monolítico de madeira, cloreto de cálcio ou sulfato de alumínio é adicionado 2-5% da massa de cimento. Então, qual é a proporção do aditivo químico para o concreto de madeira, 2% ou 5%? Depende da marca e da qualidade do cimento. A composição é da mesma marca (por exemplo, M500), mas diferentes fabricantes podem diferir em qualidade. Portanto, é recomendável fazer um lote de teste. Se, ao adicionar cloreto de cálcio a 5% em peso do ligante, aparecer "eflorescência" (eflorescência de sal branco) no material endurecido, então a porcentagem do componente químico deve ser reduzida. As eflorescências indicam que o cimento é bom e 5% é demais para a composição. Ao mesmo tempo, 2% pode não ser suficiente. Vale a pena fazer algumas mixagens de teste.

É importante saber! Não existe uma proporção específica do componente químico para o concreto monolítico de madeira! Deve ser sempre determinado em função da qualidade do cimento e cavacos usados (qualidade, espécie de madeira, dimensões).

Algumas pessoas não querem lidar com a seleção da proporção de cloreto de cálcio. E, para que a eflorescência do sal não se forme, adiciona-se vidro de água à composição. Por exemplo, 2% de cloreto de cálcio e 3% de vidro de água por peso de cimento. Mas o vidro líquido é muito caro, então para muitos é mais econômico fazer alguns lotes de teste e determinar a proporção de cloreto de cálcio.

As proporções de aparas de madeira, cimento e água por 1m3 de concreto de madeira gelatinizado

A proporção depende do tipo de concreto monolítico de madeira que você está preparando: estrutural ou isolante térmico.

Considere as proporções da composição por 1m3 de concreto de madeira monolítico moldado no local ao usar um aglutinante grau M400 e cavacos absolutamente secos de madeira de coníferas:

Concreto de madeira monolítico estrutural

В2.5 (М25) - 380 kg de cimento, 250 kg de massa de madeira, 440 litros de água;

В2,0 (М20) - 350 kg, 230 kg, 400 litros;

B1.0 (M15) - 320 kg, 210 kg, 360 litros;

Betão monolítico de madeira com isolamento térmico

B0,75 (M10) - 300 kg de cimento, 190 kg de massa de madeira, 430 litros de água;

B0,35 (M5) - 280 kg, 170 kg, 300 litros;

Correção da composição

Se você usar uma marca de cimento diferente, a proporção é calculada usando o coeficiente: para M300, o coeficiente é 1,05, para M500 - 0,96, para M600 - 0,93.

A relação de lascamento é dada para material absolutamente seco. Isso geralmente é raro. Portanto, sua quantidade precisa ser ajustada de acordo com o teor de umidade - adicione uma certa quantidade. Para calcular a quantidade adicional, multiplique a massa acima por um coeficiente, que é calculado como a porcentagem de umidade dos cavacos dividida por 100%.

Por exemplo, o núcleo de madeira tem um teor de umidade de 20%. Você precisa obter um concreto de madeira monolítico de classe de resistência B2.0. Portanto: 20% / 100% = 0,2. Multiplicamos o coeficiente 0,2 pela quantidade de cavacos secos 230 kg para B2,0 - 0,2 * 230 = 46 kg. Um adicional de 46 kg de massa de madeira deve ser adicionado à composição.

Processo de amassamento

Lascas e cloreto de cálcio (ou outro aditivo químico) são misturados a seco e, em seguida, o cimento é adicionado.Obtenha uniformidade da composição. Em seguida, adiciona-se água de um regador com agitação constante, até que todo o agregado de madeira seja coberto por todos os lados com a mistura.

É conveniente misturar usando um misturador de construção ou misturador. Isso geralmente leva de 5 a 7 minutos.

A mistura acabada de concreto monolítico de madeira é uma massa moderadamente úmida. Se você pegar fichas na mão, a água não deve fluir dela!

Se não foi introduzido um aditivo químico na composição, mas foi realizado o processamento preliminar do agregado na cal, a mistura dura 25 minutos para que a cal tenha tempo de se extinguir.

Assim, você pode preparar um arbolito monolítico com suas próprias mãos para o derramamento subsequente na fôrma erguida ou na cofragem permanente de paredes e divisórias, bem como derramamento de pisos e tetos.

Fazendo concreto de madeira em casa

O Arbolit é um material de construção único no seu género, que apresenta uma composição simples. No exterior, as casas de madeira e concreto são construídas há relativamente muito tempo, enquanto em nosso país esse material de construção apareceu há relativamente pouco tempo, apenas em meados do século passado.

As casas de concreto armado, conforme mencionado acima, apresentam uma série de vantagens, entre as quais se destacam as seguintes:

- Excelentes características de isolamento térmico de concreto de madeira;

- A capacidade de usar blocos de concreto de madeira, tanto como material de construção principal quanto como aquecedor;

- Facilidade de instalação e processamento;

- Inofensividade ecológica do concreto de madeira;

- Propriedades decentes de isolamento acústico e custo acessível.

É possível elencar as vantagens do concreto de madeira há muito tempo, mas em particular gostaria de destacar a simplicidade de fazer este material de construção em casa.

A casa de madeira de concreto é fácil de terminar após a construção, embora existam algumas nuances na execução de reboco de concreto de madeira.

Composição de concreto de madeira

Fazer concreto de madeira em casa é um evento bastante simples. O cimento Portland atua como o principal aglutinante. É importante atentar para a marca do cimento, pois para a fabricação de blocos de concreto de madeira é necessário cimento de 400 ou 500 graus.

O consumo de cimento para a fabricação de concreto de madeira depende fortemente da carga utilizada, que pode ser vários resíduos da marcenaria. Normalmente, são aparas de madeira macia, como pinheiros e abetos. Também para a fabricação de concreto de madeira, lascas de bétula, choupo, choupo ou faia podem ser usadas.

E, como mostra a prática, o consumo de cimento na fabricação de blocos de concreto de madeira pode ser determinado da seguinte forma: para fazer um metro cúbico de blocos de concreto de madeira M15, é necessário consumir aproximadamente cerca de 250 kg de cimento Portland.

Além de cimento e massa de madeira, os aditivos químicos são um componente importante na fabricação de concreto de madeira em casa. Cal, cálcio (cloreto), vidro instantâneo e sulfato de alumínio são usados como aditivos químicos em concreto de madeira.

Os aditivos químicos na composição do concreto de madeira são necessários para evitar o desenvolvimento de microrganismos indesejáveis na massa de enchimento, bem como para utilizá-la sem envelhecimento.

As proporções de aditivos químicos no concreto de madeira dependem inteiramente do peso total do cimento, mas raramente chegam a mais de 4%. Antes de usá-los, a maioria dos aditivos químicos no concreto de madeira são dissolvidos em água, que é então usada para misturar a mistura de concreto de madeira.

Tecnologia de manufatura

A produção de blocos de concreto serragem consiste nas seguintes etapas:

- primeiro, as aparas de madeira são peneiradas por uma peneira grossa. Os chips devem ter 30-150 mm de comprimento e pelo menos 5 mm de largura;

a serragem deve ser processada antes do uso: remova a sacarose, o que afeta negativamente a resistência.

Para isso, um reagente químico especial à base de cloreto de cálcio é adicionado na fábrica. Ao fazer com as próprias mãos, pode-se usar uma solução de cal virgem ou deixar a serragem ao ar livre por 40-80 dias;

- após a secagem, as aparas devem ser peneiradas novamente em peneira para remoção de entulhos e resíduos de terra;

a serragem acabada é misturada ao cimento em um molde, que deve estar constantemente em estado de vibração. Em seguida, água e vidro líquido são adicionados. Toda a mistura é misturada em uma betoneira. Normalmente as proporções são as seguintes: seis sacos de serragem, um saco de cimento e dois sacos de areia. Para evitar que o material grude nas paredes, são revestidas com linóleo;- após a mistura, a mistura é despejada em um molde para prensagem. Ao mesmo tempo, o tamanho da mistura é reduzido em 30%;

- os blocos da fôrma são mantidos por três dias, depois a fôrma é retirada. Em seguida, eles são mantidos dentro de uma temperatura de pelo menos 15 graus por mais 10 dias, e depois disso estão prontos para uso.

Proporções de mistura para blocos de concreto

Para a fabricação de blocos, a escória é usada em diferentes tamanhos e inclui várias frações diferentes. Isso permite que você dê aos blocos uma maior resistência e melhore o desempenho térmico. A escória peneirada do tamanho correto é umedecida com água antes de iniciar o preparo da mistura para melhorar sua aderência ao cimento. Proporções para a fabricação de blocos de concreto:

- 1,5-2 partes de água;

- 3 partes de cimento M400;

- 2 pedaços de areia;

- 7 partes de escória.

Além de escória, pode-se adicionar à mistura tijolo quebrado, brita, cinza, cascalho e gesso. Para economizar cimento, você pode substituir um quarto do aglutinante por cal. Isso não degradará a qualidade dos blocos acabados.